- Художественное литье

- Литьё

- Виды литья металлов

- Литье бронзы

- Основные этапы

- Температуры плавления

- Технологии литья бронзовых изделий

- Литье под давлением

- Центробежное литье

- Художественное литье

- Литье в домашних условиях

- Художественное литье из алюминия — Справочник металлиста

- Алюминий: основные характеристики

- Отливка алюминия на дому

- Технологический процесс

- Самодельная печка для плавления

- Как плавить алюминий в домашних условиях в разные формы

- Характеристики алюминия

- Технологии домашнего литья алюминия и необходимое оборудование

- Самодельные печи и способы расплавления алюминия

- Способы создания формы для литья алюминия

- Открытый способ литья

- Закрытая форма

- Материалы для литых форм

- Гипсовые формы

- Типичные ошибки и советы для правильного проведения литья

- Глава 2. Технология художественного литья

Главная страница » Художественное литье

Художественное литье

Литейное ремесло – одно из самых древних в мире. Оно требует высокого уровня концентрации и внимательности на каждом этапе производства, от подготовки 3d модели и до шлифовки готового изделия. Результат определенно стоит приложенных усилий. Ведь литейные статуи, бюсты, фигурки выглядят изысканно и роскошно.

Они прекрасно вписываются в классический интерьер домов, радуют хозяев в весеннем саду, украшают места общественного отдыха и старинные улочки. По истечении времени латунные и бронзовые элементы покрываются оксидной пленкой, что придает изделию антикварный вид.

С годами их цена растет, поскольку фигура приобретает оттенок давности, облик статуй, как будто, пропитывается старинной эпохой.

Металлические шедевры создаются из маленьких деталей. Все они должны быть безупречного качества и иметь красивый вид, особенно при декорировании собственного дома. Каттедж, украшенный литыми композициями, сразу становится изысканным жилищем уважаемой и духовно богатой личности. Стиль барокко, бронзовая отделка часто символизируют высокий статус владельца.

Металлические шедевры создаются из маленьких деталей. Все они должны быть безупречного качества и иметь красивый вид, особенно при декорировании собственного дома. Каттедж, украшенный литыми композициями, сразу становится изысканным жилищем уважаемой и духовно богатой личности. Стиль барокко, бронзовая отделка часто символизируют высокий статус владельца.

Какие материалы используются?

Довольно редко встречаются скульптуры из чистого металла в силу того, что его свойства не соответствуют необходимым требованиям прочности, чистый металл очень мягкий. Для отливок из чистового металла применяются тяжелые металлы — олово, свинец, цинк.

При образовании соединений металл приобретает необходимые свойства прочности, твердости, пластичности, вязкости, упругости и т.д. Поэтому при художественном литье в основном используют черные и цветные сплавы. Соединение двух или нескольких химических элементов в определенных пропорциях называется сплав.

Так соединение железа и углерода в определенном соотношении образуют черные сплавы, это чугун и сталь, для художественного литья чаще применяется серый литейный чугун.

А соединения меди и цинка, алюминия, свинца, олова, магния и других элементов образуют цветные сплавы. Для художественного литья в основном используют медные сплавы – это латуни и бронзы. Также в ювелирном литье применяют золотые, платиновые, серебряные сплавы.

Каждый металл и сплав обладает определенными физическими, механическими и технологическими свойствами. Исходя из этого для каждой художественной отливки выбирают нужный и наиболее подходящий для нее материал.

При этом важными технологическими свойствами являются литейные свойства, такие как жидкотекучесть, усадка и ликвация, от них зависит хорошее заполнение литейной формы и получение отливок без дефектов (раковин, пор, трещин и т.д.).

Медные сплавы (латунь, бронза) используют для деталей, воспринимающих трение, они устойчивы против коррозии во влажной атмосфере и морской воде, а также обладают хорошими литейными свойствами, поэтому их широко применяют для художественных отливок, устанавливаемых на улице – это бюсты, памятники и т.д.

Латунь является сплавом меди и цинка, часто с добавлением свинца, олова, алюминия и других элементов. Латунь дешевле бронзы в силу меньшего содержания олова. Она имеет плотную структуру и идеально подходит для создания отливок сложной формы.

Бронза – это сплав меди с оловом, алюминием, марганцем, свинцом и другими элементами. Сплав меди с оловом называют оловянными бронзами, а сплавы меди с алюминием, свинцом, марганцем и т.д., называют безоловянными бронзами или специальными (алюминиевыми, свинцовыми, марганцевыми и т.д.).

В силу дороговизны цветных сплавов, наиболее широкое применение в художественном литье получил серый чугун, особенно для небольших отливок, с покрытием от коррозии.

Этапы создания литейного изделия

Существует много способов и технологий литья. Для получения художественных отливок широко применяется литье по выплавляемым моделям.

— Сущность данной технологии заключается в том, что сначала изготавливается модель будущего художественного изделия и ее литниковая система из легкоплавких материалов, например воска, парафина, пластика и т.д. Литниковая система представляет собой каналы, по которым будет в дальнейшем заливаться расплавленный металл, их нужно расположить так, чтобы потом у полученной отливки их аккуратно можно было срезать.

— На полученную легкоплавкую модель наносят несколько слоев суспензии и обсыпки, которая после высыхания превращается в огнеупорную оболочку.

— Далее легкоплавкую модель выплавляют из этой оболочки, при этом оболочка не расплавляется и остается целой, так получается пустотелая форма, в которую по литниковой системе в будущем будет заливаться расплавленный сплав. Внутренняя часть формы полностью повторяет художественное изделие.

— Полученную форму заформовывают в неразъемных опоках и прокаливают.

Процесс создания формы самый трудоемкий и занимает львиную долю времени производства.

— Далее в полученную форму заливают расплавленный сплав. Это самый непродолжительный этап в производстве, но он играет не менее важную роль, как и все остальные, поскольку существует возможность появления браков в виде пригоревших частей, образовавшихся спаев, недоливов, пустых участков и т.д. Процедура наполнения осуществляется с помощью специальных ковшей.- Остывание формы.

— После чего форму разрушают и извлекают художественную отливку. Обычно это делается механическим путем: клешнями и молотком.

— Затем начинается процесс очистки полученных деталей от нежелательных выпоров и заливов, срезают литники.

— Для придания законченного вида проводят различные механические операции (фрезеруют, шлифуют, чеканят т.д.). А для того чтобы изделие сверкало и имело абсолютно гладкую поверхность, его полируют войлоком, кожей или тканью, заправленной специальным средством.

— На последнем этапе собираются все отливки в одну целостную композицию, в случае изготовления изделия по частям.

Художественное литье выполнено. После этого скульптура готова к установке, чтобы радовать взор целых поколений.

Конечно процесс представлен довольно просто и в общем, но если каждый этап разобрать до мелочей, то будет видно, сколько нюансов присутствует в каждом этапе, и на сколько они все важны. В данном деле каждый этап очень важен, любая мелочь может полностью перечеркнуть весь проделанный труд.

Коротко процесс создания литой фигуры состоит из следующих этапов. Это:

• изготовление формы;

• отливка;

• разрушение формы;

• зачистка отливок;

• шлифование;

• полирование;

• сбор отливок.

Литье по выплавляемым моделям известно еще с давних времен, его основным недостатком является множество ручной работы, высокая трудоемкость и сроки. И сегодня данный процесс продолжает совершенствоваться.

Упрощаются процессы получения легкоплавких моделей, их выплавления, формования, создания опок и т.д.Новым совершенствованием стало создание легкоплавких моделей путем их печати на 3d-принтере. Это на порядок ускоряет процесс создания художественных отливок.

В данном способе все зависит от точности 3d-печати.

Не смотря на недостатки, литье по выплавляемым моделям обладает множеством достоинств:

1. Неразъемная форма устраняет появление швов на отливке.

2. Возможность получения отливок со сложными формами.

3. Получение чистой поверхности, не требующей дальнейшей механической обработки.

4. Низкая стоимость опок.

5. Возможность расположения в одной опоке нескольких изделий в виде елочки прикрепленных к общему литнику.

6. Низкая стоимость получения изделий.

7. При отливке чугуна изделия получаются без отбела, что сокращает процесс термической обработки (отжига).

8. Возможность получения отливок достаточно больших форм.

9. Достаточно высокая точность, позволят оставлять минимальный припуск на точные поверхности изделия, или вовсе не оставлять для неточных художественных форм.

Процесс проектирования художественного изделия

Первоначально художники или дизайнеры, как примерно и в промышленном дизайне, рисуют множество рисунков и набросков, которые в последующем конкретизируют и получают полноценные эскизы будущего изделия – произведение искусства. Возможно вырезание изделия из воска и других легкоплавких материалов вручную.

А также по данным эскизам проектировщик с помощью различных 3D CAD-систем может создать трехмерную модель данного художественного изделия.

Так проектировщик становится связующим звеном между художником и производством художественных изделий, между творчеством и технологией, между искусством и наукой.

От него на самом деле много зависит, так как именно его 3d-модель влияет на все последующие этапы художественного литья. Проектировщик должен хорошо знать и представлять все эти этапы получения отливки, чтобы моделировать с учетом нюансов литейного производства, заложить уклоны, необходимые припуски, предусмотреть усадку и т.д.

Кроме того, создание 3d-моделей художественных изделий, имеющих сложные поверхности и более гладкие их сопряжения G3, требует глубоких знаний самой CAD-системы, умения работать с поверхностным моделированием, созданием полигональных моделей и многих других возможностей CAD-систем.

Несмотря на то, что создание художественного изделия это дело больше творческое и больше ручной процесс, например, создание эскизов нового изделия и вырезания скульптур, компьютерные технологии и различные CAD/CAM-системы стремительно развиваются и всё больше и больше внедряются в процесс воплощения задумки художника в жизнь, делая его более быстрее, проще и экономичнее.

- Использование 3d-принтеров

- Созданная 3d-модель может быть распечатана на 3d-принтере и в последующем выплавлена при создании формы.

- Преимуществами такого метода по сравнению с ручным изготовлением легкоплавкой модели являются:

- • высокое качество и точность;

• возможность изменения модели, ее корректировка, доработка и т.д.;

- • автоматизация процесса проектирования;

- • снижение сроков изготовления опок и технологической подготовки производства;

- • Повторное неоднократное использование модели.

Но этот процесс ограничен возможностями 3d-принтера, т.е. небольшими размерами отливок, и точностью 3d-печати. Хотя и сегодня они обладают вполне достойными характеристиками, 3d принтеры постоянно развиваются, так что эти ограничения возможно существуют временно, понаблюдаем за этим вместе.

Станки с ЧПУ

По математической модели изделия возможно легко спроектировать и саму форму, разработать управляющие программы для станков с ЧПУ, и соответственно произвести форму на данных станках.

Также возможно написать управляющие программы для обработки самой модели на станке с ЧПУ, например, из дерева или других легкоплавких материалов. И по данной модели создать уже форму для дальнейшего литья.

- Современные CAD/CAM-системы позволяют как проектировать изделия, так и разрабатывать управляющие программы для любых станков с ЧПУ, в том числе и 5-ти координатных, наиболее подходящих для фрезерования художественных изделий.

- Использование станков с ЧПУ ускоряет и удешевляет процесс создания художественных изделий.

- Заключение

На сегодняшний день художественное литейное производство все больше требует сокращения времени производства, снижения трудоемкости и себестоимости зачастую путем автоматизации и совершенствования технологии литья. А также выявления новых способов изготовления легкоплавких моделей и самих форм, так как именно создание формы является самым трудоемким процессом.

Сегодня используются технологии 3d-печати, 3d-сканирования, высокоскоростные станки с ЧПУ, более совершенные CAD-системы и многие другие технологии и инструменты. Таким образом все более важным становится разработка качественных 3d-моделей.

Роль проектировщика 3d-моделей является одной из самых важных, так как ему необходимо максимально точно воспроизвести эскизную задумку художника в математическую 3d модель. Его деятельность находится на стыке дизайна и инженерии.

Источник: https://vys-tech.ru/2017/08/27/xudozhestvennoe-lite/

Литьё

Что из себя представляет технология литья алюминиевых сплавов под давлением и какое оборудование при этом используется. Как правильно сделать отливку…

Что из себя представляет технология литья алюминиевых сплавов под давлением и какое оборудование при этом используется. Как правильно сделать отливку…  Какое оборудование используется для литья латуни. Когда и как была открыта технология и где она применяется. Особенности проведения работ в…

Какое оборудование используется для литья латуни. Когда и как была открыта технология и где она применяется. Особенности проведения работ в…  В чем заключаются основные особенности литья под давлением и техники проведения работ существуют. Какое оборудование используется при проведении работ. В…

В чем заключаются основные особенности литья под давлением и техники проведения работ существуют. Какое оборудование используется при проведении работ. В…  Возможно ли литье из бронзы в домашних условиях. Какие технологии применяют при самостоятельном литье бронзы. Какие инструменты используются.

Возможно ли литье из бронзы в домашних условиях. Какие технологии применяют при самостоятельном литье бронзы. Какие инструменты используются.  История развития художественного литья из чугуна. Какие материалы и инструменты применяются во время работы с чугуном. Технологии, применяемые при изготовлении…

История развития художественного литья из чугуна. Какие материалы и инструменты применяются во время работы с чугуном. Технологии, применяемые при изготовлении…

Чтобы получить чистый металл из руды, необходимо провести процесс термической обработки расходного сырья. Для этого оно нагревается до критических температур, а затем заливалось в земельные формы. Этот технологический процесс получил название — литье металлов. С развитием технологического процесса появились новые способы получения сплавов и однородных материалов.

Виды литья металлов

На сегодняшний день можно выделить несколько технологий получения цветных и чёрных металлов:

- Классический метод. Расходный материал нагревается. Расплавленный материал под воздействием силы тяжести заполняет литейную форму. Главный недостаток этой технологии — низкое качество готового материала.

- Литье под низким давлением металлов. Благодаря высокой скорости расплавленного металла форма заполняется равномерно, образующиеся пузырьки исчезают, структура становится более целостной.

- Технология с использованием высокого давления. Способ литья цветных и черных металлов. Во время процесса плавки, материал поступает в форму со скоростью до 120 м/с. Благодаря такой высокой скорости готовые изделия не требуют финишной обработки, повышается показатель прочности.

Отдельной группой можно выделить инжекционное литье. Эта технология по которой расходное сырье смешивается со связывающим порошком и только после этого подаётся в рабочую часть. Благодаря этому можно получить изделия самой сложной конфигурации, со внутренними полостями.

Литье металла в домашних условиях потребует от мастера изучения свойств отдельных металлов, выбора нагревательного оборудования, изготовления литейных форм. Лить металлы можно в землю или сборные металлические конструкции. Второй вариант считается предпочтительней. Домашнее литье металлов имеет множество особенностей, с которыми необходимо ознакомиться заранее.

Источник: https://metalloy.ru/obrabotka/lityo

Литье бронзы

Литье бронзы используется издревле. На протяжении многих столетий сплавы из меди (бронза, латунь) использовались для изготовления орудий труда, охоты и украшений.

Совершенствование литейной технологии привели на современном этапе к возникновению множества методов литья металлов, в особенности цветных. Технологические возможности литья бронзы позволяют получать не просто предметы, а произведения искусства, которые с давних времен считались верхом совершенства.

Литье бронзы

Разработанные технологии позволяют производить плавку медных сплавов не только в условиях промышленного производства, но и в домашних условиях, в небольших мастерских.

Основные этапы

Чтобы получить качественные литые изделия требуется строгое соблюдение технологической последовательности. Процесс литья выглядит следующим образом:

- Изготовление модели или копии по эскизу, чертежу. Материалы для модели –легко плавящиеся при невысоких температурах: стеарин, парафин, воск и прочие. Способность полного заполнения объема внутреннего пространства в форме сделало эти материалы широко используемыми.

- Примыкание к модели литниковой системы производится приклеиванием, спаиванием или механическим креплением. Таким образом, формируют питатели, каналы, выпоры и другие элементы.

- Изготовление литьевой формы производится из огнеупорной смеси. В основной состав смесей водит глина шамотная или глиноземная и кварцевый песок.

- Освобождение формы от модельного состава производится путем нагревания паром или погружением в нагретую воду.

- Обыкновенно литье бронзы производится свободной заливкой с использованием центробежных машин, избыточного или недостаточного давления (вакуума).

- Охлаждение производится на воздухе или с использованием термостата.

- После остывания, модельная форма разрушается. Производится обрубка литниковой системы. Заготовка отправляется на чистку с помощью промывки или химическими составами.

Художественное литье бронзы и латуни предусматривает получение максимально гладкой поверхности, поэтому для воссоздания модели используются достаточно твердые материалы:

-

- древесина;

- гипс;

- слоновая кость.

Для получения максимально гладкой поверхности, она подвергается устранению пористости шпатлеванием, грунтованием и покрытием лаком.Литейные модели изготавливаются разъемными; неразъемными — подходят для отливки изделий простой формы; специальными для деталей имеющих достаточно сложную конфигурацию.

Литейные формы бывают двух типов: одноразовыми и многоразовыми. Все зависит от материала из которого они изготовлены. Если для изготовления используется глинисто-песчаная смесь, то для сохранения ее формы требуются металлические опоки, предотвращающие разрушение смеси.

Многоразовые формы изготавливаются из сталей с горизонтальной или вертикальной линией разъема. Для повышения литейных способностей медного сплава используются смазки, которые предотвращают появление спаев, пригаров и прочих дефектов.

Температуры плавления

Температура плавления бронзы напрямую зависит от наполняемости химическими элементами сплава. Ведь в качестве легирующих компонентов могут выступать тугоплавкие элементы. Так, максимальная температура для разлива бронзы составляет 1350 °С.

Маркировка легирующих элементов, добавляемых в сплавы меди:

- алюминий (А);

- бериллий (Б);

- железо (Ж);

- кремний (К);

- марганец (Мц);

- никель (Н);

- свинец (С);

- селен (О);

- титан (Т);

- цинк (Ц).

Для деления бронзовых сплавов пользуются двумя определениями – это оловянистые и безоловянистые бронзы. Температура плавления пригодного для литья, в зависимости от ее химического состава приведена в таблице.

| Сплав, обозначение | Температура для литья, °С |

| БрОФ4-0,25 | 1300 |

| БрОЦ4-3 | 1250 |

| БрОЦС4-4-4 | 1200 |

| БрАЖ9-4 | 1200 |

| БрА9Мц2Л | 1150 |

| БрА10Ж8Л | 1190 |

| БрА11Ж6Н6 | 1185 |

| БрАЖС7-1,5-1,5 | 1150 |

| БрС3О | 975 |

| БрА5 | 1200 |

| БрКН1-3 | 1050 |

| БрБНТ1,7 | 1050 |

| БрАМц10-2 | 1150 |

| БрКМц3-1 | 1150 |

| БрМц5 | 1150 |

| БрБ2 | 1100 |

| БрСН60-2,5 | 1100 |

Это далеко не полный перечень литейных бронзовых сплавов.

Если плавка бронзы производится в домашних условиях, то особое внимание следует обращать на температуру плавления сплава. Оловянистым бронзам не требуется преодолевать тысячеградусный порог. Им достаточно 900°С — 950 °С. Безоловянистым сплавам уже требуется 950 °С — 1100 °С.

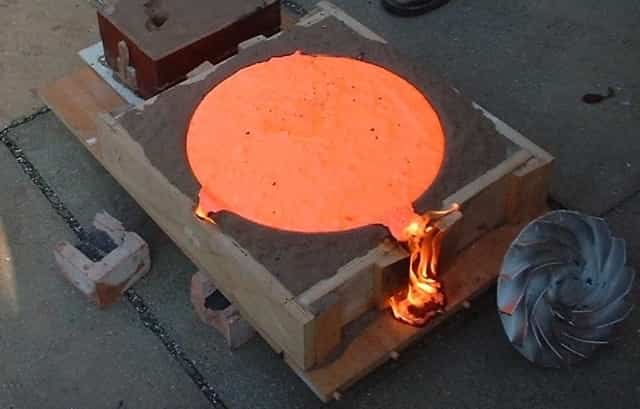

Детали, получаемые из бронзы методом центробежного литься

При выплавке бронзовых деталей стоит учитывать их высокую вязкость. Поэтому для качественного литья нагревать их следует выше температуры плавления примерно на 100 градусов. Бронзы обладают минимальной усадкой, которая не превышает 1,5%. Данная характеристика является преимуществом перед латунями и позволяет получать фасонные отливки.

Для сравнения можно посмотреть на температуру плавления латуней. Выделяются две категории латуней – это двухкомпонентные и многокомпонентные латуни. В состав двух компонентных сплавов кроме меди входит цинк. Его количество влияет на температуру плавления, которая находится в диапазоне 880°С — 965°С.

Для много компонентных температурные режимы повышаются до 895 °С — 1070 °С из-за ввода легирующих компонентов с высокой температурой плавления.

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

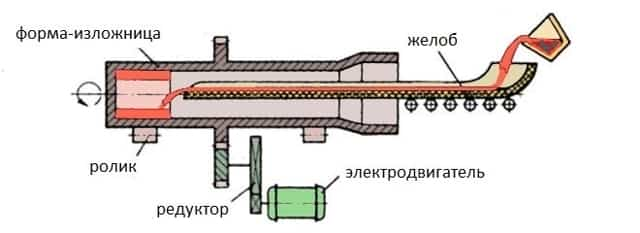

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип.

На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму.

У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

Кристаллизатор — емкость с тонкими стенками, которые охлаждаются водой.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

Готовое изделие из бронзы

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

Центробежное литье

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Литье в домашних условиях

Многие мастера занимаются отливкой изделий из бронзы в домашних условиях. В основном это детали интерьера и фигурное литье. Кроме основных приспособлений, требуется приобрести вспомогательные инструменты и материалы. Среди них:

- щипцы;

- уголь (древесный, каменный);

- тигель;

- горн.

Плавильная печь, использующаяся в домашних условиях

Горном подается воздух, необходимый для поддержания горения угля, который создает необходимую температуру для плавления бронзы. Щипцами производится изъятие тигеля из камеры нагрева и разлив расплава. В связи с тем, что бронза плавится при невысоких температурах, то плавильную печь можно заменить газовым резаком (автогеном) или паяльной лампой.

Художественное литье из бронзы предполагает проведение работ в отдельном помещении, которое должно быть оборудовано средствами пожаротушения, приточно-вытяжной вентиляцией. Кроме того, в нем необходимо организовать места хранения для инструмента, приспособлений, материалов, а также организовать условия для личной гигиены.

Изделия из бронзы, после того как их извлекли из литейной формы, выглядят как черный, обугленный, оплавленный кусок металла. Для придания презентабельного вида на первоначальном этапе пользуются металлической щеткой или машинкой с насадками из абразивного материала.

Достаточно хорошая текучесть бронзы, в отличие от латуни, не способствует полному заполнению формы при ручном разливе в домашних условиях, в следствие чего рисунок на поверхности отливки нечеткий.

Для устранения данного дефекта мастера используют чеканку. Она помогает придать окончательный вид изделию, если на нем множество ажурных орнаментов. Чеканка занимает довольно много времени.

Источник: https://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/litye-bronzy.html

Художественное литье из алюминия — Справочник металлиста

instrument.guru > Без рубрики > Литье алюминия в домашних условиях

В детстве многие пытались начать плавить свинец. Материал можно было взять из использованных аккумуляторов. Он легко плавился в огне и отлично выливался в простые формы.

Литье алюминия в домашних условиях тоже можно выполнить. Этот металл более выгоден и представляет некий интерес для многих мастеров. Однако для литья надо создавать в два раза большую температуру.

- Алюминий: основные характеристики

- Отливка алюминия на дому

- Технологический процесс

- Самодельная печка для плавления

Алюминий: основные характеристики

Этот металл до нахождения и внедрения доступного способа промышленного получения, был драгоценным. Когда-то давно, этот материал считался дороже золотых слитков. Его свойства могли бы пригодиться в разных отраслях.

- Алюминий — простой и пластичный материал. Он поддается штамповке, разгибается, отлично отливается в сложные формы, особенно под давлением. Температурный режим его плавления составляет 660 °C, его можно достигнуть и без специального оборудования. А значит, отливка алюминия в доме, вполне реальна.

- Кому это будет нужно? Алюминий — материал качественный. Из него создавали и посуду, и детали для авиации и космической промышленности. Отливки, которые обладают прекрасной теплопроводностью, большой стойкостью и отличной прочностью, обожают любители мастерить. Материал подходит для создания сувениров, интересных элементов утвари, для ремонта или восстановления изделий и узелков в технике.

Отливка алюминия на дому

Дойти до температуры плавления, без применения специальных технологий можно разными методами. Раньше кузнецы ковали сталь и подогревали ее углем. Это первый способ, но для его выполнения потребуется печь со специальной подачей воздуха.

Второй способ — применение природного, или сжиженного газа. Процесс можно сделать в самодельной печке. Есть и иная возможность, если объемы плавления небольшие. В таком случае можно взять простую газовую плиту.

Отливка алюминия своими руками на дому тоже можно выполнить, если в хозяйстве есть ацетиленовый генератор и резак. Подойдет и способ с электрической специальной печкой. Такое оборудование уже можно относить к промышленному типу. Но если вы не хотите делать печь, его вполне можно взять на определенное время и заказать услуги оператора.

Технологический процесс

В принципе, должна обыгрываться ситуация специального литья с оговорочкой на домашние условия. В любом случае нужно подготавливать сырье. Лом алюминия придется очистить от грязи, разных примесей, некоторых наполнителей. Большие части надо измельчить до определенного размера.

Техника литья алюминия состоит из нескольких шагов. Подготовленный лом расправляют. При достижении текучей фазы с поверхности расплава стаскивается шлак. На последней фазе формочка наполняется жидким металлом. Одноразовая форма разламывается после остывания.

Предварительно надо выбрать, что предстоит отливать. Даже если это пробный вариант плавления, придется подготовить хоть какую-то форму. А вдруг получится достичь необходимой температуры? Любопытно же увидеть результат плавления и оценить свою работу: вид алюминия, его пористость и чистоту. Любой опыт, даже плохой, будет вам только в пользу.

Условия и специальное оборудование

- При плавлении вторичного материала обгорает покрытие, создаются испарения, появляется дым. Работать в условиях закрытой комнаты без сильной функционирующей вытяжки проблемно. Наилучший вариант — открытое пространство.

- Даже в таком случае будет нужен вспомогательный источник вентиляции. Формовочная отливка материала в пенопласт проходит с большим выделением продуктов горения. Вентилятор с боковым обдуванием какого-либо места будет убирать весь дым, что обеспечит прекрасные условия для литья своими руками.

- Оборудованное и полностью продуманное в организационном смысле рабочее пространство также важно. Лучше всего иметь в качестве основания на столике листовой металл или иную поверхность, не поддающуюся большой температуре расплавленного алюминия. Вероятность брызг и проливания жидкой массы очень велика. Помните о том, что стоит задуматься о необходимости выполнения работ в условиях простого помещения.

Самодельная печка для плавления

Легче всего взять пару огнеупорных кирпичей и сделать из них очаг.

Это комфортно выполнять в определенной металлической емкости (старенькая кастрюля), которая будет взята в качестве каркаса. Сбоку создается отверстие для выведения патрубка подачи воздуха.

Можно поставить подходящий отрезок трубы из металла. К отрезку подсоединят часть пылесоса, фена или другого подающего воздух устройства.

Внутрь заложим древесный (каменный) уголь. Разожжем огонь, и тогда, включится подача воздуха. Сосуд, где будем плавить алюминий, ставится внутрь печки. С боков он тоже обкладывается углем. Лучше всего на печку сделать крышечку, чтобы тепло не ушло напрасно, а оставить только дырку для отводов дыма.

В идеале топливник создают цельным с круглым сводом. Применяют нужные смеси для кладки жаропрочного материала и футеровки печек. Такую конструкцию точно можно сделать из старого ведра. Внутренний свод создают, применяя пластмассовые цветочные горшки нужного размера.

Внутрь массы для армирования можно вставить металлическую сеточку. После застывания смеси выйдет прекрасная печка, которая сможет выдержать не одну плавку и отливку форм. Не так-то и сложно заниматься литьем алюминия и делать формы, если немного потренироваться.

Главное, это работать и не запрещать себе экспериментировать из-за страха.

Источник: https://instrument.guru/bez-rubriki/lite-alyuminiya-v-domashnih-usloviyah.html

Как плавить алюминий в домашних условиях в разные формы

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

- Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

- При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Микродуговое оксидирование алюминия в домашних условиях

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

:

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

:

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

:

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

:

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса.

Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать.

Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания.

Это может нарушить внутреннюю структуру металла и приведет к трещинам.

:

P.S. Всё, можете начинать литье в домашних условиях!

(6 4,67

Источник: https://ssk2121.com/hudozhestvennoe-lite-iz-alyuminiya/

Глава 2. Технология художественного литья

Все основные способы обработки металлов известны с глубокой древности. Пройден долгий путь, накоплен огромный багаж практических знаний и умений. Ушли в прошлое целые улицы городских ремесленников, откуда с раннего утра доносились звон металла и стук инструментов.

Все больше и больше в процесс включалась техника, и все реже на изделиях встречались личные клейма мастеров. С уходом мастеров были утеряны многие секреты. Но то, что удалось сохранить или разгадать при помощи современной науки, не потеряло своего значения и по сей день.

Некоторые ремесленные технологии обросли усовершенствованиями, другие и сейчас сохраняются и поддерживаются в первозданном виде.

После того как человечество научилось выплавлять металл, стало развиваться литейное искусство.

Его сущность заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой, остывая, он затвердевает, сохраняя очертания этой формы.

Деталь или изделие, полученное таким образом, называется отливкой. С помощи литья изготовляют отливки из чугуна, стали, алюминия, бронзы, латуни и других металлов и сплавов.

История литейного дела насчитывает более пяти тысячелетий. В каменных, глиняных и песчаных формах древние мастера отливали орудия труда, хозяйственную утварь и украшения. Вероятнее всего древние отливки были сделаны в Древнем Египте.

Но раскопки показали, что и на территории Кавказа уже в III тыс. до новой эры тоже применялись совершенные методы плавки и литья металла. Литье было наиболее легким видом обработки металла, и люди использовали это.

Нужным в обиходе металлическим вещам они придавали художественную форму.

Применяя способ литья по восковым моделям, античные художники добивались виртуозной техники микролитья.

Литейное дело на Руси известно уже несколько тысячелетий. В те далекие времена, когда литейное производство только-только появилось, литейщики использовали глиняные формы, причем модель делали из воска.

На Руси художественным литьем занимались вначале исключительно женщины. Они сплетали из нитей, пропитанные воском, ажурные украшения, похожие на филигрань, и, обмазав глиной, давали просохнуть.

Потом форму прокаливали и заливали металлом. Остывшую форму разрушали так, чтобы не портилась отливка. Были формы и постоянные – вырезали их из мягкого камня.

В такие формы можно было отливать неоднократно.

При проведении раскопок в Суздале, который является одним из крупнейших памятников археологии, в усадьбе богатого горожанина была обнаружена литейная форма XI века с вырезанными изображениями крупных женских привесок.

«… Самой интересной находкой оказалась каменная литейная форма для отливок различных изделий. Еще в древности она раскололась, но ею продолжали пользоваться. Видимо камень (мягкий известняк), выбранный для формы, очень подходил мастеру – форма давала хорошие отливки, и мастер не хотел с ней расставаться…».

Подробнее можно прочитать: «Новое о древнем Суздале» // «Наука и жизнь», № 9, 1983.

Пик развития литейного ремесла в Древней Руси приходится на ХII-ХIII века.

В это время появляются уже двусторонние формы с разветвленными литниковыми системами, с помощью которых изготавливали самые разнообразные изделия: посуду, металлические украшения, наконечники для стрел и копий.

Уже к XIV веку на Руси овладели техникой литья бронзовых пушек – что являлось немаловажным событием в истории молодого государства.

В XV веке для литья труб, колоколов и гирь стали использовать чугун, а в XVI веке наряду с бронзой и чугуном применяют также и смесь из сырого кварцевого песка, глины и овечьей шерсти для изготовления опок.

Замечательные образцы литейного искусства показали русские мастера, когда отлили большие колокола для Троице-Сергиевой лавры. Еще в 1594 году ими был изготовлен колокол весом 625 пудов – это более 10 тонн! Шесть лет спустя Борис Годунов подарил лавре колокол весом около 2000 пудов, а в 1684 году на лаврской колокольне появился колокол несколько меньший – 1275 пудов.

Наконец, 1748 году в лавре был отлит самый большой из висевших на колокольне колоколов – он весил 4000 пудов, то есть 64 тонны. Его называли Парь-колокол, так же, как и его кремлевского тезку. Звонили в него лишь по большим праздникам, потому что дело это было нелегкое: его девяностопудовый язык пятерым дюжим звонарям приходилось раскачивать добрый десяток минут.

Была у этого Паря-колокола особенность: когда в него звонили, то в городе его звон, как ни парадоксально, не был слышен, он тонул в звуках города – слышался лишь щелчок от удара языка по внутреннему ободу колокола. И только по удалении от города на семь-восемь километров можно было услышать его мягкий приятный звон.

Колокол не сохранился, но ученый рассчитали его тон, который составлял всего 100 герц. Звуки такой частоты для человеческого уха менее ощутимы, чем обладающие малые колокола частотой в несколько тысяч герц. Поэтому в городе звон колокола-гиганта заглушался высокочастотными городскими шумами.

Однако на достаточном удалении от города он брал верх над ними: распространяясь в атмосфере, низкочастотные звуки менее теряют в силе, чем высокочастотные.

С течением времени постепенно все более развивалось литейное и производство. Со второй половины XIX века появляется сталь.

В связи с тем, что растут потребности населения в изделиях из металла, литейное производство значительно совершенствуется, осложняется. В это время появляются даже научные труды по технологии отлива из металла.

В России родоначальниками науки о литье традиционно принято считать ученых-металлургов: П. П. Аносова, Д. К. Чернова и А. С. Лаврова.

На Урале вместе с возникновением чугунолитейного производства зародилось художественное литье. Своеобразие быта уральцев определило появление металлической посуды: чугунков, сковородок, кружек. Чаще всего ее делали сами рабочие заводов – для себя.

Однажды управляющий кыштымскими заводами явился на собрание промышленников в Петербурге и удивил присутствующих тем, что вместо золотой цепочки украсил жилет шелковым шнурком.

Над ним стали подшучивать, но управляющий не смутился, а попросил всех приглядеться к «шнурку». Им оказалась чугунная цепочка. За такое чудо уральцу предлагали миллионы, но он не согласился – славу своих мастеров берег.

Действительно, мастерство неподражаемое.

Очевидцы рассказывают удивительную историю. Однажды в Ленинград приехал пожилой знатный англичанин. Отдохнув после дальней дороги, он приказал сопровождающим отвезти его к чугунной решетке Летнего сада.

Усевшись на раскидной стульчик, он впился глазами в легкие переплетения и попросил оставить его одного.

Так неподвижно и просидел до утра, любуясь, как меняется решетка в призрачном свете белой ночи… Когда за ним пришли, старый лорд произнес:

– Больше я ничего не хочу видеть. Везите меня обратно в Лондон. Теперь я могу спокойно умереть. Я видел чудо. Я видел совершенство красоты и гармонии.

Источник: https://tech.wikireading.ru/14766