- 1. Оснастка для правки

- 2. Основные приемы правки металла вручную

- 3. Правка листового металла на вальцах

- 4. Правка закаленных деталей

- 5. Правка прутков и валов

- 2.7. Ручная и механическая правка и гибка металла

- Рис. 11. Слесарный молоток:

- а – металлическая головка; б – рукоятка; в – клин

- Таблица 1

- Вес и размеры слесарных молотков

- Рис. 12.Гибочное приспособление для труб

- Рис. 13. Пружины:а – плоская; б – винтовая цилиндрическая; в – спиральная; г – тарельчатая; д – гнутая; е – кольцевая

- Рис. 14. Навивка винтовой пружины в тисках вручную

- Инструменты для правки металла

- Когда необходима правка

- Виды

- Типы заготовок

- Перечень приспособлений, применяемых для правки, рихтовки и гибки

- Набор крючков

- Инструменты и приспособления применяемые при правке

- Правка и гибка металла

- Причины возникновения и способы устранения дефектов при гибке труб

- Виды гнутых деталей

- Сущность, назначение и способы правки металла; инструменты, приспособления и материалы, применяемые при правке; основные правила выполнения работ при правке

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

1. Оснастка для правки

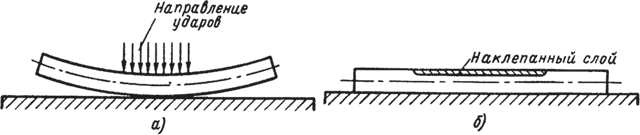

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

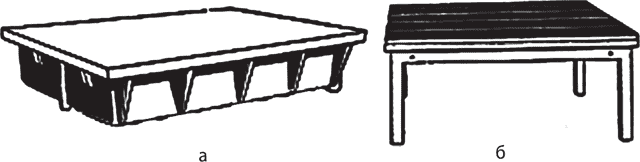

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм.

В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м.

Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

- Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

- При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

- Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

- Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

2. Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке.

Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др.

Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности.

Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

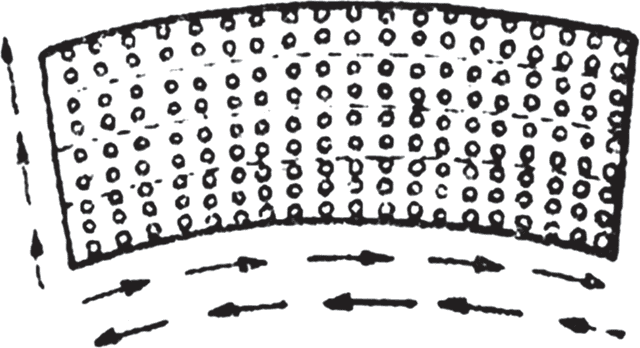

3. Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

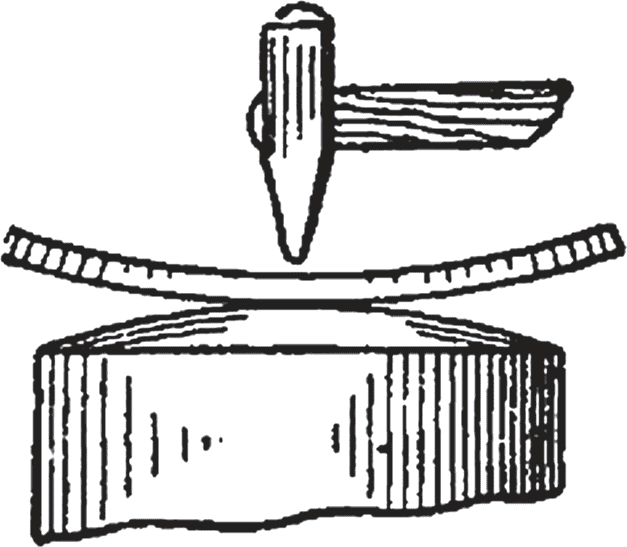

4. Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

5. Правка прутков и валов

Короткие прутки диаметром до 12 мм правят на рихтовальной бабке в виде бруска или рельса на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. Искривления малого радиуса правят поперек бруска, а большого — вдоль, добиваясь уменьшения кривизны.

В положении равновесия пруток на бруске в свободном состоянии наружной поверхностью будет указывать на выпуклость. После устранения заметных выпуклостей добиваются прямолинейности прутка правкой на плите, нанося легкие удары по всей его длине и одновременно поворачивая его левой рукой.

Выпрямленный пруток свободно перекатывается по поверхности правильной плиты.

Правка прутков и валов диаметром свыше 12 до 30 мм осуществляется на призмах и ручных прессах. Перед правкой при перекатывании прутка по плите отмечают мелом выпуклые места, которые отрываются от плиты.

При ручной правке пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм и наносят удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца).

Если правку производят стальным молотком, то применяют подкладки из мягких металлов. Стрелу прогиба контролируют при перекатывании прутка по плите.

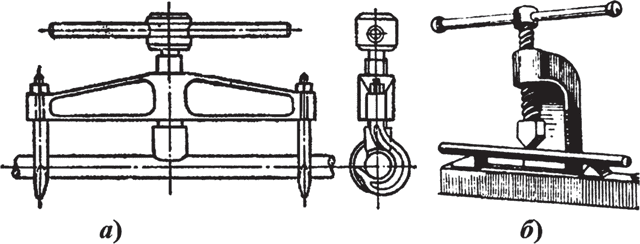

На ручных прессах (рис. 6) производят правку валов с контролем величины прогиба. При правке валов производят проверку и исправление центровых гнезд.

Рис. 6. Оборудование для правки деталей типа валов: а — скоба-пресс; б — ручной винтовой пресс

После этого вал ставят в центре приспособления для измерения величины (стрелы) прогиба. Значение стрелы прогиба определяют как половину величины биения вала, показываемого индикатором.

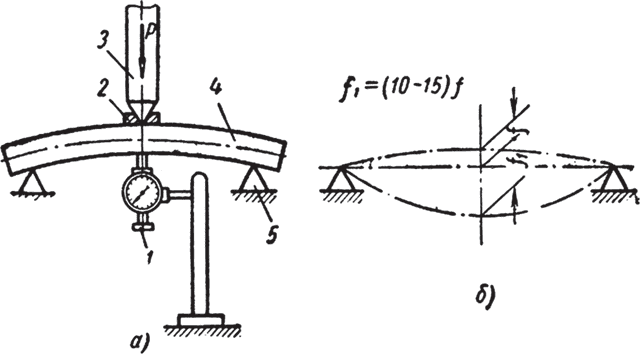

Для правки вал 4 (рис. 7) ставят на призмы или опоры 5 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 3 пресса через мягкую прокладку 2 так, чтобы обратная стрела прогиба f1 была в 10–15 раз больше того прогиба f, который имел вал до правки. Точность правки контролируют индикатором 1.

Рис. 7. Схемы холодной правки вала: а — монтажная; б — расчетная; 1 — индикатор; 2 — прокладка; 3 — шток пресса; 4 — вал; 5 — опора

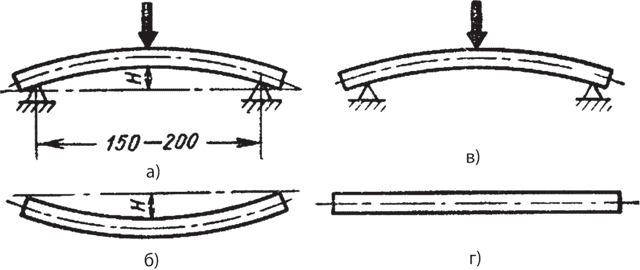

Распространен также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняют следующим образом.

Подлежащий правке вал устанавливают на призмах (рис.  выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину.

выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину.

Затем указанная операция повторяется, но уже с таким усилием нажима, чтобы вал оказался выправленным. Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч.

Продолжительность нагрева устанавливается в зависимости от размеров детали.

Рис. 8. Схема двойной правки вала: а — первая правка вала; б — форма вала после первой правки; в — вторая правка вала; г — вал после второй правки

Часто для этой цели при холодной правке валов, тяг и других деталей применяют наклеп вогнутой поверхности в положении, при котором выпрямляемая деталь прогнута винтом или штоком пресса в направлении, обратном изгибу.

Легкие удары молотком по выпуклой стороне детали через медную прокладку вызывают растяжение волокон на этой стороне вала.

После небольшой выдержки усилие от прогиба винтом или штоком пресса снимают и вал подвергают проверке.

Правка наклепом может производиться также следующим образом. Изогнутый вал укладывают на жесткую ровную плиту прогибом вниз (рис. 9). Затем молотком наносят частые легкие удары по поверхности вала до устранения просвета между его поверхностью и плитой.

Рис. 9. Правка вала наклепом: а — момент правки; б — выправленный вал

После этого вал проверяют на биение индикатором или рейсмусом. Термическая обработка вала после правки не требуется. Наклепом чаще всего правят валы, имеющие шпоночный паз по всей длине.

Если такой вал выгнут в сторону шпоночного паза, то его проще всего выправить путем наклепа дна шпоночного паза в наиболее вогнутой точке.

Наклеп производят нанесением легких ударов молотком по закаленной пластинке, которую постепенно перемещают по дну паза.

Стальные детали при температуре ниже 0° С править холодным способом не следует, так как это может привести к их поломке.

Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали.

При невозможности выправить деталь в холодном состоянии ее подогревают до температуры ковки. Править при температуре 150–450° С не рекомендуется; в этом интервале температур в стальной детали могут образоваться трещины.

Горячий способ относительно чаще применяется для правки валов большого диаметра. Обычно при этом деталь подвергают местному нагреву пламенем газовой горелки при круговом вращении вала. Нагретый вал выправляют изгибанием домкратом, прессом или быстрым охлаждением небольшой площади на выпуклой стороне.

В результате одностороннего охлаждения вал стремится перегнуться в противоположную сторону. Для проведения этого процесса нагретую поверхность быстро укрывают асбестом, оставляя открытым лишь место охлаждения.

Вал располагают таким образом, чтобы охлаждаемое место было обращено вниз, после чего снизу подают охлаждающую воду.

Для листового металла можно использовать также метод газопламенной правки.

По этому методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой горелки, нагревая неровности до красно-вишневого цвета (600–700° С).

Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки, можно править также валы, оси, трубы, уголки.

Источник

2.7. Ручная и механическая правка и гибка металла

2.7. Ручная и механическая правка и гибка металла

Для правки фасонного, листового и полосового металла используют разного рода молотки, плиты, наковальни, валки (для правки жести), ручные винтовые прессы, гидравлические прессы, валковые приспособления и вороты.

Гибка металла в зависимости от его толщины, конфигурации или диаметра выполняется с помощью молотка с использованием слесарных щипцов или кузнечных клещей на плите для правки, в тисках или в формах или на наковальне. Можно также гнуть металл в различных гибочных приспособлениях, гибочных машинах, в штампах на гибочных прессах и на другом оборудовании.

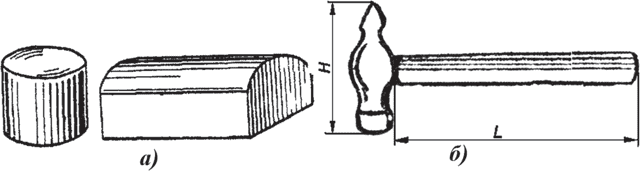

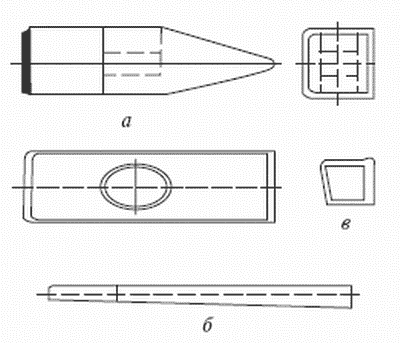

Молоток – это ударный инструмент, состоящий из металличе-кой головки, рукоятки и клина рис. 11).

Рис. 11. Слесарный молоток:

а – металлическая головка; б – рукоятка; в – клин

Молоток широко используется при выполнении разных операций слесарном деле; это один из основных инструментов при выполнении слесарных работ.

Металлическая часть состоит из следующих элементов: клино-идной части, слегка закругленного обуха (ударная часть) и отверстия. Рукоятку для молотка делают из твердого дерева с сечением и длиной, зависящими от величины отверстия в молотке и от его веса. После насадки молотка на рукоятку в нее вбивают деревянный или металлический клин, предохраняющий молоток от спадания с рукоятки.

Молотки бывают с круглым и с квадратным бойком. Слесарные молотки изготовляются из инструментальной углеродистой стали У7 или У8 (табл. 1). Рабочая часть молотков подвергается закалке до твердости HRC 49–56.

Таблица 1

Вес и размеры слесарных молотков

Правкой называют операцию возвращения кривым или погнутым металлическим изделиям первоначальной прямолинейной или другой формы. Правку производят горячим или холодным способом вручную, а также с использованием приспособлений или машин.

Чаще всего подвергают правке проволоку, горячекатаный или холоднотянутый пруток, полосовой и листовой металл. Реже правке подвергается сортовой металл (угольники, швеллеры, тавры, двутавры и рельсы).

Материал или изделие из цветных металлов следует править с учетом его физико-механических свойств молотком, изготовленным из соответствующего металла. Используют молотки из следующих цветных металлов: меди, свинца, алюминия или латуни, а также деревянные и резиновые молотки.

Гибкой называют операцию придания металлу определенной конфигурации без изменения его сечения и обработки металла резанием. Гибку производят холодным или горячим способом вручную либо с использованием приспособлений и машин. Гибку можно осуществлять в тисках или на наковальне.

Гибку металла и придание ему определенной формы может облегчить использование шаблонов, стержневых форм, гибочных штампов и приспособлений.

Гибка большого количества металлических прутков для придания им определенной формы возможна только в специально сконструированных и изготовленных для этой цели штампах и гибочном оборудовании.

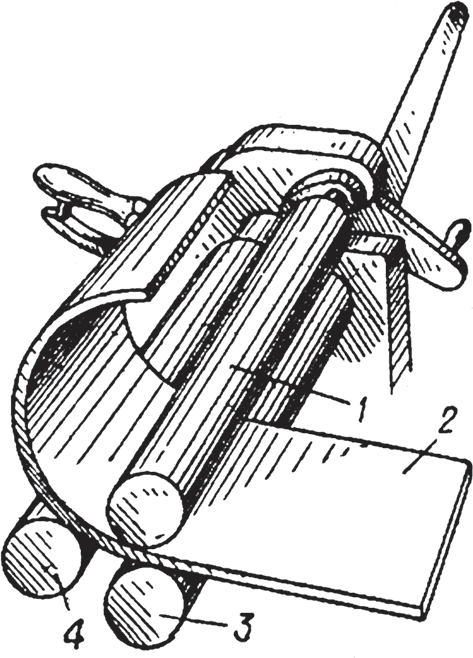

Рис. 12. Гибочное приспособление для труб

Проволока гнется под определенным радиусом или по окружности круглозубцами, а при гибке под небольшим углом – плоскогубцами;

при сложной гибке могут одновременно использоваться круг-лозубцы и плоскогубцы. В ряде случаев при гибке проволоки используются тиски.

Гибку труб можно производить горячим или холодным способом с использованием специальных шаблонов или роликов при помощи гибочных приспособлений (рис. 12) или трубоги-бочных машин.

Толстостенные трубы диаметром не более 25 мм и радиусом гибки свыше 30 мм можно гнуть в холодном состоянии без заполнения их сухим мелким песком, свинцом, канифолью и не вставляя в них винтовую пружину.

Трубы больших диаметров (в зависимости от толщины стенки и марки металла, из которого изготовлена данная труба) гнутся, как правило, с подогревом места гиба и наполнением трубы соответствующим материалом. При этом концы трубы заглушают пробками, что уменьшает возможность ее поломки или сплющивания при гибке.

Трубы со швом следует гнуть в таком положении, чтобы действующее гибочное усилие прилагалось в плоскости, перпендикулярной шву.

Развальцовка труб – это диаметральная раздача наружу торцов труб с целью получения плотного и прочного прессового соединения торцов труб с отверстиями, в которые они вставлены. Применяется при изготовлении котлов, цистерн и др. Развальцовка выполняется в основном ручным развальцовочным роликовым инструментом или коническими дорнами.

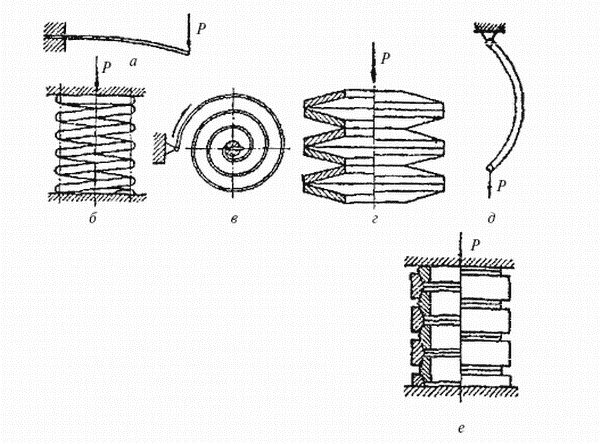

Пружина – это деталь, которая под действием внешних сил упруго деформируется, а после прекращения действия этих сил возвращается в первоначальное состояние. Пружины используются в разных машинах, приспособлениях, станках и оборудовании.

Пружины классифицируют по форме, условиям работы, виду нагрузки, виду натяжения и т. д. По форме пружины делятся на плоские, винтовые (цилиндрические, фасонные, телескопические) и конусные. По виду нагружения они подразделяются на пружины растяжения, кручения и сжатия.

Пружины изготавливают с правой или левой навивкой, спиральные тарельчатые, гнутые, плоские, фигурные и кольцевые (рис. 13).

Пружина должна поддерживать в определенном положении детали или сборочные единицы машин, ликвидировать или успокаивать колебания, а также воспринимать энергию детали или узла машины в движении, давать возможность упруго подвесить детали машин или противодействовать определенной силе. Пружина выполняет также роль индикатора определенной силы.

Рис. 13. Пружины:а – плоская; б – винтовая цилиндрическая; в – спиральная; г – тарельчатая; д – гнутая; е – кольцевая

Пружины изготавливают из пружинной или рессорной стали. Это может быть высокоуглеродистая сталь или легированная пружинная и рессорная сталь с добавлением марганца, хрома, вольфрама, ванадия, кремния. Химический состав пружинной и рессорной стали, условия термической обработки, а также механические свойства определяются соответствующими ГОСТ и техническими условиями.

Рис. 14. Навивка винтовой пружины в тисках вручную

Пружины изготавливают вручную или машинным способом. Одним из самых простых ручных способов является изготовление пружин в тисках (рис.

14) с помощью круглого стержня с рукояткой диаметром, несколько меньшим внутреннего диаметра пружины, и специальных деревянных щек, вложенных между губками щек тисков.

Винтовые пружины можно навивать также на сверлильном, токарном или специальном навивочном станках.

Длина проволоки круглого сечения, необходимая для навивки винтовой пружины, определяется по формуле:

- L = ?Dcpn,

- где L – полная длина проволоки;

- Dcp – средний диаметр витков пружины (равен внутреннему диаметру плюс диаметр проволоки); n – число витков.

Резиновая соединительная пружинящая муфта – это разновидность пружины. Резиновые соединительные пружинящие детали находят применение в разных машинах, механизмах и оборудовании для соединения валов и ряда других деталей, работающих в условиях динамических нагрузок. Они обладают способностью принимать и накапливать энергию, гасить колебания и используются как гибкие и упругие муфты.

Перед установкой пружины или резиновой соединительной пружинящей детали следует прежде всего проверить соответствие вида, характеристики и качества пружины чертежу и техническим требованиям на сборку машины или механизма. Не соответствующие этим требованиям или имеющие механические повреждения пружина или резиновая соединительная пружинящая деталь не обеспечат работоспособности машины или механизма.

При правке и гибке металла необходимо проверить техническое состояние используемых инструментов, правильно и точно закрепить материал на плите, в тисках или другом приспособлении. Рукава одежды на запястьях должны быть застегнуты, на руки следует надеть рукавицы.

Инструменты для правки металла

Наковальни 3 и 10 кг.

Наковальни 3 и 10 кг.

Технологической операцией правка устраняются разнообразные виды дефектов заготовки. Каждому из них подходит определенный вид инструмента, приспособлений и технологических приемов.

Когда необходима правка

Выправить дефект, возникший на заготовке, обладающей пластическими свойствами, можно методами деформирования. Такие отклонения появляются в процессе изготовления или неправильной эксплуатации.

Виды

Технологические приемы устранения дефектов заготовок могут включать в себя как ручные способы правки, так и машинные. Ремонтные работы, в частности кузовные автомобилей, выполняются вручную квалифицированными специалистами, обладающими индивидуальным набором инструментов и колоссальным опытом.

При массовом производстве металлоконструкций заготовки доводятся до нормативных требований с помощью специального правильного оборудования. Более подробно машинный процесс правки рассмотрен в статье «Оборудование для правки металла».

Правка листового металла на специальном механическом оборудовании.

Правка листового металла на специальном механическом оборудовании.

При применении в технологическом процессе сварки, заготовки деформируются из-за температурных напряжений. Для правки таких заготовок могут изготавливаться специальные приспособления. Заневоленная в такой оснастке заготовка подвергается термическому отжигу, который возвращает ее в исходное состояние.

Типы заготовок

Бухта вязальной проволоки.

Бухта вязальной проволоки.

Все виды выпускаемого проката можно избавить от дефектов методами деформирования. Достаточно часто встречается волнистость, коробление, складки на листах, приходится для использования в технологическом процессе выпрямлять проволоку из бухт. Профильным трубам и другим заготовкам данной конфигурации требуется возвращать прямолинейность и устранять скручивание вокруг продольной оси.

В процессе производства готовой детали, приходится применять технологическую операцию правка для устранения остаточных деформаций возникших на промежуточных этапах технологии, например, после сварки, резки, вырубки.

Перечень приспособлений, применяемых для правки, рихтовки и гибки

Ручная правка производится как типовыми инструментами и приспособлениями, так и выполненными исключительно для данной конкретной заготовки. Поэтому перечень такой оснастки разнообразен, ниже приводятся лишь некоторые виды.

Это интересно: Способы правки металла

Набор крючков

Если на кузове автомобиля обнаружилась вмятина, но лакокрасочное покрытие не повреждено, воспользуйтесь инструментом для правки, который получил название «крючки».

Он представляет из себя набор стержней с ручкой и загибом на конце. Загибы имеют разные радиусы, углы, форму. Каждый из множества видов крючков (конусные, ножевые, сложного доступа, арки, рессорные и другие) предназначен для устранения дефектов определенной формы конструкции кузова.

Набор крючков для правки.

Набор крючков для правки.

Конструкция «крючков» позволяет сделать доступным обработку вмятины изнутри корпуса кузова, что является единственным способом устранить вмятину без нарушения покрытия. Работать с таким инструментом под силу лишь квалифицированным специалистам.

Инструменты и приспособления применяемые при правке

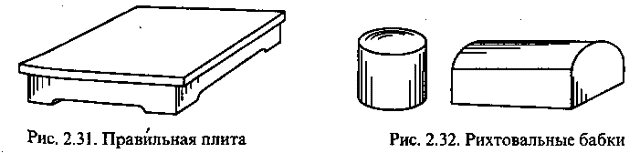

Правильные плиты (рисунок 42) изготавливают из серого чугуна с рабочими поверхностями 1,5×5,0; 2,0×2,0; 1,5×3,0; 2,0×4,0 м. На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла.

Рихтовальные бабки (рисунок 43) применяют, как правило, для правки и рихтовки заготовок из металлов высокой твердости или предварительно закаленных металлов. Рихтовальные бабки изготавливают из стальных заготовок диаметром 200… 250 мм, их рабочая часть имеет сферическую или цилиндрическую форму.

Молотки при правке применяют для приложения силового усилия в месте правки. В зависимости от физико-механических свойств обрабатываемой заготовки и ее толщины выбирают различные типы молотков. При правке заготовок из пруткового и полосового материала применяют молотки с квадратным и круглым бойком, изготовленные из стали У8А.

|

|

| Рисунок 42 – Правильная плита | Рисунок 43 – Рихтовальные бабки |

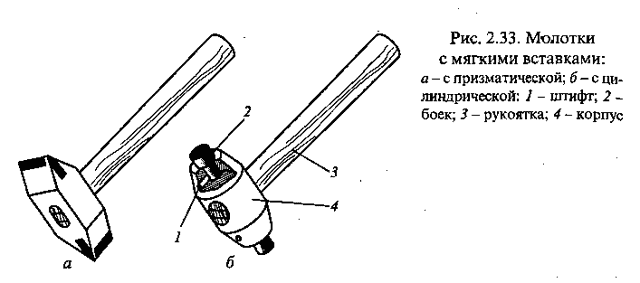

Для правки обработанных поверхностей применяются молотки с мягкими вставками из алюминия и его сплавов или из меди (рисунок 44). Боек 2 крепится в корпусе 4 при помощи штифта 7, молоток насаживают на рукоятку 3 с соблюдением тех же требований, что и при насаживании на рукоятку молотков со стальными бойками.

а – с призматической; б – с цилиндрической: 1 – штифт; 2 – боек; 3 — рукоятка; 4 – корпус

Рисунок 44 – Молотки с мягкими вставками

Кувалды представляют собой молотки большой массы (2,0… 5,0 кг) и используются для правки круглого и профильного проката большого поперечного сечения в тех случаях, когда сила удара, наносимого обычным слесарным молотком, недостаточна для выправления деформированной заготовки.

Киянки — это молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выправляемой поверхности.

Гладилки металлические или деревянные (из твердых пород дерева: бук, дуб, самшит) предназначены для выправления (выглаживания) листового материала небольшой толщины (до 0,5 мм). Этот инструмент в процессе обработки, как правило, не оставляет следов в виде вмятин.

Правка и гибка металла

Главная / Техническая информация / Технические статьи / Монтаж и ремонт водоснабжения жилых домов / Правка и гибка металла

Назначение, применение, оборудование, инструменты. Правкой металла называют исправление вмятин, коробления, кривизны и других недостатков в листовом, прутковом материале.

Это подготовительная операция, предшествующая основным операциям по обработке металлов. Правке металл подвергается как в холодном, так и нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия.

Правка может выполняться ручным способом на стальной, чугунной плитах или наковальне, а также машинным — на гибочных вальцах, прессах и специальных приспособлениях.

Правильная плита изготовляется из стали, серого чугуна, может быть монолитной или иметь ребра жесткости. Плита имеет большую массу (в 80-150 раз большую, чем масса молотка).

Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие ее горизонтальное устойчивое положение.

Плиты выпускаются следующих размеров: 400×400; 750×1000; 1000×1500; 1500×2000; 2000×2000; 1500×3000 мм.

Молотки для правки имеют круглый гладкий полированный боек; применение молотков с квадратным бойком приводит к некачественной правке.

Для правки закаленных деталей используют молотки с радиусным бойком из стали У10.

Молотки со вставными бойками из мягких металлов (медными, свинцовыми, деревянными) применяются при правке деталей с окончательно обработанной поверхностью, а также деталей из цветных металлов и сплавов.

Гладилки применяют при правке тонкого листового и полосного металла.

Гибочные вальцы бывают ручными и приводными и представляют собой ручные и приводные трехвалки, которые правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпуклости и вмятины.

Винтовые прессы предназначены для правки круглых изделий и деталей из угловой стали. При правке заготовок на этом приспособлении один рабочий устанавливает, удерживает и контролирует процесс выравнивания изделия, а второй вращает маховик.

Последовательность правки заготовок в холодном и нагретом состоянии. Правку в холодном состоянии Производят следующим образом. Сначала кривизну деталей проверяют путем визуального осмотра или по зазору между плитой и уложенной на нее деталью. Изогнутые места отмечают мелом.

При правке важно правильно выбирать места, по которым следует наносить удары. Сила ударов должна быть соразмерна с кривизной и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему.

Правка считается законченной, когда все неровности исчезнут и деталь станет прямой, что определяют путем наложения линейки на выправленную поверхность. При правке в горячем состоянии лист нагревают в печи или на горне до 600-700 °С.

Правку выполняют на плите или подкладках, исключающих возможность соскальзывания детали при ударе ее молотком.

Для предохранения рук от ушибов при правке металла необходимо надевать рукавицы и пользоваться исправным инструментом.

Дефекты при гибке труб: виды и способы устранения. При производстве заготовительных работ, в частности при гибке труб из различных материалов, возможно возникновение дефектов.

Основные причины возникновения дефектов и способы их устранения представлены в таблице ниже.

Причины возникновения и способы устранения дефектов при гибке труб

| Дефект | Причина возникновения | Способ устранения |

| Складки на внутренней стороне изгиба |

|

|

| Недопустимо большая овальность трубы в месте изгаба |

|

|

Правка полосовой и угловой стали, труб, круглых прутков. Правке подвергаются изделия из листовой, полосовой, угловой, круглой стали.

Для правки изделия из листовой стали его укладывают на плиту выпуклостью кверху и наносят частые несильные удары металлическим или деревянным молотком, начиная от края листа в направлении к центру выпуклости. По мере приближения к центру силу удара следует увеличивать.

Удары нужно равномерно распределять по всему выпрямляемому участку. Полосовую и прутковую сталь правят на плите или наковальне, ударяя молотком по выпуклым местам и поворачивая полосу или пруток.

Механизировать правку можно путем применения правильных валков и прессов, специальных станков и правильных пневматических молотов. Заготовки из листа толщиной до 3 мм правят на трехвалках с ручным приводом, заготовки толщиной до 4 мм правят на приводных трехвалках.

Ручная трехвалка имеет два валка, расположенных один над другим, которые могут в зависимости от толщины заготовки удаляться друг от друга или сближаться, расположенный сзади третий валок может быть опущен или поднят.

Заготовку устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают деталь между валками несколько раз для полного устранения выпуклостей и вмятин.

Трубу или круглый пруток располагают на призмах винтового пресса так, чтобы изогнутая часть была обращена вверх, а сам вал плотно находился в угловых выемках призмы. При этом призматический наконечник пресса должен находиться на месте наибольшей кривизны. Для предупреждения вмятин между наконечником и валом помещают прокладки.

Вращением маховика наконечник винта плавно подводят и нажимают на вал до тех пор, пока не выправят кривизну, что определяют по просвету на поверочной плите. При правке изделий из угловой стали деформированную деталь устанавливают в призме на столе пресса, а между полками уголка укладывают закаленный стальной валик.

При нажиме винтом пресса валик придает уголку нужную форму.

Большие листы, полосы и ленты с выпучинами и волнистостью правят на лйстоправильных станках, горизонтальных правильно-растяжных машинах и пневматических молотах.

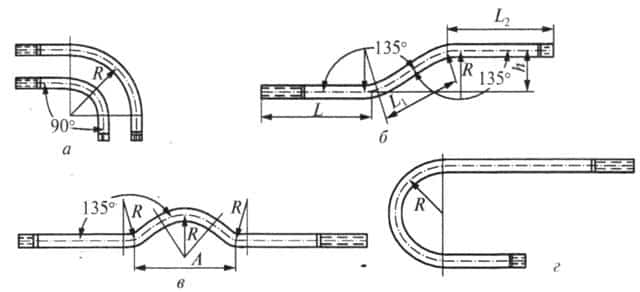

Виды изогнутых деталей. Изогнутым называют отрезок трубопровода, имеющий согнутые отводы. Изогнутые детали применяются на поворотах трубопроводов, при обходе балок, присоединении нагревательных приборов к системе теплоснабжения. Изогнутые детали бывают следующих видов:

- отвод а (рисунок ниже) — деталь с одним изогнутым углом, как правило, 90° или 135°; применяется при поворотах трубопровода;

- отступ (утка) б (рисунок ниже) — деталь с двумя изогнутыми под углом 135° частями. Размер отступа — расстояние между центрами отогнутых концов трубы (вылета). Отступы применяются, когда присоединяемая к трубопроводу деталь лежит не в одной плоскости с трубой;

- скоба в (рисунок ниже) — деталь с тремя изогнутыми углами: центральный угол равен 90°, а боковые — по 135°. Скоба используется для обхода другой трубы;

- калач г (рисунок ниже) — деталь в форме полуокружности, заменяющая два отвода и применяемая для соединения двух нагревательных приборов, расположенных один над другим, на подводках к приборам;

- компенсатор — деталь П-образной формы, устанавливаемая для уменьшения температурных деформаций трубопровода.

Виды гнутых деталей

а — отвод; б — утка; в — скоба; г — калач; R — радиус кривизны изгибаемой части; А — длина изгибаемой части; L, L1 и L2 — длина участков, составляющих общую длину детали; h — расстояние, определяющее величину изгиба

Расчет заготовок из труб для гибки. Прямые и изогнутые детали трубопроводов характеризуются заготовительной, строительной и монтажной длинами. При гибке заготовок из труб на первом этапе работ определяют заготовительную длину отрезка трубы Lзаг, чтобы после гибки получить заготовку, параметры которой соответствуют размерам, указанным в технической документации. Заготовительная длина — длина отрезка трубы в выпрямленном виде, из которой изготовляют изогнутую деталь. В зависимости от вида детали длину заготовки изогнутой детали определяют по таблицам, приведенным в специальной литературе. Заготовительная длина прямой трубной детали равна монтажной длине.

В монтажных чертежах указывают строительные длины трубных деталей, представляющие собой расстояние от оси трубы до центра фасонной части или арматуры, расположенных на концах трубных деталей. Монтажная длина представляет собой длину детали трубопровода без навернутых на нее фасонных частей или арматуры. Она меньше строительной длины на отрезок, равный расстоянию от центра фасонной части или арматуры до торца трубы, называемый скидом. При определении заготовительных длин изгибаемых труб скиды принимают по специальным таблицам.

Монтажные и заготовительные длины трубных деталей определяют на основе строительных длин в зависимости от скидов устанавливаемой арматуры и соединительных частей, а также радиуса изгиба труб.

Гибка труб. При выборе способа производства гибочных работ необходимо учитывать, что толщина выгнутой стенки уменьшается, а вогнутой — увеличивается. При этом овальность выгнутой части не должна превышать 10 % диаметра гибки, а волнистость вогнутой — 3 % диаметра гибки.

Гибку труб осуществляют в холодном или горячем состоянии на ручных и приводных станках различных конструкций.

Гибку труб в холодном состоянии осуществляют на ручном станке Вольнова, который позволяет гнуть трубы диаметром до 20 мм при радиусе гиба более 50 мм. При гибке трубу вставляют между роликами так, чтобы конец ее вошел в хомут. Поворачивая рукоятку с подвижным роликом, трубу изгибают вокруг неподвижного ролика на заданный угол.

После этого рукоятку возвращают в первоначальное положение и вынимают трубу. Зажимать в хомут рекомендуется длинный конец трубы, а загибать короткий. Применяют также комбинированные станки Вольнова с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм.

Для более точной гибки целесообразно оборудовать станок кругом с делениями по 5°.

Трубогибочные станки с винтовым и гидравлическим приводами позволяют снизить мускульное усилие, необходимое для гибки. Для гибки труб различных диаметров (до 40 мм) они снабжаются сменными секторами.

Трубогибочный станок СТД-439 предназначен для гнутья стальных водогазопроводных труб диаметром 15-32 мм. В верхней части корпуса станка расположен рабочий механизм, на котором пирамидально установлены подвижные и неподвижные ролики.

Каждая пара неподвижных и подвижных роликов служит для гибки труб определенного диаметра. Трубу, предназначенную для гибки, заводят в хомут, который соответствует ее диаметру.

При включении станка подвижный ролик движется вокруг неподвижного и изгибает трубу.

Многопозиционный быстроходный механизм ВМС-26А служит для гибки отводов, уток, скоб из водогазопроводных труб диаметром 15 и 20 мм, а механизм СТД-102 — для гибки отводов и полуотводов из водогазопроводных труб диаметром 25- 50 мм.

В целях повышения качества и сокращения трудовых затрат стандартные детали санитарно-технических систем изготовляют методом штамповки. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы (до 15 шт.) укладывают на матрицу гидравлического пресса.

Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид, чем однотипные детали, обработанные на трубогибочных станках. Методом штамповки из стальных бесшовных труб изготовляют крутоизогнутые отводы с радиусом кривизны, равным 1,5-2 диаметрам трубы.

После изготовления отводов концы их обрабатывают под сварку.

Гибка труб в горячем состоянии производится путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу набивают песком и закрепляют одним концом в прижиме или тисках.

Радиус изгиба должен быть не менее диаметра трубы, а длина нагреваемой части при изгибе 90° не менее 6 диаметров; при изгибе 60° — 4 диаметра; при изгибе 45° — 3 диаметра.

При гибке трубопроводов большого диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы, которые изготовляют на строительной площадке. Для этого на трубе намечают места нагрева и образования складок.

Затем оба конца трубы закрывают деревянными пробками, трубу укладывают на стенд, нагревают место первой складки, после чего изгибают трубу до образования первой складки. Полученную складку охлаждают и приступают к формированию следующей складки; так продолжают до получения требуемого отвода.

Гибка пластмассовых труб производится в нагретом (размягченном) состоянии на трубогибочных станках или шаблонах, закрепляемых в приспособлениях. При гибке труб на трубогибочных станках зазор между обжимным роликом и трубой должен быть не более 10% наружного диаметра трубы. Трубы нагревают воздухом в электропечах или ваннах, заполненных глицерином.

Режим нагрева устанавливается в зависимости от материала труб и толщины стенки. Чтобы при гибке стенки пластмассовых труб не смялись, в трубу до нагрева помещают наполнитель, например резиновый жгут, гибкий металлический или резиновый шланг, набитый песком.

Наружный диаметр жгута или шланга должен быть на 1-2 мм меньше внутреннего диаметра изгибаемой трубы. Резиновый шланг, набитый песком, рекомендуется применять при гибке труб диаметром более 50 мм. Не следует наполнять трубы песком, так как в дальнейшем потребуется очистка внутренней поверхности труб от прилипшего песка.

Гибка труб без наполнителя допускается, если отношение толщины стенки трубы к ее наружному диаметру составляет не менее 0,06, а также если радиус гибки более 3,5-4 наружных диаметров трубы. При изготовлении отводов угол изгиба принимают на 9-10° больше, чем требуется, так как труба несколько разгибается после снятия ее с шаблона или приспособления.

Пластмассовые трубы, подвергнутые гибке, охлаждают до температуры 28 °С сжатым воздухом или водой в фиксированном положении.

Сущность, назначение и способы правки металла; инструменты, приспособления и материалы, применяемые при правке; основные правила выполнения работ при правке

Правка (выпрямление) — представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму.

Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку.

Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться.

В слесарном и особенно в инструментальном деле исправление изогнутых и покоробленных изделий с большой точностью (до десятых долей миллиметра), после механической или термической обработки, нередко называют рихтовкой изделия.

Правка бывает ручная и машинная.

При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 — 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые и т. п.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными.

При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса.

Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом.

После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость.

По мере приближения к выпуклости удары должны наноситься слабее, но чаще.

После каждого удара нужно проверять, какое действие он оказывает на лист. Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться.

Таким образом, сущность процесса правки листовых деталей заключается в постепенном растягивании прямых участков листа за счет некоторого утонения материала в этих местах.

Гибка — это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3мм — плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

При гибки деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берётся от 0,5 до 0,8 толщены материала.