- Модуль упругости стали: таблица, характеристики

- Модуль упругости стали

- Модуль упругости разных марок стали

- Таблица модулей прочности марок стали

- Модуль упругости для металлов и сплавов

- Упругость сталей

- Предел прочности

- Свойства и методы испытания металлов

- Упругие свойства материалов

- Механические свойства

- Упругость

- От чего зависит упругость?

- Пластичность

- Пластичность — важное механическое свойство

- Хрупкость

- Твёрдость

Металлам присущи высокая пластичность, тепло- и электропроводность. Они имеют характерный металлический блеск.

Свойствами металлов обладают около 80 элементов периодической системы Д.И. Менделеева. Для металлов, а также для металлических сплавов, особенно конструкционных, большое значение имеют механические свойства, основными из которых являются прочность, пластичность, твердость и ударная вязкость.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация. Напряжение это нагрузка (сила),отнесенная к первоначальной площади поперечного сечения образца.

Деформация – это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п.

Деформация может быть упругая (исчезает после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки).

При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается.

В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность – способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам.

Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным.

Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках – усталостной прочностью.

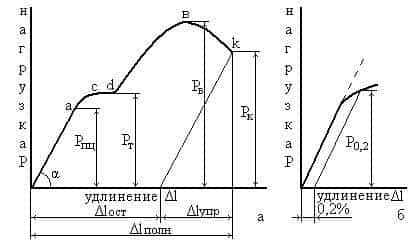

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 3.1). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат – значения напряжения, приложенного к образцу.

Из графика видно, что сколь бы ни было мало приложенное напряжение, оно вызывает деформацию, причем начальные деформации являются всегда упругими и величина их находится в прямой зависимости от напряжения. На кривой, приведенной на диаграмме (рис. 3.1), упругая деформация характеризуется линией ОА и ее продолжением.

Рис. 3.1. Кривая деформации

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и остаточную, пластическую деформацию. Величина ее равна горизонтальному отрезку от штриховой линии до сплошной кривой.

При упругом деформировании под действием внешней силы изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места и деформация исчезает.

Пластическое деформирование представляет собой совершенно другой, значительно более сложный процесс. При пластическом деформировании одна часть кристалла перемещается по отношению к другой. Если нагрузку снять, то перемещенная часть кристалла не возвратится на старое место; деформация сохранится.

Эти сдвиги обнаруживаются при микроструктурном исследовании.

Кроме того, пластическое деформирование сопровождается дроблением блоков мозаики внутри зерен, а при значительных степенях деформации наблюдается также заметное изменение форм зерен и их расположения в пространстве, причем между зернами (иногда и внутри зерен) возникают пустоты (поры).

Представленная зависимость ОАВ (см. рис. 3.1) между приложенным извне напряжением (σ) и вызванной им относительной деформацией (ε) характеризует механические свойства металлов.

- · наклон прямой ОА показывает жесткость металла, или характеристику того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризует силы межатомного притяжения;

- · тангенс угла наклона прямой ОА пропорционален модулю упругости(Е), который численно равен частному от деления напряжения на относительную упругую деформацию:

- · напряжение, которое называется пределом пропорциональности (σпц), соответствует моменту появления пластической деформации. Чем точнее метод измерения деформации, тем ниже лежит точка А;

- · в технических измерениях принята характеристика, именуемая пределом текучести (σ0,2). Это напряжение, вызывающее остаточную деформацию, равную 0,2 % от длины или другого размера образца, изделия;

- · максимальное напряжение (σв) соответствует максимальному напряжению, достигнутому при растяжении, и называется временным сопротивлением или пределом прочности.

Еще одной характеристикой материала является величина пластической деформации, предшествующая разрушению и определяемая как относительное изменение длины (или поперечного сечения) – так называемое относительное удлинение (δ) или относительное сужение(ψ), они характеризуют пластичность металла. Площадь под кривой ОАВ пропорциональна работе, которую надо затратить, чтобы разрушить металл. Этот показатель, определяемый различными способами (главным образом путем удара по надрезанному образцу), характеризует вязкость металла.

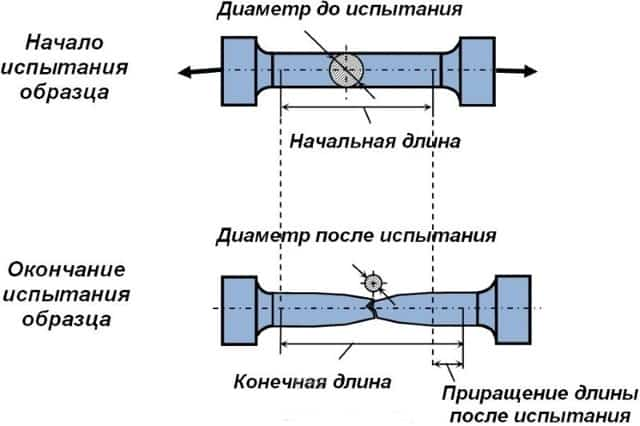

При растяжении образца до разрушения фиксируются графически (рис. 3.2) зависимости между приложенным усилием и удлинением образца, в результате этого получают так называемые диаграммы деформации.

Рис. 3.2. Диаграмма «усилие (напряжение) – удлинение»

Деформация образца при нагружении сплава сначала является макроупругой, а затем постепенно и в разных зернах при неодинаковой нагрузке переходит в пластическую, происходящую путем сдвигов по дислокационному механизму.

Накопление дислокаций в результате деформации ведет к упрочнению металла, но при значительной их плотности, особенно в отдельных участках, возникают очаги разрушения, приводящие, в конечном счете, к полному разрушению образца в целом.

- Прочность при испытании на растяжение оценивают следующими характеристиками:

- 1) пределом прочности на разрыв;

- 2) пределом пропорциональности;

- 3) пределом текучести;

- 4) пределом упругости;

- 5) модулем упругости;

- 6) пределом текучести;

- 7) относительным удлинением;

относительным равномерным удлинением;

относительным равномерным удлинением; - 9) относительным сужением после разрыва.

- Предел прочности на разрыв(предел прочности или временное сопротивление разрыву) σв, – это напряжение, отвечающее наибольшей нагрузке РВ предшествующей разрушению образца:

- σв = Рв/F0,

- Эта характеристика является обязательной для металлов.

- Предел пропорциональности(σпц)– это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости мости между деформацией и нагрузкой. Он равен:

- σпц = Рпц/F0.

- Значения σпц измеряют в кгс/мм2 или в МПа.

- Предел текучести(σт) – это напряжение (Рт)при котором образец деформируется (течет) без заметного увеличения нагрузки. Вычисляется по формуле:

- σт = Рт/F0.

- Предел упругости (σ0,05) – напряжение, при котором остаточное удлинение достигает 0,05 % длины участка рабочей части образца, равного базе тензометра. Предел упругости σ0,05 вычисляют по формуле:

- σ0,05 = Р0,05/F0.

- Модуль упругости (Е) – отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации. Он равен:

- Е = Рl/lсрF0,

- где ∆Р – приращение нагрузки; l0 – начальная расчетная длина образца; lср – среднее приращение удлинения; F – начальная площадь поперечного сечения.

- Предел текучести (условный) – напряжение при котором остаточное удлинение достигает 0,2 % длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики.

- Вычисляется по формуле:

- σ 0,2 = Р0,2/F0.

- Условный предел текучести определяют только при отсутствии на диаграмме растяжения площадки текучести.

- Относительное удлинение (после разрыва) – одна из характеристик пластичности материалов, равная отношению приращения расчетной длины образца после разрушения (lк) к начальной расчетной длине (l0) в процентах:

- .

- Относительное равномерное удлинение (δр) – отношение приращения длины участков в рабочей части образца после разрыва к длине до испытания, выраженное в процентах.

- Относительное сужение после разрыва (ψ), как и относительное удлинение – характеристика пластичности материала. Определяется как отношение разности F0 и минимальной (Fк)площади поперечного сечения образца после разрушения к начальной площади поперечного сечения (F0), выраженное в процентах:

- .

Упругость–свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость – свойство, обратное пластичности.

Очень часто для определения прочности пользуются простым, не разрушающим изделие (образец), упрощенным методом – измерением твердости.

Под твердостью материала понимается сопротивление проникновению в него постороннего тела, т.е., по сути дела, твердость тоже характеризует сопротивление деформации. Существует много методов определения твердости.

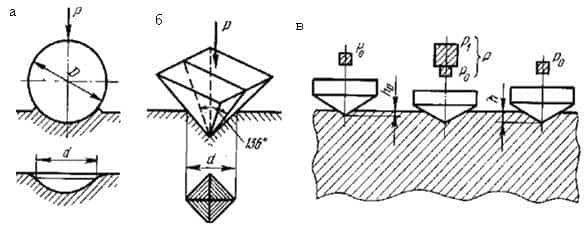

Наиболее распространенным является метод Бринелля (рис. 3.3, а), когда в испытуемое тело под действием силы Р внедряется шарик диаметром D.

Число твердости по Бринеллю (НВ) есть нагрузка (Р), деленная на площадь сферической поверхности отпечатка (диаметром d).

Рис. 3.3. Испытание на твердость:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

При измерении твердости методом Виккерса (рис. 3.3, б) вдавливается алмазная пирамида. Измерив диагональ отпечатка (d), судят о твердости (HV) материала.

При измерении твердости методом Роквелла (рис. 3.3, в) индентором служит алмазный конус (иногда маленький стальной шарик). Число твердости – это значение, обратное глубине вдавливания (h). Имеются три шкалы: А, В, С (табл. 3.1).

Методы Бринелля и Роквелла по шкале B применяют для мягких материалов, а метод Роквелла по шкале C – для твердых, а метод Роквелла по шкале A и метод Виккерса – для тонких слоев (листов). Описанные методы измерения твердости характеризуют среднюю твердость сплава.

Для того чтобы определить твердость отдельных структурных составляющих сплава, надо резко локализовать деформацию, вдавливать алмазную пирамиду на определенное место, найденное на шлифе при увеличении в 100 – 400 раз под очень небольшой нагрузкой (от 1 до 100 гс) с последующим измерением под микроскопом диагонали отпечатка.

Полученная характеристика (Н) называется микротвердостью, и характеризует твердость определенной структурной составляющей.

Таблица 3.1 Условия испытания при измерении твердости методом Роквелла

| Условия испытания | Шкала |

Обозначение т вердости |

| При испытании алмазным конусом и нагрузке Р = 150 кгс | С | HRC |

| При испытании алмазным конусом и нагрузке Р = 60 кгс | А | HRA |

| При вдавливании стального шарика и нагрузке Р = 100 кгс | В | HRB |

Значение НВ измеряют в кгс/мм2 (в этом случае единицы часто не указываются) или в СИ – в МПа (1 кгс/мм2 = 10 МПа).

Вязкость – способность металлов оказывать сопротивление ударным нагрузкам. Вязкость – свойство, обратное хрупкости. Многие детали в процессе работы испытывают не только статические нагрузки, но подвергаются также ударным (динамическим) нагрузкам. Например, такие нагрузки испытывают колеса локомотивов и вагонов на стыках рельсов.

Основной вид динамических испытаний – ударное нагружение надрезанных образцов в условиях изгиба. Динамическое нагружение ударом осуществляется на маятниковых копрах (рис. 3.4), а также падающим грузом. При этом определяют работу, затраченную на деформацию и разрушение образца.

- Обычно в этих испытаниях, определяют удельную работу, затраченную на деформацию и разрушение образца. Ее рассчитывают по формуле:

- КС = K/S,

- где КС – удельная работа; К – полная работа деформации и разрушения образца, Дж; S0 – поперечное сечение образца в месте надреза, м2 или см2.

Рис. 3.4. Испытания на ударную вязкость с помощью маятникового копра

Ширина образцов всех типов измеряется до испытаний. Высоту образцов с U- и V-образным надрезом измеряют до испытаний, а с Т-образным надрезом уже после испытаний. Соответственно удельная работа деформации разрушения обозначается KCU, KCV и КСТ.

Хрупкостьметаллов в условиях низких температур называют хладоломкостью. Значение ударной вязкости при этом существенно ниже, чем при комнатной температуре.

Ещё одной характеристикой механических свойств материалов является усталостная прочность. Некоторые детали (валы, шатуны, рессоры, пружины, рельсы и т.п.) в процессе эксплуатации испытывают нагрузки, изменяющиеся по величине или одновременно по величине и направлению (знаку).

Под действием таких знакопеременных (вибрационных) нагрузок металл как бы устает, прочность его понижается и деталь разрушается. Это явление называют усталостью металла, а образовавшиеся изломы – усталостными. Для таких деталей необходимо знать предел выносливости,т.е.

величину наибольшего напряжения, которое металл может выдержать без разрушения при заданном числе перемен нагрузки (циклов) (N).

Износостойкость – сопротивление металлов изнашиванию вследствие процессов трения.

Это важная характеристика, например, для контактных материалов и, в частности, для контактного провода и токосъемных элементов токоприемника электрифицированного транспорта.

Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а вязкость характеризует надежность этих деталей.

Модуль упругости стали: таблица, характеристики

►Модуль упругости стали

►Модуль упругости разных марок стали

►Таблица модулей прочности марок стали

►Модуль упругости для металлов и сплавов

►Упругость сталей

►Предел прочности

При проектировании стальных изделий или элементов конструкций учитывают способность сплава выдерживать разнонаправленные виды нагрузок: ударные, изгибающие, растягивающие, сжимающие. Значение модуля упругости стали, наряду с твердостью и другими характеристиками, показывает стойкость к этим воздействиям.

Например, в железобетонном строительстве используют продольные и поперечные арматурные стержни. В горизонтальной плоскости они подвержены растяжению, а в вертикальной — давлению всей массы конструкции.

В местах концентрации напряжений: углы, технологические проемы, лифтовые шахты и лестничные пролеты — размещают большее количество арматуры.

Способность бетона впитывать воду служит причиной постоянных изменений сжимающих и растягивающих нагрузок.

Рассмотрим другой пример. В военное время создавалось множество разработок в сфере авиации. Самыми частыми причинами катастроф были возгорания двигателей. Отрываясь от земли, самолет попадает в атмосферные слои с разреженным воздухом и его корпус расширяется, обратный процесс происходит при посадке.

Кроме этого, на конструкцию воздействует сопротивление воздушных потоков, давление искривленных слоев воздуха и другие силы. Несмотря на прочность, существующие в то время сплавы не всегда были пригодны для изготовления ответственных деталей, в основном, это приводило к разрывам топливных баков.

В различных видах промышленности из стали изготавливают детали подвижных механизмов: пружины, рессоры. Марки, используемые для таких целей, не склонны к трещинообразованию при постоянно изменяющихся нагрузках.

Модуль упругости стали

Упругость твердых тел — это способность принимать исходную форму после прекращения деформирующих воздействий. Например, брусок пластилина обладает нулевой пружинистостью, а резиновые изделия можно сжимать и растягивать. При различных применениях сил к предметам и материалам, они деформируются. В зависимости от физических свойств тела или вещества, различают два вида деформации:

- Упругая — последствия исчезают по окончании действия внешних сил;

- Пластическая — необратимое изменение формы.

Модуль упругости — название нескольких физических величин, характеризующих склонность твердого тела деформироваться упруго.

Впервые понятие было введено Томасом Юнгом. Ученый подвешивал грузы к металлическим стержням и наблюдал за их удлинением. У части образцов длина увеличилась в два раза, другие — были разорваны в ходе эксперимента.

Сегодня определение объединяет ряд свойств физических тел:

Модуль Юнга: Вычисляется по формуле E= σ/ε, где σ — напряжение, равное силе, деленной на площадь ее приложения, а ε — упругая деформация, эквивалентная отношению удлинения образца с начала деформации и сжатию после ее прекращения.

Модуль сдвига (G или μ): способность сопротивляться деформации при сохранении объема, когда направление нагрузок производится по касательной. Например, при ударе по шляпке гвоздя, если он был произведен не под прямым углом, изделие искривляется. В сопромате величину используют для вычисления сдвигов и кручения.

Модуль объемной упругости или объемного сжатия (К): изменения, вызванные действием всестороннего напряжения, например, гидростатического давления.

Коэффициент Пуансона (Ⅴ или μ): отношение поперечного сжатия к продольному удлинению, вычисляется для образцов материалов. У абсолютно хрупких веществ он равен нулю.

Константа Ламе: энергия, провоцирующая возвращение в исходную форму, вычисляется через построение скалярных комбинаций.

Модуль упругости стали соотносится с рядом других физических величин. Например, при проведении эксперимента на растяжение, важно учитывать предел прочности, превышение которого оборачивается разрушением детали.

- Соотношение жесткости и пластичности;

- Ударная вязкость;

- Предел текучести;

- Относительное сжатие и растяжение (продольное и поперечное);

- Пределы прочности при ударных, динамических и др. нагрузках.

Применение ряда подходов обусловлено требованиями к механическим свойствам материалов в разных отраслях промышленности, строительства, приборостроения.

Модуль упругости разных марок стали

Наибольшей способностью противостоять деформации обладают рессорно-пружинистые стальные сплавы. Эти материалы характеризуются высоким пределом текучести. Величина показывает напряжение, при котором деформация растет без внешних воздействий, например при сгибании и скручивании.

Характеристики упругости стали зависят от легирующих элементов и строения кристаллической решетки. Углерод придает стальному сплаву твердость, однако в высоких концентрациях снижается пластичность и пружинистость. Основные легирующие добавки, повышающие упругие свойства: кремний, марганец, никель, вольфрам.

Нередко, нужных показателей можно достичь лишь с помощью специальных режимов термообработки. Таким образом все фрагменты детали будут иметь единые показатели текучести, а слабые участки будут исключены.

В противном случае изделие может надломиться, лопнуть или растрескаться.

Марки 60Г и 65Г обладают такими характеристиками, как сопротивление разрыву, вязкость, стойкость к износу, они применяются для изготовления промышленных пружин и музыкальных струн.

В металлургической промышленности создано несколько сотен марок стали с разными модулями упругости. В таблице приведены характеристики популярных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода менее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Серый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

Предел прочности

Твердые тела способны выдерживать ограниченные нагрузки, превышение предела приводит к разрушению структуры металла, формированию заметных сколов или микротрещин. Возникновение дефектов сопряжено со снижением эксплуатационных свойств или полным разрушением. Прочность сплавов и готовых изделий проверяют на испытательных стендах. Стандартами предусмотрен ряд испытаний:

- Продолжительное применение деформирующего усилия;

- Кратковременные и длительные ударные воздействия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя одного элемента автоматически становится причиной повышения нагрузок на другие. Как правило, разрушения начинаются на тех участках, где напряжения максимальны. Запас прочности служит гарантией безопасности оборудования во внештатных ситуациях и продлевает срок его службы.

Оцените нашу статью

Свойства и методы испытания металлов

1.1. Свойства и методы испытания металлов

Свойства металлов принято

подразделять на механические, физические, химические, технологические и

эксплуатационные.

Механические свойства. Механические свойства характеризуют

способность материала сопротивляться действию внешних сил. К основным

механическим свойствам относятся прочность, твердость, ударная вязкость,

упругость, пластичность и др.

Прочность

– способность тела сопротивляться деформации и разрушению под действием внешних

нагрузок.

Твердость – способность материала сопротивляться проникновению

в него другого, более твердого тела, не получающего остаточной деформации.

Вязкость – способность материала сопротивляться разрушению под

действием динамических нагрузок. Поскольку многие материалы, вязкие в условиях

медленного нагружения, становятся хрупкими при быстром (ударном) приложении

нагрузки, то широко применяется определение ударной вязкости.

Хрупкость – способность тела разрушаться под действием внешних

сил практически без пластической деформации.

Упругость – свойство твердого тела восстанавливать свою форму и

объем после снятия нагрузки, вызвавшей деформацию. В конструкциях упругость

проявляет себя в жесткости – способности сопротивляться деформации.

Пластичность – способность тела остаточно, не разрушаясь изменять

свою форму и размеры под действием внешних сил.

Механические свойства металлов определяют при

статическом (кратковременном и длительном) и динамическом нагружении, при

циклическом приложении нагрузки и другими методами.

Статическое нагружение характеризуется медленным

приложением и плавным возрастанием нагрузки от нуля до некоторого максимального

значения. Статические испытания проводят на растяжение, сжатие, кручение, изгиб

и твердость.

Наибольшее распространение получил метод растяжения – самый жесткий вид

испытаний.

Испытания проводятся на 5 или 10 кратных образцах (l0 = 5d0 или 10d0, где l0 –

длина образца, а d0 – его диаметр), что позволяет соблюдать геометрическое подобие и

получать сравнимые результаты для всех металлов.

Испытания на растяжение дают

информацию о прочности, упругости и пластичности материалов. Рассмотрим

диаграмму растяжения малоуглеродистой отожженной стали (рис. 1.1а).

Рис. 1.1. Диаграмма растяжения малоуглеродистой стали

- В начальной стадии диаграммы материалы испытывают

только упругую деформацию, которая полностью исчезает после снятия нагрузки. До

точки «a» эта деформация пропорциональна нагрузке или действующему напряжению: - σ = P/F0,

- где P — приложенная нагрузка, F0- начальная площадь

поперечного сечения образца. - Теоретический предел пропорциональности – максимальное напряжение, до которого

сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией: - σпц = Pпц/F0.

- Прямолинейную зависимость между напряжением и

деформацией можно выразить законом Гука: - σ = Е∙ε,

- где ε = Δl/l0∙100% – относительная деформация, Δl –

абсолютное удлинение, l0 – начальная длина образца; Е – коэффициент

пропорциональности (tg α), характеризующий упругие свойства материала –

называется модулем нормальной упругости, с его увеличением возрастает жесткость

изделий, поэтому Е часто называют модулем жесткости. - Теоретический предел упругости – максимальное напряжение, до которого

образец получает только упругую деформацию: - σуп = Pуп/F0.

- Прочность характеризуется пределом текучести

физическим и условным. - Физический предел текучести – напряжение, при котором происходит

увеличение деформации при постоянной нагрузке: - σт = Pт/F0.

- На диаграмме пределу текучести соответствует участок «c –d»,

когда наблюдается пластическая деформация (удлинение) — «течение» металла при

постоянной нагрузке.

Большая часть металлов и сплавов не имеет площадки

текучести, и для них определяют условный предел текучести – напряжение,

вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины

образца (рис. 1.1б):

σ0,2 = P0,2/F0.

При дальнейшем нагружении пластическая деформация все

больше увеличивается, равномерно распределяясь по всему объему образца.

В точке «В», где нагрузка достигает максимального

значения, в наиболее слабом месте образца начинается образование «шейки» –

сужения поперечного сечения, и деформация сосредотачивается именно на этом

участке, то есть из равномерной переходит в местную. Напряжение в этот момент

называют пределом прочности.

- Предел прочности (временное сопротивление) при растяжении – напряжение, соответствующее

максимальной нагрузке, которую выдерживает образец до разрушения: - σВ = PВ/F0.

- За точкой «В» в связи с развитием шейки нагрузка

уменьшается, в точке «к» при нагрузке «Рк» происходит разрушение

образца. - Истинный предел прочности (истинное сопротивление разрушению) –

максимальное напряжение, выдерживаемое материалом в момент, предшествующий

разрушению образца: - σк = Pк/Fк,

- где Fк – конечная площадь поперечного сечения образца в

месте разрушения.

Твердость измеряется путем вдавливания в испытуемый

образец твердого наконечника различной формы. Определение твердости проводят

тремя наиболее распространенными методами.

По методу Бринелля под действием нагрузки в

испытуемое тело внедряется стальной закаленный шарик. Число твердости

обозначается НВ и представляет собой отношение статической нагрузки к

площади поверхности отпечатка шарика.

По методу Роквелла в испытуемую поверхность в

два этапа нагружения вдавливается индентор – алмазный конус с углом при вершине

120° или стальной шарик с диаметром 1,588мм. Число твердости

обозначается НRС (конус) или НRВ (шар) и характеризуется разницей

глубин проникновения индентора при первом и втором этапах нагружения.

По методу Виккерса в испытуемую поверхность

вдавливается алмазная четырехгранная пирамида с углом α = 136° между

противоположными гранями. Число твердости HV определяют так же, как и в

способе Бринелля, отношением нагрузки к площади поверхности отпечатка пирамиды.

Пример расшифровки обозначений: Н –Hard (твердость), B

– Brinell, R – Rokwell, V – Vikkers, B – Ball – (шар), C – Cone (конус)

При динамических испытаниях нагрузка

прилагается с большой скоростью – ударом и определяется, таким образом, ударная

вязкость. Производят испытания на маятниковом копре на стандартных образцах

с надрезом. Испытания при пониженных температурах позволяют определять

склонность металла к хладноломкости – резкому возрастанию хрупкости.

Химические свойства. К химическим свойствам относится способность

материалов к химическому взаимодействию с другими веществами и агрессивными

средами.

Технологические свойства. Способность материала подвергаться различным методам

горячей и холодной обработки определяют по его технологическим свойствам. К ним

относятся литейные свойства, деформируемость, свариваемость и обрабатываемость

режущим инструментом и др. Эти свойства позволяют производить формоизменяющую

обработку и получать заготовки и детали машин.

- Литейные свойства определяются жидкотекучестью, усадкой и склонностью

сплавов к ликвации. - Деформируемость – способность металлов и сплавов принимать необходимую

форму под влиянием внешней нагрузки без разрушения и при наименьшем

сопротивлении нагрузки. - Свариваемость – способность металлов и сплавов образовывать

неразъемные соединения требуемого качества.

Эксплуатационные или служебные свойства. В зависимости от условий работы машины или

конструкции определяют служебные свойства: коррозийную стойкость,

хладостойкость, жаропрочность, жаростойкость, износостойкость и др.

- Коррозионная стойкость – сопротивление сплава действию агрессивных сред

(кислотных и щелочных). - Хладостойкость – способность сплава сохранять пластические свойства при

температурах ниже нуля. - Жаропрочность – способность сплава сохранять

механические свойства при высоких температурах. - Жаростойкость – способность сплава сопротивляться окислению в газовой

среде при высоких температурах. - Износостойкость – способность материала сопротивляться разрушению

поверхностных слоев при трении. - Антифрикционность – способность сплава прирабатываться к другому сплаву.

Упругие свойства материалов

На рис. 1.11 дана графическая зависимость деформации от напряжения.

Приложенное одноосное напряжение а вызывает начальную упругую деформацию е. Упругая деформация соответствует линии ОЛ.

где Е — модуль упругости — представляет собой тангенс угла наклона а этой прямой линии и характеризует крутизну ее подъема.

Из формулы следует, что начальная упругая деформация пропорциональна напряжению (закон Гука).

Рис. 1.11. Деформация в зависимости от напряжения

Закон Гука — это основной закон, устанавливающий зависимость между напряжениями в упругом теле и вызываемыми ими деформациями. Для одностороннего (продольного) растяжения или сжатия закон Гука имеет вид

где а = P/Fq — нормальное напряжение; Р — растягивающая сила; Fq — площадь поперечного сечения образца перед испытанием; в = А1/10 — относительное удлинение; А/ — абсолютное удлинение; /0 — первоначальная длина стержня; Е — модуль упругости.

Закон Гука справедлив лишь при напряжениях и деформациях, не превосходящих определенных пределов, свойственных данному материалу. На этом законе построены расчеты сопротивления материалов.

Модуль упругости — это характеристика сопротивления материалов упругой деформации. Он равен отношению напряжения к вызванной им упругой деформации.

Различают модуль упругости при осевом растяжении (сжатии) — модуль Юнга, или модуль нормальной упругости, характеризующий жесткость, т. е. сопротивление материала упругой деформации для нормальных напряжений; при сдвиге — модуль сдвига для касательных напряжений и деформаций, а также при всестороннем сжатии — модуль объемной упругости.

Для деформации сдвига закон Гука имеет вид

где т = P/F— касательное напряжение; Р — касательная сила; F — площадь сдвигающихся слоев; у — угол сдвига (относительный сдвиг); G — модуль сдвига.

Модуль нормальной упругости и модуль сдвига зависят от материала образца. Они важны при расчетах на прочность, жесткость, устойчивость, а также как мера силы межатомной связи. Чем больше модуль упругости, тем меньшую деформацию получает металл при одинаковой нагрузке.

Таким образом, постоянными величинами (константами) упругости являются:

• модуль нормальной упругости (при осевом растяжении или сжатии), МПа (кгс/мм2),

- где а — нормальное напряжение при растяжении (сжатии); 8 — относительная деформация;

- • модуль сдвига (при сдвиге), МПа (кгс/мм2),

- Е= 2(7(1 + р),

- где EwG выражены в МПа (кгс/мм2).

- Сталь и изделия, изготовленные из нее, имеют более высокие значения Е по сравнению с другими металлами.

- Модуль упругости Е, кПа • 106, некоторых металлических материалов (при растяжении или сжатии)

Строительная сталь (0,15-0,20 % углерода) …. 18,6-21,6

Стальные канаты……………………… 12,7—17,7

Сталь с примесью никеля ………………. 18,6

Медь ………………………………. 7,85-10,8

Дуралюминий ……………………….. 6,87

Чушун при сжатии ……………………. 7,85—11,8

Значения коэффициента Пуассона ц

Сталь углеродистая….. 0,25—0,35

Медь …………….. 0,31-0,34

Свинец …………… 0,43

Алюминий ………… 0,33

Упругие свойства зависят от направления приложения сил к кристаллической решетке, но принимая во внимание, что поли- кристаллические тела имеют беспорядочную ориентировку зерен, упругие свойства в большинстве случаев мало зависят от направления испытания.

Упругую деформацию как деформацию кристаллической решетки можно измерить рентгенографически по изменению параметров кристаллической решетки при нагружении. Различные металлы имеют разные значения модулей упругости. Однако отношение E/G у многих металлов постоянно и равно приблизительно 2,5.

Константы упругости Е, G, ц для некоторых групп сплавов устойчивы, зависят в основном от типа и параметров кристаллической решетки, а также от сил межатомных связей и мало зависят от их структуры, незначительных изменений химического состава и обработки. Уменьшение параметров кристаллической решетки, ведет к повышению, а увеличение — к снижению величин EnG.

Механической характеристикой материалов является также предел пропорциональности стпц — напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает некоторой величины, устанавливаемой техническими условиями, когда тангенс угла наклона, образованного касательной к кривой деформации Р — А/ в точке Рпц с осью нагрузок (см. рис. 1.11), увеличивается на 50, 10, 25 % своего значения на линейном упругом участке.

Выше точки А нарушается пропорциональность между напряжением и деформацией и напряжения вызывают уже не только упругую, но и пластическую деформацию.

Ордината точки А характеризует два мало отличающихся по численным значениям понятия: рассмотренный выше предел пропорциональности и предел упругости ауп, который ограничивает область упругих деформаций и соответствует напряжению, при котором остаточные деформации впервые достигают некоторого значения, характеризуемого определенным допуском, заранее установленным техническими условиями. Например, допуск этот может быть 0,001; 0,003; 0,005; 0,01; 0,03; 0,05 % от первоначальной расчетной длины /0 образца, тогда предел упругости соответственно обозначается а0 0оь ао 003 и т- Д-

Физический смысл предела упругости заключается в том, что при достижении определенного напряжения появляется сдвиг и возникает остаточная деформация.

Упругие свойства характеризуют поведение металла в упругой области, т. е. при напряжениях ниже предела упругости.

Механические свойства

Существует понятие предела прочности, который является основной количественной характеристикой прочности и численно равен разрушающему напряжению для конкретного материала. Предел прочности для каждого материала определяется средним результатом серии испытаний, так как основные материалы, используемые в строительстве, характеризуются неоднородностью.

Если происходит статическая нагрузка для выявления прочности проводится испытание образцов определенного стандарта (как правило речь идет об образцах, имеющих сечение круглой формы, реже прямоугольной), диаграмма таким образом отражает зависимость относительного удлинения от величины действующего на образец напряжения.

Прочность материала различных конструкций обосновывается при сравнении тех напряжений, которые возникают в конструкции при внешнем воздействии, также с учетом таких показателей как пределы прочности и текучести.

О так называемой усталости материала (в частности, металла) говорят если при большом числе циклически повторяющихся внешних напряжений разрушение происходит даже при напряжениях меньших чем предел прочности. В этом случае рассчитывается циклическая прочность, т.е. обоснование прочности материала, проводящееся с учетом нагрузки, которая меняется с определенным циклом.

Упругость

От чего зависит упругость?

Упругость материала непосредственно связана с силами взаимодействия, происходящими между отдельными атомами. В твёрдых телах при температуре равной абсолютному нулю и при отсутствии какого-либо внешнего воздействия атомы занимают положения, называемые равновесными.

Потенциальная энергия тела увеличивается при воздействии внешнего напряжения, и атомы смещаются из равновесного положения. Соответственно, когда прекращается внешнее напряжение, конфигурация неравновесных атомов деформированного материала постепенно становится неустойчивой и возвращается в равновесное состояние.

Помимо силы притяжения и отталкивания, которые действуют на каждый атом материала со стороны остальных, существуют и угловые силы, они непосредственно связаны с валентными углами, наблюдающимися между прямыми, которые соединяют атомы между собой.

Естественно, это характерно исключительно для макроскопических тел и молекул, содержащих много атомов. Угловые силы уравновешиваются при равновесных значениях валентных углов.

Когда говорят о количественной характеристике упругости материала, то используется модуль упругости, зависящий от напряжения воздействующего на материал и определяется производной зависимости напряжения от деформации, что применимо для области упругой деформации.

Пластичность

Пластичность является важным свойством, учитывающееся когда происходит выбор материала несущей конструкции, либо же определения технологии (методики) изготовления разнообразных изделий.

Для конструкций важно сочетание высокой пластичности материала и большого показателя упругости. Эта комбинация свойств предотвращает внезапное разрушение материала.

В целом пластичность в физике материалов противопоставляется как упругости, так и хрупкости — пластичный материал сохраняет форму, которую придают ему внешние воздействия.

Пластичность — важное механическое свойство

Изучение пластичности важно при прогнозировании долговечности и прочности какой-либо конструкции, так как пластичность зачастую предшествует разрушению и важно рассмотреть деформационные процессы, возникающие в материале. Измерение пластичности, являющейся важным свойством металлов, очень важно при обработке под давлением — ковке и прокатке.

Это свойство металлов непосредственно зависит от тех условий, в которых происходит деформирование — температуры, давления и т.д. Пластичность металлов влияет на такие характеристики как удлинение (абсолютное и относительное) и сужение материала.

При удлинении происходит увеличение длины образца под воздействием происходящего растяжения, а при сужении, соответственно, от растяжения образца происходит уменьшение площади поперечного сечения.

Хрупкость

Это характерно, например, для стекла. Если при статическом испытании материал характеризуется пластичностью, но при динамическом испытании разрушается, то речь идет о так называемой ударной хрупкости.

Причиной ударной хрупкости могут быть пределы текучести (то есть зависимость скорости деформации и сопротивления) и пределы прочности (изменение сопротивления разрушению). Хрупкое разрушение материала происходит если сопротивление деформации равно или больше сопротивления отрыву.

Соответственно, пластичность материала уменьшается, если рост сопротивления деформации происходит быстрее роста сопротивления разрушению.

Фактором, от которого непосредственно зависит хрупкое состояние материала является однородность напряженного состояния. Материал переходит от пластичности к хрупкости при неоднородном напряженном состоянии. Расчет сопротивления хрупкому разрушению является важным обоснованием прочности конструкции.

Твёрдость

Методы, с помощью которых экспериментально устанавливают твердость бывают как статическими (например, в поверхность вдавливается твердый предмет или же она царапается), так и динамическими.

К статическим методам также относятся измерения твёрдости по Бринеллю (вдавление шарика в поверхность), Виккерсу (вдавление алмазного наконечника) и Роквеллу (для материалов с высокой твердостью используется алмазный конус, с низкой — шарик из стали).

Также к статическим методам относится склерометрия — царапание алмазной структурой в виде конуса, пирамиды, или же карандашом различной твердости — оценивается нагрузка, которую необходимо приложить, чтобы создать царапину, а также размеры созданной царапины.

При динамических методах установления твердости материала благодаря ударной нагрузке наносится отпечаток шариком (по принципу маятника) и величина твердости характеризуется тем, как материал сопротивляется деформации от удара или же параметрами отскока шарика от поверхности, в том числе затуханию маятниковых колебаний.