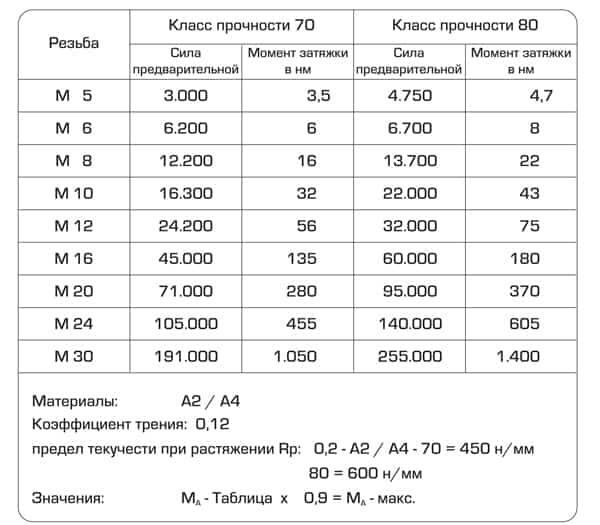

- Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

- Коррозия нержавеющей стали

- Межкристаллитная коррозия

- Сквозная и щелевая коррозия

- Посторонняя ржавчина

- Коррозионное растрескивание

- Коррозионное растрескивание при вибрации

- Контактная коррозия

- Нержавеющая сталь: высокоуглеродистая нержавейка, состав, марки, сатинирование, аустенитная сталь, виды

- В чем состоит уникальность нержавеющих сталей

- Влияние легирующих элементов на свойства сталей

- Химический состав

- Физические свойства

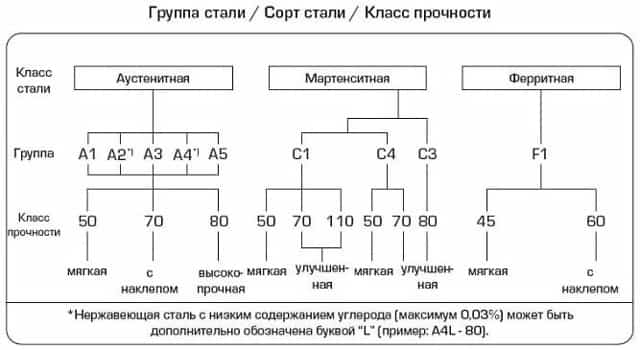

- Группы коррозионностойких сталей по структуре

- Область применения нержавеющих сталей

- Правила маркировки коррозионностойких сталей

- Марки жаростойких и жаропрочных нержавеющих сталей

- Нержавеющие стали для пищевой индустрии

- Сатинирование – надёжная обработка сталей

- Суть процесса

- Инструменты и приспособления

- Механизм обработки

- Где применяется сатинирование

- Как определить нержавейку

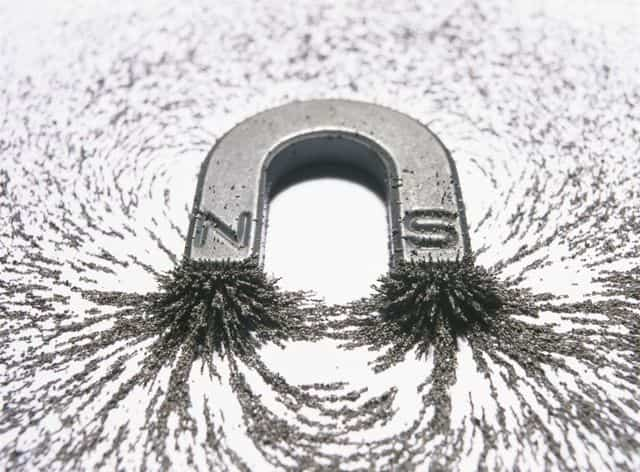

- Анализ с помощью магнита

- Определяем пищевую нержавейку

- Проверка стали искрой

- Физические характеристики нержавеющей стали — ООО "Ориннокс"

- Разновидности сплавов

- Технические показатели сплавов

- Характеристики свариваемости

- Характеристики нержавеющих сталей

- Мартенситные легированные стали

- Ферритные легированные стали (т.наз. хромистые стали)

- Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

- Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

- Со склада мы поставляем изделия из следующих сталей:

- Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

- Новые стандарты для крепёжных изделий

- Совместимость с другими материалами

- Физические свойства

- Физические свойства

- Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело.

При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя.

Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации.

Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде.

Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока.

Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев.

Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой.

При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды.

Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

- Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

- Решающим для способности образования пассивного слоя легирующим элементом является хром.

- Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление.

Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах.

Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально.

Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму.

Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов.

Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне.

Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину.

Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы.

Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C.

Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов.

Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше.

Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

Нержавеющая сталь: высокоуглеродистая нержавейка, состав, марки, сатинирование, аустенитная сталь, виды

Нержавеющая сталь в жизни человечества играет важную роль. Её можно встретить практически повсеместно. Разработка этого материала позволила сделать важный рывок не только в металлургии, но и во многих сферах. Современную жизнь без нержавеющей стали представить практически невозможно.

В чем состоит уникальность нержавеющих сталей

В 1913 году металлург Гарри Бреарли стал автором изобретения нержавеющей стали. Это открытие двинуло вперёд всю промышленность и другие отрасли промышленности. Наделить таким важным качеством сталь, получилось при помощи добавления хрома.

Именно этот элемент придаёт сплаву нержавеющие свойства. Для достижения хорошего сопротивления коррозии необходимо его содержание не менее 10,5 %. Хром придаёт металлу следующие характеристики:

- простота в обработке методом холодной деформации;

- довольно привлекательный внешний вид изделий из нержавеющей стали;

- высокая прочность;

- высочайшая способность сопротивлению коррозии;

- достаточно хорошая свариваемость;

- длительный срок эксплуатации, без потери первоначальных характеристик.

Влияние легирующих элементов на свойства сталей

Пластины нержавеющей стали.

Пластины нержавеющей стали.

Нержавеющая сталь содержит в своём составе хром и железо. Они дополнят друг друга, что придаёт сплаву такие уникальные характеристики.

Хром соединяется с кислородом, образуя оксидную плёнку на поверхности изделия.

Это становится надёжным препятствием для образования коррозии. Для улучшения характеристик стали в неё добавляют легирующие элементы: титан, ниобий, никель, кобальт, молибден и другие. Благодаря этим добавкам в определённых пропорциях, получаются стали различных характеристик.

Соответственно и назначение различных сплавов будет отличаться. Человек уже привык к нержавеющей стали, и даже представить себе не может, как бы жилось без этого изобретения. Присутствие углерода способствует увеличению твёрдости и прочности металла.

Нержавейка используется во многих отраслях и производствах. Её применяют, где необходима эксплуатация деталей во влажной среде и постоянного воздействия агрессивных сред. Очень много изделий делается для бытового применения.

Химический состав

Для правильного выбора состава стали применяется следующее правило. К железу, которое неустойчивое к коррозии, добавляется хром. При этом должен образовываться твёрдый раствор.

Защитное действие от коррозии проявляется скачкообразно, при введении 1 моль хрома, возрастает коррозионная стойкость.Но не линейно, не пропорционально количеству легирующего компонента, а скачкообразно.

Конечно, основным легирующим элементом считается хром, содержание которого варьируется от 11 до 20%. Также в составе сплава могут содержаться: титан, фосфор, молибден, сера, никель и ниобий.

В зависимости от состава нержавейка делится на несколько типов.

Самым популярным считается группа А2. Она содержит в себе основные элементы в следующих пропорциях: никель 10%, хром 18% и углерод 0,05%. Понятно, что основой является железо.

У вас есть дома ножи из нержавейки?Зачастую сплавы этой группы имеют в составе молибден. Благодаря этому, сплав устойчив к воздействию кислоты и его порой называют «кислостойким». Этот тип металла хорошо поддаётся сварке. Его часто используют в промышленности.

Особое внимание придаётся сталям использующихся в пищевой промышленности. Они не должны содержать вредных примесей, которые могут повлиять на вкусовые качества продуктов. Классическая нержавейка имеет в составе около 13% хрома.

Для работы в агрессивных и кислотных средах, сплаву потребуется хрома чуть более 17%. Высокоустойчивые сплавы могут противостоять азотной кислоте в 50% насыщенности. Для противостоянию более сильных кислот, добавляют процент никеля и других компонентов.

Физические свойства

Нержавеющая сталь приобрела популярность, не только из-за коррозийной устойчивости, но и благодаря своим физическим свойствам. От количества и типа примесей в составе сплава, зависят его физические показатели. Такие свойства следует выделить отдельно:

- Изделия изготовленные из нержавеющей стали имеют высокую прочность. Хорошая переносимость физических нагрузок, позволяет вещам не терять начальную форму.

- Сталь не подвержена влиянию внешних агрессивных сред. Это позволяет долгое время сохранять эксплуатационные свойства изделиям.

- Даже открытый огонь не навредит материалу. Нержавейка устойчива к высоким температурам. Она не повлияет на форму, размеры и свойства изделия.

- Материал широко используется в пищевой промышленности. Потому что, не содержит вредных примесей. Сталь считается экологичной.

- Самым главным свойством сплава считается противостояние возникновения ржавчины. Также на него не влияют кислоты и щёлочи.

- Сталь имеет прекрасный внешний вид. Если наполировать поверхность изделия, оно будет иметь красивый, блестящий вид.

- Сплав легко поддаётся обработке. Изделия из него можно сделать любого вида и размера.

Цели использования определяют физические свойства металла. Сегодня металлургическая промышленность продвинулась очень далеко. И для различных целей можно изготовить специальный сплав, с необходимыми характеристиками.

Посуда изготовленная из нержавейки.

Группы коррозионностойких сталей по структуре

Перечень и количество добавок влияют на коррозийные свойства стали. Также огромное влияние имеет содержание углерода. По структуре нержавеющая сталь делится на несколько типов. В разных странах деление немного отличается, но общий принцип сохраняется.

Область применения нержавеющих сталей

С момента разработки нержавеющей стали её применяли в высокотехнологичном производстве. Но сегодня сплав находит применение повсеместно и прочно закрепился в нашей жизни. Рассмотрим некоторые отрасли:

- Сталь используется в химической промышленности и сопровождается использованием в агрессивных веществах. Зачастую требуется специальное оборудование. Для изготовления которого применяют аустенитные сплавы. Из них изготавливают производственные ёмкости, трубы и различные сосуды. Сталь подвергается воздействию химикатов и не теряет своих эксплуатационных свойств.

- Металл широко применяется в машиностроении. Его используют для изготовления автомобилей, промышленных станков и различных агрегатов. В основном применяются ферритные и аустенитные сплавы.

- Практически всё оборудование в целлюлозно-бумажной отрасли изготавливается из нержавеющей стали.

- В энергетической промышленности используются только высокопрочные материалы. Особую роль играют прочность и надёжность рабочих узлов.

- Сталь активно применяется в пищевой промышленности. К сплаву выдвигаются повышенные требования, при перевозке и хранению продуктов питания. С этой целью используют только стекло, пластик и нержавейку. Это обеспечивает повышенный уровень гигиены.

- Сталь произведённая по специальным требованиям используется в авиационно-космической сфере. Её применяют для постройки самолётов, ракет и космических кораблей.

- Высокий спрос сталь показывает в строительстве и дизайне. Детал из нержавейки не поддаются царапинам и при должной обработке выглядят довольно привлекательно.

Правила маркировки коррозионностойких сталей

Маркировка нержавеющих сталей производится буквами цифрами. В сотых долях процента количество углерода, обозначают первые цифры в начале маркировки. Следующие далее буквы обозначают легирующие элементы. За ними могут идти цифры, которые равны процентному содержанию легирующего вещества в округлённом значении.

Если процентное содержание находится в пределах 1-1,5, то его значение не указывается. В российской маркировке для условного обозначения используется русский алфавит. Нормативная документация может включать в себя следующие символы:

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Марки жаростойких и жаропрочных нержавеющих сталей

Свойство металла противостоять газовой коррозии при высоких температурах в нагруженном или малонагруженном состоянии называется – окалиностойкость или жаропрочность. В состав нержавеющих сталей для этих характеристик вводят хром, никель и алюминий.

При взаимодействии с кислородом эти элементы создают повышающую устойчивость стали к температуре выше +550 градусов. Стали которые функционируют при высоких температурах и не склонны к ползучести называют – жаропрочными.

Ниже представлена таблица областей применения жаропрочных сталей:

| Тип | Марка | Температура, при которой начинается активная реакция с воздухом, °C | Области применения |

| Хромистые, окалиностойкие | Х18 | +850…+900 | Оборудование, изделия и конструкции, эксплуатируемые при T до +900°C без нагрузки |

| Высокохромистые, окалиностойкие | Х25 Х25Т Х28 |

+1100…+1150 | Металлоизделия, предназначенные для функционирования без нагрузки до T +1150°C, Х25Т – для производства термопар |

| Сильхромовые, окалиностойкие | Х25С3Н | +1100 | Для нагревательных агрегатов и нагревателей, работающих при температурах до +1100°C |

| Высоколегированные, окалиностойкие и жаропрочные | Х23Н18 | Нагружаемые изделия и конструкции, предназначенные для эксплуатации при T до +1000°C | |

| Х20Н35 | Металлопродукция, эксплуатируемая при T +1000°C |

Ножи из нержавеющей стали.

Нержавеющие стали для пищевой индустрии

Нержавеющие стали незаменимы в отросли пищевой промышленности. Из неё производят различное оборудование, инструменты и посуду, которые предназначаются для контакта с пищевыми продуктами. Преимущества нержавеющих сталей в этой отрасли:

- главной характеристикой является сопротивление различным видам коррозии. В каждом конкретном случае подбираются определённые марки стали. Которые устойчивы к средам с которыми они будут соприкасаться. Это солёная вода, кислые, щелочные и хлористые растворы;

- различные виды обработки стали позволяют ей получить поверхность без пор и трещин, куда могут проникнуть грязь и патогенные микроорганизмы. Таких свойств добиваются шлифованием и полировкой до зеркального блеска. Так сталь становится соответствующей санитарно-гигиеническим нормам;

- нержавеющая сталь хорошо поддаётся обработке. Её можно сварить, разрезать, обрабатывать на токарных, фрезерных и сверлильных станках;

- благодаря хорошим механическим характеристикам из сплава можно изготавливать конструкции меньшей толщины и массы без потери качественных свойств. Стали из группы аустенитных хорошо ведут себя при низких температурах, что нельзя сказать про металлы общего назначения;

- продукцию из нержавейки можно отполировать или сатинировать, что позволяет добиться прекрасного эстетического вида.

Столовые приборы из нержавеющей стали.

Сатинирование – надёжная обработка сталей

Процесс при котором поверхность стали становится идеально гладкой и с характерным блеском называется – сатинирование. Он применяется для изготовления технологичного оборудования и для элементов декора. После процесса поверхность становится идеально гладкая и практически глянцевая.

Суть процесса

В переводе с французского, сатин означает – атлас. После процедуры на поверхности металла отсутствуют какие-либо шероховатости. Она напоминает гладкий атлас. После обычной полировки сталь быстро теряет эту характеристику.

- На поверхности довольно легко появляются царапины и в процессе эксплуатации она немного тускнеет.

- Сатинирование отличается от обычной полировки тем, что после процедуры мелкие царапины не видны и сталь становится устойчивой к факторам окружающей среды.

Инструменты и приспособления

Чтобы получилось сатинирование, необходимо провести шлифовку и полировку изделия. Это можно сделать вручную или с помощью специального оборудования. В первом случае понадобится шлифок и шлифовальные листы.

А во втором лучше использовать пневматический напильник. Понадобятся шлифовальные ленты и машинка барабанного вида. На предприятиях производят сатинирование специальными агрегатами.

Специальное приспособление для УШМ.

Механизм обработки

Процесс сатинирования можно условно разделить на два вида: устранение шероховатостей и наведение блеска. Для это следует действовать по инструкции:

- Если имеются сварные швы, их необходимо удалить. Здесь применяются круги с большим зерном. Добейтесь получения ровной и гладкой поверхности.

- Далее следует убрать шероховатость обрабатываемого участка. Для этого применяются круги с меньшим зерном. Эта обработка поможет дальнейшему процессу.

- Для получения ровного стыка деталей используется жёсткий барабан с шлифовальной насадкой. Так производится направленная шлифовка.

- Заключительным шагом будет использоваться полировочный круг. Он сгладит дефекты предыдущих шагов и поверхность должна приобрести равномерный блеск.

Где применяется сатинирование

Предметы обработанные сатинированием выглядят стильно. Элегантно и дорого. За ними не требуется специального ухода. Такой способ полировки подходит для следующих предметов:

- мебельные элементы;

- сантехника;

- лестницы, перила и перегородки;

- предметы интерьера и светильники;

- посуда и столовые принадлежности;

- детали для технологического оборудования.

Понятно, что список не полный, перечислять можно до бесконечности. Обработанная сталь прекрасно смотрится с деревом, текстилем и прочими материалами.

Как определить нержавейку

Из нержавеющей стали производят ножи, посуду, элементы станков и автомобилей. Также изготавливают промышленное оборудование в химической и нефтяной отрасли. Лом нержавейки стоит немало, но нужно уметь правильно определять сталь.

Серебристого цвета сплав из железа и хрома подходит для производства различных вещей. Кухонная утварь, медицинские инструменты, подшипники, режущие элементы, выполняются из этих сплавов. Но их могут изготавливать и из других сталей:

- белый сплав меди с содержанием цинка более 25%, называется никелированная латунь;

- серебристо-белый металл из сплава меди с никелем – мельхиор;

- сплав с содержанием не менее 25% никеля – белая медь.

Полированный алюминий, нихром, нейзильбер и другие сплавы, которые могут блестеть также как и легированная сталь. Несмотря на сходный состав и высокое содержание никеля в пункте сбора металлолома их легко отличат от нержавейки и стоимость сырья будет другой.

Анализ с помощью магнита

Магнит и стружка.

Магнит и стружка.

Если необходимо определить нержавеющую сталь в домашних условиях, то можно прибегнуть к помощи магнита. В основном сплав не магнитится. Но такой метод может быть не совсем точным, ведь мартенситные и ферритные сплавы имеют магнитные свойства.

С помощью магнита можно определить только аустенитные и аустенитно-ферритные сплавы с высоким содержанием хрома и никеля. Из них производят посуду, сантехнику, холодильное оборудование, тару для пищевых жидкостей. Точность проверки магнитом не очень высока, но так можно выяснить разновидность стали.

Определяем пищевую нержавейку

На магнит не реагируют сплавы с низким содержанием углерода и большим составом никеля. Нержавеющая сталь с высоким содержанием углерода, более 0,9% магнитится, но она запрещена к применению в пищевой индустрии.

Для определения пищевой нержавейки используют несильные кислоты: лимонную, винную и уксусную. Такие сплавы содержат больше легирующих добавок, поэтому их поверхностная плёнка толще. Под воздействие перечисленных кислот нержавейка может покрыться патиной, что указывает на непищевое предназначение.

Проверка стали искрой

Такой способ применяется довольно широко, им не брезгуют даже профессионалы. Определить марку стали можно по следующим признакам:

Количество искр

Количество искр и вспышек, прямо пропорционально объёму углерода в составе сплава.

Цвет искр

Цвет искр, по которым можно понять состав металла, чем они светлее, тем выше вероятность низкоуглеродистой стали.

Белые искры

Наличие блестящих белых искр, указывает на высокое содержание титана.

Для проведения теста понадобится угловая шлифовальная машинка, проще – болгарка. Следует начать шлифовать поверхность стали и следить за реакцией. С помощью искр можно точно определить нержавейку.

Помогла статья? Поставьте оценку Adblockdetector

Физические характеристики нержавеющей стали — ООО "Ориннокс"

К самым востребованным материалам XXI века относится нержавеющая сталь. Высокий спрос на эту разновидность металлического сплава объясним её высокой прочностью, обширностью сфер применения и сравнительно невысокой ценой. Значительную роль сыграла низкая теплопроводность и небольшой удельный вес.

Нержавеющей стали не страшна коррозия, отмечено её отличное сопротивление неблагоприятным внешним факторам. Сварка металла не занимает много времени, швы получаются надёжными и прочными. Однако нержавейка бывает разной, поэтому при оценке плюсов и выделении свойств нужно учитывать категорию материала.

Разновидности сплавов

Нержавеющую сталь по микроструктуре классифицируют на 5 групп. Согласно этому разделению, выделяют следующие сплавы:

- жаропрочные;

- аустенитные;

- мартенситные.

Наиболее часто используют аустенитные нержавеющие сплавы. Устойчивость к окислению, показательные эксплуатационные и технические характеристики – объяснение их популярности. Отмечают также:

- хорошую пластичность и вязкость;

- устойчивость к воздействию агрессивных химических соединений;

- небольшой коэффициент текучести, относительно невысокую электрическую проводимость.

В аустенитных сплавах содержится около 23% хрома, от 10 до 20% никеля.

Жаропрочные и дуплексные сплавы – подходящая основа для производства продукции пищевой и химической промышленности. Минимальная проницаемость, высочайшая прочность и устойчивость к коррозии, химреактивам, температурным перепадам – их ключевые преимущества.

Ферритной нержавейке присущи следующие характеристики:

- малый предел текучести;

- относительно высокая магнитная проницаемость;

- устойчивость к коррозии даже при стойком воздействии высоких температур.

Она содержит не более 17% хрома, хорошо выдерживает агрессивные воздействия. Магнитная проницаемость мартенситной стали ниже, её используют реже предыдущих разновидностей.

Технические показатели сплавов

Удельный вес и другие характеристики зависят от типа нержавеющей стали. У жаропрочных и аустенитных сплавов он равен 7,95 г/см3, у других – 7,7. Предел прочности нержавейки зависит от марки.

Во время покупки эту информацию лучше уточнять у продавца. Прочность сплавов аустенитной группы равна 500–690 Н/мм кв., ферритной – порой достигает 900. Коэффициент электросопротивления стали варьируется в пределах 0,72–0,9.

За исключением ферритной группы (0,6).

Коэффициент твёрдости определяют по шкале Роквелла или Бринелля. Согласно первой из них показатели аустенитных и жаростойких сплавов равны 70–88 единицам, а ферритных – 75–88. Коэффициент твёрдости нержавейки по шкале Бринелля представлен в таблице.

| Магнитные | Аустенитные | Жаропрочные |

| 135–180 | 120–190 | 145–210 |

Другие характеристики нержавейки:

- Ударная вязкость – 120–160 Дж/см кв. (ферритные – до 50).

- Предел текучести большинства разновидностей стали – 205 МПа.

- Температурные показатели, при которых появляются окалины – 840–1120 °С.

- Предел упругости – 195–400 Н/мм кв.

Относительная магнитная проницаемость ферритных нержавеющих сплавов равна 1000–1800 единицам.

Во время покупки металла также нельзя оставлять без внимания показатели теплопроводности. В свойстве пропускания тепловой энергии зачастую нет необходимости. Теплопроводность стали низкая по сравнению с другими металлами. Она варьируется в пределах 16–20 Вт/(м·К). А вот теплопроводность меди выше на 380 Вт/(м·К), алюминия – на 180.

Характеристики свариваемости

Соединительные швы между элементами из нержавеющей стали получаются надёжными и прочными, если сделаны согласно следующим методикам сварки:

- дуговой ручной;

- полуавтоматической;

- аргонодуговой, посредством ТИГ-электродов.

К этим техникам прибегают опытные мастера во время сварки листов нержавеющей стали. Наиболее беспроблемны в работе сплавы аустенитных марок, швы получаются качественными. А соединения деталей из ферритной стали не отличаются надёжностью.

Важно! При работе с материалом важно учитывать все тонкости его обработки. Для каждого металла они свои. Всегда нужно предварительно подогревать нержавейку, а после этого – соединять.

Блог сайта www.orinnox.ru содержит множество другой полезной информации о металлах, которая пригодится покупателям. Если возникли вопросы о товаре, представленном в нашем каталоге, обращайтесь к менеджерам.

Характеристики нержавеющих сталей

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства.

Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду.

Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку — так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей.

Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры.

В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми.

Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость.

Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| Аустенитная структура | |||

| A1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| A2 | 1.4301 1.4303 | X 5 CrNi 18-10 X 4 CrNi 18-12 | AISI 304 AISI 305 |

| A3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| A4 | 1.4401 1.4404 | X 5 CrNiMo 18-10 X 2 CrNiMo 18-10 | AISI 316 AISI 316 L |

| A5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными.

Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.

4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

| Стандарт | Издание | Название |

| DIN EN ISO 3506-1 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства соединительных элементов из нержавеющей стали — Часть 3: Винты установочные и другие не подвергающиеся растяжению винты |

| ISO/DIS 3506 — 4 | Проект 2001 — 08 | Механические свойства соединительных элементов из нержавеющей стали — Часть 4: Винты самонарезающие для тонких металлических листов |

| DIN EN 10088 — 1 | 1995 — 08 | Сортамент нержавеющих сталей — Часть 1: Перечень нержавеющих сталей |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 2: Технические условия поставки листовой стали и полосы общего назначения |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 — 5 | Проект 1997 — 11 | Катаная проволока, пруток и проволока из стали холодной высадки и холодного прессования — Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 — 4 | Проект 1997 — 10 | Стальная проволока и проволочные изделия — Стальная проволока для канатов — Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 — 03 | Нержавеющая сталь — Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 — 02 | Сварные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

| DIN 17445 | 1999 — 02 | Бесшовные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN.

Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода.

В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 — ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436).

На винты с прямым и крестообразным шлицем в октябре 1994 г. также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO.

Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным.

Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента».

Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава.

Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды.

Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде.

Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал.

Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции.

Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов.

Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига.

Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость.

Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Физические свойства

| Марка стали Обозначение | Модуль упругости при 20°С кН/мм2 | Теплое расширение между 20°С и | Теплопроводность при 20°C Вт/м*К | Удельная теплоёмкость при 20°С Дж/кг*К | Электрическое сопротивление при 20°С Ом*мм2/м | Намагничиваемость | ||

| 100°С | 400°С | |||||||

| 10°/К | 10°/К | |||||||

| 1.4305 | X8CrNiS 18-9 | 220 | 10,4 | 11,6 | 25 | 430 | 0,60 | да |

| 1.4301 | X5CrNi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4541 | X5CrNiTi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4401 | X5CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4404 | X2CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4571 | X6CrNiMoTi 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4122 | X35CrMo17 | 200 | 13,0 | 300°С 14,0 | 15 | 500 | 0,80 | да |

| `) Небольшое количество феррита и/или мартениста, возникающих вследствие холодной обработки давлением, повышают намагничиваемость |

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

| Резьба | Класс прочности 70 | Класс прочности 80 | ||

| Усилие предварительной затяжки, Н | Момент затяжки, Нм | Усилие предварительной затяжки, Н | Момент затяжки, Нм | |

| M 5 | 3.000 | 3,5 | 4.750 | 4,7 |

| M 6 | 6.200 | 6 | 6.700 | 8 |

| M 8 | 12.200 | 16 | 13.700 | 22 |

| M 10 | 16.300 | 32 | 22.000 | 43 |

| M 12 | 24.200 | 56 | 32.000 | 75 |

| M 16 | 45.000 | 135 | 60.000 | 180 |

| M 20 | 71.000 | 455 | 140.000 | 605 |

| M 30 | 191.000 | 1.050 | 255.000 | 1.400 |