- Горячая объемная штамповка металла

- Особенности горячего штампования

- Закрытый способ

- Открытый способ

- Штамповочные ручьи

- Дополнительные операции

- Преимущества и недостатки горячей штамповки

- Холодная штамповка металла

- Листовое штампование

- Виды операций, проводимые во время листовой штамповки

- Плюсы и минусы метода

- Объемная холодная штамповка

- Холодное выдавливание

- Высадка

- Холодная объемная штамповка металла в открытых штампах

- Достоинства и недостатки объемной штамповки

- Заключение

- Виды и способы современной штамповки металла

- Виды штамповочных технологий

- Листовая штамповка

- Объемная штамповка

- Технология горячей объемной штамповки (ГОШ)

- Метод холодной объемной штамповки

- Суть и назначение холодной штамповки листового металла

- Операции холодной штамповки

- Классификация оборудования для штамповки

- Кривошипно-шатунные прессы

- Гидравлические прессы

- Радиально-ковочные прессы

- Электромагнитные прессы

- Автоматические штамповочные линии

- Горячая объемная штамповка и холодная штамповка деталей из листового металла

- В каких областях промышленности технология нашла применение?

- Разновидности объемной штамповки

- Технологические схемы штамповки

- В закрытых штампах

- В открытых штампах, имеющих переменный зазор

- Инструменты и оборудование

- Подведем итог

- Горячая объемная штамповка металла: суть и преимущества технологии

- Сущность технологии

- Штамповочные ручьи

- Технологические схемы штамповки

Штамповка металла — процесс изменения формы и размеров металлических заготовок под действием давления. Подробное знакомство с технологией проведения работ поможет понять секреты популярности данного способа обработки металлопроката.

Горячая объемная штамповка металла

Особенностью метода заключается в деформации заготовки после нагревания ее до определенной температуры. Формообразование происходит в результате принудительного перераспределения разогретого металла по выемкам внутренней поверхности штампа.

Особенности горячего штампования

Процесс основан на использовании пластичности металла, которая увеличивается при нагревании. Перед началом формовки болванки равномерно прогреваются на специальных установках с автоматическим управлением. Они обеспечивают поддержание необходимой температуры по всему объему заготовок и исключают образование оксидных пленок.

Оборудование, применяемое для термообработки:

- Электроконтактные установки. Нагрев осуществляется электрическим током, проходящим по заготовке.

- Индукционные системы. Прогревание болванки происходит за счет вихревых токов, возникающих в поверхностном слое болванки.

- Газовые печи. Температура заготовок повышается в изолированной камере, наполненной инертным газом.

Горячая объемная штамповка металла проводится обученным персоналом, обладающим практическими навыками и опытом работы на данном виде производства.

Данным способом производят два вида деталей:

- Удлиненные. Это могут быть: рычаги, валы, воротки и другие. Работа проводится плашмя и завершается фасонированием в заготовительных вальцах ковки.

- Дисковые. В их число входят: кольца, диски, шестерни, крышки. В данном случае применяется метод осадки в торец заготовки с применением штамповочных переходов.

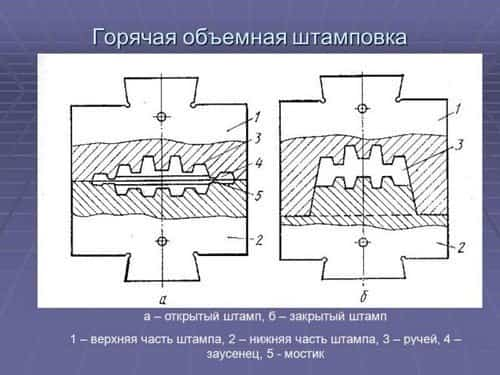

Закрытый способ

Для получения изделий необходимой формы используются прессы с выступом наверху и пустотами внизу. Между неподвижной и подвижной частями имеется минимальный зазор. Полости для разъема располагаются по отношению друг к другу под углом 90°. Метод используется, в тех случаях, когда размеры готового изделия и поковки совпадают по параметрам.

Открытый способ

В данном случае между рабочими деталями имеется больший зазор для стекания лишнего металла. Для удаления облоя используются обрезные и пробивные штампы и кривошипные прессы. Технология может применяться для штамповки изделий любого размера. Безупречная поверхность, однородная структура и экономия металла – преимущества открытого способа.

Штамповочные ручьи

Создание сложных форм с перепадами толщин и высот, выступами и изгибами осуществляется благодаря поверхностям, имеющим специальные впадины, заготовительные и штамповочные ручьи.

Они бывают нескольких видов:

- Протяжные. Применяются для увеличения длины отдельных участков путем нанесения частых ударов с одновременным кантованием детали.

- Заготовительные. Необходимы для фасонирования заготовки и придания готовому изделию формы с минимальным отходом металла.

- Пережимные. Используются для уменьшения высоты с одновременным увеличением ширины отдельного участка заготовки.

- Подкатные. Обеспечивают равномерное распределение металла по оси заготовки с увеличением диаметра отдельных частей.

- Гибочные. Применяются для формирования поковки, угол изгиба которой составляет 90°.

Окончательное необходимое формоизменение детали происходит в штамповочных ручьях. Они бывают:

- Черновые. Для приближения размеров заготовки к требуемым габаритам детали и снижения износа чистового ручья.

- Чистовые. Они устанавливаются в середине штампа, и используется окончательной формовки изделий. При его изготовлении учитываются припуски на усадку. Выдавливаемый металл оттекает через облойную канавку.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка. За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

- Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Холодное штампование рассчитано на производство изделий массой, не превышающей 1 тонну. Производство изделий большего веса не рекомендуется.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Холодное объемное штампование осуществляется в открытых штампах. В условиях холодной деформации закрытая штамповка используются для получения изделий из цветных металлов.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Заключение

Штамповка металла – востребованный способ для выпуска продукции. Секрет популярности данного способа обработки деталей состоит в высокой скорости производства изделий любых размеров и форм.

Используемая литература и источники:

- Холодная объемная штамповка. Справочник под редакцией Навроцкого Г. А., Машиностроение, 1973.

- Основы технологии автоматизированного холодновысадочного производства Амиров М. Г., Лавриненко Ю. А. Уфа.: 1992

- Пластичность, её прогнозирование и использование при обработке металлов давлением Дзугутов М. Я., Металлургия, 1984.

- Статья на Википедии про штамповку

Виды и способы современной штамповки металла

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Штамповку деталей из листового металла используют в массовом производстве для изготовления объемных или плоских конструкций. Процесс формирования готового изделия происходит с применением специального инструмента, который называется штамп. Технологию листовой штамповки использовали еще древние люди. С ее помощью изготавливали посуду, украшения и сельскохозяйственные принадлежности.

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Разновидность обработки деталей давлением. Особенность процесса заключается в использовании заготовок простейшей геометрической формы. Данная технология позволяет получить в результате объемной пластической деформации более сложное изделие.

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы.

Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой.

Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

Технологический процесс ГОШ:

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

В качестве заготовок для холодной объемной штамповки используют калиброванные прутки или проволочный материал. Технология позволяет получить изделия высокой точности и чистоты поверхности. Кроме того, благодаря отсутствию рекристаллизации металла, такие детали отличаются высокой устойчивостью к механическим повреждениям.

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

Любую рабочую операцию листовой штамповки можно отнести к группе разделительных или формоизменяющих действий. Рассмотрим основные процедуры:

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

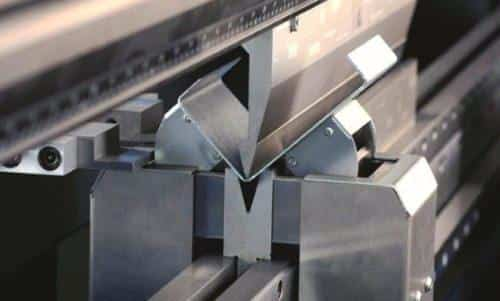

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочный пресс представляет собой станок с кривошипным или гидравлическим приводом. На рынке имеется широкий выбор оборудования. Характеристики штамповочных линий отличаются по прочности и размерам обрабатываемых материалов. Для мягких металлов не требуются станки высокой мощности.

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Горячая объемная штамповка и холодная штамповка деталей из листового металла

Горячая объемная штамповка представляет собой процесс намеренного деформирования нагретой заготовки из разного рода металла для изменения ее размеров и конфигурации.

Причем, геометрические характеристики изделия при этом меняются в нескольких измерениях, а не в одной плоскости. Технология нашла применение во многих отраслях промышленности и имеет весьма обширные перспективы для дальнейшего развития и совершенствования.

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.

Горячая объемная штамповка.

Достоинства такой технологии при сравнении с ковкой заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

На заметку! Крупными называют поковки с массой в несколько сот килограммов, но они используются в редких случаях. Еще реже можно встретить изделия с массой 2-3 тонны. Наиболее распространенные формы имеют массу от 20 до 30 кг.

Технология активно применяется на производственных предприятиях металлообрабатывающей промышленности, которые имеют дело с алюминиевыми сплавами, латунью.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

https://youtu.be/0-1fp3iKrT4

Разновидности объемной штамповки

Существуют разные виды объемной штамповки: холодная и горячая. Первая технология менее распространена, нежели горячая, так как для нее не требуется очень мощное оборудование.

Помимо этого, стоит отметить склонность большинства сталей и сплавов поддаваться обработке именно в горячем состоянии. Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Но и свои достоинства у холодной технологии создания поковок из металла присутствуют:

- в процессе работы не происходит нагревание металла;

- металлическая поверхность не окисляется при контакте с кислородом;

- можно изготовить изделия с более точными параметрами;

- низкие показатели шероховатости металлической поверхности;

- низкий расход металла;

- низкая трудоемкость производства изделий.

Отметим! При холодной объемной штамповке изделиям не нужна финишная обработка.

Горячий метод штамповки поковок отличается:

- высокими показателями производительности;

- отменной однородностью и прочностью готовых поковок;

- возможностью получения поковки сложной формы;

- высокой автоматизации рабочих процессов.

Процесс горячей штамповки.

Процесс горячей штамповки.

Различают разные способы горячей объемной штамповки, в зависимости от типа примененных штампов:

- открытая;

- закрытая;

- выдавливанием;

- прошивкой;

- в разъемных матрицах.

Именно такая классификация считается основной, потому что тип использованного в работе штампа является определяющим фактором для характера течения металла при формообразовании поковки.

Благодаря использованию технологии обработки металлов данным методом можно изготовить разнообразные по геометрическим параметрам поковки:

- Детали удлиненной формы: рычаги, шатуны. Для их производства потребуется штамповочный пресс.

Исходную заготовку поддают протягиванию и обрабатывают плашмя. В конце работы деталь фасонируют при помощи ковки. - Дисковые детали квадратной, круглой формы и небольшой длины: ступицы, шестеренки, фланцы, крышки.

Изготавливаются с помощью технологии осадки в торец заготовки. А их использование осуществляется с применением штамповочных переходов.

Путем штамповки крайне сложно изготовить абсолютно точные по размеру поковки, по этой причине существует такое понятие как допуски. Они учитывают недоштамповку изделия по высоте, износ ручья штампов, риск сдвига штампов в процессе использования и т.п.

- Если допуски обуславливают чистоту поверхности и точность поковки, что удовлетворяет общим требованиям к конечным результатам работы, то в дальнейшем иных припусков не предполагают.

- Если же предполагаемые заранее допуски или чистота поверхности металла на деле оказались неудовлетворительными, стоит рассмотреть возможность получения более точных параметров поковок путем калибровки, чеканки, улучшения качества самого процесса и нагрева.

- Если же это решение не позволяет решить вопрос, то назначаются припуски для последующей обработке путем резки.

Технологические схемы штамповки

Станок горячей штамповки металла функционирует с применением специальных рабочих схем. С их помощью выполняется ковка и штамповка различных металлических изделий. Исходя из характеристик примененной рабочей схемы, можно определить будущие параметры готовой поковки.

Классифицировать такие схемы можно по типу задействованных в работе штампов:

В закрытых штампах

Штамповка заготовки.

Штамповка заготовки.

Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

Несоблюдение данных требований может привести к частичному заполнению углов полости металлом, если его будет недостаточно.

Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

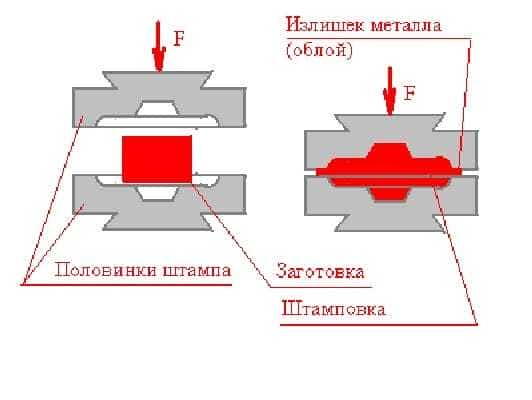

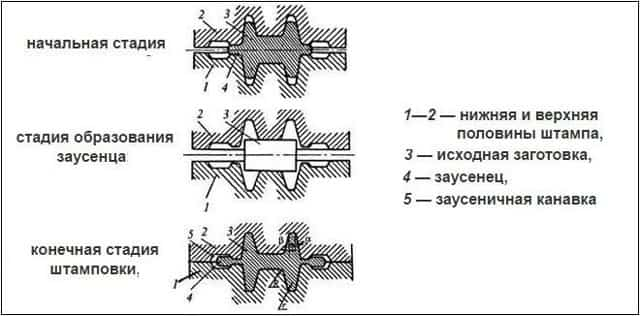

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

- Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

- Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

- Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок.

В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки; - Отсутствие облоя при такой схеме.

Это позволяет значительным образом снизить расход металла. - Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

- К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

- Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

- Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

- Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Процесс получения объемных штампов.

Процесс получения объемных штампов.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

Подведем итог

- Горячая и холодная штамповка – технологии, активно задействованные на предприятиях металлургической промышленности, в машино- и авиастроении и в иных производственных сферах при изготовлении разного типа деталей из стали и цветных металлов.

- При этом горячая листовая штамповка встречается чаще, нежели холодная, так как позволяет работать практически со всеми металлами, и в том числе низкоплавкими.

Горячая объемная штамповка металла: суть и преимущества технологии

Горячая штамповка, которая предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры.

Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях.

В таких случаях эта процедура носит название «горячая объемная штамповка».

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп.

При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы.

Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического.

В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка.

Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

Удлиненные

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс.

Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки.

Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Дисковые

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Штамповочные ручьи

При обработке предварительно нагретых изделий из стали, как и при горячей штамповке латуни, применяют штамповочные ручьи, которые могут быть:

- протяжными (с их помощью увеличивают длину отдельных участков обрабатываемых деталей: по той части заготовки, которую необходимо удлинить, наносятся частые, но несильные удары, одновременно выполняется кантование обрабатываемой детали);

- заготовительными (их целью является фасонирование обрабатываемой заготовки: металл перераспределяется в ее общем объеме для того, чтобы придать готовому изделию такую форму, которая обеспечивает минимальный отход материала);

- пережимными (их выполняют для уменьшения высоты отдельного участка заготовки с одновременным увеличением его ширины);

- подкатными (ручьи, в которых металл заготовки равномерно распределяется по ее оси, при этом увеличивается диаметр отдельных ее участков);

- гибочными (в них заготовка поступает с изогнутой осью, формируется поковка, угол изгиба которой составляет 90°).

Этапы сложной штамповки в нескольких ручьях

К штамповочным ручьям, в которых изготовляемый элемент приобретает требуемую форму, относятся:

- предварительные, или черновые, в которых форма обрабатываемой заготовки максимально приближается к конфигурации поковки (особенности такого ручья, который может и не использоваться при выполнении горячей штамповки, заключаются в том, что он имеет несколько увеличенную глубину, также в нем, по сравнению с параметрами чистового изделия, увеличены уклоны и радиусы скругления);

- чистовые, в которых деталь приобретает конечную форму, но ее размеры увеличены на величину усадки металла при его остывании (поскольку в таких ручьях на заготовку необходимо оказывать максимальные усилия, располагают их в центральной части штампа).

Технологические схемы штамповки

Из используемых на сегодняшний день схем выполнения горячей штамповки следует выделить только две.

Закрытая штамповка

Это технологическая операция, выполняемая в штампе, зазор между подвижной и неподвижной частями которого минимален.

Горячую штамповку по данной методике можно выполнять на прессах, когда выступом оснащена верхняя часть штампа, а полостью – нижняя, или на молотах, когда полость находится в верхней части рабочего инструмента, а выступающая часть – в нижней.

Применение штампов данного типа требует того, чтобы объемы поковки и готовой детали точно совпадали. Штампы закрытого типа могут иметь не одну, а две плоскости разъема, располагающиеся под прямым углом друг к другу.

Штамповка в одноручьевом закрытом штампе

Открытая штамповка

Между подвижной и неподвижной частями штампа для горячей штамповки открытого типа имеется специальный зазор, в который выдавливаются излишки металла, образующиеся в процессе его деформирования. Штампы открытого типа, что является их большим преимуществом, можно применять для поковок любого вида.

Схема штамповки в открытых штампах

Применение штампов закрытого типа также имеет свои преимущества, которые заключаются в следующем.

- Готовые детали отличаются более однородной внутренней структурой и высоким качеством наружной поверхности.

- За счет отсутствия облоя уменьшается расход металла.

- Можно производить изделия из металлов, отличающихся невысокой пластичностью, поскольку такая обработка осуществляется под воздействием высокого напряжения и неравномерного всестороннего сжатия.