- 1.Кернение точки сверления

- 2.Обороты и диаметр свёрел

- 3.Охлаждаем сверло

- 4.Заточка

- 5.Метка

- 6. Зафиксируйте деталь

- 7.Контролируйте выход сверла

- Ставьте лайк и подписывайтесь на наш канал!

- Всем добра!

- инженер поможет — Сверление глубокого отверстия

- Для сверления с малыми уводами, необходимо следующее:

- Большая Рнциклопедия Нефти Рё Газа

- Брак при центровании отверстий и сверлении, меры его предотвращения

- Уводы при глубоком сверлении

- Несколько хитростей при сверлении отверстий

- Хитрость № 1 – сверло маленького диаметра не зажимается в патроне

- Хитрость № 2 – сверлим дерево ровно

- Хитрость № 3 – сверлим два находящих друг на друга отверстия

- Хитрость № 4 – просверлить маленькую деталь

- Хитрость № 5 – сверлим резину

- Хитрость № 6 сверлим без сколов

- Друзья! Подписывайтесь и ставьте лайк!

- Как правильно сверлить отверстия в металле

- Какое сверло выбрать для сверления металла

- Можно ли сверлить металл сверлом по бетону ?

- Мощность и обороты при работе с металлом

- Как правильно сверлить металлические изделия

- Как сверлить листовой металл

- Как правильно делать отверстия в трубах

- Как сверлить алюминий

- Как сверлить нержавейку (нержавеющую сталь)

- Как сверлить отверстия большого диаметра

- Как не затупить сверло по металлу ?

- Как сверлить дрелью ?

Возможно, вам нечасто приходится сверлить металл, но знание этих правил существенно упростит процесс и сэкономит много времени.

Первый совет может показаться банальным, но пренебрегать им не стоит.

1.Кернение точки сверления

Металл перед сверлением необходимо кренить. Это нужно, чтобы сверло не уводило в строну. Чем сильнее керним, тем меньше гуляет сверло.

2.Обороты и диаметр свёрел

Чем меньше диаметр сверла, тем на более высоких оборотах следует сверлить. Так сверло меньше ломается. Это правило работает почти всегда.

3.Охлаждаем сверло

Используйте СОЖ – масла, эмульсии. Если нет специальных СОЖ, то можно использовать и обычную воду-это лучше, чем ничего. Особенно если глубина сверления большая и сверло сильно нагревается.

4.Заточка

Следите за заточкой сверла, если оно при сверловке издаёт свистящий звук – значит оно затупилось.

Нет смысла продолжать им сверлить – так вы испортите сверло окончательно. Точим и продолжаем работу.

5.Метка

- Метка полезна как при сверлении сквозных, так и глухих отверстий.

- При сверлении глухих отверстий нам проще контролировать глубину сверления.

- При сверлении сквозных отверстий – мы можем видеть, когда наступит момент выхода сверла (опасный и важный момент!)

Сделать отметку на сверле можно маркером или изолентой.

Или – если на станке есть ограничитель, задать нужную глубину.

6. Зафиксируйте деталь

Если этого не сделать, то снизится точность сверления, особенно при малом весе детали, и будет вероятность того, что сверло «закусит» и деталь на него «намотает», а это чревато травмами и испорченным изделием.

Работаем мотоблоком c плугом

7.Контролируйте выход сверла

При сверлении небольшими диаметрами свёрел на «выходе» мы, как минимум, рискуем сломать сверло. Как максимум – получить занозу и порез от разлетающихся осколков сверла. Порезы получаются сильные, а извлекать сверло, то ещё удовольствие.

Попадание такого осколка в глаза может стать причиной потери зрения!

Поэтому стоит всегда работать в очках!

При сверлении дрелью относительно больших диаметров (от 8-10 мм) и выше – будьте аккуратны. Здесь есть риск . Поэтому!

Во-первых: желательно сверлить на низких оборотах.

Во-вторых: будьте особенно аккуратны в момент выхода сверла с внешней стороны детали. Сверло может «закусить».

Если не быть осторожным, то усилие от вращения может сломать руку. Это не шутки!

Надеюсь, данная информация была вам интересна.

Нашим читателям также понравились эти статьи:

Ставьте лайк и подписывайтесь на наш канал!

Всем добра!

Источник

инженер поможет — Сверление глубокого отверстия

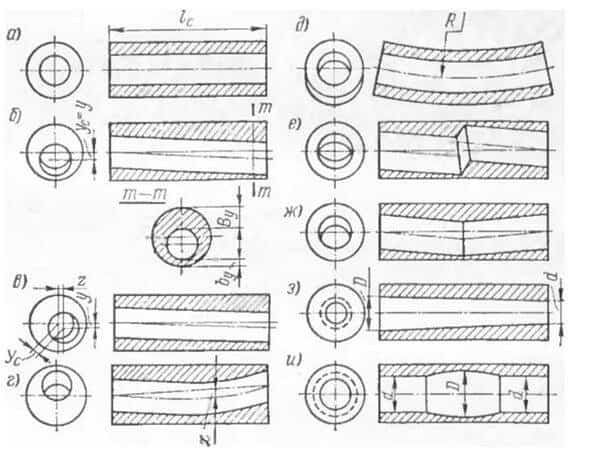

- увод оси отверстии на торцах заготовки;

- кривизну оси отверстия в сечениях заготовки;

- разностенность заготовки в сечении;

- уступы отверстий на стыке при двустороннем сверлении;

- излом оси, просверленного с двух сторон отверстии;

- эллиптичность (некруглость) отверстий.

Перечисленные дефекты получаемые при глубоком сверлении, кроме эллиптичности, связаны с уводов сверла от нужного направления. Под уводом оси отверстия в сечении или на торцах заготовки после сверления понимается отклонение оси полученного отверстия от оси отверстия, намеченного чертежом.

Исправление кривизны отверстия при глубоком сверлении производят либо прессом, либо растачиванием на всю глубину отверстия.

Исправление разностенности при глубоком сверлении, полученной от увода сверла, осуществляют наружным обтачиванием заготовки. Центрирование заготовки в при этом производится от отверстия.

Исправление кривизны оси отверстия следует производить правкой заготовки или растачиванием отверстия, если позволяет припуск.

Если увод при двустороннем сверлении развивается относительно заготовки в одном направлении, то произойдет излом оси отверстия, если в противоположном направлении — то получится уступ.

Оба эти дефекта весьма неприятны при глубоком сверлении и могут быть устранены только растачиванием. В ряде случаев — многократным, требующим повышенного припуска.

Эллиптичность отверстий возникает в результате явления «копирования» при растачивании отверстий с неравномерным. Устранить эллиптичность можно, если позволяет припуск, — чистовым или черновым растачиванием. Иногда эллиптичность устраняют протягиванием.

Дефекты огранки, являюется вибрационным следом, образованным на поверхности отверстия заготовки вследствие колебаний сверла.

Конусность отверстий при сверлении возникает из-за повышенного износа либо базовых направляющих сверл, либо их калибрующих кромок.

Поэтому при возникновении конусности следует особое внимание обращать на материал режущих и направляющих элементов сверл, а также на СОЖ.

Замечено, что инструменты с наружным отводом стружки склонны образовывать большую конусность, чем инструменты с внутренним отводом стружки.

Бочкообразность отверстий возникает только тогда, сверло теряет опору в отверстии и быстро выходит из строя.

Средний увод оси отверстий при сверлении однокромочными сверлами составлял 1,5 мм, тогда как средний увод при сверлении двухкромочными сверлами равнялся 4,5 мм, т. е. был втрое выше, чем у однокромочных сверл.

Были проведены опыты со сверлами, охватывающими практически все возможные комбинации сверл: от сверл с абсолютной определенностью базирования (однокромочные сверла) до сверл без определенности базирования (двухкромочные сверла, работающие методами деления подачи). Желая проверить специфичность отдельных типов инструментов и в отношении скорости резания, сверление проводилось на высоких и на низких скоростях.

Скорость резания, какой бы величины она ни была, не является причиной увода сверла, однако этот фактор может уменьшить поперечную разнообрабатываемость и этим заметно сократить увод.

При сверлении с вращением заготовки угол между осью вращения заготовки и осью сверла оказывает определенное влияние на увод, но значительно меньшее, чем при неподвижной заготовке. Это несовпадение легко корректируется при сверлении вращающейся заготовки.

В настоящее время величина допустимого увода сверла для глубокого отверстия принимается равной 0,3 мм на 1 м длины сверления.

Для сверления с малыми уводами, необходимо следующее:

- 1) работать на высоких скоростях резания;

- 2) применять в качестве материалов заготовок по возможности высоколегированные, хорошо прокаливающиеся стали;

- 3) тщательно проводить операции термообработки заготовок перед сверлением, не допуская большой поперечной разнообрабатываемости;

- 4) производить сверление по возможности с вращением заготовок;

- 5) применять более жесткие сверла;

- 6) при наружной обработке перед сверлением заготовок типа тел вращения обеспечивать по возможности съем равномерного припуска;

- 7) точно центровать заготовки и заправлять отверстия под заход инструмента.

При глубоком сверлении вязких материалов часто не удается надежно дробить стружку по длине обычными методами, связанными с изменениями геометрии стружкодробящего уступа на передней поверхности сверла, а также величиной подачи. Поэтому при глубоком сверлении приходится прибегать к снижению величины подачи и чаще выводить сверло из отверстия. В этом случае стружкоотвод становится более стабильным.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Увод сверла происходит: при сверлении заготовок, у которых торцовые поверхности не перпендикулярны к оси; при работе длинными сверлами; при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой; при сверлении металла, который имеет раковины или содержит твердые включения. [1]

- Увод сверла происходит: при сверлении заготовок, у которых торцевые поверхности не перпендикулярны к оси; при работе длинными сверлами; при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой; при сверлении металла, который имеет раковины или содержит твердые включения. [2]

- Увод сверла имеет место в следующих случаях: режущие кромки заточены несимметрично; неравномерен износ режущих кромок; оси сверла и вращающейся заготовки не совпадают. [3]

- Увод сверла от заданного направления обусловлен в основном его деформацией под действием силы резания. [4]

- Увод сверла является основной причиной брака при сверлении заготовок, торцовые поверхности которых не перпендикулярны к оси отверстия; при работе неправильно заточенными сверлами, при сверлении заготовок, имеющих раковины или твердые включения. [5]

На увод сверла большое влияние оказывает работа сверла в начальный момент сверления, когда резание производят лишь поперечной кромкой, Перпендикулярной к оси сверла. Кроме того, наличие значительных упругих деформаций сверла при работе ( продольного изгиба), зазоров в подшипниках шпинделя, неравномерного налипания стружки на главные и вспомога тельные режущие кромки сверла создают условия для увода сверла в сторону от оси шпинделя. [6]

Происходит увод сверла в сторону от направления, заданного осью вращения шпинделя, так как спиральные сверла не в достаточной мере осуществляют прямолинейность направления осевого движения режущих кромок.

Прямолинейность оси отверстия в этом случае может быть обеспечена лишь жесткостью сверла и направляющим действием ленточек, расположенных вдоль канавок сверла и скользящих по просверленной части отверстия.

[7]

Причиной увода сверла может служить нечистая и неперпендикулярная к оси торцовая поверхность заготовки. [8]

Чтобы предотвратить увод сверла, необходимо перед началом сверления чисто подрезать торец детали ( торцовая поверхность должна быть перпендикулярна оси отверстия), а затем наметить в торце центровое отверстие. [10]

Чтобы избежать увода сверла при центровании ( рис. 104, ж), торцовые поверхности детали перед центрованием должны быть чисто обработаны и перпендикулярны к оси детали. [11]

- Для устранения увода сверла в начальный момент сверления при данном способе следует предварительно произвести растачивание или засверливание. [13]

- Во избежание увода сверла на участке выхода сверла в центральное. [15]

- Страницы: 1 2 3 4

Брак при центровании отверстий и сверлении, меры его предотвращения

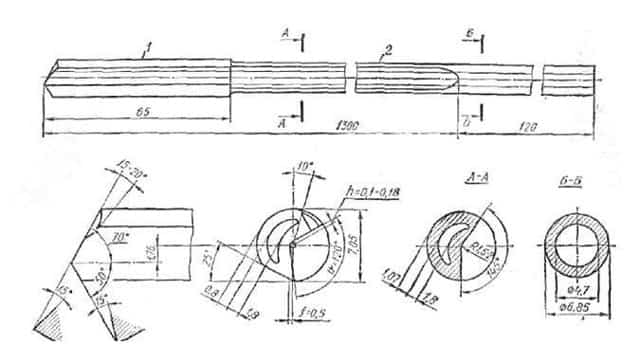

Центровые отверстия в деталях должны быть определенной глубины и диаметра и находиться строго в центре торца цилиндрической или конической заготовки. От качества центрового отверстия зависит правильное базирование обрабатываемой в центрах заготовки.

На рисунке ниже показаны типичные случаи брака при сверлении центровых отверстий. Так, на рисунке ниже, а показано центровое отверстие без цилиндрической части. В этом случае выдавливается смазка, что ведет к быстрому нагреву и сильному износу стенок конического отверстия и заднего центра.

На рисунке ниже в положениях б и в помещены центровые отверстия с углами конуса больше и меньше 60°. В таких отверстиях центр будет касаться заготовки по узкой полоске, что может вызвать биение заготовки, разрабатывание и нагрев конического отверстия.

| Типичные случаи брака центровых отверстий а, б, в и г — по размерам; д и е — по расположению. |

Если центровое отверстие засверлено на длину, большую, чем указано в таблице, то его больший диаметр может совпасть с диаметром заготовки (на рисунке положение — г). В этом случае обточить наружную поверхность заготовки невозможно, так как при подводе резца к заготовке он упрется в задний центр.

Если центровое отверстие смещено относительно оси заготовки (на рисунке положение — д), то заготовка будет бить и часть ее наружной поверхности может остаться необработанной.

На рисунке (положение – е) показано центровое отверстие, засверленное под углом к оси заготовки. В таком отверстии центр будет касаться заготовки только частью своей поверхности и в результате быстро сработается; кроме того, заготовка будет бить.

Чтобы предотвратить брак при центровании, необходимо:

- обеспечить глубину L, диаметры Dud отверстия согласно таблице;

Смотрите таблицу — Размеры центровых отверстий

- чисто обработать конус под углом 60°;

- чтобы чисто обработанные торцы заготовки составляли прямой угол с ее осью.

Основная причина брака при сверлении — это увод сверла.

Уводит сверло при:

- сверлении заготовки, торцы которой расположены не под прямым углом к оси заготовки;

- работе длинными сверлами;

- неправильной заточке сверл;

- смещении пиноли задней бабки.

- Избежать брака при сверлении можно, если работающий на токарном станке знает, от чего происходит и как предотвратить брак.

- Сверло не поломается, если предварительно начинать сверлить коротким сверлом, а затем длинным того же диаметра.

- Вопросы

- Какие ошибки в центровых отверстиях показаны на рисунке?

- Как избежать увода сверла при центровании?

- При каких условиях уводит сверло при сверлении отверстий?

Упражнения

1. Установите и закрепите сверла в отверстии пиноли задней бабки:

- закрепите цилиндрическое сверло диаметром 8 мм в патроне;

- вставьте патрон со сверлом в пиноль;

- вставьте сверло с коническим хвостовиком в коническое отверстие пиноли;

- если конус хвостовика сверла меньше конического отверстия пиноли, подберите переходную втулку.

2. Просверлите в заготовке отверстие диаметром d=10 мм и глубиной L = 30 мм:

- на чисто подрезанном торце заготовки наметьте центровое отверстие, закрепите заготовку надежно в трехкулачковом патроне;

- закрепите короткое сверло диаметром 4 — 5 мм и просверлите отверстие;

- сверло диаметром 10 мм закрепите в пиноли, подведите заднюю бабку со сверлом к торцу заготовки. Закрепите заднюю бабку;

- отметьте на сверле мелом длину 30 мм и перемещайте пиноль, пока сверло не углубится в заготовку до метки.

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

Уводы при глубоком сверлении

Мохонько Владимир Владимирович магистрант кафедры ТТМиРПС «Российский университет транспорта (МИИТ)»

E-mail: tekhmash.remontps@mail.ru

- Научный руководитель: Попов Александр Петрович,

- «Российский университет транспорта (МИИТ)»

к.т.н., доц. кафедры ТТМиРПС

Зачастую применяются детали, имеющие глубокие отверстия. Массовыми потребителями деталей с глубокими отверстиями являются общее и специальное машиностроение, судостроение, авиастроение, нефтяное и химическое машиностроение, приборостроение и др.

Детали с глубокими отверстиями встречаются самой разнообразной формы. Производятся они различными методами, с различной точностью и чистотой обработки, из различных материалов и имеют большой диапазон диаметров и блин.

Большинство металлических и неметаллических деталей, имеющих глубокие отверстия, изготовляются без применения глубокого сверления, чаще всего глубокие отверстия выполняются металлургическими методами: методами литья, гибкой или завивкой листового материала с последующей сборкой в трубы, различными методами прокатки, волочением, экструзией и др.

На практике глубокие отверстия сверлятся обычно непрерывно с принудительным либо наружным, либо внутренним отводом стружки. Принудительный отвод стружки осуществляется обычно жидкостью, подводимой в зону резания под давлением. Весьма редко вместо жидкости применяют сжатый воздух. Для создания циркуляции жидкости применяется специальная оснастка и оборудование.

В большинстве случаев при необходимости сверления глухих отверстий предпочитают применять, только сплошное сверление. Когда же необходимо просверлить сквозное отверстие очень большой относительной длины (δ=80) или сверлить детали из трудно обрабатываемых материалов, применяют двустороннее сверление

При выполнении любой технологической операции могут быть получены дефекты, в ряде случаев приводящие к неисправному браку. Дефекты, которые могут сопровождать операцию глубокого сверления, весьма разнообразны.

От качество сверления, а следовательно и от назначения припусков на последующие операции зависит дальнейший процесс обработки не только отверстия, но и всей детали в целом. Поэтому стоимость выполнения операции глубокого сверления необходимо рассматривать не изолированно, а с учетом стоимости всей обработки детали.

Уводы или отклонения осей отверстий от требуемого направления в ряде случаев приводят к браку обрабатываемых заготовок. От величины нормируемых уводов при сверлении зависят размеры припусков на обработку деталей типа пустотелых валов и труб.

Поскольку детали с глубокими отверстиями достигают значительных размеров, брак от уводов может привести к большим потерям в производстве. Выявлением причин возникновения уводов занимались многие исследователи.

По мнению этих исследователей, возникновение уводов объясняется следующими причинами:

- 1) несовершенством конструкции инструмента, его режущих и направляющих элементов,

- 2) несоответствием оборудования, обрабатываемым заготовкам,

- 3) неправильным направлением инструмента в начале сверления, 4) неоднородностью материала обрабатываемого изделия,

- 5) трудностью удаления стружки из зоны резания,

- 6) неудачно выбранными режимами резания при сверлении,

- 7) продольной неустойчивостью стебля в процессе сверления,

неудовлетворительным качеством заточки сверл,

неудовлетворительным качеством заточки сверл,- 9) нерациональной технологией глубокого сверления и бр.

- Ни одна из вышеперечисленных причин уводов не была достаточно теоретически обоснована и экспериментально подтверждена, а отсутствие повторяемости результатов экспериментов заставляло настороженно подходить к многочисленным рекомендациям по борьбе с уводами.

Основной причиной увода является поперечная разнообрабатываемость материала заготовки, которая почти всегда существует у заготовок. Однако условия, при которых происходит увод сверла, не всегда существуют.

Увод может происходить только при условиях несовпадения в данный момент оси сверло с осью симметрии разнообрабатываемости и при наличии податливости (упругости) инструмента (или обрабатываемого материала).

Скорость резания, какой бы величины она ни была, не является причиной увода сверла, однако этот фактор может нивелировать поперечную разнообрабатываемость и этим заметно сократить увод.

Другими факторами, влияющими на увод не качественно (как влияет причина), а только количественно, являются упругость инструмента, угол между режущей кромкой и перпендикуляром к оси сверла φ, величина подачи инструмента при сверлении и дp.

При сверлении с вращением заготовки угол между осью вращения заготовки и осью сверла оказывает определенное влияние на увод, но значительно меньшее, чем при неподвижной заготовке.

Это несовпадение легко корректируется при сверлении вращающейся заготовки.

Сам процесс сверления, таким образом, проходит при непрерывном изменении условий резания, так как на своем пути сверло испытывает действие как корректирующих, так и усугубляющих увод факторов.

- Основная причина увода — поперечная разнообрабатываемость способна не только отклонять сверло от оси вращения заготовки, но при определенных обстоятельствах активно совмещает его ось с осью вращения заготовки.

- В настоящее время величина допустимого увода, принимается равной 0,5мм на 1м длины сверления.

- Таким образом, чтобы сверлить с малыми уводами, необходимо следующее:

- 1) работать на высоких скоростях резания,

- 2) применять в качестве материалов заготовок по возможности высоколегированные, хорошо прокаливающиеся стали,

- 3) тщательно проводить операции термообработки заготовок перед сверлением, не допуская большой поперечной разнотвердости (разнообрабатываемости),

- 4) производить сверление по возможности с вращением заготовок,

- 5) применять более жесткие сверла,

- 6) при наружной обработке перед сверлением заготовок типа тел вращения обеспечивать по возможности съем равномерного припуска,

- 7) точно центровать заготовки и заправлять отверстия под заход инструмента и др.

- Таким образом, внедрение скоростного сверления глубоких отверстий перспективно не только с точки зрения повышения производительности, но и с точки зрения уменьшения уводов, повышения чистоты образуемых поверхностей, а следовательно повышения обработки.

- Список литературы

- Троицкий Н.Д. Глубокое сверление. — Л.:Машиностроение, 1971, 176с

- Звонцов И.Ф. Технология сверления глубоких отверстий: учебное пособие для студентов вузов/ И. Ф. Звонцов, П. П. Серебреницкий, А. Г. Схиртладзе. — Санкт-Петербург : Лань, 2013. — 495 с. : ил., табл.; 21 см

- Черничкин С.А. Кольцевое сверление и обработка глубоких отверстий. — Москва : Машиностроение, 1964. — 239 с. : ил.; 22 см

Несколько хитростей при сверлении отверстий

Домашний мастер часто пользуется дрелью или шуруповертом для сверления отверстий в дереве или металле. Мне хотелось бы рассказать о нескольких маленьких хитростях, применив которые, можно заметно облегчить задачу.

Хитрость № 1 – сверло маленького диаметра не зажимается в патроне

Часто бывает так, что размер имеет значение, например, патрон шуруповерта не рассчитанный на малый диаметр сверла, не зажимает его. Что делать? Просто намотайте на основание сверла мягкий многожильный медный провод, диаметр увеличится, и патрон надежно зажмет сверло.

Хитрость № 2 – сверлим дерево ровно

Если сверло при сверлении бруска или доски уводит в сторону, а такое бывает, особенно если необходимо отверстие под углом. Как же просверлить ровно и точно. Просто нужно сделать шаблон.

Шаблон делаем из бруска, в котором сверлим сквозное и ровное отверстие. При помощи стусло отпиливаем брусок под нужным углом, и шаблон готов к работе. Можно наделать сразу несколько шаблонов с разными углами, подписав их.

Хитрость № 3 – сверлим два находящих друг на друга отверстия

Что делать, если второе отверстие должно находить на первое, как его просверлить, если сверло соскакивает и проваливается в первое? Все просто, в первое отверстие забиваем пробку из дерева. Теперь можно спокойно сверлить второе.

Хитрость № 4 – просверлить маленькую деталь

Маленькая деталька из листового материала может доставить немало хлопот при сверлении. Дело в том, что она при работе дрели прокручивается. Чтобы избежать такой неприятности, под деталь подкладываем кусок наждачки.

Хитрость № 5 – сверлим резину

Сверлить резину приходиться не часто, но когда это необходимо, то становиться не простой задачей. Без проблем просверлить резиновую пробку можно пробочным сверлом, предварительно замочив его в растворе соды или поташа.

Хитрость № 6 сверлим без сколов

Чтобы просверлить сквозное отверстие в дереве без сколов, сверлите его с двух сторон.

На этом все.

Друзья! Подписывайтесь и ставьте лайк!

Как правильно сверлить отверстия в металле

При работе с металлом, не обойтись без сверления отверстий. Работы с металлом относятся к сложным операциям. Это обуславливается, что детали из металла обладают высокой прочностью, для обработки которых нужно использовать специальное оборудование и технологии.

Сверлить отверстия может понадобиться в любой сфере и при выполнении работ на даче, дома или в гараже. Даже при ремонте машины, приходиться сверлить отверстия в металле. Если выполнять работу вы собираетесь не на рабочем месте, вам потребуется электрическая дрель или перфоратор с переходным патроном для сверла, а так же керно или метчик, для насечки центровки отверстия.

Если вам нужно сделать отверстия в небольших деталях, использовать лучше сверлильный станок. На нём вы будете уверены в правильном направлении сверла, и скорости сверления.

Какое сверло выбрать для сверления металла

Один из первых вопросов, который задают неопытные мастер-каким сверлом сверлить металл ? На самом деле, ответить грамотно не так и легко. Для обработки металла нужно использовать специальные сверла из быстрорежущей инструментальной стали. В них режущая часть изготовлена с добавлением нитрид-титана.

При выборе сверл для сверления металлов, основные и ходовые являются сверла из быстрорежущей инструментальной стали, в магазине их можно найти по отметке HSS.

При работе с чугуном, нержавейкой и прочими металлами которые тяжело поддаются обработке следует использовать сверла твердосплавного состава. Недостатком их является очень высокая цена, что делает работу дорогой.

Если же выбирать сверла с одним из лучших режущих свойств, это будет инструмент с добавлением кобальта, имеющий маркировку-P6M5K5. Это лучшее соотношение цена и качество.

Можно ли сверлить металл сверлом по бетону ?

Бывает необходимость сделать срочно отверстие в металле, и под рукой только сверло по бетону. На таком сверле наконечник выполнен из победита, который даёт возможность сверлить бетон, кирпич с боем. Воспользоваться таким сверлом для высверливания отверстия в металле не получится. Вы можете слизать победитовый наконечник сверла, особенно если попытаетесь воспользоваться сверлом большого диаметра или для высверливания толстого металла. Подытожив, победитовым сверлом просверлить металл не получится.

Однако, если победит заточить под правильным углом, сверлить металл возможно.

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит. Так вы его испортите.

Производить сверление металла нужно на низких или средних оборотах, не превышая 500-1000 оборотов.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Как правильно сверлить металлические изделия

Одним из самых важных параметров с высверливании отверстия является острота сверла. Если вы приобрели одно из самых дешевых сверл, оно может оказаться тупым и вовсе из мягкого металла, который не даст вам сделать и пару отверстий.

Насколько быстро будет срезаться и тупиться наконечник сверла, зависит скорость сверления, твердость металла, усилия прилагаемого на сверло, и охлаждения.

- При сверлении больших отверстий, предварительно нужно сделать отверстия меньшего диаметра. Так процесс будет намного быстрее, и сверла не будут так быстро тупиться.

- Для точной центровки отверстия, нужно воспользоваться керном, и накернить центр отверстия перед сверлением.

- Для охлаждения рабочей части сверла, нужно воспользоваться машинным маслом. Просто опустите рабочую часть сверла в емкость с маслом. Периодически повторяйте эту операцию. Можно использовать мыльную воду для охлаждения(за счёт снижения силы трения).

- При высверливании глубоких отверстий периодически доставайте сверло и освобождайте его от стружки.

Как сверлить листовой металл

При работе с листовым металлом особых трудностей возникнуть не должно, даже при высверливании отверстий большого диаметра. Единственное, нужно под место сверления подкладывать деревянный брусок, он поможет снять стружку. Когда вы чувствуйте, что почти просверлили металлический лист-уменьшите давление на сверло, это так же поможет уменьшить вероятность возникновения заусенец.

Как правильно делать отверстия в трубах

Основной проблемой при высверливании отверстий в круглых трубах, является сложность перпендикулярного сверления. Это означает, что отверстие с которого началось сверление, не соответствует выходному. Что бы решить эту проблему, нужно применять сверлильный станок, или специальные направляющие, которые можно сделать самому или приобрести готовые.

Как сверлить алюминий

Кто работал с алюминиевыми деталями, знает, что это мягкий металл. Основная проблема при сверлении алюминия, заключается в обильном обертывании стружкой сверла. Из-за этого сверло перестает сверлить и застревает в металле. Что бы избежать этого, нужно чаще доставать сверло из отверстия и снимать стружку.

Как сверлить нержавейку (нержавеющую сталь)

Нержавейка относится к легированной стали, выполнять сверление который не простое дело. Для того, что бы сверление было комфортное, желательно выбирать сверла с кобальтовым наконечником.

Сверлить нержавейку нужно на минимальных оборотах, а именно 100-200 оборотов в минуту. Такие обороты дают нужную скорость реза нержавейки и хорошее качество.

Если на вашем инструменте нет регулировки оборотов вращения, стоит нажимать кнопку периодически на секунду-две, что не даст быстро разогнаться сверлу.

Если нужно сделать отверстие большого диаметра, нужно применять коронки по металлу, которые дают возможность сверлить только по наружному диаметру отверстия.

Как сверлить отверстия большого диаметра

Когда требуется сделать отверстия большого диаметра в металле, нужно использовать инструмент подходящий для этой цели.

- Предварительно нужно сделать отверстие меньшего диаметра. Можно использовать несколько сверл постепенно увеличивая диаметр отверстия. Таким способом сверлам будет легче проходить металл, особенно толстый.

- Использование ступенчатого сверла. Такие сверла могут называть конусными.

- Применение специальных коронок по металлу. Высверливание отверстий большого диаметра коронками дается очень легко за счёт сверления только наружного диаметра отверстия. Коронка состоит из центрирующего сверла, которые вначале просверливает металл в центре и в дальнейшем направляет коронку. Сверление коронкой нужно производить на очень малых оборотах.

Один из лучших способов-использование коронок по металлу. Минусом этого метода, является не регулируемый диаметр коронки(продаются и регулируемые коронки, но такие покупать не советуем из-за их плохого качества). Под каждый диаметр отверстия нужно иметь разные коронки.

Как не затупить сверло по металлу ?

Во время сверления, можно запросто сжечь(затупить) рабочую часть сверла. Это происходит из-за больших оборотов, из-за которых сверло нагревается и плавиться. Этого избегают за счёт низких оборотов или смазки сверла охлаждающей смазкой.

Если специальной охлаждающей смазки для сверл нет, можно использовать машинное масло, которое снизит силу трения.

Как сверлить дрелью ?

Что бы разобраться как правильно сверлить дрелью металл, нужно вывести ряд основных правил, от которых не желательно отходить:

- Вам понадобиться дрель или шуруповерт, керн с молотком, средства защиты-очки и средство для охлаждения сверла(чаще всего машинное масло).

- В начале работ нужно разметить центр отверстия

- Надеть защитные средства. Стружка может легко отскочить в глаза. После чего извлечь от туда будет проблематично без специализированной врачебной помощи.

- Накернить центр отверстия.

- Начинать сверление на малых оборотах

- Периодически доставать сверло из отверстия очищая от стружки и охлаждая в масле.

Соблюдая выше изложенные правила и последовательность, можно без проблем делать отверстия любого диаметра. При выполнении которых срок годности сверла будет максимальным, за счёт выдержки малых оборотов и его охлаждения в масле.

На большом количество дрелей можно установить ограничитель глубины, который позволяет настраивать глубину сверления. Он может понадобиться вам при сверлении глухих отверстий.