- Что это такое?

- Классификация

- Технические характеристики

- Плюсы и минусы применения

- Сборка каркаса и вязка элементов

- Есть ли отличия армирования разных видов оснований?

- Заключение

- Композитная арматура — плюсы, минусы, характеристики

- Арматура термическая термоупрочненная

- Процесс закалки арматуры

- Термическая обработка арматуры

- Зачем красят концы арматуры? Всем, кто строит для себя, на заметку — Дзен дневник

- Большая Рнциклопедия Нефти Рё Газа

Бурное развитие химической промышленности опровергло это суждение, подарив человечеству большое количество новых синтетических материалов, в том числе прочный композит.

Из него стали изготавливать стержни, которые по своим характеристикам не уступают стальным прутам. В России уже в начале нулевых XXI века строители стали повсеместно вязать каркасы для монолитных фундаментов из композитных прутов.

Что это такое?

Это неметаллические стержни гладкого и периодического профиля. Их изготавливают из волокон, как природного, так и синтетического происхождения, которые затем пропитывают вязким полимером.

Классификация

Неметаллические стержни разделяют по основному исходному материалу на три группы:

Арматура стеклопластиковая (АСП) представляет собой стержни из стекловолокна, пропитанные термореактивными смолами.

Арматура стеклопластиковая (АСП) представляет собой стержни из стекловолокна, пропитанные термореактивными смолами.

Волокна создают прочные длинномеры, которые накрепко связаны быстротвердеющим вяжущим составом;

- Базальтопластиковые изделия (АБП) – это базальтовые волокна, скреплённые такими же полимерными смолами, что и АСП. Композитные стержни отличаются стойкостью к воздействию агрессивных сред.

- Углепластиковые длинномеры (АУП) являются самым прочным, но и самым дорогим материалом и для вязки каркасов монолитных фундаментов не применяется.

Технические характеристики

К основным техническим характеристикам композитной арматуры относятся следующие показатели:

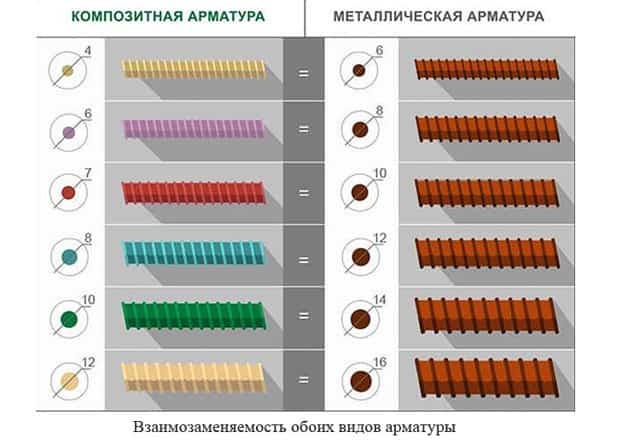

- Прочность на разрыв. Разрывная прочность является важнейшей характеристикой арматуры так, как она в монолите фундамента испытывает разрывные нагрузки. Прочность на разрыв композитных стержней в несколько раз выше стальных аналогов. Эта особенность полимерных длинномеров заметна, когда по расчётам композит ø 8 мм способна заменить стальные стержни ø 12 мм.

Там, где стержни работают на прогиб, применяют продукцию из стали. Композит не выдерживает такого вида деформации. - Модуль упругости. Характеристика отражает способность материала восстанавливать свою форму после деформационного воздействия со стороны внешних сил. Чем этот показатель выше, тем меньше вероятность появления микротрещин в массиве монолита. По этому параметру сталь превосходит полимер. Это относится к конструкциям, работающим на изгиб.

Модуль упругости стальной арматуры равен 200 000 Мпа. У композита он 55 000 Мпа. Поэтому вместо стальных стержней потребуется композитной арматуры практически в 4 раза больше. - Удельное удлинение. Параметр отражает увеличение длины стержня после его разрыва и выражается в процентах.

Сказать проще, характеристика влияет на растрескивание монолита. Чем выше её величина, тем больше риск разрушения бетонной конструкции.

Если удельное удлинение у стеклопластика и базальта составляет 2,2 — 2,5%, то у стали оно равно 25%.  Плотность. Характеризуется удельным весом материала. Чем больше вес одной единицы объёма стержня, тем она прочней.

Плотность. Характеризуется удельным весом материала. Чем больше вес одной единицы объёма стержня, тем она прочней.

У композита плотность примерно равна 2 тн/м3 тогда как у стали её величина составляет 7,85 тн/м3.- Теплопроводность. Способность материалов передавать тепловую энергию менее нагретым телам называют теплопроводностью.

Арматура, заложенная в фундаменте, с низкой теплопроводностью будет препятствовать утечке тепла из дома. Коэффициент теплопроводности композита – 0,35, у стали – 46. - Антикоррозионная стойкость. В этом отношении стальная продукция полностью проигрывает композитным стержням. Полимеры не подвержены коррозии, но зато теряют свои прочностные характеристики от старения.

- Диэлектрические свойства. В отличие от высокой электропроводности стальной арматуры композитные каркасы в монолите не создают помех для передающих электрических приборов.

Диэлектрические полимеры не препятствуют прохождению радиосигналов по причине отсутствия собственных электромагнитных полей. - Вес. От того сколько весит материал зависит общая масса фундамента. Использование композита значительно уменьшает давление фундамента на грунтовое основание.

Полимерный материал в отличие от стальных изделий переносят небольшими партиями в опалубку вручную.

Транспортировать пластиковые стержни намного проще, чем стальные. Во-первых, её хранят и перевозят в бухтах, а во-вторых, для перевозки достаточно использовать небольшой грузовик такой, как «Газель».

Для того, чтобы понять, насколько легче композит стальной арматуры, представлена таблица:

| Диаметр, мм | Вес 1 погонного метра арматуры, грамм | |

| Композит | Сталь | |

| Ø 6 | 56 | 220 |

| Ø 8 | 94 | 390 |

| Ø 10 | 145 | 615 |

| Ø 12 | 200 | 890 |

| Ø 14 | 280 | 1210 |

| Ø 16 | 460 | 1580 |

| Ø 18 | 560 | 2000 |

| Ø 20 | 630 | 2470 |

| Ø 22 | 730 | 2980 |

| Ø 24 | 850 | 3850 |

Плюсы и минусы применения

Чтобы оценить преимущества и недостатки композита нужно взвесить все плюсы и минусы полимерного материала по сравнению со стальными стержнями.

К преимуществам полимерных материалов следует отнести следующее:

- Лёгкий вес позволяет вручную манипулировать большими объёмами стержней при вязке каркаса фундамента, что на монтаже аналогичной стальной основы потребует больших усилий от рабочих.

- Композитная арматура диаметром до 6 мм реализуется скрученной в бухты. Это позволяет использовать для её транспортировки даже легковые автомобили.

- Невосприимчивость к коррозии даёт возможность хранить композитную продукцию в любых условиях. Единственным ограничением является хранение под навесом для защиты от ультрафиолета.

- Диэлектрические свойства полимера способствуют проницаемости монолитных конструкций радиосигналами. Это не создаёт помех для работы радиоэлектронных устройств.

- Небольшая теплопроводность каркаса повышает теплоизоляционные характеристики монолитных бетонных конструкций.

- Экологичность композитной продукции заключается в отсутствии вредных испарений при её разложении.

Внимание! Основное преимущество композита перед стальной продукцией заключается в более выгодной цене.

Для наглядного примера ниже приведена сравнительная таблица.

К недостаткам композита следует отнести следующие факторы:

- Упругость материала не даёт согнуть композитный стержень – он сразу ломается. При необходимости выполнения сложных узлов армокаркаса полимерные стержни совмещают со стальными стержнями.

- Невозможность применения сварки. Композит от сильного нагрева (выше 1500 С) разрушается. На заводе можно заказать стекловолоконные стержни с металлическими концами, чтобы была возможность сваривать арматуру в единый каркас.

- При резке стержней возникает опасность попадания мелкой острой пыли в органы дыхания и зрения. Работник должен работать в респираторе и защитных очках.

Работа с полимерными изделиями должна выполняться с соблюдением следующих правил:

- Брать, перемещать композитные стержни следует надев перчатки. Для этого лучше использовать хлопчатобумажные перчатки или рукавицы с нанесённым на тыльную сторону латексного покрытия.

- Бухты со стержнями диаметром до 10 мм переносят вручную. А бухты с композитом диаметром 12 мм и более перекатывают по территории. Нельзя допускать падения арматурной скрутки с высоты более чем 500 мм.

- Разматывают бухту только в вертикальном положении. Удаляют элементы упаковки и оставляют кольца, чтобы было удобнее нарезать арматуру на отрезки нужной длины.

- Режут композит диаметром до 8 мм угловой машинкой. Более крупные стержни разрезают дисковой пилой. Резчик должен работать в защитных очках и перчатках.

- Вязку арматуры осуществляют с помощью стальной проволоки и нейлоновых хомутов. Как это делается – смотрите ниже.

Сборка каркаса и вязка элементов

Монтаж композитного каркаса отличается от стального.

- Кардинальное отличие технологии вязки армокаркасов из композитных материалов от монтажа стальной арматуры заключается в том, что пластиковые стержни не могут гнуться. Поэтому узлы соединений частей полимерной конструкции представляют собой пересечения стержней под прямым углом.

- При возведении монолитных фундаментов композитную арматуру вяжут стальной проволокой с помощью вязального крючка, также используют «арматуровязчик» – специальный агрегат, работающий на аккумуляторе. Кроме того, для фиксации стержней в местах пересечений используют пластиковые клипсы. Для этого арматуру вкладывают в пазы и нажимают на ней рукой до щелчка.

- Для выдержки расстояний между арматурными сетками по вертикали применяют специальные пластиковые стойки. Помимо того, каждый столбик тоже является армирующим элементом каркаса.

- Автоматический вязчик сокращает монтаж каркаса в пять раз. Производительность инструмента выражается во времени, потраченном на создание одного арматурного узла, оно равно 0,98 секунды.

- В опалубке фундамента порой экономически целесообразно соединять полимерные стержни нейлоновыми стяжками. Их цена настолько низкая, что практически не влияет на удорожание монолитной конструкции.

Есть ли отличия армирования разных видов оснований?

Монолитные фундаменты бывают столбчатыми, ленточными и плитными конструкциями. Правила армирования для всех видов монолитных оснований одинаковы. Это в основном относится к нормативным зазорам между опалубкой, днищем и арматурным каркасом.

Потребитель всегда хочет развеять свои сомнения в том или ином продукте. Для этого он нередко обращается к сетевым форумам. Форумы, обсуждающие достоинства и недостатки композитной арматуры, помогают застройщику сориентироваться в правильном выборе марки полимерных стержней.

Многочисленные отзывы тех на различных форумах, кто пользовался композитной арматурой для возведения монолитных конструкций, в том числе и фундаментов, можно обобщить в следующей редакции:

- предпочтение композитной арматуре отдавали застройщики, у которых подвал дома планировался стать жилым помещением;

- выбор в пользу полимерной арматуры делался с целью существенного снижения давления дома на слабое грунтовое основание;

- при большом изгибающем моменте в основании фундаментной плиты выбирали композит в качестве арматуры, стержни которой в 3 раза прочней на разрыв стальных длинномеров;

- привлекательной особенностью полимерных стержней является их полная невосприимчивость коррозии.

Вот несколько форумов, где проходит активное обсуждение преимуществ и недостатков пластиковой арматуры для вязки арматурных каркасов по сравнению со стальным стержнями, обмен опытом применения композита в домашнем строительстве:

- srbu.ru;

- forumhouse.ru;

- forum.sakh.com.

Видео-отзыв об использовании стеклопластиковой арматуры для фундамента:

Заключение

При выборе вида арматуры для заливки монолитного фундамента, нужно в каждом конкретном случае взвесить все за и против стали или композита. Здесь играет большую роль не только прочность и надёжность, но и стоимость продукции.

Композитная арматура — плюсы, минусы, характеристики

Рассказываем о композитной арматуре, её плюсах и минусах, разбираем отзывы строителей.

Строительная композитная арматура представляет собой неметаллические волокна, связанные композитным составом. И хоть известна она ещё с 70-х годов прошлого века, в России пока не все имеют опыт работы с этим материалом. Рассказываем о композитной арматуре, её плюсах и минусах, разбираем отзывы строителей.

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Арматура композитная полимерная (АКП) — инновационный продукт, альтернатива традиционной стальной арматуре. Разработки велись в 60-х годах прошлого столетия параллельно в нескольких странах — как в СССР, так и в США. С применением композитной арматуры построено большое количество объектов в странах Европы, Японии, Канаде. Словом, за рубежом технологичный продукт получил широкое распространение. Узнайте больше как он используется в Европе и мире из нашей статьи. В России производство арматуры на основе композита регламентируется ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций», разработанного на базе ISO 10406-1:2008.

Материалом для изготовления арматуры служат углерод, базальт, арамид или стекло. Волокна сырья соединяются между собой в единый стержень, на который дополнительно наматывается ребро.

Далее стержень проходит через печь, где и твердеет под воздействием высокой температуры. По типу используемого типа сырья разделяют несколько видов неметаллической арматуры, плюсы и минусы каждой из которых незначительно различаются:

- АСК (стеклокомпозитная) — изготавливается в результате смешивания стекловолокна и специальных смол.

- АБК (базальтокомпозитная) — производится из волокон базальта, а роль связующего вещества выполняют органические смолы.

- АУК (углекомпозитная) — прочная арматура на основе углеводорода, но дороже композитных аналогов.

- ААК (арамидокомпозитная) — состоит из полиамидных волокон, которые по составу напоминают капрон или нейлон.

- АКК (комбинированная композитная) — стержни из стекловолокна, с внешней намоткой из базальтопластика.

Номинальные диаметры АКП согласно ГОСТ:

4 link=https://21kompozit.ru/stekloplastikovaya-armatura/4-mm/;6 link=https://21kompozit.ru/stekloplastikovaya-armatura/6-mm/;8 link=https://21kompozit.ru/stekloplastikovaya-armatura/8-mm/;10 link=https://21kompozit.ru/stekloplastikovaya-armatura/10-mm/;12 link=https://21kompozit.ru/stekloplastikovaya-armatura/12-mm/;14 link=https://21kompozit.ru/stekloplastikovaya-armatura/14-mm/;16 link=https://21kompozit.ru/stekloplastikovaya-armatura/16-mm/;18 link=https://21kompozit.ru/stekloplastikovaya-armatura/18-mm/;20 link=https://21kompozit.ru/stekloplastikovaya-armatura/20-mm/;22 link=https://21kompozit.ru/stekloplastikovaya-armatura/22-mm/;24 link=https://21kompozit.ru/stekloplastikovaya-armatura/24-mm/;28;32

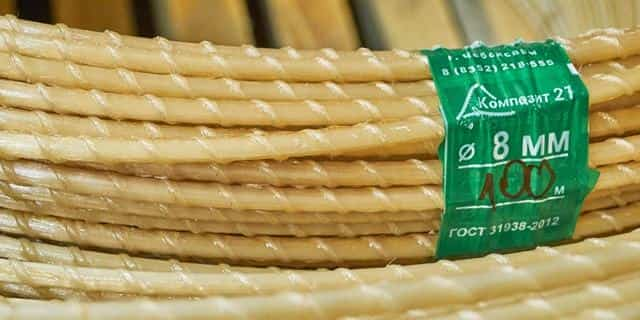

На примере завода «Композит 21» композитная стеклопластиковая арматура диаметром до 12 мм изготавливается в хлыстах по 3 и 6 метров, а также в бухтах по 50 и 100 метров. Стержни свыше 14 мм в диаметре выпускаются только в хлыстах. Сворачивание в бухты — один из плюсов АКП по сравнению со стальной арматурой, изготавливаемой прутками по 11,7 метра.

Для лучшего сцепления с бетоном профиль композитной арматуры не делают гладким. Различают два вида профилей:

- Условно-гладкий — для улучшения адгезии с бетоном стеклопластиковый стержень покрывают мелкофракционным кварцевым песком.

- Периодический — в процессе производства на стержень наматывается жгут из стекловолокна, который и служит анкеровочным ребром.

В отношении любого стройматериала можно назвать как преимущества, так и недостатки. В случае с АКП плюсов больше, чем минусов. Плюсы:

В отношении любого стройматериала можно назвать как преимущества, так и недостатки. В случае с АКП плюсов больше, чем минусов. Плюсы:

- легкий вес;

- высокая разрывная прочность;

- экономичность;

- энергоэффективность;

- долговечность;

- радиопрозрачность;

- простота монтажа;

- низкая теплопроводность;

- коэффициент расширения, схожий с бетоном.

Минусы:

- низкий модуль упругости;

- низкая термостойкость;

- сложность производства.

Разберем каждый плюс и минус подробнее.

Небольшой вес

Если сравнивать с металлом, то АКП легче в 8 раз. При её использовании снижается общий вес конструкции и нагрузка на фундамент. Также покупатели значительно экономят при транспортировке.

Высокая прочность

По данным испытаний, у композитной арматуры прочность на разрыв (или же сопротивление растяжению) в несколько раз выше, чем у стальной — 1000 МПа против 390 МПа соответственно.

Экономичность

Если использовать стеклопластиковую арматуру вместо стальной, то даже при замене диаметр в диаметр, она будет дешевле. А учитывая, что вместо металла можно использовать АКС меньшего размера, то экономия будет ещё значительнее. Также учитывайте экономию при транспортировке. К примеру, для армирования плитного фундамента требуется 4000 погонных метров. Чтобы привезти стальную арматуру потребуется длинномер, а стеклопластиковую можно увезти на легковом автомобиле.

Энергоэффективность

В строительных объектах, армированных композитной арматурой, рациональнее расходуются энергетические ресурсы. Этим объясняется популярность АКП на Западе, где энергоэффективность зданий — важный фактор в строительстве.

Долговечность

Срок службы более 80 лет. АКП устойчива к воздействию щелочей, кислот и к коррозии. Этот плюс стоит учитывать при возведении морских сооружений и укреплений для береговых линий.

В Канаде прошли испытания мореходных суден, изготовленные с применением стекловолокна и отслуживших более 60 лет. В результате тестов выяснилось, что существенного ухудшения прочности за шесть десятков лет эксплуатации не произошло.

Радиопрозрачность

АКП не создает помех для электромагнитных волн и радиосигналов. Её регулярно применяют при обустройстве кабинетов МРТ и научно-исследовательских станций, где используются сложные электрические приборы.

Коэффициент расширения как у бетона

Арматура и бетон одинаково реагируют на циклические температурные изменения, из-за чего внутри бетонной конструкции не возникает напряжения и трещин.

Простота монтажа

Вязка арматуры под силу любому рабочему с минимальным набором инструментов. При армировании длинных участков, её не нужно сваривать каждые 12 метров, как стальную, а просто размотать бухту и нарезать необходимую длину.

Низкий модуль упругости

Модуль упругости АКП меньше, чем у стали в 4 раза. Она легко изгибается и в некоторых случаях это может быть недостатком. Например, для армирования перекрытий композитными стержнями придётся делать специальные расчёты.

Низкая термостойкость

Композитная арматура относится к классу горючести Г1, то есть это самозатухающий материал. Но предел температуры, при которой она не теряет своих физико-механических свойств, невысокий, всего 200 градусов. То есть, применение АКП целесообразно в тех случаях, когда высокотемпературный нагрев исключен.

Сложность производства

Изготовление полимерной арматуры — высокотехнологичный и сложный процесс, требующий строгого соблюдения технологии, внимания к деталям и контроля качества. Любой может купить станок для производства, но не каждый способен сделать качественный продукт.

Покупатели не умеют на глаз определять некачественный товар, чем пользуются недобросовестные продавцы. Из-за продажи материала, изготовленного с нарушением технологии, вокруг АКП сложился негативный имидж.

Впрочем, эта проблема решаема — сотрудничайте лишь с крупными и проверенными производителями.

Миф №1. Нельзя применять композитную арматуру из-за низкого модуля упругости. На самом деле значение этого показателя важно только в работающих на прогиб конструкциях. А для элементов конструкций, расположенных на упругом основании важность этого фактора сводится к нулю, поскольку само основание не даст элементу прогнуться. Миф №2. Композитная арматура опасна для здоровья. На некоторых сайтах можно встретить утверждения, что АКП не экологична. На самом деле, в ГОСТе прописаны требования к безопасности арматуры. Регламентируется уровень запаха, удельная эффективная активность радионуклидов, концентрация определенных веществ.

Если эти показатели выше нормы, то можно говорить о том, что АКП опасна для здоровья. Тут вопрос доверия к производителю. Мы, например, провели санитарно-эпидемиологическую экспертизу нашей арматуры, которая показала полное соответствие нормам и безопасна для здоровья.

Миф №3. Композитная арматура дороже стальной.

Также злые языки утверждают, что АКП дороже стальной арматуры. На самом же деле, можно просто открыть сайт магазина «Леруа Мерлен» и сравнить цены.

Цена за метр металлической арматуры 10 мм — 48 рублей, цена стеклопластиковой арматуры 10 мм — 34 рубля за метр.

А если использовать, как принято, АКП меньшего диаметра (согласно таблице равнопрочной замены), то разница в цене будет ещё более существенна.

Добавьте сюда экономию при транспортировке, а также экономию при эксплуатации здания. И всё станет очевидно. На форумах много пишут про композитную арматуру. Отзывы как положительные, так и отрицательные. Впрочем, нельзя забывать, что часто негативный образ складывается из-за товара низкого качества или ошибок в его применении.

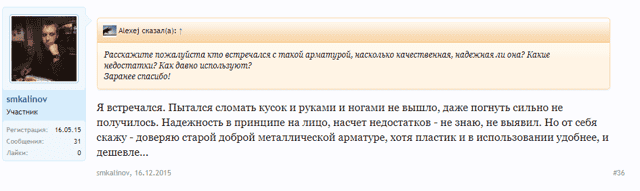

Отзыв №1. Арматура хорошая, но применять я её, конечно, не буду…

Пользователь форума признаёт, что стеклопластик и удобнее, и дешевле, но всё равно доверяет металлу. Сложно принять новый незнакомый материал, пусть даже его активно используют в Европе уже несколько десятилетий.

Пользователь форума признаёт, что стеклопластик и удобнее, и дешевле, но всё равно доверяет металлу. Сложно принять новый незнакомый материал, пусть даже его активно используют в Европе уже несколько десятилетий.

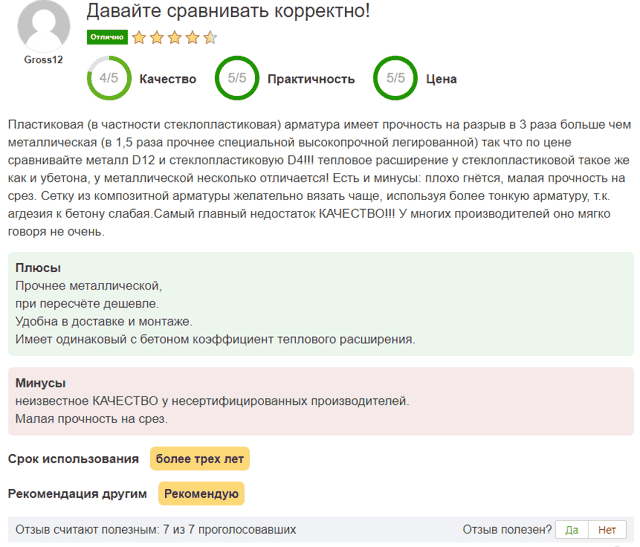

Отзыв №2. Много плюсов, но есть и минусы

Комментатор правильно подметил, что у многих производителей качество не очень. Мы и сами видели образцы с так называемым гидроударом (внутренними трещинами), который возникает из-за нарушений технологии производства.

Комментатор правильно подметил, что у многих производителей качество не очень. Мы и сами видели образцы с так называемым гидроударом (внутренними трещинами), который возникает из-за нарушений технологии производства.

Отзыв №3. Хороша для фундаментов, не подходит для перекрытий

Совершенно верно. В перекрытиях композитную арматуру следует применять с осторожностью. Если быть более правильным, применение в плитах перекрытий требует специального расчёта от инженера-проектировщика.

Совершенно верно. В перекрытиях композитную арматуру следует применять с осторожностью. Если быть более правильным, применение в плитах перекрытий требует специального расчёта от инженера-проектировщика.

Отзыв №4. Нет контроля качества у производителей.

Стенограмма отзыва с видео:Почему стеклопластиковая арматура не столь популярна в строительстве? Казалось бы очень хороший материал, удобный в работе, но всё же. Помимо конструктивных особенностей, например, стеклопластиковую арматуру нельзя использовать в консолях, в каких-то балках, ещё и отношение производителей к качеству очень плохое. То есть, вот например, я купил арматуру и видно — здесь желтоватый цвет, здесь уже коричневатый. Какие-то наплавы на ней непонятные. Почему-то она стала местами коричневая. И ещё один момент. Я распустил бухту, а здесь уже сломан стержень в некоторых местах. В четырёх местах арматура сломана. Это как её нужно было скручивать, чтобы так сломать. Мне кажется, по причине отсутствия контроля качества это арматура не так популярна как металлическая, вернее стальная.

Снова обратимся к ГОСТ 31938-2012, согласно которому технические характеристики АКП должны соответствовать следующим параметрам:

;АБК;АСК;ААК;АУК;АКК

Предел прочности при сжатии, МПа;300;300;300;300;300 Предел прочности при растяжении, ГПа;800;800;1400;1400;1000 Предел прочности при поперечном срезе, МПа;150;150;190;350;190 Модуль упругости при растяжении, МПа;50;50;70;130;100

Как видно из таблицы, стеклокомпозитная и базальтокомпозитная арматура уступают по своим характеристикам другим видам. Но при этом они и дешевле. Поэтому по соотношению «цена-качество» они будут самыми оптимальными, а другие виды не получили широкого распространения. Если же сравнить стеклопластиковый и базальтовый стержни между собой, то второй, в свою очередь, дороже. Хотя по характеристикам они абсолютно одинаковые. Единственное различие — это верхний порог температуры, которую способен выдержать материал без потери физико-механических свойств. Для АСК — 200 градусов, для АБК — 400 градусов. Поэтому, переплачивать за базальтовые армирующие материалы стоит только в том случае, если показатель термостойкости важен для вашего объекта. Композитная арматура набирает все большую популярность в нашей стране, вытесняя стальную на всё большем и большем количестве объектов.

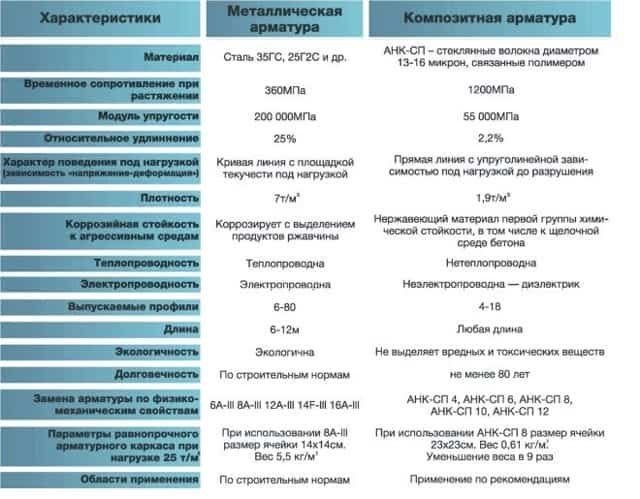

Сравнение принято проводить по электрическим и физико-механическим характеристикам, взаимодействием с внешними факторами и экологичности обоих материалов. Все эти показатели приведены в следующей таблице.

Недостаточно высокая популярность неметаллических армирующих материалов объясняется относительной молодостью по сравнению с металлом. Материал разработан лишь во второй половине XX века и пока нет фактических подтверждений 80-летнему сроку службы материала. Хотя, например, газобетон также появился в СССР примерно в эти же годы и пока не подтвердил своей долговечности. Но это не мешает застройщикам активно использовать его при строительстве домов. К примеру, в Новосибирской области 95% новых зданий возводится из газобетонных блоков. В любом случае, не бывает идеальных материалов, каждый обладает как плюсами, так и минусами. А выбор каждый для себя делает сам.

Недостаточно высокая популярность неметаллических армирующих материалов объясняется относительной молодостью по сравнению с металлом. Материал разработан лишь во второй половине XX века и пока нет фактических подтверждений 80-летнему сроку службы материала. Хотя, например, газобетон также появился в СССР примерно в эти же годы и пока не подтвердил своей долговечности. Но это не мешает застройщикам активно использовать его при строительстве домов. К примеру, в Новосибирской области 95% новых зданий возводится из газобетонных блоков. В любом случае, не бывает идеальных материалов, каждый обладает как плюсами, так и минусами. А выбор каждый для себя делает сам.

Статья была вам полезна? Если да, то поделитесь ею в социальных сетях! Или читайте ещё один наш материал об эксперименте по изготовлению забивной сваи из композитной арматуры.

Арматура термическая термоупрочненная

В последнее время значительно возрос спрос на высокопрочную арматуру с пределом текучести от 500 МПа и выше. Но высокая прочность – не единственное требование. Арматура должна обладать соответствующим временным сопротивлением, способностью изгибу и сварке.

Традиционный подход, который использовался для достижения вышеперечисленных свойств – использование легирующих элементов: Si, Mn, Cr, V, Nb – оказался довольно затратным.

Недешевая стоимость легирующих элементов для производства низколегированных и микролегированных марок стали стала толчком к поиску альтернативных решений.

Процесс закалки арматуры

Был разработан процесс закалки и самоотпуска низкоуглеродистых марок стали, который позволяет производить арматуру с различными механическими свойствами из заготовок с единым химическим составом. Термоупрочнение позволило снизить не только себестоимость продукции, но и упростить процесс плавки.

Существует несколько процессов термического упрочнения, которые позволяют производить арматуру с высоким показателем предела текучести. Такие прутки впоследствии могут использоваться для создания сварных арматурных сеток, которые являются универсальной составляющей фундаментов, перекрытий, настилов и т.д.

В процессе термомеханической обработки микроструктура преобразуется до отпущенного мартенсита по окружности и ферритно-перлитного внутреннего стержня. Таким образом, прочность прутка зависит от слоя отпущенного мартенсита, а пластичность – ферритно-перлитного слоя.

Термическая обработка арматуры

Процесс термической обработки происходит следующим образом: нагретая до определённой температуры заготовка прокатывается в стане до конечного размера и формы, т.е. до получения арматуры заданного сечения.

Затем заготовка покидает последнюю чистовую клеть. Ее быстро охлаждают значительным количеством воды (процесс закалки), что позволяет увеличить прочность поверхности (т.е. создать мартенситный слой). На данном этапе только внешний слой превращается в мартенсит, тогда как внутренний слой (ядро) остается аустенитом.

Второй этап начинается, когда арматурный пруток покидает закалочную камеру. На этом участке температура ядра значительно выше, чем температура внешнего слоя. Соответственно, тепло передается к внешнему слою и происходит отпуск мартенситного слоя, сформированного на первом этапе.

Третий этап подразумевает охлаждение при температуре окружающей среды. Обычно для этих целей используется холодильник, который является связующим звеном между прокатным станом и участком отделки проката.

Аустенитная структура постепенно превращается в ферритно-перлитную. Конечная структура арматурного прутка состоит из пластичного ферритно-перлитного ядра и прочного внешнего мартенситного слоя по окружности.

Таким образом, арматура обладает уникальным сочетанием свойств: прочностью и пластичностью одновременно.

Статью подготовила Александра Капустинская

Зачем красят концы арматуры? Всем, кто строит для себя, на заметку — Дзен дневник

- Приветствую Вас, уважаемые гости и постоянные читатели моего блога!

- Арматура, на сегодняшний день, это один из самых продаваемых строительных материалов. Очень трудно представить стройку без применения стальных стержней, с помощью арматуры сооружаются фундаменты, перекрытия, несущие колонны, перемычки оконных и дверных проемов, а на неровных участках ставятся опорные стены, делаются септики и прочее прочее…

- Практически все, кто сталкивался со стройкой создание (возведение) зданий, строений и сооружений, знают, что не вся арматура одинакова, хотя по ее «одношерстному» виду это трудно сказать.

В накладной или товарном чеке можно встретить вот такое обозначение стандартный идентификатор (каталожный номер) промышленного изделия определённой конструкции, его составной части или материала стального прута: A240 (A-I) или A500 (А-III). Эта маркировка является сочетанием старой и новой систем множество элементов, находящихся в отношениях и связях друг с другом, которое образует определённую целостность, единство.

Устаревшая советская система маркировки предполагала использование римских цифр A-I, A-II, A-III, A-IV, A-V, A-VI, а в наши дни арматура маркируется следующим образом многозначное слово A240, A300, A400, A500, A600, A800, A1000, поэтому чтобы избежать путаницы, было принято решение маркировать арматуру сразу по двум стандартам, из-за чего мы можем видеть старые и новые обозначения: A400 (А-III) или А-III (A400).

Завод изготовитель после металлопроката всегда на смотанную пачку вешает бирочку, дабы отличать стержни по их маркировкам:

Кроме того официальное название — Тоголезская Республика; (фр.

République togolaise) — государство в Западной Африке, граничащее с Ганой на западе, Бенином на востоке и Буркина-Фасо на севере, к маркировке нанесение условных знаков, букв, цифр, графических знаков или надписей на объект с целью его дальнейшей идентификации (узнавания), указания его свойств и характеристик стержней всегда приписывают одно из обозначений: «К», «С» или «Aт».

- «K» означает, что стальные пруты река в Восточной Европе, левый приток Дуная коррозиеустойчивы, например A500К.

- «C» означает, что арматура свариваемая (A500С), ее соединение возможно не только методом скрутки вязальной проволокой, но и сварки.

- «Aт» — это термообработанная сталь (Aт500).

- Само числительное в маркировке обозначает предел текучести, чем оно выше топоним в России, может означать: Выша — река европейской части России, правый приток реки Цна, тем выше класс в классификации — группа предметов или явлений, обладающих общими признаками, а соответственно выше и надежность свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных условиях применения, технического конструкции составление, построение.

- К примеру Пример (риторика) — понятие в риторике, частный случай, применяемый для объяснения общего:

A240 (A-I) — это гладкие прутки многозначное слово: Прут — тонкая ветка дерева или кустарника без листьев холодной прокатки, а стальные стержни A500 (A-III) — это уже высоколегированная сталь сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % горячей прокатки процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными), в которую добавляются титан, кремний химический элемент 14-й группы (по устаревшей классификации — четвёртой группы главной подгруппы, IVA), третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным, хром химический элемент 6-й группы (по устаревшей классификации — шестой группы побочной подгруппы, VIB), четвёртого периода периодической системы химических элементов Д. И. Менделеева, с атомным и пр. Такая арматура уже на порядок гармоничное, ожидаемое, предсказуемое состояние или расположение чего-либо прочнее.

- При покупке на металлобазах многие замечают, что концы может означать: Конец — завершённость чего-либо; предел, граница, край какого-либо объекта или события, а также его часть, примыкающая к этому пределу арматуры окрашены в различные цвета: это могут быть синий, желтый, зеленый, красный цвета и/или их сочетание.

- Зачем это делает производитель?

- Дело в том, что арматура с завода промышленное предприятие, основанное на применении машин, характеризующееся крупномасштабным производством маркируется только на бумажной этикетке, которая практически всегда срывается или в ней затирается текст, ведь чтобы попасть к конечному потребителю, вязанку несколько раз поднимут краном и она много километров проедет под солнцем и дождем.

- Окрас концов арматуры напрямую связан с логистикой, во-первых, для того, чтобы издалека было видно где и какая арматура располагается, а во-вторых, цвет повторяет класс на бирке изделия.

Цветовая палитра определена:

В черный цвет «» (англ окрашивают арматуру Ат1200.

Сочетанием комбинаторике сочетанием из n {displaystyle n} по k {displaystyle k} называется набор из k {displaystyle k} элементов, выбранных из n {displaystyle n} -элементного множества, в котором не синего и красного может означать: Красный цвет — область цветов в длинноволновой части видимого спектра, соответствует минимальной частоте электромагнитного поля, воспринимаемой человеческим глазом цветов окрашивают Ат1000К.В синий цвет — Ат1000.Красно-зеленый — Ат800К.В зеленый — Ат800.Желто-белый — Ат600С.Желто-красный — Ат600С.Желтый — Ат600.Бело-синий — Ат500С.Белый — Ат400С.

Арматурный стержень Стержень — главная часть чего-либо (англ. core, pivot) красится либо с торца, либо по продольной части не дальше, чем 50 см от конца.

Если же сталь не термообработана (не «Ат»), то добавляется ко всем цветам еще штрих красного цвета.

Поэтому, практически всегда таким образом можно сверить, какого класса арматурные стержни к вам приехали!

Большая Рнциклопедия Нефти Рё Газа

Cтраница 3

РџСЂРё повышении температуры нагрева металлической формы ударная вязкость настолько снижается, что РїСЂРё температуре формы 350 — 400 кривая средней ударной вязкости термообработанной стали пересекает показатели средней ударной вязкости металла, залитого РІ песчаные формы ( СЃРј. фиг. [31]

Подъемный кран, изготовленный из низкоуглеродистой сырой стали, по характеристикам материала имеет такую же жесткость, как кран, изготовленный из качественной термообработанной стали. Однако он деформируется и осядет под действием повышенных нагрузок, которые во втором кране вызовут лишь незначительные упругие деформации. [33]

Редукторы, установленные на мощных турбоустановках ( турбокомпрессоры и турбогазодувки), работают с высокой окружной скоростью и обеспечивают передачу значительных мощностей, поэтому при их изготовлении из легированной термообработанной стали должна быть обеспечена повышенная точность обработки. Приведенные выше способы ревизии и ремонта зубчатых передач не применяются к редукторам мощных турбоустановок, которые в последние годы находят значительное распространение на нефтезаводах. [34]

Наибольшая твердость рабочих поверхностей зубьев и наиболее высокие механические свойства их сердцевины, а следовательно, и наименьшие габариты и вес привода могут быть получены при изготовлении зубчатых колес из термообработанных сталей. Поэтому в настоящее время сталь является основным материалом для изготовления зубчатых колес и единственным для зубчатых колес высоконагруженных ответственных передач с минимальными габаритами и весом. [35]

При относительно большой жесткости С ( рис.

2) ( отсутствие прокладок, оптимальная площадь стыка, шлифованные или шабренные плоскости стыков) и относительно малой жесткости болта Сб ( выполнение его из термообработанной стали со стержнем уменьшенного диаметра максимально большой длины) переменная составляющая, приходящаяся на болт, будет значительно меньше. [36]

Обозначения: d3 — диаметр заготовки РїРѕРґ накатывание резьбы плашками Рё роликами, РѕСЃРё которых параллельны, РІ РјРј; d3 — диаметр заготовки РїРѕРґ накатывание резьбы СЃ осевым перемещением заготовки между роликами РІ РјРј; DQ — наружный диаметр накатываемой резьбы РІ РјРј; dt — внутренний диаметр накатываемой резьбы РІ РјРј; dCD та — максимальный средний диаметр накатываемой резьбы РІ РјРј; Р° 0 01 РјРј для термообработанной стали Рё 0 05 РјРј для стали отожженной; Р° — СѓРіРѕР» профиля резьбы; t — толщина слоя покрытия РІ РјРј; обычно РїСЂРё хромировании t 0 025 РјРј, РїСЂРё цинковании t 0 013 РјРј. [37]

В формулах табл.

111 приняты обозначения: d3 — диаметр заготовки РїРѕРґ накатывание резьбы плашками, роликами, РѕСЃРё которых параллельны, РІ РјРј; d3 — диаметр заготовки РїРѕРґ накатывание резьбы СЃ осевым перемещением заготовки между роликами РІ РјРј; dQ — наружный диаметр накатываемой резьбы РІ РјРј; di — внутренний диаметр накатываемой резьбы РІ РјРј; dcp max — максимальный средний диаметр накатываемой резьбы РІ РјРё; Р° 0 01 РјРј для термообработанной стали Рё Р° 0 05 РјРј для стали отожженной; a — СѓРіРѕР» профиля резьбы; t — толщина слоя покрытия РІ РјРј; обычно принимается РїСЂРё хромировании 0 025 РјРј, РїСЂРё цинковании t 0 013 РјРј; s — шаг резьбы РІ РјРј; tz — высота профиля резьбы. [38]

В формулах табл.

111 приняты обозначения: d3 — диаметр заготовки РїРѕРґ накатывание резьбы плашками, роликами, РѕСЃРё которых парад лельны, РІ РјРј; d3 — диаметр заготовки РїРѕРґ накатывание резьбы СЃ осевым перемещением заготовки между роликами РІ РјРј; d0 — наружный РґРёР° метр накатываемой резьбы РІ РјРј; di — внутренний диаметр накаты ваемой резьбы РІ РјРј; dcp max — максимальный средний диаметр накатываемой резьбы РІ РјС‡; Р° 0 01 РјРј для термообработанной стали Рё Р° 0 05 РјРј для стали отожженной; Р° — СѓРіРѕР» профиля резьбы; t — толщина слоя покрытия РІ РјРј; обычно принимается РїСЂРё С…СЂРѕРјРё ровании t 0 025 РјРј. [39]

В практике строительства особенно широко распространена арматура периодического профиля из стали марки Ст. Термообработанные стали в арматуре железобетона применяют редко.

Сталь высокой прочности широко используют в предварительно напряженной арматуре, но она, как правило, сварке не подвергается. Ниже приведены способы соединения арматуры.

[40]

Хромистые нержавеющие стали обладают удовлетворительной стойкостью в условиях загрязненного воздуха, воды, пара, в растворах щелочей слабой концентрации, в несоленых мясных продуктах и других слабо агрессивных средах. Микроструктура термообработанной стали состоит из феррита и сорбита, вытянутых полосами вдоль направления прокатки. Стали 30X13 и 40X13 после закалки и низкого отпуска имеют высокую твердость и применяются для изготовления ножей, хирургического и другого инструмента и пружин. Наибольшая коррозионная стойкость перечисленных сталей достигается после термической обработки и полирования. [41]

Рто обусловливает существенное увеличение предела выносливости РїРѕ разрушению ( более чем РІ 3 раза РїРѕ сравнению СЃ отожженным состоянием), сопровождающееся появлением нераспространяющихся усталостных трещин. Поверхностный наклеп термообработанной стали 0 8 РїСЂРёРІРѕРґРёС‚ Рє увеличению остаточных напряжений сжатия Рё дополнительному увеличению предела выносливости РїРѕ разрушению. Однако доля эффекта, приходящаяся РЅР° поверхностный наклеп, существенно меньше, чем РїСЂРё упрочнении сталей без остаточных сжимающих напряжений термического происхождения. [42]

При работе резцами из сплава ТЗОК4 износ получается значительно меньшим, чем для сплава Т15К6 ( фиг.

РџСЂРё обработке легированной термообработанной стали РїСЂРё скорости резания 150 Рј / РјРёРЅ, Рё1000 для сплава РўР—РћРљ4 получилось равным 9 6 РјРє, Р° для сплава Рў15Рљ6 — равным 24 РјРє. [43]

Цангу изготовляют из пружинной термообработанной стали. [45]

Страницы: 1 2 3 4 5