- Дробилки, шредеры и измельчители пластика — что это и как это работает? — Блог Станкофф.RU

- Что такое промышленный шредер? Виды промышленных шредеров. | АДВ-Сервис

- По своей конструкции шредеры делятся на:

- Однороторные шредеры

- Принцип работы однороторного (одновального) шредера:

- Двухвальные шредеры

- Четырёхвальный шредер

- По назначению, промышленные шредеры делятся на:

- Универсальные промышленные шредеры.

- Основные производители универсальных шредеров:

- Промышленные шредеры (измельчители) для ТБО и строительного мусора

- Основные производители промышленных шредеров для ТБО:

- Промышленные шредеры для измельчения дерева

- В зависимости от требуемой задачи и вида измельчаемого материала могут комплектоваться различными дополнительными опциями:

- Основные производители шредеров для дерева:

- Промышленные шредеры для измельчения пластмасс

- Основные производители шредеров для пластмасс:

- Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

- Разновидности и конструкция

- Дробилки и шредеры для металлолома, стружки и другого вторичного сырья

- Промышленный шредер для металла

- Требования к оборудованию

- Четырехвальный шредер серии FS

- Как заказать

1/6

800,00 $

/компл. (Перевозка)

CN

Supplier >

1/6

5 000,00 $-30 000,00 $

/ компл.

1/6

1 400,00 $-2 800,00 $

/ шт.

1/6

14 800,00 $-15 000,00 $

/ компл.

Max.Production Capacity (Kg/H): 17000

CN

Supplier >

1/6

Max.Production Capacity (Kg/H): 600

CN

Supplier >

1/6

3 500,00 $-8 000,00 $

/ компл.

CN

Supplier >

1/6

60 000,00 $-80 000,00 $

/ компл.

CN

Supplier >

550,00 $-700,00 $

/ компл.

Max.Production Capacity (Kg/H): 500

CN

Supplier >

8 000,00 $-8 900,00 $

/ компл.

Max.Production Capacity (Kg/H): 2000

CN

Supplier >

Max.Production Capacity (Kg/H): 17000

CN

Supplier >

10 000,00 $-50 000,00 $

/ компл.

1 000,00 $-6 200,00 $

/ компл.

CN

Supplier >

CN

Supplier >

15 800,00 $-43 200,00 $

/ компл.

Max.Production Capacity (Kg/H): 5000

CN

Supplier >

2 510,00 $-2 580,00 $

/ компл.

Max.Production Capacity (Kg/H): 8000

CN

Supplier >

50 000,00 $-250 000,00 $

/ компл.

5 000,00 $-45 000,00 $

/ компл.

CN

Supplier >

Max.Production Capacity (Kg/H): 1500

CN

Supplier >

3 280,00 $-19 800,00 $

/ компл.

Max.Production Capacity (Kg/H): 17000

CN

Supplier >

CN

Supplier >

5 000,00 $-15 000,00 $

/ компл.

CN

Supplier >

3 542,52 $-41 269,84 $

/ компл.

Max.Production Capacity (Kg/H): 4000

CN

Supplier >

CN

Supplier >

2 600,00 $-2 800,00 $

/ компл.

CN

Supplier >

4 800,00 $-51 000,00 $

/ компл.

CN

Supplier >

2 500,00 $-9 600,00 $

/ компл.

1 300,00 $-5 000,00 $

/ компл.

Max.Production Capacity (Kg/H): 2000

15 500,00 $-16 000,00 $

/ компл.

Max.Production Capacity (Kg/H): 5000

CN

Supplier >

9 900,00 $-10 005,00 $

/ компл.

Max.Production Capacity (Kg/H): 15000

5 000,00 $-100 000,00 $

/ шт.

28 300,00 $-29 300,00 $

/ компл.

Max.Production Capacity (Kg/H): 17000

CN

Supplier >

0,00 $

/компл. (Перевозка)

Max.Production Capacity (Kg/H): 200

1 000,00 $-2 600,00 $

/ компл.

Max.Production Capacity (Kg/H): 300

3 000,00 $-30 000,00 $

/ компл.

900,00 $-1 050,00 $

/ компл.

Max.Production Capacity (Kg/H): 3000

3 430,00 $-3 705,00 $

/ компл.

Max.Production Capacity (Kg/H): 300

CN

Supplier >

24 000,00 $-25 000,00 $

/ компл.

Max.Production Capacity (Kg/H): 3000

Дробилки, шредеры и измельчители пластика — что это и как это работает? — Блог Станкофф.RU

С каждым годом увеличивается объем производства пластика, ПВХ , ПЭТ тары, и прочих полимерных изделий. Дробилки для пластика предназначены для дробления объемных пластмассовых отходов c целью получения пластмассовой крошки. Повторное использование этих остатков пластмасс для производства других пригодных для использования материалов — это экологически безопасный способ, для переработки полимеров, благодаря которому, можно получить большие выгоды.

Пластик в настоящее время является наиболее часто используемым и наиболее загрязняющим материалом на планете, и люди даже используют термин «белое загрязнение» для обозначения загрязнения пластиком.

Пластмассы разлагаются долго, некоторые из них содержат токсичные вещества, а свалки могут вызвать загрязнение почвы и грунтовых вод, поэтому их необходимо утилизировать особым образом.

Пластмассы могут быть переработаны для производства новых продуктов, и большинство из них имеют высокую теплотворную способность и могут использоваться в энергетических целях, например, для производства отработанного топлива (RDF) или твердого регенерированного топлива (SRF). Промышленные измельчители могут предварительно обрабатывать пластмассовые отходы, чтобы уменьшить их размер и повысить эффективность просеивания и сортировки.

Все перерабатываемые материалы можно условно разделить на три вида:

- Пленочные — полипропиленовые, акриловые, полиэтиленовые и ПВХ пленки отличаются высокой эластичностью. Для их измельчения нужны установки разрезающего или разрывного действия.

- Мелкие и тонкостенные — к ним относятся ПЭТ тара, небольшие канистры для ГСМ и ЛКМ, пластиковые трубы. Измельчители должны быть оснащены более мощными ножами или зубьями.

- Крупные и толстостенные — литники, профили и брак формовки измельчают ударным способом, сдавливанием или истиранием.

От габаритов отходов зависят размеры загрузочного окна, бункера, системы завалки, исполнительного механизма и профилировочного сита. Подача может выполняться вручную, при помощи ленточного конвейера или грузоподъемной машины.

По своей конструкции дробилки пластика делятся на 4 типа:

- Роторные;

- Однороторные шредеры с гидравлической пресс-плитой;

- Двухроторные и четырехроторные шредеры.

- Молотковые;

- Щековые;

- Конусные;

- Валковые;

- Центробежные.

Однороторные шредеры:

Однороторный (одновальный) шредер — это низкооборотный измельчитель с гидравлической пресс-плитой (подпрессовщиком) для дробления отходов большой толщины и высоким сопротивлением к измельчению: гофрокартон, отходы древесины, деревянные ящики и поддоны, различные виды пластмасс, объемные полимерные емкости, пластиковые трубы, литники, ТБО, автомобильные шины.

Принцип работы однороторного (одновального) шредера: Материал для измельчения подается в загрузочный бункер шредера. Загрузка материала может осуществляться вручную или механически, с помощью наклонного конвейера или погрузчика.

Гидравлическая пресс-плита (подпрессовщик) возвратно-поступательным движением прижимает поступающий материал к вращающемуся ротору, с установленными на нем ножами, которые и осуществляют измельчение. Сила давления гидравлической пресс-плиты регулируется автоматически.

При предельном давлении на режущий вал шредера пресс-плита автоматически прекращает подачу материала и возвращается в исходное положение.

Процесс измельчения продолжается до тех пор, пока частицы измельчаемого материала не смогут пройти сквозь ячейки фракционного сита, установленного под ротором шредера.

Двухвальные шредеры:

Двухвальный шредер благодаря высокому крутящему моменту позволяет измельчать практически любые отходы.

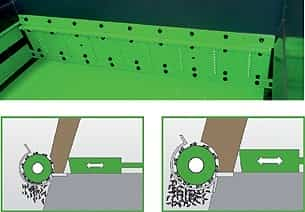

Описание работы двухвального шредера: При загрузке отходов в загрузочный бункер они захватываются ножами в виде крюков и режущими дисками, смонтированных на двух валах, двигающихся навстречу друг другу и измельчаются до необходимой фракции. А боковые накладки очищают ножи, диски и обеспечивают ссыпание материала вниз.

Четырёхвальный шредер:

Четырёхвальные шредеры способны измельчать любые виды отходов: твердые бытовые отходы (ТБО), крупногабаритные отходы (КГО), полимерные отходы разной твёрдости и толщины, бумагу, картон, дерево, отходы кожевенного и текстильного производства, автомобильные покрышки, резинотехнические отходы, асфальт.

Измельчение в молотковой дробилке происходит за счет ударов закрепленных при помощи шарниров на вращающемся роторе молотков. Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Молотковая дробилка редко применяется для переработки пластмасс. Как правило она используется при измельчении деталей из малоабразивных и волокнистых материалов. Размер частиц после дробления на такой машине находится в диапазоне 0,5-10 мм в зависимости от исполнения машины.

Измельчение в такой машине происходит путем сжатия исходной детали между щеками за счет деформации раздавливанием и изгибом.

При этом одна из щек дробилки как правило неподвижна, другая приводится в движение от подключенного механизма.

При движении щёк навстречу перерабатываемые части раздавливаются, а при обратном движении – материал выпадает в накопитель. В случае, если размер частиц еще недостаточно мал, они попадают в следующий цикл работы агрегата.

Щековые дробилки применяются как отдельно, так и в связке с конусными дробилками. Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

В агрегатах этого типа измельчение происходит при помощи сжатия перерабатываемого материала между конусами, которые расположены друг в друге.

При этом дробление происходит внутри неподвижной конусной полости другим конусом, который производит круговое качание или так называемое гирационное движение.

В точке сближения конусов, измельчаемый компонент разламывается под воздействием давления и деформаций изгиба, а затем выпадает при раскрытии конусов.

В зависимости от исполнения конусные дробилки применяются для измельчения абразивных, прочных материалов, в том числе строительных, горных пород, минералов, керамики, стекла, огнеупоров и т.д. Эти машины используются в цементной и прочих направлениях строительной отрасли.

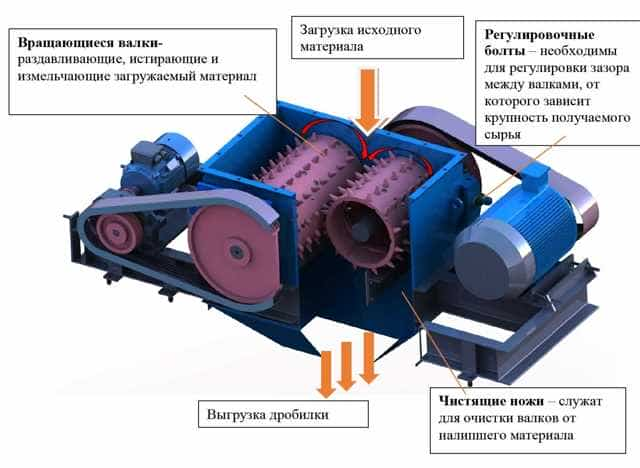

В валковой дробилке измельчение материала достигается путем его сжатия между параллельными цилиндрическими валками, вращающимися навстречу друг другу. Другим вариантом является сдавливание частиц между валком и неподвижной плитой.

Этот вид измельчающих машин работает за счет сил трения. Валки втягивают частицы перерабатываемого материала в случае, если их размер частиц составляет около 5 процентов от диаметра валков.

Такие машины используются для получения очень мелких частиц измельченного материала с высокой степенью однородности. Суть ее работы заключен в разгоне элементов измельчаемого материала внутри агрегата и дробление под действием центробежной силы Частицы на высокой скорости бьются об элементы внутренней полости агрегата и измельчаются.

Пластиковые бутылки

Пластиковые пакеты и пленки

Отходы пластмассовых изделий

Пластиковые отходы после измельчения

Пластиковые отходы после измельчения

Пластиковые отходы после измельчения

- Пластиковая дробилка должна быть установлена в вентилируемом положении, чтобы обеспечить отвод тепла от работающего двигателя и продлить срок его службы;

- Не забывайте добавлять смазочное масло в подшипники через регулярные промежутки времени, чтобы обеспечить смазочные свойства подшипников;

- Регулярно проверяйте режущий инструмент и винт, усиливайте фиксацию между лезвиями и упором для инструмента, затягивая винт вращающегося и неподвижного лезвия после того, как новая машина для измельчения пластика проработает час;

- Перед вторым запуском очистите в машине остатки измельченного материала, уменьшив пусковое сопротивление.

Следите за рабочим состоянием дробилки все время во время рабочего процесса. Прежде всего, подача материала должна быть равномерной, чтобы не возникала блокировка дробильной камеры; во-вторых, не работайте долго с перегрузкой.

Если возникают такие явления, как вибрация, шум, превышение температуры подшипников и машины, разбрызгивание материалов наружу и т.д.

, Немедленно прекратите работу, определите причину и продолжайте работать, только после устранения неисправности.

Ранее в блоге у нас была опубликована статья как сделать дробилку для пластика своими руками.

Что такое промышленный шредер? Виды промышленных шредеров. | АДВ-Сервис

Многие клиенты нам звонят и просят подобрать «дробилку-шредер» для измельчения какого-либо вида отходов, а самые продвинутые непременно хотят, чтобы эта «дробилка шредерного типа» дробила ВСЕ виды пластмасс и чуть ли не в готовую гранулу.

Дробилок шредерного типа просто не существует в природе, так как промышленные шредеры и дробилки — это оборудование разных классов и выполняют они разные задачи.

В данной статье мы рассмотрим промышленные шредеры, их виды и преимущества.

Промышленные шредеры используются для первичного (грубого) измельчения трудноизмельчаемых материалов до фракции 150-20 мм., которые невозможно измельчить в дробилках.

Преимущества использования промышленного шредера относительно роторных дробилок:

- возможность измельчать отходы любой толщины;

- меньший износ ножей, за счет более медленного вращения ротора;

- низкая стоимость обслуживания;

- меньший уровень шума.

Промышленные шредеры эффективно измельчают массивные деревянные отходы, стволы деревьев, железнодорожные шпалы, различный строительный мусор, автопокрышки, ТБО, старую мебель, корпуса холодильников, деревянные поддоны с гвоздями, отходы деревообработки, отходы древесных листовых материалов, макулатуру, отходы стекла, толстостенные отходы пластмасс, объёмные пластиковые емкости, литники, пластиковые трубы, ПЭТ бутылки, пленку, то есть практически любые виды существующих отходов.

По своей конструкции шредеры делятся на:

- Однороторные шредеры с гидравлической пресс-плитой;

- Двухроторные и четырехроторные шредеры.

Однороторные шредеры

Однороторный (одновальный) шредер — это низкооборотный измельчитель с гидравлической пресс-плитой (подпрессовщиком) для дробления отходов большой толщины и высоким сопротивлением к измельчению: гофрокартон, отходы древесины, деревянные ящики и поддоны, различные виды пластмасс, объемные полимерные емкости, пластиковые трубы, литники, ТБО, автомобильные шины.

|

Принцип работы однороторного (одновального) шредера:

Материал для измельчения подается в загрузочный бункер шредера. Загрузка материала может осуществляться вручную или механически, с помощью наклонного конвейера или погрузчика.

Гидравлическая пресс-плита (подпрессовщик) возвратно-поступательным движением прижимает поступающий материал к вращающемуся ротору, с установленными на нем ножами, которые и осуществляют измельчение. Сила давления гидравлической пресс-плиты регулируется автоматически.

При предельном давлении на режущий вал шредера пресс-плита автоматически прекращает подачу материала и возвращается в исходное положение.

Процесс измельчения продолжается до тех пор, пока частицы измельчаемого материала не смогут пройти сквозь ячейки фракционного сита, установленного под ротором шредера.

Видео работы одновального шредера

Размер фракции конечного материала зависит от диаметра ячейки фракционного сита (15-150 мм.). Роторы одновальных шредеров изготавливают гладкими и профилированными, с покрытием из износоустойчивых сплавов.

При измельчении твердых, абразивных или легконагревающихся материалов профилированный ротор более равномерно распределяет, появляющееся тепло от трения, по всей площади ротора, что исключает его перегрев или слипание сырья и намотку на ротор.

Режущие ножи шредера крепятся к ротору при помощи винтовых соединений.

При затуплении ножа необходимо: открутить его-повернуть на 90°- снова закрутить и использовать дальше. Квадратные ножи одновального шредера служат в 4 раза дольше.

Двухвальные шредеры

Двухвальный шредер благодаря высокому крутящему моменту позволяет измельчать практически любые отходы.

Описание работы двухвального шредера. При загрузке отходов в загрузочный бункер (1) они захватываются ножами (2) в виде крюков и режущими дисками (3), смонтированных на двух валах, двигающихся навстречу друг другу и измельчаются до необходимой фракции. А боковые накладки (4) очищают ножи, диски и обеспечивают ссыпание материала вниз.

Четырёхвальный шредер

Четырёхвальные шредеры способны измельчать любые виды отходов: твердые бытовые отходы (ТБО), крупногабаритные отходы (КГО), полимерные отходы разной твёрдости и толщины, бумагу, картон, дерево, отходы кожевенного и текстильного производства, автомобильные покрышки, резинотехнические отходы, асфальт. Описание работы четырёхвального шредера. В четырёхвальном шредере два вала основные (4) и два вспомогательные (3). Вспомогательные валы оснащаются специальными остроугольными режущими дисками (3) и ножами крюкообразной формы (2). Ножи вспомогательных валов начинают измельчать отходы и благодаря своей крюкообразной форме цепляют измельчаемый материал и подтаскивают его к ножам основных валов, которые и завершают измельчение. Измельчение материала продолжается до тех пор, пока измельченные частицы отходов не достигнут такой фракции, чтобы беспрепятственно пройти в ячейки установленного сита (5). Промышленные шредеры чаще всего применяют в полимерной промышленности для измельчения бракованных изделий — литьевых лепёшек, сливов, труб, различных профилей, крупных литьевых изделий и в перерабатывающей отрасли для измельчения — твёрдых бытовых отходов (ТБО), крупногабаритных отходов (шкафы, диваны, холодильники, окна, двери), электрических кабелей, различных древесных отходов (отходы деревопроизводства, пни, деревянные паллеты, ящики), картона, макулатуры, отходов упаковки, автомобильных шин, резинотехнических отходов, асфальта и т.д.

По назначению, промышленные шредеры делятся на:

- универсальные шредеры, способные измельчать практически любые виды материалов;

- шредеры для ТБО и строительного мусора, с включениями значительного количества металла;

- шредеры для дерева (деревоотходы, деревянные паллеты, ящики с гвоздями);

- шредеры для пластмасс, позволяют измельчать любые виды полимеров;

Универсальные промышленные шредеры.

Универсальные промышленные шредеры могут эффективно измельчать различные виды материалов: отходы деревообработки, деревянные бревна, деревянные ящики и поддоны, картон, полимерную пленку, пластмассовые литники, трубы, смешанные виды отходов, в более мелкую фракцию, которая регулируется диаметром ячеек сита. Преимущественно используются для измельчения отходов с последующей утилизацией. При крупнофракционном измельчении обладают высокой пропускной способностью.

Основные производители универсальных шредеров:

- ZERMA — шредеры серии ZSS

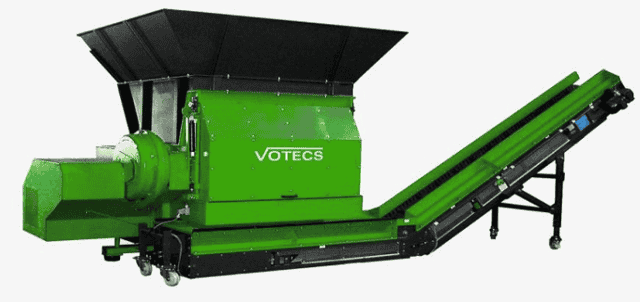

- Votecs (аналог WEIMA) — шредеры серии EZK

- 3E — шредеры серии WT и GL

Ознакомиться с моделями можно в разделе нашего каталога Универсальные шредеры

Промышленные шредеры (измельчители) для ТБО и строительного мусора

Промышленные шредеры для ТБО и строительного мусора предназначены для первичного (крупного) измельчения деревянных бревен любого диаметра, пней, отходов выкорчевки, деревянных шпал, старой мебели, объемных деревянных конструкций, отходов деревообработки, деревянных поддонов, смешанных полимерных отходов, грунта, смешанного строительного мусора.

Способны измельчать отходы с включениями металла до 20% от общего объема.

Фракция измельчения: 150-250 мм. Обладают очень высокой производительностью: 50-700 м3/час.

Чаще всего используются для измельчения утилизируемых отходов на полигонах для очень больших объёмов.

Основные производители промышленных шредеров для ТБО:

- HUSMANN Umwelt — измельчители серии HL

- HAMMEL — измельчители серии VB

- DOPPSTADT — измельчители серии DW

Посмотреть технические характеристики можно в разделе нашего каталога Измельчители для ТБО и строительного мусора

Промышленные шредеры для измельчения дерева

Шредеры для дерева предназначены для измельчения различных видов деревянных отходов: отходы деревообработки, доски, горбыль, короткомерные стволы деревьев, плитные древесно-стружечные отходы, отходы фанеры, деревянные ящики, деревянные паллеты с гвоздями.

Шредеры данной группы способны измельчать деревоотходы до минимальной фракции 15 мм., которые возможно использовать для последующей переработки в качестве топливной или технологической щепы.

Обладают различной производительностью (от 100 кг/час до 5000 кг/час).

В зависимости от требуемой задачи и вида измельчаемого материала могут комплектоваться различными дополнительными опциями:

- Более быстрая система гидравлики для увеличения производительности гидравлического толкателя

- Установка дополнительных рядов ножей на ротор. В зависимости от вида измельчаемого материала, дополнительный ряд ножей на роторе способен увеличить производительность измельчения на 15-25%.

- Зубчатая пластина гидравлического пресса — обеспечивает прочный захват гидравлическим толкателем шредера объёмных и неудобных отходов. данная опция эффективна при измельчении деревянных ящиков, поддонов, а также объёмных полимерных емкостей.

- Сегментированный пол измельчительной камеры с 4-х сторон — исключает исключает образование щелей между плитой гидравлического толкателя и стенками измельчительной камеры.Данная опция предотвращает попадание мелких частиц отходов внутрь шредера, что часто может происходить при измельчении разных видов дерева и фанеры.

- Роликовая система крепления плиты гидравлического толкателя.Обеспечивает более легкое движение плиты толкателя.

Основные производители шредеров для дерева:

- ZERMA — шредеры серии ZWS

- Votecs (аналог WEIMA) — шредеры серии EZ

- 3E — шредеры серии WT

С техническими характеристиками шредеров для дерева можете ознакомиться здесь: Одновальные шредеры для измельчения дерева

Промышленные шредеры для измельчения пластмасс

Промышленные шредеры для пластмасс (пластиков) используются для измельчения любых полимерных отходов: полимерные пленки, профили, пластиковые трубы, литники, отливки, ПЭТ бутылки, отходы литьевого и термоформовочного производства. Обладают различной производительностью и фракцией измельчения.

Для измельчения пластмасс обычно используется двухстадийная схема с первичным измельчением в шредере и последующим доизмельчением в дробилках для пластмасс. Для измельчения практически всех видов пластмасс используются одновальные шредеры.

Так как полимеры характеризуются повышенной прочностью и абразивностью, шредеры для пластмасс изготавливаются со значительным запасом прочности и износостойкости.

Основные производители шредеров для пластмасс:

- ZERMA- шредеры серий ZBS, ZSS, ZIS, ZXS, ZRS

- Votecs (аналог WEIMA) — шредеры серии EZK

- ENMA — шредеры серии ESS

- 3E — шредеры серии WT

Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

Исходное для последующего переплава сырьё состоит не только из фрагментированных частей стального металлолома, но и из чугуна. Перед загрузкой чугунных чушек, стружки и пр. исходных компонентов, их следует раздробить на мелкие части, удобные для загрузки в плавильный агрегат. С этой целью применяется специальное оборудование – дробилки (иногда называемые также шредерами).

Разновидности и конструкция

Для дробления металлолома используется оборудование следующих принципов действия:

- Молотковым (применение ограничивается только хрупким ломом – чугуном, литьевым алюминием, высококремнистыми литейными бронзами и т.п.);

Молотковая дробилка

- Роторным, при котором измельчение производится ротационных действием вращающихся рабочих органов;

- Шнековым, где дробление выполняется при истирании одних частиц металлолома о другие (применяется только для мягких металлов);

- Ножевым, в процессе которого выполняется разрезание смежных фрагментов сырья подвижными ножами;

Ножевая дробилка

- Валковым, где разрушение металлолома происходит вследствие динамического нажатия на поверхность материала.

Валковая дробилка

Применение любого типа дробилок для получения исходного к последующей плавке сырья ограничено чистотой загружаемых отходов, поскольку их разнородность (разная плотность, хрупкость/пластичность, и пр.

) не только исключает последующую качественную выплавку, но и приводит к ускоренному износу дробильного инструмента. Поэтому после дробления отходы следует подвергать механической сепарации – по плотности или вязкости.

В настоящее время наиболее эффективным способом отделения материалов после дробления является способ их последующей криогенной обработки.

Все способы дробления отличаются низкой стойкостью инструмента, который претерпевает повышенные нагрузки трения. Ввиду этого при измельчении стальных отходов применяют преимущественно установки на базе башенных/ эстакадных копров, либо применяют дробление взрывом.

Способ пригоден для дробления как чугунного, так и стального лома, особенно крупногабаритных его фрагментов, которые невозможно разместить в рабочем пространстве скрапных ножниц. Копровые дробильные машины могут быть стационарными и передвижными, а их основные технические характеристики составляют:

- Масса бабы копра, т – 1…15.

- Производительность процесса дробления, т/ч – 2…8.

- Высота опускания бабы, м – 7…33.

- Скорость подъёма бабы копра, м/мин – 21…37.

- Скорость перемещения установки, м/мин – 14…43.

Дробильный агрегат на базе копра эстакадного типа состоит из следующих узлов:

- Копровой бабы, которая монтируется на управляющем электромагните;

- Мостового крана, к крановой тележке которого прикрепляются стропы с дробильным приспособлением;

- Второго мостового крана, при помощи производится загрузка сырья, подлежащего дроблению;

- Шабота, который гасит динамические нагрузки от ударов бабы;

- Защитных стенок, в которых предусматриваются одно или несколько загрузочных окон (для копров малой производительности в качестве материала защитных стенок используется толстолистовая сталь, в остальных случаях – железобетон марки от В 30).

Дробление выполняется в следующей последовательности. Исходное сырье доставляется на площадку для боя, после чего загрузочные окна закрываются, и бойным мостовым краном производится опускание копровой бабы. Он же осуществляет выдачу раздробленного лома из рабочей зоны копра.

Для производительности копрового измельчения имеет значение рабочая поверхность бабы – она должна быть плоской, а сама деталь, с целью снижения потерь на трение при опускании, выполняется каплевидной формы.

Изготавливают бабы из высоковязкой конструкционной стали, которая содержит повышенный процент марганца.

Копровый метод дробления непригоден для особо негабаритных фрагментов металлолома, а также лома, весом более 1.5…2 т. Кроме того, недостатком копрового способа считается его относительно невысокая производительность (не более 6…7 тыс. кг в час). В таких случаях обустраиваются участки для взрывного измельчения металлолома.

Хотя этот способ требует усиленных мер безопасности, зато позволяет производить дробление практически любых по форме и массе фрагментов исходного сырья.

В основном, такой метод применяется сразу при демонтаже металлоконструкций, преимущественно в западных странах. Например, в США очень распространен демонтаж металлических конструкций с помощью взрыва, где в конструкцию сразу закладывается взрывчатка в места, заранее просчитанные.

В ином случае – такое дробление практически нигде не применяется, но такой способ, тем не менее, существует, поэтому мы должны о нем сказать. Для взрывного дробления готовят бронированную яму, которая снабжается массивной и прочной крышкой. Расчёты размеров оборудования производят особенно тщательно, учитывая следующие факторы:

- Мощность взрывчатого вещества;

- Требуемую производительность;

После загрузки лома крышку тщательно закрывают, затем через отверстия в ней вводят вовнутрь подвесной заряд, и при помощи электродетонатора подрывают его. Энергия взрыва, равномерно распределяясь во все стороны, производит измельчение металлолома. В качестве взрывчатых веществ используют ТНТ, гексоген, а также их смеси.

Взрывчатый способ позволяет лишь измельчить особо крупные фрагменты лома, а последующее его дробление выполняется уже копровым методом.

Дробилки и шредеры для металлолома, стружки и другого вторичного сырья

| Дробилка SR-600 предназначена для измельчения витой металлической стружки («вьюн») до заданного размера частиц 3-5 см. Данная модель разработана с учетом всех особенностей измельчения стружки разных металлов. Имеет очень прочную конструкцию и эффективный ножевой механизм. Основные преимущества SR-600 Дробилка оснащена специальной защитной сеткой от просыпания крупных частиц, включая резцы, болты и пр. V — образная конфигурация камеры измельчения с режущей ножевой кромкой с двух сторон исключает просыпание материалов,… |

| Основные характеристики дробилки Q43P-600 Дробилка Q43P-6000 предназначена для измельчения металлической стружки. Размер приемного бункера (мм) 800х500х500 Размер рабочей зоны (мм) 500х400 Ширина лезвия ножей (мм) 25 Скорость вращения (об/мин) 21 Производительность (тонн/ч.) 1.0-1.2 Мощность (кВт) 7,5/11 Вес (тонн) 1,5 Тип привода механический |

| Шредер-разрыватель Q43P-1800 применяется для измельчения лома черных и цветных металлов, металлической стружки, автопокрышек, пластиковых и деревянных отходов. Данная модель имеет очень прочную и компактную конструкцию, надежные механические узлы и невысокое энергопотребление. По своим техническим характеристикам шредер Q43P-1800 китайского производства незначительно уступает своим европейским аналогам, при этом имеет цену в несколько раз ниже. Оптимально решение для Вашего бизнеса!… |

| Шредеры Kyoto серии Р/L имеют прочную и эффективную конструкцию,современный дизайн, низкий уровень шума и оптимальное энергопотребление. Полностью автоматический цикл работы, оснащены пультом дистанционного управления. Рабочая зона корпуса шредера изготовлена из высокопрочной стали HARDOX 500.Шредеры серии “L” (измельчение пластика, электрических кабелей)Серия “L” 800 L1200 L1600 L2000 L2400 LРазмер камерымм800 x 12001200 x 14001600 x15002000 x 15002400 x 1500Рабочая зонамм800 x 5001200 x 10001600 x 10002000 x 10002400 x 1000Длина роторамм8001200160020002400Диаметр… |

| Kyoto TR 500 (Италия) Шредер Kyoto TR 500 предназначен для измельчения лома черных и цветных металлов. Мощное и надежное оборудование, обеспечивает высокую производительность и отличное качество материала на выходе. Размеры (мм) Общая длинна 6000 Габаритная ширина 2500 Высота 3000 Длина корпуса 2100 Внутренняя ширина 1800 Вес 55000 кг (55 тонн) Материал Общий материал S 355 J2 G3 WELDOX 700 Противоизносный корпус HARDOX 500 Материал ножей 45NiCrMoVl66 Вид переработки — измельчение Производительность 15-25 тонн/час Двигатель Дизельный kW… |

| Kyoto CT-2000 (Италия) Шредерная установка Kyoto CT-2000 — это НОВИНКА среди измельчителей с уникальной технологией переработки металлолома. Конструкция CT-2000 представляет собой гибридную установку, которая состоит из контейнерных пресс-ножниц и молотковой дробилки (шредера). Такая конструкция позволяет перерабатывать смешанный лом, включая промышленный, и получать на выходе шрот с размером частиц 8-14 см. Размеры (мм) Общая длинна 8450 Габаритная ширина 4300 Высота 4930 Длина корпуса… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 0812K 800 x 650 — 1 — 1,5 230 23 Мобильный шредер Thor 0812K разработан для работы с цветным ломом (алюминий), является оптимальным решением для переработки небольших заготовительных производств. Характеристики шредера Thor 0812K: |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1016K 1000 x 1000 3 — 5 2 — 4 340 45 Мобильный шредер Thor 1016K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1016K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1216K 1200 x 1000 6 — 12 4 — 6 540 62 Мобильный шредер Thor 1216K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1216K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1516K 1500 x 1000 8 — 14 5 — 8 630 80 Мобильный шредер Thor 1516K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1516K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

Промышленный шредер для металла

Одним из самых востребованных промышленных материалов является металл. Сырье данного типа удобно тем, что оно поддается многократной переработке, без угрозы потери качества. Если сравнивать с затратами на изготовление металлических элементов из руды, то использование для этих целей вторсырья дает значительный экономический эффект.

Мы предлагаем купить недорого качественные шредеры для металлолома. Они в состоянии измельчать как легкие (алюминий, магний, медь, никель), так и более твердые металлы (железо, цирконий, титан, сталь и пр.). Все реализуемые нами промышленные станки произведены известными компаниями, и сопровождаются сертификатами.

Требования к оборудованию

Металлургические предприятия предъявляют достаточно высокие требования к поступающему на переплавку измельченному металлолому. Это накладывает большую ответственность при выборе подходящего оборудования.

Характеристики качественных шредеров для переработки металлического лома:

- мобильность;

- универсальность;

- наличие нескольких режимов работы (разрыва, прессования и зажима);

- высокая производительность;

- однородность размера готовых фракций;

- использование для изготовления фракционного сита высокопрочной нержавеющей стали;

- возможность регулировки диаметра ячеек решетки;

- стойкость ножей к твердым включениям.

На выходе подобные станки выдают шредированный лом: это сырье по всем своим характеристикам на порядок опережает другие виды материала.

Оборудование данного типа эффективно справляется с измельчением значительных объемов следующих материалов:

- Железа (стружки, фрагментов листов и других изделий).

- Меди (лома, трубок, листовых фрагментов).

- Стального лома.

- Алюминия (оболочек, профиля, плит).

- Автомобильных корпусов (в т. ч. — двигателей).

Четырехвальный шредер серии FS

В каталогах нашего интернет-магазина представлен качественный станок для измельчения металлолома — шредер FS на 4 ротора. С его помощью можно дробить металлические, резиновые и пластиковые б/у изделия различной формы и габаритов.

Особенности конструкции станка:

- Рабочая камера оснащена двумя парами подвижных роторов, на которых установлены сверхпрочные дисковые ножи. Для их монтажа используется двухуровневое размещение. Таким образом достигается хорошая стабильность захватывания и дробления крупногабаритных металлических конструкций (бочек, листов, поддонов и т. п.).

- На каждом валу имеются надежные редукторы. Их перегрузочные показатели достигают 600%.

- Под редукторами размещены специальные амортизаторы, погашающие удары и вибрации.

- Для защиты двигателя от перегрузок используется микропроцессорный PLC-контроллер от компании SIEMENS. Если какой-то из валов прекратит вращение по причине закусывания роторами материала, произойдет автоматическая активация реверса на определенное время. Если вращение не восстановится, все валы будут остановлены.

- Ножи шредера выполнены из инструментальной легированной стали 42CrMo. Этот материал отличается особой прочностью и стойкостью к износу.

Как заказать

Компания «Глобал-Маш» реализует качественное промышленное оборудование от известных производителей на выгодных условиях. Чтобы заказать нужный станок, необходимо подъехать в наш офис (он расположен в Москве), или оставить заявку на сайте. Для получения профессиональной консультации и расчета цены достаточно связаться с нашим оператором. Оплата принимается любым удобным способом.