- Испытания на сульфидное коррозионное растрескивание под напряжением (СКРН, SSC) NACE TM 0177 (методы A, B, C, D)

- Испытания на водород-индуцированное растрескивание (ВИР, HIC), NACE TM 0284

- Испытания на общую коррозию по ГОСТ 9.905, ГОСТ 9.908, ASTM G31

- Испытания на стойкость к питтингообразованию по ГОСТ 9.914, ASTM G48

- Испытания на стойкость к щелевой коррозии, ASTM G48

- Испытания на стойкость к межкристаллитной коррозии (МКК) по ГОСТ 6032, ASTM A262

- Электрохимические испытания, ГОСТ 9.514-99, ASTM G 3, G5, G46, G59, G102, ГОСТ 9.912, ISO 17475:2005

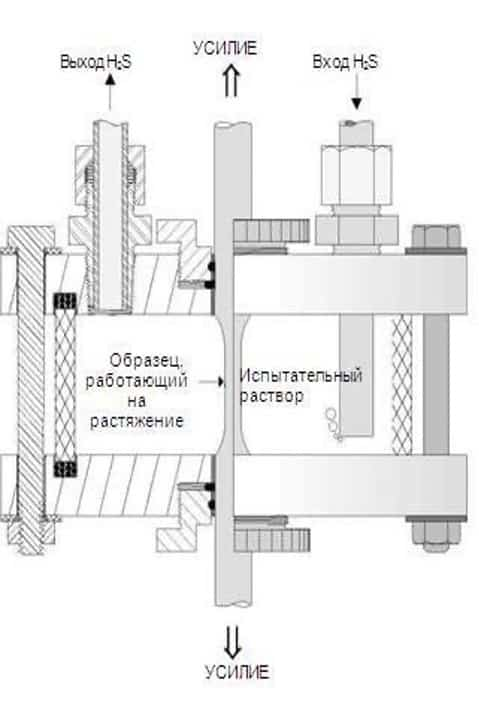

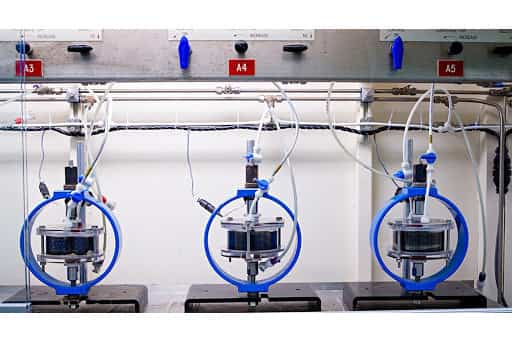

- Ускоренные испытания на склонность к коррозионному растрескиванию электрохимическим методом ОСТ Испытания на сульфидное коррозионное растрескивание под напряжением по стандарту NACE TM 0177 (СКРН, SSC) (методы A, B, C, D) Проведение испытаний NACE ТМ-0177-2016 (СКРН), метод А. Для данных коррозионных испытаний используется стенд для коррозионных испытаний «Кортест». Стенд позволяет проводить испытания на коррозионное растрескивание под напряжением различных образцов по стандартам NACE.

Стенд для испытаний «Кортест», оснащенный испытательными ячейками Проведение испытаний позволит оценить стойкость материала при одновременном воздействии коррозионной среды, содержащей H2S, и растягивающих нагрузок.

Метод A проводится для гладких цилиндрических образцов. Насыщение испытательного раствора сероводородом производиться путем барботирования ячейки 100% газообразным H2S. Продолжительность испытаний – 720 часов. Образцы оцениваются визуально на наличие/ отсутствие трещин.

Испытания на водород-индуцированное растрескивание (ВИР, HIC) по стандарту NACE TM 0284 (Раствор А, Б, В)

Испытания проводят для оценки устойчивости сталей трубопроводов и сосудов высокого давления к ВИР, которое вызвано поглощением водорода в водной среде, содержащей сероводород. Данная методика испытаний регламентируется требованиями NACE MR 0175, EFC-16.

Метод испытания предусматривает выдерживание испытательных образцов без напряжения в одном из трех стандартных испытательных растворов.

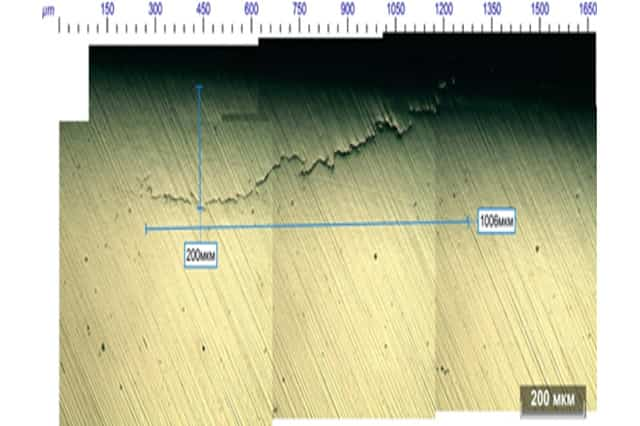

Склонность сталей к HIC оценивается металлографически с подсчетом коэффициента чувствительности материала к растрескиванию (CSR), коэффициента длины трещины (CLR) и коэффициента толщины трещины (CTR)

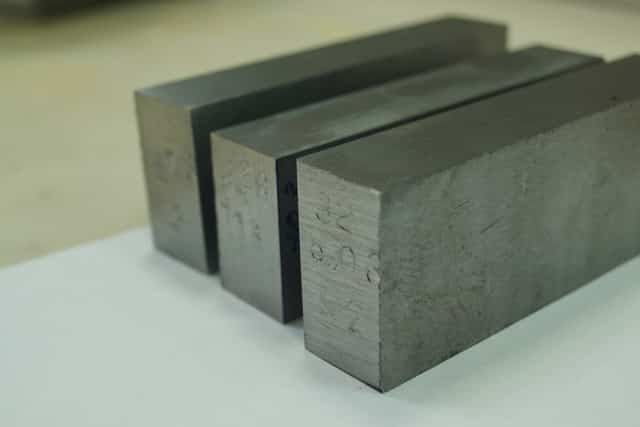

а) Разрезанные отполированные образцы для металлографического исследования и

б) металлографические исследования после испытаний

Испытания на общую коррозию по ГОСТ 9.905, ГОСТ 9.908, ASTM G31 +автоклавные испытания

Целью испытаний на общую коррозию является определение скорости коррозии в интересуемых средах для сталей и сплавов.

Коррозионная среда моделирует эксплуатационные воздействия эксплуатационных сред и, как правило, подбирается под конкретный запрос Заказчиков.

Оценка результатов испытаний проводится гравиметрически и с помощью визуального осмотра. Обработка результатов испытаний в соответствии с ГОСТ 9.908-85.

Продолжительность испытания при каждом методе зависит от цели испытания, природы испытуемых металлов, сплавов и средств защиты, выбранных критериев и метода оценки их коррозионного поведения. Рекомендуемая продолжительность экспонирования: 24; 48; 96; 240; 480; 720; 2016 ч.

- а) Испытания на общую коррозию в СО2-насыщенном растворе

- б) Образцы после испытаний в автоклаве в условиях, моделирующих эксплуатационные воздействия химической промышленности

- в) Образцы после испытаний в автоклаве (3,5% NaCl, Т=110С, Рсо2=3,5 МПа, pH)

- Испытания на стойкость к питтингообразованию по ГОСТ 9.914, ASTM G48

- Метод заключается в выдерживании образцов нержавеющих сталей в растворе трихлорида железа (FeCl3·6Н2О) с последующим определением потери массы образцов.

Для испытаний применяют плоские прямоугольные образцы размером 20х30 мм и толщиной от 0,8 до 5 мм с отверстием для подвешивания диаметром 3 мм. От каждой плавки (партии) материала или вида его обработки отбирают и испытывают параллельно не менее пяти образцов.

- а) Образцы сплава ЭП718 после испытаний на питтинговую коррозию в течении 72 часов при температуре 50С в растворе 10% FeCl3

- б) Подповерхностные питтинги на образце стали 08Х17Н5М3 после испытаний согласно ASTM G48

- Щелевая коррозия по ASTM G48

Стандарт ASTM G48 − 11 (2015) предусматривает проведение испытаний на стойкость к щелевой коррозии.

Для испытаний на стойкость к щелевой коррозии на двух наибольших по площади сторонах закрепляют фторуглеродные блоки (TFE) с помощью уплотнительных колец или двойной петли каждой из двух резиновых колец и выдерживают в 10%-растворе (FeCl3·6Н2О).

В качестве образцов используются пластины размерами 20х30 мм и толщиной от 0,8 до 5 мм. Поверхность образцов подготавливается с использованием абразивной бумаги, далее образцы обезжиривают и взвешивают с точностью до 0,001 г. Длительность испытаний составляет 72 часа.

Внешний вид образца дуплексной нержавеющей стали после испытаний на щелевую коррозию

Испытания на стойкость к межкристаллитной коррозии (МКК) по ГОСТ 6032, ASTM A262

Испытания на стойкость к МКК проводятся для нержавеющих сталей и коррозионно-стойких сплавов. В зависимости от химического состава стали и сплава, и их назначения выбирают один из следующих методов испытаний на стойкость металла против МКК: АМУ, АМУФ, АМ, ВУ, ДУ, В, Б.

Сущность метода АМУ состоит в том, что образцы стали выдерживают в кипящем водном растворе сернокислой меди и серной кислоты в присутствии металлической меди (стружка или проволока), с продолжительностью выдержки в кипящем растворе — (8,00±0,25) ч. Продолжительность испытаний определяют как суммарное количество часов кипения. Оценка результатов испытаний на МКК происходит с помощью визуального осмотра или с помощью оптической металлографии образца после изгиба.

а) Метод АМУ. Водный раствор сернокислой меди и серной кислоты в присутствии металлической меди и

б) образцы после испытаний

Метод коррозионных испытаний электрохимическим методом по ГОСТ 9.514-99, ASTM G 3, G5, G46, G59, G102. ГОСТ 9.912, ISO 17475:2005

Электрохимические методы исследований позволяют оценить скорости коррозии в рассматриваемых средах, возможность контактной коррозии для углеродистых и легированных сталей, коррозионностойких материалов, покрытий; позволяют оценить эффективность ингибиторов, потенциалы коррозии, потенциалы питтингоообразования

Электрохимические исследования проводятся в открытых и герметичных ячейках для газонасыщения или деаэрации при комнатных и повышенных температурах (до 70С).

Электрохимическая ячейка: а) общий вид, б) схема электролитической ячейки: 1 – резервуар с прижимной крышкой, 2 – электролит, 3 – рабочий электрод – исследуемый образец, 4 – вспомогательный платиновый электрод, 5 – электрод сравнения (х.с.э), 6 – нагреватель, 7 – система газового насыщения, 8 – термостат, 9 – потенциостат, 10 – компьютер с ПО

- а) Поляризационные кривые, полученные на исследуемых сталях в условиях:T=60oC, насыщенный CO2, pH ~ 3, 5 % NaCl скорость развертки 0,16 мВ/c.

- б) Линейные поляризационные кривые полученные в аэрированном растворе

- в) Потенциалы коррозии исследуемых материалов

Большая Рнциклопедия Нефти Рё Газа

Cтраница 2

Чувствительность к сульфидному растрескиванию возрастает с увеличением концентрации сероводорода и уменьшением рН электролита.

Растрескивание стали имеет место даже РїСЂРё незначительных ( менее 10 — 3 РєРі / Рј3) концентрациях сероводорода.

Максимальная склонность к растрескиванию наблюдается в слабокислой и кислой средах, вызывающих наиболее интенсивное наводо-раживание металла.

При рН 10 растрескивание практически не происходит. [16]

Установлено, что сульфидное растрескивание связано с проникновением в мегалл атомарного водорода, образующегося в ходе катодной реакции. Причем сам сероводород непосредственно в реакции не участвует, э лищь каталитически ускоряет разряд ионов водорода. [17]

Согласно известным данным сульфидное растрескивание — результат воздействия атомного РІРѕРґРѕСЂРѕРґР°, высвобождающегося РїСЂРё реакции H2S СЃ металлом РІ присутствии РІРѕРґС‹ Рё приводящего Рє возникновению неразветвляющихся микротрещин СЃ зернах металла. Р’ легированной высокопрочной стали образуются трещины, которые проявляются внезапно или СЃ течением некоторого короткого промежутка Бремени. [18]

Факторами, повышающими сульфидное растрескивание, являются удлиненные прокаты, крупные неметаллические выключения сульфидов марганца ( MnS) и глинозема ( А12Оз) в металле. [19]

�звестно, что сульфидное растрескивание под напряжением является опасным видом коррозионного разрушения промысловых трубопроводов и оборудования нефтегазовых месторождений Западной Сибири. Оно проявляется внезапно и сопровождается тяжелыми материальными и экологическими последствиями. Поэтому изучение механизма коррозионного сульфидного растрескивания и факторов, влияющих на него, весьма актуально и требует проведения дополнительных исследований. [20]

Р’ случае опасности сульфидного растрескивания значение может быть увеличено РґРѕ 2 — 3 5 РІ соответствии СЃ данными [2] или устанавливаться опытным путем. [21]

Особо склонны к сульфидному растрескиванию сварные соединения. Металлографический анализ показывает, что в околошовной зоне стали 09Г2С трещина распространяется предпочтительно по границам зерен. [22]

Наибольшую стойкость к сульфидному растрескиванию проявляют стали невысокой прочности и обладающие хорошими пластическими свойствами.

Стали с HRC19 ( гв 750МПа) не подвержены сульфидному растрескиванию, но возможны случаи интенсивного расслоения под воздействием водорода.

[23]

Контроль процессов наводораживания и сульфидного растрескивания ведут с помощью водородных зондов, образцов под напряжением, зондов предупреждения. [24]

Так, существенно влияет на сульфидное растрескивание углерод.

�звестно, что с увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию возрастает вследствие повышения внутренних напряжений.

Водород, диффундирующий в металл в небольшом количестве, не вызывает достаточных для развития трещин локальных пластических деформаций в прочном материале. [25]

Наиболее опасным явлением коррозии является сульфидное растрескивание под напряжением или наводораживание. [26]

Так, существенно влияет на сульфидное растрескивание углерод.

�звестно, что с увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию возрастает вследствие повышения внутренних напряжений.

Водород, диффундирующий в металл в небольшом количестве, не вызывает достаточных для развития трещин локальных пластических деформаций в прочном материале. [27]

- Наиболее эффективными мерами по предотвращению сульфидного растрескивания являются комплексные. [29]

- Весьма опасным является также процесс сульфидного растрескивания устьевой арматуры при добыче газа, содержащего влажный сероводород. [30]

- Страницы: 1 2 3 4

Сульфидно-коррозионное растрескивание

Содержание

| Введение | 3 | |

| 1 | Сульфидно-коррозионное растрескивание под напряжением | 4 |

| 1.1 | Испытательный раствор и оборудование | 5 |

| 2 | Порядок испытания | 8 |

| 2.1 | Выявление разрушения | 9 |

| 2.2 | Оформление результатов испытания | 9 |

| Заключение | 10 | |

| Список использованной литературы | 11 |

Введение

ТОО «KSP Steel» — первое казахстанское предприятие по производству стальных бесшовных труб для нефтегазовой отрасли. Основная деятельность KSP Steel связана с производством стальных бесшовных труб различного диаметра и назначения.

Сегодня продукция компании с успехом используется при строительстве трубопроводов, на объектах нефтегазодобывающих и геологоразведочных компаний, машиностроительными и промышленными предприятиями Казахстана. Главным преимуществом и визитной карточкой KSP Steel является абсолютное качество бесшовных труб, отвечающее самым высоким мировым стандартам.

Оно достигается благодаря внедрению уникального оборудования, а также новейших методов контроля качества и испытания изготовленной трубной продукции.

Коррозионное растрескивание – это разрушение металла вследствие возникновения и развития трещин при одновременном воздействии растягивающих напряжений и коррозионной среды. Оно характеризуется почти полным отсутствием пластической деформации металла.

В химической аппаратуре коррозионное растрескивание наиболее часто наблюдается в конструкциях, которые имеют остаточные напряжения после термической или механической обработки, при монтаже и сборке оборудования, при сварке, в условиях эксплуатации при повышенных давлениях и температурах.

На возникновение коррозионного растрескивания и его интенсивность оказывают большое влияние характер агрессивной среды, ее концентрация и состав. Коррозионному растрескиванию в напряженном состоянии подвержены почти все металлы и сплавы.

На долю его в химической, нефтегазовой и теплоэнергетической отраслях промышленности приходится от 20 до 40 % всех коррозионных разрушений.

Стандарт NACE TM0177 посвящен испытанию металлов на сопротивление разрушению от растрескивания под комбинированным воздействием растягивающего механического напряжения и коррозии в водных средах, содержащих сероводород (H2S).

Это явление обычно называют сульфидным растрескиванием под напряжением (SSC – sulfide stress cracking), когда речь идет об эксплуатации при комнатной температуре, и коррозионным растрескиванием под напряжением (SCC – stress corrosion cracking), когда речь идет об эксплуатации при более высоких температурах.

1 Сульфидно-коррозионное растрескивание под напряжением

Сульфидное растрескивание под напряжением металлов в средах нефтяных месторождений, содержащих H2S, с 1952 года признается проблемой разрушения материалов.

Лабораторные данные и эксплуатационный опыт свидетельствуют, что даже самых малых концентраций H2S может быть достаточно, чтобы вызвать разрушение материалов, чувствительных к этому виду коррозии, под действием SSC.

В некоторых случаях действие H2S комбинируется с действием хлоридов, вызывая разрушения от коррозии (SSC и других видов) и растрескивания. Однако лабораторный и эксплуатационный опыт показал инженерам-материаловедам оптимальный выбор и характеристики материалов с минимальной склонностью к SSC.

Необходимость лучшего понимания переменных факторов растрескивания металлов под действием внешних факторов (ЕС металлов) в условиях нефтяных месторождений, и достижения лучшей корреляции данных вызывается рядом причин.

Новые конструкционно-проектные потребности нефтегазовой промышленности ведут к применению более прочных материалов, которые, как правило, более чувствительны к ЕС, чем менее прочные сплавы.

Эти потребности привели к обширным программам развития, направленным на получение более стойких сплавов и/или более эффективных режимов термообработки.

По стандартному методу для испытания на растяжение оценивается стойкость металлов к растрескиванию под действием внешних факторов при одноосном приложении усилия растяжения. Используется простой гладкий образец с четко выраженным напряженным состоянием.

Определение склонности к растрескиванию этим методом обычно основано на измерении времени до разрушения. Образцы, нагруженные до определенного уровня напряжений, либо разрушаются, либо не разрушаются за заданное время.

При испытании ряда образцов при разных уровнях нагружения можно найти условный порог напряжений, при котором происходит растрескивание.

Выбор образцов часто ограничивается размерами и формой материала, подлежащего испытанию. Ориентация образца может повлиять на результат и должна быть отмечена.

Диаметр расчетного участка образца, изображенный на рисунке 1, должен составлять 6,35±0,13 мм, а длина – 25,4 мм.

Допускаются образцы нестандартных размеров с расчетным участком диаметром 3,81±0,05 мм и длиной 15 мм.

После механической обработки образцы для испытания на растяжение должны храниться в помещении с низкой влажностью, в эксикаторе или в неингибированном масле до момента испытания.

- Рисунок 1 – Расчетные участки образца

- Радиус кривизны на концах расчетного участка должен быть не менее 15 мм, чтобы свести к минимуму концентрации напряжений и разрушения по галтели.

- Концы образца должны быть достаточно длинными, чтобы можно было разместить на них уплотнения сосуда с раствором и закрепить образец в захватах машины.

Механическая обработка или шлифование образца должны выполняться тщательно, во избежание перегрева или наклепа расчетного участка. Последние два прохода механической обработки следует выполнить с общим съемом материала не более 0,05 мм. Допускается также шлифование, если материал при этом не наклепывается.

Для всех материалов шероховатость поверхности образца должна быть не хуже 0,81 мкм. Чистовая отделка поверхности может выполняться путем механического полирования или электрополирования, если при этом выполняются требования к шероховатости.

При использовании любого другого процесса чистовой отделки, кроме шлифования, необходимо зафиксировать это в результатах испытания. При электрополировании условия в ванне должны быть такими, чтобы образец не поглощал водород во время обработки.

Если размер или форма материала таковы, что нельзя изготовить стандартный образец, можно использовать уменьшенный образец. Однако образцы меньшего размера могут давать меньшее время до разрушения, чем стандартные образцы.

При использовании образцов меньшего размера в протоколе испытания необходимо четко обозначить использование и указать размеры таких образцов.

На торцах образца, но не на расчетном участке, допускается маркировка клеймением или виброгравировкой.

Очистка образцов заключается в обезжиривании растворителем и промывке ацетоном. После очистки нельзя касаться расчетной длины образца или загрязнять ее.

1.1 Испытательный раствор и оборудование

Испытательный раствор представляет собой подкисленный, с добавлением буфера, водный раствор, насыщенный сероводородом (H2S). Испытательный раствор должен содержать 5,0% хлорида натрия и 0,5% кристаллической уксусной кислоты, растворенных в дистиллированной или деионизированной воде (например, в 945 г дистиллированной или деионизированной воды растворяют 50,0 г NaCl и 5,0 г CH3COOH).

Ожидаемое значение рН испытательного раствора до или после насыщения сероводородом, но до соприкосновения с образцом для испытания, составляет 2,6-2,8.

Каждая лаборатория должна иметь подтвержденную и документированную процедуру продувки, чтобы удостовериться в том, что значение рН испытательного раствора после продувки не превысило 3,0. Во время испытания значение рН может возрасти, но не должно превышать 4,0.

При соблюдении определенного соотношения объема сосуда к площади поверхности образца и принятии мер к недопущению попадания кислорода в сосуд, в соответствии с данным стандартом, рН не превысит этого значения.

Для осуществления испытания пригодны различные типы приспособлений для нагружения образцов и различные типы сосудов, используемых для испытаний на коррозию под напряжением. Поэтому ниже речь идет, в основном, о характеристиках оборудования, необходимых для правильного выбора приборов и практик.

Испытания на растяжение следует проводить с помощью устройств, создающих постоянную нагрузку или длительную нагрузку (пружинного типа или с кольцевым динамометром)

Все нагрузочные устройства должны иметь калибровку, обеспечивающую точное нагружение образца. Погрешность нагружения в пределах диапазона калибровки нагрузочного устройства не должна превышать 1,0% от калибровочной нагрузки.

Нагрузочное устройство не должно вызывать скручивающих нагрузок. При испытании материалов, склонных к данному виду разрушения, с применением длительной нагрузки, трещины могут зарождаться и распространяться только на часть сечения образца.

Следовательно, определение склонности к данному виду разрушения по результатам опыта при длительной нагрузке требует визуального осмотра образцов на наличие сквозных трещин.

Такое определение может быть затруднительным, если трещины малы и редки, или если они плохо видны из-за коррозионных отложений.

Однако испытание с устройствами постоянной нагрузки гарантирует, что материалы, склонные к данному виду разрушения, будут полностью разрушаться, что однозначно указывает на склонность материала и исключает возможность пропуска сквозных трещин при визуальном осмотре образцов.

- Для создания постоянной нагрузки могут использоваться грузовые устройства, оказывающие постоянное давление на гидравлический элемент.

- Длительная нагрузка может создаваться с помощью пружинных устройств и кольцевых динамометров, в которых релаксация самого устройства или образца приводит лишь к незначительному процентному уменьшению приложенной нагрузки.

- При использовании кольцевых динамометров необходимо:

- а) перед калибровкой подготовить кольцевой динамометр путем растяжения его не менее 10 раз до 110% от наибольшей рабочей нагрузки;

б) согласовать нагрузку на образец с нагрузочным интервалом кольцевого динамометра.

Соответственно, кольца следует подобрать таким образом, чтобы приложенная нагрузка вызвала деформацию кольца, превышающую 0,6% его диаметра, но не менее 0,51 мм.

Если деформация меньше 0,51 мм или 0,6% от диаметра кольца, необходимо задать калибровочную деформацию, калибровочную нагрузку и испытательную нагрузку.

- Значительное уменьшение деформации кольца может означать:

- — зарождение и распространение трещин в образце;

- — текучесть образца; или

- — релаксацию напряжений.

- Необходимо предусмотреть измерение деформации кольца во время и в конце испытания.

- Рекомендуется наблюдать за деформацией кольца, когда приложенная нагрузка составляет до 10% от предела текучести материала.

Образец должен быть электрически изолирован от других металлических деталей, находящихся в контакте с раствором. Уплотнения образца должны быть электроизолирующими и герметичными, но должны допускать его движение при незначительном трении.

Если испытательное устройство может быть целиком погружено в раствор, нагрузочное устройство может быть изготовлено из того же материала, что и образец, или, если оно изготовлено из иного материала, оно должно быть электрически изолировано от образца.

При желании, нагрузочное устройство может быть снабжено непроницаемым непроводящим покрытием.

- Емкость сосуда для испытания должна быть достаточной для того, чтобы объем раствора составлял 30±10 мл на 1 см2 площади поверхности образца.

- 2 Порядок испытания

- Измерьте минимальный диаметр расчетной части образца и вычислите нагрузку,необходимую для создания требуемого уровня напряжений.

- Очистите образец, поместите его в сосуд и герметично закройте сосуд во избежание попадания в него воздуха во время испытания.

Нагрузка может быть приложена до или после продувки сосуда инертным газом. Нагрузка на образец может прикладываться ступенчато, долями от предела текучести или конечной нагрузки.

Нагрузку прикладывайте осторожно, не допуская превышения требуемого значения. Если оно будет превышено, нагружение необходимо начать снова, или забраковать образец.

Сосуд сразу же наполняют испытательным раствором так, чтобы расчетный участок образца был полностью погружен в раствор. Чтобы гарантировать отсутствие кислорода в испытательном растворе до подачи H2S, испытательный раствор должен быть полностью деаэрирован одним из приведенных ниже методов:

ПОИСК

после закалки при температуре 950—1100°С и отпуска при 650— 675°С и 2) 0,12% С 2—4% Сг 1,0% Мо 0,5% V после закалки и отпуска при температуре 750°С [123]. [c.80]

Захаров Ю.В.

Влияние температуры отпуска на стойкость против сероводородного растрескивания высокопрочных сталей // Коррозия и защита в нефтегазовой промышленности. — 1975. — № 9. — С. 23 — 26. [c.

425]

Наиболее склонны к сероводородному растрескиванию дефектные зоны сварного стыка. Затем следуют участки металла с крупным и мелким зерном, а также основного металла вне зоны термического влияния.

Стойкость к сероводородному растрескиванию снижается пропорционально увеличению содержания неотпущенного мартенсита в зоне сплавления.

Отпуск приводит к уменьшению содержания в стали закалочных структур и, тем самым, к снижению ее склонности к сероводородному растрескиванию. [c.63]

При модифицировании ее кальцием 0,008—0,011% повышается предел текучести на 48 % по сравнению со сталью 20, при этом она имеет более высокую стойкость к сероводородному растрескиванию. [c.181]

Растрескивание высокопрочных сталей в сероводородсодержащих средах происходит при весьма низких уровнях напряжений. В этом — основная опасность сероводородсодержащих сред. Считается, что наилучшим путем повышения стойкости сталей против сероводородного растрескивания может служить их высокотемпературный отпуск [8]. [c.44]

Сварные соединения сталей характеризуются повышенной склонностью к сероводородному растрескиванию [56—58]. Это обусловлено высокими внутренними напряжениями в швах и зонах термического влияния.

Отрицательное влияние сварных швов особенно резко проявляется у сталей с относительно низким пределом текучести. При отсутствии сварных соединений эти стали вообще не подвергались растрескиванию, однако сварные образцы показали довольно существенное растрескивание (до 70% образцов).

Трещины, в основном, образовывались в зонах термического влияния [56]. Понижение скорости охлаждения металла после сварки снижало степень вызываемого сваркой уменьшения стойкости стали к этому виду разрушения [57].

Отмечалось некоторое увеличение стойкости сварных соединений к сероводородному растрескиванию после предварительного нагрева стальных листов перед сваркой до 100—150 °С. [c.54]

Во Всесоюзном научно-исследовательском институте нефтяного машиностроения были проведены исследования стойкости к сероводородному растрескиванию стали с покрытиями из порошковых материалов для использования ее в оборудовании на предприятиях добычи и переработки природного газа [39]. Хорошие результаты показали покрытия П-ЭП-177, П-ЭП-971, П-ЭП-219, нанесенные слоем толщиной 150—200 мкм. [c.89]

Повышенную стойкость к сероводородному растрескиванию имеет хромомолибденовая сталь (0,28—0,33% С 0,40—0,60% Мп 0,80—1,10%Сг 0,15—0,25% Мо) после закалки и отпуска при 677—716 °С (00,2 >63 кгс/мм2) [68]. [c.60]

Влияние легирования малоуглеродистой стали на ее стойкость к сероводородному растрескиванию/Афанасьева С. А., Шрейдер А. В., Дьяков В. Г. и др. Коррозия и защита в нефтегазовой промышленности, 1980, вып. 5, с. 5—7. [c.468]

Структура стали оказывает более существенное влияние на склонность к сероводородному растрескиванию, чем химический состав. Низколегированные стали в этом отношении обычно не отличаются от углеродистых.

Склонность стали к растрескиванию в сероводородных средах обусловлена в значительной мере присутствием мартенсита в структуре [43]. Отрицательное влияние мартенсита проявляется особенно заметно, когда он располагается в виде сплошной сетки.

Исследования [44] стойкости к сероводородному растрескиванию сталей с тремя основными видами структур ферритной с мелкими карбидами, мартенситной и феррито-перлит-ной — также показали нестойкость мартенситной структуры.

Наибольшие время до растрескивания и внутреннее напряжение, при котором происходило растрескивание, отмечались в случае ферритной структуры. Сопротивление растрескиванию сталей с мартенситной структурой совершенно не зависело от их химического состава. [c.50]

Повышенная стойкость рассмотренных выше низколегированных сталей к сероводородному растрескиванию не связана со снижением поглощения водорода. Присутствующие в этих сталях незначительные количества легирующих добавок не влияют заметно на наводороживание [25, 29]. Увеличение стойкости к растрескиванию обусловлено улучшением пластичности стали. [c.60]

Легирование малоуглеродистой стали никелем (пока структура остается фирритно-перлитной) не вызьшает склонности стали к сероводородному растрескиванию.

С увеличением содержания углерода выше 0,2 % и никеля вьпие 2 % в структуре стали образуются игольчатый феррит и перлит, что приводит к понижению ударной вязкости при комнатной температуре и повьппению склонности к сероводородному растрескиванию.

Отпуск стали при 923 К, приводящий к распаду игольчатых структур, повышает стойкость стали к этому виду разрушения. При содержании никеля выше 2 % и углерода более 0,2 % растет склонность к самозакаливанию при охлаждении на воздухе, что может служить при-36 [c.36]

Проводились исследования [65] на стойкость к сероводородному растрескиванию нержавеющих сталей типа 18-8, тех же сталей с Т1, с Мо, с ЫЬ, сталей типа 25-12, 25-20, а также стали карпентер 20 (типа 20-28 с Мо и Си).

Испытания длились 400—700 ч при комнатной температуре образцы находились под напряжением 28 и 42 кгс/мм в растворах ЫН4С1 разной кислотности при добавлении 100 мг/л НгЗ.

Все перечисленные стали, за исключением стали кйрпентер 20, показали повышенную склонность к сероводо- [c.93]

Результаты испытаний приведены в табл. 1.3, из которой видно, что стойкость стали с содержанием 0,29 /о сурьмы более чем в 2 раза превышает таковую исходной стали.

Определение содержания поглощенного сталью водорода показало, что с увеличением содержания сурьмы происходит непрерывное понижение содержания в стали диффузионно-подвижного водорода от 5,5 см 100 г в исходной стали до 0,9 см /ШО г в стали с 0,50% сурьмы.

Аналогично изменяется суммарное содержание водорода (от 4,8 см /100 г до 1,0 см7100 г соответственно). Таким образом, увеличение содержания сурьмы охрупчивает сталь, что требует ограничения содержания сурьмы, но и уменьшает содержание водорода в стали.

Поэтому оптимальным содержанием сурьмы в низколегированных стойких к сероводородному растрескиванию сталях является 0,25—0,30%. [c.27]

При очистке газов от кислых компонентов наряду с общей коррозией происходит также коррозионное растрескивание. При этом коррозионному растрескиванию подвержены сравнительно малопрочные стали с пределом текучести ниже критического значения, которые обычно не поддаются растрескиванию.

Это несоответствие объясняется более агрессивными условиями, возникающими в парогазовой фазе в связи с образованием на поверхности металла пленки влаги.

Из-за малой толщины этой пленки создаются условия более легкого, чем в жидкой фазе, доступа сероводорода (стимулятора наводороживания и растрескивания) к поверхности металла, и в то же время сохраняется электролитический характер среды.

Коррозионному растрескиванию подвержены абсорберы, десорберы, теплообменники, подогреватели, трубопроводы. Как правило, коррозионное растрескивание возникает вблизи сварных швов и трещины направлены вдоль сварных швов.

Для предотвращения коррозионного растрескивания рекомендуется применять термическую обработку (обжиг) для снятия остаточных напряжений. Наличие хлоридов в сероводородном растворе увеличивает склонность стали к коррозионному растрескиванию. Высокую стойкость к коррозионному растрескиванию проявили стали с 3% молибдена типа Х17Н13МЗТ. [c.176]

Сплав нашел применение для деталей и винтовых пружин подземного скважинного оборудования, работающих на сероводородсодержащих нефтегазовых месторождениях.

Он достаточно стоек против сероводородного растрескивания (o 0,800,2) и стоек против общей коррозии в данных средах при температуре 70 °С и давлении 1,7 МПа (балл стойкости 1 по ГОСТ 13819—68).

Коррозия и сероводородное растрескивание стали лучше всего предотвращаются при совместном применении сероводородостойких сталей и ингибиторов коррозии [2.361. Эффективность защиты газопромыслового оборудования от коррозии за счет ингибирования составляет 75—97 % [2.371. [c.165]

Один из основных видов коррозионного разрушения газонефтепромыслового оборудовармя — статическая водородная усталость (СВУ), т.е. снижение длительной прочности стали в результате водородного охрупчивания в условиях статического нагружения металла.

Предел статической водородной усталости, соответствующий максимальному напряжению, при котором не наблюдается коррозионного растрескивания, зависит от многих взаимосвязанных факторов химического состава, термической обработки и механических свойств стали, уровня приложенных напряжений, количества поглощенного водорода, состояния поверхности и др. Влияние этих факторов не только взаимосвязано, но в некоторых случаях и противоположно. Поэтому нельзя рассматривать предельные напряжения, при которых не проис.чодит сероводородного растрескивания, как абсолютные значения дог скаемыч напряжений. которые могут быть использованы при проектировании оборудования их следует рассматривать как сравнительные величины при сопоставлении стойкости различных металлов. [c.35]

Из сталей марок 15ГМФ, 15ГФ, 10ГБ изготавливают обсадные и насоснокомпрессорные трубы более высокой категории прочности. Эти трубы для повышения их стойкости к сероводородному растрескиванию обрабатывают в режиме термомеханической обработки. [c.141]

Из зарубежных образцов высокой стойкостью к сероводородному растрескиванию обладают трубы более высоких категорий прочности из сталей марки С-95 УНз [фирма Валлурек (Франция)]. [c.141]

Существенно может повысить стойкость сталей против сероводородного растрескивания режим регулируемой прокатки или высокотермомеханическая обработка. [c.146]

Увеличением содержания какого-либо упрочняющего легирующего компонента можно повысить не только стойкость стали к сероводородному и водородному растрескиванию, но и категорию прочности. Так, сталь марки 12Г2Ф имеет следующий химический состав [c.181]

Для конструкционных сталей, имеющих в основном решетку а-железа, стойкость к сероводородному коррозионному растрескиванию зависит от степени ее упрочнения и типа структуры, получаемой после термической обработки.

Ряд исследователей считает, что многие сплавы на основе железа, упрочняемые термической обработкой, могут разрушаться при сульфидном растрескивании под напряжением (например термообработанные высокопрочные или низколегированные стали [12]), однако большинство сплавов можно сделать устойчивыми к этому виду разрушения с помощью термической обработки. В настоящее время существуют отдельные рекомендации по рациональным режимам термической обработки нефте- и газопромыслового оборудования из различных конструкционных сталей, позволяющих повысить стойкость к сульфидному растрескиванию. Известно, что коррозионное воздействие НзЗ-сред проявляется тем сильнее, чем выше характеристики механических свойств стали -твердость, предел текучести и предел прочности. Применение термической обработки позволяет определенным образом изменять прочностные характеристики стали, обеспечивая сталям необходимую стойкость к сульфидному растрескиванию. В зависимости от режимов термической обработки возможно как повышение, так и снижение предела текучести, что определяет особенности наводороживания и, соответственно, возможность охрупчивания стали (например, ряд исследований показал возможность повышения стойкости к сульфидному коррозионному растрескиванию (СКРН) сталей с увеличением значения предела текучести). С целью получения различных структур и повышения эксплуатационных свойств трубные [c.477]

В небольших количествах (10—20 %) аустенит может содержаться В конструкционных сталях после закалки. При этом его влияние на стойкость стали к СР отрицательно [2.14] и связано с его распадом и превращением в мартенсит или бейнит.

Для конструкционных сталей, имеющих в основном решетку сс-же-леза, стойкость к сероводородному растрескиванию зависит от типа структуры, получаемой после термической обработки. Наибольшей стойкостью Б сероводородной среде обладают стали со структурой отпущенного мартенсита (сорбит).

Для закаленной и отпущенной на сорбит стали с 0,35 % С и стали, нормализованной и отпущенной (продукты отпуска бейнита), с 0,13 % С, имеющих одинаковую прочность (Ств = 1050 МПа), пороговое напряжение закаленной и отпущенной стали выше, чем нормализованной и отпущенной (345 и 275 МПа соответственно) [2.

12]. Для стали типа 40ХМ после закалки в масле, кипящей воде, воздушной струе и последующего отпуска при различных температурах пороговое напряжение СР выше, если в результате закалки получена мартенситная структура (рис. 2.10).

Феррито-перлитные стали обладают меньшей стойкостью к СР по сравнению с улучшаемыми сталями при одинаковом пределе текучести [2.12, 2.16]. [c.149]

Свойства листовой стали определены на поперечных образцах, трубной заготовки н труб — на продольных средние— из 2—. 5 испытаний. Стойкость стали против сероводородного растрескивания определялась в водном растворе 5 % Na l, насыщенном сероводородом и подкисленном 0,5 % уксусной кислоты До pH 3 (данные ЦКБН и ВНИИнефтемаш), [c.158]

Фирма Маппезшапп (ФРГ) для работы в сероводородсодержащих средах использует трубы нефтяного сортамента категорий MW- -90S (95S) с минимальным пределом текучести 630 и 665 МПа [2.32].

Трубы изготавливают из легированной стали с повышенной чистотой по примесям 0,25—0,30 % С 0,8—1,05 % Мп 0,15—0,35 % Si 0,85—1,15 % Сг 0,3—0,5 % Мо После закалки и высокого отпуска (твердость не более 25,4 HR ) металл труб обладает стойкостью против сероводородного растрескивания и хрупкого разрушения (K V 46 >- 50 Дж/см ). [c.160]

Сталь с 9% N1 проявила особенно большую склонность к сероводородному растрескиванию [42, 49]. Низкую стойкость имеет высоколегированная сталь 410 с 12% Сг (типа отечественной 0X13) [45, 46].

Высоколегированные аустенитные хромоникелевые стали (типа Х18Н10Т) при определенных жестких условиях также подвержены сероводородному растрескиванию [47, 50]. Подробно этот вопрос рассматривается в гл. 4.

[c.51]

ЛИЧНЫХ плавок) охарактеризована авторами как стойкая к сероводородному растрескиванию в закаленном и стабилизированном состоянии. Стойкость литой стали Х17Н13МЗТЛ оказалась более низкой, чем катаной. [c.93]

В табл. 4.15 приводятся результаты испытаний петлеобразных образцов из различных материалов. Не разрушились до конца испытаний лишь сплавы с высоким содержанием никеля инколой, ХН78Т, монель-металл, а также титан.

Образцы всех остальных исследованных материалов подверглись сероводородному растрескиванию за время в пределах длительности испытаний. Наименьшая стойкость отмечена у стали Х18Н10Т.

Образцы, подвергавшиеся перед созданием напряжения пластической деформации растяжением на 30%, растрескивались значительно быстрее, чем без деформации. Ускоряющее влияние предварительной холодной деформации растяжением на сероводородное растрескивание доказывается результатами специальных опытов (табл. 4.16).

Предварительная деформация примерно в 3 раза сокращает время до сероводородного растрескивания петлеобразных напряженных образцов Х18Н10Т. В менее жестких условиях испытаний, а именно при более высоких значениях pH (что соответствует насыщенной [c.97]