- Операции свободной ковки — вытяжка, гибка металла, рубка и др

- Вытяжка металла

- Гибка (гнутье) металла

- Технологическая разработка глубокой вытяжки

- Материалы, применяемые для листовой штамповки

- Формоизменяющие операции листовой штамповки

- Основы теории технологических процессов листовой, объемной штамповки, ковки

- Вытяжка металла и ее виды

- Поступенчатое формование

- Проецирование — формование за один проход

- Закатка с оправкой или без нее

- Комбинированный

- Применяемый инструмент [ править | править код ]

- Процесс ротационной вытяжки металла

- Тонкости технологии ротационной вытяжки

- Другие возможности ротационной вытяжки

- Способы формоизменения ротационной вытяжкой металла

- Прямой способ

- Обратный

- Достоинства методики вытяжки металлов

- Сферы применения технологии ротационной вытяжки

- Станки для ротационной вытяжки металла

- Принцип ротационной вытяжки металла

- Область применения ротационной вытяжки металла

Определение процесса

Ротационная вытяжка (РВ)– технологический процесс изготовления тонкостенных деталей в форме полых тел вращения с помощью силового воздействия инструмента на обрабатываемый материал. В результате локализованной деформирующей нагрузки на листовую заготовку исходный материал принимает форму оправки, и получается полая осесимметричная деталь.

Ниже вы можете посмотреть видео, с типичным процессом вытяжки металла на ручном станке: Виды ротационной вытяжки Многообразие способов ротационной вытяжки позволяет изготавливать детали различной формы, длины и сложности. На сегодняшний день применяют следующие виды РВ: многопроходная, однопроходная, проецирование, протяжка, закатка, раздача, профилирование и комбинированный метод.

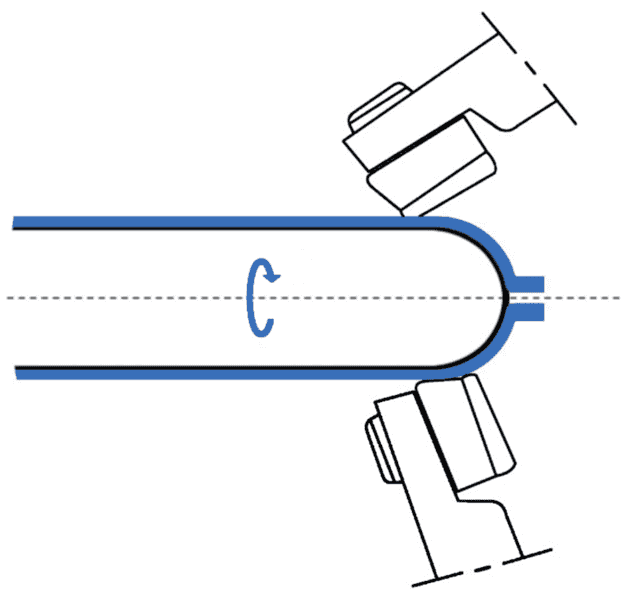

Многопроходная ротационная вытяжкапредставляет собой процесс постепенного формоизменения заготовки в полую деталь путем приложения локального деформирующего давления. Прижим металла к оправке происходит ступенчато, за несколько проходов, с применением различных режимов вытяжки и траекторий движения давильных инструментов.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Ротационная вытяжка без утонения — операция, при которой толщина стенок остается неизменной, а формоизменение происходит за счет уменьшения диаметра заготовки.

Ротационная вытяжка с заданным утонением — процесс, при котором формообразование происходит за счет изменения толщины стенок, а наружный диаметр заготовки при этом не меняется. В результате произведенного утонения повышаются прочностные характеристики материала (нагартовка), и полученная деталь будет обладать увеличенной прочностью и сроком службы.

Однопроходная ротационная вытяжка

Однопроходная ротационная вытяжка без утонения осуществляется за один ход инструмента, при этом превращение плоской заготовки в полую деталь происходит при уменьшении поперечных размеров исходного материала. Отсутствие преднамеренного утонения возможно при условии, что расстояние между роликом и оправкой сохраняется больше толщины первоначальной заготовки.

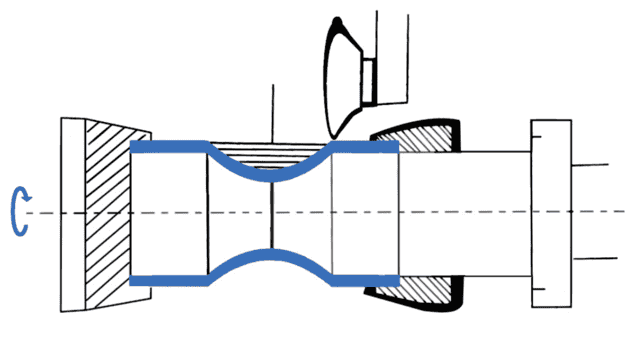

Проецирование представляет собой способ ротационной вытяжки металла, при котором заготовка укладывается на оправку за один проход инструмента, в результате чего материал утоняется, сдвигается в осевом направлении и как бы проецируется на поверхность оправки. Данный процесс характеризуется тем, что диаметр исходной заготовки и детали после обработки равны между собой.

Ротационная протяжка — процесс удлинения полой цилиндрической заготовки за счет уменьшения толщины стенок при приложении локальной давящей силы. Различают прямую и обратную ротационную протяжку. При прямом способе перемещение металла совпадает с направлением движения давящего ролика, а при обратном — перемещение металла противоположно направлению движения инструмента.

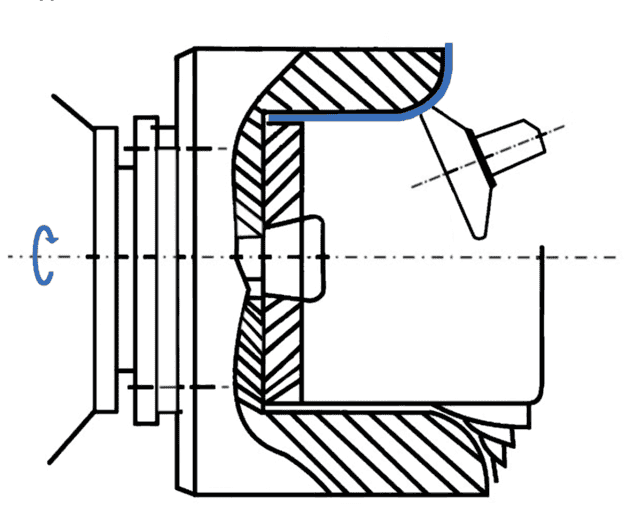

Закатка металла заключается в ступенчатом уменьшении диаметра полой вращающейся заготовки за счет перераспределения металла и утолщения стенок исходного материала. Ролик при этом движется по направлению к центру вращения. Данный способ чаще всего используют для образования горловины или дна емкости.

Раздача — процесс формирования детали, при котором происходит увеличение диаметра полой заготовки на некоторой длине — в середине или конце изделия.

Профилирование как вид ротационной вытяжки является способом поэтапного формирования выемок, пазов и т. д. в цилиндрических заготовках. Чаще всего обработку проводят несколькими роликами, которые дополняют друг друга и формируют окончательную форму обрабатываемой детали.

Комбинированный метод На практике, как правило, для изготовления деталей высокой сложности используют комбинацию вышеперечисленных методов в различном сочетании и последовательности.

Комбинированный метод На практике, как правило, для изготовления деталей высокой сложности используют комбинацию вышеперечисленных методов в различном сочетании и последовательности.

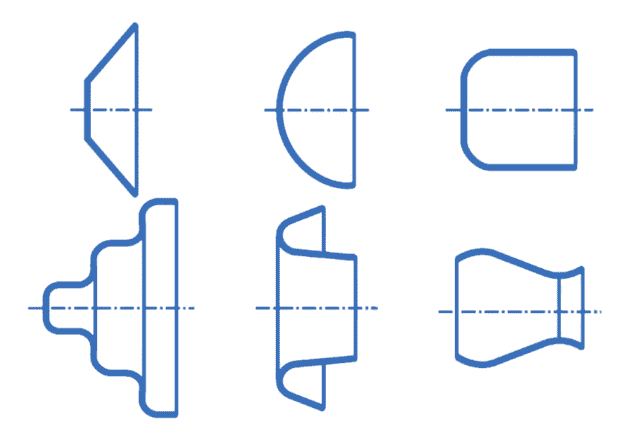

Технология ротационной вытяжки позволяет получать осесимметричные детали различной сложности и формы, например, сферической, конической, цилиндрической, тороидальной и др. Типичными примерами получаемых деталей являются днища, полусферы, конусы, воронки, диффузоры, тарелки, стаканы и т. д.

Сферы применения ротационной вытяжки

Использование ротационной вытяжки для изготовления деталей не ограничивается какой-либо одной сферой. Изделия, изготовленные данным методом, применяются во всех областях и отраслях промышленности. Наибольшее распространение технология ротационной вытяжки получила в космонавтике и авиастроении. Также Р В используется в таких отраслях, как:

- машиностроительная,

- судостроительная,

- нефтяная,

- химическая,

- газовая,

- сельскохозяйственная,

- пищевая,

- фармацевтическая,

- военнаяи многих других.

Продукция применяется в качестве составных частей морских торпед, светосигнального оборудования, вентиляционных систем, систем пожаротушения и многого другого.

Преимущества ротационной вытяжки Ротационная вытяжка имеет ряд преимуществ, которые выделяют ее перед другими методами изготовления полых осесимметричных деталей, например, штамповкой.

По сравнению со штамповкой, ротационная вытяжка позволяет получить детали с более высокой точностью и прочностью, имеет большие возможности при изготовлении сложных деталей, дает возможность использовать менее мощное оборудование и при этом достигать большей глубины вытяжки. Ротационная вытяжка также обеспечивает еще ряд преимуществ:

- Высокая производительность и экономическая эффективность;

- Возможность совмещать на одном и том же оборудовании несколько операций;

- Использование локального нагрева заготовки во время деформации, при необходимости;

- Малые сроки подготовки к производству;

- Получение деталей с улучшенными характеристиками: легкость, прочность, жесткость, малая шероховатость и т. д.

Компания МОСПРЕСС рада предоставить услуги ротационной вытяжки металла с разработкой технологии изготовления и доставкой готовых изделий на Ваше производство по всей России. Наша компания обладает собственным современным парком оборудования и высококвалифицированной командой сотрудников, поэтому все наши изделия характеризуются высоким качеством, а поставки производятся точно в срок!

На нашем канале на платформе Яндекс. Дзен еще больше всего интересного!

Подпишитесь и следите за обновлениями.

Другие наши услуги и технологии

Операции свободной ковки — вытяжка, гибка металла, рубка и др

К основным операциям свободной ковки относятся:

- осадка;

- вытяжка;

- гибка;

- кручение;

- рубка;

- прошивка и штамповка в подкладных штампах.

Осадкой металла называется операция увеличение площади поперечного сечения исходной заготовки за счет уменьшения ее высоты (рис. 7.4, а). Осадка применяется при изготовлении поковок с большими поперечными сечениями и относительно малой высотой (шестерни, диски и т.п.).

При изготовлении пустотелых поковок типа колец, барабанов и подобных им, осадка применяется как предыдущая операция. Разновидностью осадки является высадка, заключающийся в местном увеличении поперечного сечения (рис. 7.4, б).

Высадка обычно применяется для получения головок болтов, буртов, фланцев и т.п.

При изготовлении в условиях мелкосерийного производства партии поковок с относительно сложным контуром, что трудно выполнить вышеперечисленными операциями, применяется так называемая штамповка в подкладных штампах (рис. 7.4, г). В подкладных штампах могут изготавливаться головки гаечных ключей, головки болтов, валики с буртиками и другие поковки.

Вытяжка металла

Вытяжкой называется операция увеличения длины исходной заготовки за счет уменьшения ее поперечного сечения (рис. 7.4, в). Вытяжка применяется при изготовлении поковок с удлиненной осью (валков, рычагов, шатунов, тяг и т.п.) и является самой распространенной операцией ковки.

Она осуществляется последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому. При деформации заготовки образуется выпучивание ее граней, которые не сталкиваются с бойками.

Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (возвращают) на 90° вокруг ее оси.

На интенсивность вытяжки влияет ширина и форма применяемых бойков, состояние их поверхности и длина деформируемых участков заготовки.

Чем выше чистота поверхности бойков, чем меньше их ширина и чем меньше длина деформируемых участков заготовки, тем интенсивнее вытяжка. Интенсивность вытяжки увеличивается при использовании вырезных бойков вместо плоских.

Последовательное чередование вытяжки и осадки позволяет значительно снизить анизотропию механических свойств.

Термическая обработка железоуглеродистых сплавов

Разновидностями вытяжки являются:

- раскатка (раздача);

- разгон (расширение) и т.п.

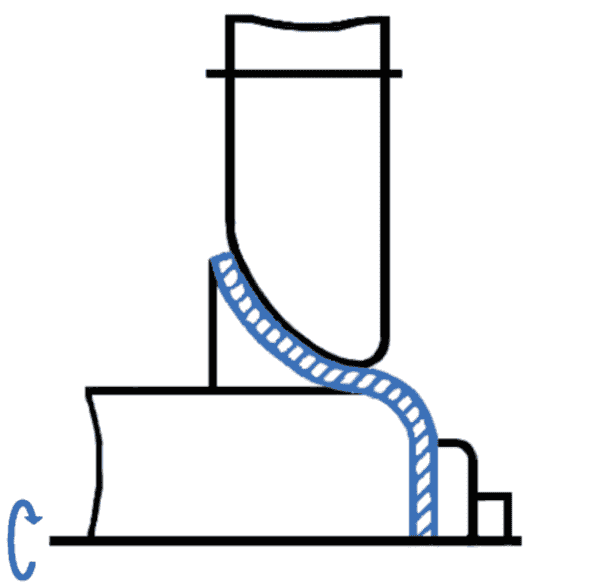

Вытяжка на оправке представляет собой операцию увеличения длины пустотелой поковки за счет уменьшения ее внешнего диаметра и толщины стенок.

Эта операция применяется при изготовлении пустотелых поковок типа орудийных стволов, котельных барабанов, турбинных роторов и др..

Этой операции подвергаются предварительно прошитые заготовки, которые надеваются на оправку и обжимаются, как сплошные заготовки, с помощью вырезных или плоских бойков.

| Рисунок. 7.4. Схемы основных операций свободной ковки |

На рис. 7.4 изображена вытяжка трубы на оправке с помощью вырезного и плоского бойков. Раскатка на оправке (раздача) представляет собой операцию увеличения внешнего и внутреннего диаметров пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 7.4, д) и применяются при изготовлении колец, бандажей, барабанов и т.п.

содержание .. 91 92 ..

Кузнечные операции на молотах свободной ковки

При свободной ковке под молотами применяются те же кузнечные операции, что и при ручной ковке, т. е. рубка, вытяжка, осадка, гибка, закручивание, прошивка и пробивка отверстий и отделка поверхностей. Приемы ковки под молотами несколько отличаются от приемов работ, применяемых при ручной ковке.

Опишем основные приемы работы и правила применения кузнечных инструментов при выполнении основных видов кузнечных операций под молотами свободной ковки. Рубка. Для разрубки металла под молотами употребляются кузнечные топоры. Металл под молотами, как правило, рубят в горячем виде. Рубка металла производится при температуре не ниже 700°. Заготовки рубят под молотами различными способами.

Первый способ. Нагретую заготовку 4 кладут на нижний боек 2, намечают место рубки и ставят на него топор 3. Под ударом бойка лезвие топора врезается в металл и вытесняет его в сторону меньшего сопротивления, т. е. в сторону 5. Топор же будет двигаться по линии А—Б.

Надрубив таким образом заготовку до середины, поворачивают ее на 180°, ставят топор в точку, находящуюся против места рубки, и ударами молота отрезают оставшуюся часть. Часть 5 заготовки отрежется. При этом способе рубки получается заусенец 7, который затем отрубается с помощью накладок или квадрата. Второй способ. Рубят с помощью топора и квадрата.

Заготовка 1 прорубается почти насквозь, лезвие топора 2 немного не доводится до нижнего бойка 3 во избежание его порчи. Затем заготовку немного поднимают, подводят под надрубленную часть квадрат 4; топор при этом вынимается, и ударом бойка 5 заготовка разрубается. Третий способ.

Заготовка кладется на боек 5 и прорубается с двух противоположных сторон топором 2, причем между местами рубки оставляют небольшой перешеек. Затем топор заводится обухом в разрез, и ударами бойка 4 по лезвию узкий перешеек металла прорезается. Наиболее распространенный и безопасный способ — второй.

Заусенцы, образующиеся при рубке, должны обязательно удаляться отсечкой (просечкой) с помощью квадратов и накладок. Ковать заготовку с заусенцами нельзя, так как в дальнейшем это может повлечь за собой образование нажимов. Вытяжка (протяжка). Вытяжка производится на бойках. При такой вытяжке краями бойков 3 и 2 почти весь вытесняемый металл пойдет на удлинение заготовки 1.

То же можно получить, если производить вытяжку на узких бойках или через раскатку 4, для чего между верхним бойком и металлом кладут специальную раскатку (разгонку), которая в этом случае будет действовать как узкий боек, т. е. разгонять металл по длине заготовки. Самой производительной вытяжкой считается вытяжка на узких бойках.

В больших кузницах имеются молоты с узкими бойками для вытяжки и с широкими бойками для выглаживания, т. е. выравнивания поверхности заготовки после ее вытяжки на узких бойках. Вытяжку ведут постепенно по длине заготовки, начиная обычно с середины. Короткие заготовки тянутся с конца.

При вытяжке слитка ковка начинается с середины, чтобы дефекты, расположенные у прибыльной и донной частей, в отходы, т. е. в отрезаемые части слитка — прибыль и поддон. После нескольких ударов по одной стороне заготовку поворачивают на 90°, проковывают эту сторону, затем возвращают в первоначальное положение и т. д.

Таким образом, заготовку можно вытянуть на необходимую длину и до требуемого поперечного сечения. Но вытяжку не всегда удается вести в таком порядке. При ковке под молотами заготовка охлаждается от нижнего бойка быстрее, чем от верхнего, так как верхний боек соприкасается с металлом только во время удара, а нижний боек в течение всего времени ковки.

Неравномерное охлаждение заготовки (ее низа и верха) может привести ее к искривлению — конец заготовки изогнется. Поэтому повернуть заготовку на 90°, не нарушая равновесия, нельзя. Заготовку в этом случае поворачивают на 180°, т. е.

на противоположную сторону, и продолжают вытяжку, при которой заготовка выпрямится; затем заготовку поворачивают на 90 и производят удары молотом по боковой стороне. Для полной вытяжки требуется нагреть металл до ковочной температуры по всей длине заготовки.

При ковке крупных деталей полная вытяжка производится частями; нагрев частей происходит поочередно: сначала одного конца, а после его вытяжки — другого и т. д. Когда нужна местная вытяжка, дается местный нагрев. Вытягивать металл нужно быстрыми и сильными ударами; в этом случае удары проникают в глубь металла; зерна его измельчаются по всему сечению.

Слабые удары деформируют только поверхностные слои металла, а внутренние слои будут вытягиваться меньше. В результате между внутренними и наружными слоями появятся могут вызвать трещины в металле. Вытяжка производится на плоских вырезных и комбинированных бойках (верхний боек — плоский, нижний — вырезной).

Круглые изделия вытягиваются в вырезных бойках с более высокой скоростью, чем в плоских, так как в вырезных бойках металл меньше течет в поперечном сечении, чем при ковке в плоских бойках.

Производительность вытяжки в вырезных бойках на 20—30% больше производительности вытяжки в плоских, производительность же вытяжки в комбинированных бойках больше, чем в плоских, но меньше, чем в вырезных бойках. Осадка и высадка. Осадка — операция, при которой площадь поперечного сечения заготовки увеличивается за счет уменьшения ее высоты.

При осадке происходит растяжение металла, что вызывает в нем большие напряжения. Перед осадкой заготовку нужно нагреть до высокой температуры по всему сечению и по всей длине.

Осадку применяют в следующих случаях: 1) когда следует перепутать волокна в металле или придать им такое направление, которое улучшало бы качество изделия (например, при ковке шестерен); 2) когда проковывается заготовка заданного веса, но недостаточного сечения; 3) когда из имеющейся заготовки нельзя получить заданный уков.

При осадке необходимо добиваться, чтобы длина заготовки была не более 2,5 ее диаметра или стороны квадрата. При длине заготовки более 2,5 диаметра в процессе осадки может произойти искривление заготовки, и даже она может вылететь из-под бойков.

При осадке вся заготовка нагревается равномерно, затем вертикально ставится на нижний боек молота, и под ударами верхнего бойка по торцу ее сечение увеличивается за счет уменьшения высоты. В процессе этой операции заготовку нужно все время поворачивать вокруг ее вертикальной осн. Для того чтобы процесс осадки шел более интенсивно, пользуются полукруглыми или овальными раскатками.

Под конец осадки применяют железную полосу толщиной 3—4 мм и шириной 70—80 мм, после чего поковка проглаживается под плоскими бойками. Высадка середины или конца у короткой заготовки производится с помощью колец. Для того чтобы облегчить извлечение невысаживаемого конца из кольца, по внутреннему диаметру кольца делается уклон 6—7%.

Но можно делать кольцо и без уклона; в этом случае поковка освобождается из кольца с помощью подкладок и надставного кольца. Высадка середины короткой заготовки производится также с помощью колец. Перед высадкой концы заготовки протягиваются на необходимый размер. Затем один конец заготовки вставляется в нижнее кольцо 3, установленное на боек 6, а на другой конец надевается верхнее кольцо 4.

Бойком 5 молота по заготовке 2 и верхнему кольцу 4 наносятся удары, и происходит высадка средней части заготовки. Для высадки средней части нужно, чтобы стенки внутреннего отверстия в одном кольце имели уклон 6—7%, в противном случае освободить поковку от колец будет очень трудно. Пробивка и прошивка отверстий.

Отверстия в толстых болванках пробиваются под молотами, причем этот процесс происходит иначе, чем при ручной ковке. Вместо пробойника применяют прошивни. Схема пробивки. Заготовку 1 кладут на нижний боек 2 молота без каких-либо подкладок или колец. Затем на заготовку накладывают прошивень 3 и ударами молота по прошивню вгоняют его в металл.

Так как заготовка плотно лежит на плоской поверхности бойка, то металл потечет из-под прошивня в стороны, что вызовет увеличение размеров заготовки по диаметру (как говорят, поковка «раздается»), а также ее коробление (изгибание кверху). Затем заготовку поворачивают на 180°. На обратной стороне заготовки будет проступать несколько потемневшее очертание от основания прошивня.

На это место устанавливают тот же прошивень и ударами молота вгоняют его в заготовку. При пробивке отверстия с другой стороны заготовки металл из-под прошивня будет вырван. Эта вырванная часть металла 4 называется «выдрой».

Для того чтобы прошивень не застрял в металле в начале пробивки, его после проверки правильности установки и легкого удара по нему бойком 6 приподнимают и в образовавшееся углубление насыпают угольную пыль. При последующих ударах уголь сгорает, образующиеся газы стремятся вытолкнуть прошивень из отверстия заготовки и тем самым облегчают его освобождение из отверстия после пробивки.

Другой способ освобождения прошивня с помощью кольца. На заготовку, в которой находится прошивень, ставят кольцо 5 и наносят по нему легкие удары молотом. Заготовка разгибается, и прошивень освобождается. После пробивки в заготовке получается отверстие неправильной формы, так как прошивень имеет форму конуса.

Отверстие поэтому доводится, или, как говорят, калибруется, до требуемых размеров и формы конусными или бочкообразными оправками (калибрами). Гибка. Часто приходится изгибать отковываемую заготовку или деталь под разными углами. При ковке под молотом заготовку зажимают между бойками молота и, ударяя кувалдой по свободному концу заготовки, ее изгибают. В этом случае внешние слои металла вытягиваются, в внутренние слои сжимаются. Перед гибкой производится местный нагрев, т. е. нагревается только то место, в котором будет изгибаться заготовка. При свободной ковке, когда это возможно, гибку необходимо производить с помощью подкладных штампов. Для гибки в подкладных штампах требуется гораздо меньше времени, а размеры поковки получаются более точными. Подкладные штампы применяются тогда, когда необходимо отковать большое количество одинаковых изделий, чтобы оправдать затраты на изготовление подкладного штампа. Отделка поверхностей. Поверхности поковки отделывают проглаживанием. Поковка получает ровную поверхность. Поковки проглаживаются с помощью гладилок, конструкция которых зависит от формы поверхности поковок. Плоские поковки иногда проглаживаются плоскими бойками нанесением легких ударов. Проглаживание производится в конце ковки, когда окалина уже сбита. При необходимости подогрева для проглаживания с поковки удаляют образующуюся окалину. Проглаживание — завершающая операция процесса ковки, поэтому ее совмещают с проверкой размеров поковки по заданному чертежу. Если поковка имеет сложную и особенно несимметричную форму, то проверку ведут по шаблону, для чего его накладывают на поковку; при этом можно видеть, насколько поковка изготовлена правильно или в каких местах ее нужно поправить. Применение подкладных штампов. В последнее время все шире распространяется свободная ковка под молотами и подкладных штампах. Применение подкладных штампов не требует больших затрат, а потому их изготовление экономически оправдывается при ковке даже небольших партий деталей. Основное преимущество подкладных штампов сводится к тому, что течение металла в них ограничивается стенками штампа и получающиеся поковки по своей точности приближаются к штампованным. Это позволяет резко уменьшить припуск на механическую обработку, что снижает расход металла и общую трудоемкость изготовления детали. Кроме того, облегчаются условия работы кузнеца, а производительность труда увеличивается в 5—6 раз.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Какие типы бойков применяются на молотах при свободной ковке? 2. Расскажите об основном кузнечном инструменте. 3. Какие приспособления используются для посадки в печь, выдачи заготовок и подачи их к молоту? 4. Расскажите о приспособлениях для транспортировки заготовок. 5. Каким инструментом рубят металл? 6. Какие способы рубки вам известны? 7.

Для чего применяется вытяжка? 8. Отчего изгибается заготовка при вытяжке и как этот недостаток исправить? 9. Откуда следует начинать ковку при вытяжке слитка? 10. Почему вытяжка на вырезных бойках более производительна, чем на плоских бойках? 11. Для каких целей и в каких случаях применяется осадка заготовки? 12. Как нужно нагревать металл при полной осадке заготовки? 13.

Каким условиям должна отвечать заготовка (по размерам), чтобы при осадке она не искривлялась? 14. Какими кузнечными инструментами нужно пользоваться, чтобы вести осадку более интенсивно? 15. Как высадить конец заготовки? 16. Как высаживается середина заготовки? 17. Как осуществляется высадка конца длинной заготовки, которую нельзя высадить под бойками молота? 18.

Как высаживают конец короткой заготовки в кольцах? 19. Как высаживают середину короткой заготовки в кольцах? 20. Какая разница между пробивкой и прошивкой отверстий? 21. Как пробивают отверстие? 22. Чему равна высота выдры при пробивке, при прошивке отверстий? 23. В каких случаях применяется прошивка? Пробивка? 24. Как производится гибка заготовки под молотом? 25.

Как отделывается поверхность поковки? 26. Расскажите о применении подкладных штампов.

содержание .. 91 92 ..

Гибка (гнутье) металла

Гибкой называется операция, с помощью которой заготовки придают изогнутую форму по заданному контуру (рис. 7.4, е). Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. При сгибании происходит изменение площади поперечного сечения заготовки в зоне изгиба вследствии сжатия внутренних и растяжения внешних ее слоев, называемое стяжкой.

Для компенсации стяжки в месте изгиба заготовки предоставляют увеличенный размер по толщине. При изгибе возможно образование складок по внутреннему контуру и трещин по наружному.

Чтобы избежать этого явления подбирают соответствующий радиус закругления и угол изгиба.

Кроме заготовок сплошного профиля сгибанию могут подвергаться также трубы, для чего последние наполняются песком и плотно забиваются с обеих сторон пробками.

( 1 оценка, среднее 5 из 5 )

Технологическая разработка глубокой вытяжки

Лабораторная

работа № 4

Цель

работы:

Изучить отдельные операции листовой

штамповки и разработать технологический

процесс глубокой вытяжки.

Материалы, применяемые для листовой штамповки

При

выборе материала для холодной штамповки

необходимо учитывать

эксплуатационные

свойства получения деталей и способность

материала к обработке давлением.

Из

углеродистой стали обыкновенного

качества (ГОСТ 380-2005, марки

Ст0,

Ст1,

Ст2 и др.) штампуют детали, несущие малые

нагрузки, бытовые

изделия.

Из качественной углеродистой

стали (ГОСТ 1050-88,

марки

10, 15 и др.) штампуют детали с повышенными

требованиями прочности.

Широкое

применение для листовой штамповки

находит качественная конструкционная

кипящая сталь (ГОСТ 1050-88, марок 05кп,

08кп,

10кп, 15кп

и

др.).

-

Для

изготовления сложных облицовочных

деталей (например, кузовные детали

автомобиля) применяет сталь 08кп ‑

нестареющую сталь с присадкой ванадия,

08сп

или

08пс

‑

соответствующую спокойной или

полуспокойной стали, раскисленной

алюминием. -

Для

изготовления ответственных штамповых

деталей применяют различные легированные

стали: 10Г2А, 12Г2А, 20ХГСА, 25ХГСА и др. -

При

листовой штамповке из цветных металлов

и их сплавов наибольшее распространение

получили: алюминий – A1,

А2,

A3; АД, АД1;

сплавы алюминия

‑ Д1,

Д6,

Д16, АМг1, АМг5, АМц; медь ‑ М1, М2,

М3;

латунь

‑ Л62,

Л68, Л70; магниевые сплавы, титан и его

сплавы, некоторые неметаллические

материалы: картон, бумага, кожа, резина

асбест, метилметакрилат (органическое

стекло) и др.

Формоизменяющие операции листовой штамповки

-

Операции

листовой штамповки подразделяются: -

а) разделительные,

при которых одна

часть

металла отделяется от другой; -

б) формоизменяющие,

при которых изменяется форма заготовок

без их разрушения; -

в) комбинированные,

при которых сочетаются разделительные

и формоизменяющие переходы обработки; -

г) штампосборочные,

при которых механически соединяются

листовые штампованные детали.

К

разделительным операциям относятся:

резка, вырезка, вырубка. Схема операции

вырубки показана на рис.1.

К

формоизменяющим операциям листовой

штамповки относятся: гибка, вытяжка,

отбортовка, обжим, формовка и др. Условия

деформации металла при этих операциях

отличаются друг от друга.

Наиболее

сложной операцией листовой штамповки

является вытяжка

(рис.2).

Вытяжка ‑ это операция превращения

плоской заготовки

в

полое изделие.

При этом от металла

требуется высокая пластичность, в

частности равномерная деформация,

определяемая (косвенно) отношением .

Наилучшие характеристики

имеет медь, латунь, малоуглеродистая

сталь 08 кп и др.

| Рис.1. Эскиз штампа вырубки: 1 ‑ пуансон;2 ‑ полоса листового металла; 3 – матрица. | Рис. 2. Эскиз штампа вытяжки: 1 ‑ пуансон;2 – кольцевой прижим; 3 – матрица; 4 – заготовка. |

Процесс

штамповки ‑ вытяжки производится в

штампе нажатием пуансона 1

на среднюю часть плоской заготовки 4.

Донышко

будущей детали, проходя через матрицу,

тянет за собой остальную часть заготовки

к центру, что приводит к ее сворачиванию,

уменьшению в

диаметре

и образованию стенки вытянутого изделия.

Втягивание

(свертывание) заготовки диаметром DЗ

в отверстие матрицы диаметром Dм

приводит

к наличию так называемого избыточного

материала.

Чтобы

исключить явление складкообразований,

применяют кольцевые прижимы

(складкодержатели) (см. рис.2), которые с

определенной силой Рпр

прижимают

фланец к торцу матрицы, предохраняя от

образования складок.

Основы теории технологических процессов листовой, объемной штамповки, ковки

- Сделать заказ можно по телефону

- Наши специалисты с радостью вам помогут

- +7

Нержавеющая сталь различных марок используется для изготовления деталей, приборов, применяемых в промышленности, строительстве и других областях человеческой деятельности. Благодаря таким характеристикам как прочность, пластичность, упругость, она используется для производства: труб, уголков, шестигранников, кругов, лент, листов.

Для придания заготовкам из нержавеющей стали требующейся формы используются различные способы обработки:

- вытяжка;

- растяжение;

- штамповка;

- формовка;

- изгиб.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

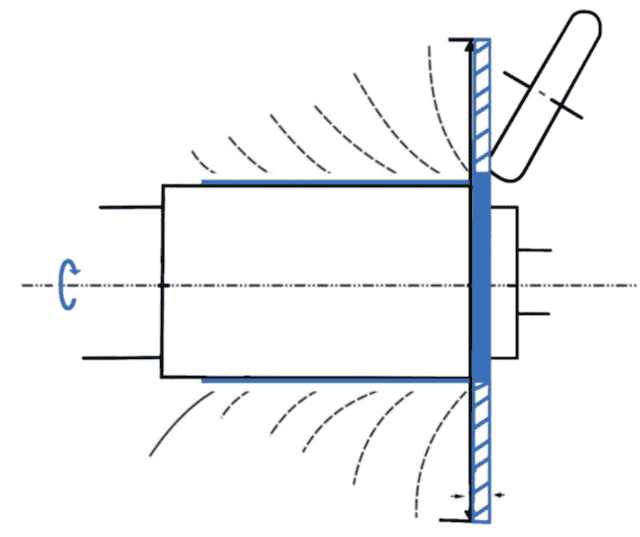

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия.

Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях.

Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Плоскорезы Фокина (фото). Как работать плоскорезом Фокина?

Применяемый инструмент [ править | править код ]

Ролики применяют в качестве инструмента для работы при ротационной вытяжке. Ролики, устанавливаемые на специальных приспособлениях станков, вращаются на валу в подшипниках при соприкосновении с обрабатываемым материалом вращающихся заготовок.

Приспособление для установки ролика на станке жёсткое устройство, устанавливаемое, фиксируемое и надёжно закрепляемое после выверки на салазках станка. Оно должно соответствовать жёсткости давильного станка и выдерживать без больших деформаций возникающие в процессе работы значительные усилия, обеспечивая устойчивую работу давильно-обкатного станка.

Ролики изготовляют из высококачественной инструментальной (быстрорежущей) стали такой как ХВГ, У10, У8, термически обработанном (закалка, отпуск) до твёрдости HRC 62—64. При давильно-обкатной обработке выделяется значительное количество тепла. Хотя некоторое количество тепла отводится охлаждающей жидкостью, все же ролики должны быть стойкими к повышенным температурам.

Валы для установки и закрепления роликов изготовляют цельными, а для очень крупных размеров сварными из инструментальной стали. Рабочие поверхности роликов после установки на валу не должны иметь биений. Смена ролика на приспособлении не должна занимать много времени.

После посадки на вал ролики должны воспринимать осевые и радиальные усилия без деформации и смещений. На подшипниках вала ролики легко вращаются под нагрузкой. При начале давильной обработки должно быть обязательно зафиксировано вращение ролика.

При малейших заеданиях вращения возникают пульсирующие усилия и вибрации, что влечёт к неустранимым дефектам обрабатываемой поверхности — гофрам.

Читать также: Швеллер стальной горячекатаный гост 8240 89

Для различных давильно-обкатных работ и операций применяют ролики различной формы, учитывая профиль получаемых деталей. Рабочую поверхность роликов шлифуют и полируют до зеркального блеска, не допуская дефектов поверхности.

Ролики для тяжёлых работ имеют диаметры 250—300 мм, радиусы закругления рабочей части 6—20 мм. Радиус закругления 3—6 мм используют для обработки материала толщиной меньше 4 мм.

Обоснованных рекомендаций по выбору величин радиусов закруглений роликов для давильных работ ещё нет. Радиус закругления ролика влияет на усилие деформирования и устойчивость заготовки при обработке.

С увеличением радиуса материал небольшой толщины не только теряет устойчивость, но и сильно растягивается, вплоть до разрыва. При уменьшении радиуса закругления ролика происходит подрезание фланца заготовок.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Тонкости технологии ротационной вытяжки

Если вы когда-нибудь задумывались, как выглядит ротационная вытяжка металла, достаточно представить металлообрабатывающий станок, куда устанавливается круглая заготовка и основа, подходящей формы.

На современном оборудовании мастер просто задает подходящую программу, которая сама выполняет все команды на оборудовании. Однако ротационную вытяжку делают и вручную с простым оборудованием без режима программирования.

Всего выделяют несколько видов ротационной вытяжки:

- многопроходная — несколько режимов обработки;

- одноэтапная;

- раскатка;

- закатка;

- профилирование.

В результате разнообразия процессов и самой технологии ротационной вытяжки можно получить детали сложной формы, например, в виде конуса, сферы, овала. При этом для самого производства не требуется большого количества различных технических оснасток.

Самый компактный и удобный вертикальный мангал для дачи

Другие возможности ротационной вытяжки

Помимо создания сферических деталей и других заготовок, технология вытяжки металла способна:

- создавать детали неправильной формы с постоянным или переменным сечением стенок;

- выполнять сложные детали, которые невозможно создать при помощи других технологий;

- получать элементы с минимальным показателем шероховатости поверхности;

- проводить доделочные операции с металлом, включая обрезку, рифление, накатку и другие варианты;

- обрабатывать детали различной сложности в автоматическом режиме.

Благодаря современному оборудованию большим ювелирным заводом удалось уменьшить количество ручного труда. К примеру, можно заменить процесс ручного литья на технологию ротационной вытяжки, чтобы получить сферические серьги или красивый кубок.

Способы формоизменения ротационной вытяжкой металла

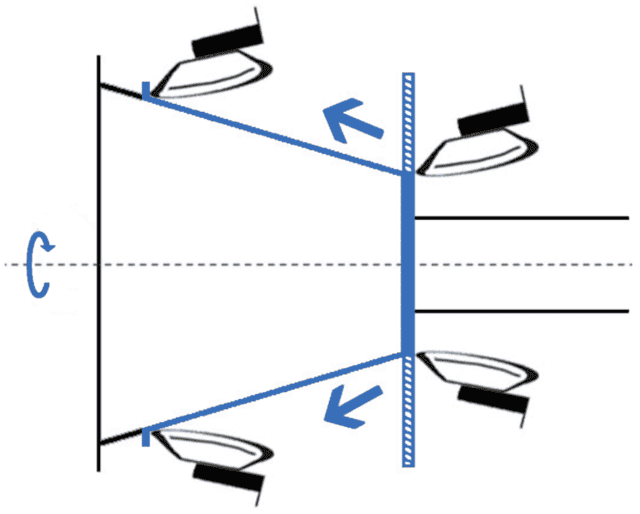

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Достоинства методики вытяжки металлов

Различают два основных способа ротационной вытяжки: прямой и обратный. Оба варианта обладают следующими преимуществами:

- автоматизация рабочего процесса;

- точность изготовления деталей, повторяющих профиль (заготовку);

- допустимость производства небольших и крупных партий товаров;

- сокращение производственных циклов и увеличение продуктивности предприятия;

- уменьшение расхода материала, что снижает конечную стоимость изделий;

- готовые детали обладают высокой прочностью и однородной структурой;

- невысокая стоимость закупки расходных материалов.

Благодаря технологии ротационной вытяжки получаются идеальные формы, которые выступают в роли заготовок для дальнейшего ювелирного творчества. Помимо ювелирной промышленности, станки применяются для производства металлических деталей и заготовок для разных сфер промышленности.

Сферы применения технологии ротационной вытяжки

Чаще всего станки для проведения ротационной вытяжки металла устанавливают в космической и авиационной области.

А также в сфере судостроения и машиностроения, автомобильной и химической промышленности, энергетике и для создания деталей для радиооборудования и электроники.

Нередко оборудование применяют в ювелирном деле в промышленных масштабах, чтобы изготовить уникальные партии товаров в срок.

В качестве заготовок выступает практически любой металл, чаще всего используют алюминий, латунь, бронзу и медь благодаря их гибкости и пластичности. Драгоценные металлы также поддаются обработки путем вытяжки.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением.

Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории.

Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

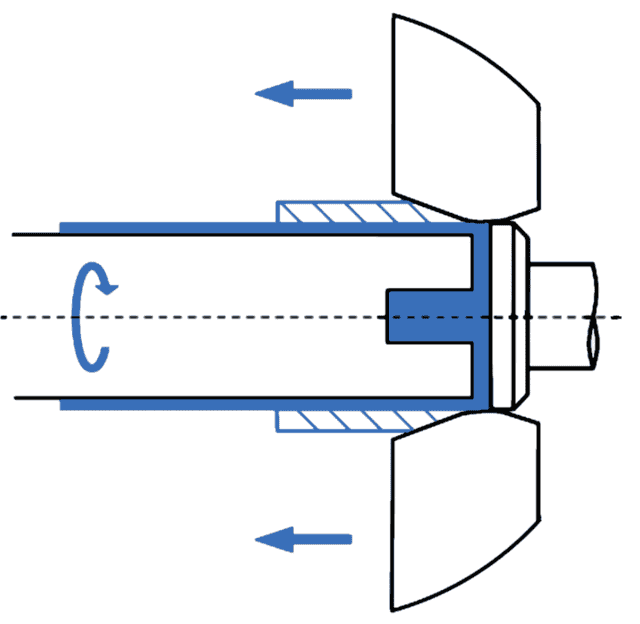

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Обзор лучших грабель для сада и дачи на 2020 год

Принцип ротационной вытяжки металла

Ротационная вытяжка металла — это метод обработки листового металла для получения полых деталей самых разнообразных форм без снятия стружки. .

При этом методе обработки стружки круглая металлическая заготовка, труба или полуфабрикат сначала приводится во вращательное движение. Формующие ролики оказывают давящее усилие на вращающуюся металлическую заготовку и заставляют металл течь, принимая форму оправки.

Этот метод позволяет изготовить детали со сложной кофигурацией и геометрией, жесткими допусками и превосходным качеством поверхности при минимальных затратах на инструмент.

Преимущество метода ротационной вытяжки очевидно: с помощью этого метода достигается максимальная точность воспроизведения контура детали.

Технология ротационной вытяжки, на сегодняшний день, незаслуженно утратила популярность на территории СНГ, в то время как в Китае и США работает множество производств, использующих данную технологию обработки металла, как на высокотехнологичном уровне, так и на уровне небольших производственных мастерских с ручным трудом.

Высокотехнологичные давильно-раскатные станки ротационной вытяжки имеют широчайший спектр применения как в легких так и в тяжелых отраслях промышленности для производства комплектующих к военной технике, космическим аппаратам, самолетам, автомобилям и т.д.

Для данных отраслей необходимо не только соответствие готовых изделий по заданным геометрическим размерам, но и по полученным плотности, внутренним напряжениям и другим физических характеристиками.

Для моделирования данных процессов и правильного программирования оборудования применяют различные математические модели и соответственно программные продукты к примеру — математическое моделирование ротационной вытяжки

Естественно для таких целей применяются давильно-раскатные станки с ЧПУ

Для более простых изделий возможно применять ручные давильно-раскатные станки (станки ротационной вытяжки) или станки с гидроусилителями, где оператор используя джойстик управляет инструментом станка, не затрачивая усилий на деформацию заготовки. На таких станках часто применяется система запоминания действий оператора для последующего серийного изготовления изделий в автоматическом режиме.

Технология ротационной вытяжки металла на ручных станках:

Инструментом для работы на давильном станке может послужить закаленный металлический стержень диаметром 30-40мм с определенной формой давильной отшлифованной головки на конце.

Наиболее часто применяются головки «утиный и овечий нос» Для обработки заготовок из черного металла или нержавеющей стали лучше применять ролики (изготовить их можно из стали Р6М5 — термообработка — закалка до единиц 60 по HRC).

Для обработки мягких металлов, таких как алюминий часто применяют ролики из фторопласта или подобного материала, что позволяет ограничить давление на заготовку и ее чрезмерную раскатку (утонение до разрыва). Ниже на рисунках представлены различные виды инструментальных головок:

Основные области применения

- Осветительные установки

- Машиностроение

- Хозяйственные товары

- Прикладное искусство

- Химическая промышленность

- Производство баков, космонавтика

- Производство музыкальных инструментов

- Авиация

- Производство антенн, телекоммуникации

- Пищевая промышленность

- Автомобилестроение

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

- Изделия изготовленные путем ротационной вытяжки

- Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.