- Технология раскроя металла

- Наиболее распространенные способы раскроя металла

- 1. Метод гильотины

- 2. Резка с помощью ленточных и дисковых пил

- 3. Обработка на просечном прессе

- 4. Газокислородное оборудование для резки

- 5. Использование плазмореза при раскрое металлопроката

- 6. Лазерное оборудование для раскроя листового металла

- Что значит норма раскроя металла

- Коэффициент раскроя металла: норма и другие нюансы

- Коэффициент использования металла

- Нормирование расхода проката

- Определение расхода металлопроката и сварочных материалов

- ПОИСК

08.08.2019 VT-METALL

Вопросы, рассмотренные в материале:

- В чем суть технологии раскроя металла

- Какие существуют способы раскроя металла

- Что такое норма раскроя металла

- Как рассчитывается коэффициент раскроя металла

Технологическая операция раскроя металлических листов – одна из самых важных в процессе изготовления конструкций из металла.

Чтобы продукция была оптимальной по стоимости и качеству, очень важно соблюдать все режимы этой операции. Конструкторы постоянно предлагают все новые технологии для раскроя профилей и листов из металла.

О том, какая должна быть норма раскроя металла, вы узнаете из нашей статьи.

Технология раскроя металла

Создание металлоконструкций начинается с заготовительных этапов, одним из которых является раскрой листового и профильного металла. Именно эта стадия определяет всю дальнейшую работу. Производственные комплексы и машиностроительные предприятия имеют в своем составе цеха, где заготавливают детали будущих конструкций. Эти специализированные подразделения оснащаются разными станками и комплектами оборудования, предназначенного для раскроя.

Под раскроем листового металла следует понимать способ распределения деталей на металлических листах.

По форме заготовки могут быть прямоугольными или с другими очертаниями. Основной задачей конструкторов и технологов является уменьшение количества отходов производства. Существуют возвратные и невозвратные отходы, причем их объемы зависят от применяемых методов раскроя.

Наиболее распространенные способы раскроя металла

1. Метод гильотины

Сегодня на рынке представлено разнообразное оборудование, позволяющее резать металл толщиной 0,45–2,5 мм с помощью простого металлического устройства, для резки листов до 20 мм применяются электрические или пневматические гильотинные ножницы. Подобное оборудование позволяет получать заготовки с чистым ровным резом, но необходимо подбирать гильотинные ножницы определенного класса под разную толщину металла.

Например, недорогая механическая гильотина применяется при раскрое листов металла в строительной отрасли. Ее используют в компаниях, занимающихся производством кровли из оцинкованных листов или металлочерепицы, откосов, сливов, различных доборных элементов.

VT-metall предлагает услуги:

Порошковая покраска металла

Различные виды гидравлических, пневматических и электромеханических гильотин находят применение в технологических циклах изготовления листового проката, для отрезания одинаковых листов профиля и при раскрое рулонов из металла. Только нужно учитывать, что гильотина может отрезать исключительно по прямой линии.

2. Резка с помощью ленточных и дисковых пил

Самым известным и востребованным инструментом, способным справиться с разными задачами, которые, однако, не относятся к высокоточным, можно назвать переносную углошлифовальную машинку «болгарку».

На стационарных пилах большого диаметра можно добиться большей точности, поэтому их применяют для выпуска мелких серий деталей из металла. Это оборудование подходит для раскроя металла толщиной до 8 мм.

Преимущество подобного вида обработки – в возможности резать материал под разными углами, но для заготовок криволинейной формы такие пилы не используют.

3. Обработка на просечном прессе

Просечные прессы, имеющие разную мощность, устанавливают в цехах металлообработки промышленных предприятий. Их применяют для выпуска деталей из алюминия для монтажа металлоконструкций или на завершающем этапе производства просечно-вытяжных листов.

4. Газокислородное оборудование для резки

Высокая производительность этого оборудования делает его одним из самых популярных видов, используемых при раскрое металлических листов. Оно находит применение в большинстве промышленных отраслей, однако режет лист с излишне широким резом, оставляя окалину и неровные края. Также его нельзя применять для резки тонкого листового проката.

Вышеперечисленные методы обладают общим свойством – они одинаково обрабатывают черный и цветной металлы, а также нержавейку. Исключением можно считать обработку алюминиевых листов газокислородным оборудованием.

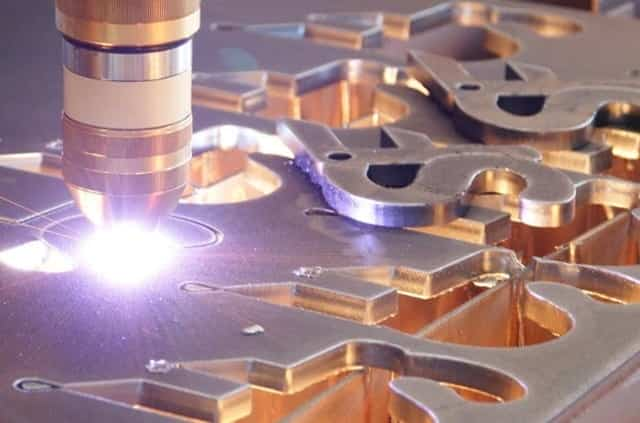

5. Использование плазмореза при раскрое металлопроката

При раскрое с помощью плазмореза происходит интенсивное нагревание листа электродугой по линии реза и удаление расплавленных частиц потоком плазмы. Высокотемпературная резка металла осуществляется режущим потоком ионизированного газа (в пределах +15 000…+30 000 °С) и поэтому имеет высокую скорость обработки. Этот метод раскроя металла является самым эффективным.

Высокая точность – это не единственное достоинство работы плазмореза, перечислим еще несколько:

- с его помощью можно проводить раскрой сложных деталей, включая шаблонную резку;

- при обработке лист металла не деформируется;

- точность контуров у изделий одного типа, допустимое отклонение линии реза – 0,5 мм;

- метод относится к экологичным и безопасным;

- плазморезом можно обрабатывать черный и цветной металл, нержавейку разной толщины.

Плазменную резку применяют при обработке таких материалов, как:

- алюминиевый прокат, имеющий толщину до 120 мм;

- медь и сплавы (бронза) с толщиной до 80 мм;

- легированная сталь, не превышающая 50 мм в толщину.

6. Лазерное оборудование для раскроя листового металла

Лазерное излучение с точной фокусировкой и высокой плотностью тепловой энергии обеспечивает высокоточный раскрой металла, при этом остается минимальное количество отходов. Технология полностью автоматизирована и роботизирована. Перед работой специалисты подготавливают электронный чертеж с точной разметкой, и далее лазер выполняет раскрой металла согласно заложенной программе.

Лазерная резка имеет нижеперечисленные преимущества:

- возможность изготовления деталей с любым криволинейным контуром;

- соблюдение норм раскроя и экономный расход металла, так как между деталями на листе остаются минимальные зазоры;

- во время резки детали не подвергаются деформации, так как отсутствуют механическое и длительное термическое воздействия, нет цветов побежалости;

- шероховатость минимальная, кромка четко перпендикулярна.

Что значит норма раскроя металла

Что такое норма расхода? Четкая и точная формулировка звучит так: «Это такое количество материала (нас интересует прежде всего металл), которое необходимо для создания единицы продукции».

Итак, чтобы производитель выпустил любую деталь, он должен рассчитать норму расхода или количество металла для ее изготовления.

Иногда можно встретиться с одним очень распространенным заблуждением. Часто заказчики рассчитывают на точную норму расхода, чего в принципе не может быть. Количество реально израсходованного металла всегда будет отличаться в большую сторону.

Здесь нет никакого обмана. В любом случае надо понимать, что на расчет нормы раскроя металла влияет множество факторов, и эти цифры всегда будут среднеарифметическими.

Расчетная величина не будет соответствовать фактическому количеству материала по той причине, что в разное время его расход отличается. Это легче объяснить на примере раскроя из листов металла.

Даже если вы никогда не сталкивались с производством, нетрудно догадаться, что существует множество вариантов разметки, и на одном и том же стандартном листе детали можно разместить по-разному.

В этой задаче не так просто разобраться. Очень часто бывает, что на листе могут быть разложены детали самой разной формы, и как тут высчитать, какое количество металла пошло на изготовление конкретного изделия.

Мы не берем сейчас тот вариант, когда заготовки имеют простую форму прямоугольника и занимают почти весь лист.

Можно много рассуждать на эту тему, главное, вы должны понять, что на величину нормы расхода на одну деталь оказывают влияние следующие факторы:

- количество заготовок, разложенных на листе, и насколько оптимально они разложены;

- будет ли использоваться оставшаяся часть листа для раскроя других деталей.

В разных ситуациях значения могут сильно различаться, даже в несколько раз, особенно если требуется раскрой деталей сложной формы, с выемками и отверстиями.

Расчет нормы при раскрое деталей из профильного металла, например, различные уголков, швеллеров, труб и других изделий, происходит по такому же принципу. Только отличие в значениях не так велико. Ведь при линейном раскрое технология проще, чем при двухмерном. Но и здесь раскладка может меняться, и обрезков бывает достаточно много.

Некоторым особо дотошным любителям точности можно еще указать на нормы ГОСТов, в которых можно увидеть, что существуют определенные допуски и отклонения в размерах и весе деталей каждого наименования.

А фактически, если начать перемерять все детали одного типа даже с одного производства, то разницу все равно увидим и в размерах, и в весе. Также не следует забывать о точности измерительных приспособлений.

Это касается в первую очередь весов для измерения металла.

Исходя из этого, можно быть совершенно уверенным в том, что, выполняя в соответствии с чертежом раскрой одной и той же детали в разное время, цифры фактического количества металла будут отличаться друг от друга. Дальше уже надо смотреть, как сильно расходятся значения. Нестрашно, если речь идет о допустимых погрешностях измерения. Но нужно учитывать, что влияние оказывают разные факторы, например, тип производства.

О норме расхода можно сказать, что это не характеристика какого-то конкретно произведенного изделия или заготовки, оно относится к общим понятиям.

Норматив можно установить еще до момента запуска производства любой детали. Поэтому и нельзя говорить о какой-то абсолютной точности расхода при раскрое металла.

Эта величина всегда будет отражением средних значений расходования металла на одну изготовленную деталь.

Коэффициент раскроя металла: норма и другие нюансы

Для учета расходования материалов на производстве используют коэффициент раскроя. Для его расчета нужно разделить общую площадь или длину изготовленных деталей на общую площадь или длину всего использованного металла.

Для расчета норм расхода листовых материалов высчитывают чистую площадь деталей. Вместе с коэффициентом раскроя при Н. р. м. применяют следующие частные показатели: коэффициент использования детали, показатель использования штамповки и др.

На коэффициент Кн влияет выбранная форма заказа металла и использованная технология раскроя.

Расчет различных показателей и норм расхода металла и других расходных материалов необходим для оценки эффективности производства. Всегда определяют и сравнивают цифры по плану и по факту.

Основными характеристиками являются значения коэффициентов раскроя и использования, расходного коэффициента выхода продукции или заготовки, коэффициента, определяющего извлечение детали из исходного металла.

При вычислении коэффициента использования берут две цифры − полезный расход металла и норму расхода для производства данной детали − и определяют их соотношение.

К примеру, деталь весит 16 кг, установленная норма раскроя 16 кг, высчитываем значение коэффициента использования – 12 делим на 16, получится 0,75. Из этого становится понятно, что четвертая часть металла или 25 % стали отходами.

Также необходимо высчитывать значение расходного коэффициента, для этого берут норму расхода металла или другого материала, принятую для изготовления одной детали, и полезный расход. Этот коэффициент является обратным предыдущему.

Чтобы вычислить значение коэффициента раскроя, нужно определить массу (объем, площадь и длину) всех изготовленных из данного металла деталей и поделить на объем (площадь и т. д.) израсходованного сырья. Например, взято 5 м2 металла, из него произвели 4 м2 заготовок, значение коэффициента 0,8 получим из отношения 4 к 5. Также можно сказать, что уровень расходования составил 80 %.

Чтобы рассчитать значение коэффициента раскроя листов металла qf, нужно найти, как соотносятся между собой общий вес (площадь) деталей BЗ и вес (площадь) исходного листа Вл, формула выглядит так

Коэффициент использования металла

Раскройным (заготовительным) коэффициентом использования металла η3 называют отношение полезной части раскраиваемого прутка или полосы к полной (исходной) его величине. Так, для линейных раскроев отношение имеет вид

Полезную длину прутка Ln определяют из равенства

Ln=Lp.у-Σл.п

где Σл.п — сумма абсолютных линейных потерь металла при резке; Lp.у — унифицированная расчетная длина согласно табл. 46. Норму N расхода металла на поковку в зависимости от веса заготовки Q3

или веса раскраиваемого прутка Qnp находят по одной из следующих формул:

Вес прутка рассчитывают по формуле

где q — вес 1 м в кг.

Количество заготовок из прутка определяют из соотношения

где l — длина заготовки на одну деталь.

Расходный коэффициент kp вычисляют по формуле

Суммарные отходы на каждый пруток получают из уравнения

Пример.

Определить заготовительный коэффициент использования металла и норму расхода металла на поковку по следующим данным: поковку изготовляют из горячекатаной качественной стали марки 35, диаметр заготовки d = 50 мм, длина отреза (заготовка на 2 поковки) l = 260 мм. Резка на ножницах с опорной базой с = 100 мм. В связи с высадкой на горизонтально-ковочной машине предусмотрена отрезка конца с торцовым заусенцем.

- Согласно табл. 46, для горячекатаной качественной конструкционной стали

- Lp.у=3750 мм

- Длина торцового обрезка

lобр=(0.3÷0,5) d.

- Принимая для рассматриваемого примера коэффициент 0,4, имеем

- lобр = 0,4·50 = 20 мм

- Некратность составит

- lp=260/2·2 (отрез на две поковки).

Ввиду того, что длина заготовки на одну поковку больше опорной базы ножниц (260/2>100) , а расчетная длина некратности меньше опорной базы (65 < 100), последняя заготовка может быть отделена от остатка с поворотом прутка (2-й случай, см. рис. 25, б) и поэтому потерь от опорных концов не будет (возможна лишь дополнительная операция на разрезку концов).

Полезная часть прутка

Ln=Lр.у-Σл.п=3750-(20+65)=3665 мм

Заготовительный коэффициент использования металла

Для определения нормы расхода металла N сделаем предварительные подсчеты.

Теоретический вес 1 м прутка (для d = 50 мм) q= 15,41 кг. Вес заготовки на деталь

Вес прутка составит

Количество заготовок (деталей) из прутка (расчетное)

- Расходный коэффициент составит

- Суммарный вес отходов от прутка

- Таким образом, норма расхода по каждой из приведенных выше формул сооветственно составит:

Нормирование расхода проката

В судостроении показатели расхода материалов делят на проектные и производственные.

Проектные нормы расхода разрабатывают проектные организации совместно с судостроительным заводом, и по ним, как правило, заказывают материал для постройки первого (головного) судна серии.

Последующие, серийные суда строят, когда уже готовы все рабочие чертежи, технологическая документация, исправлены несоответствия и ошибки. На этом этапе строительства судов появляется возможность уточнить и улучшить раскрой материалов.

Поэтому изменяется и норма расхода материалов, уменьшаясь на 10— 25%. Уточненные для постройки серийного судна нормы расхода называются производственными. По мере освоения судов серии производственные нормы могут изменяться и далее.

Все материалы, необходимые для постройки судна, как указано в главе 1, делятся на основные (применяемые для изготовления корпусных конструкций) и технологические (требующиеся для обеспечения технологических процессов) — дробь для очистки от окалины, электроды и электродная проволока, ацетилен и кислород для тепловой резки т. п. Существуют еще и вспомогательные материалы, использование которых связано с изготовлением оснастки и приспособлений. Нормы расхода материалов всех трех типов рассчитывают раздельно.

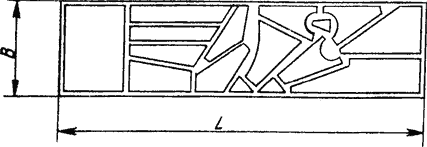

Расход листового проката определяет завод на основе карт раскроя — масштабного совместного чертежа деталей, вырезаемых из данного листа. При составлении карты раскроя (рис. 6.8) рациональным размещением деталей добиваются максимального коэффициента раскроя, который в судокорпусостроении не должен быть ниже 0,85.

Для этого в первую очередь укладывают наиболее длинные и широкие детали, занимающие максимум свободной площади листа; совмещают прямые и криволинейные (выпуклые с вогнутыми) кромки смежных деталей; детали треугольной, трапециевидной, Г- и Т-образной формы укладывают встречным порядком, образуя прямоугольник, как показано на рис. 6.9.

Рис. 6.9. Рациональная раскладка деталей

Рис. 6.9. Рациональная раскладка деталей

Для повышения коэффициента раскроя листового проката целесообразно использовать крупногабаритные листы шириной более 2 и длиной свыше 10 м. Зависимость величины г) от полупериметра листа показана на рис. 6.10. При увеличении размеров листов уменьшаются потери и отходы материала (табл. 6.7).

| Наименование потерь и отходов | Полупериметр листа, м | ||||

| 4 | 6 | 8 | 10 | 12 | |

| На ширину реза | 0,5 | 0,8 | 1,0 | 1,2 | 1,5 |

| На разделку кромок под сварку | 0,3 | 0,4 | 0,5 | 0,6 | 1,0 |

| На сопряжение кромок (удаление серповидности) | 3,1 | 2,5 | 2,0 | 1,6 | 1,2 |

| На монтажные и контуровочные припуски | 3,1 | 2,5 | 2,0 | 1,6 | 1,2 |

| На замену листов при отсутствии нужного размера | 2,3 | 1,8 | 1,5 | 1,0 | 0,5 |

| Всего | 9,3 | 8,0 | 7,0 | 6,0 | 5,4 |

Наиболее эффективным средством повышения использования материала листов может быть переход к раскрою с помощью ЭВМ: количество перебираемых вариантов и быстрота действия позволяют не только добиваться оптимального раскроя, но и максимально сократить время и трудоемкость составления карт раскроя.

Коэффициент использования профильного и полосового проката в судостроении установлен не меньшим 0,90. Норма расхода этих видов проката определяется расчетом на основании данных чертежей корпусных конструкций и результатов плазовых построений, а также с учетом нормативов на величину различного рода припусков.

Потери при изготовлении деталей из профильного проката возникают при резке, сверлении или вырубке отверстий, разделке кромок под сварку и т. д. Величина потерь колеблется от десятых долей до 3—5 % массы проката и зависит от длины и количества вырезаемых деталей.

Для повышения коэффициента использования профильного проката целесообразно увеличивать длину заготовок. Применяя профили максимальной длины, можно увеличить коэффициент использования до 0,93—0,97.

При обеспечении сварки заготовок в одну непрерывную плеть (технически это выполнимо) η достигает максимального значения 0,98—0,99, а концевые отходы исчезнут совсем.

Количество металла, расходуемого на изготовление технологической оснастки и приспособлений, колеблется от 2 до 23 % массы металлического корпуса строящегося судна. Коэффициент использования стального проката для оснастки нормируется в судостроении раздельно для листов (0,90) и профиля (0,97).

Определение расхода металлопроката и сварочных материалов

Расчет необходимого количества материалов для сварки ведется на основе существующих норм их потребления при применении того или иного вида сварки.

Норма расхода сварочных материалов – это количество, необходимое для полного изготовления сварного изделия с учетом всех потерь и отходов.

Данная норма включает в себя расход материалов на всех этапах технологического процесса, связанного со сваркой, а именно – во время проведения сборочных работ (установка и прихватка), ведения самих сварочных работ и возможностей последующей правки конструкции.

3.2.1. Расчет норм расхода покрытых электродов и сварочной проволоки при

- дуговой сварке

- Норма расхода (Нэ) покрытых электродов и сварочной проволоки на изготовление сварной конструкции определяется исходя из длины сварных швов (Lшва) и удельной нормы расхода электродов (Gэ) на 1 м шва данного типа размера.

- Норма расхода Нэ (кг) определяется по формуле:

- Нэ = Gэ • Lш, (1)

- где Нэ – норма расхода покрытых электродов и сварочной проволоки

- Gэ – удельная норма расхода электродов на 1 м шва

- Lш – длина сварных швов, м

- Удельную норму расхода Gэ (кг/м) в общем виде рассчитывают по формуле:

- Gэ = kp • mн (2),

- где kp — коэффициент расхода, учитывающий неизбежные потери покрытых электродов и сварочной проволоки;

- mн — расчетная масса наплавленного металла, кг/м.

- Массу наплавленного металла mн (кг/м) рассчитывают по формуле:

- mн = ρ • Fн (3),

- где ρ — удельная плотность наплавленного металла, (ρ = 7,8г/см3 для углерод.сталей);

- Fн — площадь поперечного сечения наплавленного металла шва.

Коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определен для электродов длиной 450 мм. При применении электродов другой длины необходимо в технологических расчетах использовать поправочный коэффициент kп, который составляет 1,02 для длины электрода 400 мм, 1,04 для длины электрода 350 мм, 1,07 для длины электрода 300 мм, 1,12 для длины электрода 250 мм.

При ручной дуговой сварке коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определяется для каждой конкретной марки электрода по таблице 1.

Таблица 1 Коэффициенты расхода электродов для сварки сталей kр

| Группа электродов | Коэффициент расхода kр | Марки электродов |

| I | 1,4 | ЛБ-52А «Гарант»; ОЗШ-1; ВСЦ-4А; ОЗЛ-25Б |

| II | 1,5 | УОНИ-13/45; АНО-11; ОЗС-18; ОЗС-6; ОЗС-17Н; ВСЦ-4; ОЗЛ-5; ОЗЛ-29; ОЗЛ-25; ОЗЛ-36; АНВ-20; |

| III | 1,6 | ОЗЛ-8; ОЗЛ-7; ОЗЛ-14А; ОЗЛ-3; ОЗЛ-21; УОНИ-13/55К; ЦУ-5;; ОЗС-25; СК2-50; УОНИ-13/55У; АНП-2; УОНИ-13/85; АНО-5; ОЗС-23; АНО-4; АНО-14; ОЗС-4; ОЗС-22Н; ОЗС-22Р; ЦЛ-39; ОЗЛ-6; ОЗЛ-2; АНЖР-2, ЛБ-52У; УОНИ-13/65 |

| IV | 1,7 | ОЗЛ-37-1; ОЗС-24; АНО-6; АНО-18; ОЗС12; ОЗС-21; ОМА-2; ОЗЛ-9А; ГС-1; АНЖР-1; УОНИ-13/НЖ; ЦЛ11; ЦТ-15;ЦЛ-9; ОЗЛ-17У, УОНИ-13/55; МР-3;МР-3С; ОК-46.00; ОК-53.70; |

При автоматической сварке под флюсом коэффициент расхода kpучитывает потери электродного материала (проволоки, пластин, плавящихся мундштуков) на угар, концевые отходы при заправке в автоматы. При автоматической сварке под флюсом потери электродного материала минимальны, поэтому при расчетах коэффициент kp принимается равным 1,02.

При дуговой сварке в защитных газах коэффициент расхода kp, учитывающий неизбежные потери сварочной проволоки, определяется в зависимости от способа сварки и состава защитной среды по таблице 2.

Таблица 2 Коэффициенты расхода сварочной проволоки kр

| Способ сварки, состав защитной среды | Коэффициент расхода kр |

| Автоматическая и полуавтоматическая сварка в среде CO2 | 1,15 |

| Сварка толстолистовых сталей в углекислом газе | 1,05 |

| Автоматическая и полуавтоматическая сварка плавящимся электродом в среде инертных газов; в смеси инертных и защитных газов (75% Ar + 25% CO2) | 1,05 |

| Автоматическая и полуавтоматическая сварка самозащитной порошковой проволокой | 1,7 |

| Автоматическая сварка в смеси (50% Ar + 50% CO2). | 1,15 |

| Сварка тонколистовых нержавеющих сталей в смеси (50% Ar + 50% CO2) | 1,05 |

| Ручная сварка неплавящимся электродом в среде инертных газов с присадкой | 1,1 |

Удельная норма расхода покрытых электродов и сварочной проволоки при дуговой сварке должна быть увеличена при сварке вертикальных или горизонтальных швов на 5%, при сварке потолочных швов на 10%, при сварке прерывистыми швами на 15%.

3.2.2. Расчет норм расхода сварочных флюсов при дуговой сварке

- Норма расхода (Нф) сварочного флюса на изготовление сварной конструкции определяется по расходу сварочной проволоки на изделие с учетом типа и конструктивных элементов сварного соединения.

- Норма расхода Нф (кг) определяется по формуле:

- Нф = kф • Нэ (4),

- где Нэ — норма расхода покрытых электродов и сварочной проволоки

- kф — коэффициент расхода флюса, учитывающий отношение массы израсходо-ванного флюса к массе сварочной проволоки и зависящий от типа сварочного соединения.

Флюс, подаваемый в зону сварки из бункера сварочного автомата, расплавляется теплотой дуги и превращается в шлаковую корку. При этом часть флюса (10 – 20 %) остается в исходном состоянии.

Остатки нерасплавленного флюса собирают вручную или специальными устройствами – флюсоотсосами. При ручной уборке флюса потери достигают 20 %.

При уборке флюса с помощью флюсоотсосов потери нерасплавленного флюса составляют от 5 до 10 %.

Коэффициент расхода kф, учитывает неизбежные потери сварочного флюса, при автоматической дуговой сварке. Он определяется в зависимости от типа сварного соединения и конструктивных элементов свариваемых кромок по таблице 3.

Таблица 3 Коэффициенты расхода сварочного флюса kф

| Швы стыковых и угловых соединений | Швы тавровых соединений | |

| без скоса кромок, с отбортовкой | со скосом кромок | без скоса и со скосом кромок |

| 1,3 | 1,2 | 1,1 |

3.2.3. Расчет норм расхода защитных газов при дуговой сварке

- Норма расхода (Нг) защитного газа на изготовление сварной конструкции определяется исходя из длины сварных швов Lш (м), с учетом типа и конструктивных элементов сварного соединения, а также дополнительного расход газа на подготовительно-заключительные операции.

- Норма расхода Нг (л) определяется по формуле:

- Нг = Qг * Lш + Qпз, (5)

- где Qг — удельная норма расхода газа на 1 м шва, л;

- Lш — длина шва, м;

- Qпз — дополнительный расход газа на подготовительно-заключительные операции: настройку режимов сварки, продувку газовых коммуникаций перед началом сварки; защиту сварочной ванны от окисления после окончания сварки (заварку кратера).

- Удельная норма расхода газа Qг (л) определяется по формуле:

- Qг = qг • to, (6)

- где qг — оптимальный расход защитного газа по ротаметру, л/мин;

- to — основное (машинное) время сварки 1 м шва, мин.

- Для расчета величина to может быть взята из нормативов времени на сварку в среде защитных газов.

- Дополнительный расход газа Qпз (л) на подготовительные и заключительные операции не зависит от скорости сварки и определяется по формуле:

- Qпз = qг • tпз, (9)

- где qг — оптимальный расход защитного газа по ротаметру, л/мин;

- tпз — время на подготовительно-заключительные операции, мин.

- При сварке неплавящимся электродом tпз ≈ 0,2 мин.

- При сварке плавящимся электродом tпз ≈ 0,05 мин.

Норма расхода защитного газа при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры диаметром менее 20 мм должна быть увеличена на 20%.

Расход газа на прихватку составляет примерно 20% общего расхода газа на узел (сварную конструкцию).

При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа определяется умножением оптимального расхода газа qг в формуле на коэффициент kобр = 1,3 — 1,5.

Таблица 4 Содержание защитного газа в баллонах в состоянии поставки

| Газ | Плотность, кг/м3 | Состояние в баллоне | Содержание газа в баллоне объемом 40 л; м3 |

| Аргон | 1,783 | сжатый | 6 |

| Углекислый газ | 1,977 | сжиженный | 12,67 |

| В баллон объемом 40 литров заправляется 25 кг жидкой углекислоты. При испарении 1 кг жидкой углекислоты образуется 506,8 литров углекислого газа |

3.2.4. Расход электроэнергии

- Расход электроэнергии важная технико-экономическая характеристика процесса сварки. Обыкновенно расход электроэнергии выражается в кВт/ч на 1 кг наплавленного металла и определяется по формуле:

- А• Gн = [(Uд • Iсв) / η•1000] • t0 • W0 • (T – t0)

- где, А – расход электроэнергии на 1 кг наплавленного металла в кВт/ч

- Gн – масса наплавленного металла за время Т, кг

- Uд – напряжение на дуге, В;

- Iсв – сила сварочного тока, А;

- η – КПД источника питания, при переменном токе принимается 0,8-0,9;

- W0 – мощность источника питания, работающего на холостом ходе, кВт/ч

- T – полное время сварки, ч;

- t0 – время горения дуги, ч;

- Значения мощности холостого хода источника питания (W0) и КПД сварочного поста (η) приведены в таблице 6.

- Таблица 6. Значения η и W0 при сварке

| Вид сварки | КПД сварочного поста | Мощность холостого хода источника питания, кВт/ч |

| Сварка на переменном токе | 0,8 -0,85 | 0,2 – 0,3 |

| Однопостовая сварка на постоянном токе | 0,3 – 0,6 | 2,5 – 3 |

| Многопостовая сварка на постоянном токе | 0,24 – 0,43 | — |

ПОИСК

Норма расхода и коэффициент использования металла 113

[c.113]

При сравнении различных конструкций машин одного и того же функционального назначения необходимо учитывать первоначальные затраты материалов, которые могут быть различными в различных конструкциях.

При оценке вновь проектируемых конструкций машин необходимо пользоваться также и коэффициентом использования металла К , характеризующим отношение чистого веса машины О к норме расхода металла О]. Из двух конструкций машин одного и того же назначения более экономичной является та, у которой коэффициент использования металла является.

максимальным.

[c.180]

Выбор наиболее рационального способа получения заготовки в каждом отдельном случае определяется комплексно с учетом технико-экономической целесообразности. С увеличением масштабов выпуска особое значение приобретают эффективность использования металлов и сокращение трудоемкости механической обработки. Поэтому в крупносерийном и массовом производстве преобладают методы получения заготовок с коэффициентом использования металлов от 0,7 и выше (отношение массы детали к норме расхода металла), доходящего в отдельных случаях до 0,95.

[c.10]

В табл. 17—24 приведены данные по эффективному годовому фонду времени работы оборудования, нормы времени на установку и наладку штампов, коэффициенты использования оборудования, соотношения категорий работающих, нормы расхода энергоносителей, значения коэффициентов использования металлов, нормы расхода вспомогательных материалов и штампов.

[c.531]

Пример.

Определить заготовительный коэффициент использования металла и норму расхода металла на поковку по следующим данным поковку изготовляют из горячекатаной качественной стали марки 35, диаметр заготовки й = 50 мм, длина отреза (заготовка на 2 поковки) I = 260 мм. Резка на ножницах с опорной базой с — = 100 мм. В связи с высадкой на горизонтально-ковочной машине предусмотрена отрезка конца с торцовым заусенцем.

[c.89]

Технологическая карта состоит из двух частей. В первой общей части указывается марка металла для изготовления поковки и стандарт (ОСТ, ГОСТ) а нее профиль заготовки (круг, квадрат, полоса и др.) с указанием его размера с допусками и стандарта на него длина заготовки с допусками вес поковки вес заготовки вид отходов (угар, заусенец, обсечки и др.

) с указанием процента их и веса. Целесообразно указывать в карте также, где могут быть использованы крупные обрубки, для чего вводится дополнительная графа норму расхода металла на деталь выход годного коэффициент использования металла с указанием отнощения чистого веса детали к норме расхода металла эскиз поковки с основными размерами.

[c.

289]

В данном случае подразумеваются технологические отходы, зависящие от типа раскроя и способа штамповки данной детали.

Отходы от пробивки отверстий или окон, а также отходы в начале и конце полосы, влияющие на общий коэффициент использования металла и норму его расхода, зависят исключительно от конструкции детали и не характеризуют самого способа раскроя. Эти отходы неизбежны и почти неизменны при любом способе раскроя.

[c.258]

Затраты металла на ковку и штамповку всегда больше веса детали, так как в процессе ее изготовления неизбежно происходят потери металла 1) потери при раскрое штанг металлопроката на мерные заготовки 2) отходы собственно кузнечного производства 3) обрезки и стружка при механической обработке поковки. Сумма веса указанных потерь и готовой детали составляет норму расхода металла (НРМ). Если обозначим чистый вес детали дд, НРМ —коэффициентом использования металла, характеризует степень использования металла. Коэффициент Ка всегда меньше единицы [c.110]

Согласно ГОСТ 18970—84 мерой эффективности раскроя служит коэффициент использования металла /Си, представляющий собой отношение массы детали к норме расхода металла на ее изготовление, и коэффициент раскроя /Сра, равный отношению массы деталей, полученных из одной заготовки (листа, прутка), к массе исходной заготовки.

[c.71]

КИР не следует смешивать с более общим показателем — коэффициентом использования металла КИМ, равным отношению массы готовой механически обработанной литой детали к норме расхода металла, в которой учитываются, с одной стороны, безвозвратные потери, с другой — возврат литников и отходов в шихту. Вместе с тем, очевидно, что КИР влияет на КИМ.

[c.82]

Это уравнение показывает, что чем выше численное значение коэффициента весовой точности, тем ближе поковка по весу приближается к детали, тем меньше отходы металла и ниже затраты на инструмент.

Практика показывает, что значительным результатом в этом случае является высокая производительность труда, повышенное качество деталей и относительно низкая их себестоимость.

Из формулы видно, что приближение веса поковки или штамповки к весу готовой детали ведет к сокращению норм расхода металла, повышению коэффициента его использования, тогда как повышение точности поковок при существующих методах планирования приводит к снижению коэффициента выхода годного в кузнечном цехе.

[c.122]

В случае изготовления группы однотипных заготовок в условиях серийного производства представляется возможным выполнять соответствующие расчеты на основе составления карт раскроя.

Если в качестве исходного приняты стальной лист или полоса массой М, а масса готовой детали, изготовляемой из одной заготовки составляет тис учетом потерь на стыках между заготовками из листа (полосы) может быть получено п заготовок, то норма расхода металла Н (г) и коэффициент его использования К определяют по формулам

[c.27]

Таким образом, под коэффициентом использования материала понимают отношение массы детали к норме расхода материала. Чем больше коэффициент, тем больше экономия металла, а следовательно, и ниже себестоимость.

[c.60]

Хотя стоимость 1 т литых стальных заготовок значительно выше сортового проката и поковок, но за счет большего коэффициента использования металла резко снижается норма расхода и исключаются все трудозатраты, связанные с формооб-

[c.188]

Смотреть страницы где упоминается термин Норма расхода и коэффициент использования металла

:

[c.287]

Смотреть главы в:

Справочник рабочего кузнечно-штамповочного производства

-> Норма расхода и коэффициент использования металла

- Коэффициент использования металла

- Коэффициент расхода

- Нормы расхода

- Расход металл металла

- Цех Расход металлов

© 2021 Mash-xxl.info Реклама на сайте