- Разновидности резьбовых соединений

- Способ 1. Использование электрического инструмента

- Подготовительный этап

- Нарезка резьбы с помощью плашки

- Работа с клуппом

- Причины появления бракованной резьбы

- Вывод

- Промышленный станок нарезание резьбы

- Используемое оборудование

- Основные параметры современных агрегатов

- Характеристики резьбонарезного оборудования

- Дополнительные параметры

- Разновидности резьбонарезных станков

- Резьбонакатные

- Резьбофрезерные

- Резьбошлифовальные

- Популярные модели

- Нарезка резьбы на рифленой арматуре за один заход, без дополнительной обработки заготовки

- Как выбрать резьбонарезной станок? Модели и отзывы

- Что такое резьбонарезной станок и где он применяется?

- Основные характеристики

- Особенности выбора

- Модели отечественного производства

- Модели зарубежного производства

- Вывод

- Применение резьбонакатных роликов, процесс накатки

- Устройство и параметры накатных роликов

- Технология процесса накатки

- Оборудование для обработки труб — Векпром

- Разъемные труборезы

- Трубные торцеватели

- Труборезы орбитальной резки

- Труборез. Виды и типы. Работа и применение. Особенности

- Виды труборезов по принципу привода

- В связи с этим было разработано несколько конструкций, которые отличаются между собой по типу привода. по данному критерию труборезы разделяют на следующие виды:

- Виды по типу конструкции

- Помимо типа привода важным критерием выбора труборезов является тип конструкции:

- Такой инструмент используется для обрезки труб диаметром до 10 см. Труборезы с одним роликом предназначены для диаметра 5 см. Выбирая роликовый тип, следует учитывать, что он не позволяет добиться столь аккуратных кромок, как резцовый инструмент. На торцах трубок могут быть заусеницы

- Как использовать труборез

- На размеченное место устанавливается труборез. Сама труба должна быть уже приваренной к магистрали или зажатой в тисках. Ролик или лезвие должно быть зафиксировано ровно по линии обрезки. После ровной установки необходимо обеспечить подтягивание струбцины. Это может обеспечиваться специальным рычагом или винтовым механизмом, ручка которого находится на конце рукояти инструмента

- Похожие темы:

В последнее время большинство трубопроводов, независимо от их размеров и функционального назначения, изготавливается из пластика или других современных материалов. Но иногда возникает необходимость проведения ремонта или монтажа металлических изделий. Потому инструкция о том, как производится нарезка трубной резьбы для соединения тех или иных деталей вряд ли будет для вас лишней.

При монтаже трубопроводов без нарезки резьбы не обойтись

Разновидности резьбовых соединений

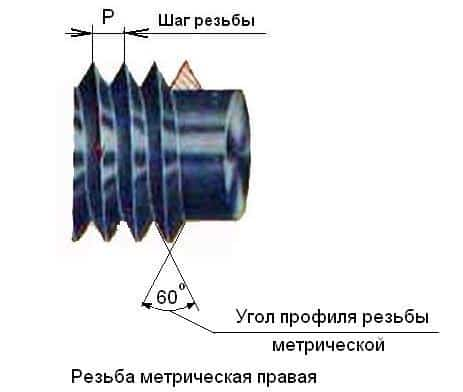

Существует множество различных видов резьбы. Различают метрическую и дюймовую, правую и левую, а также различные формы профиля. Но в большинстве случаев вы будете работать только с треугольной.

Остановимся на других различиях.

Дюймовая характеризуется следующим:

- все обозначения на режущем инструменте нанесены в дюймах;

- в профиль выглядит как равнобедренный треугольник, угол вершины которого составляет 55 градусов;

- шаг между витками больше, потому соединение получается более прочным.

Фото детали с дюймовой резьбой

Особенности метрической:

- измерения и маркировки производятся в миллиметрах;

- каждый виток имеет вид равностороннего треугольника;

- расстояние между соседними витками меньше, чем у дюймовой.

Первая применяется для соединения водопроводных и водоотводных систем, а метрическая – во всех остальных случаях.

Метрическая резьба

Что касается других критериев классификации, то здесь все очевидно:

- при правосторонней нарезке гайка накручивается по часовой стрелке;

- при левосторонней нарезке для закрепления необходимо вращать гайку против часовой стрелки.

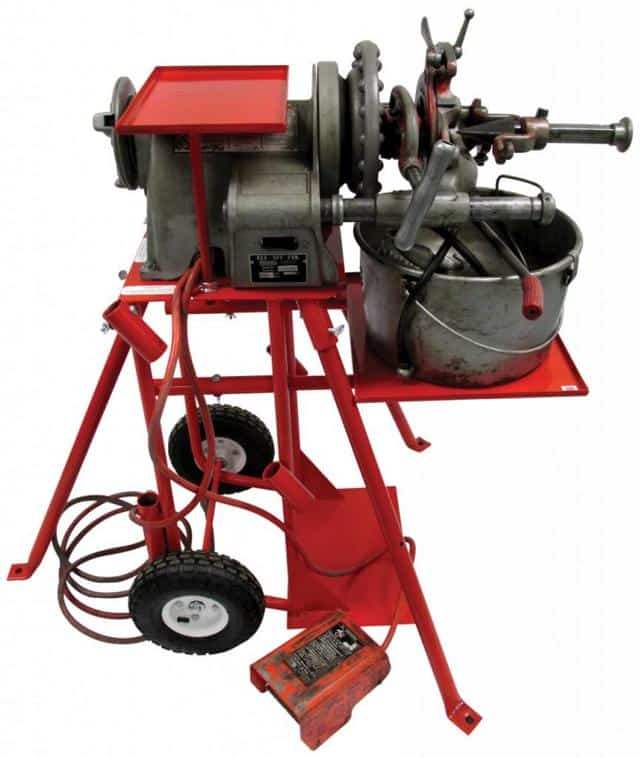

Способ 1. Использование электрического инструмента

Современной промышленностью выпускается множество электроинструментов, которые облегчают и ускоряют работу как профессиональных строителей, так и тех, кто любит что-то мастерить своими руками.

Потому неудивительно, что в строительных магазинах продается станок для нарезки резьбы на трубах, позволяющий сделать качественное и надежное соединение, особенно на заготовках небольших размеров, которые тяжело закреплять при нарезке вручную.

Этот прибор оснащается мощным электродвигателем с редуктором, вращающим режущий инструмент, в качестве которого выступают плашки (лерки) различного диаметра. Вам достаточно лишь нажать на пусковой рычаг и дождаться окончания процесса.

Резьбонарезной станок

Но такое приспособление для нарезки резьбы на трубах имеет недостаток. При обработке большого количества заготовок плашка может перегреться и сломаться. Этого не произойдет, если во время нарезки делать перерывы, но тогда возникает вопрос о целесообразности приобретения аппарата, цена которого достаточно высока.

Следует отметить еще несколько важных нюансов:

- с использованием электроинструмента очень затруднительно нарезать длинную резьбу в нескольких местах на заготовках, чей диаметр превышает 1 дюйм;

- станок для нарезки резьбы на трубах не позволяет проводить работу, если деталь установлена слишком близко к поверхности стены.

Совет!

Приобретать электрический резьбонарезатель целесообразно только в том случае, если вы профессионально занимаетесь установкой и ремонтом водопроводных систем, в том числе из металлических труб.

Когда обрабатывать детали нужно лишь время от времени, лучше купить ручной набор для нарезки резьбы на трубах, возможностей которого будет вполне достаточно для большинства сфер применения.

Перед тем как перейти непосредственно к процессу работы, следует определиться, зачем вообще нужна резьба.

Дело в том, что только с помощью такого типа соединения стыкуются:

- пластиковые детали с металлическими;

- запорная арматура и другие подобные детали;

- сантехнические приборы.

В настоящее время для нарезки применяется:

- специальная плашка (лерка);

- клупп (или как его еще называют клуб для нарезки трубной резьбы).

С помощью этих инструментов можно осуществить стыковку изделий любого назначения и диаметра.

Один из способов использования резьбового соединения

Совет!

Если вы не имеете опыта в слесарных работах, целесообразно воспользоваться клуппом, который имеет осевую направляющую, облегчающую процесс.

Применение плашки требует некоторых навыков.

В противном случае существует опасность испортить как инструмент, так и трубу.

Подготовительный этап

Купив выбранный вами инструмент для нарезки резьбы на трубах, приступаем к выполнению работы.

Вначале следует должным образом подготовить заготовку:

- труба очищается от следов коррозии, остатков имеющегося покрытия, грязи и пыли до появления характерного металлического блеска;

- с торца заготовки при помощи напильника снимается фаска;

- место нарезки хорошо смазывается для облегчения работы режущего инструмента.

Перед нарезкой трубы необходимо тщательно зачистить торцы

Если вы используете плашку, рекомендуется перед началом работы потренироваться на отрезке старого трубопровода. Неправильно сделанное резьбовое соединение не позволит качественно соединить нужные детали.

Кроме того, не рекомендуется экономить при покупке инструмента. Некачественные плашки или клупп для труб могут повредить весь трубопровод.

Нарезка резьбы с помощью плашки

В случае когда вами для изготовления соединения применяются плашки, порядок работы будет следующим:

- Труба зажимается в тиски либо фиксируется другим подходящим образом. Необходимо, чтобы во время работы заготовка была полностью неподвижна и надежно закреплена.

Для нарезания резьбы заготовки должны быть прочно закреплены

- Плашка нужного диаметра устанавливается в специальный держатель и фиксируется там с помощью соответствующих винтов.

- На трубу и плашку наносится смазка, облегчающая работу и предохраняющая инструменты от повреждения.

- Затем следует аккуратно поместить инструмент на торце заготовки и, вращая его по часовой стрелке, осуществить нарезку первого витка.

Не забывайте смазывать заготовку

- Помните, что плашка должна располагаться строго перпендикулярно заготовке.

- Сделав соединение нужной длины, открутите инструмент и пройдитесь им по соединению еще раз.

Работа с клуппом

Это приспособление позволяет с легкостью нарезать резьбу даже неопытным мастерам. Оно представляет собой ту же плашку, но дополнительно оборудованную направляющим устройством и трещоткой. Чаще всего продается в наборе с лерками различных размеров.

Использование клуппа сильно облегчает работу

Работа состоит в следующем:

- Клупп нужного размера устанавливается в трещотку и фиксируется.

- На торец трубы и инструмент наносится смазочный материал.

- Направляющая надевается на торец трубы. Это гарантирует, что режущий инструмент будет располагаться строго перпендикулярно.

- Для нарезания следует вращать трещотку.

- В процессе работы нужно дополнительно смазывать нужный участок заготовки.

Причины появления бракованной резьбы

Если не соблюдать перечисленные выше требования, резьба может получиться бракованной, что не позволит качественно и герметично присоединить запорную арматуру или фитинги для канализационных труб.

Бракованная резьба не позволит добиться герметичности соединения

Чаще всего причинами брака являются:

- неправильно выбранные инструменты – диаметр трубы и плашки, шаг соединения либо ее вид не соответствуют друг другу;

- некачественные плашки или клупп – если режущая кромка повреждена или затуплена, сделать качественное соединение не получится;

- недостаточное количество смазки;

- использование плашек без соответствующего опыта в работе.

Вывод

Резьбовое соединение, несмотря на сложности в его изготовлении, является одним из наиболее надежных и долговечных. Более подробно о процессе монтажа трубопроводов можно узнать из видео в этой статье.

Источник: https://gidroguru.com/trubi/osn-operacii/razrezat/226-narezka-rezby-na-trube

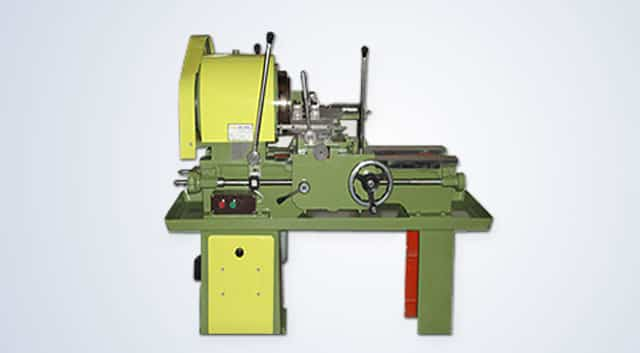

Промышленный станок нарезание резьбы

Конструкторами созданы резьбонарезные станки, ручные и работающие от электричества, разработаны токарные и фрезеровальные станки специальной модификации для выполнения функции нарезания резьбы. Такое оборудование имеет особенности работы для выполнения резьбы на множественных формах труб, изготовленных из различных материалов.

Используемое оборудование

Еще в недавнем прошлом использовались специальные агрегаты для точки валов, других деталей, нарезания резьбы, различные параметры получались на полуавтоматах, качество работы постепенно становилось выше, так как разрабатывалась дополнительная оснастка для упрощения процесса. Сегодня методов для выполнения процесса существует множество:

- для изготовления внутренней и наружной резьбы разного профиля разработаны токарно-винторезные станки;

- сконструированы сверлильные станки для работы метчиком, гребенками, накаткой, плашкой, резьбонарезными головками, фрезерованием.

Принято условное разделение оборудования по следующим признакам:

- тип расположения инструмента;

- заготовка или инструмент остается неподвижным во время нарезки;

- степень использования автоматики и ручного труда;

- вид применяемого инструмента.

Основные параметры современных агрегатов

Группа резьбонарезного оборудования отличается от станков фрезерной или токарной категории, так как на них не происходит изменение качества поверхности или ее формы, а образовываются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются следующими параметрами:

- разброска диаметров обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска диаметров труб для выполнения резьбы и их шагов;

- в соответствии с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от диаметра конструкции;

- угол наклона и параметры наибольшей возможной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование позволяет точно настроить параметры. Но при выборе и покупке станка нужно определиться с другими характеристиками, которые отличаются при выборе проводимых работ.

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Классификатор окоф станок обжимной для рвд

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков.

В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер.

Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения.

Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке.

Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Схема китайского эпс метра

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства.

Процесс шлифования происходит с использованием многониточных и однониточных абразивов.

Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием.

Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков.

В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Популярные модели

Купить резьбонарезной станок можно, исходя из рабочих параметров и технических характеристик модели. Выбор на станкостроительном рынке широкий, ниже приведены некоторые модели, пользующиеся популярностью:

- Резьбонарезной станок TURBO — 400 2V до 2″ стоит в пределах 65 тыс. 120 рублей, оснащен быстрооткрывающейся головкой для нарезки, используется для формирования резьбы в условиях большого производства, резки труб, зенковки. Применяется для ремонта и сервиса в мастерских, производственных цехах, протяжке отопительных и водяных трубопроводов.

- Станок для нарезки TURBO — 500 до 2″ по цене 125 тыс. 800 рублей является автоматом, оснащен самооткрывающейся нарезной головкой, используется для высокопроизводительной работы, условия эксплуатации аналогичны предыдущей модели.

- Резьбонарезной агрегат РОПАУЭР R 50 стоит 180 тыс. 250 рублей, используется для высокопродуктивной быстрой нарезки резьбы, отличается точностью и надежностью в эксплуатации, оснащен универсальной головкой. Нашел применение в производственных цехах, на стройке, при монтаже трубопроводов, в мастерских.

- Станок для нарезки резьбы на трубах до 2″ по стоимости около 228 тыс. 250 рублей идеально работает в условиях мастерской или заготовительного участка, его мощность составляет 1100 Вт, обороты — 38 в минуту. Небольшие размеры: 1,1×0,65×1,15 м при весе 57,7 кг.

- Станок для нарезки резьбы Компакт стоит в продаже 327 тыс. 830 рублей, предназначен для обработки труб от 1/8 до 2 дюймов и болтов от 6 до 52 миллиметров. Мощность двигателя составляет 1700 Вт. Шпиндель вращается со скоростью 38 поворотов в минуту, весит агрегат 52 килограмма.

- Станок для нарезки Торнадо REMS является высокопроизводительным и надежным агрегатом, используется для труб (1/16″)16—63 мм 1/8″ — 2″, болтов 10—60 мм, ¼″ — 2″, (6), режет трубы, снимает грант, накатывает желобки, применяется в производстве ниппелей, Устанавливается на производственных металлообрабатывающих площадках, монтажных полигонах.

- Станок РОБОТ-2 нарезает ниппели на трубах диаметром до 2″, резьбу, снимает грант, предназначен для работы на строительных и монтажных полигонах и средних мастерских.

- Резьбонарезной агрегат Магнум REMS до 2″ производится в компактном виде, используется для резьбовой обработки труб 16−63 мм, 1/8″ — 2″, (1/16), болтов 8—60 мм, ¼″ — 2″, (6), порезки погонажа в размер, изготовления ниппелей (бочат), снятия гранта, оформления желобков. Устанавливается на стройках, монтажных площадках, металлообрабатывающих мощностях и мастерских.

Как проверить зубчатое колесо

Резьбовое соединение – одно из самых удобных, популярных и востребованных разъемных соединений, существующих в производственном мире.

Ежедневно потребительский рынок осваивает неимоверное количество болтов, гаек, шпилек и прочих метизов с резьбой.

А поскольку нарезание резьбы вручную – это крайне малоэффективная операция, имеющая распространение лишь на бытовом уровне, то промышленностью освоены технические устройства, дающие возможность поставить эту работу на поток.

- резьбонарезной станок

Московский механический завод №3 продолжает выпуск резьбонарезных станков «МЗК-95Р», более усовершенствованной модели резьбонарезного станка «МЗК-95У», в которой учтены и доработаны рекомендации и пожелания заказчиков, использующих данное оборудование.

Улучшен показатель производительности, увеличена износостойкость наиболее значимых узлов, ко всему этому станок оснащен электронной системой управления скоростью вращения шпинделя и новой системой подачи охлаждающей жидкости.

Резьбонарезной станок «МЗК-95Р» с универсальной самораскрывающейся резьбонарезной головкой токарного типа предназначен для нарезания трубной цилиндрической и метрической резьбы на трубах и круглом прокате, а также для удаления грата с внутренней поверхности труб. (комплектуется по специальному заказу).

Этот вид годится для бесперебойной эксплуатации на стройплощадках, в заводских условиях, при монтажных работах с прокладкой систем водоснабжения и отопления.

Нарезка резьбы на рифленой арматуре за один заход, без дополнительной обработки заготовки

Резьбонарезной станок для производства. Класс точности резьбы 6G. Трубная резьба до 2½ дюймов. Болтовая резьба до 72мм.

Длина резьбы при диаметре заготовки до 30мм — неограничена, если диаметр заготовки больше 30мм — длина резьбы до 200мм.

Источник: https://ostwest.su/instrumenty/promyshlennyj-stanok-narezanie-rezby.php/

Как выбрать резьбонарезной станок? Модели и отзывы

Резьбонарезной станок применяется в разных сферах производства. Модельный ряд данных изделий достаточно широк: от отечественных моделей до зарубежных аналогов. На какие характеристики изделия обратить внимание при выборе? Рассмотрим также особенности некоторых моделей станков.

Что такое резьбонарезной станок и где он применяется?

Для того чтобы создать особую резьбу на шпильках или болтах, металлических или неметаллических изделиях, а также на трубах различного диаметра, используют резьбонарезной станок. Вид резьбы на мелких деталях зависит от скорости работы электродвигателя в приборе. Скорость вращения зависит от шпинделя, что непосредственно влияет на продолжительность работы по нарезке резьбы.

Сфера применения данных приборов достаточно широка.

Их можно использовать в промышленности, машиностроении, станкостроении, при проведение ремонтных или сантехнических работ и во многих других отраслях, где требуются мелкие детали с уникальной и неповторимой нарезанной резьбой.

Благодаря тому, что есть множество разновидностей станков, отличающихся как характером работы, так и ценой, они достаточно популярны как на крупных промышленных предприятиях, так и на фирмах, задействованных в мелком производстве.

Основные характеристики

Чтобы правильно выбрать сверлильно-резьбонарезной станок, нужно знать условия его эксплуатации и производительность, то есть сколько деталей он может обработать за определенное время. Все это зависит от технических параметров выбранной модели.

Основные свойства станков:

- мощность (от этого непосредственно зависит скорость нарезания резьбы, для мелкого и серийного производства деталей она будет отличаться);

- скорость вращения шпинделя (в любом станке есть несколько скоростей вращения от 27 до 500 об/мин);

- диапазон параметров нарезки (часто нужно нарезать резьбу разного диаметра, поэтому станки изначально запрограммированы на определенный диапазон нарезаемых резьб);

- вес станка (это может быть как стационарная тяжелая установка (до 150 кг), так и компактный вариант (всего 50 кг), который можно легко транспортировать в случае необходимости).

Как правило, стационарные установки резьбонарезного станка выбираются для серийного производства, поскольку они обладают большей мощностью, могут работать длительное время и в интенсивном режиме. Для того, чтобы он прослужил дольше, стоит периодически смазывать прибор автоматической смазкой.

Также все приборы для нарезания резьбы можно поделить на внутренние (производящие отверстия внутри изделия) и внешние (работающие только с наружным слоем).

Особенности выбора

Правильно выбранный резьбонарезной станок – это прибор, который удовлетворяет своей работой все необходимые производственные потребности. Для того чтобы выбрать действительно подходящую модель, стоит заранее определиться с возможным масштабом работы.

Так, есть полностью автоматизированные станки, которые работают без вмешательства работника, при этом выполняют свою работу более интенсивно. Они предназначены для массового производства.

К тому же у таких больших стационарных станков есть дополнительные опции в виде сверления, что значительно облегчает процесс создания заготовок.

Но стоят такие приборы дорого и нужны тогда, когда планируется нарезать тысячи резьб каждый день.

Переносные виды или настольные резьбонарезные станки имеют небольшой вес (50-70 кг), поэтому их легко можно транспортировать, стоят недорого, но в них несколько ограничены функции. Такие приборы нужны для того, чтобы нарезать резьбу периодически и в небольшом количестве. Как правило, такие установки используют при проведении ремонтных или сантехнических работ, замене труб.

Модели отечественного производства

Отечественные станки отличаются хорошим качеством, длительным сроком службы и предназначены для высокоточного нарезания резьбы.

Это компактный резьбонарезной станок российского производства (вес без оснастки всего 22 кг), имеет дополнительную защиту от перегрузки и подвижное магнитное основание. По отзывам пользователей, этот передвижной прибор хорошо делает резьбу в зависимости от выбранного диаметра, но не предназначен для массового производства.

Настольный прибор с ручной подачей для нарезания резьбы, вес – 80 кг, частота вращения шпинделя от 520 до 790 об/мин.

Стационарный станок, который используется для нарезания резьб на водо- или газопроводных трубах. Его вес составляет 420 кг. Может быть как стандартных размеров, так и изготавливаться под заказ. Используется в серийном производстве при интенсивных нагрузках.

Среди отечественных резьбонарезных станков для труб, согласно отзывам пользователей, еще заметно выделяется такой модельный ряд JET и PROMA, обладающий своей спецификой работы в полуавтоматическом режиме.

Модели зарубежного производства

Цена на зарубежные модели станков несколько выше, но такие модели обладают хорошим качеством, расширенным функционалом, длительным сроком службы и возможностью выбрать подходящий вариант из ряда всевозможных модификаций приборов.

Отличается надежностью, легок в управлении, имеет несколько модификаций как стационарных, так и передвижных, среди которых пользователи отметили модель «Магнум».

В зависимости от размера головки для резьбонарезного станка, диаметр нарезки резьбы может составлять до четырех дюймов. Вне зависимости от габаритов и модели, станки данной торговой марки имеют только положительные отзывы от пользователей и предназначены как для мелкого производства, так и для серийного выпуска деталей.

Предназначен для нарезания резьбы на трубах до 50 мм, имеет самозаполняющийся насос, предназначен для стандартной нарезки резьб.

Обладает мощным двигателем, мощность до 40 об/мин, имеет пониженный расход масла, и есть возможность транспортировать на специальной тележке.

Вывод

При выборе резьбонарезного станка для труб в первую очередь надо учитывать масштабы производства. В зависимости от необходимых объемов выбирается модель станка. Как отечественные, так и зарубежные аналоги обладают хорошим качеством и предназначены для разных видов работ.

Источник: https://autogear.ru/article/636/27/rezbonareznoy-stanok-novoe-oborudovanie-v-promyishlennosti/

Применение резьбонакатных роликов, процесс накатки

Резьбонакатные ролики с кольцевой или винтовой нарезкой представляют собой разновидность резьбонакатного инструмента.

С их помощью выполняют операцию по нарезке резьбы пластическим деформированием холодным способом на заготовках из разных марок черных, цветных металлов и их сплавов на резьбонакатных, токарных, револьверных и даже сверлильных станках.

Накатными роликами изготавливают резьбу Ø3÷68 мм с шагом 0,5÷6 мм класса точности 1, 2 и 3. В зависимости от конструктивных особенностей применяемого оборудования в работе используют 2, 3 или даже 4 накатных ролика.

Резьба разного типоисполнения получается качественной, прочной, с низкой степенью шероховатости. Резьбонакатные ролики применяют для изготовления в массовом или крупносерийном производстве при изготовлении шпилек, крепежных деталей, валов и других деталей, используемых в промышленности, сельском хозяйстве и строительстве.

Устройство и параметры накатных роликов

Ролики накатные – диски цилиндрической формы, изготовленные из легированных марок сталей, на поверхности которых имеется определенного вида резьба или витки кольцевого типа. Размеры ролика накатного типа зависят от следующих факторов:

- вида накатываемой резьбы (одно- или многозаходная);

- способа накатывания (тангенциальный, осевой, радиальный);

- применяемого резьбонакатного оборудования (полуавтомат, автомат, головка).

Тангенциальный способ накатывания является высокопроизводительным и выполняется подачей роликов в количестве двух штук, при этом каждый из них имеет свою окружную скорость, с одинаковой скоростью или в специальных центрах. Различают ролики накатные цилиндрического и затылованного типа.

У последних, помимо элементов заборного и калибрующего типа, имеется еще и сбрасывающий элемент, что ускоряет процесс нарезания и делает возможным обработку одновременно 2 заготовок или нанесения ее с двух сторон.

Осевой способ накатки применяют при необходимости накатать резьбу на заготовку большой длины. Самым распространенным способом накатки является радиальный. При этом ролики цилиндрической формы используются для накатки наружной и внутренней резьбы.

Они должны соответствовать требованиям ГОСТ 9539-72. Чаще всего используются изделия с посадочными отверстиями 45, 54, 63 или 80 мм.

Материалом для изготовления накатного инструмента служат стали, в составе которых хром, ванадий, молибден и другие тугоплавкие элементы: Х12М, Х6ВФ, Х12Ф1, 6Х6В3МФС, Р18, Р6М5, Р18. При этом твердость поверхности должна быть в пределах 58÷61 HRC. Ролик накатный выдерживает давление до 1400 МПа, при этом точность изготовления составляет 0,1 мм.

Основные параметры изделия следующие:

- диаметр внешнего профиля резьбы, указываемый в мм;

- диаметр внутренний по впадинам;

- угол профиля в градусах;

- ширина;

- размеры паза – ширина и глубина;

- шаг и длина резьбы.

Технология процесса накатки

Накатка резьбы роликами накатными выполняется на полуавтоматах и автоматах двух- или трехроликовых, которые предназначены для накатывания холодным способом разных типов резьбы.

Скорость, с которой происходит накатка, зависит от прочности материала заготовки, вида резьбы и лежит в пределах 15÷90 м/мин. Чем выше предел прочности у материала, тем ниже скорость, с которой выполняют накатывание. При этом радиальная подача может изменяться от 0,03 до 0,3 мм.

Сила накатывания тоже зависит от материала заготовки и обычно подбирается экспериментальным путем или по специальным номограммам.

В составе резьбонакатного станка имеется привод, формирующий необходимое усилие для деформирования заготовки, и устройство вращения.

Накатка резьбовых насечек на заготовке происходит за счет принудительного вращения накатных роликов. Оборудование в процессе выполнения операции выполняет радиальное перемещение с помощью усилия от привода гидравлического типа. Заготовка может находиться между роликами накатного типа или в патроне захватывающего устройства. Вращение происходит под влиянием силы трения.

Многие модели станков оснащаются дополнительными приспособлениями, что значительно расширяет их возможности и повышает производительность труда. Наличие механизма поворотного типа шпиндельного узла позволяет выполнять накатку не только с радиальной подачей, но и с осевой.

Многие модели встраиваются в автоматические линии, для этого их оснащают устройствами автоматический загрузки и выгрузки заготовок.

Станки накатные выпускают российские и зарубежные производители, включая оборудование с программным управлением. Самыми популярными моделями являются:

- A9527, A9524, AA9521.02 (03) Азовского комбината кузнечно-прессового оборудования;

- В28, В28-80, В28-630 белорусского производителя;

- PEE-WEE, PROFIROLL производителей из Германии.

На видео показан процесс накатки резьбы М10 роликами накатными.

Просим тех, кто имел дело с накаткой резьбы разной сложности и вида, поделиться опытом выполнения операции и рассказать о нюансах процесса нарезания в х к тексту.

Источник: https://WikiMetall.ru/oborudovanie/rezbonakatnye-roliki.html

Оборудование для обработки труб — Векпром

Компания Векпром предлагает Вашему вниманию всё необходимое оборудование для обработки труб от ведущих зарубежных, а также российских производителей. Благодаря прямому долгосрочному сотрудничеству со всеми производителями, мы можем гарантировать нашим клиентам превосходное качество всего предлагаемого оборудования, а также постоянно удерживать уровень цен, на порядок ниже рыночных!

Разъемные труборезы

Разъемная конструкция данного вида труборезов позволяет осуществлять резку уже смонтированных конструкций, без необходимости специальной подготовки рабочей площадки. Для осуществления резки Вам нужно только соединить между собой два полукруглых сегмента конструкции, чтобы надежно закрепить трубу, и Вы сможете преступить к выполнению всех необходимых работ.

Разъемный труборез приводится в действие как с помощью съемного электропривода мощностью 1000 или 2000 Вт и питанием от сети 220В, так и с помощью пневмопривода в условиях повышенной сложности.

Пневматический или электропривод осуществляет вращение суппорта, сопровождающееся автоматической радиальной подачей резцов со скоростью 0,1 мм за один оборот.

Однако следует отметить, что идеального качества реза можно достичь только с использованием смазочно-охлаждающей жидкости (СОЖ).

Трубные торцеватели

Технологии механической обработки торцов трубных заготовок применяются повсюду: в любой отрасли машиностроения, в строительстве, при монтаже трубопроводов, оборудовании различных видов инженерных коммуникаций. Качественная подготовка труб необходима, прежде всего, для обеспечения надежной сварки встык.

Отметим основные виды обработки кромок труб:

- Торцовка края трубы

- Резка труб

- Снятие фаски с труб (наружной и внутренней)

Помимо основных функций некоторые модели станков имеют ряд вспомогательных, которые незаменимы в процессе работы, а также позволяют обойтись без приобретения какого-либо дополнительного оборудования, тем самым значительно сэкономив Ваш бюджет и бесценное время!

Труборезы орбитальной резки

Передвижные труборезы орбитальной резки предназначены для механической резки и снятием фаски с тонкостенных труб. Данные труборезы служат для работы с трубами из черных и цветных металлов, нержавейки, пластика и других материалов.

Зажим трубы производится с помощью специальных губок, что обеспечивает надежное, жесткое крепление и исключает деформацию стенки трубы. Рабочий инструмент — фреза (режущий диск) .

Скорость вращения фрезы можно изменять в диапазоне от 150 до 250 об/мин в зависимости от материала и размера обрабатываемой трубы.

Источник: https://www.vekpro.ru/katalog/oborudovanie-dlya-obrabotki-trub/

Труборез. Виды и типы. Работа и применение. Особенности

Труборез – это специализированный инструмент, предназначенный для обрезки труб. Он позволяет аккуратно раскроить материал, создав ровные кромки, угол которых составляет ровно 90 градусов по отношению к стенкам.

Труборезы обладают высокой производительностью, при этом характеризуются низким уровнем шума. Их использование позволяет провести более удобный и качественный раскрой, чем с применением ручной ножовки или болгарки.

Виды труборезов по принципу привода

Труборезы широко используются в сантехнических и других монтажных работах, поэтому неудивительно, что данное оборудование получило высокую заинтересованность производителей.

В связи с этим было разработано несколько конструкций, которые отличаются между собой по типу привода. по данному критерию труборезы разделяют на следующие виды:

- Ручные.

- Электрические.

- Пневматические.

- Гидравлические.

Ручной труборез подразумевает использование исключительно мускульной силы оператора. Данное оборудование отлично подходит для домашних целей. Оно отличается низким весом и полным отсутствием шума.

Нужно отметить, чтобы обеспечить работу такого инструмента нужно прикладывать довольно большое физическое усилие. В связи с этим его можно применять для выполнения несложных работ, когда требуется обрезать всего несколько труб.

Если же речь идет о масштабных монтажных работах, то ручной инструмент будет не лучшим решением.

Электрические труборезы являются самыми производительными. Они оснащаются электродвигателем. Обрезка обеспечивается благодаря вращению режущего диска. По принципу действия они похожи на болгарку, или циркулярную пилу, но устройство имеет дополнительные крепления, которые позволяют делать срез идеально ровным.

Для работы подобного оборудования необходим доступ к электрической сети. Иногда встречаются аккумуляторные модели, которые отличаются автономностью. Данное оборудование работает шумно, но является самым производительным.

Его следует выбрать в тех случаях, когда нужно проделать большой объем работы с минимальной задержкой на обеспечение обрезки труб.

Пневматические труборезы действуют по схожему принципу с ручными, но эффект сжатия в них обеспечивает воздух подаваемый с компрессора. Он действует на специальный зажимной механизм, который плотно охватывает трубы. Для функционирования подобного оборудования необходимо наличие компрессора с ресивером. Эти труборезы работают тихо, но шум создает сам компрессор.

Гидравлический труборез действует по такому же принципу, что и пневматический, за тем исключением, что воздействие на механизм зажима обеспечивает гидравлическая жидкость. Она может подаваться ручным или электрическим насосом.

Гидравлические устройства обладают высокой мощностью и неплохой производительностью, хотя по функциональности уступают электрическим пильным моделям. Устройства гидравлического типа являются довольно тяжелыми. Они встречаются как в ручном, так и в стационарном исполнении.

Подобное оборудование работает тихо.

Виды по типу конструкции

Помимо типа привода важным критерием выбора труборезов является тип конструкции:

- Ножничные.

- Резцовые.

- Роликовые.

- Цепные.

- Роторные.

- Храповые.

Ножничный труборез напоминает ножницы по металлу, губки которых адаптированы под трубки.

Подобные труборезы используются для работы с пластиком и металлопластиком. Рез обеспечивается благодаря выдавливанию полотна с острой заточкой.

Подобное оборудование непригодно для работы с металлом, а также тонкостенным пластиком, поскольку создаваемое давление может привести к растрескиванию последнего.

Резцовый труборез представляет собой скругленную обойму для фиксации трубы, которая оснащается вращающимся острым диском. Специальный механизм позволяет плотно нажимать диск.

При затягивании данного инструмента диск постепенно прорезает стенки трубки пока не пройдет сквозь них. В результате получается аккуратный срез. Подобное оборудование предназначено для работы с пластиковыми, металлопластиковыми и металлическими трубами.

Резцовый инструмент позволяет работать с тонкостенным и толстостенным материалом

Роликовые труборезы предназначены для реза закрепленных труб. Для обеспечения работы используются ролики, количество которых обычно составляет 1-4 штуки. Подобное оборудование действует так же как и резцовое.

В зависимости от конструкции такой инструмент позволяет проводить обрезку труб, которые прижаты к стене или полу с зазором от 3 см. При вращении роликов обеспечивается режущее воздействие на металл.

Специальный винт позволяет затянуть обойму, обеспечив более плотное прилегание к трубе, что требуется проводить периодически попутно с врезанием.

Такой инструмент используется для обрезки труб диаметром до 10 см. Труборезы с одним роликом предназначены для диаметра 5 см. Выбирая роликовый тип, следует учитывать, что он не позволяет добиться столь аккуратных кромок, как резцовый инструмент. На торцах трубок могут быть заусеницы

Цепной труборез предназначен для работы с хрупкими материалами. В первую очередь его выбирают для обрезки керамических, бетонных и чугунных труб. Принцип действия подобного инструмента такой же как и роликового или резцового. Режущее воздействие обеспечивает цепь подобная той, что применяется в бензопилах. Она врезается по всему периметру, что позволяет равномерно распределить давление. После этого обеспечивается вращение вокруг трубы с помощью специальных рычагов. Благодаря распределению созданного давления и тому, что материал цепи обладает высокой твердостью, обеспечивается довольно эффективная резка даже толстых стенок.

Роторные труборезы являются самыми дорогими. Они обеспечивают одновременную обработку по всему периметру реза трубы наподобие хомута. Инструмент имеет множество режущих роликов, которые являются съемными, что делает оборудование ремонтопригодным.

Главная особенность подобного типа заключается в том, что его рукоять переставляется. Таким образом, роторный труборез можно установить на трубу в труднодоступном месте, где оборудование прочих типов использовать невозможно.

По эффективности с роторными труборезами могут поспорить разве что цепные. Благодаря наличию большого количества роликов, и особенному механизму конструкции зажима, подобные устройства могут разрезать трубы, толщина стен которых составляет до 19 мм.

Роторные модели делаются только для труб большого диаметра.

Храповые труборезы используется для металлопластиковых труб. Они оснащаются храповым механизмом, что позволяет провести эффективную и быструю раскройку однослойных труб. Такие модели применяются для работы с маленькими диаметрами до 3 см. Они имеют высокую производительность, поэтому пользуются большой популярностью.

Как использовать труборез

Независимо от принципа работы трубореза использование данного оборудования является одинаковым. Сначала необходимо провести точную разметку участка, где нужно сделать отрез. После этого следует нанести отметку и еще раз проверить точность.

Если проводится обработка металлической трубы инструментом с гидравлическим, ручным или пневматическим приводом участок реза нужно предварительно намочить водой. Это позволит увеличить скольжение, что облегчит работу и уберет неприятный скрежет.

Использование масла и прочих жирных смазок нежелательно, поскольку это помешает при проведении сварки, а кроме этого не позволит качественно нанести лакокрасочные материалы без предварительной мойки растворителями.

На размеченное место устанавливается труборез. Сама труба должна быть уже приваренной к магистрали или зажатой в тисках. Ролик или лезвие должно быть зафиксировано ровно по линии обрезки. После ровной установки необходимо обеспечить подтягивание струбцины. Это может обеспечиваться специальным рычагом или винтовым механизмом, ручка которого находится на конце рукояти инструмента

Если используется пневматический или гидравлический тип, то зажим в них обеспечивается благодаря давлению. Чтобы его создать, необходимо нажать кнопку или обеспечить закачивание с помощью рукояти на насосе, если речь идет об гидравлических моделях.

Делая легкое поджатие необходимо провернуть инструмент несколько раз вокруг трубы. После этого сдавливающий механизм зажимается еще сильнее, и действие повторяется.

Постепенное усиление натяжки и движения по намеченной линии приводит к сквозному разрезанию стен трубки.

При работе с электрическими видами, принцип действия немного другой. После разметки, мочить поверхность трубы не нужно. Инструмент устанавливается на трубу и поджимает струбциной. Далее включается электродвигатель, после чего начинается вращения пильного диска.

Он сразу же врезается сквозь стенку трубки в участке касания к ней. После этого инструмент нужно проворачивать по кругу, пока диск не разрежет всю поверхность по начерченной линии.

Принципиальное отличие в использовании электрических и других типов труборезов заключается в том, что электрические модели делают всего один оборот.

При использовании трубореза гильотинного типа, так называемых ножничных устройств, нужно просто установить инструмент на линии реза и обеспечить его сдавливание без вращательных движений. Следует помнить, что подобное оборудование предназначено только для пластиковых и металлопластиковых труб.

При работе с труборезами важно избегать спешки. Увеличение усилия сжатия режущих кромок к обрабатываемой трубе должно происходить постепенно. Это касается оборудования любого типа. Это позволит защитить инструмент, и добиться более качественного реза с минимальным количеством заусениц и без вмятин, если обрабатывается тонкостенный материал.

Похожие темы:

Источник: https://tehpribory.ru/glavnaia/instrumenty/truborez.html