- Что можно выполнять при помощи машинной резки

- Примеры оправданного применения машин для термической резки

- Как определить выгодность автоматизации?

- Типы машин по способу реза

- Воздушно-плазменная резка

- Газопламенная резка (воздушно-топливная резка)

- Типы машин по конструкции

- Портальный тип

- Консольный тип

- Из чего состоит комплекс для автоматической резки металла

- Способы резки металла

- Ручная резка металла

- Механизированная резка металла

- резка металла

- 2. РУБКА МЕТАЛЛА

- 3. РАЗМЕТКА

- Резка металла механизированным способом что это

- Виды механической резки металла

- Правила безопасности при работе с механическим оборудованием для резки металлов

- Недостатки и достоинства механической резки металла

- Резка металла

- Гидроабразивная резка металла

- Резка металла: виды

- Ручная резка металла

- Термическая резка металла

- Газокислородная резка

- Лазерная резка

- Плазменная

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла на гильотине

- Резка на дисковом станке

- Стоимость раскроя

Точность резки, быстрота самого процесса и возможность сразу переходить к сборке конструкций, экономия рабочего пространства — все это ведет к увеличению выпускаемой продукции, сокращению расходов и повышению прибыли. Как этому содействуют машины для термической резки металла и кому они пригодятся?

Машинная резка помогает ускорить однообразные процессы по раскройке металлов и повысить качество результата. В них задействуются те же принципы работы, что и в ручном оборудовании: смесь горючего газа и кислорода для образования пламени, а также подача струи режущего кислорода, либо воздушно-плазменная резка со струей воздуха от компрессора и электрической дугой.

В последнем типе воздух нагревается от дуги и переходит в состояние плазмы, которой осуществляется резка. Разница автоматической установки от ручной заключается в том, что машины имеют ЧПУ, полностью контролирующее движения горелки. Режущая головка с соплом передвигается на кронштейнах и роликах, обеспечивая равномерный проход и точность действий.

Оператору остается только установить деталь на стол и запустить программу.

Типы машин для резки металлов делятся по:

- способу реза (что воздействует на металл);

- габаритам (для гаража или производства);

- конструкционному исполнению;

- прорезаемой толщине (от 1.5 до 300 мм).

Еще одним различием является чистота реза, где после одних можно сразу сваривать детали, а после других потребуется легкая зачистка УШМ.

Большие и мощные станки термической резки используют на заводах и других предприятиях по металлообработке. В частной сфере применяются компактные машины по сравнительно доступной цене, располагаемые на верстаке или отдельной подставке, которые легко помещаются в гараже или небольшой мастерской. Главное преимущество машин для термической резки — полная автоматизация процесса.

Что можно выполнять при помощи машинной резки

Машины для резки используются, чтобы автоматизировать и ускорить процесс.

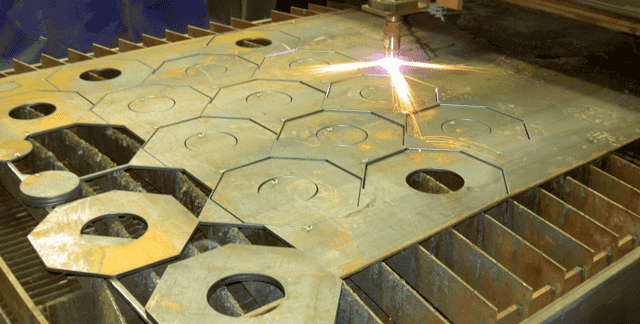

Оборудование способно кроить заготовки по ровным или волнистым линиям под дальнейшую сварку, снимать фаски на кромке, либо вырезать уже готовые изделия из металла (слесарные ключи, фланцы, металлические украшения для заборов, фрагменты лестниц и пр.).

В зависимости от типа установленной горелки машины режут углеродистую сталь, нержавейку и алюминий. Возможна пакетная резка тонких листов 1.0 мм, снижающая температурную деформацию и образование выплавленного железа в шлаке, как если бы каждый лист кроился отдельно.

Какие типы машин используются для резки металла — во многом определяют задачи производства. Чем мощнее источник тока, тем большую толщину прорежет горелка. Чем функциональнее аппарат, тем более сложные фигуры он сможет вырезать. От источника пламени зависит точность готовой детали, а габариты рабочего стола определяют максимальный размер обрабатываемых заготовок.

По скорости газопламенная машинная резка гораздо превосходит возможности ручного кроя. Заготовительная прямолинейная резка на листе толщиной 5 мм ведется со скоростью 660 мм в минуту. На заготовке с сечением 300 мм этот показатель составляет 110 мм/мин. Вырезка фасонных элементов возможна до 590 мм на толщине 5 мм за 60 секунд.

Применение машинной резки позволяет сузить рабочую площадь, сконцентрировав выполнение многочисленных подготовительных процессов в одном месте. Это помогает сэкономить и на количестве персонала, где для установки деталей потребуется один-два человека в зависимости от габаритов изделия.

Раскрой материала станком дает высокую точность и защищает от человеческого фактора и брака вследствие высокой погрешности ручного реза. Автоматические машины способны резать узко и оставлять меньше отходов, что снижает траты на материалы.

С таким оснащением возрастают объемы выпускаемой продукции.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Примеры оправданного применения машин для термической резки

Выгода от применения машин для термической резки возрастает пропорционально частоте их задействования.

Если на предприятии присутствуют однотипные процессы по раскрою металла, где важна точность, и есть потенциал для увеличения сбыта готовой продукции, то автоматизация значительно ускорит производство и повысит доходность.

Например, на заводе по выпуску металлических дверей будет выгодно задать размеры кроя стальных листов под полотно, с прорезанием замочных скважин, врезных петель, деталей цельногнутого профиля, которые потом можно сразу пускать в дело (гнуть, сваривать) без предварительной зачистки кромки болгаркой.

В противовес станкам для воздушно-плазменной резки гидравлические гильотины, которые дешевле и часто применяются при изготовлении металлических дверей, способны выполнять только ровный рез по прямой линии, и часть операций придется осуществлять вручную плазморезом. В таком случае понижается точность результата и придется дорабатывать детали шлифовальной машинкой, что значительно замедляет производственный процесс.

Машины термической резки пригодятся и для выпуска навесного оборудования к сельскохозяйственной технике. В ЧПУ можно задать размеры деталей и станок быстро и точно выкроит заготовки под ковши экскаваторов, кожухи почворезок, различные плуги и фрезы, шнеки, а сварщику останется только собрать конструкцию и сварить.

Оправданы автоматические аппараты и в случае серийного выпуска металлической мебели. Оборудование точно нарежет детали к шкафам, верстакам, кондукторам. Все элементы будут иметь одинаковые размеры и их можно сразу сваривать без предварительной зачистки.

Как определить выгодность автоматизации?

Выгодность применения машин для термической резки металла определяется по двум факторам: объему резки и требованиям к точности. Когда в производственных процессах приходится резать небольшой объем заготовок, например детали для выпуска 10-20 мангалов в месяц, а основное время затрачивается на сборку и упаковку, то эксплуатация автоматической резки не оправдана.

Но ситуация меняется, когда производство мангалов ведется в глобальных масштабах по 300-1000 единиц в месяц и существует большая сеть по сбыту продукции. В таких случаях каждодневные однотипные процессы по крою, снятию фаски и прочие операции, выполняемые в автоматическом режиме, значительно ускорят выпуск товаров и уменьшат количество задействованных для этого людей.

Второй фактор — требования к точности реза. Если на производстве используются дорогие металлы (листы или труба из нержавеющей стали, алюминия и т. д.), то высокоточный крой с узким резом и минимумом отходов поможет сократить расходы на материалы.

Оправдано применение машин для автоматической резки металлов и в случае требования высокой точности к деталям, которые потом будут использоваться в конструкциях, не допускающих погрешности в размерах (фланцы труб и емкостей с высоким давлением, коллекторы химических установок, сложные водяные фильтры и т. д.).

Ручная резка не даст такой точности и займет больше времени, поэтому выгодно купить автоматическую установку и оптимизировать производственный процесс.

Типы машин по способу реза

Для резки в машинах используются три основных процесса: воздушно-плазменный, газопламенный (воздушно-топливный) и лазерный. Но третий слишком дорогой и специфичный, поэтому рассмотрим только первые два. У каждой есть свои особенности и плюсы.

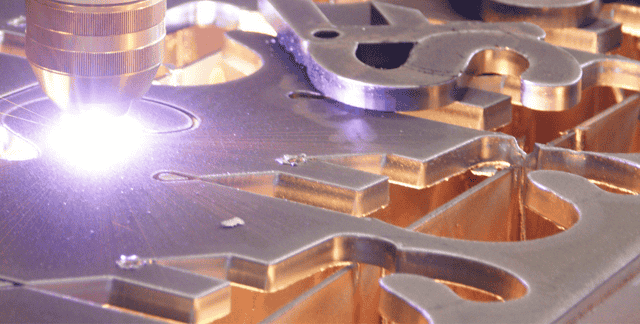

Воздушно-плазменная резка

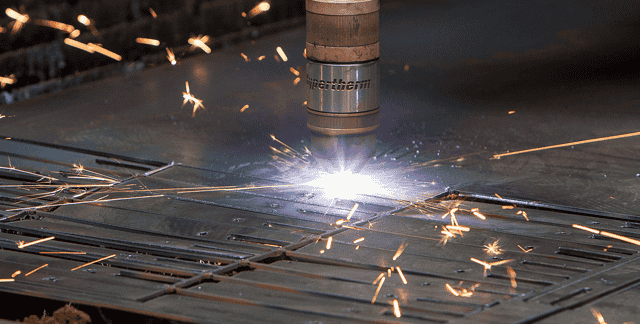

Здесь работает источник тока, образующий электрическую дугу. Компрессор качает воздух, проходящий через сопло. От нагрева дуги воздушный поток переходит в состояние плазмы, способной разрезать твердые материалы.

Чем мощнее аппарат, тем большую толщину прорежет станок. Диапазон силы тока у таких машин от 40 до 300 А, что позволяет раскраивать сечение стали от 6 до 60 мм.

Такой рез очень узкий и с гладкой кромкой, не требующей дальнейшей механической обработки.

Вместе со сжатым воздухом (Air) может подаваться технический кислород (O2). Это обеспечивает ровный высокоскоростной рез черных металлов. После кроя поверхность сразу готова под сварку. Применение в качестве плазмообразующего и защитного газа только обычного воздуха (Air) дает более тонкую прорезь и экономит материал. Это сочетание подходит для малоуглеродистой стали и цветных металлов.

Вот несколько наиболее популярных машин, поддерживающий такой способ реза:

- СИБИРЬ АРМ К 1,5/3,0 — модель с ЧПУ и трехкоординатным перемещением режущей головки. Поддерживает автоматический поиск металла и высоту резака над ним. Плазма образуется от источника тока инверторного типа Сибирь 105 ПР. Габариты рабочей зоны составляют 1500х3000 мм, а максимальная прорезаемая толщина достигает 100 мм.

- Сварог Valiant 3.0 — новинка от сварочного бренда, обладающая высокой точностью управления 0.1 мм. Поддерживает воздушно-плазменную и газоплазменную резку. Оснащена ручным наклоном плазмотрона для снятия фасок, есть защита от электромагнитных помех. ЧПУ с памятью 4 ГБ для хранения шаблонов деталей. Управляющие программы взаимодействуют с системой автоматизированного проектирования, что дает минимальные отходы материала.

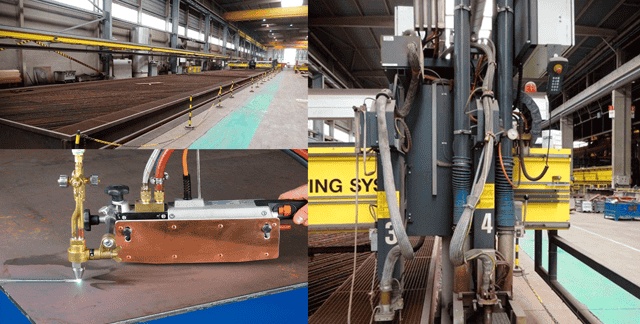

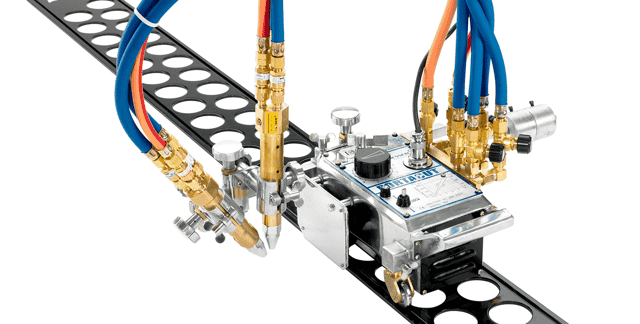

Газопламенная резка (воздушно-топливная резка)

В оборудовании с таким процессом в горелку подходит три канала:

- горючий газ (метан, ацетилен или пропан);

- технический кислород для поддержания горения;

- режущий кислород для рассекания уже прогретого металла.

Это более грубый способ машинной резки, позволяющий кроить металлы толщиной 200-300 мм, но с меньшей ровностью кромки. Сразу пустить заготовки под сварку не получится и придется обрабатывать края болгаркой. Зато процесс кроя очень быстрый.

Отличным вариантом машины с таким способом реза является Messer Quicky-E. Она относится к портативным станкам, работающим на горючем газе и кислороде. Поддерживает движение вперед и назад с задаваемой оператором скоростью, а также циркульную вырезку фланцев. Она разработана для работы в полевых условиях и удобна для частой транспортировки. Максимальная толщина реза 100 мм.

Некоторые станки универсальны и поддерживают работу с горелками обоих видов (воздушно-плазменные и воздушно-топливные), что расширяет возможности по их эксплуатации.

Типы машин по конструкции

Ведущими производителями сварочного оборудования ESAB, Fubag, Сварог и другими разработаны различные типы машин для резки металла: компактные, устанавливаемые в гараже, которые режут заготовки на площади до 1м2, либо крупные аппараты для резки гигантских деталей до 30 м в длину. Делятся такие установки по конструкции на две категории.

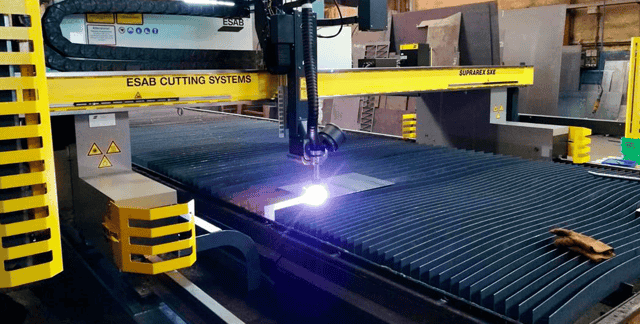

Портальный тип

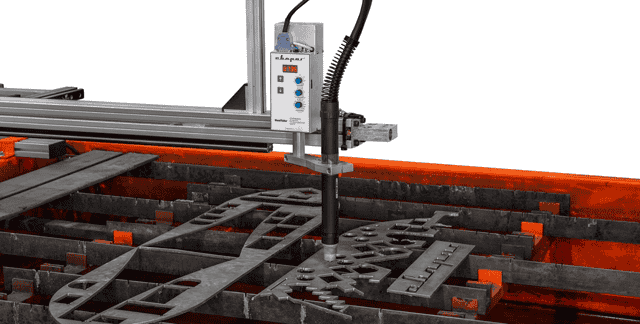

Машина термической резки портального типа имеет П-образную раму, передвигающуюся на рельсах. На кронштейне закреплена режущая головка, способная совершать поперечные движения и удаляться или приближаться к поверхности по высоте.

За счет такого исполнения длина заготовок может быть от 1 до 30 м. Но станок требует достаточно места в цеху и предназначен для стационарного использования.

Машина термической резки портального типа с ЧПУ пригодна для кроя ровных и волнистых линий, снятия фаски и выреза крупных и мелких деталей по заложенному в программный блок шаблону или введенным значениям.

Вот некоторые популярные машины портального типа:

- СИБИРЬ АРМ 1,0/1,0 — это один из самых малогабаритных станков с рабочим полем 1000х1000 мм. Установка режет плазмой металл с толщиной до 12 мм. Точность резки составляет 0.5 мм. К машине можно подключаться по Wi-Fi или сетевому разъему Ethernete удаленно для наблюдения за процессом или отслеживания ошибок.

- ESAB SUPRAREX SXE BIG — одна из самых крупных моделей портального типа с двумя поперечными каретками. Способна одновременно резать две независимые линии за один шаг, что повышает производительность. Поддерживает резку плазмой и газокислородным пламенем. Настраивается по углу фаски даже в процессе реза. Может кроить решетчатые листы.

Консольный тип

Второй вариант конструкционного исполнения — машина термической резки консольного типа. Станок оснащен полозьями или рельсами, расположенными близко друг к другу, которые устанавливаются сбоку от заготовки или непосредственно на нее (при крупных размерах и ровной поверхности).

Режущая головка вынесена на кронштейне и совершает продольные и поперечные движения для реза различной сложности. Машина используется со столом либо без него.

Аппарат поддерживает эксплуатацию в частично-мобильном режиме — его можно перевезти в микроавтобусе или пикапе на место работы и порезать заготовки там, а потом вернуть в гараж или мастерскую.

Вот несколько популярных агрегатов из этой категории:

- MESSER PORTACUT – консольная машина с небольшим блоком, позволяющим регулировать скорость передвижения режущей головки и положение пламени по углу наклона и высоте. Способна вырезать окружности, совершать криволинейные линии, прямолинейные резы и под углом. Является одним из самых доступных аппаратов по цене.

- Fubag INCUT 10 – машина термической резки консольного типа с ЧПУ. Обладает дисплеем, панелью управления и программным обеспечением для задавания карты раскроя с минимальными отходами металла. При работе можно загружать и внешние управляющие кроем программы через разъем USB.

Из чего состоит комплекс для автоматической резки металла

Машина термической резки условно делится на несколько блоков:

- Источник тока или газа. Инверторный аппарат для создания дуги и выработки плазмы, сочетающий работу с компрессором, подающим воздух. В моделях с газопламенной резкой в качестве источника для образования режущего пламени служат баллоны с горючим газом и кислородом.

- Координатный стол. Решетчатая или игольчатая поверхность, обеспечивающая удержание детали и беспрепятственное сквозное прохождение режущей струи, чтобы под заготовкой не образовывались потеки шлака и расплавленного металла. Стол может быть с воздушным охлаждением, где металл отдает тепло окружающему его со всех сторон воздуху, либо с водяным, при котором деталь погружается в ванну и рез ведется под водой.

- Система передвижения резака. Консоль включает в себя опорные рельсы, колеса, элементы крепления режущей головки, электромоторы для приведения конструкции в движение.

- Система управления ЧПУ. Предусмотрен монитор, защищенный металлическим корпусом, и панель для ввода данных. В программном блоке уже установлено специализированное ПО для составления задач по проведению резки и обработки деталей. Тут можно выбрать тип металла и его толщину, задать размеры и форму требуемых деталей.

Подведу итог: Машинная термическая резка металла при помощи вышеописанных аппаратов поможет автоматизировать различные заготовительные процессы и повысит точность вырезки деталей.

Это улучшит качество выпускаемой продукции и увеличит ее количество.

Применение меньших усилий по изготовлению позволит даже снизить цену на производимые товары, что привлечет больше клиентов и увеличит объемы сбыта.

Возможности машин сильно разнятся — одни способны делать прямые и круговые резы, другие выкроят деталь любой формы по заложенному в программу шаблону.

Отличаются аппараты по комплектации (панель управления, ПО, количество и тип горелок, размеру рабочей зоны).

Чтобы выбрать подходящую машину для термической резки рекомендуем связаться с одним из наших специалистов, описать ему предполагаемые задачи и рассмотреть предложенные варианты.

Способы резки металла

Резка – одна из самых распространенных технологических операций металлообработки. Раскрой металла осуществляется 2 способами: ручной с применением пил, ножниц, других инструментов и механизированный на станках и специальном оборудовании.

Первый метод применятся для изготовления единичных экземпляров или малых партий изделий. Механизированный вид резки металла используется в серийном и массовом производстве. Рассмотрим способы резки листового и рулонного металлопроката.

Ручная резка металла

Для резки проката из стали и цветных металлов применяют ножницы различной конструкции, ножовки, угловые шлифовальные машинки. Пилы и УШМ используют для раскроя металла относительно редко, в основном для отреза единичной заготовки.

Универсальные ножницы по металлу

Для резки листа или рулона толщиной 0,5-0,4 мм ручным способом используют ручные, силовые и рычажные ножницы. Ножи помещают на разметку листа сверху и снизу и перемещают по прочерченной линии, разрезая металл. Оптимальный угол раскрытия лезвий – от 30 до 400, это обеспечивает оптимальную передачу усилия на ножи. После отреза деталь рихтуют, при необходимости обрабатывают линию отреза.

Прямая и фигурная резка металла рычажными и силовыми ножницами осуществляется аналогично. Чтобы избежать порчи инструмента, нельзя ударять молотком по рукояткам. При выборе инструмента для ручного раскроя нужно учесть:

- Толщину и тип разрезаемого металла.

- Материал и способ обработки режущих частей.

- Эргономичность.

Ручной способ резки металла малопроизводителен, для производства средних и крупных партий деталей или заготовок применяют механизированную резку.

Механизированная резка металла

В промышленности применяют следующие способы раскроя металла: газокислородную, плазменную, лазерную и механическую резку.

В первом случае металл разрезается струей горящей ацителеново-кислородной смеси. Таким способом режут трубы, металлический профиль, листы толщиной от 2-3 мм. Газовые резаки не пригодны для обработки тонкого проката, кроме того, место отреза нуждается в дополнительной обработке.

Плазменный и лазерный раскрой осуществляется на специальном оборудовании. К достоинствам такого способа относятся высокая скорость обработки, возможность работать с прокатом разной толщины, высокая точность. Линия раскроя после плазменного и лазерного оборудования не требует удаления заусенцев.

Главный недостаток таких способов резки листового металла – высокая стоимость оборудования. Лазерные и плазменные станки применяют в массовом производстве.

Механический раскрой рулонного и листового проката осуществляется на гильотинных ножницах и станках продольно-поперечной резки. Оборудование применятся для обработки стали, меди, алюминия, других металлов толщиной от 0,7 мм.

Резка осуществляется прокатом между роликами из закаленной инструментальной или быстрорежущей стали. К преимуществам раскроя на таком оборудовании относятся:

- Возможность обрабатывать прокат с оцинковкой или полимерным напылением. В процессе резки металл не нагревается до температуры плавления защитного покрытия. Защитный слой не повреждается.

- Чистая линия отреза. Роликовый режущий инструмент не оставляет заусенцев и других дефектов, места раскроя не нуждаются в дополнительной обработке.

- Возможность резки листа и рулона на несколько полос одновременно. На станки можно устанавливать несколько роликовых ножей для резки листа и рулона на несколько полос.

- Возможность ручной и автоматической обработки. Станки продольно-поперечной резки могут оснащаться блоками автоматизации, которые позволяют задавать длину полос и количество заготовок.

Резка металла на станке

Оборудование для механической резки листового металла легко встраивается в автоматизированные линии. Кроме станков продольно-поперечной резки в состав технологичной производственной линии могут входить:

- Размотчики рулонного метала для подачи проката на станок.

- Гильотинные ножницы для поперечного отреза раскроенных штрипсов.

- Оборудование для упаковки в защитную пленку.

- Смотчики разрезанных штрипсов.

Оборудование применяется в штучном, мелкосерийном и серийном производстве. Выпускают мобильные станки с ручным приводом для раскроя металла на месте, оборудование с электроприводом для стационарных мастерских и цехов.

Производительность механизированных способов резки металла в 10-20 раз выше ручного производства. Применение станков снижает себестоимость продукции и время на производство.

Еще одно преимущество оборудования – снижение количество отходов. Припуск для раскроя роликами составляет всего 2-2,5 мм. Это позволяет значительно экономить сырье, что особенно заметно при серийном производстве.

Линия резки металла

Оборудование механической резки применяется в изготовлении:

- Евроштакетника.

- Профилированного листа для обшивки фасадов, кровельного покрытия, изгородей.

- Заготовок для сэндвич-панелей.

- Другой продукции.

Компания «МОБИПРОФ» выпускает ножницы по металлу, станки механизированной продольно-поперечной резки с ручным и электрическим приводом. Инструменты соответствуют стандартам качества и безопасности, сертифицированы по ГОСТ.

резка металла

На главную

Для резки листовой стали толщиной до 6 мм применяют обычные гильотинные или эксцентриковые ножницы с механическим приводом. При отсутствии механических ножниц применяют ручные рычажные ножницы и ножницы с упорами. Однако для работы такими ножницами требуется прикладывать значительное усилие. Кроме того, применяются ручные электроножницы, которые позволяют производить разрезку листовой стали и других металлов толщиной до 4 мм без значительных усилий. Харьковским заводом электроинструмента выпускаются ножницы марки И-31. Техническая характеристика этих ножниц такова:

| Тип электродвигателя | универсальный коллекторный однофазный |

| Род тока | переменный, постоянный |

| Мощность электродвигателя | 370 вт |

| Число оборотов двигателя | 7000—12000 об/мин. |

| Число ходов ножа в минуту: | |

| на холостом ходу | 1650 |

| при максимальной нагрузке | 970 |

| Максимальная толщина разрезаемого металла в мм: | |

| сталь мягкая | 2,7 |

| алюминий | 4,0 |

| медь | 3,5 |

| Производительность ножниц при резании металла максимальной толщины | 2 м/мин |

Резку металла этими ножницами можно производить в подвешен-ном состоянии, можно закрепить их в тисках или держать в руках. Для резки по различным контурам применяются вибрационные электроножницы, позволяющие производить резку металла толщиной до 1,5 — 2 мм . Для удаления заусенцев на кромках отрезанного листа металла применяют различной конструкции специальные скребки, которые позволяют быстро снимать заусенцы без большой затраты ручного труда. Резку проволоки диаметром до 3 — 5 мм производят рычажными ножницами с регулируемым упором. Резку труб производят обычным рычажным труборезом. При массовой резке труб диаметром от 80 до ПО мм применяют, кроме механической резки на специальных стационарных труборезных станках, ручную резку рычажным труборезом, по форме напоминающим обычный труборез. В отличие от обычного трубореза он снабжен роликами и имеет специальный призматический резец. Резка труб рычажным труборезом ускоряется в 2 — 3 раза, по сравнению с обычным ручным роликовым труборезом. Резка труб и металлов прямоугольного и круглого сечений наиболее производительна на приводных ножовках, производительность которых в 8 — 10 раз выше производительности обычных ножовок и труборезов.

2. РУБКА МЕТАЛЛА

3. РАЗМЕТКА

Разметка — одна из трудоемких и сложных операций. При применении различных нормальных и специальных приспособлений и шаблонов для разметки резко сокращается время на разметку и увеличивается точность размечаемых деталей. При разметке круглых деталей (оси валы и т. д.) применяют нормальные чугунные или стальные призмы.

Призмы при разметке ступенчатых валов или эксцентриков неудобны, так как они требуют длительной установки и применения различных подкладок. Для ускорения установки ступенчатых деталей при разметке применяют регулируемые призмы, домкраты а также призмы с прижимами.

Регулируемые призмы при помощи поперечного винта, имеющего левую и правую ленточную нарезку, могут раздвигаться в определенных пределах и этим изменять свою высоту. Для разметки применяются также призмы с передвижными щечками в вертикальной плоскости. Такие призмы имеют кронштейн и винт для крепления размечаемой детали.

Кроме нормального штангенрейсмуса с точностью измерения 0,05 мм , применяющегося для разметки, в практике встречаются специальные рейсмусы с нониусом для разметки крупных деталей и разметки отверстий. Для очерчивания окружностей и дуг применяют циркули простые, пружинные и специальные.

Специальные циркули применяются, главным образом, при разметке окружностей или дуг на детали, в центре которой имеется отверстие или выступ. Для нахождения центра обработанного отверстия применяют обычно заглушку, на которой наносится центр. Целесообразно применение специальных центроискателей различной конструкции, позволяющих ускорить эту операцию разметки.

Простейший центроискатель состоит из воронки и подвижного кернера, удерживаемого специальной пружиной в приподнятом состоянии. При ударе молотком по кернеру последний оставляет углубление в центре торца заготовки.

Отыскание центров на квадратных и прямоугольных деталях, при массовой разметке однотипных деталей, производят специальными центроискателями с подвижными планками, крестообразно расположенными одна относительно другой. Для увеличения производительности кернения применяют вместо обычного электрический кернер.

При разметке, кроме универсального измерительного инструмента, находят применение различного рода приспособления и шаблоны. Так, для разметки детали с отверстием применяют специальную регулируемую планку, вставляемую в отверстие детали и служащую опорой для ножки циркуля. Повышение производительности разметчика может быть достигнуто применением различных магнитных поворотных плит, ускоряющих установку детали. После разметки детали размагничиваются обычным способом.

| предыдущая страница | оглавление | следующая страница |

Резка металла механизированным способом что это

Резка металла – это производственный процесс, в течение которого сортовой или листовой металл разделяется на отдельные куски, детали или заготовки. Наиболее распространенным видом резки, когда речь идет о небольших объемах, является механическая резка металла, во время которой применяется физических труд или специальные механические приспособления.

Виды механической резки металла

Все процедуры, связанные с механической резкой металла, можно разделить на несколько видов.

- Механическая резка металла с помощью стационарной циркулярной пилы. Чаще всего этот вид резки применяется, когда необходимо обработать профильный металл небольшого размера – например, профильные трубы, а также разрезать металл на квадраты или круги. Кроме того, именно этот вид резки применяется при обработке изделий из цветного металла. Преимуществом резки с применением циркулярной пилы является то, что в ее процессе можно добиться очень ровного среза высокого качества, а допуски при этом будут минимальными.

- Механическая резка с использованием болгарки. Чаще всего этот вид резки применяется, когда необходимо выполнить поперечные разрезы изделий, выполненных из черного металла, например, арматуры, швеллеров, труб или уголков. Использование этого вида резки позволяет добиться очень высокой точности – допуски здесь бывают меньше, чем при применении газовой резки. Но недостатком резки металла с помощью болгарки является то, что она является очень трудоемкой, а следовательно, и очень дорогой.

- Механическая резка металла с помощью гильотины. Этот вид резки называют еще рубкой металла. Основной спектр применения этого вида резки – резка листового металла, причем, это может быть как черный металл, так и все виды стали – нержавеющая сталь, оцинкованная сталь или электротехническая сталь.

Для производства механической резки металлов может применяться специализированное оборудование – ленточнопильные станки или гильотинные ножницы, оснащенные числовым программным управлением. Кроме того, резка металла может осуществляться с помощью токарных станков с установленными на них специальными резцами.

Правила безопасности при работе с механическим оборудованием для резки металлов

Механизированная резка металла производится с помощью специальных резаков, конструкция которых рассчитана таким образом, чтобы все работы не вызывали никаких сложностей у оператора подобного оборудования. Но использование механических приспособлений в процессе резки металла требует соблюдения определенных мер безопасности.

Часто перед началом резки металл разогревают с помощью пламени резака. И здесь для обеспечения безопасности труда необходимо выполнить несколько обязательных процедур.

- Перед тем, как зажечь пламя резака, необходимо проверить герметичность всех соединений и подтянуть, если требуется, гайки.

- Проверить, смазаны ли места уплотнения вентилей специальной смазкой или глицерином.

- Вентиль кислорода для того, чтобы загорелось пламя резака, необходимо предварительно открыть на ¼ оборота. Это позволит разрядить газовые каналы. После этого открывают вентиль баллона с горючим газом и зажигают полученную смесь газов. Силу пламени можно отрегулировать с помощью вентилей на кислородном и газовом баллоне.

- Следующим шагом необходимо разогреть металл (он по своему цвету должен напоминать солому), и только после этого открывается вентиль баллона с режущим кислородом и начинается резка металла.

- В том случае, если необходимо погасить пламя резака, сначала нужно закрыть вентиль на баллоне с горючим газом, а потом вентиль баллона с кислородом.

- Если в процессе резки наконечник резака станет слишком горячим, его можно охладить с помощью воды. Но при этом необходимо помнить о том, что перед началом охлаждения вентиль на баллоне с горючим газом следует закрыть (баллон с кислородом остается открытым).

- В том случае, если мундштук резака засорится, его можно прочистить с помощью специальной иглы, изготовленной из меди или алюминия.

Недостатки и достоинства механической резки металла

Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии.

В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно.

Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила.

Но есть у механической резки металлов и свои достоинства — высокое качество среза и его высокая точность, возможность резки металла под углом и небольшие потери металла про его обработке (при применении ленточнопильного оборудования).

Источник

Резка металла

Резка металла — процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя — лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла — листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

- Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

- Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

- Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека.

Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Термическая резка металла

Применяют такие виды терморезки:

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака.

В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза — выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции.

Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком.

При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии — высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная — основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки.

Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка — 100 мм/мин.

Материал для изготовления полотна пилы — углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки — узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла — первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено.

После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом.

Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ — большой или малый — требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Источник