- История изобретения

- Бессемеровский конвертер

- Технология

- Процесс Бессемера при производстве стали

- Суть бессемеровского процесса

- Недостаток процесса

- Типы плавильных печей

- Изобретение бессемеровского способа получения стали

- Конвертер бессемера

- Процесс Бессемера при производстве стали

- Суть бессемеровского процесса

- Недостаток процесса

- Типы плавильных печей

- ПОИСК

- Конвертерные процессы с донным воздушным дутьем

Сталь является распространенным материалом, который обладает высокими эксплуатационными характеристиками. Он встречается в самых различных отраслях промышленности, применяется при изготовлении изделий, предназначенного для быта или других целей существует просто огромное количество различных методов производства стали, каждый обладает своими определенными особенностями.

Бессемеровский процесс производства стали – новая эра в металлургии, которая позволила получить более качественные металлы с высокими эксплуатационными качествами. Рассмотрим особенности бессемеровского процесса производства стали подробнее.

История изобретения

При развитии машиностроительной, судостроительной промышленности и распространении железной дороги появилась необходимость в появлении более качественной стали. Для этого ранее применяемые технологии изготовления не подходили.

Год изобретения бессемеровского процесса производства стали принято считать 1856. Именно тогда рассматриваемая технология была запатентована автором. Подобное изобретение позволило существенно ускорить развитие машиностроительной промышленности и распространить железную дорогу для транспортировки различных вещей.

Выплавка стали в конверторах

К особенностям изобретения бессемеровского процесса изготовления стали отнесем нижеприведенные моменты:

- Ранее применяемые методы производства обладали относительно невысоким показателем производительности. Поэтому на заводах не было достаточного количества металла. Тигельный метод был достаточно дорог, а главное, органичен по объему выпуска

- Бессемер начал работать над улучшением качества получаемого чугуна, которое применялось для изготовления дальнобойного орудия. Получаемые механизмы для дальних выстрелов должны выдерживать длительную эксплуатации.

- На протяжении длительного периода он разработал довольно большое количество различных технологий, которые позволили повысить качество чугуна и упростить процесс производства металла.

- До появления бессемеровского процесса производства меиалла в промышленности практически не было плавленой стали, так как разогреть шихту до температуры более 1 500 градусов Цельсия пока не могли.

- Продувка полученного сплава проводилась атмосферным воздухом. При этом подача воздуха проходит не на протяжении всего периода производства стали.

- Основной недостаток этой технологии заключается в получении низкокачественного металла. Это связано с тем, что из состава не выводятся достаточное количество серы и фосфора.

- Достаточно высокая стоимость получаемого металла также является причиной, по которой бессемеровский процесс производства за достаточно длительный период существования практически не изменилась.

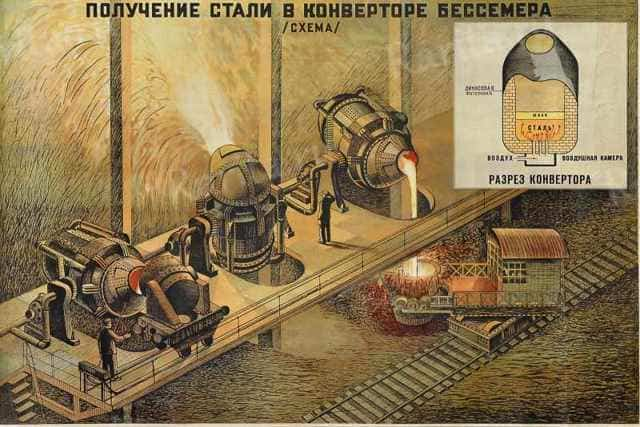

Получение стали в конверторе Бессемера

Разработанная технология основана на применении специального конвертора, при помощи которого происходит продувка сырья.

Бессемеровский конвертер

Распространение этой технологии в 20 веке было очень обширным. Она применялась в странах Америки и Европы. Объем выплавки на тот момент составлял примерно 12,5 миллионов тонн стали. Разработанная технология была настолько удачной, что ее на протяжении многих лет оставляли практически неизменной.

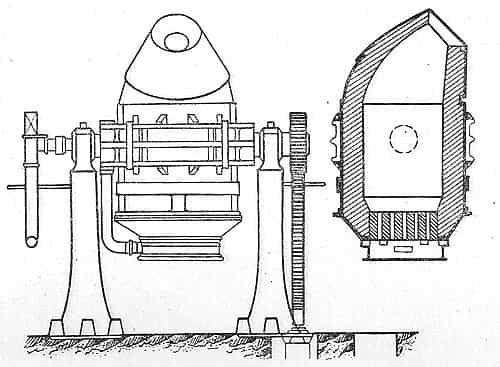

Конструкция конвертера бессемера обладает весьма большим количеством особенностей:

- Устройство представлено корпусом и днищем, а также воздушной коробкой.

- Корпус устанавливается на металлический пояс, который перераспределяет нагрузку.

- Днище имеет сопла, через которые может подаваться воздух для обеспечения протекания процесса окисления.

Устанавливаемое оборудование имеет большие размеры и массу, что существенно усложняет установку и фиксацию. Для конвертора требуется надежный фундамент, который сможет выдерживать давление от устройства и шихты в нем. Кроме этого, возникает довольно много трудностей с нагревом среды до температуры выше 1500 градусов Цельсия.

Технология

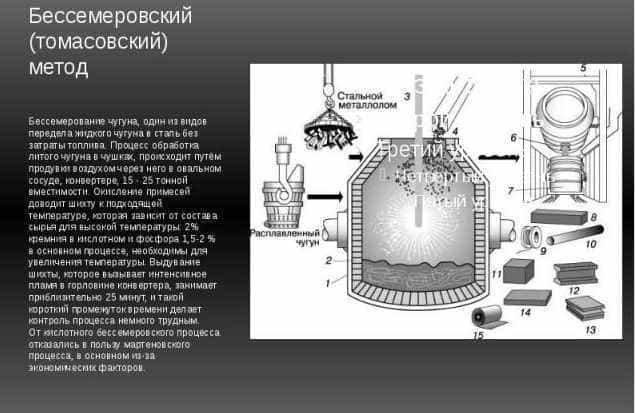

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

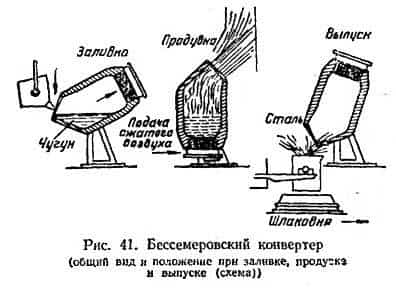

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется.

Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур.

Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

- Бессемеровский метод выплавки стали

- Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

- Источник

Процесс Бессемера при производстве стали

Известно, что при производстве стали важное значение имеет содержание углерода который должен быть на уровне от 0,02 до 2,14 %. Углерод придаёт стали прочность и твёрдость, но с его увеличением снижает пластичность и вязкость.

Массовое производство дешевой стали стало возможным только после внедрения бессемеровского процесса, обеспечивающего необходимое содержание углерода. Бессемерский процесс назван в честь его гениального изобретателя, британского металлурга сэра Генри Бессемера (1813-1898).

Бессемер рассудил, что углерод в расплавленном чугуне легко соединяется с кислородом, поэтому большое содержание воздуха проходящего через расплавленный чугун должен превратить чугун в сталь, уменьшив содержание углерода.

Суть бессемеровского процесса

В 1856 году Бессемер сконструировал то, что он называл конвертером, — большой сосуд грушевидной формы с отверстиями внизу, позволяющими впрыскивать сжатый воздух.

Бессемер наполнил его расплавленным чугуном, продул сжатый воздух через расплавленный металл и обнаружил, что чугун действительно был очищен от углерода и кремния всего за несколько минут. Более того, вместо того, чтобы застыть от поданного холодного воздуха, металл стал еще горячее и поэтому оставался расплавленным.

Последующие эксперименты другого британского изобретателя, Роберта Мушета, показали, что воздушный поток действительно удалял слишком много углерода и оставлял слишком много кислорода в расплавленном металле. Это сделало необходимым добавление соединения железа, углерода и марганца, называемого шпигелейзен (или Шпигель для краткости): марганец удаляет кислород в виде оксида марганца, который переходит в шлак. Дутье воздуха через расплавленный чугун с последующим добавлением небольшого количества расплавленного Шпигеля превращает всю большую массу расплавленного чугуна в сталь всего за несколько минут, без необходимости какого-либо дополнительного топлива.

Бессемеровский процесс позволил уменьшить время и необходимую энергию для лужения и цементации которые проводились до изобретения этой технологии.

Недостаток процесса

Бессемеровский процесс имел недостаток — не удалял фосфор из металла. Фосфор делает сталь чрезмерно хрупкой.

Поэтому первоначально бессемеровский процесс можно было использовать только на чугуне, полученном из бесфосфорных руд.

Такие запасы руды относительно редки и дороги, поскольку они встречаются лишь в нескольких местах (например, Уэльс и Швеция, где Бессемер получил свою железную руду, и верхний Мичиган).

В 1876 году валлиец Сидней Гилкрист Томас обнаружил, что добавление в конвертор материала, такого как известняк, вытягивает фосфор из чугуна в шлак, который плавает в верхней части конвертера, где его можно снять, в результате чего получается сталь без фосфора. Это называется базовым процессом Бессемера или базовым процессом Томаса.

Это важнейшее открытие означало, что огромные запасы железной руды из многих регионов мира могут быть использованы для производства чугуна для бессемеровских конвертеров, что в свою очередь привело к стремительному росту производства дешевой стали в Европе и США.

В США, например, в 1867 году было изготовлено и продано 460 000 тонн кованых железных рельсов по цене 83 доллара за тонну. К 1884 году железные рельсы практически перестали изготавливаться вообще.

Их заменили стальными рельсами при годовом производстве 1 500 000 тонн, продаваемых по цене 32 доллара за тонну.

С 1865 по 1905 год средний срок службы рельса увеличился с двух лет до десяти, а вес вагона, который мог выдержать рельс, увеличился с восьми тонн до семидесяти.

Типы плавильных печей

Процесс Бессемера был запатентован и в течение долгого времени изобретатели искали способы обойти патенты. Однако более 100 патентов принадлежали Генри Бессемеру.

В 1860-х годах на сцене появился конкурент — мартеновский процесс, разработанный главным образом немецким инженером Карлом Вильгельмом Сименсом.

Этот процесс превращает железо в сталь в широкой, неглубокой мартеновской печи также называемой газовой печью Сименса, так как она питалась сначала угольным газом, а затем природным газом.

В эту печь добавляли кованое железо или оксид железа в расплавленный чугун до тех пор, пока содержание углерода не будет уменьшено путем разбавления и окисления. Используя выхлопные газы для предварительного нагрева воздуха и газа перед сжиганием, печь Сименса может достигать очень высоких температур.

Как и в случае с конвертерами Бессемера, использование других материалов, таких как известняк, в мартеновских печах помогает удалить фосфор из расплавленного металла (модификация, называемая основным мартеновским процессом).

В отличие от конвертера Бессемера, который производит сталь мартеновский процесс занимает несколько часов и позволяет проводить периодические лабораторные испытания расплавленной стали.

Это позволяло изготавливать сталь в точном соответствии с требованиями заказчика по химическому составу и механическим свойствам. Мартеновский процесс позволял производить более крупные партии стали, чем процесс Бессемера, и перерабатывать металлолом.

Благодаря этим преимуществам к 1900 году мартеновский процесс в значительной степени вытеснил бессемеровский процесс.

- После 1960 года мартеновский процесс, в свою очередь, был заменен основным кислородным процессом, модификацией процесса Бессемера, при производстве стали из железной руды и электродуговой печью при производстве стали из лома.

- Массовое производство дешевой стали, ставшее возможным благодаря описанным выше открытиям (и многим другим, не упомянутым выше), произвело революцию в нашем мире.

- железные дороги, нефте-и газопроводы, нефтеперерабатывающие заводы, электростанции, линии электропередач, сборочные линии, небоскребы, лифты, метро, мосты, железобетон, автомобили, грузовики, автобусы, тележки, холодильники, стиральные машины, сушилки для белья, посудомоечные машины, гвозди, винты, болты, гайки, иглы, проволока, часы, консервы, линкоры, авианосцы, нефтяные танкеры, океанские грузовые суда, транспортные контейнеры, краны, бульдозеры, тракторы, сельскохозяйственные орудия, заборы, ножи, вилки, ложки, ножницы, бритвы, хирургические инструменты, шарикоподшипники, турбины, сверла, пилы и всевозможные инструменты.

- Источник

Изобретение бессемеровского способа получения стали

Требования, предъявляемые к металлургии тяжелой промышленностью, не могли быть удовлетворены существующими в 60-х годах XIX в. методами получения железа и стали, т. е.

кричным переделом чугуна и пудлингованием, так как последние обладали рядом существенных недостатков. Пудлингование было медленным и трудоемким, а следовательно, и дорогим способом передела чугуна в железо.

Тигельный способ получения стали также был весьма дорог и, главное, ограничен по своим масштабам.

Задача массового получения стали была разрешена английским изобретателем Генри Бессемером (1813-1898). В 1854 г.

Бессемер началработать над улучшением качества чугуна, шедшего на изготовление дальнобойных орудий, которые должны были выдерживать большое количество выстрелов. В 1856 г. он получил свой первый патент на усовершенствованный метод передела чугуна.

За этим изобретением последовал ряд других изобретений, и в результате Бессемер создал новый способ передела чугуна в ковкое железо и сталь (Схема конвертера Бессемера).

Бессемерование чугуна — это процесс передела жидкого чугуна в литую сталь путем продувки сквозь него сжатого воздуха. Продувка производится в специальном резервуаре — конвертере.

Превращение чугуна в сталь в конвертере происходит благодаря окислению углерода и примесей (кремния, марганца), содержащихся в чугуне, кислородом воздуха.

Процесс бессемерования происходит без подвода тепла извне и без применения какого-либо горючего материала: тепло, необходимое для процесса, образуется благодаря окислению железа и его примесей.

Практически бессемерование протекает следующим образом. Чугун в том виде, как он выходит из доменной печи, заливается в конвертер (Конвертер — это резервуар (похожий на грушу) с отверстиями на дне для подвода воздуха. Он укреплен на двух подвижных опорах, по одной с каждой стороны и поэтому его можно переводить из горизонтального в вертикальное положение).

Наполнив конвертер, его поворачивают в вертикальное положение и через отверстия в дне начинают вдувать воздух, который пузырьками проходит через расплавленный металл.

Кислород воздуха при этом приходит в соприкосновение с каждой частицей чугуна и в результате соединяется с углеродом, находящимся в чугуне, совершенно так же, как углерод угля, сгорая, соединяется с кислородом воздуха. Когда процесс закончен, конвертер переводят опять в горизонтальное положение и прекращают вдувание воздуха.

После окончания процесса в конвертере образуется железо, в которое затем добавляют строго определенную дозу примеси, содержащей углерод, поддерживающий дальнейший процесс окисления железа. В результате в конвертере образуется сталь, содержащая требуемый процент углерода.

Процесс бессемеровання протекает чрезвычайно быстро, продолжительность его не превышает 15 минут.

Количество перерабатываемого чугуна и пропускная способность конвертера весьма велики: в конвертере 10-15 т чугуна превращается в железо или сталь в течение 10 мин.

Для того чтобы получить такое же количество стали, раньше требовалось несколько дней работы пудлинговой печи или две недели работы старого кричного горна.

Конвертер бессемера

Несмотря на преимущества бессемеровского процесса по сравнению с пудлингованием, бессемерование стало внедряться в металлургическое производство лишь с 70-х годов XIX в., т. е. спустя 20 лет после изобретения. Это объяснялось рядом причин: во-первых, в 50-х годах потребности тяжелой промышленности в металле были ограничены; во-вторых, капиталисты, вложившие большие средства в пудлинговые установки, боролись против введения нового способа получения стали; в-третьих, само бессемерование еще не было настолько усовершенствовано, чтобы занять доминирующее положение в металлургии.

Бессемер потратил много упорного труда, внедряя свое изобретение в металлургическое производство. В 1858 г.

он построил завод в Шеффильде — центре металлургического производства Англии — со специальной целью распространить новый способ получения стали среди шеффильдских фабрикантов.Всемирная выставка в Лондоне в 1862 г. принесла Бессемеру полный успех.

Перед посетителями было продемонстрировано большое разнообразие изготовляемых из бессемеровского металла предметов, а также высокие свойства нового металла.

К середине 90-х годов XIX в. бессемеровский процесс прочно вошел в металлургию. В процессе эксплуатации бессемеровские конвертеры были значительно усовершенствованы. На крупных металлургических заводах производительность конвертеров с 1870 по 1903 г. увеличилась в 62,5 раза.

В России первые заводские опыты получения стали новым способом были произведены еще в 1856-1857 гг. Однако внедрение бессемеровского процесса в промышленных масштабах началось лишь с 1872 г. на Обуховском заводе и с 1875 г. на Нижне-Салдинском заводе.

Здесь под руководством инженера-металлурга К. П. Поленова был создан новый, так называемый «русский» вариант бессемерования.

Сущность русского процесса бессемерования состояла в том, что в конвертер поступал уже сильно перегретый в отражательной печи чугун, и поэтому первый период английского процесса бессемерования — горение кремния и получение шлака — здесь или отсутствовал или был крайне ограничен. Нагрев чугуна до высокой температуры заменял первый период процесса и поэтому вел к ликвидации необходимости в искусственном увеличении содержания кремния в чугуне.

Этим и объясняется большое распространение русского варианта бессемерования при переделе уральских древесноугольных малокремнистых чугунов.

Вообще в разных странах и даже в одной и той же стране бессемеровский процесс осуществлялся по разным схемам. Кроме русского способа бессемерования известны английский, шведский, немецкий и другие способы. Та или иная схема бессемеровского процесса применялась в зависимости от качества руд, использовавшихся для выплавки чугуна.

Процесс Бессемера при производстве стали

Известно, что при производстве стали важное значение имеет содержание углерода который должен быть на уровне от 0,02 до 2,14 %. Углерод придаёт стали прочность и твёрдость, но с его увеличением снижает пластичность и вязкость.

Массовое производство дешевой стали стало возможным только после внедрения бессемеровского процесса, обеспечивающего необходимое содержание углерода. Бессемерский процесс назван в честь его гениального изобретателя, британского металлурга сэра Генри Бессемера (1813-1898).

Бессемер рассудил, что углерод в расплавленном чугуне легко соединяется с кислородом, поэтому большое содержание воздуха проходящего через расплавленный чугун должен превратить чугун в сталь, уменьшив содержание углерода.

Суть бессемеровского процесса

В 1856 году Бессемер сконструировал то, что он называл конвертером, — большой сосуд грушевидной формы с отверстиями внизу, позволяющими впрыскивать сжатый воздух. Бессемер наполнил его расплавленным чугуном, продул сжатый воздух через расплавленный металл и обнаружил, что чугун действительно был очищен от углерода и кремния всего за несколько минут.

Более того, вместо того, чтобы застыть от поданного холодного воздуха, металл стал еще горячее и поэтому оставался расплавленным. Последующие эксперименты другого британского изобретателя, Роберта Мушета, показали, что воздушный поток действительно удалял слишком много углерода и оставлял слишком много кислорода в расплавленном металле.

Это сделало необходимым добавление соединения железа, углерода и марганца, называемого шпигелейзен (или Шпигель для краткости): марганец удаляет кислород в виде оксида марганца, который переходит в шлак.

Дутье воздуха через расплавленный чугун с последующим добавлением небольшого количества расплавленного Шпигеля превращает всю большую массу расплавленного чугуна в сталь всего за несколько минут, без необходимости какого-либо дополнительного топлива.

Бессемеровский процесс позволил уменьшить время и необходимую энергию для лужения и цементации которые проводились до изобретения этой технологии.

Недостаток процесса

Бессемеровский процесс имел недостаток — не удалял фосфор из металла. Фосфор делает сталь чрезмерно хрупкой.

Поэтому первоначально бессемеровский процесс можно было использовать только на чугуне, полученном из бесфосфорных руд.

Такие запасы руды относительно редки и дороги, поскольку они встречаются лишь в нескольких местах (например, Уэльс и Швеция, где Бессемер получил свою железную руду, и верхний Мичиган).

В 1876 году валлиец Сидней Гилкрист Томас обнаружил, что добавление в конвертор материала, такого как известняк, вытягивает фосфор из чугуна в шлак, который плавает в верхней части конвертера, где его можно снять, в результате чего получается сталь без фосфора. Это называется базовым процессом Бессемера или базовым процессом Томаса.

Это важнейшее открытие означало, что огромные запасы железной руды из многих регионов мира могут быть использованы для производства чугуна для бессемеровских конвертеров, что в свою очередь привело к стремительному росту производства дешевой стали в Европе и США.

В США, например, в 1867 году было изготовлено и продано 460 000 тонн кованых железных рельсов по цене 83 доллара за тонну. К 1884 году железные рельсы практически перестали изготавливаться вообще.

Их заменили стальными рельсами при годовом производстве 1 500 000 тонн, продаваемых по цене 32 доллара за тонну.

С 1865 по 1905 год средний срок службы рельса увеличился с двух лет до десяти, а вес вагона, который мог выдержать рельс, увеличился с восьми тонн до семидесяти.

Типы плавильных печей

Процесс Бессемера был запатентован и в течение долгого времени изобретатели искали способы обойти патенты. Однако более 100 патентов принадлежали Генри Бессемеру.

В 1860-х годах на сцене появился конкурент — мартеновский процесс, разработанный главным образом немецким инженером Карлом Вильгельмом Сименсом.

Этот процесс превращает железо в сталь в широкой, неглубокой мартеновской печи также называемой газовой печью Сименса, так как она питалась сначала угольным газом, а затем природным газом.

В эту печь добавляли кованое железо или оксид железа в расплавленный чугун до тех пор, пока содержание углерода не будет уменьшено путем разбавления и окисления. Используя выхлопные газы для предварительного нагрева воздуха и газа перед сжиганием, печь Сименса может достигать очень высоких температур.

Как и в случае с конвертерами Бессемера, использование других материалов, таких как известняк, в мартеновских печах помогает удалить фосфор из расплавленного металла (модификация, называемая основным мартеновским процессом).

В отличие от конвертера Бессемера, который производит сталь мартеновский процесс занимает несколько часов и позволяет проводить периодические лабораторные испытания расплавленной стали.

Это позволяло изготавливать сталь в точном соответствии с требованиями заказчика по химическому составу и механическим свойствам. Мартеновский процесс позволял производить более крупные партии стали, чем процесс Бессемера, и перерабатывать металлолом.

Благодаря этим преимуществам к 1900 году мартеновский процесс в значительной степени вытеснил бессемеровский процесс.

После 1960 года мартеновский процесс, в свою очередь, был заменен основным кислородным процессом, модификацией процесса Бессемера, при производстве стали из железной руды и электродуговой печью при производстве стали из лома.

Массовое производство дешевой стали, ставшее возможным благодаря описанным выше открытиям (и многим другим, не упомянутым выше), произвело революцию в нашем мире.

Рассмотрим краткий и неполный перечень продуктов, ставших возможными (а лучше или более доступными) благодаря истории производства железа и дешевой стали:

железные дороги, нефте-и газопроводы, нефтеперерабатывающие заводы, электростанции, линии электропередач, сборочные линии, небоскребы, лифты, метро, мосты, железобетон, автомобили, грузовики, автобусы, тележки, холодильники, стиральные машины, сушилки для белья, посудомоечные машины, гвозди, винты, болты, гайки, иглы, проволока, часы, консервы, линкоры, авианосцы, нефтяные танкеры, океанские грузовые суда, транспортные контейнеры, краны, бульдозеры, тракторы, сельскохозяйственные орудия, заборы, ножи, вилки, ложки, ножницы, бритвы, хирургические инструменты, шарикоподшипники, турбины, сверла, пилы и всевозможные инструменты.

ПОИСК

Почему масса отходящих газов при получении стали бессемеровским способом больше массы вдуваемого воздуха [c.131]

При бессемеровском способе расплавленный чугун поступает в специальный конвертор (рнс. 7.3) — грушевидный стальной сосуд, [c.216]

При бессемеровском способе расплавленный чугун поступает в специальный конвертер (рис. 14.3) — обычно грушевидный стальной сосуд, выложенный внутри огнеупорным материалом (футеровкой). Сосуд может вращаться. Через конвертер продувается воздух.

При этом происходит выгорание (окисление) примесей. Образующиеся оксиды марганца и железа реагируют с футеровкой конвертера. Однако при этом способе передела чугуна содержание серы и фосфора в нем почти не уменьшается, что является недостатком способа. [c.

266]

Сталь групп А и Б изготовляют мартеновским, конверторным и бессемеровским способами. Сталь группы В — мартеновским и конверторным способами. [c.23]

Перечислите вещества, которые в бессемеровском способе получения сталей являются а) окислителями б) восстановителями. [c.266]

Бессемеровский способ был предложен Бессемером в середине прошлого столетия (1856) и получил быстрое распространение. Русские металлурги быстро оценили этот способ производства стали и уже с 1857 г. проводили опыты по его совершенствованию. [c.397]

Недостатками бессемеровского способа производства стали являются необходимость применения чистого чугуна по содержанию фосфора и серы, повышенные потери металла (выход стали по отношению к чугуну составляет 89—91%) и трудности получения стали определенного состава и качества. [c.399]

Бессемеровский способ был предложен Бессемером в середине прошлого столетия (1856) и получил широкое распространение. . Кислород [c.445]

Фосфор, содержащийся в чугуне, переходит в сталь. Недостатком бессемеровского способа производства стали является повышенная потеря металла вследствие окисления железа до FeO, переходящего в шлак. [c.445]

При бессемеровском способе расплавленный чугун поступа-в специальный конвертор (рис. 7.3) — грушевидный стальной сосуд, выложенный внутри огнеупорным материалом (футеровкой). Сосуд может вращаться.

На дне конвертора имеется ряд отверстий, ч рез которые продувается воздух. При этом происходит выгорание (окисление) примесей. Образующиеся оксиды марганца и железа реагируют с футеровкой конвертора. В шлаке остаются г авным Рис. 7.3.

Конвертор для выплавки ста- образом кислотные окси-ли из чугуна ды. Поэтому содержание [c.264]

Стали, выплавленные бессемеровским способом, применяют для изготовления проката, идущего в основном на строительство (балки, кровельная сталь, проволока). Бессемеровские стали не применяются для изготовления труб, ответственных конструкций и инструмента. [c.19]

Бессемеровский способ выплавки стали отличается быстротечностью процесса (15—20 мин), а поэтому он является высокопроизводительным.

Но при воздушном дутье он применим лишь для чугунов, содержащих сравнительно большие количества легкоокисляющихся примесей, так как только в этом случае при дутье воздуха в конверторе создается температура, достаточно высокая для поддержания железа в расплавленном состоянии. [c.268]

К недостаткам бессемеровского способа следует отнести потери как за счет частичного окисления железа и перехода его в шлак, так и за счет частичного выбрызгивания стали кроме того, сера п фосфор удаляются неполностью, вследствие чего получаемая сталь уступает по качеству мартеновской и электростали. [c.492]

К вредным примесям, содержащимся в угле, относится также фосфор. Фосфор кокса полностью переходит в металл.

Фосфор не оказывает значительного влияния ни на ковкость железа, ни на способность его к сварке, однако делает железо хладноломким и хрупким при ударах.

Высокое содержание фосфора недопустимо при бессемеровском способе получения качественных сталей и гематитового литья. [c.18]

Наряду с достоинствами (интенсивность процесса, простота производства) бессемеровский способ имеет ряд недостатков. Для получения чугунов, содержащих 2—3% кремния, требуется повышенный расход кокса в доменных печах. Перерабатываемые чугуны должны быть малосернистыми и малофосфористыми, однако получение их ие всегда возможно. Вследствие интенсивности окислительного процесса происходит большой угар металла (потери), поэтому выход бессемеровской стали в среднем составляет 90% от веса чугуна. При получении. малоуглеродистых сталей угар железа еще больше. Вследствие этого бессемеровская сталь обычно содержит более 0,15% углерода и много закиси железа, для раскисления которой требуется повышенный расход ферросплавов. Содержание закиси железа более 0,5% недопустимо, так как иначе сталь при штамповке, ковке и прокатке дает трещины. [c.143]

НОЙ, лесной, торфяной и других отраслей промышленности. Оп предлагал развивать производство и применение генераторного и коксового газа, использование отходяш их газов, внедрять бессемеровский способ выплавки стали он считал перспективным применять кислород, использовать химические расчеты. [c.123]

В бессемеровском способе получения стали окислителями являются. .., восстановителями — [c.151]

Бессемеровский способ имеет недостатки. Так, в процессе дутья в металл попадает часть шлаков последние остаются в остывшем продукте плавки, чем понижают его качество. Затем вследствие интенсивности окислительных процессов при дутье происходит потеря металла — так называемый угар металла (10—12/6).

Поэтому выход стали составляет только 88—90% от массы чугуна. Наконец, при бессемеровании не удаляются фосфор и сера, которыми богаты многие железные руды. Удаление фссфора, ] ак описано ранее, достигается применением доломитовой набивки, в результате чего фосфор уходит в томасшлак. [c.

183]

Бессемеровская сталь отличается от мартеновской (при одиь а-ковом содерхсании углерода) большей твердостью, упругостью, сопротивляемостью износу, лучшей свариваемостью и обрабатываемостью резцом, повышенной хрупкостью (в связи с большим содержанием фосфора, а также азота, поглощаемого из воздуха при продувании).

Однако при применении новейших способов воздушного дутья, обогащенного кислородом, или чисто кислородного дутья вязкость бессемеровской стали значительно повышается и приближается к вязкости мартеновской стали бессемеровская сталь становится равноценной мартеновской и по другим свойствам.

В настоящее время в Советском Союзе бессемеровский способ получает все большее распространение по сравнению с трудоемким мартеновским способом. [c.183]

Фосфорнокислые удобрения Либих получал из костей. Естественно, что это столь ограниченное по своим запасам сырье было вскоре заменено природным сырьем — фосфорнокислым кальцием (ортофосфатом кальция), который при обработке серной кислоты превращался в быстро действующее удобрение.

После создания бессемеровского способа выплавки стали и усовершенствования этого метода Сидни Джилкристом Томасом, который предложил включать в состав футеровоч-ных материалов бессемеровского конвертера кальциевые соли, фосфорнокислые удобрения (названные томас-шлаком) появились в большом количестве.

Основную футеровку, которая при охлаждении разрушалась, размалывали в шаровых мельницах вскоре этот томас-шлак заменил использовавшуюся для производства удобрений костяную муку. [c.196]

Кислород широко применяют во многих производствах для ускорения и интенсификации химических процессов. Так, в металлургии кислородом обогащают воздух, вдуваемый в доменные и мартеновские печи. Чистый кислород применяют при полученки стали бессемеровским способом. [c.51]

Одним из недостатков бессемеровского способа выплавки стали является быстротечность процесса, затрудняющая возможность регулирования количества остающихся в стали примесей углерода и других элементов.

Кроме того, он применим лишь для чугунов, содержащих сравнительно большие количества лег-коокисляющихся примесей, так как только в этом случае при дутье воздуха в конверторе создается температура, достаточно высокая для поддержания железа в расплавленном состоянии.

От этих и других недостатков свободен мартеновский способ. [c.242]

По способу плавки стали подразделяются на кислые и основные. При бессемеровском способе сталь получается кислой, а при тома-совском способе — основной. Мартеновский способ позволяет получать стали кислым и основным способом. Кислая сталь содержит меньше окислов и поэтому имеет более высокие мдсанические свой- [c.12]

Конвертерные процессы с донным воздушным дутьем

Первым способом массового производства жидкой стали был бессемеровский процесс (в конвертере с кислой футеровкой), предложенный и разработанный англичанином Г. Бессемером в 1856—1860 гг.; несколько позже — в 1878 г. — С.Томасом был разработан схожий процесс в конвертере с основной футеровкой (томасовский процесс).

Возникновение бессемеровского процесса имело исключительно важное значение для развития техники, поскольку до его появления не существовало способов производства литой стали в больших количествах, а применявшиеся в то время пудлинговый процесс получения железа в тестообразном состоянии и тигельный процесс получения жидкой стали в тиглях емкостью менее 50 кг не могли удовлетворить потребности развивающегося машиностроения.

https://www.youtube.com/watch?v=2zGP-snxaxwu0026t=78s

Сущность конвертерных процессов на воздушном дутье (бессемеровского и томасовского) заключается в том, что залитый в плавильный агрегат (конвертер) чугун продувают снизу воздухом; кислород воздуха окисляет примеси чугуна, в результате чего он превращается в сталь; при томасовском процессе, кроме того, в основной шлак удаляются фосфор и сера. Тепло, выделяющееся при окислении, обеспечивает нагрев стали до температуры выпуска (~ 1600 °С).

Устройство конвертера.

Бессемеровский и томасовский конвертеры представляют собой сосуд грушевидной формы, выполненный из стального листа с футеровкой изнутри. Футеровка бессемеровского конвертера кислая (динасовый кирпич), томасовского — основная (смолодоломит). Сверху в суживающейся части конвертера — горловине — имеется отверстие, служащее для заливки чугуна и выпуска стали.

Снизу к кожуху крепится отъемное днище с воздушной коробкой. Дутье, подаваемое в воздушную коробку, поступает в полость конвертера через фурмы (сквозные отверстия), имеющиеся в футеровке днища. Дутьем служит воздух, подаваемый под давлением 0,30—0,35 МПа.

Цилиндрическая часть конвертера охвачена опорным кольцом; к нему крепятся цапфы, на которых конвертер поворачивается вокруг горизонтальной оси.

Стойкость днища бессемеровского конвертера составляет 15—25 плавок, томасовского 50—100 плавок, после чего их заменяют. Стойкость остальной футеровки выше: у томасовского конвертера 250—400 плавок, у бессемеровского 1300— 2000 плавок.

- Плавка в бессемеровском конвертере

- В конвертер заливают бессемеровский чугун (0,7—1,25 % Si; 0,5-0,8 % Мп; 3,8-4,4 % С;

- Общая длительность плавки составляет 20—30 мин; по-скольку шлак кислый (55—65 % SiO2; 15—25 % FeO; 15—20 % МпО), при плавке не удаляются сера и фосфор.

- Плавка в томасовском конвертере

В конвертер для образования основного шлака загружают известь (12—18 % от массы металла), заливают томасовский чугун (1,6-2,0 % Р; 0,2-0,6 % Si; 0,8-1,3 % Mn; Продувку заканчивают, когда содержание фосфора в ме¬талле снизится до 0,05—0,07 %, после чего металл выпускают в ковш, куда вводят раскислители. Общая длительность плавки составляет 25—40 мин. Состав конечного шлака: 16—24 % Р2O5, 42—45 % СаО, 5—10 % SiO2, 8—15 % FeO, 7—10 % МпО; благодаря высокому содержанию Р2O5 этот шлак используют в качестве удобрения.

Видоизменения бессемеровского и томасовского процессов

Достоинства бессемеровского и томасовского процессов — высокая производительность, простота устройства конвертера, отсутствие необходимости применять топливо, малый расход огнеупоров и связанные с этим более низкие, чем при мартеновском и электросталеплавильном процессах, капитальные затраты и расходы по переделу. Однако обоим процессам был присущ большой недостаток — повышенное со-держание азота в стали (0,010—0,025 %), вызываемое тем, что азот воздушного дутья растворяется в металле. По этой причине бессемеровская и томасовская стали обладают повышенной хрупкостью и склонностью к старению. Для получения стали с пониженным содержанием азота в 1950—1965 гг. были разработаны и находили промышленное применение способы продувки снизу дутьем, обогащенным кислородом (до 30—40 % 02 в дутье), смесью кислорода и водяного пара в соотношении 1:1 и смесью кислорода и СO2 в соотношении 1:1.

Увеличение содержания кислорода в дутье до 30—40 % (вместо 21 % в воздухе) не решило проблему; выплавляемая сталь содержала 0,006—0,009 % азота, т.е. больше, чем мартеновская.

Дальнейшее же увеличение доли кислорода в дутье оказалось неприемлемым, так как вызывало быстрое разрушение футеровки днища из-за его перегрева вблизи фурм вследствие выделения здесь тепла экзотермических реакций окисления составляющих чугуна.

При воздушном дутье столь сильного перегрева не было из-за охлаждающего воздействия азота, которого в воздухе больше (79 %), чем в обогащенном дутье.

Способы продувки смесями 02-СO2 и O2—Н2О пар обеспечивали низкое содержание азота в стали (0,001—0,0035 %), но из-за высокой стоимости и сложности не нашли широкого применения.

В период с 1955 по 1975 г. бессемеровский и томасовский процессы и их разновидности были вытеснены кислородно-конвертерными процессами с верхней и нижней подачей дутья.