- Свойства цветных металлов

- Алюминий

- Никель и медь

- Титан и магний

- Свинец

- Специфика сварки цветных металлов и сплавов — Сварка Профи

- Особенности сварки цветных металлов

- Особенности сварки цветных металлов – в различных отраслях промышленности

- Медь и латунь – особенности сварки

- Особенности сварки алюминиевых сплавов

- Сварка титана и её особенности

- Особенности сварки цветных металлов

- Сварка

- Как правильно варить цветмет

- Алюминий

- Свинец

- Медь и никель

- Магний и титан

- Меры предосторожности

- Необходимое оборудование

- Подготовка к свариванию

- Технология сварки

- Почему лучше всего прибегать к аргонодуговой сварке

- Особенности сваривания разнородных цветных металлов друг с другом

- Методы контроля

- Сварка деталей из цветных металлов и их сплавов

- Сварка цветных металлов

Цветные металлы и их сплавы востребованы на производстве и в быту. В основном, в ход идут сплавы. Изготовление деталей соответствующего качества из подобных сплавов возможно посредством сварки.

Но, на первый взгляд, сварка цветных металлов и сплавов — легкий процесс, не требующих особых усилий. Однако, это не так.

О том, какие сплавы и из каких цветных металлов популярны, а также об особенностях их сварки мы постараемся рассказать подробнее.

Свойства цветных металлов

Цветные металлы практически не встречаются в чистом виде, зато востребованы сплавы из них. Основными направлениями применения таких сплавов в промышленности стали авиация, автостроение, химическая и пищевая отрасли. В домашних же условиях для сварки используют чаще медь, алюминий, никель и другие вещества.

При проведении сварочных работ по цветным металлам и сплавам необходимо учитывать их особенности, тип сваривания и другие нюансы:

- Окисление. Цветные металлы и сплавы из них сильно подвержены влиянию кислорода, из — за чего впоследствии на их поверхности образуется оксидная пленка. Эта пленка препятствует прочному соединению и провоцирует образование трещин в шве.

- Теплопроводность. Она проявляется в скором остывании свариваемых поверхностей. Для качественного соединения потребуется предварительный нагрев деталей или источники сильного тепла.

- Температура плавления. Существуют металлы, у которых разная температура плавления со сплавами, в связи с чем высока вероятность испарения «легкого» элемента. Ускорение процесса поможет этого избежать.

- Потеря прочности. В процессе нагревания цветные металлы могут разрушаться от слабого воздействия извне. Работать с такими веществами надо предельно аккуратно.

- Взаимодействие с окружающей средой. В связи с особенностями данных металлов и их сплавов сварку стоит выполнять исключительно в среде защитных газов для достижения требуемого результата.

Учитывая указанные нюансы не стоит пренебрегать предварительной обработкой деталей к свариванию, а именно удалением оксидов с поверхности и обезжириванием краев соединения.

Алюминий

Алюминий по использованию в чистом виде находится на втором месте после железа, но и сплавы из него не менее популярны. Наиболее распространенные из них силумин, дюралюминий и авиаль.

Подготовка алюминиевых заготовок для сварки помимо зачистки и обезжиривания кромок включает в себя необходимость протравить детали пару минут в растворе фтористого натра (пропорции 50/50), окунуть на пару минут в азотную кислоту и промыть горячей и холодной водой. Этот же алгоритм позволяет подготовить присадку.

Ни в коем случае нельзя использовать для зачистки абразивные материалы.

По своим свойствам для скрепления алюминия подходит технология как ручной, так и автоматической сварки. При ручном методе необходимо контролировать угол наклона при подаче присадочной проволоки, и выполнять шов медленно справа налево. Автоматический вариант немного легче в исполнении и позволяет добиться шва выше качеством.

При обработке толстых алюминиевых заготовок оптимальным решением будет сначала выполнить точечные прихваточные швы, а основательную сварку производить после этих манипуляций.

Никель и медь

Сплавы на основе никеля в основном применяются для изготовления деталей, подвергающихся воздействию высоких температур.

Подобные запчасти используют в паровых турбинах, ракетостроении и других отраслях, так как рабочая температура никелевых сплавов 700-1000°C градусов.

В бытовых агрегатах самым популярным сплавом из никеля является нихром. Он используется для создания деталей к нагревательным элементам.

Из-за чувствительности никеля к газовой среде сварочный шов может получиться пористым, поэтому сварку стоит проводить плавкими электродами и на постоянном токе обратной полярности. Реже для сварки никелевых сплавов используется аргоновая сварка, но в этом случае электроды используют из вольфрама.

Медь и медные сплавы наиболее распространены в автомобилестроении для изготовления труб и емкостей разных размеров. Для этого металла также подходит любой метод сварки, но чаще всего это ручная дуговая сварка, либо обработка в среде инертных газов.

Ручной метод сварки предполагает как рабочую температуру до 400°С и обратную полярность тока, так и работу покрытыми электродами из угля и графита при токе прямой полярности.

Процесс сварки в защитной газовой среде состоит из использования газовой горелки, инертного газа и присадочной проволоки.

В качестве защитного газа используется аргон, азот, гелий или смеси этих газов, а присадкой может быть пруток из меди или бронзы.

Применение этого типа соединения обеспечивает минимальное попадание посторонних частиц в шов, а также дает возможность создать сплав высокой прочности и устойчивости к коррозии.

Титан и магний

Изделия из титана не так известны как другие соединения. В основном, титан встречается в виде сплавов, часто легированных для увеличения прочности. Широко применяется в авиационной и атомной промышленности, реже встречается в машиностроении.

Для зачистки титановых деталей перед сваркой допускается использование абразивных материалов. Но сам сварочный процесс требует внимательности для создания качественного шва. Для сварки титановых заготовок используется газовая защитная среда, но концентрация газов должна быть минимальной. При аргонодуговом методе газ должен быть высшего или первого сорта, а ток постоянным прямой полярности.

Чистый магний редкость из-за малой прочности. Однако путем легирования удалось приблизиться по прочности к стали. Магний и его сплавы сваривают в среде инертных газов вольфрамовыми электродами на переменном токе обратной полярности.

Из газов предпочтительно использовать гелий или аргон, так как они прекрасно защищают поверхности заготовок от постороннего воздействия.

Предотвратит попадание окисла в шов предварительное проплавление кромок деталей и прокладка между ними металла с низкой теплопроводностью.

Свинец

Свинец как материал весьма устойчив к коррозии в любой среде, в том числе и в серной кислоте. По этой причине он используется при изготовлении аккумуляторов, а также в обкладке сосудов для предохранения от коррозии.

В процессе сварки свинца и его сплавов главной проблемой становится то, что окисная пленка на поверхности плавится при температуре около 850°С, а сам металл уже при 327°С.

Из-за такой большой разницы пи подготовке деталей из свинца к сварке пленку удаляют механически, а в процессе работы с этой задачей справляется флюс.

Обычно в качестве флюса применяют стеарин, канифоль, либо смесь из этих материалов.

Для сварочных работ со свинцовыми сплавами оптимальна электродуговая сварка угольными и графитовыми электродами как при постоянном, так и переменном токе, водородная и ацетилен — кислородная сварка.

Сварка цветных металлов и сплавов имеет ряд оригинальных свойств, а также требует применения современных технологий, направленных на минимизацию нагрева и защиту поверхностей от постороннего воздействия и влияния окружающей среды. Во время сварки необходим тщательный контроль качества сварного шва для предотвращения попадания посторонних частиц и проявления коррозии.

Повышенная текучесть некоторых металлов напоминает о том, что не стоит пренебрегать защитной амуницией при проведении сварочных работ. Контроль качества соединений осуществляется на основе ГОСТа, который для каждого металла содержит отдельные требования.

Специфика сварки цветных металлов и сплавов — Сварка Профи

1. Сварка меди и её сплавов.

Медь сваривается плохо ввиду её высокой теплопроводности, жидкотекучести и повышенной склонности к образованию трещин при сварке. Теплопроводность меди в 6 раз больше теплопроводности малоуглеродистой стали, поэтому сварка меди должна производиться с увеличенной погонной тепловой энергией, а в большинстве случаев — с предварительным и сопутствующем подогревом.

Повышенная жидкотекучесть меди затрудняет её сварку в вертикальном, горизонтальном и особенно в потолочном положениях.

Медь и её сплавы сваривают всеми существующими способами сварки плавлением. Однако, наибольшее распространение получили следующие виды: дуговая сварка угольным электродом, плавящимся электродом, под флюсом, в защитных газах и газовая сварка.

Дуговая сварка меди производится при повышенной силе сварочного тока, что обуславливается высокой теплопроводностью меди. Наиболее распространена газовая сварка меди ацетилено-кислородным восстановительным пламенем повышенной мощности.

В качестве присадочного материала используют медные прутки с небольшими добавками олова, цинка, серебра и фосфора, как раскислителей. Сварку ведут с флюсами в состав которых входит бура Na2B4O7, борная кислота NaBО3 и борный ангидрит B2O3.

После сварки рекомендуется быстрое охлаждение деталей в воде и проковка швов в холодном состоянии (для устранения хрупкости). Медные листы толщиной более 6 мм следует сваривать с предварительным подогревом до 150-2500С.

Латуни являются сплавами меди с цинком (до38%). Основной трудностью при сварке латуни является испарение цинка. В результате шов теряет свои свойства и возможно возникновение пор . Дуговая сварка латуни находит ограниченное применение.

В основном применяют сварку угольными электродами на постоянном токе при прямой полярности с применением флюсов (типа БЛ-3). Газовая сварка латуней обеспечивает лучшее качество сварных соединений.

Для уменьшения испарения цинка сварку ведут окислительным пламенем, с применением газового флюса, который подаётся в пламя горелки и содержит пары боросодержащих жидкостей, или с порошковым флюсом: 94-96% буры, 4-6% магния металлического.

Образующийся на поверхности сварочной ванны борный ангидрит связывает окислы цинка и образует сплошной слой шлака. Шлак препятствует выходу паров цинка из сварочной ванны. Латунь также успешно сваривается с помощью контактной сварки.

Большинство бронз является литейным материалом и сварка их применяется только с целью заварки дефектов или ремонта. Существует несколько десятков марок бронз. По свариваемости они отличаются друг от друга, поэтому и технология их сварки разнообразна.

Сварку бронзы можно выполнять угольными электродами с присадочным материалом, покрытыми электродами и вольфрамовым электродом в защитных газах, газовой сваркой. Газовая сварка бронз ведётся восстановительным пламенем, т.к. при окислительном пламени происходит выгорание легирующих элементов.

- При сварке пользуются теми же флюсами, что и при сварке меди и латуни.

- Сварка алюминия и его сплавов.

- Основные трудности, возникающие при сварке алюминиевых сплавов заключаются в следующем:

- — поверхность этих сплавов на воздухе очень быстро покрывается тугоплавкой окисью алюминия Al2O3, Т пл= 20500С (Тпл Al= 6580С);

- — все сплавы алюминия не изменяют своего цвета при нагревании, из-за чего трудно заметить начало их оплавления;

- — сплавы обладают высокой теплопроводностью, из-за чего толстостенные изделия бывает трудно прогреть;

- — изделия из этих сплавов сильно коробит при нагревании.

Детали из алюминия и его сплавов можно соединять как сваркой плавлением, так и сваркой давлением. Но наиболее широкое распространение получили следующие виды: дуговая сварка плавящимся и неплавящимся электродом в защитном газе, автоматическая сварка по слою дозированного флюса, стыковая и точечная контактная сварка.

Кроме того возможно применение газовой сварки строго нормальным пламенем. При сварке применяют присадочную проволоку того же состава, что и свариваемый материал. Ручную сварку алюминия выполняют с подогревом листов от 100 до 4000С, чем толще деталь, тем выше температура. Наибольшее применение нашла сварка алюминия в защитных газах.

Дата добавления: 2017-01-26; просмотров: 1335;

Источник:

Особенности сварки цветных металлов

Особенности сварки цветных металлов – тема заинтересует людей так или иначе имеющих отношении к сварочным работам. Статья полностью посвящена особенностям сварки цветных металлов.

Особенности сварки цветных металлов – в различных отраслях промышленности

- Сварочные работы являются необходимым этапом производства не только в строительстве и металлургии, но и во многих других отраслях промышленности.

- При этом в электронике, электротехнике, приборостроении, точном машиностроении, а также аэрокосмических и военных областях довольно часто посредством сваривания приходится соединять элементы из цветных металлов.

- В этом случае процесс отличается некоторыми особенностями сварки цветных металов, речь о которых пойдёт далее.

Медь и латунь – особенности сварки

- Медь и её сплавы широко распространены в электротехнике, так как медь обладает высокой электропроводностью.

- Для сварочных работ с этими материалами обычно используются медные шарики, диаметр которых не превышает 0,5 мм.

- Обязательным элементом сварочного процесса является наличие защитной среды (азота), которая препятствует контакту разогретой меди с содержащимися в воздухе кислородом, водородом, серой, фосфором и галогенами.

Особенности сварки цветного метала латунь, немного отличается от медной сварки. Латунь — это сплав меди с цинком. Последний выгорает и испаряется в процессе сварки, из-за чего в сварных швах могут образовываться микротрещины.

Испарения цинка ядовиты, поэтому все работы необходимо проводить исключительно в респираторе. Перед началом работ с использованием латунной проволоки свариваемые поверхности предварительно обезжириваются, а сам процесс проводится под флюсами, температура плавления которых должна быть ниже, чем у меди.

Для укрепления полученного таким образом шва необходима проковка, осуществляющаяся при температуре 650 С.

Особенности сварки алюминиевых сплавов

В процессе сваривания компонентов из алюминия и его сплавов применяется алюминиевая сварочная проволока. Для получения особо прочных швов используется легированная проволока, позволяющая дополнительно не утяжелять готовые изделия.

Сложности при сварке алюминиевых заготовок обуславливается наличием на обрабатываемых поверхностях тугоплавкой оксидной плёнки, препятствующей сплавлению основного материала с присадочным.

Помимо этого, при нагревании оксидных плёнок некоторые входящие в их состав вещества могут испаряться, что в свою очередь может повлечь образование пустот в сварных швах.

Для минимизации толщины оксидных плёнок на поверхностях сварные швов, во время сварки рекомендуется повышать температуру и проводить ее в среде защитных газов с применением специализированных флюсов.

Сварка титана и её особенности

Из-за высокой химической активности титан и его сплавы варят неплавящимся электродом в защитной среде инертных газов аргона или его смеси с гелием. При этом защиту рекомендуется снимать не ранее, чем материалы остынут ниже 400 С.

Сварка производится вольфрамовыми электродами, причём металл толщиной от 0,5 до 1,5 мм сваривается встык без зазора и без присадок, а если его толщина превышает 1,5 мм, то в качестве присадки используется титановая проволока, подаваемая по мере плавления.

Качество шва оценивается по цвету — он должен быть серебристым и однотонным. Наличие наплывов после сварки не допускается. Для улучшения качества сварных швов применяются флюсы-пасты на основе фтористого кальция с различными добавками, а при толщине свариваемых деталей менее 2 мм рекомендуется работать в режиме импульсного тока.

Последнее позволяет снизить температуру обрабатываемых поверхностей, что положительно сказывается на пористости швов, приводя к снижению значений этого параметра.

Как мы видим, особенности сварки цветных металлов отличаются друг от друга, но и имеют некоторые общие моменты.

Способы очистки паяльника и паяльной лампы

Источник:

Особенности сварки цветных металлов

ОБЩИЕ СВЕДЕНИЯ

К цветным относят большинство конструкционных металлов за исключением железа и его сплавов с углеродом (сталь, чугун). Цветные металлы и их сплавы при нагреве вступают во взаимодействие с окружающим воздухом гораздо сильнее, чем черные.

Результат этого взаимодействия — ухудшаются физико-механические свойства сварных соединений, что накладывает отпечаток на технологию сварочных работ. Как правило, большинство цветных металлов образуют систему оксидов, тугоплавкость которых значительно больше, чем самого металла.

Это приводит к появлению окисных включений в массиве шва, что отражается на его качестве. Большинство цветных металлов обладает значительно большей теплопроводностью, чем сталь, что способствует быстрому охлаждению сварочной ванны.

Это обстоятельство накладывает отпечаток на подбор источников сварочной дуги, режимов сварки, а в ряде случае требует предварительного и сопутствующего подогрева. Количество цветных металлов, используемых для технологических целей, очень велико. Поэтому остановимся только на некоторых из них, наиболее часто применяемых в конструкционных целях.

Медь является одним из первых металлов, который человек начал использовать для своих нужд. Этот металл обладает теплопроводностью, в шесть раз превышающую теплопроводность железа. Чистая медь обладает низкой прочностью, но достаточно высокой пластичностью.

Поэтому даже в холодном состоянии чистая медь легко подвергается деформациям, что накладывает ограничения на ее использование в конструкционных целях.

Сплавы меди (брогіза, латунь) резко меняют ее физико-механические свойства, что значительно расширяет возможности их использования в-технологических целях.

Алюминий — один из самых распространенных в земной коре металлов. Это химически активный металл, легко вступающий в реакцию с атмосферными газами.

Однако оксидная пленка, быстро появляющаяся на поверхности алюминия, имеет защитные свойства и предохраняет металл от дальнейшего атмосферного воздействия. Агрессивные среды (кислота, щелочь и т. д.) активно воздействуют на алюминий, разрушая его структуру.

Для нужд человека алюминий используется повсеместно, поэтому технология сварочных работ в конструкциях этого металла имеет очень важное значение.

Особенно это значение возросло с увеличением количества различных профилей из сплавов алюминия, позволяющих быстро и эффективно возводить достаточно прочные и долговечные ограждающие конструкции (оконные и дверные конструкции, различные типы раздвижных перегородок, зимние сады и т. д.).

Титан — металл с высокой прочностью и относительно небольшой (в два раза ниже, чем у железа) плотностью.

Его прекрасные физико-механические свойства и высокая коррозионная стойкость позволяют применять титан во многих областях машиностроения, пищевой промышленности и т. д.

Температура плавления титана достаточно высока, поэтому для сварочных работ требуются значительные энергетические затраты. В расплавленном состоянии титан становится химически активным, поэтому его сварка требует соблюдения специальных технологических процессов.

Никель — жаропрочный металл с высокой коррозионной стойкостью и большим электрическим сопротивлением. Высокая химическая стойкость никеля позволяет его применение для конструкционных целей в агрессивных средах. Так, никель достаточно устойчив к воздействию щелочных растворов, а также многих солей кислот. Никель часто используют в сплавах железа, меди, цинка, кобальта и других металлов.

Цинк отличается относительной мягкостью и высокой антикоррозийной стойкостью. В сухой среде практически не окисляется. При повышенной влажности на поверхности цинка образуется пленка, защищающая металл от дальнейшего вредного воздействия.

Источник:

Сварка

Как правильно варить цветмет

Сварка цветных металлов – сложная процедура, выполняемая с учетом особенностей материала. С помощью бытовых аппаратов достаточно трудно создавать качественные швы. Нужно использовать промышленные агрегаты и специализированные электроды, подавать защитный газ.

С помощью бытовых аппаратов достаточно трудно создавать качественные швы при сварке цветных металлов.

С помощью бытовых аппаратов достаточно трудно создавать качественные швы при сварке цветных металлов.

Описание требуемых для соединения заготовок из никеля и его сплавов параметров присутствует в ГОСТ 14806-80. Документ отражает порядок настройки аппарата, выбора электродов, предварительной обработки деталей. Сборку медных трубопроводов регулирует ГОСТ 16038-80.

Возникновению затруднений во время работы способствуют особенности материалов:

- При контакте с кислородом металлы быстро окисляются. На поверхностях появляется пленка, нарушающая процесс сварки.

- При нагревании образуются тугоплавкие соединения, заполняющие сварное соединение. Это снижает прочность шва, способствует появлению дефектов.

- Соединение деталей из некоторых сплавов требует применения более мощной дуги. Жидкий металл затвердевает быстро, из-за чего варить нужно оперативно.

- Входящие в состав сплава легкие соединения могут испаряться. Это объясняется разницей в температурах плавления.

- В отличие от черных металлов, цветные способны вступать в реакцию с активными газами.

- Сварка требует ограничения доступа кислорода к рабочей зоне.

В чистом виде цветные металлы практически не встречаются. Они входят в состав сплавов.

Для каждого материала предусмотрены свои способы соединения. Это объясняется характеристиками металлов.

Алюминий

Сплавы этого металла – дюраль, алюмель или силумин – отличаются показателями свариваемости. При использовании дугового метода сварку ведут с плавящимися или вольфрамовыми электродами. Требуется оборудование, вырабатывающее постоянный ток. При подключении контактов используют принцип обратной полярности.

Рекомендован предварительный нагрев деталей, температуру выбирают с учетом толщины:

- до 8 мм – 200 °С;

- более 8 мм – 400 °С.

Алюминий требует сварки со средней силой тока (до 200 А). При толщине детали до 4 мм предварительная подготовка кромок не требуется. Края более массивных деталей срезают под углом.

Сила тока должна в 35-40 раз превышать толщину листа. Работу ведут в среде инертных газов. Облако не должно рассеиваться или смещаться до затвердевания шва.

Расстояние между прихватами рассчитывают с учетом параметров детали:

Рекомендуем к прочтению Особенности сваривания металла с оцинковкой

| Толщина заготовки | Интервал между точками, см |

| 1,5 | до 3 |

| 3 | до 5 |

| 5 | 0,5-8 |

| 10 | 1-12 |

| 20 | 2,5-20 |

Угольный или вольфрамовый электрод, поддерживающий дугу, устанавливают перпендикулярно присадочной проволоке. Это исключает непровар корневого шва.

Алюминий требует сварки со средней силой тока.

Алюминий требует сварки со средней силой тока.

Свинец

Температура плавления чистого металла сильно отличается от таковой у оксидов. Свинец разжижается при +327 °С, производные нужно нагревать до +880 °С. С учетом высокой текучести металла приходится защищать зону расплава специальной подложкой. В процессе сварки используют флюсы, содержащие канифоль и стеарин. Этими же средствами обрабатывают подложку, что препятствует прилипанию свинца.

Медь и никель

Латунь или бронзу сваривают такими методами:

- дуговым способом в азотной атмосфере;

- автоматической, ручной, полуавтоматической аргоновой сваркой;

- электронно-лучевым методом, при котором происходит быстрый нагрев ограниченной области.

При соединении медных элементов толщиной менее 2 мм применяют постоянный ток. В качестве присадки берут плавящуюся проволоку с содержанием флюсов. Минимальный диаметр прута – 1,5 мм, наибольший – 8 мм.

Для сварки сплавов меди с другими металлами используют:

- Ручной дуговой способ с прямой полярностью. Расстояние между электродом и деталью должно составлять не более 35 мм. Это препятствует разбрызгиванию расплава.

- Аргоновую сварку с обратной полярностью. При работе с легкоплавкими заготовками бронзовую присадку укладывают в шов быстро.

Никелевые сплавы характеризуются повышенной пластичностью и вязкостью. Температура плавления материалов составляет +700…+1000 °С. В процессе сварки расплав насыщается газом, из-за чего в шве появляются пустоты.

При использовании аргонодугового метода выбирают электроды с кремнием, ниобием, алюминием. Они повышают свариваемость заготовок и прочность шва. Для работы требуются аппараты, генерирующие постоянный ток.

Установка обратной полярности препятствует ионизации защитного газа. Заготовка греется меньше, чем стержень.

Магний и титан

Магниевые детали требуют полной проварки кромки. При соединении заготовок толщиной более 1 см используют мощный аппарат, подключаемый к 3-фазной сети. При установке обратной полярности дуга расплавляет оксидный налет. При работе используют нетеплопроводные подложки.

Сварку магниевых сплавов ведут в аргоновой атмосфере. Это препятствует появлению газовых включений и окалины. Подачу газа начинают до возбуждения дуги, прекращают после затвердевания верхнего слоя шва.

Расплавленный титан быстро вступает в реакцию с кислородом, азотом и водородом, поэтому нужно предотвращать поступление воздуха в сварочную ванну. Шов должен затвердевать в аргоновой атмосфере.

В производственных цехах титан варят в герметичных камерах. Работать на улице не рекомендуется, это способствует рассеиванию защитного газового облака. Сварку титана ведут с током прямой полярности.

Требуются глубокий прогрев заготовки, стабильное горение дуги.

Рекомендуем к прочтению Как правильно варить углеродистые сталиСварку магниевых сплавов ведут в аргоновой атмосфере.

Меры предосторожности

При работе с цветметом соблюдают следующие правила:

- Надевают рабочий костюм, сварочную маску и рукавицы. В производственных условиях при отсутствии средств защиты не подписывают допуск.

- Помещение хорошо проветривают. Желательно обеспечить принудительную вентиляцию. Выделяющиеся при сварке летучие соединения опасны для человека.

- Из-за высокой теплопроводности материалов заготовки прогревают перед сваркой. Для этого используют специальные печи с датчиками, контролирующими температуру нагрева.

Необходимое оборудование

Выбор аппарата для работы с цветными металлами зависит от способа сварки и вида базового компонента сплава.

К основным приспособлениям относятся:

- рабочий стол или принадлежности для сборки и фиксации конструкции;

- сварочный аппарат;

- источник постоянного или переменного тока;

- дополнительные приспособления, зависящие от способа сварки;

- кабель;

- газовая горелка;

- ручные инструменты;

- средства защиты сварщика;

- огнетушитель.

Подготовка к свариванию

Детали из цветмета сваривают после очищения от оксидной пленки, разделки кромок.

Подготовку выполняют так:

- Очищают поверхности от жировых пятен, используя растворитель. Зачищают края наждачной бумагой или железной щеткой до металлического блеска.

- Устанавливают детали на расстоянии 2-3 мм друг от друга. Работать рекомендуется в нижнем положении, поскольку расплавленные материалы характеризуются высокой текучестью.

- Подготавливают газовый баллон с редуктором. Чаще всего применяют аргон или азот.

- Приобретают вольфрамовые или графитные электроды.

Технология сварки

За 20 секунд до розжига дуги начинают подачу газа. Во время работы детали сначала прихватывают точечными швами. После этого формируют сплошное соединение, очищают его от следов окалины и шлака.

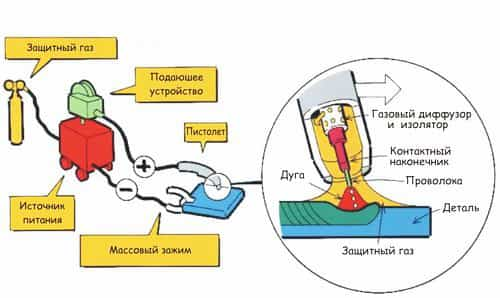

Почему лучше всего прибегать к аргонодуговой сварке

Этот способ считается оптимальным для соединения цветных металлов. Тяжелый аргон легко вытесняет воздух из сварочной ванны, обеспечивая надежную защиту. Инертность газа не позволяет ему вступать в реакции с металлом, кислородом и азотом.

Рекомендуем к прочтению Как варить чугун в домашних условиях

Аргонодуговая сварка делится на:

- ручные способы с применением вольфрамовых стержней;

- автоматические методы, совместимые с любыми типа электродов.

Способ сварки выбирают с учетом физико-химических характеристик металла. Также принимают во внимание:

- наличие необходимых приспособлений;

- опыт работы сварщика;

- себестоимость выполняемых процедур.

Возможность применения способов сварки для разных металлов отражена в таблице:

| Название металла | Дуговая | В среде аргона | Электрошлаковая | Электронно-лучевая | Газовая |

| Алюминий | + | + | + | + | + |

| Магний | + | + | – | – | – |

| Медь | + | + | + | + | |

| Титан | + | + | + | + | – |

| Никель | + | + | + | – | – |

| Тантал | – | + | + | – | – |

| Цирконий | – | + | + | – | – |

| Молибден | – | + | + | – | – |

| Гафний | – | + | + | – | – |

| Вольфрам | – | + | + | – | – |

| Ниобий | – | + | + | – | – |

| Серебро | + | + | + | – | – |

| Цинк | + | + | + | – | – |

| Свинец | + | + | + | – | + |

Особенности сваривания разнородных цветных металлов друг с другом

Главной сложностью является взаимная растворимость материалов. При сварке разнородных сплавов используют следующие технологии:

- Формирование шва импульсным лучом. Детали быстро нагреваются и схватываются.

- Сварку давлением. Металл расплавляется за счет энергии, высвобождающейся при разрушении структурной решетки. Направленный поток тепла воздействует на кромки, это исключает необходимость предварительного прогрева.

- Сварку с формированием промежуточного шва. Это улучшает сцепление разнородных металлов, предотвращает появление трещин.

- Автоматическую или полуавтоматическую ручную сварку в аргоне. Электрод удерживают под прямым углом. Газ препятствует окислению.

Высокотемпературные технологии повышают производительность сварки. Текучие металлы заполняют щели, стык проплавляется насквозь. При выборе присадки для формирования промежуточного шва учитывают температуры плавления соединяемых металлов.

Методы контроля

При оценке качества соединения учитывают пластичность, устойчивость к нагрузкам и коррозии, структуру. Применяемые способы контроля делятся на 2 категории:

- Разрушающие (механические, металлографические, коррозийные). Методы применяют на пробных образцах. Их состав должен соответствовать таковому у основной конструкции.

- Неразрушающие (магнитные, ультразвуковые, радиационные). Использование образцов не требуется. Процедуры применяются на готовых конструкциях. Допускается незначительное разрушение шва.

Сварка цветных металлов и сплавов требует наличия навыков и специального оборудования. Изучить основные этапы процедуры помогает видео.

Сварка деталей из цветных металлов и их сплавов

Цветные металлы и их сплавы при сварке интенсивно окисляются и поглощают газы (шов оказывается пористым), что затрудняет их сварку. Трудность сварки алюминия и его сплавов, кроме того, объясняется еще и в тугоплавкости окислов этого металла. Температура плавления алюминия 657°С, а его окисла- 2050°С.

Детали из алюминиевых сплавов можно сваривать пламенем газовой горелки или с помощью электрической дуги.

Хороший эффект дает электродуговая сварка в защитной среде инертного газа— аргона (аргонодуговая сварка) неплавящимся вольфрамовым электродом.

При сварке этим способом не требуется применения флюсов и электродных покрытий, а сварной шов получается с высокими механическими и антикоррозионными свойствами(сварку производят постоянным током обратной полярности или переменным током).

Для ручной аргонодуговой сварки служат специальные установки и газоэлектрические горелки. Несмотря на отмеченные преимущества применение аргонодуговой сварки в условиях ремонтных предприятий ограничивается высокой стоимостью и дефицитностью аргона.

При сварке деталей из алюминиевых сплавов в качестве присадочного материала применяют стержни того же состава, что и основной металл, или специальные — следующих составов: 1) 95% алюминия и 5% кремния;2)92% алюминия и 8% кремния.

Для растворения окислов, препятствующих сварке, применяют специальные флюсы марок АФ-4А, АЗ, ВАМИ, КМ-1, в состав которых входят в разных пропорциях хлористые соединения натрия, калия, лития, бария, а также фтористый натрий, плавиковый цитат и криолит. При газовой сварке используется флюс в виде порошка при электродуговой сварке плавящимися электродами — электродных покрытий.

Подготовка деталей к сварке состоит в разделке кромок и последующей очистке их до металлического блеска механическим (проволочной щеткой, шабером) или химическим способом (погружением в 10-процентный раствор едкого натра, а затем в 3-процентный раствор азотной кислоты с последующей промывкой водой). При подготовке к сварке трещин засверливание их по концам не требуется, детали сложной конфигурации (алюминиевые головки блоков цилиндров перед сваркой рекомендуется подогревать до температуры 150—250°С.

Газовая сварка ведется нормальным пламенем или с небольшим избытком ацетилена. Сварку деталей из алюминиевых сплавов плавящимся металлическим электродом ведут постоянным током обратной полярности. Рекомендуемые величины сварочного тока в зависимости от диаметра электрода следующие:

диаметр электрода, мм 4 5 6

Сила тока, А 100…125 до 160 до 200

длина дуги должна быть минимальной, не более диаметра электрода. Электрод необходимо держать перпендикулярно к шву и перемещать без поперечных колебаний. Сварку рекомендуется вести непрерывно.

Детали из алюминиевых сплавов свариваются также угольным электродом. Однако этот способ сварки не может быть рекомендован, так как он связан с загрязнением алюминиевого сплава и значительным снижением его коррозионной стойкости.

На некоторых ремонтных предприятиях детали из алюминиевых сплавов сваривают без флюсов. При этом способе предусматривается сохранение окисной пленки алюминия на поверхности сварочной ванны. Особой подготовки деталь не требует. Сварку ведут газовой горелкой с предварительным местным подогревом.

В результате расплавления металла детали образуется сварочная ванна. При трении стального прутка о стенки сварочной ванны расплавление металла ускоряется и различные инородные включения, имеющиеся в металле, всплывают в виде шлака.

В сварочную ванну вводят присадочный материал — кусочки сплава того же состава, что свариваемая деталь. Обычно для этой цели используют выбракованные детали из алюминиевых сплавов. Затем с поверхности сварочной ванны стальным прутком снимают имеющиеся шлаки.

После этого деталь охлаждается, причем место сварки и прилегающие к нему зоны детали предварительно закрывают листовым асбестом.

Хорошие результаты дает применение ультразвука, позволяющего вести сварку деталей из алюминия и его сплавов без флюсов. Под действием импульсов ультразвука окисная пленка разрушается, обеспечивая высококачественную сварку.

Детали из алюминиевого сплава сложной конфигурации после сварки подвергают отжигу при температуре 300—350°С для снятия внутренних напряжений и получения мелкозернистой структуры шва. После отжига они медленно охлаждаются.

После окончания сварки остатки флюса следует удалить с поверхности охлажденной детали, так как он разъедает алюминиевые сплавы. Эти остатки удаляют травлением в 2-процентном растворе хромовой кислоты, подогретой до температуры 80°С, в течение 5 мин с последующей промывкой в горячей воде.

Места сварки или наплавки подвергают слесарно-механической обработке для получения требуемых размеров и шероховатости. Герметичность сварного шва контролируют с помощью керосина; последний не должен просачиваться через сварной шов.

Сваркой и наплавкой восстанавливать такие детали из алюминиевых сплавов: головки, и блоки цилиндров двигателей, картеры сцеплений при наличии трещин, пробои обломов, износе или повреждении резьбовых отверстий и др.

Детали из цинковых сплавов (корпуса бензонасосов и карбюраторов) сваривают пламенем газовой гор. без применения флюсов. Места деталей, подлежащие сварке, подготавливают непосредственно перед сваркой, чтобы избежать окисления поверхностей.

Трещины расфасовывают по всей длине на глубину до 4 мм. Затем места сварки тщательно зачищают стальной щеткой. С целью уменьшения отвода тепла под свариваемую деталь подкладывают листовой асбест. Пламенем газовой горелки расплавляют присадочный материал, заполняя им подготовленную трещину.

В процессе сварки его следует вводить под окисную пленку расплавленного металла. Присадочным материалом служат стержни того же металла, что и свариваемые детали (их получают путем сплавления выбракованных деталей).

После сварки детали подвергают слесарно-механической обработке до получения требуемых размеров и шероховатости поверхности.

Детали из свинца (решетки пластин баретки, выводные штыри аккумуляторных батарей) сваривают водородно-воздушным пламенем газовой горелки или угольным электродом током прямой полярности. В последнем случае используют источник тока, имеющий напряжение 12В.

Для сварки может быть использован любой горючий газ (ацетилен, водород, природный газ и др.), для поддержания горения при сварке применяют как кислород, так и воздух.

Сварку ведут нейтральным или слабо восстановительным пламенем, используя газовые горелки малой мощности (наконечники №0 или №1)

Свинец плавится при температуре 327°С. При его нагревании образуется тугоплавкая окись РЬО, температура плавления которой 850°С. Учитывая легкоплавкость свинца, сварку следует вести с большой скоростью, а пламя горелки держать под углом 45° к поверхности детали.

При свариваемой детали более 1,5 мм сварочный шов накладывают в несколько слоев, перекрывающих друг друга. При этом первый слой создают без присадки. Окись свинца удаляют с поверхности сварочной ванны механическим путем. Флюсы при сварке деталей из свинца не применяют.

Присадочным материалом служит свинец.

Сварка цветных металлов

Титан обладает низкой прочностью и поэтому в чистом виде применяется крайне редко. А для конструктивных целей используют титан с примесями легирующих элементов, значительно увеличивающих его физико-механические свойства.

Химическая активность титана под воздействием больших температур может привести к снижению его пластичности и конструкционной прочности, поэтому сварку выполняют с защитой от атмосферного воздействия.

Защите подлежит не только сварочная ванна, но и все участки металла, которые подвергаются нагреву до температуры свыше 623°С.

Обладая низкими теплопроводными свойствами, титан достаточно длительное время поддерживает сварочную ванну в расплавленном состоянии при высокой температуре, что способствует росту зерна не только в сварном соединении, но и в околошовной зоне.

Особенно отрицательно сказывается на качестве сварочного шва водород, который попадает в сварочную ванну вместе с адсорбированной влагой на свариваемых кромках и в присадочном материале. Взаимодействуя с кислородом, горячий титан окисляется, что способствует появлению в сварочном шве пор холодных трещин.

Поэтому свойства сварных соединений напрямую зависят от качества защиты, подготовки свариваемых кромок и титановой проволоки, служащей присадочным материалом.

Подготовительный этап заключается в механической обработке свариваемых кромок или травлением раствором кислот. Свариваемые кромки зачищают механическими приспособлениями на ширину не менее 20 —25 мм от границ разделки, после чего место сварки тщательно обезжиривают и протравливают.

Для зачистки кромок применяют вращающиеся металлические щетки, шаберы, шлифовальную шкурку и другие приспособления, позволяющие добиться необходимой чистоты поверхности. Для изготовления механических щеток применяют проволоку из нержавеющей стали диаметром 02 —03 мм.

Зачистку поверхностей осуществляют непосредственно перед сваркой или заблаговременно при условии надежной их защиты от внешних воздействий. Очищенная поверхность должна иметь серебристый оттенок, без трещин, вмятин, заусенец и надрывов.

Непосредственно перед сваркой кромки обезжиривают и протравливают следующим раствором: соляная кислота — 240 — 390 мл, азотная кислота — 35 — 60 мл, фтористый натрий — 50 г.

В качестве обезжиривающего состава может служить ацетон, бензин марки Бр-1и другие растворители на основе ацетона. Поверхность сначала обрабатывают бензином, а после этого — ацетоном.

В исключительных случаях допускается обезжиривание одним ацетоном.

Сварочную титановую проволоку подбирают согласно маркировке, которая наносится на упаковке или на специальных бирках.

Различают следующие составы проволоки, используемой при сварке титана и его сплавов: ВТ1-00, ВТ1-00С (для сплавов ВТ1-00 и ВТ1-0), ОТ4-1 (для сплавов ОТ4), СПТ2 и ВТ2св (для сплавов ВТ5, ВТ6 и ВТ 15).

Непосредственно перед сваркой проволоку обезжиривают, а при необходимости подвергают механической очистке, которую выполняют наждачной шкуркой зернистостью не выше № 12.

Допускается предварительное обезжиривание проволоки, которую сразу же следует защитить полиэтиленовой пленкой и хранить в специальных пеналах.

В любом случае срок хранения обезжиренной проволоки не должен превышать 5 суток. Качество поверхности проволоки проверяют непосредственно перед сваркой при помощи чистой белой салфетки.

Если на салфетке остаются следы загрязнений, то обезжиривание следует повторить.

Кромки деталей перед сваркой плотно сжимают между собой, следя за тем, чтобы на поверхность не попали жировые включения. Поэтому к подготовленным поверхностям нельзя касаться руками или грязной ветошью.

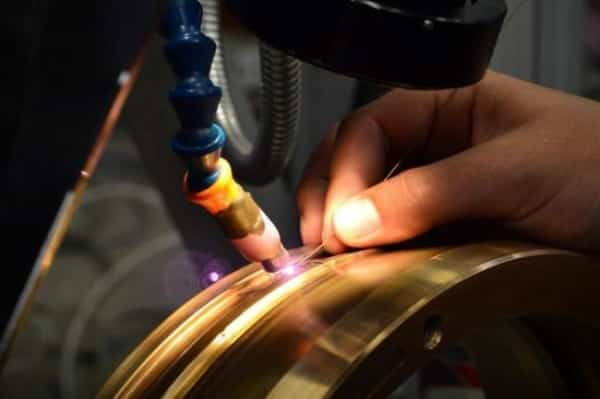

Сварку титана и его сплавов выполняют в ручном или автоматическом режимах с защитой сварочной ванны и околошовной зоны аргоном или инертным газом. Сварку ведут вольфрамовым электродом при постоянном источнике тока прямой полярности. Существует несколько схем защиты сварочного шва. Для сварки ответственных изделий существуют специальные камеры с контролируемой атмосферой.

Сварку ведут без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, а подачу проволоки ведут непрерывно. Чаще всего сварку выполняют «левым» способом, при котором ось вольфрамового электрода наклонена в сторону, противоположную направлению сварки.

Вылет электрода из сопла не должен превышать 5 —7 мм. В труднодоступных местах вылет электрода может быть увеличен при условии надежной защиты сварочного шва.

Присадочный материал вводят в сварочную ванну навстречу сварочной горелке, не допуская вывода ее конца из зоны газовой защиты. Снятие защиты производят не ранее, чем при снижении температуры ниже 400°С.

Ориентировочные режимы аргонодуговой сварки титана и его сплавов приведены в таблице.

Защита сварочного шва считается качественной, если в зоне стыка отсутствуют следы окисления и металл имеет серебристый цвет. При некачественной защите на сварочном шве появляются следы побежалости. Титан, толщиной до 8 мм, можно сваривать без скоса кромок, более толстый металл сваривают погружной дугой.

Для снижения погонной энергии и сужения зоны термического влияния дополнительно к газовой защите используют флюсы АТН-21А , Атн-23А.

Применение флюсов существенно повышает защиту и позволяет повысить качество сварного соединения за счет уменьшения пористости шва.

Флюс наносят на свариваемые кромки непосредственно перед сваркой при помощи волосяной кисти толщиной 0,1 —0,15 мм. Для того чтобы из пасты хорошо испарялся спирт, сварку выполняют при температура не ниже 15°С.

Сварка плавящимся электродом выполняется в автоматическом режиме током обратной полярности при мелкокапельном переносе металла.

Режимы аргонодуговой сварки титана и его сплавов

| Толщина свариваемого металла, мм | Диаметр, ми | Сила сварочного тока, А | Напряжение на дуге, В | Расход аргона, л/мин | |||

| Вольфрамового электрода | Присадочной проволоки | В горелку | В насадку | Число проходов | |||

| 0,5 | 1,5 | 1-1,5 | 15-20 | 8-10 | 6-8 | 2-4 | 1 |

| 1 | 1,5-2 | 1-1,5 | 40-60 | 8-10 | 6-8 | 2-4 | 1 |

| 1,5 | 1,5-2 | 1,5-2 | 60-60 | 10-12 | 8-10 | 2-4 | 1 |

| 2 | 2-2,5 | 1,5-2 | 80-100 | 10-12 | 10-12 | 4-6 | 1 |

| 3 | 2,5-3 | 2-3 | 120-140 | 10-12 | 10-12 | 4-6 | 1 |

| 4 | 2,5-3 | 2-3 | 140-160 | 12-14 | 12-14 | 6-8 | 2 |

| 6-10 | 3-4 | 2-3 | 160-180 | 12-14 | 12-14 | 6-8 | 4-8 |

| 12-16 | 3-4 | 3-4 | 180-240 | 14-16 | 14-16 | 10-12 | 10-14 |

| 18-24 | 3-4 | 3-4 | 240-280 | 14-16 | 14-16 | 10-12 | 18-24 |