- Техпроцесс литья по выплавляемым моделям

- Создание модели

- Процесс получения отливки

- Область применения

- Литье в керамические формы

- Литниково-питающая система при литье по выплавляемым моделям

- Изготовление моделей и модельные составы

- Изготовление пресс форм

- Готовые отливки

- Преимущества и недостатки литья по выплавляемым моделям

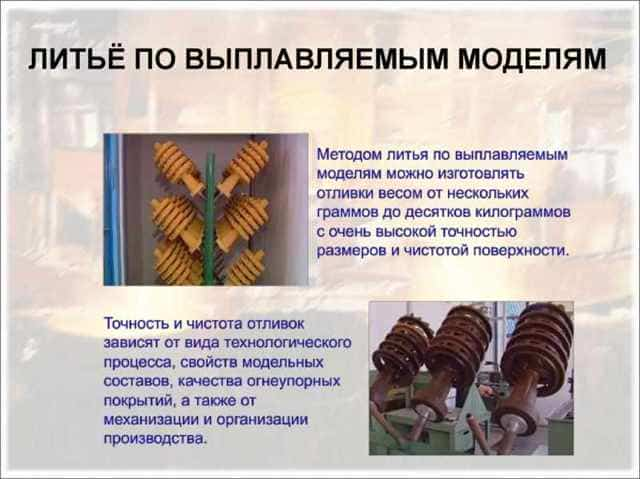

- Производство высокоточных сложных отливок по разовым моделям

- 1. Литье по выплавляемым моделям

- 2. Литье по газифицируемым моделям

- Модельные материалы

- Изготовление газифицируемых моделей

- Изготовление литейных форм без связуещего

- Эффективность литья по газифицируемым моделям

- Литейка » Основы проектирования и изготовления модельных комплектов

- Деревянные модели

- Конструирование деревянных моделей

- Металлический модельный комплект

- Конструирование металлических моделей

- Пластмассовые модели

- Газифицируемые модели

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

Литье по выплавляемым моделям

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку.

То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент.

Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно.

Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат.

Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания.

Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия.

Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента.

Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика.

После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

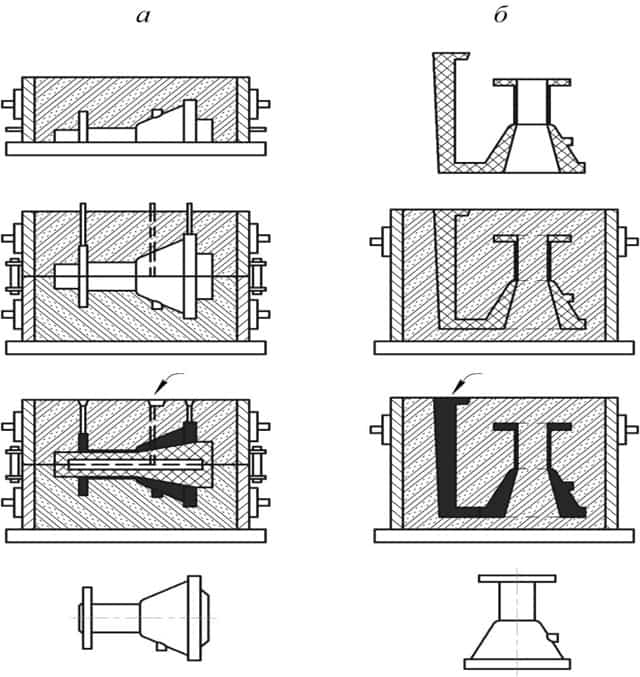

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание.

Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Готовые отливки

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Производство высокоточных сложных отливок по разовым моделям

Особенность литья по разовым моделям заключается в однократном использовании модели, которая остается в форме и удаляется из нее путем выплавления, газофицирования, растворения, испарения или размораживания. Наиболее эффективными для применения в литейном производстве оказались выплавляемые и газофицируемые модели.

1. Литье по выплавляемым моделям

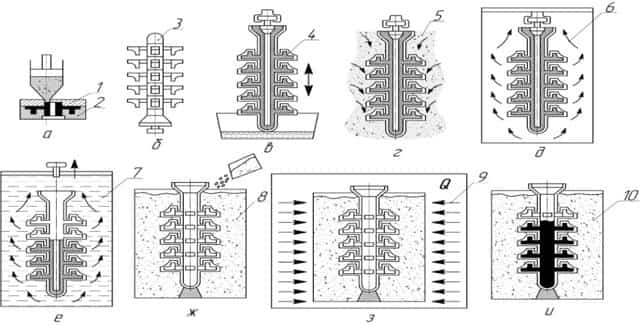

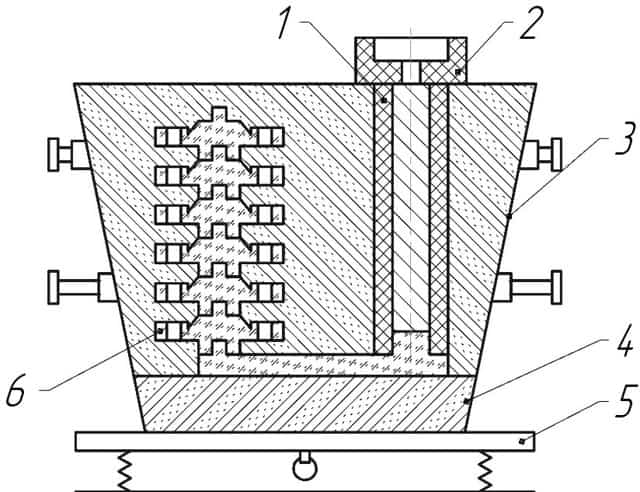

Сущность процесса заключается в следующем. Модели или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию отливки с припусками на усадку и обработку резанием (рис. 1 а).

Рисунок 1 — Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – изготовление модели; б – сборка блока; в — погружение блока в жидкую смесь; г – обсыпка; д – сушка; е – удаление модели; ж – засыпка; з – прокаливание; и – заливка; 1 – пресс-форма; 2 – модель; 3 – блок моделей; 4 – оболочка; 5 – огнеупорный материал; 6 – воздушный поток; 7 – вода; 8 – наполнитель; 9 – печь; 10 – прокаленная форма

Модель изготовляют из материалов, имеющих невысокую температуру плавления (воск, стеарин, парафин), способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол). Готовые модели или звенья моделей собирают в блоки 3 (рис. 1 б), включающие модели элементов литниковой системы из того же материала, что и модель.

Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготовляют отдельно и устанавливают в блок при его сборке.

Блок моделей погружают в емкость с жидкой формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например кварца или электрокорунда, и связующего (рис. 1 в). В результате на поверхности модели образуется тонкий (менее 1 мм) слой суспензии 4.

Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рис. 1 г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3-10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рис. 1 д). После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением.

На рисунке 1 е показан процесс удаления выплавляемой модели в кипящей воде 7. Так получают многослойную оболочковую форму по выплавляемой модели.

Для упрочнения перед заливкой оболочковую форму помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рис. 1 ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рис. 1 з). Форму прокаливают при температуре 1223- 12730 К.

Прокаленную форму 10 извлекают из печи и заливают расплавом (рис. 1 и).

После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет

сократить продолжительность прокаливания формы перед заливкой. Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества.

После очистки отливок от остатков оболочковой формы шероховатость их поверхности характеризуется величиной Rz = 40-10 мкм, а в отдельных случаях достигает Ra = 2,5 мкм.

Отсутствие операций разъема моделей и формы; использование для изготовления моделей материалов, позволяющих не разбирать форму при удалении модели; высокая огнеупорность материалов формы; нагрев ее до высоких температур перед заливкой – все это обеспечивает возможность получения отливок сложнейшей конфигурации, максимально приближающийся к конфигурации готовой детали практически из любых сплавов. Коэффициент точности отливок по массе может достигать 0,85-0,95, что резко сокращает объемы обработки резанием и отходы металла в стружку. Точность отливок соответствует 8-11-му квалитетам, а припуски на обработку резанием для отливок размером до 50 мм составляют около 1,4 мм, а размером до

500 мм — около 3,5 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Наряду с преимуществами способ обладает следующими недостатками:

- процесс изготовления формы многооперационный, трудоемкий и длительный;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно сложность управления качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного.

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям:

-

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали с целью снижения трудоемкости обработки металлов и сплавов резанием; замена трудоемких операций сварки или пайки для повышения жесткости, герметичности, надежности конструкций детали, узла;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью снижения массы конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в различных отраслях машиностроения и в приборостроении.

Использование литья по выплавляемым моделям для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката позволяет в среднем уменьшить отход металла в стружку на 34-90 %; снизить трудоемкость обработки резанием на 25-85 %; себестоимость изготовления деталей на 20-80 %.

Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготовляемых этим способом. Только при правильном выборе номенклатуры деталей можно достичь высокой экономической эффективности производства.

Литье по выплавляемым моделям широко применяют для изготовления отливок сложной конфигурации массой от нескольких граммов до 10-15 кг.

Для литья по выплавляемым моделям применяют различные металлы: среднеуглеродистые стали; конструкционные легированные стали; углеродистые инструментальные стали; литейные коррозионностойкие и кислотоупорные стали; жаропрочные стали и сплавы; латуни; бронзы; силумины и другие цветные сплавы.

Литьем по выплавляемым моделям получают точные отливки лопаток турбин, клапаны, форсунки, режущие инструменты.

Конструирование деталей, получаемых литьем по выплавляемым моделям, имеет некоторые особенности, связанные с наличием прогреваемой керамической оболочки.

Отношение толщин стенок отливки не должно превышать 4:1. Для получения кромки минимальной толщины следует предусматривать плавное уменьшение толщины сечения, чтобы избежать появления трещин при охлаждении. Практически минимальную толщину кромки можно принимать 0,3–0,4 мм; для деталей, работающих при повышенных температурах, допустимая толщина кромки должна быть не менее 0,6–0,7 мм.

При литье по выплавляемым моделям ребра жесткости располагают на наружных поверхностях отливки. Толщину ребер жесткости принимают 0,7–0,8 мм толщины стенки.

Радиусы закруглений могут изменяться в широких пределах. Минимальный радиус при одинаковых толщинах стенок обычно принимают 1–2 мм. При значительной разности толщин стенок радиусы закруглений увеличивают до 5–10 мм и более.

Отверстия можно получать сквозные и глухие. Сквозные литые отверстия диаметром d = 5 мм и длиной l = (4…6)d получают без затруднений; отверстия диаметром менее 3 мм, а также сквозные

отверстия при d/l 0,5 получать затруднительно. Минимальный диаметр отверстия d = 0,5 мм в стенках толщиной 1 мм из цветных металлов и в стенках толщиной 1,5 мм из других сплавов.

2. Литье по газифицируемым моделям

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок.

Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках

производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 2 а).

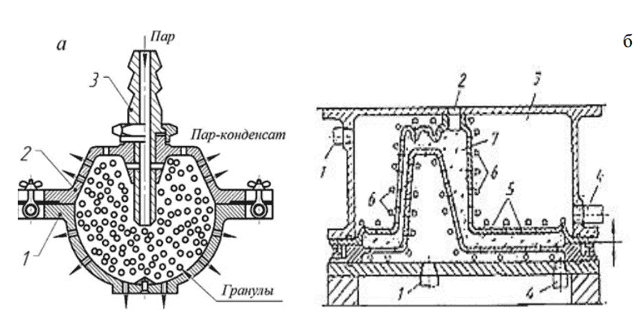

Рисунок 2 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 2 б).

Разовые пенополистироловые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных пенополистироловых плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная с пенополистироловой моделью.

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0,04–0,05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы

В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. Порообразователем чаще всего служит изопентан. При нагреве до 27,9

°С изопентан закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную пеномассу – пенополистирол — точно воспроизводя конфигурацию формы, ограничивающей его рост.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс- формы (рис. 3 а). Нагрев гранул осуществляют методом «теплового удара».

Перегретый пар с температурой 125-135 °С под давлением 0,2- 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар).

Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

Рисунок 3 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения пресс- формы гранулами пенополистирола; 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель из пенополистирола

При внешнем тепловом ударе (рис. 3 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

Изготовление литейных форм без связуещего

В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

Процесс формовки осуществляют следующим образом (рис. 4). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 4 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Эффективность литья по газифицируемым моделям

По сравнению с литьем в песчаные формы имеет место снижение затрат за счет ликвидации стержней, повышения точности отливок по размерам и массе и значительного снижения затрат при последующей механической обработке. Общая экономия составляет около 35 %.

Высокая экономическая эффективность достигается в единичном производстве отливок из черных сплавов, что подтверждается широким использованием данного способа для получения литых заготовок крупных штампов в автомобилестроении; отливок для ремонта машин и оборудования; экспериментальных и уникальных отливок в станкостроении.

Областями применения литья по газифицируемым моделям являются следующие:

- изготовление средних и крупных отливок в условиях опытного и мелкосерийного производства;

- изготовление сложных отливок массой до 50 кг с повышенной точностью размеров в условиях серийного и крупносерийного производства из черных и цветных сплавов.

Поистине неограниченные технологические возможности литья по газифицируемым моделям открывают технологии изготовления моделей из фотополимеров методом лазерной стереолитографии. На ОАО «Тушинский машиностроительный завод» (г.

Москва) впервые в мировой практике решена задача получения качественных отливок типа «Рабочее колесо» гидротурбины массой до 5000 кг, диаметром 3500 мм, предназначенных для работы на гидроэлектростанции, мощностью от 500 кВт и выше.

Такие технологии особенно привлекательны для изготовления опытных, единичных, эксклюзивных, уникальных образцов, поскольку не требуется изготовление специальной оснастки.

Литейка » Основы проектирования и изготовления модельных комплектов

Основы проектирования и изготовления модельных комплектов

Модель литейная ─ часть модельной оснастки для образования в литейной форме отпечатка, соответствующего конфигурации и размерам отливки.

Модельная оснастка ─ совокупность приспособлений и инструментов, необходимых для изготовления литейной формы из формовочной смеси. Состоит из модельной плиты, моделей отливок, моделей литниковой и вентиляционной систем, приспособлений для крепления оснастки.

Модельные комплекты (МК) должны обеспечивать получение отливки в соответствии с заданными геометрическими и размерными параметрами, обладать высокой прочностью и долговечностью. МК должен иметь минимальную массу и быть удобным в эксплуатации.

Модельные комплекты, в зависимости от серийности отливок изготавливают из различных материалов. Например, при единичным и мелкосерийном производстве используют деревянные модели. В массовом производстве наиболее предпочтительны металлические модельные комплекты. В серийном производстве применяют пластмассовые модели. Рассмотрим деревянные модели.

Деревянные модели

Древесина имеет малую плотность, хорошо поддается обработке, удерживают лак и краски, способны к склеиванию, имеют низкую стоимость. Но древесина имеет неоднородное строение, способно поглощать и испарять влагу. Некоторые из этих недостатков возможно устранить при помощи сушки и обработки.

Какие породы дерева применяют ? Липа, ольха, сосна, береза, клён, дуб. Для обработки дерева применяют: круглопильные, ленточнопильные, токарные, фуговальные, рейсмусовые, фрезерные, шлифовальные, шипорезные станки. По точности изготовления модели делят на 3 класса: I,II,III. Точность обуславливается величиной отклонения размера.

Конструирование деревянных моделей

Чем же отличаются модельный комплект и отливка? Всё очень просто. Модель имеет стержневые знаки-выступающие части. Чтобы при извлечении модели форма не разрушалась, вертикальные стенки модели делают с уклонами (1-3 градуса). Модель также имеет галтели и закругления. Галтели — скругление внутренних углов. Закругления- скругления наружных углов. Вычисляются по формуле:

- где, a,b-толщины двух стенок.

- Модель отливки должна быть больше отливки на величину усадки.

Усадка — уменьшение объёма металла при затвердевании. Также как и на отливки, на модели должен присутствовать припуск на механическую обработку.

Припуск — это слой металла, который удаляется при механической обработке. Наибольший припуск назначают на верхнюю часть отливки, т.к. она наиболее загрязнена. При ручной формовке припуск всегда больше чем при машинной. Чертёж модели получается из чертежа детали путём добавления вышеизложенных параметров (припуски, галтели, плоскость разъёма, поверхность разъёма, контуры стержневых знаков).

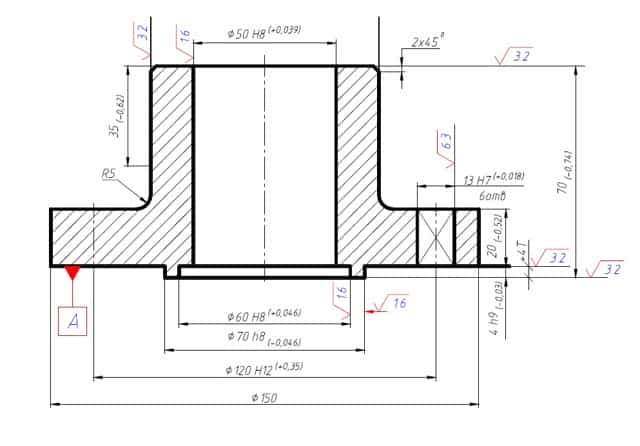

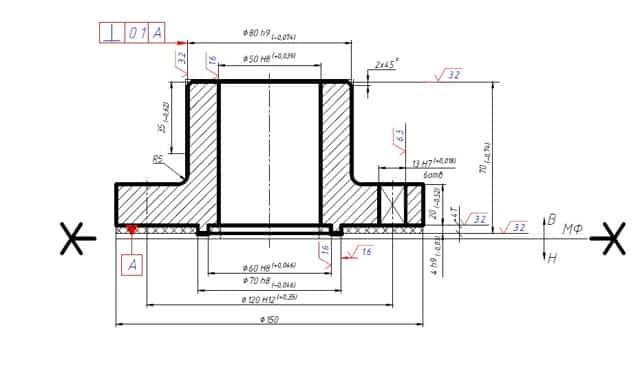

- Рис. 1 — чертёж детали

Рис. 2 — чертёж отливки

Рис. 2 — чертёж отливки

Любые модельные комплекты проходят операцию окрашивания. Она проходит в несколько этапов: грунтовка, шпаклевка, лакировка и шлифовка. Для чего же нужно окрашивание модели ? Это необходимо для предохранения от влаги, повышения поверхностной прочности,уменьшение шероховатости поверхности, а также для уменьшения прилипаемости к формовочной и стержневой смеси.

Металлический модельный комплект

Металлический модельный комплект применяют при массовом и крупносерийном производстве. Это обусловлено большей по сравнению с деревянными моделями размерной точностью, прочностью, долговечностью. Кроме того металлические модели имеют более гладкую поверхность.

Пожалуй, единственным минусом подобных модельных комплектов является стоимость изготовления. Основными элементами металлического модельного комплекта являются модельная плита и стержневые ящики, а к вспомогательным относятся сушильные плиты и т.д.

Обычно металлические плиты делают составными или цельнолитыми. В первом случае модель изготавливается отдельно от плиты, а затем крепится к модельной плите. А во втором случае модельная плита и сама модель — единое целое.

Обычно на модельной плите закрепляют и модели элементов литниковых систем.

P.S. Для литья металлических моделей также необходима модель, называемая промодель.

Конструирование металлических моделей

Металлические модельные комплекты рекомендуется делать тонкостенными, усиливая конструкцию рёбрами жесткости. Металлические модельные комплекты изготавливают из алюминиевых сплавов АЛ3, АЛ7, АЛ9, чугуна, стали.

Пластмассовые модели

Пластмассовые модели нашли широко применение в литейном производстве. Это обусловлено высокой коррозионной стойкостью, меньшей массой, большей прочностью чем деревянные.

К подобным моделям меньше прилипает формовочная и стержневая смесь. Пластмассовые модели легче и дешевле изготовить чем какие-либо другие.

Для изготовления моделей применяют различные пластмассы на основе фенолформальдегидных, полиэфирных, эпоксидных смол.

Тонкостенные модели упрочняют рёбрами жёсткости. В местах соединения рёбер жесткости и стенок выполняют галтели. Крупные тонкостенные модели армируют деревянными или металлическими элементами.

Газифицируемые модели

Сущность этих моделей заключается в следующем: модель отливки и литниковой системы изготавливается из легкоплавкой пластмассы или полистирола.

Модельный комплект не извлекается, а металл заливается непосредственно в модельный комплект. Пластмасса расплавляется и испаряется, а металл формирует отливку в освободившейся полости.

Основным минусом подобных литниковых систем является выделение вредных газов при испарении пластмассы.