Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

- Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

- Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

- Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4-1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый при помощи режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

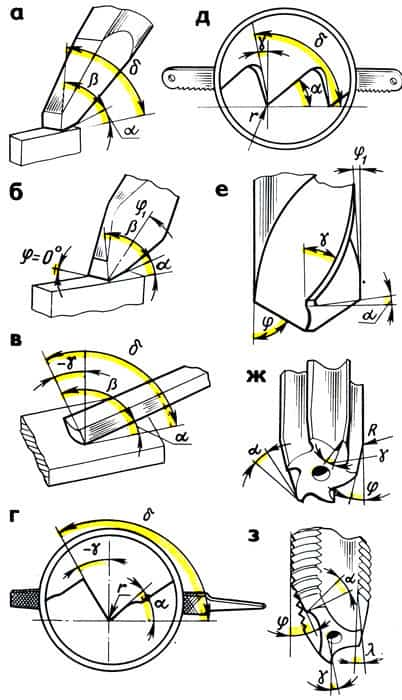

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 55,а-з).

Рис. 55. Углы режущей части слесарного инструмента: а — зубила, д — ножовочного полотна, б — крейцмейселя, е — сверла, в — шабера, ж — развертки, г — напильника, з — метчика

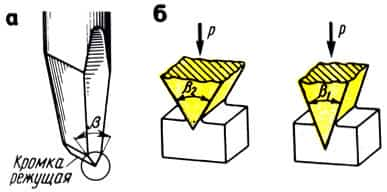

Рис. 55. Углы режущей части слесарного инструмента: а — зубила, д — ножовочного полотна, б — крейцмейселя, е — сверла, в — шабера, ж — развертки, г — напильника, з — метчика  Рис. 56. Простейший вид клина-зубила (а), зависимость силы внедрения его от (б): Р — сила удара, Р — угол заострения, β — небольшой угол, β1 — угла заострения (б): β2 — большой угол

Рис. 56. Простейший вид клина-зубила (а), зависимость силы внедрения его от (б): Р — сила удара, Р — угол заострения, β — небольшой угол, β1 — угла заострения (б): β2 — большой угол

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 56,а).

В зависимости от того, как будет заострен режущий клин (рис. 56,6), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 57.

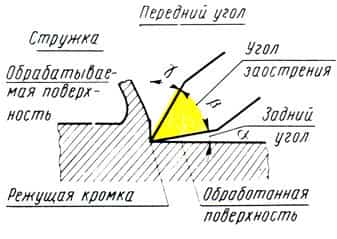

- На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

- Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

- Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, — задней. Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15 — 25 мм.

Угол λ заострения β (бэта) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания δ (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е.

δ = β + α.

Передний угол γ (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Рис. 57. Элементы резания и геометрия режущей части зубила

Рис. 57. Элементы резания и геометрия режущей части зубила

Задний угол α (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°.

Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания.

Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

- Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

- Различают два основных вида работы клина:

- ось клина и направление действия силы Р перпендикулярны поверхности заготовки.

- В этом случае заготовка разрубается;

ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

По невысокой стоимости козырек спецодежда купить на сайте www.aspektsnab.ru.

рубка и резка

На главную

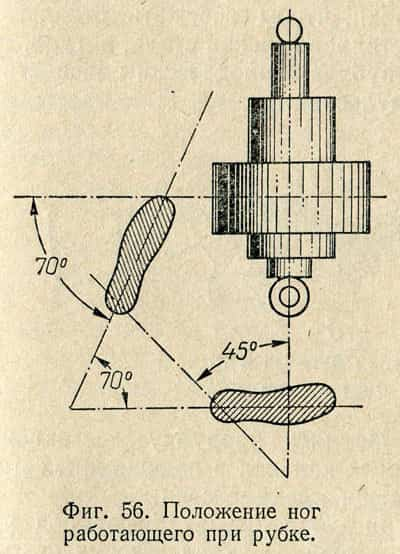

В слесарном деле очень часто применяется рубка металла с помощью зубила. Зубилом производят удаление излишков металла, вырубку отверстий в листовом материале, обрубку заусенцев на различных деталях и заготовках, рубку металла на заготовку. Деталь или заготовку, подвергающуюся обработке рубкой, укрепляют в тисках так, чтобы она не могла сдвинуться при сильных ударах молотком по зубилу. Правильное положение корпуса работающего при рубке облегчает работу и не переутомляет. Для этого левую ногу выставляют на полшага вперед так, чтобы ось ступни располагалась под углом 70° по отношению к тискам. Правую ногу немного отставляют назад, повернув ступню на угол 40 — 45° по отношению к оси тисков (фиг. 56).

Зубило необходимо держать в левой руке на расстоянии 25 мм от хвостовой части (фиг. 57). Кроме того, зубило следует держать свободно, сжимать сильно пальцы не следует.

Удары молотком по хвостовой части (бойку) зубила необходимо наносить сильно, уверенно и метко; при этом смотреть нужно на рабочую часть зубила, а не на боек, как это часто делают неопытные слесари. Молотком необходимо ударять в центр бойка зубила. Сила удара молотка зависит от работающего и от приема удара. Удар молотка может быть кистевым, локтевым и плечевым. Плечевой удар является самым сильным. При выборе молотка необходимо помнить, что на каждый миллиметр длины режущей кромки зубила должно приходиться 30 — 40 г веса молотка, это условие способствует увеличению производительности труда. Наиболее производительной будет рубка, если снимать за один проход слой металла толщиной 1,5 — 2 мм. При снятии слоя толщиной более 3 мм рабочий быстро утомляется, а поверхность рубки получается нечистой. Для того чтобы рубка проходила нормально, необходимо зубило периодически затачивать, так как режущая кромка его притупляется. Рубку хрупких металлов (чугун, бронза) рекомендуется производить от края к середине заготовки, чтобы избежать откалывания края детали. При рубке вязких металлов (мягкая сталь, латунь, медь) рекомендуется режущую кромку зубила периодически смачивать машинным маслом или мыльной эмульсией. Слесарю часто приходится выполнять прорубку всевозможных канавок, шпоночных пазов, масляных канавок в подшипниках и т. д. Эти работы выполняются при помощи крейцмейселя. Крейцмейсель, как и зубило, при рубке устанавливают под углом 35° к плоскости обрабатываемого материала. Угол заточки его и все остальные элементы такие же, как и у зубила. Приемы работы крейцмейселем аналогичны работе зубилом. Для рубки крупных деталей, отливок и заготовок, кроме ручной рубки, применяется механизированная рубка пневматическим зубилом, которое приводится в действие сжатым воздухом при давлении 5 — 6 атм. Резку металла производят ручной ножовкой или ножницами. Резка металла применяется в тех случаях, когда необходимо отделить от куска металла небольшую часть, а также при вырезке в металле углов, пазов, фигур и т. д. При резке ножовкой положение корпуса работающего такое же, как и при рубке металла (фиг. 59).

Работающий удерживает ножовку двумя руками: правой берется за ручку, а левой поддерживает второй конец ножовки. Процесс резания слагается из двух ходов: рабочего хода, когда ножовка движется от работающего, и холостого хода, когда ее двигают обратно; при этом ходе резания металла не происходит.

При рабочем ходе правая рука работающего совершает поступательное движение, а левая рука при этом производит нажим на ножовку. Усилие нажима на ножовку зависит от размеров обрабатываемого материала и его твердости. Во время холостого хода нажима на ножовку производить не следует, так как при этом происходит быстрое затупление зубьев или поломка их.

В зависимости от толщины распиливаемого материала подбираются ножовочные полотна с различными размерами зубьев. Полотна с мелкими зубьями, как указывалось выше, применяют при распиловке тонких заготовок из твердого металла. Ножовки с крупными зубьями применяют тогда, когда необходимо распилить заготовку или деталь большого сечения из мягкого или вязкого металла.

Практические советы при рубке и резке металлов. При рубке металла по уровню губок тисков удары молотком по зубилу следует наносить по направлению неподвижной губки тисков.

Когда снят первый слой металла обрабатываемой детали, ее переставляют выше губок тисков на 1,5 — 2 мм и снова производят рубку этого слоя; так процесс повторяется до тех пор, пока с детали или заготовки не будет удален необходимый слой металла.

Когда приходится производить рубку по разметке, деталь зажимают в тисках так, чтобы разметка находилась на уровне их губок. При этом рекомендуется рубку производить в несколько приемов, оставляя на чистовую (окончательную) рубку не более 0,5 мм, так как при снятии металла такой толщины получается наиболее чистая поверхность.

Если необходимо произвести рубку широкой плоскости, для облегчения и ускорения этого процесса рекомендуется произвести прорубку канавок крейцмейселем, а затем уже зубилом срубывать оставшийся между канавками металл.

При рубке полосового металла значительной толщины рекомендуется рубить заготовку до половины глубины с одной стороны, а потом повернуть полосу и рубить с другой стороны. Вырубку крупных заготовок рекомендуется производить на металлической плите. При этом сначала наносят по контуру вырубки риски, как бы размечая ее, а затем после каждого сильного удара молотка заготовку поворачивают, и, когда она будет надрублена до значительной глубины, ее можно отломить.

| предыдущая страница | оглавление | следующая страница |

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Чистовая рубка производится широким острым зубилом при легких удар эх молотка. [1]

- РџСЂРё чистовой СЂСѓР±РєРµ зубилом Р·Р° РѕРґРёРЅ РїСЂРѕС…РѕРґ снимают слой металла толщиной 0 5 — 1 РјРј, РїСЂРё черновой СЂСѓР±РєРµ — 1 5 — 2 РјРј. [2]

- РџСЂРё чистовой СЂСѓР±РєРµ толщина снимаемого слоя составляет 0 5 — 0 7 РјРј. [3]

Р’ противном случае обрабатываемая поверхность получается неровной, стружка завивается СЃ большим трудом, РІ С…РѕРґРµ СЂСѓР±РєРё заготовка оседает; прогибается Рё ажс может вырваться РёР· РіСѓР±РѕРє тисков. Чистовую СЂСѓР±РєСѓ ведут РїСЂРё толщине снимаемого слоя 0 5 — 0 7 РјРј. [4]

| Приемы рубки листового металла. [5] |

Р’ противном случае обрабатываемая поверхность получается неровной, стружка завивается СЃ большим трудрм, РІ С…РѕРґРµ СЂСѓР±РєРё заготовка оседает, прогибается Рё даже может вырваться РёР· РіСѓР±РѕРє тисков. Чистовую СЂСѓР±РєСѓ ведут РїСЂРё толщине снимаемого слоя 0 5 — 0 7 РјРј. [6]

| Приемы рубки листового металла. [7] |

Р’ противном случае обрабатываемая поверхность получается неровной, стружка завивается СЃ большим трудом, РІ С…РѕРґРµ СЂСѓР±РєРё заготовка оседает, прогибается Рё даже может вырваться РёР· РіСѓР±РѕРє тисков. Чистовую СЂСѓР±РєСѓ ведут РїСЂРё толщине снимаемого слоя 0 5 — 0 7 РјРј. [8]

Прорубают канавки так: размечают направление канавок, затем зажимают деталь РІ тисках, крейцмей-селем намечают след канавки Рё прорубают ее СЃ РѕРґРЅРѕРіРѕ РїСЂРѕС…РѕРґР° РЅР° глубину 1 5 — 2 РјРј. Чистовой СЂСѓР±РєРѕР№ выравнивакгшеровности РІ канавке ir придают ей одинаковую ширину Рё глубину РЅР° всем протяжении. [10]

РџСЂРё чистовой СЂСѓР±РєРµ снимается слои металла толщиной 0 5 — 1 РјРј. [11]

В зависимости от порядка операций рубка может быть черновой и чистовой.

При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1 5 до 2 мм.

При чистовой рубке за проход снимают слой металла толщиной от 0 5 до 1 0 мм, нанося более легкие удары. [12]

Размечают направление канавок на обрабатываемой поверхности, затем зажимают деталь в тисках размеченной поверхностью кверху и приступают к рубке.

Сначала крейцмейселем или канавочником, нанося легкие удары молотком, по рискам намечают след канавок.

После этого прорубают канавки СЃ РѕРґРЅРѕРіРѕ РїСЂРѕС…РѕРґР° глубиной 1 5 — 2 РјРј.

Чистовой рубкой выравнивают образовавшиеся в канавках неровности и придают им одинаковую ширину и глубину на всем протяжении. [13]

Страницы: 1

Слесарная рубка металла — инструменты, приемы, правила

- Назначение слесарной рубки

- Категория:

- Рубка металла

- Назначение слесарной рубки

- Далее: Инструмент, применяемый при рубке металла

Рубка представляет собой операцию холодной обработки металлов резанием. Ударным инструментом при рубке служат слесарные и пневматические молотки, а режущим — зубила, крейцмейсели и канавочники. Точность обработки, достигаемая при рубке, составляет 0,4—0,7 мм.

В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках.

Рубкой выполняются следующие операции: удаление излишних слоев металла с поверхности заготовок (обрубка литья, сварных швов, прорубание кромок встык под сварку и пр.

); удаление твердой корки; обрубка кромок и заусенцев на кованых и литых заготовках; разрубка на части листового материала; вырубка отверстий в листовом материале, прорубка смазочных канавок и др.

Технолопия рубки металла зависит от рода работы. Производится рубка в тисках, на плите или на наковальне. Заготовки и отливки мелких размеров при рубке закрепляются в стуловых тисках. Обрубка дефектов сварных швов и приливов в крупных деталях осуществляется на месте.

Рубка металла ручным зубилом — очень трудоемкая и тяжелая операция. Поэтому необходимо стремиться максимально ее механизировать.

Средствами механизации рубки металла являются: замена рубки обработкой абразивным инструментом, а также замена ручного зубила пневматическим или электрическим рубильным молотком.

Рассмотрим вначале основные правила и приемы работ при ручной рубке. Приступая к рубке, слесарь должен подготовить свое рабочее место. Достав из верстачного ящика зубило и молоток, он располагает зубило на верстаке с левой стороны тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным к тискам.

Большое значение для рубки имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво, вполоборота к ним; корпус рабочего должен находиться левее оси тисков.

Левую ногу выставлять на полшага вперед так, чтобы ось ступни располагалась под углом 70—75° по отношению к тискам.

Правую ногу немного отставить назад, развернув ступню под углом 40—45° по отношению к оси тисков.

Молоток необходимо брать за рукоятку так, чтобы рука находилась на расстоянии 20—30 мм от конца рукоятки. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, при этом большой палец накладывают на указательный и все пальцы сжимают. Держать зубило надо левой рукой, не сжимая сильно пальцы, на расстоянии 20—30 мм от головки.

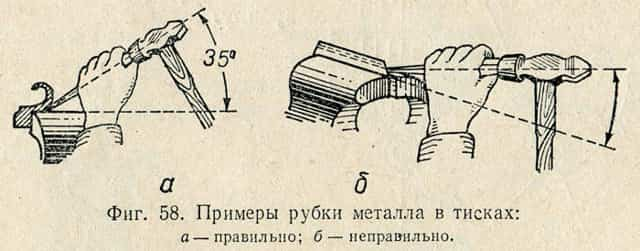

В процессе рубки зубило должно направляться под углом 30—35° по отношению к обрабатываемой поверхности. При меньшем угле наклона оно будет скользить, а не резать, а при большем — излишне углубляться в металл и давать большие неровности обработки.

Существенное значение для процесса ручной рубки в тисках имеет также правильная установка зубила по отношению к вертикальной плоскости неподвижной губки тисков. Нормальной установкой режущей кромки зубила следует считать.угол 40—45°.

При меньшем угле площадь среза увеличивается, рубка становится тяжелее и процесс ее замедляется.

При большем угле стружка, завиваясь, создает дополнительное сопротивление срезу, поверхность среза получается грубой и рваной; возможно смещение заготовки в тисках.

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой. При кистевом замахе удаоы молотком производятся силой кисти руки. Таким ударом пользуются при легкой работе: для снятия тонких стружек или при удалении небольших неровностей.

При локтевом ударе рука изгибается в локте, и удар получается более сильным. Локтевой удар применяют при обычной рубке, когда приходится снимать слой металла средней толщины, или при прорубании пазов и канавок. При плечевом ударе замах получается наибольшим, а удар — самым сильным.

К плечевому удару прибегают при рубке толстого металла, при удалении больших слоев за один проход, разрубании металла и обработке больших плоскостей.

Рис. 1. Подготовка к процессу рубки металла: положение корпуса (а) и ступней ног работающего при рубке (б); приемы держания („хватка”) инструмента при рубке (в и г)

Рис. 2. Приемы рубки: а — по уровню губок тисков: б — по разметочным рискам; в — при малом угле наклона зубила; г — при большом угле наклона зубила

Рис. 3. Трудовые движения при установке зубила на рабочее положение (а, б, в) и при нанесении удара молотком: при кистевом ударе (г), при локтевом ударе (д) и при плечевом ударе (е)

Производительность труда слесаря при рубке зависит также от характера и места рубки, силы удара молотком и от темпа рубки. При рубке с применением кистевого удара делают в среднем 40—50 ударов в минуту; при более тяжелой работе и плечевом ударе темп рубки снижается до 30—35 ударов в минуту.

Удар молотка по зубилу должен быть метким. Метким считается такой удар, при котором центр бойка молотка попадает в центр головки зубила, а рукоятка молотка с зубилом образует прямой угол. Рубить можно только остро заточенным зубилом; тупое зубило соскальзывает с поверхности, рука от этого быстро устает и в результате теряется правильность удара.

Размеры снимаемой зубилом стружки зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Наиболее производительной считается рубка, при которой за один проход снимается слой металла толщиной 1,5—2 мм. При снятии слоя большей толщины слесарь быстро утомлйется, а поверхность рубки получается нечистой.

Рубку хрупких металлов (чугун, бронза) следует производить от края к середине заготовки, чтобы избежать откалывания края детали. Иногда для этой цели с края заготовки напильником снимают фаску и тогда рубку ведут в обычном направлении. При рубке вязких металлов (мягкая сталь, медь, латунь) режущую кромку зубила рекомендуется периодически смачивать машинным маслом или мыльной эмульсией.

Рубку в тисках можно выполнять по уровню губок тисков либо выше этого уровня — по размеченным рискам. По уровню губок тисков чаще всего рубят тонкий металл, а выше уровня — широкие поверхности заготовок.

При обрубании широких поверхностей для сокращения времени следует пользоваться крейцмейселем и зубилом. Сначала крейцмейселем прорубают канавки, а затем срубают зубилом образовавшиеся выступы.

Чтобы правильно выполнять рубку, нужно хорошо владеть зубилом и молотком, т. е. правильно держать зубило и молоток, правильно делать замахи и ударять без промахов по головке зубила.

Рубка металла

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейц- мейселем или канавочником при помощи молотка).

Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках.

Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.

); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Это интересно: Шкала измерений — типы, предел, виды

Общие сведения

У любого режущего инструмента (зубило, резец, ножовочное полотно, напильник и т. п.) основной режущей частью является клин.

Простейшие инструменты, у которых клин особенно резко выражен — это зубило и резец (строгальный, токарный).

Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения клина.

Передней и задней гранями клина называются две образующие плоскости, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней. Грань обращенная к обрабатываемому предмету — задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов. На рис. 4.2 показаны углы режущего инструмента.

Рис. 4.2. Схемы резания (а) и углы режущего инструмента (б)

Передний угол находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания, проведенной через режущую кромку клина. Обозначается это угол греческой буквой у (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания. Обозначается греческой буквой ос (альфа).

Угол заострения — угол между передней и задней гранями клина. Обозначается греческой буквой (3 (бета).

Угол резания расположен между передней гранью клина и поверхностью резания. Обозначается греческой буквой 8 (дельта).

При работе режущего инструмента отделение слоя металла от остальной его массы с образованием стружки происходит следующим образом.

Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сминая его, сначала смещает, а затем скалывает частицы металла.

Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по так называемой плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

Рассмотрим действие клина при работе простого строгального резца, рис. 4.3. Предположим, что с заготовки Л требуется снять определенный слой металла резцом. Для этого устанавливают в станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Рис. 4.3. Резец с различными углами резани: А — изделие; Р — сила действующая при резании;

1 — резец; 2 — глубина снимаемого слоя;

Резец из прямоугольного бруска, лишенный углов клина (рис. 4.3а), не будет отделять стружку от металла. Он будет мять и давить снимаемый слой, рвать и портить обрабатываемую поверхность. Ясно, что работать таким инструментом нельзя. На рис.

4.35 показан резец из такого же прямоугольного бруска, но с рабочей частью, заточенной в форме клина. Такой резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

ТТК. Рубка металла

Типовая технологическая карта (ТТК) составлена на рубку металла, при выполнении слесарных работ.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

Рубка металла — это операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляют лишние слои металла или заготовку разрубают на части.

Рубку применяют при удалении (срубании) с заготовки больших неровностей (шероховатостей), снятии твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов и смазочных канавок, разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубку применяют в тех случаях, когда от пруткового, полосового или листового материала необходимо отрубить какую-то часть.

В зависимости от назначения обрабатываемой заготовки рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной 0,5…1 мм, во втором — 1,5…2 мм. Точность обработки, достигаемая при рубке, составляет 0,4…1,0 мм.

- Необходимые навыки и умения: умение рационально организовать рабочее место, приемы закрепления деталей, нанесения ударов, заточки инструмента, рубки, разрубания и прорубания.

- Оснащение рабочего места: слесарный верстак, предохранительные очки, решетчатые подставки под ноги, тиски, плиты, заточной станок.

- 1. Подготовка рабочего места

- Проверка состояния оборудования и установка высоты тисков по росту работающего:

- проверить слесарный верстак (работать на расшатанном верстаке нельзя);

- проверить слесарные тиски на прочность закрепления (при полном зажатии губок задняя губка не должна быть выше передней; губки должны быть параллельны, насечка четкая);

- при работе на параллельных тисках согнутую в локте левую руку поставить на губку тисков так, чтобы концы выпрямленных пальцев касались подбородка. Если они высоки, подставить под ноги решетку;

- стуловые тиски регулируются по высоте, а также поворачиваются на 360°.

- 2. Выбор инструмента

- Порядок работы:

подобрать и проверить молоток: плотность и прочность насадки на ручку; длину ручки (500…600 мм); отсутствие сучков, сколов; гладкость и выпуклость бойка молотка; отсутствие трещин и сколов у молотка;

подобрать зубило и проверить: отсутствие трещин и сколов, закругленность и зачищенность боковых сторон и средней части, гладкость и выпуклость ударной части. Угол заострения зависит от твердости обрабатываемого металла: алюминий — 35°; медь, бронза, латунь — 45…60°; сталь мягкая — 60°; сталь углеродистая — 70°.

3. Обработка приемов захвата инструмента

Порядок работы:

молоток взять правой рукой за ручку на расстоянии 15…30 мм от конца, ручку обхватить четырьмя пальцами и прижать к ладони, большой палец положить на указательный и все пальцы крепко сжать;

Рубка зубилом

Рубка зубилом

При рубке металла зубилом большое значение имеет положение работающего, его установка корпуса и ног. Положение должно создавать наибольшую устойчивость центра тяжести тела при ударе. Корпус должен быть обращен в пол-оборота к оси тисков, левая нога выставлена на полшага вперед.

Зубило берут в левую руку за среднюю часть на расстоянии 15 – 20 мм от конца ударной части. Удары наносят правой рукой. Левая только держит зубило в определенном положении. Сильно сжимать зубило не нужно.

При движениях правой руки, наносящей удару по зубилу, левая играет роль балансира при последовательных установках инструмента.

Молоток берут правой рукой за рукоятку на расстоянии 15 – 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепок сжимая всеми пальцами. Пальцы остаются в таком положении при замахе и при ударе. Этот прием называется «нанесение кистевого удара без разжима пальцев».

При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами. Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется «нанесение удара с разжимом пальцев».

Важное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком. Удар может быть кистевым, локтевым или плечевым.

При кистевом ударе запах осуществляют молотком только за счет изгиба кисти правой руки.

При этом замахе сгибают кисть в запястье до отказа, разжав слегка пальцы, кроме большого и указательного, при этом мизинец не должен сходить с рукоятки молотка. Затем пальцы сжимают и наносят удар. Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла и т.д.

При локтевом ударе правую руку сгибают в локте.

При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, затем вниз) и предплечье. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, срубании слоя металла средней толщины или прорубании пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвуют плечо, предплечье и кисть.

Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей. Сила удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки, длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар).

При рубке действуют обеими руками синхронно, метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30 – 35 градусов к обрабатываемой поверхности заготовки и под углом 45 градусов к продольной оси губок тисков. При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем – излишне углубляться в металл, давая большую неровность.

Во время рубки нужно смотреть на режущую часть зубила, а не на боек, как это часто бывает у начинающих. Кроме того, нужно следить за правильным положением лезвия зубила и удары наносить по центру бойка сильно, уверенно и метко. Это навык приходит после определенной практики, тренинга.

- Работа зубилом вручную требует выполнения основных правил рубки и соответствующей тренировки.

- При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом.

- Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него подкладывают подкладку из мягкой стали.

- Листовой металл толщиной более 2 мм или полосовой металл надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают.

- Вырубание заготовок из листового металла производят после разметки контура изготовляемой детали.

- Вырубку производят не по линии разметки, а отступив от нее 2 – 3 мм (припуск на опиливание) в следующей последовательности: зубило устанавливают так, чтобы лезвие было направлено вдоль разметочной риски; зубилу придают вертикальное положение и наносят легкие удары, надрубая по контуру; рубят по контуру, нанося по зубилу сильные удары.

При перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар. Так поступают безостановочно до конца разметочной риски; перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру; вновь переворачивают металл на первую сторону и заканчивают рубку.

- Если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

- При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием – ступенчатая.

- Рубку листового, полосового, обработку поверхностей выполняют в тисках.

Рубку листового материала обычно ведут только по уровню губок тисков. Заготовку или изделие крепко зажимают в тисках, при этом разметочная линия должна совпасть с уровнем губок.

Зубило устанавливают к краю заготовки так, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины.

Угол наклона зубила к обрабатываемой поверхности должен составляют 30 – 35 градусов, а по отношению к оси губок тисков – 45 градусов. При этом лезвие зубила идет наискось относительно губок тисков. После снятия первого слоя металла заготовку переставляют выше губок тисков на 2 мм и срубают следующий слой и т.д.

Рубку можно производить и по разметочным рискам, которые предварительно наносят на расстоянии 1,5 – 2 мм одна от другой, а на торцах делают скосы – фаски под углом 45 градусов.

Фаски облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы видны были разметочные риски. По этим рискам и проводят рубку.

Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку производят при наклоне зубила примерно на 30 градусов. Толщина последнего чистового слоя должна быть не более 0,5 мм – 0,7 мм.

Рубка широких поверхностей – операция малопроизводительная и трудоемкая. Применяется в случае невозможности снять слой металла на строгальном или фрезерном станке.

Осуществляют рубку в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски под углом 30 – 40 градусов.

На противоположных двух боковых торцах наносят риски, отмечающие глубину каждого прохода. Затем по широкой поверхности заготовки наносят параллельные риски с шагом, равным ширине режущей части зубила.

Заготовку зажимают в тиски и крейцмейселем прорубают канавки, затем зубилом срубают оставшиеся между канавками выступы. После срубания выступов делают окончательную обработку.

Предварительное прорубание канавок на широких деталях облегчает и ускоряет рубку.

На заготовках из бронзы, чугуна и других хрупких материалов, чтобы не откалывались края на расстоянии 0,5 мм от разметочной линии делают фаски.

Для того, чтобы вырубить криволинейные канавки или пазы необходимо на поверхности заготовки нанести риски, затем крейцмейселем за один проход прорубить канавки глубиной 1,5 – 2 мм. Неровности, которые образовались после рубки устраняют канавочником, придавая канавкам одинаковую ширину и глубину по всей длине заготовки. Глубину канавок проверяют шаблоном.

Чугуны и другие хрупкие сплавы рубят всухую. При рубке вязких и мягких сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой при протирать промасленной тряпкой. При рубке сплавов алюминия лезвие зубила смачивают скипидаром. Это увеличивает стойкость режущей части зубила.

Чтобы получить чистую поверхность, нужно снимать сначала грубую стружку, а затем более частыми ударами молотка – чистовую стружку толщиной до 1 мм.

Наиболее производительной является рубка, при которой за один проход снимают слой металла толщиной до 2 мм. При снятии слоя толщиной более 2 мм наступает быстрое утомление, а поверхность получается шероховатой.

В конце рубки удар по зубилу нужно делать более слабым.

Данный текст является ознакомительным фрагментом.