- Применение дуговой печи

- Индукционная печь

- Применение индукционной печи

- Выплавка стали в электродуговых печах – описание и особенности данного процесса

- Особенности применения дуговых печей для плавки сталей

- Производство стали в электродуговых печах

- Особенности процесса плавки в дуговых печах

- Достоинства электрических дуговых печей

- Характеристика электродуговых печей

- Сфера применения

- Устройство электродуговой печи

- Принцип работы сталеплавильных электродуговых агрегатов

- Виды и характеристика электродуговых печей

- Дуговые печи косвенного действия

- Дуговые печи прямого действия

- Дуговые печи сопротивления

- Вакуумные дуговые печи

- Плазменно-дуговые печи

- Преимущества и недостатки

- Дуговая сталеплавильная печь

- Устройство подины, стен и свода основной дуговой печи

Оборудование используют для плавления различных материалов. Дуговая печь нашла широкое применение в металлургической промышленности. Выбор установок такого типа осуществляют на основания размера плавильной камеры. Также во внимание берут мощность печного трансформатора. Все эти характеристики указаны в номенклатурном списке оборудования.

Навигация:

- Применение дуговой печи

- Индукционная печь

- Применение индукционной печи

Дуговая сталеплавильная печь состоит из таких конструкционных элементов:

- прочного фундамента;

- наклонной платформы;

- рабочего корпуса;

- свода;

- графитных электродов;

- рукавов электродержателей;

- рабочего окна;

- подъемно-поворотного механизма.

Эти элементы разделяют по секциям эксплуатации. Выражаясь техническим языком, дуговая плавильная печь состоит из механической конструкции, электрической части, оборудования для подачи газовой смеси или порошкообразных металлических веществ, системы отвода продуктов сгорания, автоматизированного устройства для управления технологическим процессом.

Процесс плавки стали в электродуговых печах должен соответствовать ГОСТам и ТУ. К нему выдвигаются определенные требования:

- обязательное применение водоохлаждаемых элементов;

- обеспечение отсечки печного шлака при выпуске плавки;

- рациональное размещение необходимого дополнительного оборудования (охлаждающие камеры с маслом, азотом и прочее).

Дуговые печи (цена будет низкой у официального дистрибьютора) отличаются принципом работы. Агрегаты бывают прямого и косвенного воздействия. В первом виде оборудования нагревание дуги осуществляется между электродом и расплавленным металлом. Во втором – нагрев происходит между двумя электродами. К агрегатам прямого действия относятся плазменные дуговые печи.

Примечание. Дуговая сталеплавильная печь (цена зависит от ее модификации) любого типа разогревается до температуры +2000 градусов.

Существует дуговая печь постоянного тока и переменного. Принцип их действия и функциональные возможности значительно отличаются. Плавка стали в дуговых печах с постоянным током выполняется гораздо быстрее.

Несмотря на это, агрегаты такого типа не слишком востребованы. Поскольку в технологическом процессе нагревается не только обрабатываемый материал, но и стенки камеры.

При этом затрачивается колоссальное количество электрической энергии.

Вакуумно дуговая печь с переменным током более популярна. Она характеризуется экономичностью, практичностью и долговечность. В ней процесс плавки осуществляется медленней, но гораздо качественней. Дуговые печи переменного тока не слишком прогреваются в процессе работы. Значит, для их охлаждения не требуется никаких дополнительных камер или устройств.

Примечание. Дуговая индукционная печь может работать от подачи постоянного и переменного тока. Существует различные модификации оборудования.

Плавка стали в дуговых печах осуществляется двумя методами: плавка на углеродистой шихте, плава переплавом легированных отходов.

Первый способ характеризуется наличием большого количества углеродов, серы и фосфора. В процессе не присутствуют легирующие элементы.

Чтобы из такой шихты получился качественный и чистый металл, необходимо провести окисление. Такой процесс называют плавкой с полым окислением.

Он включает в себя несколько этапов:

- подготовку оборудования;

- подготовку шихты;

- загрузку сырья;

- период плавления;

- период окисления;

- восстановительный период.

Дуговая электросталеплавильная печь, которая плавит металл вторым способом, выделяется высоким показателем производительности. С ее помощью технологический процесс выполняется гораздо быстрее. В нем исключена стадия окисления.

Примечание. Без окислительного периода не получается убрать из металлического материала фосфор.

Поэтому, чтобы использовать метод переплава, сырье должно быть очищенным от фосфора.

Применение дуговой печи

В оборудование преобразование электрической энергии в тепловую осуществляется посредством электрической дуги. С ее помощью достигают высоких температурных режимов.

Дуговые печи постоянного тока нового поколения нашли применение в металлургической промышленности. Они позволяют получать чистые и однородные сплавы любых металлов.

Кроме этого, оборудование используют в проведении определенных анализов. Дуговая печь лабораторная применяется в физико-химических исследованиях на количественный состав любых материалов.

Индукционная печь

Оборудование предназначено для плавления любых видов металлов. Индукционные плавильные печи (цена будет минимальной у производителя) работают по законам Джоуля-Ленца и Максвелла.

Установки состоят из таких элементов:

- индуктора;

- каркаса;

- футеровки;

- механизма наклона;

- крышкой с устройством подъема и поворота;

- магнитопровода и магнитного экрана.

Промышленные индукционные печи бывают двух видов: тигельные (с сердечником) и без сердечника.

Примечание. Первый вид оборудования более популярен, поскольку имеет ряд неоспоримых преимуществ.

Индуктор представляет собой нагревательную катушку. Он отвечает за стабильную работу установки. Второй немаловажной деталью является генератор. Он подает электрическую энергию на индуктор.

Тигель – емкость, в которой непосредственно осуществляется плавка металла. Для его изготовления используют огнеупорные и жаростойкие материалы. Как правило, это может быть металл, керамика или неметаллическое сырье.

Корпус, которым оснащают индукционные печи для плавки меди или другого металла, представляет собой каркас, служащий основанием оборудования. Другое название – кожух. К нему выдвигаются особые требования.

Он должен быть прочным, устойчивым к воздействию высокого температурного режима. Форма каркаса: прямоугольный параллелепипед или цилиндр. Первый тип кожуха изготавливают из немагнитного металла. Например, дюраля.

С его помощью собирают установки небольших габаритов.

Цилиндрические индукционные тигельные печи от производителя более востребованы. Их каркас выполнен из цельного металлического листа методом обмотки. Они характеризуются высоким показателем прочности.

Индукционные тигельные плавильные наделены такими преимуществами:

- в агрегатах выделение энергии осуществляется в загрузке без использования вспомогательных приборов;

- в тигле происходит постоянная циркуляция расплавленного металла, что позволяет более качественно плавит мелкую шихту;

- индукционные печи литейные оснащены специальными устройствами, с помощью которых возможно создать любую атмосферу;

- оборудование обладает высоким показателем удельной мощности, что позитивно сказывается на его производительности;

- сливать металл после плавки можно полностью, поскольку в конструкции предусмотрены механизмы для поворота и наклона.

Плавка латуни в индукционных печах с тиглем осуществляется гораздо быстрее, чем в оборудовании без сердечника. Это конструктивная особенность установок.

Индукционные печи стали без сердечника представляют собой менее сложные конструкции. Их основным элементом является индуктор. Внутри него размещается шихта. Индуктор, нагреваясь, создает вихревые потоки, которые выделяют тепло. Благодаря этому происходит плавка чугуна в индукционной печи или другого материала.

Производство тигельных печей постоянно совершенствуется. Существует еще одна классификация оборудования. Индукционные печи бывают таких типов:

- ИСТ (печи средней частоты);

- ИЧТ (печи промышленной частоты);

- ИАТ (агрегаты промышленного назначения).

Плавка бронзы в индукционной печи выполняется с помощью первого вида агрегата. Оборудование широко используется в технологии точного литья. С его помощью получают чистые сплавы. Также выполняется плавка серебра в индукционной печи такого типа.

Второй вид агрегатов предназначен для перегрева чугуна. Также могут использовать такие индукционные плавильные печи для плавки чугуна. Максимальный рабочий температурный режим составляет +1550 градусов.

Последний тип оборудования предназначен для плавки алюминия и его сплавов. Максимальная рабочая температура достигает +800 градусов. Технические характеристики индукционных печей данного вида разнообразны. Выбор агрегатов основывают на размере рабочей камеры.

Применение индукционной печи

Оборудование широко используется в металлургической промышленности. В нем выполняют плавление, переплавку, перегрев металлической массы любого вида. Также установки применяют в лабораторных исследованиях, деревообрабатывающей отрасли и в других сферах жизнедеятельности человека.

Выплавка стали в электродуговых печах – описание и особенности данного процесса

Плавильные электропечи, по сравнению с другими типами печей для плавки металлов, имеют множество преимуществ.

Особенности конструкции печей данного типа позволяют получать высокую температуру плавки металла, создавать вакуум, атмосферу различного типа в рабочей камере.

Всё это позволяет работать с широким спектром различных металлов, получать сплавы высокого качества с минимальным содержанием неметаллических включений. Электропечи бывают индукционными и дуговыми.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений.

Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи.

Они применяются для различного рода физико-химических исследований.

Производство стали в электродуговых печах

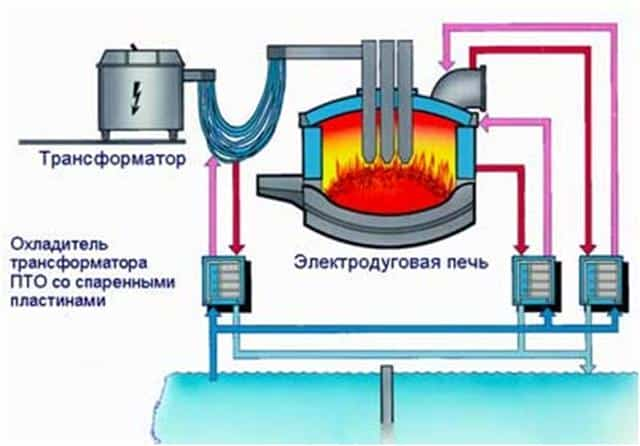

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов.

Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно.

В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь.

В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак.

При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла.

Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет.

Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Характеристика электродуговых печей

В металлургии электродуговая печь является незаменимым оборудованием. Основное ее назначение – это переплавка металлов под воздействием высокой температуры. Такие тепловые агрегаты бывают различных видов. Они отличаются своими конструктивными характеристиками и особенностью использования.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части – кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

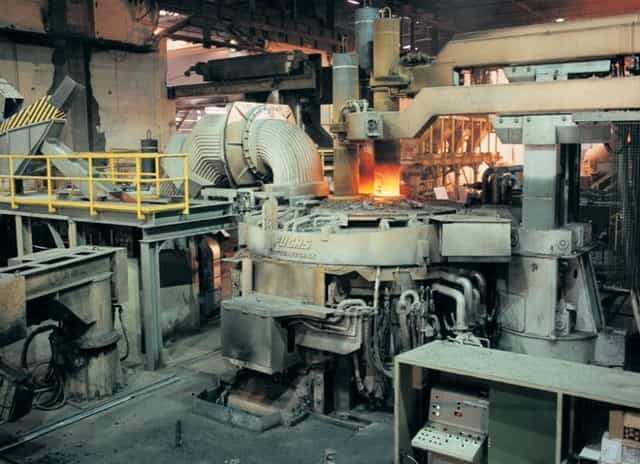

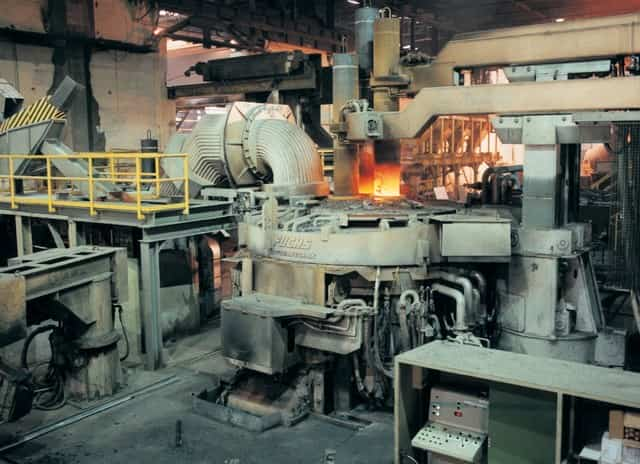

Как выглядит электродуговая печь

Как выглядит электродуговая печь

К закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла. Снижение выхода парообразных веществ достигается за счет высокого расположения эклектической дуги от материала для расплавки.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электродуговая печь прямого действия

Электродуговая печь прямого действия

Электропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды.

С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна.

Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печи

Пример электродуговой печи

Дуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Дуговая сталеплавильная печь

Дуговая сталеплавильная печь – печь, в которой теплота электрической дуги используется для плавки стали. Ёмкость дуговых печей колеблется от 6 до 200 тонн.

Эти печи служат в первую очередь для выплавки легированных и высококачественных сталей, которые затруднительно получать в конверторах и мартеновских печах.

Одна из главных особенностей дуговой печи – возможность достижения в рабочем пространстве высокой температуры (до 2500 °С).

Основные преимущества дуговой сталеплавильной печи:

- возможность регулирования окислительно-восстановительных свойств среды по ходу плавки, а также обеспечения в печи восстановительной атмосферы и безокислительных шлаков, что предопределяет малый угар легирующих элементов (для справки: угар – потери металла в результате окисления при плавке или при нагреве);

- быстрый нагрев металла, связанный с вводом тепловой мощности в самом металле. Это позволяет вводить в печь большие количества легирующих элементов;

- плавная и точная регулировка температуры стали;

- более полное, чем в других печах, раскисление металла, получение его с низким содержанием неметаллических включений;

- получение стали с низким содержанием серы.

Одним из недостатков дуговой печи является необходимость обеспечения высокого качества шихтовых материалов, из которых 75-100 % составляет стальной лом. Лом должен иметь как можно меньше примесей цветных металлов, фосфора, ржавчины.

Лом должен быть тяжеловесным для загрузки его в один приём, т.к. каждая загрузка лома значительно удлиняет плавку.

Другой недостаток дуговой печи в непроизводительном использовании мощностей печи в периоды низкого потребления энергии (окислительный и восстановительный периоды).

Дуговые печи делят на печи прямого действия (дуга между электродом и нагреваемым материалом), косвенного действия (дуга между электродами за пределами нагреваемого материала) и закрытого действия (дуга находится под слоем материала). Пример печи закрытого действия – ферросплавная печь. В печах такого типа наименьшие потери теплоты через свод, т.к. он экранируется от дуги слоем материала.

Сталеплавильные дуговые печи обычно являются печами прямого действия и их разделяют на печи переменного тока (ДСП) и печи постоянного тока (ДППТ). В печах переменного тока трехфазный ток проходит между электродами через посредник, которым является шихта (металл, углерод).

В этих печах требуются дорогостоящие устройства для компенсации низкого cos ϕ и присутствуют большие индуктивные сопротивления токоподвода в короткой сети, что обусловливает самопроизвольный перенос мощности с одной фазы на другую.

В результате возможно образование “мертвой” (отсутствие мощности) и “дикой” (избыточное выделение мощности) фазы.

В печах постоянного тока выделение мощности происходит равномерно и отсутствуют компенсирующие устройства, присущие печам переменного тока. В ДППТ вместо трех графитовых электродов находится только один (хотя он и может быть расщеплен на несколько), а вторым электродом (анодом) является подовый электрод.

Преимущества печей постоянного тока по сравнению с печами на переменном токе в 1,5-2 раза меньшем расходе графитовых электродов, на 5-15 % меньшем расходе электроэнергии, на 10 % меньшем износе огнеупоров, в 8 раз меньшем выбросе пыли (0,9-1 кг/т вместо 7-8 кг/т в печи переменного тока) и в меньшем уровне шума (90 децибел взамен 120 децибел в печах переменного тока).

Главный недостаток печей постоянного тока связан с получением постоянного тока из переменного тока и большие капитальные затраты на преобразователи тока. Для компенсации этого недостатка разработаны специальные полупроводниковые технологии.

К недостаткам ДППТ также можно отнести необходимость использования более дорогостоящих электродов большего диаметра (700-750 мм) взамен электродов диаметром 350-610 мм в ДСП и недостаточную надежность подовых электродов.

В настоящее время на металлургических заводах наиболее распространены печи переменного тока, хотя доля печей на постоянном токе все время растет.

Принцип работы ДСП следующий. Шихтовые материалы загружают на подину печи сверху в открываемое рабочее пространство с помощью бадьи (корзины) с открывающимся дном. После этого свод печи надвигается на ванну, имеющую форму чаши.

Электроды опускают через отверстия свода до возникновения короткого замыкания с шихтой и зажигают электрические дуги. Плавление и нагрев осуществляются за счёт теплоты электрических дуг, возникающих между электродами через жидкий металл или металлическую шихту. После расплавления шихты в печи образуется слой жидкого металла и шлака.

Путем добавок в жидкую сталь раскислителей и легирующих добавок добиваются нужного состава стали. Готовую сталь и шлак выпускают через сливной желоб, наклоняя рабочее пространство.

Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода, загрузки материалов и промежуточного выпуска шлака (в окислительный период). Температура жидкой стали при выпуске на 120-150 °С выше температуры ликвидус и составляет 1550-1650 °С.

По ходу плавки выделяют 4 периода:

1 – подготовка печи к плавке (20-40 минут). Исправление изношенных участков пода заправкой подины магнезитовым порошком, завалка шихты;

2 – период плавления (70-180 минут). Ввод максимальной электрической мощности. Нагрев и расплавление шихты; формирование шлака за счет окисления кремния, марганца, углерода и железа кислородом воздуха, окалины.

Возможно использование газокислородных горелок, установленных в стенках или в своде, для ускорения расплавления твердой шихты. Возможна продувка жидкого металла кислородом для ускорения процесса плавления остатков нерасплавившейся шихты.

Удаление основной массы фосфора из металла за счет наличия основного железистого шлака;

3 – окислительный период (30-90 минут). Слив основной массы шлака для удаления из печи фосфора; присадка шлакообразующих добавок (известь и др.

); присадка руды для интенсивного окисления углерода, получения эффекта “кипения”, во время которого происходит дефосфорация металла и удаление с пузырьками СО водорода и азота; периодический слив вспененного шлака; нагрев металла до температуры выпуска; полный слив окислительного шлака для исключения перехода фосфора из шлака в металл в восстановительный период;

4 – восстановительный период (40-120 минут).

Присадка ферромарганца и феррохрома для доведения содержания марганца и хрома до требуемого для выплавляемой марки стали, а также ферросилиция и алюминия для раскисления металла (раскисление – удаление из жидкого металла кислорода путем присадки раскислителей: углерода, кремния, марганца); наводка высокоосновного шлака путем добавки извести, плавикового шпата и шамотного боя для ускорения раскисления и удаления серы из металла; раскисление молотым коксом; раскисление молотым ферросилицием в смеси с известью, плавиковым шпатом и коксом; по необходимости добавка сильных раскислителей: силикокальция и алюминия; легирование стали ферровольфрамом, феррованадием, ферросилицием, ферротитаном, алюминием и др.; выпуск стали вместе с шлаком для дополнительного перехода в шлак серы и неметаллических включений.

Основные параметры, которые лимитируют процесс плавки, это температура футеровки и полная электрическая мощность. Если температура низкая, то мощность поддерживают максимальной без опасности перегрева футеровки. Нежелательным является для футеровки превышение температуры 1500-1800 °С.

Подину обычно выполняют из магнезитового кирпича, а стены и свод ванны – из магнезитохромитового кирпича. Стойкость футеровки стен и свода колеблется в пределах 75-250 плавок. Стойкость подины составляет 1500-5000 плавок при условии ее обновления после каждой плавки путём заправки магнезитовым порошком.

Общая толщина подины на печах, работающих с электромагнитным перемешиванием, не должна превышать 800-900 мм.

Во время плавки из ДСП выделяется большое количество запылённых газов (особенно в окислительный период). Температура газов составляет 900-1400 °С. Среднее количество газов в окислительный период достигает 180-200 м3/(т⋅час). При мокрой очистке от пыли газ охлаждается и затем выбрасывается в атмосферу.

Для снижения расхода энергии в ДСП рекомендуется следующее:

- 1. перенос операций окисления и восстановления в дуговую печь меньшей мощности (установки “ковш-печь” . В этом случае резко сокращается мощность холостого хода и, соответственно, падает удельный расход энергии;

- 2. предварительный топливный подогрев шихты перед загрузкой в ДСП. Для этого можно использовать загрузочную бадью. Результат: экономия дорогостоящей электроэнергии;

- 3. использование газокислородных горелок для предварительного нагрева и плавления шихты. Результат: сокращение длительности плавления и расхода электроэнергии (на 10-15 %). Тот же эффект получается при вдувании в струе кислорода углесодержащих материалов;

- 4. использование физической теплоты уходящих газов с применением сухой очистки для последующего подогрева воды или без очистки для подогрева шихты;

- 5. использование физической теплоты жидких шлаков для получения горячей воды и других целей;

- 6. наклонная установка электродов (до 45 градусов от вертикали), что позволяет отводить газы вертикально вверх через шахту и подогревать шихту. Дополнительный эффект: снижение расхода электродов за счёт охлаждения их концов.

Устройство подины, стен и свода основной дуговой печи

- Подина дуговой печи выдерживает, как правило, двухлетнюю кампанию (более 4 000 плавок) до полной замены в очередном капитальном ремонте.

- Основная футеровка подины дуговой печи состоит из набивного слоя, слоя кирпичной кладки и теплоизоляционного слоя. При ее создании соблюдается следующая последовательность выполнения операций:

- Днище металлического кожуха печи выкладывают листовым асбестом толщиной 10—20 мм, перекрывая швы между собой.

Засыпают шамотный порошок для выравнивания поверхности (5-30 мм). Стены кожуха изолируют листовым асбестом в один — два ряда.

На выровненную поверхность днища укладывают шамотный кирпич в один-два ряда на плашку и на ребро, засыпая швы шамотным порошком и простукивая их деревянным молотком.

На шамот выкладывают магнезитовый кирпич на ребро, на плашку линейными рядами, кладку ведут от центра днища печи к стенкам.

Швы параллельных рядов кладки не должны совпадать, поэтому в каждом ряду кирпичи выкладывают под углом 45° к предыдущему ряду. Кладку выполняют «насухо», притирая кирпичи один к другому.

Толщина швов не должна превышать соответственно 1 и 2 мм в центре и у стенок (контролируют щупом).

Перед кладкой подины подбирают кирпичи одинаковых размеров без отбитостей. Каждый ряд кладки пересыпают магнезитовым порошком, простукивая кирпичи деревянными молотками для уплотнения.По окружности кожуха печи оставляют температурный зазор шириной до 65 мм, заполняя его асбестовой ватой. Искажений ширины и вертикальности зазора не допускают.

Кладку откосов из нормального магнезитового кирпича ведут уступами. На кладке подины намечают окружность определенного диаметра (зависит от емкости печи) и по ней выкладывают окантовочное кольцо из магнезитового кирпича.

Пространство между кольцом и подиной выравнивают набивной магнезитовой массой и на образованной площадке выкладывают первый ряд откосов. Последующие ряды кладки откосов ведут с перекрытием швов предыдущего ряда, образуя уступы, обеспечивающие получение заданной ширины будущего верхнего ряда.

В температурный зазор откосов утрамбовывают набивную массу, перекрывая его верхним рядом кирпичной кладки. После выравнивания магнезитовым порошком верха откосов, приступают к кладке стен.

Во время кладки стен их толщину уменьшают (к своду) и придают стенам небольшой уклон (15—20°).

Для уменьшения тепловых потерь через стены кладку изолируют от каркаса листовым асбестом, пеношамотным или шамотным кирпичом и другими материалами. Для удобства в работе листовой асбест приклеивают к каркасу печи жидким стеклом.

Стены основных дуговых печей выкладывают магнезитовым и хромомагнезитовым кирпичом (динасовый кирпич в основной печи под действием известковой пыли быстро ошлаковывается, поэтому такая кладка стен мало распространена).

В стенах сверхмощных дуговых печей вместо огнеупорной кладки в верхней зоне используют водоохлаждаемые элементы в соответствии с определенными требованиями (толщина стенки элемента 14-20 мм; расход воды на охлаждение 6-9 м3 на 1 м2 площади стенового элемента; исключение контакта элементов со шлаком и металлом; скорость истечения воды в элементах 2-6 м/с; шипы на поверхности должны предотвращать сползание огнеупорной подмазки и гарнисажа). Применение водоохлаждаемых элементов (панелей) приводит к некоторому увеличению расхода электроэнергии на плавку (до 10 кВт-ч/т, или до 2% ), снижению расхода огнеупоров на 50% и повышению производительности дуговой печи до 25% .

Достаточно широкое применение получила кладка стен в запасных металлических каркасах. Кирпич в них укладывается плотно на огнеупорных растворах или бетонах соответствующих составов.

Кладку выпускного отверстия выполняют на растворе или хромобетоне. Для кладки столбиков используют хромомагнезитовый кирпич, а для арочки – периклазошпинелидный. Столбики рабочего окна выполняют из периклазошпинелидного кирпича. На некоторых печах сливное отверстие образовано толстостенной металлической трубой, при этом зазоры в футеровке заделывают огнеупорным бетоном.

Одновременно с кладкой стен изготовляют футеровку сливного желоба.

Металлический кожух желоба выкладывают листовым асбестом, Кладку откоса, примыкающего к сливному отверстию, выполняют из магнезитового кирпича с напуском к желобу и обеспечивают его плотную стыковку с шамотным кирпичом, укладываемым в желоб на шамотном мертеле с толщиной швов 3 до консистенции полусухой массы. Кладку желоба тщательно просушивают газовой горелкой до полного удаления влаги.

Для слива металла из печи в ковш без шлака применяют закрытые желоба чайникового типа и эркерный.

После завершения кирпичной кладки приступают к изготовлению рабочего набивного слоя подины. Его выполняют: 1) из магнезитового порошка на обезвоженной смоле (89% магнезита, 10% каменноугольной смолы и 1% пека); 2) жидком стекле и 3) всухую.

Перед набивкой на смоле кладку подины нагревают до 60-80 °С, а магнезитовый порошок – до 100 °С. Смесь задают в печь и набивают пневматическими трамбовками слоями по 30-40 мм.

Этот способ изготовления рабочего слоя подины является весьма трудоемким, так как сопровождается выделением вредных газов.

На большинстве печей набивку рабочего слоя подины осуществляют всухую магнезитовым порошком, содержащим 65-75% зерен размером 0,1-4 мм, 25-35% зерен

Откосы набивают одновременно с подиной, при этом для уменьшения сползания на подину набивную массу увлажняют. Толщина набивного слоя подины должна быть >200 мм при глубине ванны >1100 мм. Плотность набивки проверяют металлическим стержнем 4-5м.

После набивки подину закрывают листовым железом толщиной 3—5 мм. Для предупреждения повреждения подины при завалке расстояние между завалочной корзиной и подиной не должно быть более 0,5 м.

Для сокращения простоев печей по причине ремонта кладку и набивку футеровки подины дуговых печей выполняют заранее в запасном каркасе, при этом расход котельного железа на изготовление дополнительного кожуха печи окупается экономией, полученной от сокращения продолжительности ремонта.

Свод дуговой печи имеет повышенный износ по сравнению с другими частями футеровки. В большей степени (в 2-3 раза) изнашивается центральная часть свода, главным образом, вблизи электродов. Существенное повышение стойкости футеровки сводов достигнуто за счет использования в кладке водоохлаждаемых элементов.

Для футеровки сводов наиболее широко применяют магнезитохромитовый кирпич и значительно реже — динасовый. На ряде зарубежных заводов используют высокоглиноземистый кирпич. Свод набивают на куполообразном металлическом шаблоне, с определенной стрелой подъема.

Величина выпуклости кладки свода зависит от материала футеровки. Отношение высоты выпуклости (стрелы подъема) к диаметру свода составляет для динаса 1:12, для магнезитохромита 1:10.

Шаблон имеет углубления для электродных отверстий в кладке и фиксаторы для точной установки каркаса свода.

При правильном размещении каркаса на шаблоне и соответствии отверстий в кладке свода расположению электродов, кислородной фурмы и газоотсосу на печи получают существенную экономию времени на замену свода с изношенной футеровкой и, кроме того, увеличение срока службы нового свода.

В зависимости от емкости печи, условий службы и особенностей износа огнеупорной футеровки сводов применяют четыре способа кладки: арочную, секторно-арочную, секторную и комбинированную (кольцевая по периферии и секторная в центре). Арочную кладку применяют на печах малой емкости.

Наиболее распространенной является секторно-арочная кладка. Ее выполняют фасонным кирпичом. В начале через середину свода, обычно на ширину двух кирпичей, выкладывают массивную арку, к которой под прямым углом подводят другую арку.

Секторы между арками заполняют кирпичом в определенной последовательности.