- Параметры при расчете режима резания

- Скорость

- Подача

- Глубина

- Сила

- Как правильно рассчитать режим резания при сверлении

- Определение нормы времени на обработку деталей | Технологии Обработки Металлов

- Пример расчета нормы времени на токарную обработку

- Определение режимов резания и норм времени

- Расчёт основного машинного времени при обработке точением

- Характеристика режимов работы

- Схема расчетов

- Глубина

- Подача

- Скорость

- Проверка выбранных рабочих характеристик

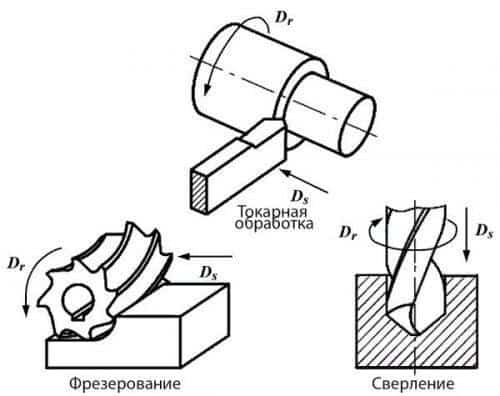

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t.

По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

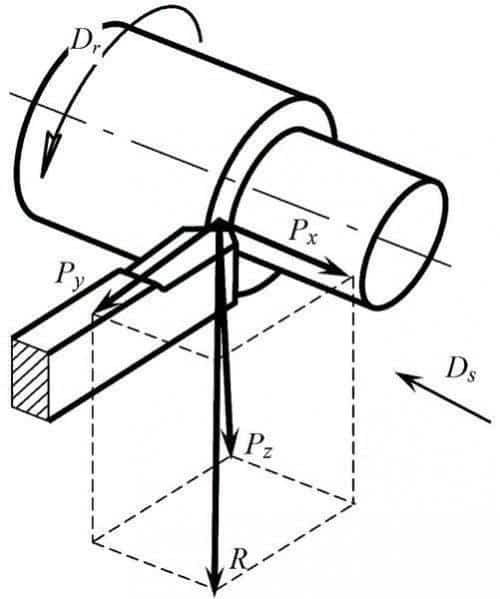

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

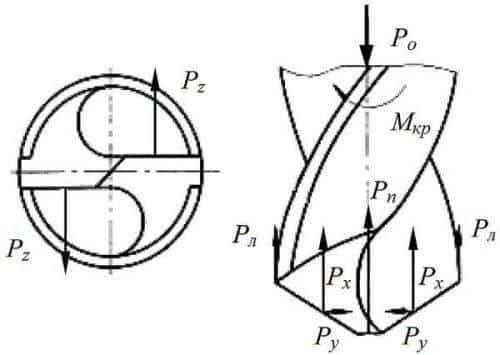

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

- Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

- Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в х к данной статье.

Определение нормы времени на обработку деталей | Технологии Обработки Металлов

- Оно является технической нормой времени для оплаты работы, для калькуляции стоимости детали и изделия и для подсчёта необходимого количества станков в цехе.

- «Под технической нормой времени следует понимать необходимое в определённых организационно-технических условиях время на обработку изделия в соответствии с эксплуатационными возможностями станка, в условиях применения методов работы, отвечающих современному уровню передовой техники

- При установлении норм времени следует предусматривать следующие положения:

- 1) станочник не должен выполнять таких работ, которые могут быть выполнены вспомогательными рабочими; эти работы не должны входить в состав нормы рабочего;

- 2) организация рабочего места должна предусматривать доставку материалов, инструментов, приспособлений, чертежей и нарядов к рабочему месту, а также сдачу их по окончании работы вспомогательными рабочими;

- 3) заточка инструмента должна быть централизованной, станочник не затачивает его и не тратит на это время; инструмент заменяется через установленные промежутки времени (принудительная. система) или по требованию станочника; заточенный инструмент подаётся к рабочему месту в готовом виде; рабочий не теряет времени на получение его в раздаточной;

4) в норму времени не должны включаться те приёмы, которые могут быть выполнены одновременно с работой станка, т. е. перекрыты машинным временем;

5) в норму времени не должны входить потери времени из-за каких-либо организационных неполадок, как явление недопустимое; к числу этих неполадок относятся: перерыв в подаче тока, задержка в доставке материала, приспособлений, инструмента, задержка транспортных средств, наряда на работы или сдачи работы, неисправность мотора и т. д.; следовательно, должно быть предусмотрено непрерывное и своевременное обслуживание рабочего места всем необходимым для выполнения работы;

- 6) в норму времени не должно входить время на исправление забракованных деталей или на изготовление взамен их новых;

- 7) при установлении нормы времени должны предусматриваться нормальные для данного завода припуски на обработку, нормальный сорт и качество материала, соответствующий и исправный станок;

норма времени должна устанавливаться на нормальные условия работы, и какие-либо потери времени — как зависящие от рабочего, так и не зависящие от него — не входят в норму;

норма времени должна устанавливаться на нормальные условия работы, и какие-либо потери времени — как зависящие от рабочего, так и не зависящие от него — не входят в норму;- 9) нормы времени должны устанавливаться на основе наивыгоднейших режимов резания;

- 10) нормы времени определяются, исходя из возможности рационального применения одновременной обработки нескольких деталей, одновременной работы несколькими инструментами и в тех случаях, где это возможно, одновременного обслуживания одним рабочим нескольких станков;

11) затрата времени на мытьё рук, снятие и надевание спецодежды не допускается, так как всё это выполняется до сигнала о начале работ или после сигнала об окончании их. Заработная плата приносится рабочему к станку или выдаётся в нерабочее время.

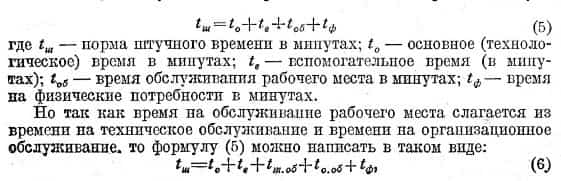

- Норма штучного времени при выполнении станочных работ состоит из следующих частей:

- 1) основного или технологического времени,

- 2) вспомогательного,

- 3) времени обслуживания рабочего места,

- 4) времени перерывов на отдых и физические потребности.

- Основное и вспомогательное время в сумме составляют время оперативной работы, или оперативное время.

- Когда норма времени даётся па изготовление одной штуки, она называется нормой штучного времени.

- Кроме того, предусматривается подготовительно-заключительное время, которое в норму штучного времени не входит и определяется отдельно на всю партию деталей; при этом величина подготовительно-заключительного времени не зависит от размера партии.

- Таким образом, общее калькуляционное время на одну штуку будет слагаться из штучного и подготовительно-заключительного времени, приходящегося па одну штуку.

Основное (технологическое) время — это то, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали.

Если этот процесс совершается только станком без непосредственного участия рабочего, то это время будет машинным; если же процесс снятия стружки совершается станком при непосредственном управлении инструментом или перемещении детали от руки рабочего, то это время будет машинно-ручным.

В основное время входит время, затрачиваемое на перебег резцов, на обратные ходы (у строгальных, долбёжных и других станков), на вход и выход фрезы, па проход инструмента при пробных стружках; поэтому при подсчёте основного времени расчётная длина обработки принимается с учётом всех этих приёмов по формуле (1).

Во вспомогательное время входит время па ручные приёмы со станком, приспособлением, инструментом и деталью и время на обмер детали при обработке. Эти действия повторяются или с каждой обрабатываемой деталью или, в определённой последовательности, через установленное число деталей.

Во вспомогательное время входят:

а) время управления станком — пуск в ход, остановка, перемена скорости и подачи и т. п.;

- б) время на перемещение инструмента;

- в) время на установку, закрепление и снятие детали;

- г) время на установку, закрепление и снятие инструмента во время работы;

д) время на приёмы измерения детали: взять инструмент, установить, измерить, отложить инструмент и т. п.

- Обслуживание рабочего места подразделяется на техническое и организационное, поэтому и время на обслуживание рабочего места в течение смены подразделяется на время технического обслуживания и время организационного обслуживания.

- Время технического обслуживания рабочего места включает в себя время станочника по уходу за рабочим местом в процессе данной работы; в него входит:

- а) время на под наладку и на регулировку станка в процессе работы,

- б) время на смену инструмента вследствие его притупления;

- в) время на правку инструмента оселком (резца), алмазом (шлифовального камня) в процессе работы;

- г) время на удаление стружки в процессе работы.

- Время организационного обслуживания рабочего места включает в себя затраты времени рабочего на уход за рабочим местом в течение смены; в него входят:

- а) время на раскладку и уборку инструмента в начале и конце смены;

- б) время на чистку и смазку станка.

- Время технического обслуживания рабочего места зависит непосредственно от основного (технологического) времени, и поэтому его исчисляют в процентах к основному и относят к одной детали.

В серийном производстве для упрощения подсчёта нормы штучного времени можно исчислять время технического обслуживания в процентах к оперативному времени; для этого необходимо выяснить нормальное соотношение между основным и вспомогательным временем для данного производства и оборудования и пересчитать время технического обслуживания, взятое в процентах к основному (технологическому) на процентное соотношение к оперативному, т. е. к сумме основного и вспомогательного времени.

Время организационного обслуживания рабочего места исчисляют в процентах к оперативному времени.

Время перерывов на отдых и физические потребности может быть принято лишь в размере, регламентированном условиями производства и условиями работы на данном станке.

Время перерывов на отдых принимается в норме только в случае физически тяжёлых и утомительных работ и в нормы на станочные работы вводится лишь в исключительных случаях.

Как общее правило, в норме времени па станочные работы предусматривается лишь время на физические потребности, исчисляемое в процентах ко времени оперативной работы — в размере 2%.

- Подготовительно-заключительное время, как-уже отмечалось, устанавливается на партию деталей и в норму штучного времени не входит, оно включается в калькуляционное время.

- В подготовительно-заключительное время входит:

- а) время на ознакомление с работой и на чтение чертежа;

- б) время па подготовку и наладку станка, инструмента и приспособлений для обработки заданной партии деталей, время на установку и снятие инструмента и приспособлений по окончании обработки всей партии деталей;

- в) время на сдачу деталей, если сдача и контроль их производятся у станка при участии в этом станочника.

- В массовом производстве подготовительно-заключительное время в норму станочника не входит, так как наладка станка выполняется специальными наладчиками, и вся подготовка работы производится до начала смены специальными рабочими; при крупносерийном производстве, близком по организации технологического процесса к массовому, величина подготовительно-заключительного времени, затрачиваемого станочником, незначительна; при мелкосерийном и индивидуальном производствах величина подготовительно-заключительного времени, затрачиваемого станочником, достигает значительных размеров.

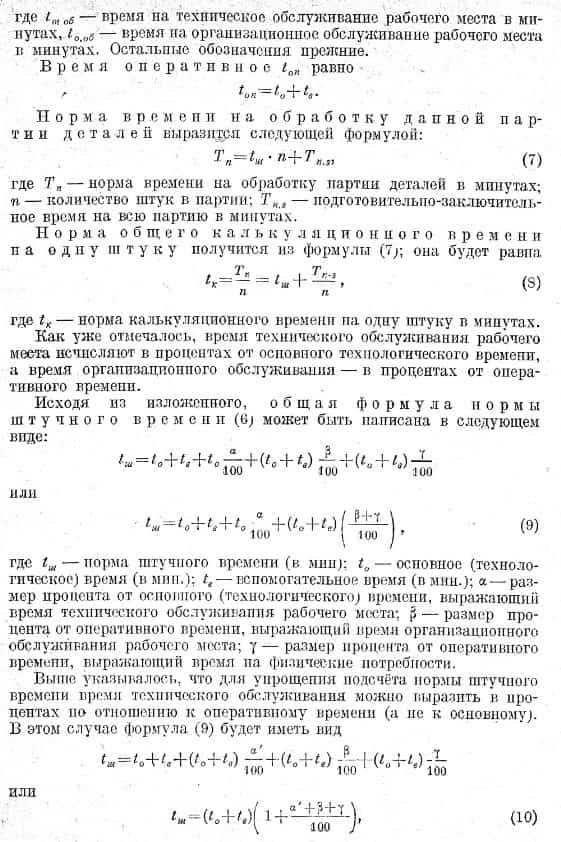

- Норму штучного времени можно выразить следующей формулой:

- где α — размер процента от оперативного времени, выражаюший время технического обслуживания рабочего места.

- Последняя формула (10) будет основной для подсчетанормы штучного времени.

- На станочную работу норма дается рабочему в виде нормы времени на обработку одной детали или нормы выработки в смену, указывающей число штук, подлежащих обработке в час или смену.

- Для определения нормы выработки в штуках, изготовляемых в смену, необходимо расчетное рабочее время разделить на штучное.

- Средняя норма выработки в штуках выражается следующей формулой:

- где N — норма выработки в смену в штуках; 480 — число минут в смену.

- В случае обработки из одной заготовки нескольких деталей одновременно (например, поршневых колец из гильзы), время на одну деталь (в указанном примере — на одно кольцо) определяется делением общей суммы времени обработки заготовки на число одновременно обрабатываемых деталей, получаемых из данной заготовки.

- Подсчёт элементов времени производится в следующем порядке:

- 1) определяется подготовительно-заключительное время на всю партию;

- 2) подсчитывается основное (технологическое) время;

- 3) определяется вспомогательное время;

- 4) подсчитываются времена на техническое и организационное обслуживание и на физические потребности.

- Согласно формуле (10) последние элементы времени могут быть взяты в виде суммы процентной надбавки на оперативное время.

Пример расчета нормы времени на токарную обработку

Определить норму времени на изготовление чистого болта (длина нарезаемой части 50 мм, диаметр резьбы 16 мм). Длина болта 90 мм, шаг резьбы 2 мм. Материал детали — сталь 30, масса 0,2 кг, характер обработки V3 кругом. Количество деталей 15.

- I. Устанавливаем технологическую последовательность обработки детали

- № перехода Переход

- 1 Установить заготовку диаметром 30 мм в самоцентрирую щем патроне и подрезать торец на глубину 2 мм

- 2 Центровать заготовку 0 30 мм сверлом 3 мм на глубину 7 мм

- 3 Обточить заготовку с диаметра 30 мм до диаметра 18 мм на длину 88 мм (черновое точение)

- 4 Обточить заготовку с диаметра 18 мм до 16 мм на длину 88 мм (чистовое точение)

- 5 Торцовать поверхность заготовки 0 30 мм под головку болта

- 6 Обточить заготовку с диаметра 30 мм до 26 мм на длину 15 мм (под головку болта)

- 7 Снять фаску 2X45° на диаметре 16 мм

- 8 Нарезать резьбу Ml 6X2 плашкой на длине 50 мм

- 9 Отрезать заготовку диаметром 26 мм

- 10 Переустановить болт в самоцентрирующем патроне и подрезать торец диаметром 26 мм на глубину 3 мм

- 11 Спять фаску 2X45° на диаметре 26 мм,

II. Выбор оборудования.

Для изготовления болта выбираем станок (модель 1А62).

III. Выбор инструмента.

Для изготовления болта пользуемся резцами Р9.

IV. Выбор режима резания, расчет основного и вспомогательного времени.

Переход первый. 1. Назначение режима резания. Принимаем глубину резания t=2 мм, то есть снимаем весь припуск за один проход (i=l).

Из таблицы 20 похарактеру обработки VI—V3 и диаметру обрабатываемой детали до 30 мм выбираем максимальное значение подачи S=0,25 мм/об. Скорость резания выбираем из таблицы 21, поскольку для обработки были выбраны резцы из стали Р9.

По принятой подаче S— =0,25 мм/об и глубине резания t=2 мм табличная скорость резания у=70 м/мин.

Выбранная скорость резания дана из условий обработки углеродистой конструкционной стали с временным сопротивлением ов=65 кгс/мм2.

Из таблицы «Механические свойства материалов» (см. приложение) находим, что стали марки 30 соответствует предел прочности (временное сопротивление) =48 кгс/мма.

Следовательно, необходимо внести поправку на измененные условия резания. Поправочный коэффициент (Км) для обработки углеродистой конструкционной стали с пределом прочности ов=до 55 кгс/мм2 (табл.

12) составляет 1,7. Стало быть, расчетная скорость резания будет

- V = 70*1,7=119 м/мин.

- Определяем число оборотов по формуле (22):

- n=318*V/d=318*119/30=1261 об/мин.

Принимаем максимальное паспортное число оборотов (табл. 37) n=1200 об/мин без изменения глубины резания и подачи, поскольку они были приняты наибольшими.

Расчет основного времени. Определяем расчетную длину обрабатываемой поверхности по формуле (26). Взяв значение величины врезания и перебега у=3 мм из таблицы 38, получим

L=l+y=D/2+y=13 + 3=16 мм.

Подставив полученные значения режима резания в формулу (24), получим

To=(16*1)/1200*0.25= 0,05 мин.

Определение вспомогательного времени. По таблице 43 определяем вспомогательное время на установку и снятие детали при точении в самоцентрирующем патроне с выверкой по мелку при массе детали до 1 кг Tв=0,8 мин.

Вспомогательное время, связанное с проходом (табл. 44) при подрезке торца детали па станке с высотой центров 200 мм Tв=0,2 мин.

Полное вспомогательное время на переход

Тв=0,8 + 0,2=1 мин.

Переход второй. Основное время центровки детали (табл. 42) при диаметре детали до 40 мм (26 мм) составит То=0,08 мин. Вспомогательное время, связанное с проходом (табл. 44), Tв=0,6 мин.

Переход третий. Назначение режима резания. Определяем припуск на обработку по формуле (18)

- h=(D-d)/2=(30-18)/2=6 мм.

- Назначаем глубину резания t=6 мм, то есть снимаем весь припуск за один проход, тогда i=1.

- Из таблицы 8 по принятой глубине резания 6 мм (до 8 мм) и диаметру обрабатываемой детали 30 мм (до 40 мм) выбираем подачу S=0,3 мм/об.

- Скорость резания выбираем из таблицы 10 по принятой подаче S=0,3 мм/об и глубине резания t=6 мм V=47 м/мин.

- Умножаем скорость резания на поправочный коэффициент в зависимости от марки обрабатываемой стали Kм=1,7 (табл. 12):

- V= 47*1,7 = 79,9 м/мин.

- Рассчитываем число оборотов детали по формуле (22)

n=(318*V)/d=(318*79.9)/30=847 об/мин.

Принимаем ближайшее (меньшее) паспортное значение числа оборотов n=770 об/мин (табл. 37).

Расчет основного времени. Определяем длину обрабатываемой поверхности с учетом врезания и перебега по формуле (25). Из таблицы 38 врезание и перебег составляет 8 мм при глубине резания t=6 мм. Тогда

L=88+8=96 мм.

Основное время рассчитываем по формуле (24)

To=(96*1)/(770*0.3)=0.42 мин

Определение вспомогательного времени. Согласно таблице 44 при работе на станке с высотой центров 200 мм вспомогательное время, связанное с проходом, для обработки по IV—V классам точности Tв=0,5 мин.

Переход четвертый. Назначение режима резания. Определяем припуск на обработку по формуле (18)

- h=(18-16)/2=1 мм.

- Принимаем глубину резания t=1 мм. Тогда по формуле (19) будет

- i=1/1=1

- Из таблицы 10 по глубине резания t до 1 мм и диаметру обрабатываемой детали до 30 мм (18 мм) выбираем подачу

- S = 0,12 мм/об.

Скорость резания при обтачивании стали углеродистой конструкционной в=65 кгс/мм2 (табл. 10) при подаче до 0,15 мм/об (0,12 мм/об) и глубине резания 1 мм составляет 102 м/мин.

- Введя поправочный коэффициент для измененных условий резания Kм=1,7, получим V=102*1,7=173 м/мин.

- Рассчитываем число оборотов по формуле (22)

- п = 318*173/18= 3056 об/мин.

Предельное число оборотов станка (модель 1А62) в минуту 1200. Поэтому принимаем n=1200 об/мин, не изменяя глубину резания и подачу.

Расчет основного времени. Величина врезания и перебега по таблице 38 для глубины резания до 1 мм составляет 2 мм. Длина обрабатываемой поверхности с учетом врезания и перебега будет

L=88+2= 90 мм.

Подставляем полученные значения в формулу (24)

To=(90*1)/(1200*0.12)= 0,63 мин.

Определение вспомогательного времени. Согласно таблице 44 вспомогательное время на обточку по IV—V классам точности при работе на станке с высотой центров 200 мм Tв=0,5 мин.

Определение режимов резания и норм времени

При назначении параметров режима резания учитывают вид обработки, тип и размеры инструмента, материал его режущей части, материал заготовки, тип и состояние станка. При этом предполагается, что инструмент имеет оптимальные геометрические параметры.

Расчет параметров режима резания применительно к точению ведется в следующей последовательности.

- 1. Определяется глубина резания t (мм). Ее значение стремятся принять равным максимальному припуску на обработку. При ограничениях по жесткости технологической системы (жесткости заготовки) и мощности станка припуск удаляют за несколько рабочих ходов.

- 2. Находится подача S (мм/об). При черновом точении подача принимается максимально допустимой по мощности станка, жесткости технологической системы, прочности режущей пластины и державки резца. При чистовом точении подачу выбирают в зависимости от требуемой шероховатости. В обоих случаях выбор подачи выполняют по рекомендациям и согласуют с паспортными данными станка.

- 3. Скорость резания V (м/мин) при наружном продольном и поперечном точении и растачивании рассчитывают по известной эмпирической формуле:

При этом период стойкости Т (мин) режущего инструмента выбирают по соответствующим нормативам.

По найденной скорости Vопределяют число оборотов шпинделя станка в минуту

где d3 — диаметр заготовки, мм.

Это число согласуют с паспортными данными станка. Причем фактическое число оборотов пф берут ближайшим меньшим к п и затем определяют фактическую скорость резания:

4. Определяют составляющие силы резания (Pv Ру, Рх). Их значения (Н) находят по известной формуле

Значения показателей степеней в формулах скорости резания и составляющих силы резания различны.

5. Определяют мощность резания, кВт:

Находят мощность на приводе станка:

где г) — к.п.д. привода, который берется по паспорту станка.

Мощность на приводе станка сопоставляется с мощностью электродвигателя привода главного движения станка NCT. Если Nnp > NCT, то можно снизить скорость резания.

При многоинструментной обработке, когда одновременно работает несколько инструментов, период стойкости следует увеличивать по сравнению с одноинструментной обработкой. Это необходимо делать и при многостаночном обслуживании.

и при многостаночном обслуживании

где Т — стойкость лимитирующего инструмента, под которым понимается инструмент, обрабатывающий участок наибольшего диаметра и длины; KJvi — коэффициент изменения периода стойкости при многоинструментной обработке; КТс — коэффициент изменения периода стойкости при многостаночном обслуживании. Значения этих коэффициентов приведены в табл. 6.8 и 6.9.

Таблица 6.8

Коэффициент изменения периода стойкости KJvl в зависимости от числа одновременно работающих инструментов

| Число работающих инструментов | 1 | 3 | 5 | 8 | 10 | 15 |

| *Ти | 1 | 1,7 | 2 | 2,5 | 3 | 4 |

Примечания. При равномерной загрузке инструментов коэффициент К1ч увеличивать в 2 раза.

При загрузке инструментов с большой неравномерностью коэффициент КТи уменьшать на 25-30%.

Коэффициент изменения периода стойкости КТс в зависимости от числа одновременно обслуживаемых станков

| Число обслуживаемых станков | 1 | 2 | 3 | 4 | 5 | 6 | 7 и более |

| ^Тс | 1,0 | 1,4 | 1,9 | 2,2 | 2,6 | 2,8 | 3,1 |

При шлифовании параметры режима резания выбирают по рекомендациям, содержащимся в справочной литературе. Мощность рассчитывают по эмпирическим формулам.

Нормы времени на операции обработки резанием определяют с использованием зависимостей, приведенных в разделе 1. Основное время находят по переходам. При параллельном выполнении переходов основное время принимают равным наиболее длительному переходу.

Вспомогательное время определяют с помощью нормативов по элементам, которые не перекрываются основным временем. Остальные составляющие нормы штучного времени берутся в процентах от оперативного времени.

Подготовительно-заключительное время находят по нормативам.

Зная содержание операций, по тарифно-квалификационным справочникам устанавливают разряды рабочих.

Расчёт основного машинного времени при обработке точением

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Сегментный листогиб: характеристика и принцип работы

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае.

При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается.

Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину.

Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей.

Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения.

На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже.

При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций.

Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру.

Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке