Современные методы металлообработки позволяют получить изделия из сплавов и металлов с различными параметрами и техническими характеристиками.

Для обеспечения корректного производственного процесса, мастер должен разбираться в основных терминах и понятиях. С точки зрения полезности, важным этапом обработки металлических заготовок является процесс резания.

С его помощью получают детали и конструкции заданных форм и размеров.

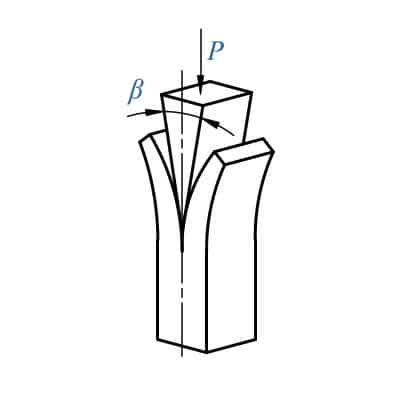

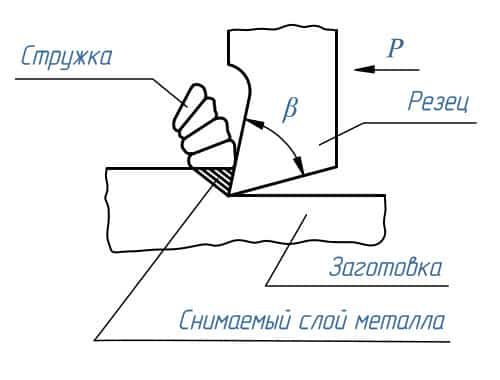

Процесс резания методом точения представляет собой снятие слоя материала с обрабатываемой поверхности вращающейся заготовки. Инструменты, которыми осуществляется обтачивание, состоят из разных элементов, одним из которых является клин с заострением угла обычно обозначаемым буквой β.

Схема работы клина

Схема работы резца

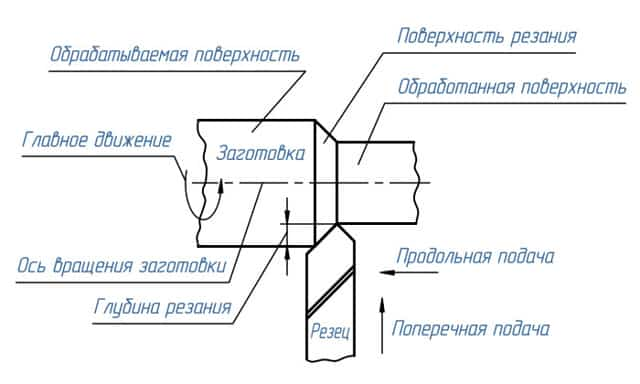

- Точение включает в себя несколько типов движений, каждое из которых ответственно за определённую составляющую технологического процесса:

- • Главное движение – это вращательные движения при точении.

- • Движение подачи – поступательное движение режущего инструмента.

- • Вспомогательное – движение предшествующее и сопутствующее непосредственному процессу резания (подвод/отвод резца, установка заготовки, снятие готовой детали, управление станком в процессе работы и пр.)

Токарная обработка подразумевает выполнение чётких требований, как к самому процессу резания, так и к его параметрам. Соблюдение технических требований является важнейшим аспект успешного производства.

Обычно обработка заготовки на токарном станке начинается с выбора оптимального режима резания, включающего в себя следующие показатели:

Глубина резания t (мм) – определяется толщиной снимаемого слоя с поверхности металла. Измеряется по перпендикуляру к обработанной поверхности детали, за один рабочий ход инструмента относительно обрабатываемой поверхности.

• Скорость резания v (м/с или м/мин) – это путь режущей кромки инструмента, относительно обрабатываемой детали в направлении главного движения за определённую единицу времени.

• Подача S (мм/об) – представляет собой путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один её оборот. Подачи в свою очередь разделяются на продольную подачу, когда инструмент движется параллельно оси вращения обрабатываемой заготовки и поперечную подачу при движении перпендикулярно оси вращения.

На токарных станках изготавливают валы, диски, оси, фланцы, втулки, гайки и так далее. На сегодняшний день, точение (оно же – токарная обработка) является наиболее популярным методом изготовления деталей вращения. Это обусловлено тем, что токарные станки позволяют выполнять ряд технологических операций, таких как:

- • Растачивание и обтачивание поверхностей разных форм (цилиндрических, профильных, шаровых, конических и пр.);

- • Вытачивание канавок;

- • Подрезание торцов;

- • Сверление и развёрстывание отверстий различных типов;

- • Нарезку резьбы изнутри и снаружи деталей;

- • Накатывание рифлений и пр.

Главным инструментом, предназначенным для токарной обработки, по праву, считаются резцы. Их геометрические параметры таковы, что позволяют обрабатывать заготовки с разной допустимой площадью сечения снимаемого слоя металла. В зависимости от характера и типа металлообработки различают черновые и чистовые резцы, а по форме и расположению лезвия резцы бывают прямыми, оттянутыми и отогнутыми.

Для повышения универсальности токарные станки комплектуются такими приспособлениями как: вращающиеся центры, люнеты для поддержки длинных вращающихся изделий, кулачковые патроны в которых закрепляются детали или заготовки, переходные втулки для установки свёрл, сверлильные патроны и так далее.

Основные понятия теории резания

- Изучить лекцию и написать краткий конспект

- Тема: Общие сведения об обработке металлов резанием

- Основные понятия теории резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей необходимой формы и размеров с указанной точностью. Одним из таких способов является механическая обработка заготовок резанием на металлорежущих станках.

Обработка резанием (рис. 2.1) заключается в проникновении лезвия инструмента с режущей кромкой 3 в материал заготовки 2 с последующим отделением определенного слоя материала в виде стружки 4. Лезвие инструмента 1 представляет собой клинообразный элемент.

На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом — лезвийной обработкой (рис. 2.2).

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском.

Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно с каждой обрабатываемой поверхности.

После срезания с заготовки всего припуска, оставленного на обработку, исходная заготовка прекращает свое существование и превращается в готовую деталь.

Срезанная с заготовки стружка является побочным продуктом (отходом) обработки материалов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях, характерных только для обработки материалов резанием. Таким образом, типичным признаком обработки резанием является стружка.

Рис. 2.1. Схема обработки резанием:

1 — лезвие инструмента; 2 — заготовка; 3 — режущая кромка; 4 — стружка; Аγ — передняя поверхность лезвия инструмента; Аα — задняя поверхность лезвия инструмента; υ — скорость резания

а — точение; б — фрезерование; 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; Dr. — направление движения резания; Ds — направление движения подачи; υ — скорость резания; t — глубина резания; α — задний угол; γ — передний угол

Все способы и виды обработки, основанные на срезании припуска и превращении материала в стружку и подчиняющиеся общим закономерностям, можно объединить термином «резание материалов».

Способы разделения материалов на части, при которых стружка не образуется (например, разрезка ножницами), к обработке резанием не относятся.

Условия деформирования обрабатываемого материала и образования новых поверхностей при разрезке ножницами не подчиняются закономерностям теории резания материалов.

Элементы резания

Поверхности заготовок, срезаемые за каждый проход инструмента, называют обрабатываемыми поверхностями 1 (см. рис. 2.

2), а поверхности заготовок, вновь образуемые во время очередного прохода инструмента, — обработанными поверхностями 3.

Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания 2.

Глубина резания. Чтобы срезать слой материала, оставленный на заготовке как припуск на обработку, глубина проникновения лезвий инструмента в материал должна быть равна припуску. В этом случае припуск срезается за один проход инструмента.

Если припуск большой, то его срезают за два прохода и более. Глубину проникновения лезвий инструмента в материал заготовки во время каждого прохода называют глубиной резания. Эту величину обозначают буквой t и измеряют в миллиметрах.

В большинстве случаев при обработке материалов резанием глубина резания t определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (см. рис. 2.2).

Например, при точении глубина резания t=(D-d)/2, где при наружной обточке D и d — соответственно диаметры обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D и d — соответственно диаметры обработанной и обрабатываемой поверхностей.

Главное движение резания и движение подачи. Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов — инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения — вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Скорость резания и скорость подачи. Главное движение, скорость которого больше скорости подачи, определяет направление и скорость деформаций в материале срезаемого слоя, а следовательно, направление схода стружки и ее форму. Скорость главного движения называют скоростью резания.

Эту величину обозначают буквой υ и при лезвийной обработке измеряют в м/мин. Если главное движение является вращательным (точение, фрезерование, сверление), то скорость резания равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии.

Ее можно определить по формуле:

- υ = 10-3 πDn,

- где D — диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; п — частота вращения заготовки или инструмента, об/мин.

- Для количественной оценки движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи, к соответствующему числу циклов (или их долей) главного движения, выражаемое численно подачей. Главное движение подачи может выражаться:

- • мм/об, если перемещение при подаче соответствует одному обороту инструмента (заготовки), совершающему главное движение резания;

- • мм/зуб, если перемещение при подаче соответствует повороту инструмента (например, фрезы) на один угловой шаг его режущих зубьев;

• мм/дв. ход, если перемещение при подаче соответствует одному двойному ходу заготовки или инструмента, или υ мм/ход, если ход ординарный.

При выполнении некоторых операций (например, точения) удобно задавать скорость подачи υ в мм/мин (перемещение инструмента или заготовки в направлении движения подачи, совершаемое в течение одной минуты).

Подачу инструмента или заготовки принято обозначать буквой S с индексом, соответствующим используемым единицам измерения: S0 — подача на один оборот; Sz — подача на зуб; S2x — подача на двойной ход; Sx —подача на один ход.

Основы теории резания материалов — 1-1

Понятие обработка связано с действием, направленным на изменение свойств предмета труда (заготовки) при выполнении технологического процесса.

В зависимости от вида применяемой энергии для воздействия на заготовку обработка может быть механической, термической, химической, электрической и др.

Под механической понимают обработку заготовки давлением или резанием.

Резание есть процесс управляемого разрушения (отделения) материала припуска и формообразования поверхности детали. Доминирующим фактором при этом является пластическое деформирование в сочетании со сложным комплексом явлений – механических, физических, химических, тепловых и т.д.

Обработка резанием заключается в образовании новых поверхностей путем отделения срезаемого слоя 5 с заготовки 3 (рис. 1.

1) режущим лезвием инструмента 1 с режущей кромкой 4 с образованием стружки 2 в целях достижения заданных свойств (формы, размеров, точности, шероховатости, физико-химико-механического состояния) обработанной поверхности 6 и поверхностного слоя.

Лезвие инструмента – клинообразный элемент режущего инструмента, созданный для проникновения в материал заготовки и отделения стружки. Стружка – деформированный и отделенный в результате обработки резанием поверхностный слой материала заготовки, составляющий припуск.

Для того чтобы режущий инструмент мог срезать с заготовки припуск, он, заготовка или они вместе совершают движения с определенными направлениями и скоростями. В зависимости от соотношения скоростей движений, которые выполняют инструмент и заготовка, различают методы обработки.

Одно из движений, необходимое для реализации процесса превращения срезаемого слоя в стружку, которое осуществляется с наибольшей скоростью, называют главным движением резания, – Dr, а другие – движениями подачи DS (рис. 1.2).

Движение подачиDS – прямолинейное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Движение подачи может быть непрерывным (точение, сверление и др.) или прерывистым. Прерывистое движение подачи может происходить в перерывах циклов резания, например, при строгании (рис. 1.2 б).

Скорость главного движения резанияV– скорость рассматриваемой точки режущей кромки или заготовки в главном движении.

Скорость движения подачиVS – скорость рассматриваемой точки режущей кромки или заготовки в движении подачи.

Как следует из вышеизложенного, характерным признаком главного движения резания является то, что его скорость V во много раз превышает скорость движения подачи VS.

Размер срезаемого слоя t, измеренный по нормали к направлению движения подачи DS (или по нормали к обработанной поверхности 3), называют глубиной резания(рис. 1.3).

В технической литературе скорость главного движения резания V называют скоростью резания, а вместо понятия скорость движения подачи может употребляться термин подача.

Подача – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания.

Под циклом движения понимают один полный оборот при точении (рис. 1.3 а), ход или двойной ход режущего инструмента или заготовки при строгании или долблении (рис. 1.

3 б), а частью цикла может быть поворот многозубого инструмента на один угловой шаг dф (рис. 1.3 в).

Исходя из этого, различают подачи:

· подача на оборотS (S0), мм/об – подача, соответствующая одному обороту заготовки или инструмента;

· подача на зубSz, мм/зуб – подача, которая соответствует повороту инструмента на один угловой шаг зубьев dф (см. рис. 1.3 в),при этом S=Szz, где z – число зубьев режущего инструмента;

· подача на ходSx, мм/ход – подача, которая соответствует одному ходу инструмента или заготовки;

· подача на двойной ходS2x, мм/дв.ход – подача, которая соответствует одному двойному ходу заготовки или инструмента; подачу на двойной ход используют при строгании (рис. 1.3 б), долблении, шлифовании и некоторых других видах обработки;

· минутная подача Sмин, мм/мин – перемещение инструмента или заготовки за одну минуту времени: Sмин= Sn = Szzn, где n – число оборотов в минуту заготовки или инструмента (частота вращения).

Движения подачи могут отличаться по направлениям (рис. 1.4).

Например, при точении перемещение резца параллельно оси заготовки называют продольной подачей (рис. 1.4 а), а перпендикулярно к оси – поперечной (рис. 1.4 б, в).

В случае комбинированного движения при точении образуется коническая или фасонная поверхности (рис. 1.4 г, д).

Суммирование скоростей V и VS позволяет определить скорость результирующего движения резания Ve (см. рис. 1.2). Вектор этой скорости Ve всегда касательный к траектории результирующего движения De данной точки инструмента.

https://www.youtube.com/watch?v=-F6siD2S4N8u0026t=10s

На обрабатываемой заготовке при снятии стружки различают три поверхности: обрабатываемую,которая частично или полностью удаляется при обработке; обработанную, созданную на заготовке в результате обработки, и поверхность резания, образованную режущей кромкой инструмента в результирующем движении резания (рис. 1.5, рис. 1.6).

В современной промышленности используются режущие инструменты, которые отличаются один от другого эксплуатационным назначением (например, резцы, фрезы), видом оборудования, на котором они применяются (токарное, фрезерное), материалом режущей части, конструктивным исполнением и т.п.

Однако в каждом из них можно выделить одно или несколько режущих лезвий (в форме режущего клина), которые созданы для срезания слоя материала (припуска). Форма режущих лезвий, образованная определенными поверхностями, зависит от геометрических параметров режущей части инструмента и непосредственно влияет на условия резания.

Как правило, особенности геометрии лезвий любых сложных инструментов изучают на основе формы, понятий и определений самого простого инструмента – токарного резца.

Резец (рис. 1.7) состоит из двух частей: рабочей (I) – режущего лезвия и крепежной части (II), которая служит для фиксирования лезвия, а также для базирования и закрепления резца на станке. Режущее лезвие образуется пересекающимися передней и задними поверхностями.

Передней поверхностью 1 (Aγ) называют ту поверхность лезвия инструмента, которая в процессе резания контактирует со срезаемым слоем и стружкой.

Поверхности лезвия инструмента, которые контактируют в процессе резания с поверхностями на заготовке (резания и обработанной), называются задними поверхностями. Передняя и задние поверхности инструмента могут быть вогнутыми, выпуклыми, плоскими или их комбинациями.

Главная задняя поверхность 3 (Aα) является поверхностью инструмента, которая контактирует с поверхностью резания. Поверхность лезвия инструмента, которая контактирует с обработанной поверхностью, называется вспомогательной задней поверхностью 5 .

Линия пересечения передней и главной задней поверхности называется главной режущей кромкой. Линия пересечения передней и вспомогательной задней поверхностью называется вспомогательной режущей кромкой.

Участок режущего лезвия в месте пересечения двух задних поверхностей (или главной и вспомогательной режущих кромок) образует вершину лезвия.

Для улучшения работы инструмента часто режущую кромку вершины лезвия очерчивают дугой окружности радиуса rв (радиус при вершине) или прямой линией длиной l0 (рис. 1.8).

Независимо от способа окончательной заточки режущего лезвия оно не может быть сформировано идеально острым.

В действительности передняя и задняя поверхности лезвия соединяются с помощью некоторой округляющей поверхности, которая характеризуется радиусом округления режущей кромки r(рис. 1.

9) в сечении ее нормальной секущей плоскостью. Для инструментов разных типов этот радиус находится в пределах 0,005…0,05 мм.

Существующее в наше время разнообразие обработок резанием, конструкций и геометрии инструментов, свойств обрабатываемых материалов, широкие пределы изменения режимов резания обусловливают практически безграничное число возможных комбинаций условий резания. Однако все они могут быть сведены к сравнительно небольшому числу основных типов обработки режущим лезвием. Их классификация, как правило, выполняется по следующим признакам.

1. По количеству режущих кромок, которые принимают участие в резании, – свободное и несвободное (рис. 1.10).

2. По ориентации главной режущей кромки относительно вектора скорости главного движения – прямоугольное (ортогональное)и косоугольное (рис. 1.11).

3. По количеству лезвий, которые одновременно принимают участие в работе, – одно- и многолезвийное. К первому виду относится точение, строгание, долбление; ко второму – сверление, фрезерование и т.п.

4. По форме сечения срезаемого слоя – с постоянным и переменным сечениями.

5. По времени и условиям контакта режущего лезвия с заготовкой – непрерывное, прерывистое и нестационарное резание (рис. 1.12).

Основы теории резания

Резание металлов представляет собой такой вид формообразования, при котором поверхности детали формируются методом удаления с заготовки припуска путем пластического деформирования и последующего срезания его в результате движений режущей кромки инструмента и заготовки относительно друг друга.

Существуют четыре способа получения исходной заготовки: прокатывание, ковка, штамповка, литье. Дальнейшее формообразование происходит при обработке резанием (рис. 1.

1), которое по сравнению с другими методами формообразования обеспечивает наибольшую размерную точность и наименьшую шероховатость обработанных поверхностей.

Кроме того, резание отличается низкой энергоемкостью: если принять за единицу работ}', затрачиваемую на снятие 1 кг припуска посредством резания, то для ковки она будет в десять, а для электрофизической и электрохимической обработки — в сто раз больше.

Рис. 1.1. Формообразование детали:

а — заготовка; б — деталь; 1 — припуск на обработку

Слой металла, деформированный и отделенный в результате обработки резанием, называется стружкой. По внешнему виду различают стружку скалывания, сливную стружку и стружку надлома.

Стружка скалывания (рис. 1.2, а) образуется при обработке вязких металлов с низкой скоростью резания при большой толщине срезаемого слоя и при малом переднем угле лезвия.

Уменьшение толщины срезаемого слоя, увеличение переднего угла и скорости резания приводят к постепенному переходу стружки скалывания в сливную стружку (рис. 1.2, б), которая не имеет плоскостей скалывания.

При этом обработка металлов происходит с меньшими усилиями резания и позволяет получать более чистую поверхность детали.

Стружка надлома (рис. 1.2, в) образуется при обработке хрупких материалов (чугун, бронза), разрушающихся по разным направлениям. Поэтому срезаемая стружка представляет собой множество легко рассыпающихся частиц металла.

Рис. 1.2. Виды стружки при резании:

- а — скалывания; б — сливная; в — надлома; 1 — плоскость скалывания; Dr —

- направление главного движения резания; Ds— направление подачи; t — глубина

- резания

В процессе резания режущие лезвия инструмента непрерывно образуют новые поверхности на обрабатываемой детали и срезаемой стружке. Контакт стружки с металлом инструмента происходит при достаточно высоких температурах. Сильнее всего нагревается стружка, претерпевающая значительные деформации.

Она воспринимает около 75% тепловой энергии, до 20% теплоты поступает в резец, около 4% — в обрабатываемую заготовку и около 1% расходуется на нагрев окружающей атмосферы. При затуплении лезвия резца распределение теплоты резания изменяется: в большей степени нагреваются резец и заготовка.

При обработке резцом пластических металлов на передней поверхности его лезвия, вблизи режущей кромки, образуется нарост, причем с наибольшей интенсивностью — в диапазоне скоростей резания 10—35 м/мин.

При малых скоростях резания температура в зоне резания недостаточна для формирования нароста, а при больших скоростях (свыше 50 м/мин) он не успевает привариваться к резцу, так как уносится быстро сходящей стружкой.

В условиях иаростообразования невозможно получить высококачественно обработанную поверхность, поэтому при повышенных требованиях к ее качеству нежелательно работать в диапазоне скоростей 7—50 м/ мин.

За счет выбора соответствующей скорости резания, правильного подбора СОЖ и полирования передней поверхности лезвия режущего инструмента можно устранить образование нароста и, благодаря этому, получить обрабатываемую поверхность с меньшей шероховатостью.

Согласование движения инструмента и заготовки, т.е. главного движения и движения подачи, позволяет обрабатывать на металлорежущих с танках поверхности различной конфигурации.

Главное движение резания, обозначаемое Оп обеспечивает отделение стружки с заготовки с наибольшей скоростью.

У поперечно-строгальных и долбежных станков главным движением является прямолинейное перемещение ползуна с резцом, у продольно-строгальных станков — движение стола с заготовкой, у комбинированных станков при выполнении фрезерования — вращение фрезы, при шлифовании — вращение шлифовального круга.

Движение подачи, обозначаемое Ds, позволяет подвести под режущую кромку режущего инструмента новые участки заготовки и тем самым обеспечить снятие стружки со всей обрабатываемой поверхности.

Так же как и главное движение, оно может быть прямолинейным, поступательным или вращательным движением режущего инструмента или заготовки, но скорость этого движения меньше скорости главного движения резания.

Подачей S называется отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или долей цикла другого движения во время резания.

Под циклом движения понимается полный оборот, двойной ход режущего инструмента или заготовки, а под долей цикла — например, угловой поворот на один зуб. В связи с этим используют понятия: подача на оборот S0, подача на зуб S2, подача на двойной ход S2x.

В строгальных и долбежных станках движение подачи прерывистое, и режущий инструмент совершает его в направлении, перпендикулярном главному движению.

При фрезеровании или шлифовании на комбинированных строгальных и долбежных станках движение поперечной подачи осуществляется самим режущим инструментом, перемещающимся на направляющих поперечины, а движение продольной подачи — заготовкой (вместе со столом).

Различают скорость главного движения резания v и скорость движения подачи vs. Скорость рассматриваемой точки заготовки или режущей кромки инструмента в главном движении называется скоростью главного движения резания или скоростью резания, а скорость рассматриваемой точки режущей кромки в движении подачи — скоростью подачи.

При обработке резанием необходимо правильно подобрать скорость резания, которая оказывает наибольшее влияние на износ режущего инструмента, т.е. на его период стойкости — машинное время работы инструмента до переточки.

С ростом скорости резания уменьшается период стойкости режущего инструмента и возникает необходимость в более частой смене его для переточки, а также повышается себестоимость изготовления деталей, поскольку увеличивается расход инструментального материала, электроэнергии и абразивов.

В процессе обработки стремятся обеспечить экономическую скорость резания, при которой стоимость изготовляемых деталей была минимальной (табл. 1.1). В этом случае период стойкости инструмента называется

экономическим периодом стойкости. Продолжительность этого периода у быстрорежущих и твердосплавных проходных резцов составляет соответственно 30—60 и 60—90 мин.

Таблица 1.1

Средние значения экономической скорости резания

| Режущий инструмент | Обрабатываемый материал | Скорость резания, м/мин |

| Быстрорежущий резец | Сталь | 50 |

| Твердосплавные резцы: Т15К6 ВК8 | Сталь Чугун серый | |

| Алмазный резец | Бронза | 500-800 |

Обработка резанием | это… Что такое Обработка резанием?

- обработка резанием — резание Обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Примечание Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев материала.… … Справочник технического переводчика

- Обработка резанием — 33. Обработка резанием Резание D. Spanen Е. Machining F. Usinage par enlevément de matiére Источник: ГОСТ 3.1109 82: Единая система технологической документации. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

- обработка резанием (какая) — ▲ механическая обработка ↑ посредством, резать точение, токарная обработка обработка резанием поверхностей тел вращения; характеризуется вращат. движением заготовки и поступательным движением резца. точить (# на токарном станке). точеный (#… … Идеографический словарь русского языка

- ГОСТ 25762-83: Обработка резанием. Термины, определения и обозначения общих понятий — Терминология ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа: 51. Вспомогательная задняя поверхность F. Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

- обработка металлов резанием — Технологические процессы обработки металлов снятием стружки, осуществляемые режущим инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные операции: точение, строгание,… … Справочник технического переводчика

- Обработка — 7. Обработка* Математический и (или) логический анализ результатов измерения Источник … Словарь-справочник терминов нормативно-технической документации

- Обработка металлов давлением — группа технологических процессов, в результате которых изменяется форма металлической заготовки без нарушения её сплошности за счёт относительного смещения отдельных её частей, т. е. путём пластической деформации (См. Деформация).… … Большая советская энциклопедия

- ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ — [metal machining] технологические процессы обработки металлов снятием стружки, осуществляемые режущим инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные операции:… … Металлургический словарь

- ОБРАБОТКА — (1) информации процесс закономерного изменения представления и содержания (см.), осуществляемый вручную или при помощью ЭВМ; (2) О. древесины: а) промышленная способы добычи (см.) и её использования как строительного, конструкционного и… … Большая политехническая энциклопедия

- обработка металлов давлением — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практически изменения объема только за счет… … Энциклопедический словарь по металлургии

1. Основы резания металлов

ВВЕДЕНИЕ

Механическая

обработка металлов занимает значительное

место в машиностроении. Совершенствование

технологии изготовления заготовок

привело к уменьшению припусков, а значит,

и к снижению затрат на обработку резанием.

Однако трудоемкость механической

обработки продолжает оставаться

значительной и зачастую составляет

50—60% от общего объема затрат на

изготовление изделия.

С повышением

технических параметров машин возрастают

требования к точности их деталей, что

приводит к увеличению затрат рабочего

времени на обработку резанием.

Таким

образом, металлообработка занимает

ведущее место в машиностроении, поэтому

правильный выбор припусков заготовки,

режимов резания и инструмента, а также

высокая степень механизации и автоматизации

обеспечивают снижение себестоимости

и высокое качество выпускаемой продукции.

В

связи с появлением новых конструкционных

материалов, которые иногда затруднительно

или невозможно обрабатывать способом

резания, применяются электрические,

химические и другие особые методы

обработки.

Эти методы являются

производительными и экономичными лишь

в отдельных случаях и не могут в полной

мере конкурировать с обработкой резанием,

которая является наиболее универсальным

способом.

Поэтому в настоящее время

придание детали заданных размеров и

геометрической формы, а также чистоты

поверхности преимущественно осуществляется

при помощи процесса резания, вследствие

чего развитие и усовершенствование

этого способа обработки деталей

приобретают исключительно важное

значение.

Резание

металлов представляет собой сложный

процесс. Он сопровождается деформациями,

трением, тепловыделением, вибрациями

и другими сопутствующими явлениями.

Выявление их физической сущности имеет

большое практическое значение, так как

оно дает возможность управлять процессом

резания, обеспечивая высокопроизводительную

и экономичную обработку деталей.

Учение

о резании металлов сравнительно молодая

наука. Началом изучения процесса резания

металлов можно считать середину прошлого

века. В 1848—49 гг. капитан французской

артиллерии Кокилья исследовал работу

сверла на токарном станке. В 1864 г. Жосселен

(Франция) изучал работу токарного резца.

Но первые глубокие исследования процесса резания произведены русским ученым,

проф. И. А. Тиме. Результаты исследований

опубликованы в книгах: «Сопротивление

металлов и дерева резанию» (1870 г.) и

«Мемуары о строгании металлов» (1877 г.).

Эти работы получили мировую известность.

И. А.

Тиме уделил большое внимание

процессу стружкообразования, разработал

метод измерения сил резания и предложил

формулы для их вычисления.

После

Тиме, в конце XIX

века, был выполнен ряд работ по исследованию

процесса резания металлов как в нашей

стране, так и за рубежом. Среди этих

работ особое место занимают исследования

профессора Харьковского технологического

института К. А. Зворыкина и преподавателя

Петербургской Михайловской артиллерийской

академии А. А. Брикса, значительно

развившие работы И. А. Тиме.

К.

А. Зворыкин теоретически определил

положение плоскости сдвига, вывел

уравнение для подсчета силы резания и

экспериментально установил влияние

размеров стружки на удельную силу

резания. Результаты его исследований

были опубликованы в 1893 г. в труде «Работа

и усилие, необходимые для отделения

металлических стружек».

В

1896 г. была опубликована работа А. А.

Брикса «Резание металлов (строгание)»,

в которой дан глубокий анализ работ

отечественных и зарубежных исследователей

и сделаны первые попытки их обобщения.

Из

исследований начала XX

века особого внимания заслуживают

работы мастера Петербургского

политехнического института Я. Г. Усачева.

Он впервые применил металлографический

метод изучения процесса стружкообразования

и измерение температуры резания

термопарой. Им установлено явление

наклепа при резании металлов и дано

научное объяснение явления нароста.

Основные результаты его исследований

опубликованы в 1915 г. в работе «Явления,

происходящие при резании металлов».

Российских

исследователей И. А. Тиме, К. А. Зворыкина,

А. А. Брикса и Я. Г. Усачева можно назвать

основоположниками науки о резании

металлов.

Начало

работам советского периода было положено

А. Н. Челюскиным, который в 1925 г. опубликовал

труд «Влияние размеров стружки на усилие

резания металлов». Эта работа явилась

результатом критического анализа

литературы по резанию металлов и

проведения большого количества опытов

в мастерских Ленинградского политехнического

института и Ленинградского

военно-механического института.

С

1933 г. начинают работать научно-исследовательские

институты, занимающиеся вопросами

изучения процесса резания металлов.

Вместе с этим начали вести исследования

крупные лаборатории резания металлов

на Горьковском автомобильном, московском

им. Лихачева и других заводах.

В

1935 г. развернулось стахановское движение,

опрокинувшее старые нормативы, тормозившие

развитие техники. Для пересмотра

нормативов была создана Комиссия по

резанию металлов, под руководством

которой развернулась большая

исследовательская работа. Результаты

исследований Комиссии послужили основой

для создания новых, передовых нормативов

по резанию металлов.

В

сороковых и в первой половине пятидесятых

годов прошлого столетия проводились

работы по исследованию скоростного

резания металлов и глубокому изучению

физических явлений, сопутствующих

процессу резания. На базе обширных

экспериментальных и теоретических

материалов вышли в свет многие монографии

советских ученых, освещающие широкий

круг вопросов, касающийся резания

металлов.

Этот

период характеризуется широким внедрением

в промышленность высокопроизводительной

обработки—скоростного резания. Большая

заслуга в этом принадлежит известным

новаторам производства: Р. С. Борткевичу,

Н. Б. Быкову, В. Д. Дрокину, В. А. Колесову,

И. Д. Леонову, Г. С. Нежевенко, Д. И. Рыжкову,

В. К. Семинскому и др.

В

последнее время проводились исследования,

охватывающие широкий круг вопросов

металлообработки. Большое внимание

уделялось исследованию процесса резания

труднообрабатываемых материалов

(жаропрочных, нержавеющих и т. п.

),

разработке вибрационного и ультразвукового

резания, изучению вопросов резания при

автоматизированной обработке деталей

и обработке алмазным инструментом.

Велись исследования по сверхскоростной

обработке со скоростью резания в

несколько десятков тысяч метров в

минуту.

За

этот период создан целый ряд

высокопроизводительных режущих

инструментов. В качестве инструментального

материала более широко используются

металлокерамические твердые сплавы,

обладающие высокими режущими свойствами.

Увеличилось удельное значение применения

инструмента из синтетических алмазов.

-

Проведение

научных исследований в широких масштабах,

творческое содружество ученых и

производственников позволили разработать основные проблемы обработки резанием. -

Подготовка

бакалавров специальности 050712

«Машиностроение» предусматривает

изучение ими целого ряда специальных

дисциплин, в том числе курса «Резание

металлов», в соответствии с программой

которого и написано настоящее учебное

пособие. -

В

нем рассматриваются: 1) геометрические

параметры режущей части инструмента;

2) инструментальные материалы; 3) физические

основы процесса резания и явления,

сопровождающие этот процесс; 4) силы

резания и мощность, затрачиваемая на

процесс резания; 5) износ и стойкость

режущих инструментов; 6) скорость резания;

7) обрабатываемость материалов;

установление оптимального режима

резания и рациональное использование

металлорежущих станков и инструмента.

Сведения,

предусмотренные курсом «Резание

металлов» используются при конструировании

металлорежущих станков, приспособлений

и режущего инструмента, разработке

технологических процессов, а также в

техническом нормировании.

Например,

силы резания являются исходными данными

при расчете на прочность и виброустойчивость

деталей и узлов станка. Законы резания

предопределяют геометрию режущего

инструмента. От запроектированных

условий резания во многом зависит

качество обработанных поверхностей

деталей.

Рациональный выбор параметров

резания обеспечивает высокую

производительность и экономичность

механической обработки.

-

Практической

задачей изучения процесса резания

материалов является решение вопросов

выбора таких условий обработки, при

которых обеспечиваются заданное качество

и наименьшая себестоимость изготовляемых

деталей, а также достигается максимально

возможная производительность работы

на металлорежущих станках. -

Производительность

труда на металлорежущих станках

достигается как за счет совокупности

технических и организационных мероприятий,

позволяющих снизить машинное и

вспомогательное время обработки

заготовки, так и за счет улучшения

процесса резания. - В

связи с высокими требованиями,

предъявляемыми к современным машинам,

и появлением новых конструкционных

материалов выдвигаются новые задачи в

области обработки резанием, успешное

решение которых будет способствовать

ускорению технического прогресса .

1.1. Основные понятия, термины и определения

При

обработке металлов резанием изделие

получается в результате срезания с

заготовки слоя припуска, который

удаляется в виде стружки. Готовая деталь

ограничивается вновь образованными

обработанными поверхностями.

На

обрабатываемой заготовке в процессе

резания различают обрабатываемую и

обработанную поверхности.

Кроме того,

непосредственно в процессе резания

режущей кромкой инструмента образуется

и временно существует поверхность

резания (рисунок 2.1).

Для

осуществления процесса резания необходимо

и достаточно иметь одно взаимное

перемещение детали и инструмента. Однако

для обработки поверхности одного

взаимного перемещения, как правило,

недостаточно.

В этом случае бывает

необходимо иметь два или более,

взаимосвязанных движений обрабатываемой

детали и инструмента. Совокупность

нескольких движений инструмента и

обрабатываемой детали и обеспечивает

получение поверхности требуемой формы.

При этом движение с наибольшей скоростью

называется главным движением (Dг),

а все остальные движения называются

движениями подачи (Ds).

Суммарное

движение режущего инструмента относительно

заготовки, включающее главное движение

и движение подачи, называется результирующим

движением резания (De

).

Геометрическая сумма скорости главного

движения резания и скорости движения

подачи определяет величину скорости

результирующего движения резания (Ve

). Плоскость, в которой расположены

векторы скоростей главного движения

резания и движения подачи (рисунок 2.1),

называется рабочей плоскостью (Рs

).

В этой плоскости измеряются угол

скорости резания h

и угол подачи m. Для случаев токарной обработки этот

угол равен 90 градусам.

-

Интенсивность

процесса резания определяется

напряженностью режима резания. Режим

резания характеризуют три параметра: -

• глубина

резания t

(мм); -

• подача

s

(мм/об): -

• скорость

резания v

(мм/мин); -

Элементы

режима резания: глубина подача и скорость,

обозначаются строчными (малыми) буквами

латинского алфавита. -

Глубиной

резания называется толщина слоя

обрабатываемого материала, срезаемого

за один проход инструмента. -

Подачей называется величина перемещения инструмента или обрабатываемого

изделия в единицу времени или величина,

этого перемещения, отнесенная к величине

главного движения.

-

Рисунок

1.1 Поверхности и движения при резании -

Р.

— рабочая плоскость, V

— вектор скорости резания, Vs

—

вектор скорости -

движения

подачи, Ve

— вектор скорости результирующего

движения. -

Dг —

главное движение , DS-

движение подачи, De

–

результирующее движение. -

слоя

и напряженность не величиной площади - движение.

Скоростью

резания называется скорость перемещения

поверхности резания относительно

режущей кромки инструмента. Скорость

резания можно представить как путь,

пройденный режущим инструментом в

единицу времени в направлении главного

движения по поверхности резания.

Величина

подачи и глубины резания определяют

размер площади поперечного сечения

срезаемого слоя (сечения среза): f

= t.

s,

мм2.

Процесс

пластической деформации срезаемого

процесса резания наиболее полно

оценивается поперечного сечения среза,

а величинами ширины и толщины поперечного

сечения срезаемого слоя (рисунок 2,2).

Толщиной срезаемого слоя (среза) называется расстояние между

двумя последовательными положениями

поверхности резания.

Шириной срезаемого

слояb

называется расстояние между обрабатываемой

и обработанной поверхностями, измеренное

по поверхности резания.

Форма

поперечного сечения среза зависит от

формы режущей кромки инструмента и от

расположения ее относительно направления

движения подачи. При резании инструментом

с прямолинейной режущей кромкой толщина

среза a

постоянна на всей ширине среза, а при

резании инструментом с криволинейной

режущей кромкой толщина среза неодинакова

в разных точках по ширине среза.

Из

рисунка.1.2 видно, что при постоянных

значениях подачи s

и глубины резанияt

Ирина среза b

и толщина среза а

изменяются в зависимости от положения

режущей кромки, в зависимости от угла

w

между режущей кромкой и направлением

подачи.

Рисунок 1.2.- Форма и размеры площади поперечного

сечения среза

Здесь

видно, что:

f1

= f2

= f3

= t.

s

= a1.b1=

a2.b2=

a3.b3,

-

a1$a2

$a3; -

b1¢b2¢

b3; -

a=s.sinw;

b -

при

w

=908,

sinw

=1, -

поэтому a=s,

b=t.

В

результате того, что режущий инструмент

имеет вспомогательный угол w1 не равный нулю, фактическая площадь

среза fфакт

меньше номинальной на величину площади

среза остающихся на обработанной

поверхности гребешков. Величина их Df

несоизмеримо мала по сравнению с

номинальной, и для выполнения каких-либо

расчетов ею можно пренебречь.

Производительность

обработки резанием может характеризоваться

объемом металла, срезаемого в единицу

времени.

Этот

объем, мм3/мин,

может быть определен как произведение

площади поперечного сечения среза и

длины пути, пройденного режущим

инструментом в единицу времени —

скорости резания:

Q=t.s.v.1000,

мм 3/мин,

-

где:

t—глубина

резания, мм; -

s-подача,

мм/об; - v

— скорость резания, м/мин; -

Кроме

того, производительность механической

обработки может оцениваться также

величиной площади поверхности,

обработанной в единицу времени, или по

другим показателям.