- Показатели прочности и пластичности

- Характеристики прочности материалов

- В чем заключается исследование?

- Предел прочности

- Предел текучести

- Пластическая деформация

- Характеристики пластичности

- Условие пластичности металлов

- Формулировка условия пластичности

- Диаграмма зависимости «напряжение — деформация» при растяжении

- Большая Рнциклопедия Нефти Рё Газа

- Характеристика технологических свойств металлов и сплавов

- ПОИСК

Другой, не менее важной характеристикой является пластичность металла.

При испытании на растяжение

пластичность определяют двумя величинами:

- относительным удлинением,

- относительным сужением.

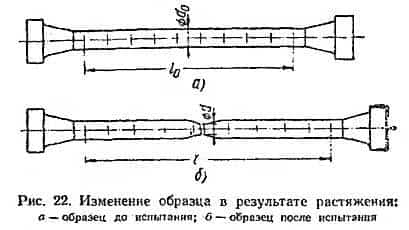

Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22 (выше).

После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки.

Относительное удлинение

определяет, на какую величину образец удлинился после растяжения по отношению к первоначальной длине.

где:

- l — начальная расчетная длина образца в мм;

- l — конечное значение расчетной длины в мм.

Относительное сужение характеризует степень уменьшения площади поперечного сечения в шейке.

Обозначается эта величина буквой φ (пси) выражается в процентах:

где:

- F — первоначальная площадь в мм2;

- F —- площадь в шейке в мм2.

Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца.

Испытательные машины снабжены специальным нагружающим механизмом для создания усилий.

Эти механизмы бывают механического

и гидравлического действия.

Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизмерительными устройствами разных типов.

Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и

пластические свойства металла.

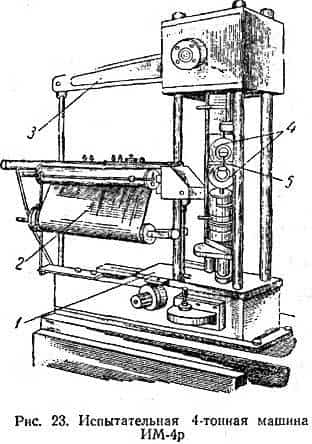

На рисунке показан общий вид

разрывной 4-тонной машины. Схема ее работы такова:

-

Образец зажимается в захваты машины 4.

-

Нижний захват опускается с помощью механического привода 1, смонтированного в нижней части машины.

-

Верхний захват связан с маятником 3, который, отклоняясь на определенный угол, уравновешивает силу, тянущую образец вниз.

-

Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу 5.

-

Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате2 в виде диаграммы деформации.

§

Показатели прочности и пластичности

СВОЙСТВА МЕТАЛЛОВ

Чтобы выяснить, как деформируется тот или другой металл при действии растягивающей силы, производят специальные испытания. Образец металла строго определённых размеров и формы укрепляют в захватах разрывной машины. После этого образец подвергается растяжению под действием плавно возрастающей нагрузки.

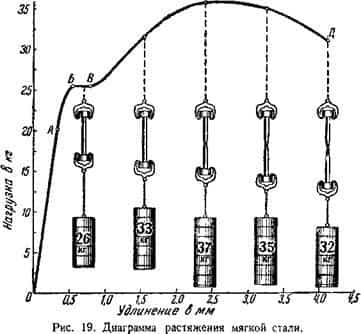

Посмотрим, как будет деформироваться проволока из — мягкой углеродистой стали (с содержанием углерода, допустим, 0,02%) сечением в один квадратный миллиметр и длиной 10 сантиметров (рис. 19).

Вначале удлинение строго пропорционально нагрузке: гиря в 10 кг вызывает удлинение в 2 раза большее, чем гиря в 5 кг гиря в 20 кг даёт удлинение в 4 раза боль* шее, чем гиря в 5 кг, и т. д. Короче говоря, какова сила, такова и деформация, — удлинение пропорционально величине растягивающей силы.

Если начать уменьшать величину растягивающей силы, проволока будет постепенно укорачиваться, и когда все гири будут сняты, она примет первоначальную длину. Так проявляются упругие свойства. При упругих деформациях безразлично, какие силы и в каком порядке действуют на тело.

Можно сначала растянуть проволоку, затем закрутить её, а можно поступить наоборот — сначала закрутить, потом растянуть. В обоих случаях поведение металла будет одинаково: после прекращения действия растягивающей и закручивающей сил проволока неизменно принимает первоначальную форму.

Но так будет продолжаться только до определённого предела — предела упругости. Для мягкой стали этот предел наступает при напряжении около 20 кг! мм2.

Г

|

Пока напряжение не превышает предела упругости, отношение напряжения к вызываемой им деформации для каждого металла постоянно. Иначе говоря, частное, полученное от деления величины напряжения на относительное удлинение (удлинение на каждый миллиметр длины проволоки), есть величина постоянная. Эту величину называют модулем упругости (слово «модуль» по- латыни означает мера):

- Напряжение

- ————— е——————— = модуль упругости.

- Относительное удлинение

- По модулю упругости можно судить о способности металла или сплава сопротивляться деформирующим си

Лам. Чем больше модуль упругости, тем жёстче металл. Модуль упругости мягкой углеродистой стали равен 21 ООО кг/мм2, меди— 11 500 кг/мм2, алюминия 7000 кг/мм2. Таким образом, мягкая сталь почти вдвое жёстче меди и втрое жёстче алюминия. Дерево — менее жёсткий материал, чем металлы: модуль упругости, например, сосны (вдоль волокон) равен всего 900 кг/мм2.

Продолжим опыт дальше и посмотрим, что произойдёт, когда нагрузка будет превышать предел упругости.

В е с г и р ь, растягивающих проволоку, равен 21 кг, затем 22 кг, 23 кг. Проволока удлиняется уже больше, чем это было до предела упругости, и после снятия гирь уже не будет восстанавливать первоначальную длину: сталь начинает деформироваться пластически. Пластическая деформация ещё не велика — остаточное удлинение составляет всего-навсего тысячные доли процента.

Но вот нагрузка равна 26 кг. Проволока растягивается ещё больше. И что здесь интересно: несмотря на то, что напряжение не увеличивается, оно равно 26 кг, — удлинение со временем растёт, сталь начинает «течь». Это — предел текучести.

При дальнейшем растяжении пластическая деформация проявляется всё сильнее и сильнее. Внутренние силы упругости уже не могут противостоять внешней силе, растягивающей проволоку, и в кристаллах, повидимому, изменяется расположение атомов.

Наконец, наступает момент, когда в определённом месте проволока начинает утончаться, образуется шейка. Для мягкой стали напряжение, при котором начинает появляться шейка, равно примерно 37 кг! мм2. Это — предел прочности мягкой стали, самое большое напряжение, которое она способна выдержать. Чем выше это напряжение, тем прочнее металл.

Дальнейшая деформация происходит главным образом в шейке, уже без увеличения нагрузки. Для мягкой стали достаточно напряжения около 32 кг/мм2, чтобы шейка сузилась и произошел разрыв.

На рисунке 19 показано, как постепенно деформируется проволока, и дано графическое изображение всего нашего опыта по растяжению проволоки из мягкой стали — диаграмма растяжения. На вертикальной оси отмечаются напряжения, а на горизонтальной оси откладываются соответствующие им удлинения проволоки.

Так как поперечное сечение нашей проволоки равно одному квадратному миллиметру, то напряжение, возникающее в ней, равно приложенной нагрузке. В местах пересечения горизонтальных линий, которые мы проводим от оси напряжений, с вертикальными (от оси, на которой отмечается удлинение) ставятся точки; затем они соединяются. Точка, обозначенная буквой Л, — предел упругости.

Пропорциональность между нагрузкой и вызываемым ею удлинением, которую мы наблюдаем до предела упругости, выражается прямой линией ОА. Далее пропорциональность нарушается — прямая линия переходит в кривую АБ. Горизонтальная площадка на кривой между точками Б и В соответствует пределу текучести: напряжение одно и то же — 26 кг/мм2, а длина проволоки возрастает.

Точка Г — предел прочности, начало образования шейки, точка Д — разрыв.

Нужно сказать, что площадка текучести БВ обнаруживается не у всех металлов. В таких случаях пределом текучести считают то напряжение, при котором остаточ — Бое удлинение достигает 0,2%: если длина проволоки равна 100 мм, то предел текучести равен напряжению, при котором длина проволоки возрастает на 0,2 мм.

Диаграмма растяжения очень отчётливо и наглядно показывает механические свойства металлов—прочность и пластичность. В настоящее время диаграммы растяжения вычерчиваются автоматически на специальных машинах при испытании образцов различных металлов.

Каждый металл и сплав характеризуются определёнными значениями показателей прочности: предела текучести и предела прочности. Значения их даны в таблице на стр. 59.

Предел текучести и предел прочности при растяжении — очень важные характеристики металлов. Зная напряжение, соответствующее пределу прочности, и величину силы, которая должна действовать на то или другое изделие, можно легко рассчитать размеры изделия.

Например, нам нужно найти сечение канатов для лифта, поднимающего одновременно 5 человек. Допустим, что к кабине лифта будет прикреплено 4 каната. Вес кабины 200 кг, средний вес пассажира 60 кг. Значит, канаты должны поднимать груз в 500 кг.

Так как каждый квадратный миллиметр стального каната способен выдержать нагрузку 40 кг, можно рассчитать сечение всех четырёх канатов. Оно должно быть не менее 500 : 40= 12,5 мм2. Обычно для полной безопасности подъёма создают дополнительный «запас прочности», сечение увеличивают примерно в 20 раз.

Следовательно, площадь сечения всех канатов должна быть 20 X 12,5 = 250 мм2. Сечение же одного каната будет равно 250 : 4 = 62,5 мм2.

Таким же образом можно решить и обратную задачу: рассчитать, какую наибольшую нагрузку выдержит канат данного сечения, если известен предел прочности его.

При расчётах различных конструкций довольно часто исходной величиной служит не предел прочности, а предел текучести. В этих случаях способ расчёта остаётся тем же, что и выше, но «запас прочности» вычисляется, исходя из предела текучести.

При испытаниях различных металлов, кроме показателей прочности, определяются также и показатели пластичности— относительное удлинение и относительное сужение в момент разрыва.

Чем больше относительное удлинение, тем пластичнее металл, тем легче обнаружить в нём появление опасных напряжений, которые могут привести к разрушению изделия (так как металл сначала заметно пластически деформируется, а затем уже разрушается).

Такие металлы, как, например, чугун, высокоуглеродистые стали, некоторые цинковые сплавы, разрушаются при небольшом удлинении. Это — хрупкие сплавы.

Железо, мягкая сталь, медь, алюминий, медные и алюминиевые сплавы, наоборот, разрушаются после значительного удлинения. Это — вязкие металлы и сплавы.

Нагрузки, которые испытываются материалами, можно разделить на спокойные и ударные. Спокойные или статические нагрузки — это такие, возрастание которых происходит постепенно. Таково, например, действие веса строящегося здания на фундамент.

Ударные нагрузки, наоборот, действуют мгновенно, носят характер удара (удар бабы копра о сваю при забивке её, удар молота о наковальню и др.). Поведение металлов при действии на них статических и ударных нагрузок неодинаково.

Довольно часто металлы, хорошо сопротивляющиеся статическим нагрузкам, легко разрушаются при ударных нагрузках. Чем выше относительное удлинение металла, чем пластичнее металл, тем легче переносит он ударные нагрузки.

Относительное удлинение чугуна очень мало, и поэтому он сравнительно легко разрушается при ударе. Алюминий же имеет большое относительное удлинение и хорошо сопротивляется ударным нагрузкам.

О степени пластичности того или другого металла можно судить также и по относительному сужению.

Определяют его так: измеряют площадь сечения образца в месте разрыва, вычитают её из первоначальной площади сечения образца и делят полученное число на первоначальную площадь.

Относительное сужение не зависит от формы и размеров образца, выражается большими числами и потому наглядно отражает пластические свойства металлов.

Изучение упругих и пластических свойств металлов и сплавов имеет чрезвычайно важное значение для практики.

Только зная эти свойства, можно сделать правильный выбор материала для изготовления того или другого изделия, для сооружения той или иной конструкции.

Йа — пример, при изготовлении всевозможных деталей машин необходимо, чтобы в них под действием возникающих при работе нагрузок не появлялись пластические деформации.

Представим, что детали какой-нибудь машины в процессе работы будут деформироваться пластически. Это неизбежно приведёт к изменению их размеров и формы: одни детали прогнутся, вторые — закрутятся, третьи изменят свою длину, и машина выйдет из строя.

По той же причине пружины никогда не делаются из металлов с невысокими упругими свойствами — из свинца или меди: сжатая медная или свинцовая пружина не примет первоначального размера после того, как прекратится действие сжимающей её силы.

Пластические свойства металлов ценны при обработке их давлением. Современная техника применяет металлы в виде листов, труб, проволоки, брусков с сечением в виде круга, квадрата, ромба и т. д.

Чтобы придать металлу нужную форму, его подвергают прокатке, волочению, прессованию, ковке, штамповке. Все эти операции могут быть проведены лишь в том случае, если металл пластичен.

Если бы металл обладал только упругими свойствами, то слиток после обжатия между валками или после прессования снова принял бы первоначальную форму и прокатка и прессование не привели бы к цели.

На прочность и пластические свойства металлов сильно влияет температура. При нагревании прочность понижается, а пластичность увеличивается. Вот почему большинство процессов обработки металлов давлением проводят при высоких температурах.

Давление действует так же, как и температура, — повышает пластичность и понижает упругость. Сталь при давлении в несколько тысяч атмосфер становится такой же пластичной, как свинец.

Силы взаимодействия между атомами в кристаллах изучены теперь настолько хорошо, что учёные могут вычислить прочность того или другого кристалла. При такого рода расчётах предполагается, конечно, что кристаллическая решётка построена идеально правильно.

По теоретическому расчёту кристалл поваренной соли (соединение натрия с хлором) должен разрушаться при напряжении 200 кг/мм2. Но в действительности кристалл разрушается и при напряжении в 400 раз меньшем.

Это происходит потому, что у поверхности кристаллов поваренной соли есть много мельчайших трещин, и эти трещины сильно снижают прочность. Если испытания проводить под водой, предел прочности кристалла возрастёт до 160 кг! мм2. Это объясняется тем, что поверхностный слой кристалла в воде растворяется, и новые грани кристалла уже не имеют трещин.

Но 160 кг! мм2 — это не 200 кг! мм2. Что же ещё может снижать прочность кристалла?

Уже давно существовало предположение, что кристаллов с идеально правильными пространственными решётками не существует. Неравномерное охлаждение при кристаллизации, примесь посторонних атомов, хотя бы и ничтожно малая, тесное соседство с другими кристаллами и, наконец, тепловое движение атомов в той или иной мере искажают решётку.

Каждый кристалл по этому предположению состоит из отдельных «блоков», слегка сдвинутых по отношению друг к другу. Такую структуру кристаллов назвали мозаичной. В самые последние годы мозаичную структуру действительно удалось увидеть. Наблюдения велись с помощью электронного микроскопа, дающего увеличение в 40 000 раз (рис. 20).

Размеры блоков различны — от нескольких микронов до сотых долей микрона (микрон — одна тысячная часть миллиметра).

По современным воззрениям величина блоков влияет на механические свойства кристаллов. Так, например, чем меньше блоки, тем прочнее металл. Этим объясняется тот

| Рис. 20. Мозаичная структура, обнаруженная в чистой отожжённой меди. |

При испытании на прочность был замечен ещё один интересный факт: прочность образцов металлов, взятых для испытаний, всегда выше прочности изделий, изготовленных из того же самого металла; тонкая металлическая проволока прочнее, чем толстая.

Чем больше сечение изделия, тем больше разница в прочности. Объясняется это очень просто. Чем толще брусок металла, тем больше вероятности, что в нём находят-^ ся газовые пузырьки, микроскопические трещины и другие дефекты, уменьшающие прочность.

Эта листовая продукция надежно устраняет скольжение на поверхности материала. На гладкую сторону листа наносят различные рифления в виде ромба, дуэта, чечевицы, квинтета или любого другого рисунка. Но рифление квинтет и …

Низкоуглеродистую сталь марки aisi 310s купить в интернете по выгодной цене и с оперативной доставкой можно исключительно через онлайн-сервис производителей с репутацией ответственного партнера. Только в таком случае можно рассчитывать …

Изготавливаемые из стали 12х18н10т круг нержавеющий, лист зеркальный — пластичные материалы с ударновязкой структурой, устойчивые к межкристаллитной коррозии.

Характеристики прочности материалов

Основной метод, позволяющий определять прочностные характеристики металлов — это испытание на статическое растяжение, без результатов которого сегодня не обходится выпуск ни одной металлопродукции.

В чем заключается исследование?

Для исследования на статическое растяжение подготавливается образец металла цилиндрической формы или в виде пластины стандартных размеров, который равномерно растягивают с неизменной скоростью. Испытание заканчивается, когда образец разрывается на две части.

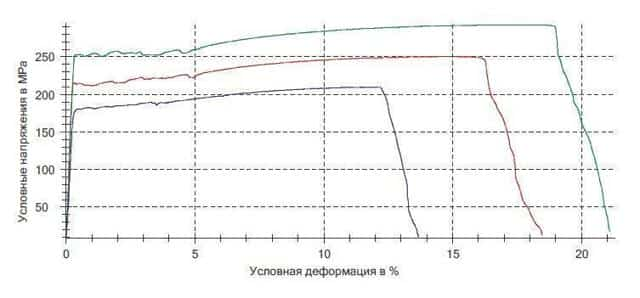

Во время растяжения датчики разрывной машины фиксируют прилагаемую нагрузку и размеры образца, и воспроизводят информацию в виде диаграммы. Для материалов разных классов прочности могут требоваться разные нагрузки, поэтому разрывные машины подразделяются на три основных уровня в зависимости от максимального растягивающего усилия в 5, 10 и 40 тонн.

Диаграмма растяжения материалов

Испытание на статическое растяжение устанавливает следующие основные прочностные характеристики исследуемого материала:

- предел прочности, σв (МПа);

- предел текучести, σт (МПа);

- относительное удлинение, δ (%).

Предел прочности

Базовый параметр, о котором все слышали — это предел прочности материала. Он представляет собой отношение максимальной нагрузки (приведшей к разрыву металла) к площади сечения образца.

Предел текучести

Наиболее интересный параметр — это предел текучести. В начале испытания, когда образец начинают растягивать, деформации в его структуре носят обратимый характер. То есть, если прекратить растяжение до определенного момента, исследуемый образец вернет свое прежнее состояние за счет упругой деформации.

Однако, после достижения «точки невозврата» металл уже не может упруго вернуться к своим изначальным размерам — начинается необратимая пластическая деформация. Напряжение, при котором это происходит, фиксируется аппаратурой, и впоследствии учитывается при описании прочностных характеристик образца.

Интересно, что при расчете несущих конструкций инженеры в основном опираются на предел текучести, а не на предел прочности металла.

Пластическая деформация

Почти всегда пластические деформации при растяжении имеют локальный характер. Металл сужается и рвется в конкретном месте, чаще всего — в центральной части образца, где наблюдается максимальная объемная нагрузка.

Под действием растягивающих напряжений на образце появляется так называемая «шейка», которая утоняется до тех пор, пока в структуре металла не начинают зарождаться микротрещины, и не происходит разрыв.

Момент начала образования «шейки» характеризует предел прочности материала, при достижении которого на дальнейшее растяжение образца требуется приложение меньшего усилия за счет сужения площади поперечного сечения в области шейки.

Характеристики пластичности

Относительное удлинение — это разница между начальной и конечной длиной и растягиваемого образца, показывающая возможность металла пластически деформироваться до момента разрушения.

У металлов с одинаковым пределом прочности относительное удлинение может различаться.

Например, у ковкого чугуна марки КЧ50-5 этот показатель не превышает 5%, а у конструкционной стали 09Г2С достигает 20% при пределе прочности равном 490МПа для обоих материалов.

Металлургическая промышленность всегда стремится к созданию металлических материалов высокой прочности без потери пластичности, подбирая оптимальные химические составы стали, совершенствуя технологии производства.

Для достижения высоких механических свойств, при сохранении того же состава и объемов изделия, подбираются уникальные режимы выплавки, механической, термической, химико-термической обработки для создания однородной, мелкозернистой, чистой и бездефектной структуры стали.

Условие пластичности металлов

ГлавнаяО металлахУсловие пластичности

Пластическая деформация при линейном напряженном состоянии (ЛНС) происходит при достижении предела текучести от воздействия нормальных напряжений. Иными словами от внешней нагрузки.

В ТОМД (теория обработки металлов давлением) под пределом текучести принято понимать истинное нормальное напряжение, усилие, отнесенное к площади сечения образца в данный момент и приводящее его в пластическое состояние при определенной температуре в процессе однородного растяжения (линейного) с определенной скоростью и степенью деформации.

В процессе деформации σт изменяется. Поэтому σт в теории пластичности следует от предела текучести, применяемого в теории упругости, сопромате и материаловедении.

Последний определяется как условное напряжение, соответствующее определенной величине остаточной деформации. При комнатной температуре и малых скоростях деформации.

Для того, чтобы тело деформировалось пластически в объемном состоянии необходимо соблюсти определенное отношение между главными нормальными напряжениями и сопротивлением деформации σт.

О влиянии температуры на сопротивление деформации знали древние кузницы, даже не понимаю современных терминов. Треска в 1864 году опытным путем установил, что процесс пластической деформации начинается тогда, когда максимальное касательное напряжение (МКН) достигает определенного значения, эта величина постоянна для данного типа металла.

Сен — Венан пошел дальше, на результатах опытов Треска предложил условие пластичности: тело тогда начинает деформироваться пластически, когда МКН достигает некоторого определенного значения в независимости от схемы напряженного состояния.

При ЛНС, например при растяжения стержня, на площадках, расположенных наклоненных плоскостях к оси стержня, появляются касательные напряжения τ= σ1/2*sin2α где α — угол между осью стержня и нормалью к площадке. Максимального значения для касательных напряжений получается при α=45о. τmax = σт или σ1= σт.

Угол в 45 градусов актуален для максимальных касательных напряжений и для объемного напряженного состояния.

Формулировка условия пластичности

Если брать за основу теорию Сен-Венана (формулировка условия пластичности, то пластическая деформация возникает при условии достижения максимальной разности разности главных нормальных напряжений величины сопротивления деформации.

Для наглядности данного процесса студентам показывают линейное растяжение металлического стрежня на специальной машине.

- стальной образец растягивают.

- происходит удлинение;

- образовывается «шейка»;

- образец лопается (рвется).

Диаграмма зависимости «напряжение — деформация» при растяжении

Характерные участки для образца из стали:

- OA — зона упругой деформации;

- А — предел упругости (пропорциональности);

- В — предел текучести (условие пластичности);

- BC — площадка текучести;

- М — разрыв образца.

Это один из простейших примеров пластической деформации. Он просто очень наглядный для понимания условия пластичности.

Данной теме посвящена ни одна диссертация.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Предел пластичности в слоях пластины в каждой частице определяется силовым и радиационным упрочнением. [1]

Предел пластичности ( Wp) отвечает влажности, при которой полутвердая порода ( осадок) переходит в пластичное состояние.

Таким образом, при постепенном добавлении воды к нарушенным отложениям они проходят сначала предел пластичности, а затем предел текучести.

Между этими двумя состояними осадок находится в пластичном виде, т.е.

под действием внешней силы он может принимать различную форму и сохранять ее после устранения этой силы. Все три показателя выражаются в процентном содержании воды в осадке. [2]

- Предел пластичности Лр является сложной функцией многих факторов и зависит от: химического состава и структуры металла ( сплава); температурно-скоростных условий деформирования; напряженного состояния; предшествующей разрушению истории развития напряжений и деформаций во времени; геометрического фактора и внешней среды. [3]

- Значение предела пластичности Р¤ свидетельствует Рѕ-том, что течение суспензии глина — РІРѕРґР° РЅРµ следует рассматривать как обычное течение РІСЏР·РєРёС… жидкостей РёР» как пластическое поведение твердых тел, Сѓ которых величина С‚ равна величине Рћ. [4]

- Превышение предела пластичности ( текучести) в данном случае равнозначно разрушению материала, так как при нагрузке Qrd материал начинает течь и при нагрузке Rr раз рывается. [5]

- Определение пределов пластичности относится к заполнителю. [6]

- Под пределом пластичности или под границей раскатывания подразумевается та влажность, при которой шнуры толщиной 3 мм, стандартным образом приготовляемые из грунта раскатыванием, начинают распадаться на куски. [8]

- К расчету предела пластичности композитных материалов, Прикл. [9]

- Прочностной характеристикой является предел пластичности о, зависящий от темп-ры и скорости Деформации. [10]

- Углеродистая сталь: предел пластичности удваивается. [11]

Пределом упругости, или пределом пластичности, называется наибольшее напряжение, которое может выдержать данный материал, не обнаруживая остаточных деформаций при разгрузке.

Предел упругости, вообще говоря, не совпадает с пределом пропорциональности и может располагаться выше или ниже предела пропорциональности, но обычно их различием пренебрегают.

[12]

Значения Рі Р· зависят РѕС‚ предела пластичности деформируемого материала Лр, Р° последний — РѕС‚ температуры Рё скорости деформи рования, коэффициентов жесткости Рё анизотропии напряженного состояния. РЎРІСЏР·СЊ между Лр, РљС‚ Рё iia показана РЅР° СЂРёСЃ. 31 РІ РІРёРґРµ диаграммы пластичности для стали 38РҐРЎ РїСЂРё комнатной температуре. [13]

Сравнение значений естественной влажности и пределов пластичности талых глинистых пород свидетельствует, что на большей части территории они находятся в пластичной или очень часто скрытотекучей консистенции. Грунты, имеющие полутвердую или изредка твердую консистенцию, развиты главным образом на узких хорошо дренированных участках, непосредственно прилегающих к руслам рек. [15]

Страницы: 1 2 3 4

Характеристика технологических свойств металлов и сплавов

Деформация металлов и сплавов определяется их свойствами, которые рассматриваются как технологические, так как они определяют технологический режим их обработки давлением. К ним относятся пластичность, сопротивление деформации, чувствительность к напряжениям и склонность к образованию дефектов.

Пластичность металла — способность его под действием приложенных внешних сил деформироваться без нарушения сплошности. При обработке металлов давлением (прокатке, ковке, прессовании и т.

д.) на пластичность металла влияет степень деформации (обжатие), температура деформации, скорость деформации, химический состав металла и его строение, характер напряженного состояния при деформации и др.

Показателем пластичности служит степень деформации, выраженная в виде относительного обжатия. Ю. М.

Чижиков для оценки пластичности ввел понятие «предел пластичности», который характеризуется величиной относительного обжатия, при котором начинается нарушение сплошности металла.

Чем выше предел пластичности металла в широком интервале температур, тем большим запасом пластичности он обладает и тем легче его деформировать. Поэтому чем выше пластичность металла, тем большую степень суммарного обжатия е он выдерживает без разрушения.

В зависимости от величины предела пластичности условно различают металлы и сплавы: наивысшей пластичности (>0,8 ε); высокой пластичности (0,6÷0,8 ε); средней пластичности (0,4÷0,6 ε); пониженной пластичности (0,2÷0,4 ε); низкой пластичности (≤0,2 ε).

Многие марки сталей по своим пластическим свойствам относят к категории высокой и даже наивысшсй пластичности. К категориям средней и высокой пластичности относят большинство легированных сталей.

Высоколегированные стали и сплавы обладают средней и в ряде случаев пониженной пластичностью.

Существует мнение, что если металл «мягкий», то он может быть деформирован без разрушения, т. е. он пластичный. Это не всегда правильно. Мягкий металл, обладая малым сопротивлением деформации, при определенных условиях может быть не пластичным и, наоборот, «твердый» металл, т. е.

металл, обладающий большим сопротивлением деформации, может иметь высокие пластические свойства.

Например, технически чистое железо, обладающее очень малым сопротивлением деформации, при температуре 1000—1050 °С не пластично и при деформации разрушается, а быстрорежущая сталь, обладая сопротивлением деформации в 2—3 раза больше, чем технически чистое железо, при этих же температурах деформируется без разрушения.

Сопротивление деформации — очень важное технологическое свойство. При одинаковых условиях деформации чем выше сопротивление деформации того или иного метала или сплава, тем труднее его прокатывать. Стали, обладающие большим сопротивлением деформации, приходится прокатывать е меньшими обжатиями или использовать для этого более мощное оборудование и т. п.

Сопротивление деформации в большей степени зависит от химического состава стали. Влияние химического состава стали на сопротивление деформации складывается через изменение его механических свойств (пределов прочности и текучести), а также через изменение коэффициента трения.

Пластичность металлов и сплавов определяется растяжением (удлинением и сжатием), скручиванием, ударным изгибом, осадкой, прокаткой на клин.

Показатели пластичности следующие: при ратяжении — относительное удлинение δ, % и относительное сжатие ψ, %; при ударном изгибе — ударная вязкость ан,Дж/м2; при скручивании — число кручений до излома; при осадке и прокатке на клик — относительное обжатие ∇h/h0.

При растяжении образцы устанавливают в зажимах машины для испытания на разрыв и растягивают при все увеличивающейся нагрузке до полного разрыва.

При этом испытании определяют временное сопротивление σв, Па, и предел текучести σт, Па, которые имеют большое значение при определении сопротивления металла деформации.

Испытания производят прн различных температурах (например, от 20° до 1300°С). Испытание на растяжение отвечает условиям, соответствующим линейному напряженному состоянию.

На рис. 48 приведены кривые относительных удлинений δ и сжатия ψ сплава, испытанного при температурах от 20° до 1100°С.

Кривые показывают, что при 700°С оба показателя пластичности имеют наименьшее значение.

При дальнейшем повышении температуры удлинение и сжатие возрастают, достигая при 1000 °С таких же значений, как и при комнатной температуре, и значительно превышая их при более высоких температурах.

Показатели пластичности, полученные методом растяжения, дают важные характеристики пластичности сплавов.

При сравнении между собой кривых удлинения и сжатия различных сплавов или одного и того же сплава, выплавленного различными способами можно установить, какой сплав или плавка обладает большей или меньшей пластичностью и каковы вообще пластические свойства данной стали или сплава.

Следует отметить, что показатели пластичности, полученные методом растяжения, не дают возможности в достаточной мере точно определить температуру горячей деформации (прокатки, ковки, прессования).

При испытании на ударный изгиб образцы квадратного сечения с надрезом посередине длины нагревают до температуры испытания. Излом образцов производят на копре.

На рис. 49 приведена кривая ударной вязкости aн одного сплава, по которой можно установить, что наилучшей температурой деформации сплава является 1150—1200°С.

Испытание на скручивание производят на приборе, снабженном электрической трубчатой печью. Один конец образца закрепляют неподвижно, другой вращается от соответствующего привода. Образец при заданной температуре подвергают скручиванию до излома.

Чем выше пластичность, тем больше число скручиваний на 360° до излома выдерживает металл. На рис. 50 приведены кривые, полученные испытанием на горячее скручивание стали марок 15, 40ХН, У10.

По этим кривым можно установить температуру нагрева металла, при которой достигается наивысшая пластичность.

При испытаниях методом прокатки на клин используют образцы, изготовление до требуемых размеров отливкой, прокаткой или ковкой из слитков. Относительное обжатие, при котором начинается нарушение сплошности, представляет собой предел пластичности металла в данных условиях. Исследуя пластичность металла по методу прокатки на клин в широком интервале температур, можно получить полную характеристику пластичности металла с любыми природными свойствами при прокатке его со свободным уширением, т.е. при самых неблагоприятных условиях деформации.

По результатам исследования пластичности методом прокатки на клин можно установить температурный режим начала и конца прокатки и допустимые обжатия.

ПОИСК

Инертные компоненты угольной шихты содержатся в виде естественных минеральных веществ, а также в виде специальных добавок, например, коксовой пыли.

Минимальный предел пластичности и вспучиваемости, необходимый для спекания этих инертных компонентов, очевидно, несколько выше предела, необходимого для спекания двух угольных зерен между собой. [c.182] Растягивающие напряжения.

Коррозионное растрескивание обнаруживается у материалов, подверженных действию статических напряжений. Это могут быть внешние напряжения или остаточные (внутренние), возникшие в результате термообработки, сварки или механической обработки.

Источником напряжений могут быть также продукты коррозии, собирающиеся в зазорах и щелях конструкции, где они по мере увеличения своего объема расклинивают металл, вызывая локальный рост напряжений до величины, близкой к пределу пластичности (00,2). [c.450]

W А V F максимальная текучесть. дел/мин предел пластичности, «С [c.51]

Для органического и органоминерального сапропеля РЬ 30 %, ЬЬ Я 80 %. При В < О получают твердую массу, из которой можно приготовить порошок. При О < В < 1 материал является пластичным, а при В > 1 — текучим.

Следовательно, условие В < О является необходимым для получения порошкообразного материла, эквивалентного условию W < РЬ, т. е. влажность продукта численно должна быть меньше предела пластичности сапропеля (30 %).

Так, например, исследования показывают, что сапропель, высушенный до 35 % (зольность 30 %), имеет показатель консистенции [c.159]

Таким образом, пока напряжение х не превысило предела пластичности Хо, материал вообще не деформируется прн достижении критического значения х он начинает течь со скоростью, определяемой Т]пл. Возможны сочетания закона (1.50) и закона неньютоновского течения [c.28]

- Допускаемое давление в пределах пластичности определяют из условия прочности по формуле [c.35]

- Допускаемую сжимающую силу в пределах пластичности находят из условия прочности [c.37]

- Допускаемый изгибающий момент в пределах пластичности рассчитывают из условия прочности [c.38]

Расчет гладких конических обечаек, нагруженных наружным давлением. Формулы расчета применимы при условии < 75°. Толщину стенки приближенно определяют по формулам (3.10) и (3.11) с последующей проверкой по формуле (3.12). При этом допускаемое наружное давление в пределах пластичности рассчитывают из условия прочности по формуле 2 [а] [c.54]

МИ состояниями сГв и Ор.

При относительно высоких температурах для полимера в высокоэластическом состоянии наблюдается диаграмма растяжения (кривая 3), напоминающая кривую растяжения пластичного металла.

В качестве предельного напряжения здесь вводится предел пластичности ап, выше которого наряду с нарастанием высокоэластической деформации наблюдается и вязкое течение полимера. [c.63]

На рис. 7.1 область VI соответствует пластическому состоянию полимеров. В области пластического состояния от температуры пластичности до температуры текучести Гт при напряжениях, меньших предела пластичности Стп, разрушение происходит [c.239]

Эти релаксационные механизмы, связанные с межмолекуляр-иыми взаимодействиями, наблюдаются и выше температуры пластичности Тп (см. рис. 7.1), но только при напряжениях меньших, чем предел пластичности Оп- При температурах выше температуры текучести Тт при всех напряжениях а>0 наблюдается только вязкое течение. [c.242]

В процессе производства сосудов давления опасность возникновения таких чешуйчатых трещин появляется во время приварки к толстостенным обечайкам несквозных штуцеров или других деталей.

Поскольку использование в толстостенных сосудах сквозных штуцеров связано с риском образования трещин в процессе термообработки после сварки, для сосудов этого класса обычно применяют несквозные штуцера.

В то же время для предотвращения чешуйчатых трещин необходимо регламентировать нижний допустимый предел пластичности в направлении толщины листа или применять сталь, подвергнутую вакуумной дегазации. [c.223]

Механические свойства металла или сплава определяются такими параметрами, как прочность при растяжении, предел упругости и предел пластичности. Для высоких температур необходимо считаться еще с одним параметром — сопротивлением ползучести.

Ползучестью называется непрерывная пластическая деформация материала под действием приложенного напряжения, ведущая к разрыву (разрушению) материала.

Ползучесть, проявляющаяся у стали при температурах выше 400 °С, имеет особое значение для лопаток и других важных элементов газовых турбин, для частей реакторов, для находящихся под нагрузкой элементов печей. [c.74]

Испытания на растяжешм проводились до полного разрушения образцов. Сопоставление рельефа амплитуд гармонических составляющих с диаграммой нагружения образцов из этих металлов показывает, что предельным состояниям материала образца пределу пластичности и пределу прочности [c.68]

Регуляторами или модификаторами называются вещества, которые при содержании в полимернзуемой смеси даже в небольших количествах заметно увеличивают пластичность получаемых сополимеров и их растворимость в бензоле, что имеет большое значение для улучшения обрабатываемости каучуков. Применяя подходящие регуляторы и соответствующую дозировку их, можно регулировать в широких пределах пластичность получаемых каучуков. [c.646]

Постепенное оводнение глин, переход их от твердых и хрупких тел через пластичные пасты к жидко-текзгчей консистенции характеризуется изменениями физико-механических свойств системы и широким диапазоном градаций каждого из переходных состояний.

Так, область пластичных паст охватывается известными критериями Аттерберга (нижние и верхние пределы пластичности, пределы усадки, липкости, текучести).

Эти критерии, как и ряд других влажность размокания, число пластичности, максимальная молекулярная влагоемкость, — являются эмпирическими, зависящими от развития структурообразования в системе. [c.35]

Таким образом, если Журков с сотр. [3.1, 3.2] считает, что кинетика разрушения твердых полимеров в основном определяется разрывом химических связей, то Шишкин [3.30] полагает ответственными за кинетику разрушения и прочность полимеров межмолекулярные силы.

Для высокопрочного состояния полимеров это физически обоснованно, так как высокие значения прочности могут превышать значения пределов пластичности этих материалов, как это имеет место в неорганических стеклах в квазихрупком и тем более в пластическом состоянии.

Отличие заключается лишь в том, что в неорганических стеклах ответственными за прочность и пластичность являются одни и те же химические связи (в силикатных стеклах вязкое течение является химическим течением материала), а в линейных полимерах ответственными за пластичность (вынужденную высо-коэластичность) являются силы межмолекулярного взаимодействия, а за прочность могут быть ответственными (могут яв- [c.49]

При горении капли подвод тепла к нех увеличивается и темп прогрева капли возрастает в 5—6 раз (см. рис. 5. 63).

Значительный подвод тепла к капле от зоны горения интенсифицирует пре-враш,ение смол в асфальтены, разложение асфальтенов с образованием кокса и, наконец, при достаточно высокой температуре капли крекинг-смол и асфальтенов.

Вследствие этих процессов происходит частичное или полное ококсовывание капель. Ококсовы-вание поверхности тормозит испарение капли, но одновременно увеличивает темн ее прогрева, что способствует ускорению процессов крекинга асфальто-смолистых веш еств в жидкой фазе с паро- и газовыделением.

Обильное паро- и газовыделепие приводит к набуханию капель в пределах пластичности оболочки, затем давление внутри капли повышается, что вызывает выброс паро- и газообразных, а возможно, и жидких компонентов или разрыв капли на части. [c.367]

Тип плас-тицировап-пого каучука Продолжительность обработки, мин Пределы пластичности [c.308]

Хенлейн и Томас при своих измерениях проводимости расплавленных стекол также ни разу не обнаружили точки агрегации на кривых зависимости проводимости от температуры. Наоборот, Бари и Херберт эмпирически определили некоторую точку при температуре 700—ilOOO° как верхний предел пластичной выработки стекла при вязкости 1Ю пуаза. [c.210]