- Что такое дефекты сварных соединений

- Виды дефектов сварочных швов

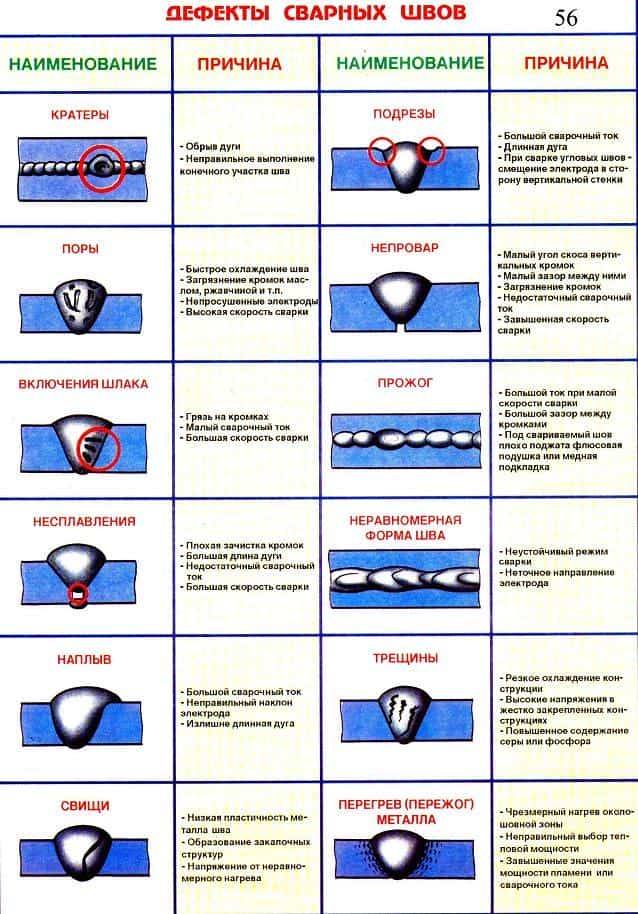

- Характеристики и причины основных дефектов сварки

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Пористость

- Посторонние включения

- Причины появления дефектов

- Методы выявления дефектов

- Способы устранения дефектов

- Методы контроля сварных соединений

- Заключение

- Дефекты литья

- Классификация дефектов отливок

- Пригар

- Приливы

- Дефекты поверхности

- Трещины

- Газовые дефекты

- Изменение структуры металла

- Внутренние дефекты

- Причины возникновения дефектов

- Способы исправления литейного брака

- Исправление дефектов сварных соединений

- Какие дефекты возникают при сварочных работах

- Методы обнаружения дефектов

- Устранение дефектов сварки

- Особенности исправления дефектов

- Интересное видео

- Исправление дефектов сварки

- Виды дефектов

- Наружные дефекты

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Трещины (горячие и холодные)

- Поры

- Способы исправления дефектов

- Вместо заключения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки.

Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами.

Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

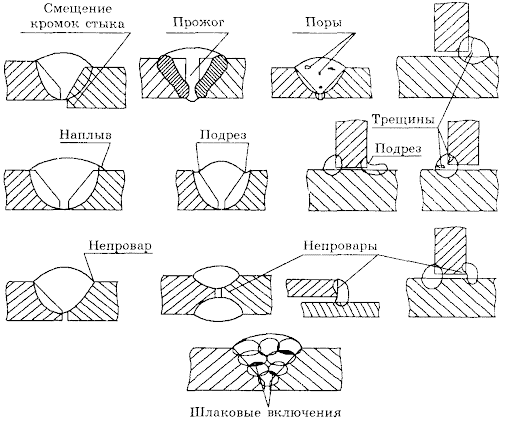

Виды дефектов сварочных швов

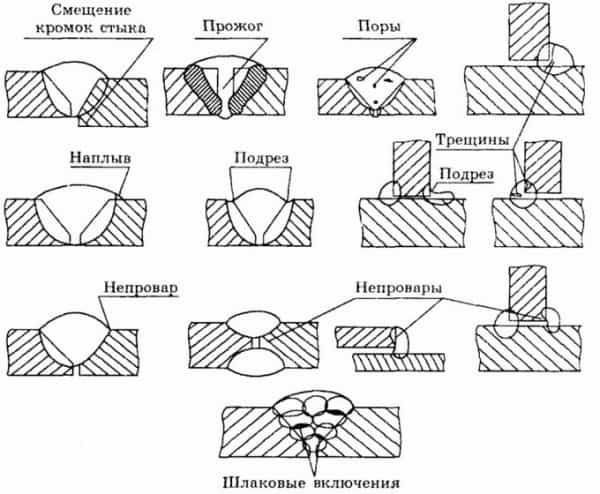

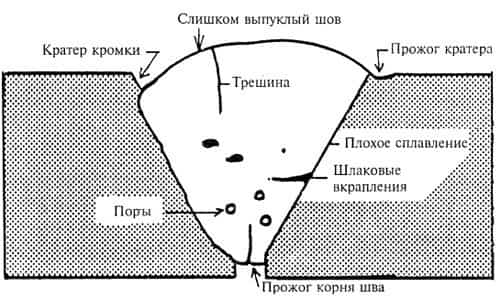

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

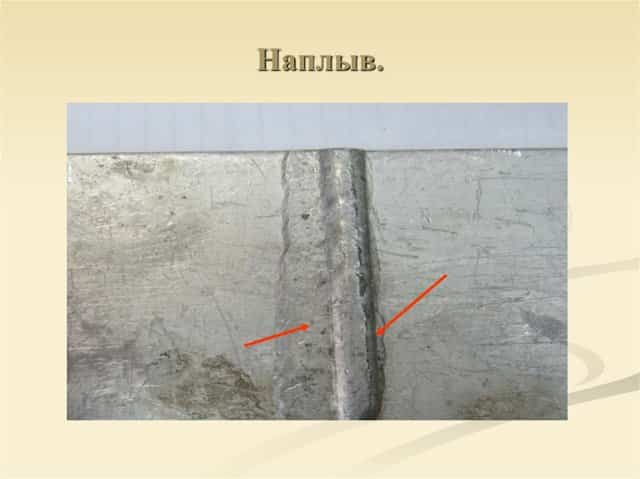

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

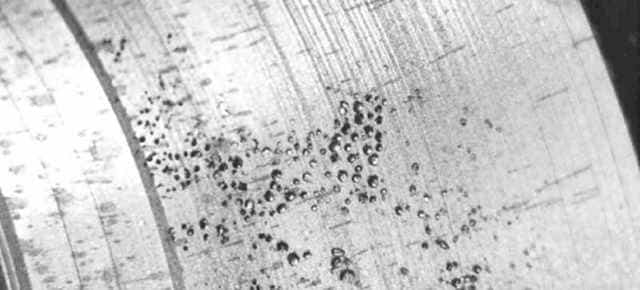

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Дефекты литья

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.

Дефекты литья

И с первых же отливок мастеров-металлургов начали преследовать дефекты литья. В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

Классификация дефектов отливок

- В современной металлургии существует несколько классификаций брака при литье.

- В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

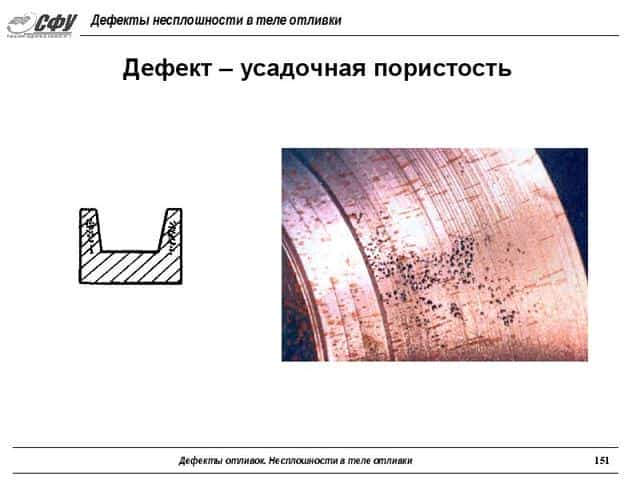

Внутренние дефекты

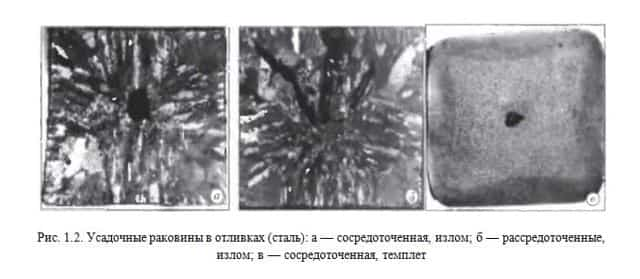

Усадочная пористость

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

Дефект при усадки металла при кристаллизации

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Способы исправления литейного брака

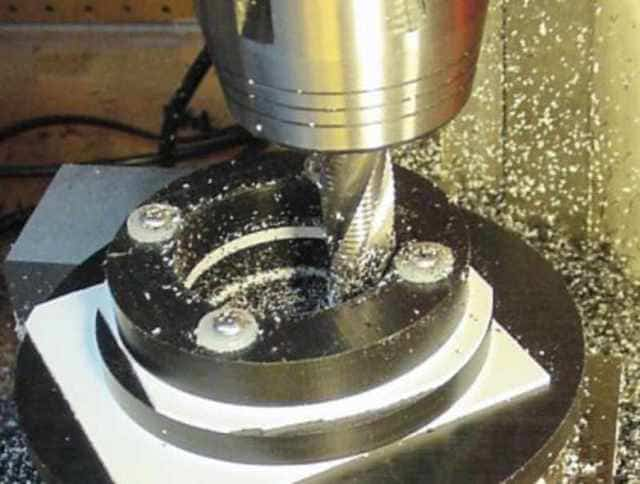

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Фрезерная обработка брака литья

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Исправление дефектов сварных соединений

Сварка — один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали.

В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- дефектоскопия. На наличие недостатков указывает изменение цвета сварного соединения после контакта поверхностей со специальным идентифицирующим составом, например, керосином;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

В стальных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой или строжкой, после чего эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при этом выполняется наплавка по всей длине дефекта. При исправлении неровностей и наплывов механическим способом нужно следить за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

Интересное видео

Исправление дефектов сварки

Дефекты в сварном шве могут не просто ухудшить внешний вид соединения, но и снизить его эксплуатационные характеристики. Чтобы обнаружить дефекты можно использовать различные методы контроля качества: от простейшего визуального осмотра шва, до применения рентгена или ультразвукового оборудования.

Но что делать, если швы оказались дефектными после проведения контроля качества? Обязательно ли утилизировать детали с дефектными швами? Вовсе нет. В этой ситуации поможет исправление дефектов сварки. Далее мы подробно расскажем, какие существуют дефекты сварных швов и способы их исправления.

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Режимы сварки полуавтоматом в среде защитных газов

Прожоги

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении.

Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва.

Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов.

Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

Внутренние дефекты

Трещины (горячие и холодные)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

Поры

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва.

Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

Чтобы избежать образования пор нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер.

Способы исправления дефектов

Мы вскользь уже упоминали, какие бывают способы устранения дефектов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещин. Если трещины крупные, то их нужно банально заварить. А чтобы во время сварки трещина не увеличилась в размерах нужно сделать сквозные отверстия на расстоянии пол сантиметра от концов трещины.

Далее трещину нужно разделать V или X-образно. Разделка проводится с помощью пневматического зубила или газового резака. Можно также использовать воздушно-дуговой резак. Далее разделанную трещину нужно зачистить и заварить.

Разделка кромок под сварку

В некоторых случаях концы трещины можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь примерно одинаковую температуру и на концах бывшей трещины не будет остаточного напряжения. Все эти рекомендации подходят только для сварки наружных трещин.

Если у шва есть внутренние небольшие трещины, непровары или шлаковые включения, пережженные места, то эти участки нужно просто вырубить или выплавить и после заново заварить. Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Иногда во время исправления дефектов сварщик по неопытности может деформировать металл. Для решения этой проблемы существуют механические и термические методы устранения дефектов сварных швов.

Для механической правки используют домкрат, пресс, молоты и прочие подобные инструменты.

Механическая правка используется редко, поскольку она очень трудоемкая и часто приводит к образованию новых дефектов, вроде трещин и сколов.

А вот термический метод правки используется куда чаще. Технология крайне проста: деформируемую часть металла нагревают с помощью газовых горелок до той температуры, пока металл не станет пластичным. Затем металлу дают остыть. В ходе остывания в нагретых участках возникает обратное напряжение, которое выпрямляет металл.

Также есть ряд очевидных способов предотвратить образование дефектов еще перед сваркой.

Чтобы дефекты не образовывались нужно четко соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех или иных работ, выбирать качественные комплектующие, учитывать физико-химические свойства свариваемого металла и правильно настраивать режим сварки. Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Вместо заключения

Вот и все, то мы хотели рассказать вам о дефектах и способах их устранения. Исправление дефектов сварки — дело несложное, но требующее знаний и опыта.

Мы, конечно, рекомендуем отправлять дефектные детали в брак, но если партия небольшая и важно каждое изделие, то можно прибегнуть и к устранению дефектов. Существуют различные дефекты и способы их устранения, у каждого способа есть свои достоинства и недостатки. В некоторых случаях дефектов настолько много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что сначала у вас будет много дефектов, поскольку сварка требует опыта и навыков. А вы когда-нибудь исправляли дефекты у сварных швов? Расскажите об этом в х ниже. Желаем удачи в работе!