- Упрочнение

- Применение

- Лазерное упрочнение металлической поверхности

- Лазерная закалка металла: технология, плюсы и минусы

- Суть процесса лазерной закалки

- Применение поверхностной лазерной закалки

- Минусы технологии

- Технология лазерной закалки

- Лазерная термообработка IPG Photonics Corporation

- Лазерное упрочнение металлов Состояние и перспективы

Яшкова, С. С. Лазерное поверхностное упрочнение / С. С. Яшкова. — Текст : непосредственный // Молодой ученый. — 2017. — № 1 (135). — С. 99-101. — URL: https://moluch.ru/archive/135/37955/ (дата обращения: 01.07.2022).

В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла.

В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером.

В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток.

Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию.

Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

Для снятия напряжений чаще всего изделия из титана подвергают отжигу.

Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию.

Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет.

Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии.

Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники.

Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками.

В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал.

В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду.

Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е.

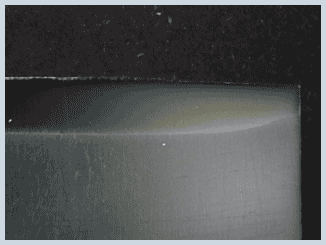

в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее.

Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства.

Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы (Рис. 3).

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода.

В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем.

Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Литература:

- Gao P. F., Fan X. G. & Yang, H. (2017). Role of processing parameters in the development of tri-modal microstructure during isothermal local loading forming of TA15 titanium alloy. Journal of Materials Processing Technology, 239, 160–171. http://doi.org/10.1016/j.jmatprotec.2016.08.015

- Wang, Z., Wang, X. & Zhu, Z. (2017). Characterization of high-temperature deformation behavior and processing map of TB17 titanium alloy. Journal of Alloys and Compounds, 692, 149–154. http://doi.org/10.1016/j.jallcom.2016.09.012

Основные термины (генерируются автоматически): лазерное упрочнение, дополнительная обработка, лазер, металлическая поверхность, сложная форма, слой, химико-термическая обработка.

Поглощение лазерного излучения — это важная составляющая при обработке поверхности, которая зависит от: температуры и длины волны излучения, а также свойств

Эффективный способ упрочнения обработки поверхностного слоя оборудования легкой промышленности.

плазменное упрочнение, плазменная обработка, деталь машин, обработка плазмой, оплавление поверхности, поверхность детали, стоимость процесса, упрочнение, упрочненный слой.

Наиболее перспективным методом является лазерная обработка поверхностей, имеющая ряд преимуществ

Лазерное термическое упрочнение, по сравнению с традиционными методами термообработки, отличается низкими удельными энергозатратами, возможностью локального…

Наиболее широко применяются: методы поверхностной закалки; различные химико—термические методы обработки (цементация, азотирование, борирование и т. д

Перспективным методом технологии упрочнения деталей является лазерное напыление.

Лазерная обработка представляет собой воздействие лазерного луча испускаемого лазером на металлическую поверхность и является эффективным и перспективным методом повышения износостойкости металлорежущего инструмента.

В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

‒ для деталей из термически и химико—термически обработанных сталей (У10А, У12, Х12, Х40, аустенитной 12Х18Н9Т и др.), так как применение других методов…

В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

‒ отсутствуют термические дефекты; ‒ стабильны процессы обработки, обеспечивающие стабильное качество поверхности

– процесс лазерной обработки имеет высокую технологичность и отсутствие вредных

Шастин В. И. Патент № 2478028 Способ лазерной наплавки металлических поверхностей, 2017.

Упрочнение

Физико-механические свойства поверхностных слоев, упрочненных лазерным излучением, связаны с высокими скоростями нагрева и охлаждения.

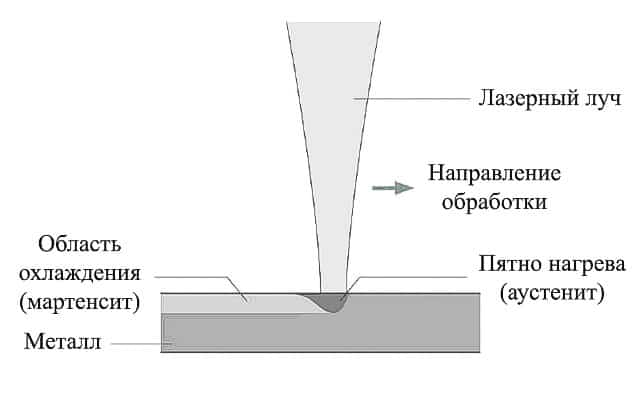

Упрочнение материалов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка с высокой скоростью в результате теплоотвода тепла во внутренние слои металла. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

В результате специфических тепловых процессов на поверхности обрабатываемых деталей возникает мелкодисперсная приповерхностная структура. На обрабатываемой детали образуется своеобразная скорлупа, с повышенными прочностными характеристиками.

Важнейшим преимуществом этой технологии является то, что поверхностное термоупрочнение на глубину 0,1 – 0,5 мм осуществляется за счет структурно-фазовых изменений поверхностных слоев исходного материала путем управляемого воздействия на обрабатываемую поверхность готовой детали лазерным излучением специализированного для этой технологии лазера без какой-либо наплавки, без оплавления поверхности, без нарушения макро- и микрогеометрии и, соответственно, без необходимости какой-либо последующей обработки. Широкое применение лазерная поверхностная обработка находит для повышения долговечности, надежности деталей различных машин и приборов во многих отраслях промышленности: химическом машиностроении, автомобильной промышленности, судостроении, авиастроении и т. д.

Применение

Лазерное упрочнение инструментальной оснастки и режущего инструмента

Лазерное упрочнение позволяет снизить в 3—4 раза износ инструмента путем повышения его поверхностной твердости при сохранении общей высокой динамической прочности, повышения теплостойкости, снижения коэффициента трения пары режущий инструмент — заготовка. Упрочнение может проводиться по передней или задней поверхности, а также одновременно по двум поверхностям.

Внедрение технологии лазерного упрочнения инструмента из сталей с пониженным содержанием вольфрама позволяет помимо повышения его стойкости значительно сократить расход дефицитной быстрорежущей стали.

Лазерное упрочнение приводит к повышению износостойкости штампов в 2 раза и более. Упрочнение пуансонов обычно проводиться по боковым поверхностям. При этом возможна многократная переточка пуансонов. При упрочнении по передней поверхности после очередной переточки кромки требуется повторная лазерная обработка.

Эффективно применение лазерного излучения для повышения работоспособности породоразрушающего инструмента для машин горнодобывающей промышленности. Здесь применение лазерной обработки приводит к росту износостойкости резцов комбайнов в 2—3 раза.

Изготовление коленчатых валов

В автотракторостроении лазерное упрочнение применяется для повышения износостойкости распредвалов, коленвалов, шестерен заднего моста, рабочих поверхностей клапанов, клапанных седел, поршневых канавок, компрессионных колец, рычагов и других деталей. В нефтепромысловом оборудовании лазерное упрочнение применяют для повышения усталостной прочности резьбовой части замковых соединений.

Лазерное упрочнение металлической поверхности

Почти все виды механической обработки поверхности металлической детали, известные в настоящее время, приводят к снижению усталостной стойкости поверхности.

Шлифовка, фрезеровка и токарная обработка — все эти операции являются причиной накопления усталостных растягивающих напряжений, что и является следствием снижения усталостной стойкости.

Компенсировать эти негативные явления можно наклёпом.

Наплавка энергией луча порошков с высоким содержанием карбида вольфрама

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет.

Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии.

Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу – использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники.

Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками.

В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал.

В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение – это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду.

Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т.е.

в сторону металла, упрочняя его таким образом. Т.к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм).

Лазерная установка, подходящая для упрочнения деталей в промышленном масштабе, должна иметь общую производительность обработки не менее 1 м²/час, что эквивалентно энергии импульса более 100 Дж. Средняя мощность установки в этом случае может достигать 1 кВт. Впервые лазер для промышленного наклёпа был разработан в 1999г. в США.

Этот аппарат позволял получить энергию импульса в 100Дж и был собран на неодимовом стекле. Конструкция его была чрезвычайно сложной, использовалась анаморфотная сферическая оптика, активный элемент размером 1х40×14 cм³. На нём можно было вести обработку деталей пятнами площадью по 1 см² (при производительности 3000 см²/час).

Стоимость этого оборудования составляла несколько миллионов долларов. Через некоторое время начали появляться установки для лазерного наклепа и в других государствах, однако это были менее производительные установки.

Например в России в то время создали лазер с энергией в 50Дж и площадью обработки 0,5 см², стоимость его была на порядок ниже американского аналога.

Сегодня разработчики решают задачу повышения производительности лазерного оборудования для упрочнения, для чего необходимо увеличивать частоту подачи импульсов. Эта задача решается одновременно с удешевлением конструкции, ведь подобное оборудование носит не только прикладной характер, но и общепромышленный.

Некоторыми профильными институтами предпринимались попытки замены лазера с неодимовым стеклом на более дешёвые лазеры из группы Nd:YAG. Однако лучевая прочность кристаллов из таких лазерах относительно низкая, и поднять её пока не удаётся.

Конструктивная особенность таких лазеров не позволяет встроить в них достаточный по размерам активный элемент.

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее.

Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства.

Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы.

Единственным недостатком, который может наблюдаться при использовании нескольких небольших лазерных пучков по сравнению с одним большим – возможная неоднородность распределения твёрдости по обрабатываемой поверхности (при обработке малыми пучками некоторые участки поверхности могут быть пропущены), однако эта проблема решается точным позиционированием каждого пучка и соответствующим контролем обработки. Именно на этом принципе «распределения» и создаются сегодняшние лазеры для упрочнения металлических поверхностей.

Конечно, сегодняшние лазерные установки для упрочения являются скорее диковинкой для промышленности в целом. Они дороже традиционных систем с «бомбардировкой стальными шариками» и сложнее в обслуживании.

Однако, старые системы невозможно модернизировать для получения более глубокого слоя обработки, а работа над лазерными упрочнителями продолжается, уже сегодня передовые образцы лазерных упрочнителей превзошли по параметрам обработки «шариковые» системы, и работа ведётся дальше.

Разработчики утверждают, что когда ввод в эксплуатацию подобных систем на производственных участках примет массовый характер (предпосылки к этому уже есть), тогда и лазерное оборудование и его обслуживание будет не дороже привычных сейчас систем.

При перепечатке или копировании этой статьи или отдельных ее фрагментов ссылка на первоисточник обязательна.

Лазерная закалка металла: технология, плюсы и минусы

Лазерная закалка металлов – современная технология, применяемая для упрочнения быстро изнашиваемых изделий. В процессе термообработки меняются свойства материала, он становится более устойчивым к развитию коррозионных процессов, трению и прочим негативным факторам.

Суть процесса лазерной закалки

По сути, оборудование для закалки является генератором световых лучей. Воздействуя на поверхность изделия, часть лазерного потока проникает на небольшую глубину, где поглощается поверхностными электронами. За счет этого температура сплава резко повышается.

Скорость нагрева зависит от теплопроводности металла и интенсивности воздействия лазером. Глубина воздействия составляет 0,1–1,5 мм, для некоторых материалов она может быть увеличена до 3 мм.

Чтобы уменьшить отражение светового потока, зачастую применяются покрытия с низкой отражающей способностью: химические, углеродистые и прочие.

Поэтапно закалка лазером выглядит следующим образом:

-

Поверхность материала нагревается до показателя, близкого к температуре плавления, – 900–1300 оС.

-

В процессе нагрева атомы углерода в металле начинают менять свое положение, в результате чего запускается процесс аустенитного превращения.

-

Когда определенная зона разогревается до установленной температуры, луч сдвигается и обрабатывает следующую область.

-

По мере перемещения светового луча металл практически моментально остывает, эффект самоохлаждения не позволяет ему вернуться к первоначальной структуре.

В результате этого на поверхности образуется мартенсит (игольчатые зерна, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе), и прочность материала значительно повышается. Лазерная поверхностная закалка – управляемый процесс, который можно использовать для деталей любой конфигурации.

Применение поверхностной лазерной закалки

Лазером закаляют поверхности таких материалов, как:

- конструкционная и инструментальная сталь;

- науглероженная и азотированная сталь;

- серый чугун;

- чугун с шаровидным и пластинчатым графитом.

Главным условием для проведения термической обработки является наличие в составе достаточного количества углерода – не менее 0,22 %.

Лазерная закалка стали широко применяется в разных сферах промышленности и сельского хозяйства для придания прочности изделиям, которые работают при повышенных нагрузках и подвергаются преждевременному износу. Это могут быть:

- цилиндрические детали – валы, кольца, втулки;

- режущие кромки ножей;

- медицинские инструменты;

- резьбовые поверхности насосно-компрессорных труб;

- штампы, ударопрочные подшипники.

Технология используется для обработки многих других узлов и компонентов, которые применяются в машиностроительной и химической промышленности.

В результате теплового воздействия на поверхности металлических изделий образуется высокодисперсная структура, которая прочнее основного материала в 2–4 раза. Перед закалкой лазером не требуется проводить сложную предварительную обработку или прогревать деталь: ее сразу помещают в оборудование и подвергают тепловому воздействию. Технология имеет и другие преимущества:

- термообработке можно подвергать детали, имеющие миниатюрные размеры и сложную форму – цилиндрическую, коническую, сфероидальную и пр.;

- оператор имеет возможность точечно регулировать температуру лазерного воздействия и его продолжительность;

- выдержка необходимой температуры длится от 0,01 до 10 секунд, то есть на обработку детали средних размеров уходит в среднем 30–90 секунд (при использовании других методов упрочнения требуется гораздо больше времени на нагрев и охлаждение);

- обработанные детали не нуждаются в финишной шлифовке;

- в процессе обработки не выделяются вредные вещества, за счет чего воздействие на окружающую среду минимально;

- по сравнению с другими технологиями упрочнения закалка лазером требует меньшего количества энергоресурсов, что положительно сказывается на себестоимости обработки;

- современное лазерное оборудование оснащено мощными системами охлаждения, что позволяет ему беспрерывно работать на протяжении длительного периода времени;

- для внесения изменения в работу техники не требуется много времени на перенастройку, достаточно нажать несколько кнопок.

По сравнению с другими видами термообработки (воздействием током высокой частоты, электронагревом, закалкой расплавом и прочими) закалка лазером – не объемный, а поверхностный процесс. Время нагрева и охлаждения минимальны, поэтому изделия сохраняют физические параметры, а риск их повреждения или деформации полностью отсутствует.

Минусы технологии

Несмотря на то что лазерная термообработка имеет множество преимуществ, она не универсальна и не способна полностью заменить комплексную химико-термическую и объемную термическую обработку, а также методы локальной термической закалки.

Зона воздействия ограничивается доступом луча к поверхности, хотя сегодня этот недостаток успешно нивелируется путем использования гибких оптоволоконных систем. Глубина закалки зависит от свойств металла и в большинстве случаев не превышает 1,5 мм – этого недостаточно для качественного упрочнения элементов определенных механизмов и оборудования.

Сами технологические комплексы имеют высокую стоимость, поэтому многие малые и средние предприятия не могут позволить себе их приобретение.

Если вас интересует такая услуга, как лазерная закалка стали, обращайтесь в наш производственно-внедренческий центр «Лазеры и Технологии».

Мы выполняем комплексную металлообработку более 15 лет и располагаем высокотехнологичным оборудованием, которое позволяет изготавливать как крупные партии товаров, так и обрабатывать единичные изделия.

Наш штат состоит из опытных специалистов, которые выполняют заказы любой сложности.

Технология лазерной закалки

Один из методов поверхностной обработки материалов — лазерная термическая обработка (закалка).

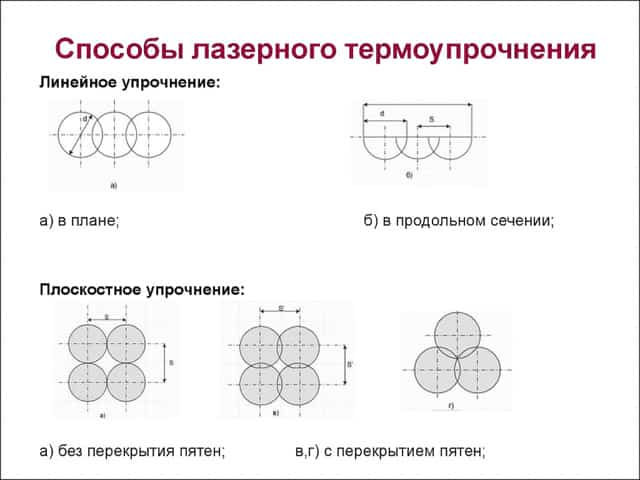

Лазерная закалка основана на быстром нагреве зоны обработки выше температуры фазового перехода и последующем охлаждении за счет теплоотвода во внутренние объемы материала. В результате в поверхностном слое образуется специфическая высоко-дисперсная структура, имеющая микротвердость в 2—4 раза превышающую твердость основы.

Лазерную закалку обычно делают при 1 000 – 10 0000 Вт/см2. При этом сам процесс закалки происходит за счет интенсивного отвода тепла вглубь металла — процесс самозакалки.

Лазерная закалка различных сталей

Заэвтектоидные стали рекомендуется упрочнять используя режимы, обеспечивающие получение структур с нерастворёнными карбидами, т.е. процесс лазерной термообработки необходимо проводить с наибольшими скоростями охлаждения.

Для этих сталей эффективной считается импульсная закалка с оплавлением поверхности. В среднеуглеродистых легированных сталях типа 40Х, 38ХМ, 65Г, при обработке с минимальным оплавлением, твердость получается выше, чем в среднеуглеродистых сталях без легирующих элементов.

Для получения наибольшей твердости в высоколегированных сталях, рекомендуется упрочнять их при малой длительности лазерного излучения.

Высоколегированные инструментальные стали типа Х12 и Р18 рекомендуется обрабатывать в узком интервале режимов лазерной обработки, при которых в мартенсите содержится достаточное количество углерода, а растворение карбидов находится в начальной стадии.

При лазерной термообработке чугунов образуется зона оплавления и зона закалки, а переходная зона выявляется редко. При обработке с оплавлением, графит растворяется в расплаве, а после охлаждения в зоне оплавления формируется структура белого чугуна. Упрочнять чугуны следует при невысокой плотности и небольшой скорости обработки.

Эксплуатационные преимущества лазерной закалки

Эксплуатационные преимущества лазерной закалки сталей основываются на комплексном улучшении износостойкости, теплостойкости, триботехнических и механических свойств поверхностного слоя. В таблице приведены результаты испытаний на изнашивание стали ШХ 15 в зависимости от вида химико-термической обработки.

| Обработка | Линейный износ образца, мкм | Относительная стойкость образца | Суммарный линейный износ пары трения, мкм |

| Объемная закалка (HRC45) | 23,0 | 0,087 | 46,43 |

| Лазерное термоупрочнение (НRC60) | 2,45 | 0,816 | 54,96 |

| Карбидизация (HRC61) | 2,00 | 1,0 | 54,17 |

| Борирование (HV1600) | 3,00 | 0,667 | 72,00 |

| Азотирование (HV1000) | 2,66 | 0,752 | 112,66 |

Лазерная закалка позволяет снизить износ в парах сухого трения и абразивно-масляной среде.

Таким образом, наименьший износ в исследованных условиях изнашивания получен после лазерного термоупрочнения и карбидизации.

Однако с точки зрения энергетических затрат, а также затрат на расходные материалы, трудозатрат, длительности технологического цикла лазерная обработка является наиболее эффективным методом упрочнения.

Лазерная термообработка IPG Photonics Corporation

- Лазеры являются превосходным источником тепла для

- упрочнения металлических компонентов для

- предотвращения износа поверхности при

- сохранении физико-химических свойств

- основного материала исключая

- необходимость использования

- закалочной среды.

| Лазерная термообработка, также известная как лазерное поверхностное упрочнение, представляет собой процесс модификации поверхности, используемый для увеличения износостойкости или продления срока службы элементов, начиная от бытовых приборов до деталей для сборки автомобилей и оборудования для тяжелой промышленности, и транспорта. Лазерное упрочнение (закалка) чаще всего используется для стальных и чугунных материалов. Лазеры преобразуют целевые области на металлических деталях путем контролируемого местного нагрева при сохранении металлургических свойств основного материала. Поглощение зависит от типа материала, содержания углерода, микроструктуры, состояния поверхности, размера и геометрии и, как правило, ограничивается поверхностным слоем. Глубина упрочнения (закалки) от 0,2–3,0 мм. Нагретую область можно контролировать с помощью оптики, формирующей луч. В результате лазерная термообработка обеспечивает производителям точный и контролируемый процесс изменения их оснастки и оборудования для повышения износостойкости. |  Поперечное сечение вала, упрочненного (закаленного) лазером Поперечное сечение вала, упрочненного (закаленного) лазером |

| Лазерная закалка с помощью волоконного лазера 6 кВт компании IPG, предоставленного PRECO | Типичные скорости процесса находятся в диапазоне от 10 до 150 см в минуту. Глубина упрочнения (закалки) будет уменьшаться по мере увеличения скорости. Достижимая глубина будет зависеть от состава сплава. Типичная ширина значений прохода, достигаемая с помощью легкодоступного оборудования, составляет от 0,5 мм до 5 см. Большие или меньшие значения возможны при использовании специализированных установок. Выбор режима работы лазера для упрочнения (закалки) во многом зависит от самой детали. Для упрочнения (закалки) требуются непрерывные лазеры, например для закалки токопроводящей дорожки (печатного проводника) во многих промышленных инструментах. Для некоторых сложных деталей требуются импульсные лазеры, например YLPN Мега импульсные иттербиевые импульсные лазеры компании IPG. Большинство лазеров с ближней ИК областью спектра можно использовать для упрочнения (закалки) различных металлов и сплавов, а основным параметром для отверждения материала до желаемой глубины и твердости является мощность лазера. Материалы на основе железа легко поглощают длину волны 1 микрон, исключая необходимость предварительного нанесения покрытий на абсорбирующие части, как при использовании СО2 лазеров. |

| Диодные лазеры и высокомощные волоконные лазеры компании IPG используются для тепловой обработки. Их преимущества заключаются в более высокой выходной мощности, гибкости доставки луча по оптоволокну, компактном размере, высокой надежности за счет горячего резервирования и более высокой степенью преобразования электрической энергии в оптическую, превышающие эти показатели у диодных лазеров киловаттного класса. |

Лазерное упрочнение металлов Состояние и перспективы

Прогресс в частоте повторения и энергии импульса мощных твердотельных лазеров позволяет рассматривать возможность их использования и для упрочнения металлов. Первые эксперименты по упрочнению металлов методом лазерного наклепа имели место больше чем 30 лет назад.

Однако, только сегодня – с появлением высокомощных моноимпульсных лазеров с высокой частотой повторения – этот метод начинает конкурировать с методами наклепа стальными шариками.

Лазерный наклеп уже используется в автомобильных, медицинских и авиационных отраслях промышленности.

Одно из первых применений наклепа лазера было в авиационной промышленности для упрочнения турбинных лопаток.

Наклеп применяется также в других отраслях, например для упрочнения протезных коленных и бедренных имплантантов в медицине.

В автомобильной промышленности лазерный наклеп применяется для обработки коробки передач и шасси, что позволяет производить более легкие корпуса с очевидными сокращениями потребления топлива и т.д.

Лазерный наклеп использует импульсы с высокой интенсивностью ~1091010 Вт/см2, чтобы создать мощную ударную волну в материале. Обрабатываемая область, рис. 1, покрыта двумя различными слоями: поглощающим лазерный свет и прозрачным (обычно вода).

Лазерная энергия, поглощаемая поверхностным слоем, быстро испаряет его, но слой воды предотвращает расширение пара, направленное наружу. Это вызывает ударную волну, которая, проходя через материал, производит пиковые давления в несколько ГПа (~10 кбар).

Пластическая деформация, вызванная ударной волной, создает сжимающие остаточные напряжения, которые могут простираться больше чем на 1 мм по глубине, делая материал более стойким к усталости и коррозии.

Практически глубина 1 мм может быть расценена как максимум достижимой глубины сжимающего напряжения при лазерном наклепе, при типичной глубине 0.25 мм для обработки деталей методом холодной ковки.

Лазерная система, подходящая для наклепа на индустриальном уровне (скорость обработки свыше 1 м2/час), требует при энергии импульса >100 Дж и длительности 10–30 нс средней мощности в диапазоне от сотен ватт до киловатта. В Лоуренсовской национальной лаборатории, США, в 1999 г. был разработан первый полупромышленный 100 Дж лазер на неодимовом стекле для упрочнения наклепом (рис. 2).

Чрезвычайно сложный, с использованием обращения волнового фронта и крупногабаритной анаморфотной асферической оптики (активный элемент 1х14×40 cм3), лазер позволяет производить обработку деталей пятнами размером ~1 см2 с частотой до 2 Гц, обеспечивая производительность свыше 3000 cм2/час, при смене ламп накачки через 104 вспышек. Стоимость такого лазера составила несколько миллионов USD.

Вскоре в ряде стран, а также и в нашем институте, были созданы лазеры для наклепа на неодимовом стекле с энергией ~50 Дж, достаточно малогабаритные (активный элемент ~ 2 см, обработка деталей пятнами ~0,5 см2) и относительно дешевые (рис. 3).

Результаты лазерного упрочнения жаропрочных сплавов большими пятнами (Ж 5–6 мм) представлены на рис. 4.

Поскольку предел прочности на разрыв титановых сплавов много выше алюминиевых, упрочнение титановых сплавов требует более интенсивного облучения. На рис.

4 С представлено распределение твердости образцов из Тi сплава ТС6, которые были обработаны пучком Ж5 мм с энергией до 50 Дж. После наклепа твердость поверхности увеличилась с HV325 до HV385.

После лазерного наклепа не наблюдалось искажений формы или трещин в зоне обработки. Средняя величина остаточных напряжений в титановых сплавах ~300 MПa, в алюминиевых ~200 MПa.

Для того чтобы поднять производительность процесса лазерного упрочнения (увеличить частоту следования импульсов), были предприняты попытки заменить лазеры на неодимовом стекле на Nd:YAG лазеры.

Однако, на порядок меньшая лучевая прочность кристаллов Nd:YAG при ограниченной апертуре активных элементов не позволяют сегодня надеяться на достижение высокой средней мощности при большой энергии луча (таблица 1).

Также вряд ли может помочь лазерному упрочнению Nd:YAG керамика, которую можно изготовлять в достаточно больших размерах. Высокое сечение вынужденного перехода ограничивает предельные габариты активного элемента изза вероятности возбуждения ASE и, соответственно, энергию излучения.

Однако процесс упрочнения металла идет эффективно не только при облучении пучками больших размеров с энергией ~ 45Дж, но и при облучении малыми пятнами Ж1,5 мм с энергией 3 Дж (восемь перекрывающихся пучков) (рис. 4 D).

Средняя твердость в зоне наклепа выше HV360, максимальная твердость достигала HV400.

Несколько менее однородное распределение твердости по сечению зоны облучения по сравнению с облучением большим пучком говорит о необходимости более точного выставления пучков.

Таким образом, для наклепа можно использовать лазер с большой частотой повторения импульсов, хотя и с относительно небольшой энергией, для облучения малыми пятнами (?23 мм) с энергией 510 Дж и с перекрытием пучков.

Перспективным лазером для наклепа может стать разработанный в ИЛФ мощный Nd:YAG лазер с ламповой накачкой (рис. 5), с энергией излучения 12 Дж при длительности импульса 10 нс, работающий на частоте 100 Гц с эффективностью 2,4% (А.Ф.Корнев, Семинар HiPER, г. Нижний Новгород, ноябрь, 2009 г.).

Этот лазер может быть положен в основу создания промышленной установки лазерного наклепа.

Профессор В.А. СеребряковИнститут лазерной физики ФГУП «НПК «ГОИ им. С.И. Вавилова»199034 С.Петербург Биржевая линия 12Тел. (812) 3285734факс (812) 3285891

Email: los_spb@mail.ru