- Виды

- Агрегаты с горизонтальной подвижной пилой

- Оборудование с подвижным столом

- Станки с вертикальной пилой

- Как выбрать модель

- Модели

- MJ-45KB-2

- JTS-315SP SM

- WoodTec PS 45

- Altendorf F 45

- Filato Fl-3200B

- ITALMAC Omnia-3200R

- Стоимость оборудования

- Как сделать форматник своими руками

- Обзор рынка форматно-раскроечных станков

- Основные характеристики форматно-раскроечный станков

- Обзор популярных моделей форматно-раскроечный станков

- Как выбрать форматно — раскроечный станок

- Классификация форматно – раскроечных станков

- Устройство форматно – раскроечного станка

- Станина

- Рабочие столы форматно – раскроечного станка

- Каретка форматно – раскроечного станка

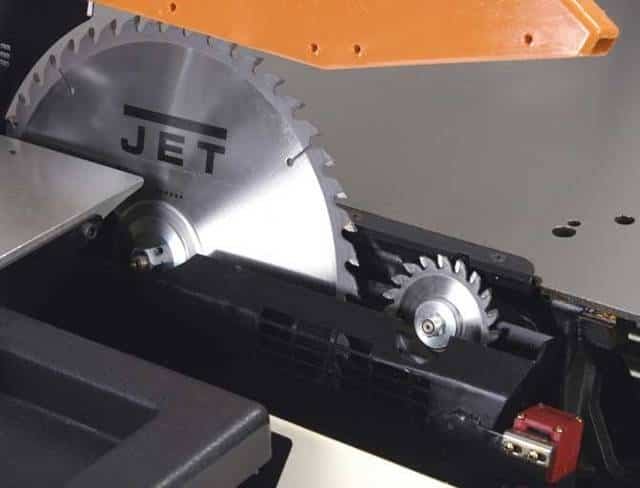

- Пильный узел форматно – раскроечного станка

- Линейки и упоры

- Пульт управления форматно – раскроечного станка

- В заключении

- Назначение форматно-раскроечного станка

- Описание форматно-раскроечного станка и сфера его применения

- Оборудование для раскроя

- Форматно-раскроечные станки горизонтальные

- Форматно-раскроечные центры с ЧПУ

- Форматно-раскроечные станки вертикальные

- Двухсторонние форматно-раскроечные станки

- Вклад участников

- Назначение форматно раскроечного станка

- Как выбрать форматно-раскроечный станок

- Критерии выбора форматно-раскроечного станка, Технологии и статьи

Содержание: [скрыть]

- Что представляет собой станок

- Агрегаты с горизонтальной подвижной пилой

- Оборудование с подвижным столом

- Станки с вертикальной пилой

- Как выбрать модель станка

- Наиболее популярные модели

- Стоимость оборудования

- Как сделать форматник своими руками

При массовом изготовлении мебели необходимо оборудование для раскроя листового материала. Для этого используются различные форматно-раскроечные станки.

Виды

Классификация:

- агрегаты с горизонтальной подвижной пилой;

- устройства с подвижными столами;

- вертикальные форматно-распиловочные станки.

Агрегаты с горизонтальной подвижной пилой

Оснащены подвижной кареткой с дисковой пилой. Плита фиксируется в горизонтальном положении. Оборудование используется для раскроя мебельных деталей разного формата.

Оборудование с подвижным столом

Дисковая пила находится в стационарном положении. Плита на столе надвигается на пилу. Иногда стол — две параллельные шины. Столешница, оснащенная электроприводом, перемещается по специальным каткам. Оборудование используется для раскроя широкоформатных заготовок, небольших деталей.

Станки с вертикальной пилой

ДСП помещается на вертикальный стенд. Циркулярная пила двигается вверх-вниз. Настраивать станок просто. Часто применяется на больших мебельных предприятиях.

Все пильные устройства оснащены узлами подрезки. Это исключает появление сколов, обеспечивает чистоту распила, без повреждений верхнего ламинированного слоя заготовки.

Как выбрать модель

Критерии:

- производительность — количество метров распила в час или за рабочую смену;

- максимальная и минимальная площадь обрабатываемых поверхностей;

- простота настройки, эксплуатации агрегата;

- наличие производственных площадей для размещения оборудования;

- качество, надежность механизма;

- затраты на эксплуатацию, обслуживание оборудования;

- цена.

Модели

Описание некоторых моделей раскроечных механизмов.

MJ-45KB-2

Подходит для средних и мини-производств по изготовлению корпусной мебели. Мощная сварная станина обеспечивает точное вхождение пилы в тело плиты, гасит вибрацию силового оборудования. Пильный узел может работать под наклоном 45°. Станок кроит ДСП, МДФ, ЛДСП и некоторые другие материалы. Прост в обслуживании, работе.

JTS-315SP SM

Станок JET JTS-315SP SM — многофункциональный компактный агрегат весом 50 кг. Оборудование удобно для оснащения небольших мастерских. Станина — массивный чугунный стол. В комплекте поставляется второй дополнительный стол. Это обеспечивает работу агрегата без вибраций.

Пильный узел приводится в рабочий режим асинхронным однофазным электродвигателем. Это позволяет подключать станок к бытовой электросети.

Достаточный запас мощности не вызывает перегрев двигателя.

Максимальный диаметр фрезы — 250 мм. Глубина распила — до 70 мм. Для выреза пазов меняют положение дополнительного стола.

Недостаток конструкции — трудности обработки листового материала большой площади.

WoodTec PS 45

Агрегат WoodTec PS 45 предназначен для продольных, поперечных и угловых распилов ЛДСП, МДФ, массивных древесных заготовок. Раскрой производится с предварительной подрезкой нижней кромки. Это исключает появление сколов на поверхности материалов.

Пильный узел помещен в литой чугунный корпус — процесс распила не подвержен воздействию вибрации. Станок имеет раздельные приводы: основной и вспомогательный, вращающий подрезную фрезу.

Микрометрическая настройка упрощает фиксацию параллельного упора. Точность — до 0,8 мм.

Максимальный ход подвижного стола — 3200 мм. Пила наклоняется до 45°. Пильный диск диаметром до 350 мм обеспечивает высоту пропила до 75 мм. Размер рабочего стола (1200×650 мм) позволяет изготавливать вертикальные стенки корпусной мебели. Общий вес установки — 880 кг.

Altendorf F 45

Модель выполняет чистовые продольные, поперечные и угловые разрезы облицованных плит. Станок имеет электромеханическую регулировку высоты и угла наклона главной пилы.

Высокая точность обработки обеспечивается встроенной роликовой тележкой и круглыми направляющими каретки.

С 2006 года фирма Altendorf выпускает новое поколение станков, имеющих усовершенствованные пильные суппорта и шпиндельные узлы подрезного механизма. Система управления позволяет производить высококачественный раскрой плит.

Максимальная высота пропила — 200 мм. В пильный узел устанавливают главные пилы диаметром от 250 мм до 550 мм. Вес станка — от 870 кг до 1170 кг.

Оборудование используется крупными предприятиями по изготовлению мебели.

Filato Fl-3200B

Выполняет работы по раскрою плитных материалов (ЛДСП и МДФ). Аббревиатура 3200B обозначает наибольшую длину пропила в мм.

Удлиненная каретка и широкий стол позволяют устанавливать, передвигать плиты большой площади относительно пильного узла. Узел — основная пила и подрезной диск. Подрезка гарантирует отсутствие появления сколов на поверхности заготовок.

Раскроечный станок с ЧПУ FL выдерживает тяжелый беспрерывный режим работы. Используется производителями массовых серий корпусной мебели, имеет большой запас прочности.

ITALMAC Omnia-3200R

Выполняет распиловку в поперечном направлении и под углом ЛДСП, ДВП, фанеры, других материалов, покрытых шпоном, ламинатом, пластиком.

Модели 3200R устанавливаются на больших предприятиях по производству корпусной и кухонной мебели. Максимальная длина распила — 3200 мм. Оборудование оснащено роликовой кареткой с 4 направляющими балками. Пила помещена в литой стальной корпус. Регулируется подъем, опускание, угол наклона пильного узла. Станок оборудован числовым программным управлением.

Скорость вращения основной и подрезной пилы контролируется с помощью цифровой консоли. Установлен электродвигатель мощностью 0,75 кВт.

Стоимость оборудования

| № | Модель станка | Цена, руб |

| 1 | MJ-45KB-2 | 270 000 |

| 2 | JTS-315SP SM | 50 000 |

| 3 | WoodTec PS 45 | 270 000 |

| 4 | Altendorf F 45 | 570 000 |

| 5 | Filato Fl-3200B | 475 000 |

| 6 | ITALMAC Omnia-3200r | 230 000 |

Как сделать форматник своими руками

Сборка стола с подвижной кареткой обойдется дорого, потребуется много времени. На картинке представлена схема форматного станка.

Самый простой способ — установка на массивном столе стационарного пильного узла. Этапы сборки распиловочного устройства:

- Устанавливается массивный стол, покрытый гладким листовым материалом.

- Снизу на шарнирной подвеске помещается дисковая пила. Нужно, чтобы рабочая часть фрезы через прорезь в столешнице могла выдвигаться вверх.

- В качестве направляющих планок применяются дюралевые профили. В столешнице делают ряд отверстий для установки фиксаторов заготовок.

Источник: https://derevo-s.ru/oborudovanie/stanki/formatno-raskroechnyj-stanok

Обзор рынка форматно-раскроечных станков

В материалах нашего портала мы не однократно рассказывали о различных видах деревообрабатывающего оборудования. Данную статью хотим посвятить ещё одной группе станков, которую без сомнения можно отнести к самой распространенной в мебельном производстве. Речь о форматно-раскроечной технике.

Изготовление высококлассной мебели невозможно без применения качественного оборудования. Этот факт не подлежит сомнению. Как и то, что форматно-раскроечные станки как раз и относятся к такой категории.

Только с их помощью можно распилить практически любой листовой древесный материал, получив при этом идеальные кромки без зазубрин и сколов.

Такое качество работы позволяет сократить производственный цикл, не тратя лишнего времени на дополнительную чистовую обработку заготовок.

Основные характеристики форматно-раскроечный станков

Форматно-раскроечные обрабатывающие центры или, как их ещё по-другому называют, круглопильные станки с наклоняемым пильным диском имеют очень большое количество вариантов исполнения. Рассмотрим основные характеристики форматно-раскроечных станков.

Так, в зависимости от выполняемых задач, они делятся на легкие, средние и тяжелые (индустриальные). По внешнему виду бывают горизонтальные и вертикальные. По типу каретки: шариковые и роликовые. И это ещё далеко не все параметры, по которым их различают.

Связано это, безусловно, с широкими возможностями данных станков. А именно, продольной, поперечной и угловой распиловкой древесностружечных и древесноволокнистых плит, фанеры, ламината, прочих листовых материалов, а также заготовок из массива дерева.

К примеру, модели с горизонтальной конструкцией, оснащенные шариковой кареткой, используются на небольших мебельных предприятиях, где не требуется большая нагрузка на оборудование. Другое дело вертикальные роликовые станки.

Их преимущество, во-первых, в экономии производственной площади благодаря конструкции; во-вторых, в возможности раскроя листов увеличенного размера; и, в-третьих, в выдерживании максимальной точности заданной геометрии, т. к.

у них перемещается пильный узел, а не заготовка.

При выборе режущего центра стоит обратить внимание и на ряд других характеристик. От длины каретки (скользящего стола) напрямую зависит производительность станка. Наличие ребер жесткости позволит значительно увеличить интенсивность нагрузок на аппарат. Большим подспорьем станет и наличие мощных независимых электродвигателей на пильном узле станка. А возможность установки на аппарат дополнительных опциональных элементов позволит расширить количество выполняемых с его помощью производственных задач.

При выборе режущего центра стоит обратить внимание и на ряд других характеристик. От длины каретки (скользящего стола) напрямую зависит производительность станка. Наличие ребер жесткости позволит значительно увеличить интенсивность нагрузок на аппарат. Большим подспорьем станет и наличие мощных независимых электродвигателей на пильном узле станка. А возможность установки на аппарат дополнительных опциональных элементов позволит расширить количество выполняемых с его помощью производственных задач.

Обзор популярных моделей форматно-раскроечный станков

Форматно-раскроечные станки – достаточно сложное и высокоточное оборудование. Поэтому производством этих аппаратов занимаются далеко не все разработчики подобной техники, а преимущественно крупные, зарекомендовавшие себя на мировом рынке станкостроения компании. Рассмотрим некоторых производителей с их моделями форматно-раскроечных станков.

Естественно, в первую очередь обратимся к «колыбели» индустрии – Германии. Местные производители станков по праву считаются лучшими в мире, в том числе в сфере создания обрабатывающих центров. Одной из таких компаний является Martin. Их модель T60A воплощение мечты любого мебельного предприятия.

А все дело в том, что данный станок объединил в себе самые важные характеристики хорошего форматно-раскроечного аппарата: тихая работа пильного диска, точнейшее движение каретки и очень удобная в использовании линейка пильного диска.

Т60А предназначен для штучного и пакетного раскроя плитных материалов, в т. ч. облицованных ламинатом.

Станок идеально подходит для тяжелых условий эксплуатации и по желанию заказчика оснащается двигателем мощностью от 4 до 7,5 кВт с частотой вращения от 2800 до 5000 об/мин.

Длина каретки (3,0-3,7 м) и возможность установки пильного диска (диаметром 250-400 мм), вкупе с его наклоном (0-46°) позволяют выполнять широкий спектр раскроечных задач.

Теперь обратимся к китайскому производителю MJ и его форматно-раскроечному центру 3000Y. Между прочим, сегодня это один из самых популярных аппаратов на рынке деревообрабатывающего оборудования.

Кто ещё может предлагать аналогичный станок для крупносерийного и массового(!) производства всего за 145 тысяч рублей?! И это при том, что он обладает всем необходимым набором характеристик для станка такого класса. То есть оснащен прочным литым корпусом и  надежной роликовой кареткой. Имеет эксцентриковый прижим, поперечную и угловую линейки, телескопическое удлинение, а также удобную регулировку пил.

надежной роликовой кареткой. Имеет эксцентриковый прижим, поперечную и угловую линейки, телескопическое удлинение, а также удобную регулировку пил.

Правда, в отличие от выше описанного немецкого центра, мощность модели из Китая – максимум 4 кВт, а длина каретки – 3 м. Однако это компенсируется частотой вращения – до 7700 об/мин. и наклоном пильного узла до 90°.

Большой популярностью сейчас пользуется форматно-раскроечный станок чешской компании Proma. Модель PKS-315/3000 65000001 широко применяется на российских мебельных производствах, поскольку отличается неприхотливостью в работе и универсальностью.

Центр способен легко раскраивать древесную плиту толщиной до 102 мм с наклоном пильного диска до 45°, что дает возможность использовать его при изготовлении стыковых деталей. Мощность аппарата – 4 кВт с частотой вращения до 8000 об/мин.

Довольно компактные габариты станка совсем не затрудняют обработку с его помощью заготовок большого размера. А чистоту рабочей поверхности обеспечивает подключаемый к нему стружкоотсос. Ну и нужно отдать должное компании-производителю: аппарат имеет весьма достойную комплектацию.

Владислав Пермин, специально для Equipnet.ru

Источник: https://www.equipnet.ru/articles/tech/tech_1474.html

Как выбрать форматно — раскроечный станок

При изготовлении мебельных фасадов из МДФ неотъемлемой частью производственного процесса является раскрой плиты МДФ и прочих плитных материалов. Для небольшого мебельного цеха можно заказать распил у сторонних организаций, однако, для развивающегося предприятия выбор и приобретение форматно – раскроечного станка становится неотъемлемым этапом его деятельности.

Классификация форматно – раскроечных станков

По типу конструкции форматно – раскроечные станки можно разделить на два вида: горизонтальные и вертикальные. Вертикальные форматники заслуживают внимания небольших предприятий с малыми производственными площадями и небольшим объемом производства. Рабочее место станка организуется из расчета его габаритов и проходов для подноса материалов и складирования готовых изделий. К недостаткам вертикального форматно – раскроечного станка следует отнести низкую производительность, малую функциональность и относительно невысокое качество раскроя.

Горизонтальные форматно – раскроечные станки следует разделить на 3 ценовые группы:

1. Станки «эконом-класса». Как правило, они имеют минимальный набор опций, основные узлы и механизмы упрощены, силовые агрегаты рассчитаны на небольшую нагрузку.

2. Станки «бизнес-класса» оснащаются дополнительными узлами и приспособлениями для более эффективной и комфортной работы. Пильные узлы высокой мощности позволяют пользоваться пакетным способом раскроя и выдерживать нагрузки в течение всего времени смены.

3. «Топ-модели» форматно – раскроечных станков воплощают в себе все передовые технические наработки, в том числе системы автоматизации, способны работать в промышленных масштабах и позволяют достигать высоких результатов производительности труда и качества обработки материалов.

Устройство форматно – раскроечного станка

Станина

Основная функция станины – нести на себе основные узлы и агрегаты. Однако, при выборе форматно – раскроечного станка следует уделить внимание ее жесткости и весу, так как именно эти показатели обеспечивают устойчивость станка на бетонном полу. Кроме того, жесткое, массивное основание позволяет гасить вибрации, возникающие при работе.

Большое значение имеет качество подгонки основных элементов конструкции станины и сварных швов, так как впоследствии можно столкнуться с трудностями при выверке каретки или рабочего стола.

Следует обратить внимание на качество обработки сварных швов, углов и кромок металлических частей станины. В процессе ежесменного ухода или ремонта не зачищенный заусенец способен нанести серьезную травму обслуживающему персоналу станка.

Рабочие столы форматно – раскроечного станка

Рабочая поверхность форматно – раскроечного станка состоит из основного стационарного рабочего стола, подвижного рабочего стола и 1-2 вспомогательных столов.

Неподвижный рабочий стол крепится на верхней части станины, изготовлен из чугуна и должен иметь отполированную, искусственно состаренную поверхность, исключающую повреждение ламинированных пластей плитных материалов.

К нему могут крепиться вспомогательные столы, выполненные из менее жестких материалов, позволяющие поддерживать длинные и широкие детали, исключая возможности их прогиба.

Подвижный рабочий стол крепится на каретке и перемещается вместе с ней и по ней, выполнен в виде жесткой конструкции из облегченных материалов и должен иметь дополнительные возможности крепления фронтальной линейки для раскроя деталей с непрямыми углами. При выборе форматно – раскроечного станка следует обратить внимание на величину прогиба стола, возникающего при движении каретки.

Основным параметром рабочих столов остается ширина. От размера левого подвижного стола зависит возможность предварительного «обгона» полноформатных листов ДСП или МДФ. От величины правый стационарного стола с боковым подвижным упором – ширина отрезаемых заготовок.

Каретка форматно – раскроечного станка

От устройства каретки зависит качество раскроя и точность размеров заготовок. Для облегчения работы персонала ее изготавливают из легкого алюминиевого сплава. В зависимости от типа используемых подшипников существует два основных вида кареток: шариковые и роликовые. Каретки на шариковых подшипниках меньше подвержены налипанию пыли и грязи на трущиеся элементы. Роликовые подшипники выдерживают высокие нагрузки в течение многих лет.

При выборе форматно – раскроечного станка следует уделить внимание длине рабочего хода каретки и возможности раскроя полноформатных плит МДФ, ДВП и ДСП. Дополнительными опциями от производителя могут стать: ручной или пневмоприжим для жесткой фиксации заготовок, возможность фиксации каретки для упрощения загрузки листов, дополнительные кнопки пуска и выключения станка.

Особое внимание следует уделить легкости скольжения каретки. Чем легче ход подвижного стола, тем меньше тратится сил оператора станка, а значит, повышается производительность его труда.

Пильный узел форматно – раскроечного станка

Основной параметр, на который следует обратить внимание – мощность двигателя основной пилы. Для раскроя стандартных типов ДСП достаточно двигателя с мощностью 4 кВт. Для пакетного способа раскроя, а также для обработки 40 мм кухонных столешниц или работы с массивом дерева 4 кВт может оказаться недостаточно.

Подрезная пила используется при форматировании ламинированных материалов для чистой фрезеровки пропила с нижней стороны плиты. Хорошим признаком станет, если доступ к настройкам подрезного узла будет с внешней стороны, легкодоступным для оператора станка. Для подрезной пилы вполне достаточно двигателя мощностью 1 кВт.

При изготовлении мебели актуально делать пропилы под углом от 0 до 45 градусов. В большинстве форматно – раскроечных станков для этого предусмотрена возможность наклона пилы. Некоторые производители станков предлагают агрегаты с возможностью наклона пил от -1 до 46 или от -46 до 46 градусов.

Важно подобрать диаметр используемых пил. Для основных операций с плитными материалами достаточно диаметра 300 мм. Для пакетного раскроя понадобится установка пилы диаметром 400 мм.

Для качественного раскроя плитных материалов с ламинированной поверхностью потребуется функция регулирования высоты пильного диска.

При фрезеровке пазов может понадобиться, чтобы пила полностью убиралась под рабочий стол.

Линейки и упоры

Для того чтобы точно позиционировать обрабатываемую заготовку на рабочем столе форматно – раскроечного станка используют линейки и упоры. От качества их работы зависит точность размеров заготовок на выходе.

На стандартных форматниках используются два вида упоров: боковой и фронтальный. Боковой упор располагается с правой стороны параллельно пильному диску. Он должен свободно скользить на подшипниках по рабочему столу и при необходимости откидываться, чтобы производить крой заготовок большего размера.

Фронтальный упор располагается на подвижном рабочем столе перпендикулярно направлению резания и оснащается линейкой и несколькими откидными упорами. Он должен поворачиваться относительно оси каретки для выполнения резов под углом. Для облегчения работы оператора станка упоры должны быть изготовлены из алюминиевого сплава.

Шкалы на линейках лучше чтобы были гравированными и хорошо проглядывались при различных углах зрения. Некоторые производители в качестве дополнительной опции предлагают упоры с цифровой индикацией.

Пульт управления форматно – раскроечного станка

В зависимости от насыщенности станка теми или иными опциями пульт управления может состоять как из нескольких кнопок включения и выключения основных узлов, так и электронной системы управления с выводом всех показателей на дисплей.

На современных автоматизированных станках с цифровым управлением настройка для работы с различными материалами производится несколькими нажатиями кнопок. При этом устанавливается скорость вращения, высота и угол наклона основной пилы, регулируется подрезной узел.

На экран дисплея можно выводить карты раскроя и контролировать порядок их выполнения.

Кроме того, цифровое управление параметрами основных узлов форматно – раскроечного станка позволяет значительно упростить процедуру их настройки и сократить время при смене инструмента.

В заключении

При выборе форматно – рпаскроечного станка следует учитывать, что он должен проработать не менее 5 лет без существенного ремонта и замены основных узлов и агрегатов.

Поэтому у поставщиков следует уточнить их обязательства и гарантийные сроки эксплуатации. По возможности сравнить работу нескольких различных станков.

Навести справки на тематических форумах о качестве и надежности работы выбранных моделей и их поставщиков.

Другие статьи…

Источник: https://mastermdf.ru/stati/79-kak-vybrat-formatno-raskroechnyj-stanok.html

Назначение форматно-раскроечного станка

На сегодняшний день есть несколько видов форматно-раскроечных станков. То есть, это горизонтальный и вертикальный станок.

При помощи такого станка, можно не только быстро, но также и точно разрезать, распилить листы фанеры, ДСП, МДФ под тем или иным углом.

Кроме того, благодаря тому, что глубина распила большая, есть отличная возможность обрабатывать несколько плит в одно и тоже время.

Выбирая станок для работы, очень важно обратить внимание на саму конструкцию и функциональность станка. То есть, в станке есть станина, на которой крепятся основные элементы и механизмы. Как считают сами специалисты, чем жестче будет станина, тем надежнее будет рез. Жесткость станины зависит от того, какой будет ее вес.

Чем толще станина, тем лучше она поглощает вибрацию, при этом колебания практически можно исключить. Так же очень важен и пильный узел, который, в свою очередь состоит из нескольких пильных дисков.

Первый диск, это подрезной, который находится спереди и имеет небольшой диаметр. Он нужен, для того чтобы предварительно подпилить заготовку. Второй диск нужен, для того чтобы полностью распиливать материал.

От того, каким будет размер диска, зависит и глубина распила. И еще один важный элемент станка, это рабочие столы.

Основной рабочий стол, должен быть неподвижным, так как на нем и располагается пильный узел. Второй стол, уже является подвижным, и его используют, для того чтобы подавать тот или иной материал на сам диск для дальнейшей обработки.

И, есть еще один стол, который нужен, для того чтобы поддерживать отрезанные части и, к тому же, он является дополнительной опорой для деталей.

Это все детали, о которых должен знать практически каждый человек, который занимается работой на станке.

Все станки, изготавливаются только для работы профессионалов, потому к каждому из них есть свои рекомендации по использованию. И так, есть три разновидности, это легкие станки, которые по своей конструкции легкие и доступные по цене.

Они рассчитаны на работу, максимум в 5 часов. Такие станки подойдут в столярную мастерскую, но не для больших производств. Есть станки, которые называют средние. Они могут работать в течении 8 часов или даже 10 часов.

В них есть практически все, что может понадобиться среднестатистическому производству. И тяжелые станки. Они созданы конкретно, для высокотехнологических промышленностей, оборудованы по последнему слову техники.

Их можно использовать в течении двух рабочих смен и не бояться, что они выйдут из строя. Для предприятий, где объем работы огромный, это отличный инструмент.

Распил ДСП на заказ в Москве, можно найти практически на любом предприятии. Но мы вам рекомендуем для начала зайти на сайт http://www.dspkomplekt.ru/raspil_dsp.html. здесь вы найдете всю самую необходимую информацию, которая может вам только понадобиться. То есть, это и стоимость заказа, сроки выполнения заказа и многое другое. Для того чтобы обо всем знать, нужно советоваться с профессионалами, а эта компания, это именно то, что вам нужно.

Источник: http://www.stanki.name/stanok_statya_naznachenie_formatno-raskroechnogo_stanka_110.html

Описание форматно-раскроечного станка и сфера его применения

| Описание форматно-раскроечного станка и сфера его применения. Форматно-раскроечные станки относятся к категории профессионального деревообрабатывающего оборудования. Их подразделяют на три категории: легкие, средние и тяжелые. Основным критерием, по которому определяется принадлежность того или иного станка к одной из них, является допустимое время непрерывной работы: для легких оно составляет не более 5 часов, для средних – 8–10 часов, для тяжелых – две рабочие смены (16 часов). Что касается основных характеристик этого оборудования, то к ним относится мощность, максимальная длина распила и частота вращения пильных дисков. Форматно-раскроечные станки являются одной из наиболее распространенных разновидностей деревообрабатывающего оборудования, которое находят широкое применение в мебельном производстве. С их помощью осуществляется поперечная и продольная распиловка таких материалов, как фанера, ДСП, МДФ, ДВП, ПВХ, искуственный камень, щиты древесины, в том числе и предварительно облицованных шпоном, ламинитом, пластиком, и т.п. Форматно-раскроечные станки с технической точки зрения относятся к такой группе деревообрабатывающего оборудования, как круглопильные станки с наклоняемым пильным диском. Конструктивно они состоят из следующих основных узлов и агрегатов: станины, пильных узлов, рабочих столов, кареток, упоров и линеек. Станина представляет собой основание, к которому осуществляется крепление всех остальных частей данного оборудования. Специалисты утверждают, что чем она массивнее и устойчивее, тем большую точность и чистоту реза выдаёт станок. Дело в том, что станины, обладающие большой массой и прочно закрепленные на основании, эффективно поглощают вибрации, неизбежно возникающие в процессе функционирования станка, вследствие чего обеспечивается ровный ход его движущихся частей. Пильные узлы форматно-раскроечных станков состоят из двух пильных дисков: подрезного и основного. Диаметр подрезного невелик, устанавливается он непосредственно перед основным, а его функцией является предварительное подпиливание облицовочного покрытия, чтобы избежать образования на нём сколов. Полная распиловка материала осуществляется основным пильным диском. В большинстве моделей форматно-раскроечных станков имеется возможность регулировки наклона пильных узлов в пределах от 0° до 45°. Это оборудование оснащается, как правило, тремя рабочими столами. Первый из них является неподвижным и служит для крепления пильного узла. Второй предназначен для крепления заготовки, он подвижен и с его помощью производится подача материала к пильным дискам. С помощью третьего рабочего стола поддерживаются отрезаемые части, кроме того, его можно использовать в качестве дополнительной опоры для заготовки. Такой узел форматно-раскроечного станка, как каретка, предназначен для того, чтобы осуществлять перемещение подвижного стола по направляющим. Считается, что наилучшим материалом для его изготовления является алюминий, поскольку этот металл и его сплавы имеет небольшой вес, а это означает, что для передвижения стола не потребуется прилагать излишних усилий. На рабочих столах форматно-раскроечных станков располагаются упоры и зажимы, при помощи которых заготовки закрепляются в необходимом для их распиловки положении. Перед тем, как производить раскрой материала, он устанавливается на подвижный стол вплотную к упору, который с помощью линейки устанавливается на требуемом расстоянии от места распила. После этого запускается пильный узел, а стол передвигается по направлению к нему, в результате чего и происходит распиловка. |

Источник: http://artmachines.pro/state/opisanie-formatno-raskroechnogo-stanka-i-sfera-ego-primeneniya.html

Оборудование для раскроя

Предназначено для продольного и поперечного раскроя пиломатериалов, раскроя и форматной обрезки щитовых заготовок, в том числе с удалением свесов после их облицовывания, а также для раскроя полноформатных плит на заготовки заданного размера.

Оборудование для раскроя бывает разных типов. Различают горизонтальные и вертикальные форматно-раскроечные станки, двухсторонние станки, раскроечные центры с ЧПУ и без него.

Выбор того или иного оборудования зависит от задач решаемых на производстве с помощью этого оборудования. В этой статье мы последовательно рассмотрим виды оборудования для раскроя и принципы работы каждого типа.

Форматно-раскроечные станки горизонтальные

Назначение: Форматно-раскроечные станки широко используются в мебельном производстве.

Производит продольный, поперечный, а также распиловку под углом пиломатериалов, древесностружечных и древесноволокнистых плит, фанеру и любых листовых материалов, облицованных шпоном, ламинатом, пластиком.

Форматно-раскроечные станки имеют основную пилу и подрезную с попутным направлением вращения, что обеспечивает высокое качество пропила.

Принцип работы:

Современные форматно-раскроечные станки имеют две пилы основную и подрезную.

За счет того, что направление вращения подрезной пилы попутное с направлением движения раскраиваемого материала и ширина пропила на несколько десятых миллиметра больше основной пилы, вращающейся навстречу, образуется чистый без сколов пропил.

Современный станок состоит из неподвижной станины со стационарными пилами и подвижной каретки на которую укладывается раскраиваемый материал и перемещается в направлении реза.

Станки оснащаются всевозможными дополнительными устройствами (прижимы механические, пневматические , различные электронные устройства для настройки размеров и т.д.) для удобства работы и расширения возможностей оборудования.

Производят форматно-раскроечные станки во многих странах Европы и Азии с различными характеристиками и надежностью.

Фото станков:

Работу форматно-раскроечного станка можно посмотреть по ссылке.

Форматно-раскроечные центры с ЧПУ

Назначение: Форматно-раскроечный центр с ЧПУ предназначен для раскроя пакета облицованных или не облицованных плит ДСтП, МДФ, ДВП и других плитных материалов в автоматическом режиме с помощью запрограммированной карты раскроя. Программа позволяет осуществлять оптимизацию любых карт раскроя. Форматно-раскроечные центры с чпу используются, как правило, на крупных производствах массового выпуска корпусной мебели.

Принцип работы:

Форматно-раскроечные центры с ЧПУ состоят из рабочего стола на котором располагается плитный материал.

Стол представляет собой тумбы, оборудованные шариковой опорной поверхностью (распиливаемый материал опирается на многочисленные шарики находящиеся под давлением воздуха), за счет чего массивный пакет возможно легко перемещать по поверхности стола не повреждая сам материал.

Плитный материал базируется по упорам, прижимается балкой к опорной поверхности(балка надежно фиксирует материал от перемещения по столу), затем происходит пиление пакета материала, перемещающейся пильной кареткой. Пильная каретка представляет собой узел из подрезной и основной пилы для чистого резания материала.

Перемещение и базирование материала осуществляется автоматически с помощью упоров и пневматических зажимов, управляемых программой оптимизации раскроя. Загрузка плит осуществляется вручную на центрах с передней загрузкой или автоматически на центрах с задней загрузкой. Весь процесс распила управляется программой оптимизации раскроя, позволяющей увеличить полезный выход заготовок и снизить процент потерь материала.

Производят форматно-раскроечные станки во многих странах Европы и Азии с различными характеристиками и производительностью.

Фото станков:

Работу форматно-раскроечного станка можно посмотреть по ссылке.

Форматно-раскроечные станки вертикальные

Назначение: раскрой плитных пиломатериалов. Данные станки используются при производстве корпусной мебели, в деревообрабатывающей и других отраслях промышленности.

Форматно-раскроечные станки чаще всего имеют горизонтальную компоновку основных функциональных механизмов. Именно такая компоновка отвечает за ряд недостатков.

После каждого реза плитного (листового) материала каретка должна возвращаться вхолостую, за счет этого происходит значительная потеря производительности. Станки с горизонтальной компоновкой имеют большие габариты, а значит, занимают немалую площадь. Одна установка позволяет производить либо продольные, либо поперечные резы листового материала, т. е.

нет возможности осуществлять и продольные, и поперечные резы попеременно.

Принцип работы:

Такие недостатки устранены в форматно-раскроечных станках, в которых компоновка узлов вертикальная. Чтобы раскроить плиту на форматно-раскроечном станке с вертикальной компоновкой узлов, необходимо разместить эту плиту в неподвижном вертикальном положении, после чего пильный суппорт будет передвигаться по перпендикулярным осям вдоль распиливаемой плиты.

Из описания преимуществ вертикальной компоновки узлов станка сразу становится ясно, что таким образом станок не будет занимать много места, а значит, налицо экономия рабочих площадей. Но это не единственный плюс подобных установок.

При распиле на станке данного типа распиливаемый материал, как уже было сказано, размещен неподвижно и не перемещается, двигается непосредственно пильный узел, что гарантирует точную геометрию пропила. Добавим еще несколько слов о высокой производительности и надежности станков.

Плюс ко всему, такие станки обеспечивают большую длину пропила, и все это при базовой комплектации (до 4100 мм). Это оборудование находит очень малое применение в силу сложности настройки и малой универсальности (раскрой только плитных материалов под прямым углом)

Фото станков:

Работу форматно-раскроечного станка можно посмотреть по ссылке.

Двухсторонние форматно-раскроечные станки

Назначение:Форматирование (обрезка) в размер клееного столярного щита, фанеры, облицованные плиты (ДСтП, МДФ, ДВП) прямоугольной формы.

Применяются для производства столярно-строительных изделий, производства мебели, производства фанеры и плитных материалов. Станок может быть встроен в поточную линию.

Принцип работы:

Заготовка помещается на высокоточные полированные металлические балки. Подача ее в зону обработки происходит вручную или по запросу станок дополнительно может быть оборудован автоматической моторизированной подачей.

Обрезка осуществляется с помощью двух пильных узлов один из которых (левый) фиксированный, а другой, перемещаясь по двум жестким стальным направляющим, настраивается на нужный размер. При ручной подаче расстояние между пилами отсчитывается по шкале, а при механической – механическим счетчиком.

Для предотвращения сколов при обратном ходе обрезанной заготовки пильные узлы пневматически отводятся на 1 мм в самом конце пиления.

Фото станка:

Работу двухстороннего форматно-раскроечного станка можно посмотреть по ссылке.

Вклад участников

Шмойлов Александр

Источник: https://www.wikipro.ru/wiki/oborudovanie-dlya-raskroya/

Назначение форматно раскроечного станка

Опуликовано: 15.09.2012 Рейтинг:

Загрузка…

Какое оборудование необходимо для качественного производства корпусной мебели? Специалисты сходятся во мнении, что это форматно-раскроечный станок. Если отвечать на вопрос – что главным образом влияет на качество готовой продукции, которую производит мебельная фабрика, то ответ может быть только один – какое производственное оборудование используется при изготовлении мебели.

Оборудование, которое применятся в процессе производства корпусной мебели, должно быть надежным, прочным, точным, поскольку конечная цель производства – выпуск готовой продукции высокого качества. Именно таким оборудованием являются форматно-раскроечные станки.

Они выступают необходимым промежуточным звеном в цепочке производственного процесса изготовления мебели. Их функция состоит в задаче базовых параметров для последующей обработки деталей мебели.

Купить форматно раскроечные станки можно у производителя или его официального дилера.

Как правило, данный вид оборудования используется для раскроя заготовок, имеющих точные геометрические размеры.

При раскрое ламинированной плиты главной проблемой считается вероятность образования сколов на облицовке в той зоне, где выходит зуб пильного диска.

Форматно-раскроечные станки легко справляются с этим. Они оснащены специальным пильным узлом, в котором закреплены два пильных диска.

Первый диск, находящийся ближе к заготовке, носит название подрезного. Его размер достигает 120 мм, а частота вращения в попутном направлении составляет 8000 оборотов в минуту.

Этот диск нужен для того, чтобы пропиливать слой ламината с той стороны, где выходят зубья основного диска, вращающегося во встречном направлении к заготовке и выполняющего основной пропил в плите.

Данная конструкция дает возможность получить чистый и ровный пропил, не испорченный сколами и задирами.

- Иногда форматно-раскроечные станки называют просто раскроечными или форматными. При выборе таких станков необходимо обращать внимание на следующие критерии:

- — каков тип пильной подвижной каретки;

- — каков тип пильного узла;

- — уровень установленной мощности, то есть мощности пилы и мощности подрезной пилы;

- — максимальную длину пропила;

- — удобны ли имеющиеся регулировки;

- — какова масса станка и как сделана станина.

Источник: http://inkar.ru/naznachenie-formatno-raskroechnogo-stanka.html

Как выбрать форматно-раскроечный станок

Сегодня без форматно-раскроечного станка не обойтись в мебельном производстве; востребован он и в других сферах, где надо распиливать различные виды листовых материалов.

Процесс работы станка выглядит следующим образом: заготовку устанавливают к регулируемому упору на левый стол (он подвижный). Отмерив необходимую длину, запускают пильный узел.

Необходимо дождаться, чтобы диск развил нужную скорость оборота, после чего стол сдвигается вперед. Заготовка подается на диск, и от нее отпиливается нужный кусок.

Здесь есть три важных настройки: угол распила, положение заготовки, глубина реза.

При выборе форматно-раскроечного станка учитывается целый набор факторов, среди которых первое место занимают условия, в которых планируется эксплуатировать станок, и масштабы производства, для которого он приобретается. Станок должен выдерживать нужное количество смен без перерыва. Так, мелкое производство потребует станка, который может работать без перерыва восемь часов. Более крупному потребуется и более мощное оборудование.

Функциональность станка напрямую зависит от его конструкции. Станок состоит из следующих частей:

· Основание, или станина. На ней закрепляются все основные элементы станка и его механизмы. От высоты и жесткости станины зависит точность реза. Чем массивней станина, тем она жестче за счет повышенной устойчивости и поглощения вибраций, что обеспечивает ровный ход работы станка и точный распил.

· Следующий важный элемент – пильный узел. Включает в себя два пильных диска: подрезной (небольшого диаметра, предварительно подпиливает заготовку или прорезает облицовочный слой) и основной (распиливает сам материал), от размера которого зависит, насколько глубоким будет пропил. Чаще всего встречаются станки с наклонным пильным углом, способные выполнять рез под нужным углом.

· Подвижный и неподвижный рабочие столы. На неподвижном закреплен пильный узел, подвижный используется для того, чтобы подавать под диск обрабатываемый материал. Чем больше подвижный стол, тем удобнее станок для обработки длинных деталей.

· Есть еще третий (правый) стол, который поддерживает отрезанные части и служит дополнительной опорой детали. Полезен при распиливании больших листов или пакета заготовок.

· Подвижный стол перемещается по специальным направляющим с помощью каретки. Лучше всего если эта деталь сделана из алюминия, как металла с небольшим весом.

· На столах так же размещаются упоры и линейки, с помощью которых можно придать необходимое положение заготовке. Их набор должен соответствовать потребностям вашего производства.

На отечественном рынке можно встретить форматно-раскроечные станки производства Casadei (Италия), Busellato (Италия), Robland (Бельгия), HighPoint (Тайвань) и так далее.

Источник: https://ac-techno.net/poleznye-stati/54-kak-vybrat-formatno-raskroechnyj-stanok

Критерии выбора форматно-раскроечного станка, Технологии и статьи

Из чего же складывается качество станка? В первую очередь — это точность реза.

Немаловажными являются максимальная производительность станка, возможность использования дополнительных инструментов, облегчающих управление станком, а также предельный срок его исправной службы.

Только проанализировав отмеченные составляющие, можно произвести оценку: «дорого» или «дёшево». Поэтому рассмотрим основные характеристики подробнее.

Точность реза

Это главная функциональная характеристика форматно-раскроечного станка, которая определяет точность формы и размеров получаемой детали. В основном точность реза зависит от жёсткости станины, точности базирования узлов (главным образом, каретки и пильного агрегата), их настройки, а также от точности базирования самой заготовки.

Жёсткость станины

Станина является остовом форматно-раскроечного станка, базой, на которую крепятся другие узлы. Точный по геометрии рез может быть получен только с «жёсткой» станиной, которая будет «гасить» возникающие при работе станка вибрации.

В этом случае важную роль играет масса станины (а значит, и станка в целом), более тяжёлые станины лучше поглощают вибрации от агрегатов, что сказывается, кстати, не только на качестве реза, но и на длительности сохранения настроек оборудования.

Кроме того, станина должна обеспечивать устойчивость станка на ровном бетонном полу. Для повышения устойчивости иногда даже используют специальные виброподушки.

Точность базирования узлов

Однако не стоит ориентироваться только на массу форматно-раскроечного станка. Например, ненадёжно или неправильно закреплённые узлы способны свести на нет все преимущества тяжёлой станины.

Так очень важный элемент форматно-раскроечного станка — каретка перемещается по расположенным на станине направляющим.

От надёжности и качества этих направляющих зависит точность хода каретки, а значит, и конечная форма получаемых заготовок.

Сама каретка рассматриваемых станков выполняется в виде консоли с поддерживающей балкой. Как и любой консольный механизм, система каретки с опорной рамой склонна к «прогибу».

Чтобы минимизировать этот эффект, каретки обычно изготавливают из алюминиевого профиля, уменьшая тем самым их массу.

Однако алюминий более пластичен, чем, например, сталь, поэтому для повышения формоустойчивости конструкции её делают с большим числом внутренних перегородок (многокамерные каретки).

Полезно узнать, как крепится пильный узел форматно-раскроечного станка. Если на станине, она будет гасить колебания от двигателя пилы. Если же с нижней стороны неподвижного стола, то необходимо убедиться в том, что вибрации от двигателя не мешают работе: уточнить, достаточно ли массивен стол, а также дополнительно проверить надёжность крепления пильного узла.

Качество реза зависит и от точности настройки подрезного узла. Самое сложное е такой настройке — избежать появления так называемой ступень¬ки при распиле. Хорошо, если есть возможность электронной настройки пильного узла.

Если же способ настройки узла чисто механический, то обратите особое внимание на расположение необходимых регулировок. Желательно, чтобы все они находились на доступной части станины, так как, например, под рабочим столом доступ к ним достаточно затруднён Особенно это важно, если учесть.

что подрезную пилу необходимо затачивать чаще, чем основную.

Точность базирования заготовки

Чтобы размеры распиленной детали точно соответствовали необходимым, важно, кроме правильного крепления узлов, надёжное базирование и плавная подача самой плиты. Плавность хода подвижного стола можно оценить непосредственно при осмотре станка.

Однако качественный подвижной стол сохраняет плавность хода и после 1-2 лет эксплуатации, Поэтому полезно перед покупкой посетить те предприятия, на которых уже длительное время используются такие же или подобные модели станков.

Кстати, такая экскурсия поможет оценить качество не только каретки, но и многих других узлов, а также «из первых рук» узнать о практическом опыте эксплуатации данного оборудования.

Надежное базирование плиты осуществляется с помощью упоров. Они могут выполнять как функцию простого ограничителя движения плиты (например, поперечный упор), так и роль направляющих, вдоль которых происходит перемещение заготовки (продольная опорная направляющая линейка).

Упоры должны надёжно и точно позиционироваться с помощью зажимов. Для точного выставления размера (фиксации упора в определённом положении) направляющие оснащаются линейками.

Способ выставления размера может быть либо чисто механическим («на глаз»), либо с помощью цифровых индикаторов на линейках, которые сводят к минимуму вероятность ошибки оператора.

Для базовых конфигураций станков более типичен механический способ. В этом случае удобно, когда шкала линейки наклонена в сторону оператора, что позволяет легче устанавливать и проверять размер и уменьшает риск ошибки.

Линейки с увеличительными стеклами (линзами) и даже с подсветкой дают оператору возможность лучше разглядеть значение шкапы и точнее совместить положение упора с заданным размером на шкале.

Сами шкапы должны быть гравированные, чтобы они не стирались со временем.

В комплектацию станка может входить также специальная угловая линейка. Она позволяет раскраивать детали под углом без применения линейки поперечного упора, которая устанавливается под прямым углом к линии реза для получения правильной геометрии детали. Но чаще угловая линейка предлагается в виде опции.

И всё же самым лучшим способом оценить точность раскроя является непосредственная проверка возможностей станка в работе. Чтобы не покупать, как говорится, «кота в мешке», можно привлечь специалистов, способных оценить точность реза либо выполнить такую проверку самостоятельно.

Этот тест займёт не более пятнадцати минут, если воспользоваться имеющимся стандартом — «Методы оценки точности и стабильности технологических операций».

Необходимо распилить несколько плит для получения размеров пробных деталей, после чего, применяя методы математической статистики, получить данные для сравнения со стандартом и таким образом определить степень точности работы оборудования. Этот полезный и очень быстрый тест можно провести, приехав в наш демонстрационный зал.

Производительность форматно-раскроечного станка

Оборудование для серийных и более крупных производств рассчитано для работы в две смены, Если в документации к станку рекомендовано его использование не более чем в одну смену (6-8 часов), то такой станок подойдёт лишь для индивидуальных и мелкосерийных производств — его использование при больших нагрузках является нарушением норм эксплуатации.

Важным критерием выбора станка является материал с которым предстоит работать (ДСП, MDF. OSB. фанера и другие), а также тот факт, будут ли плиты облагороженными (облицованными) или нет.

Необходимо определиться и с преобладающими на производстве размерами плит и способом их раскроя: пакетный (раскрой плит в пачках) или же по одной плите.

Недостаточное внимание к этим вопросам повлечёт за собой значительное уменьшение производительности оборудования, снижение качества получаемых деталей и срока службы станка.

Необходимо обратить внимание на максимальную длину пропила каретки, определяющую максимальные габариты распиливаемых деталей.

Самым распространённым значением этого параметра является длина 3200 мм, что связано со стандартными размерами плит и максимальными размерами деталей корпусной мебели.

В связи с последним не стоит забывать, что в большинство российских квартир с типовыми лестничными пролетами и отсутствием грузовых лифтов зачастую невозможно внести столешницу или боковину шкафа длиной более 3000 мм.

Ширина каретки играет важную роль при раскрое крупноформатных плит, Чем шире каретка, тем лучше распределится вес плиты. Ещё один параметр — высота пропила. Для производства мебели чаще всего используются плиты ДСП двух толщин: в Европе 18 и 25 мм, в России -16 и 22 мм.

А это означает, что большая высота пропила будет актуальна, если планируется распиливать плиты пачками (пакетный раскрой).

Отметим также, что высота пропила напрямую связана с диаметром основной пилы,а значит в большинстве случаев распространённого значения диаметра 300 мм вполне достаточно.

Нельзя не упомянуть о двух приспособлениях, полезных при распиле пакетов плит. Первое специальный фиксатор стола каретки в необходимой позиции, который значительно упрощает загрузку листов.

Второе — пневматический прижим, он позволяет надежно «зафиксировать» тяжёлую пачку плит, что оператору вручную сделать практически невозможно. Правда, применение пневмоприжима уменьшает максимальную длину пропила на 100-200 мм.

Важно, чтобы размеру распиливаемых плит соответствовала суммарная площадь столов станка.

Это рабочее пространство складывается в основном из площади неподвижного стола, а также опорного стопа каретки, которая, кроме того, имеет специальную поддерживающую раму, перемещающуюся вместе с ней. Соответственно, чем больше общая площадь поверхности всех этих элементов, тем более крупные и тяжёлые детали можно распиливать на станке.

Используются и другие, дополнительные столы, которые помогают избежать -провисания» плит большого формата, если площади основных рабочих столов все же не хватает.

Например, правый дополнительный (расширительный) стол позволит обрабатывать более широкие детали (продольный упор можно будет перемещать на большее расстояние) Также полезно наличие так называемого приёмного стола «на выходе» заготовки, предотвращающего падение деталей на пол.

Если же форматно-раскроечный станок интегрирован в автоматизированную производственную линию, то роль такого стола может играть приёмное устройство транспортёра, доставляющего деталь к следующему станку для дальнейшей обработки.

Однако нужно помнить о том, что любой дополнительный элемент станка влияет на точность обработки деталей. Это касается и столов, так как позиционировать в одной плоскости большое их число очень сложно.

Поэтому оптимальным специалисты признают вариант, когда площадей основных столов хватает для большинства размеров плит, распиливаемых на станке, а дополнительные столы используются только в случае крайней необходимости.

Выбираемая мощность двигателя основной пилы форматно-раскроечного станка обязательно должна быть согласована с другой характеристикой станка — максимально возможной толщиной пропила, а также с предполагаемой средней плотностью обрабатываемых материалов.

Первый параметр подбирается, исходя из того, как будут раскраиваться плиты на станке: по одной либо пакетами (пачками). В случае пакетного раскроя необходима большая мощность двигателя. А второй параметр уже учитывают сами разработчики пильных узлов, считая максимальной для древесных материалов плотность порядка 800 кг/м 3.

Отметим дополнительно, что большая мощность необходима также при раскрое плит из более плотных материалов. например таких, как ДБСП.

Желательно, чтобы пильный узел предусматривал 2- 3 частоты вращения основной пилы, это даёт возможность одинаково качественно раскраивать различные типы материалов. Так, например, для MDF рекомендуется большая частота вращения, чем для ДСП.

Общий параметр для большинства существующих станков — угол наклона пил. Как правило, пилу можно наклонять на угол от О до 45° (иногда даже от — 45 до + 45°).

Этот показатель важен при изготовлении мебели по индивидуальному заказу, например, из цельной древесины или угловых секций кухонной мебели, когда существует необходимость пиления под углом. В значительно меньшей степени это актуально для пиления плитных материалов из ДСП, MDF и т.

п. Чрезвычайно редко встречающаяся возможность наклона пил в диапазоне от — 46 до + 46° понадобится, например, при необходимости выбора трапециевидных пазов.

Кроме основной, пильный узел станка может обладать подрезной пилой. Она необходима при работе с облицованными плитными материалами. Имея большую частоту вращения и его направление, сопутствующее направлению поступательного перемещения материала, подрезная пипа выбирает в заготовке паз небопьшой глубины и ширины.

После этого основная пила может сделать пропил, не допуская сколов материала при выходе зуба пилы из заготовки Чаше всего пильный узел оснащается двумя двигателями: один для основной пилы, второй-для подрезной. Но иногда для подрезной пилы используют привод основного двигателя.

Само собой разумеется, что в этом случае основной двигатель должен иметь мощность, превышающую стандартную для используемого типа материала.

Кстати, при раскрое облицованных плит важным фактором является качество поверхности неподвижного стола. Чтобы при перемещении по нему облицованных заготовок исключить повреждение их пластей, стол полируют.

Завершая тему, касающуюся производительности форматно-раскроечного станка, отметим, что её снижение может возникнуть в случае простоя оборудования вследствие необходимости замены комплектующих. Чаще всего замены требуют износившиеся приводные ремни двигателей пильного узла.

Если управляющие элементы станка и зажимы на упорах сделаны из пластмассы, то при неаккуратном обращении с ними они быстро сломаются и тоже потребуют замены. Убедитесь в том. что все необходимые комплектующие всегда имеются на складе у поставщика деревообрабатывающего оборудования.

Срок службы форматно-раскроечного станка

Срок исправной службы форматно-раскроечного станка во многом зависит от срока службы его каретки. Каретки различают по тому, какой элемент обеспечивает их перемещение — ролики или шарики. Функционально оба варианта не отличаются друг от друга, и разница между ними может проявиться только при длительной эксплуатации.

Каретки на шариковых подшипниках потенциально более точны, так как шар обладает большим числом степеней свободы и потому позиционирование каретки осуществляется лучше. В свою очередь, конструкции с роликовыми подшипниками потенциально более долговечны при больших нагрузках.

Контакт ролика с направляющей происходит не в точке (как в случае с шаром), а по линии, что равномерно распределяет нагрузку и продлевает срок службы механизма. Поэтому каретки на роликовых опорах чаще используют для более тяжёлых станков, в которых подвижной стол значительно массивнее. Отметим также, что каретки на роликовых подшипниках, как правило, стоят дороже.

Однако более важным оказывается не роликовая или шариковая основа, а качество исполнения самой каретки и надёжность направляющих на станине. Например, в каретках с опорой в виде роликов важно, чтобы поддерживающие ролики, препятствующие соскоку каретки, были сделаны (так же, как и основные) из металла, а не из пластика.

Дело в том, что нагрузка на них может быть достаточно велика, особенно при установке подвижного стола на большую длину. Необходимо, чтобы и основные ролики были качественными, имели точную, правильную форму, поскольку дефекты их формы меняют распределение нагрузки на направляющую — с плоскостной на точечную.

Это приведёт к неравномерному износу роликов, что повлечет скорую потерю точности направляющей. Для сохранения работоспособности каретки имеет большое значение система защиты направляющих от попадания на них грязи и своевременная их очистка.

Говоря о сроке службы каретки, отметим, что на оба их типа производили станков дают сравнимый срок гарантии: до 5-6 лет. Как правило, каретки служат и дольше, если соблюдаются все требования по уходу за ними Действительно, если каретка выполнена качественно, её долговечность будет зависеть только от условий эксплуатации и своевременного технического обслуживания.

Сервисное обслуживание

Ни один станок не застрахован от поломок. При этом долговечность не является определяющим параметром, что связано с осо6енностью современного мира высоких технологий: оборудование быстрее стареет морально, чем физически.

В такой ситуации куда важнее гарантийный срок эксплуатации.

устанавливаемый производителем, который в течение этого срока отвечает за исправную работу станка И обязуется устранять все возможные неполадки, если они не возникли по вине пользователя.

При покупке станка необходимо заключить договор или контракт, в котором обязательно должны быть прописаны условия гарантии. Грамотно составленный договор поможет избежать большинства возможных проблем. Одним из показателей того, что в случае необходимости все исправления будут сделаны своевременно, может служить наличие у фирмы большого склада.

Отметим принцип, которым сегодня руководствуется большинство производителей станков: узлы оборудования должны быть надёжны, а не ремонтопригодны.

Согласно этому принципу, производители уходят от ремонта узлов как такового. В случае поломки фирма обычно не чинит какие-то отдельные элементы, а производит замену целого блока.

Например, вышедшую из строя каретку скорее всего заменят целиком на новую.

Таким образом. отдельные блоки станка должны быть легко заменяемы, а система их быстрой смены по гарантии обязательно прописана в контракте с поставщиком. Важным параметром при выборе станка, конечно же, является и его цена. Более дорогие станки, как правило, принадлежат более известным мировым брэндам.

При этом стоит помнить следующее: оценка точности работы станка, как было отмечено выше, возможна, но надёжность и долговечность оборудования можно оценить, лишь ориентируясь на опыт работы конкретной фирмы по производству подобного оборудования.

Фирма, уже имеющая хорошую репутацию, если даже допустит ошибку, быстро и бесплатно всё исправит, так как дорожит своим имиджем.

Источник: http://www.hpoint.ru/tehnologii-i-stati/kriterii-vybora-formatno-raskroechnogo-stanka/