- Глубина резания

- Подача

- Скорость резания

- Пример

- Формулы и параметры при расчете режимов резания

- Параметры при расчете режима резания

- Скорость

- Подача

- Глубина

- Сила

- Как правильно рассчитать режим резания при сверлении

- Расчет режимов резания (фрезеровки)

- § 29. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ РЕЗАНИЯ, ПОДАЧИ И СКОРОСТИ РЕЗАНИЯ — Российское производство станков и оборудования

- Особенности режимов резания, формулы скорости и глубины резания

- Глубина резания

- Правила черновой обработки

- Режимы резания при точении

- Режимы резания при фрезеровании

- Особенности фрезерования

- Параметры режима резания

- Ширина и глубина

- Подача и скорость фрезы

- Рекомендации при выборе режима

- Режимы резания

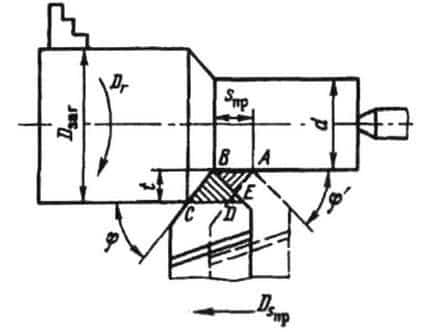

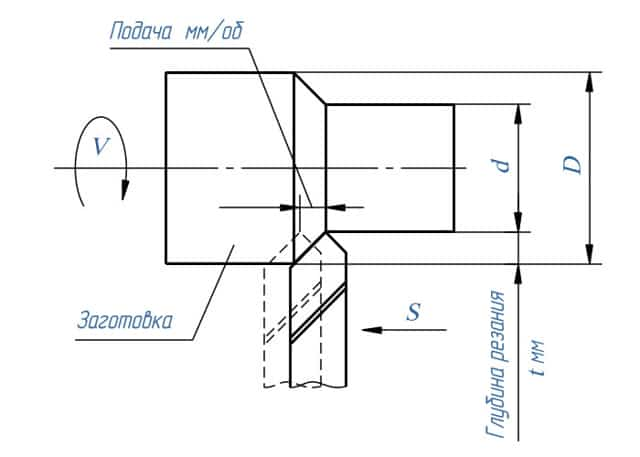

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

- , мм;

- где Dзаг – диаметр обрабатываемой поверхности, мм;

- d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

- Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

- а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

- в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

- Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

- F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

- , м/мин, м/с,

- n – число оборотов заготовки/мин.

- Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

- V = Lm(К=1)/1000,

- где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза.

Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки.

При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

- Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

- На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

- По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава ВК8

- , м/мин;

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава Р18

- , м/мин.

- Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

- Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

- По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

- Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

- мин–1.

- На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

- Машинное время обработки определяется по формуле

- мин,

- где l – длина заготовки, мм;

- l2 – длина перебега, по нормативным таблицам: для глубины резания

- мм, l2 = 2 мм,

- где d – диаметр, обработанной поверхности;

- l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

- кВт,

- где η – коэффициент полезного действия (кпд), равный 0,75.

- Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

- где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

- В целом штучное время состоит

- Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Геометрия инструмента >

Теория по ТКМ >

Источник: https://dprm.ru/tkm/elementy-rezhima-rezania

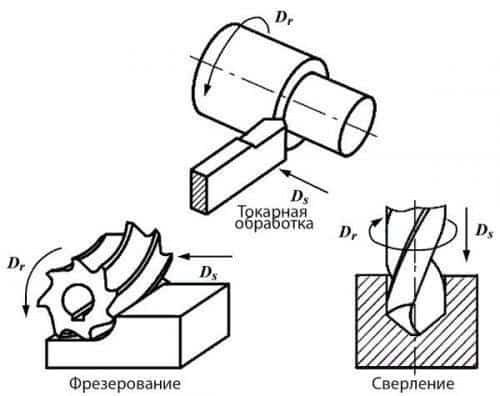

Формулы и параметры при расчете режимов резания

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения.

На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала. Поэтому для расчета технологических режимов резания применяются эмпирические формулы.

А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия.

От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы.

Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах.

В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали. При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания.

Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t.

По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность.

Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании). Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.

), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.). В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб.

Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя. Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках. Производительность металлорежущего оборудования напрямую зависит от величины подачи.

Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи. Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки.

Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах. При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

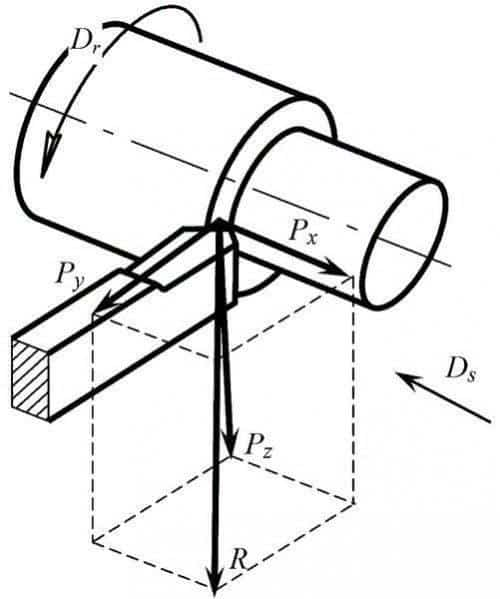

Сила

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил.

С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz. На практике она носит название сила резания, т. к.

именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

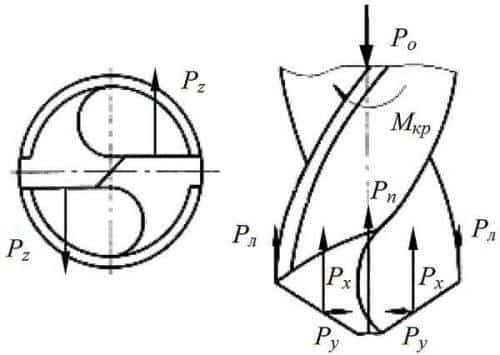

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже).

Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

- Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача. Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания. К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в х к данной статье.

Источник: https://WikiMetall.ru/metalloobrabotka/rezhimy-rezaniya.html

Расчет режимов резания (фрезеровки)

- Основными параметрами задающими режимы резания являются:

- -Частота вращения вала шпинделя (n)-Скорость подачи (S)-Глубина фрезерования за один проход

- Требуемая частота вращения зависит от:

- -Типа и характеристик используемого шпинделя-Режущего инструмента-Обрабатываемого материала

- Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, ммπ – число Пи, 3.14V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)z — количество зубьев фрезыn — частота вращения шпинделя (об/мин)Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

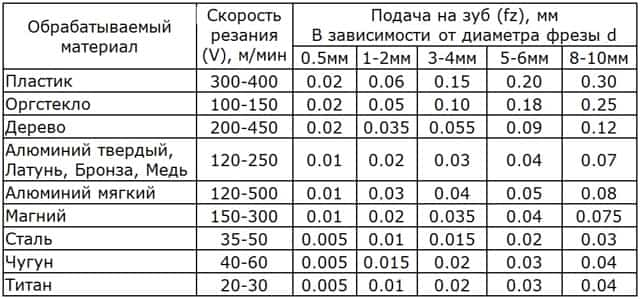

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:-Диаметр и рабочая длина. Геометрия фрезы.-Угол заточки-Количество режущих кромок-Материал и качество изготовления фрезы.Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными. Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

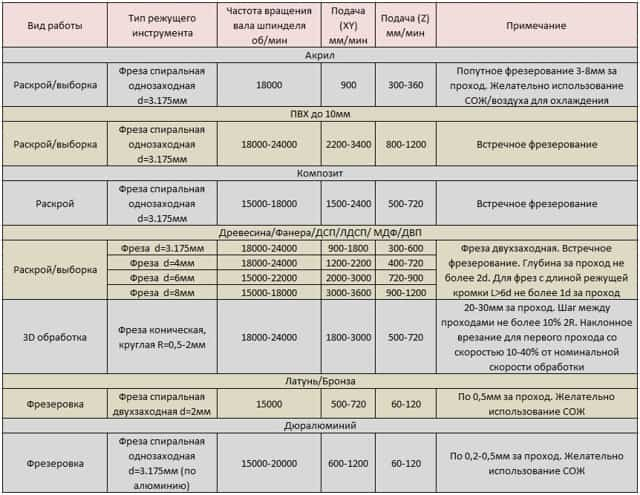

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

- Создание УП в программе ArtCAM

- Выбор фрезы для станка с ЧПУ

- Новинки:

- Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

- Станки с повортным шпинделем

Источник: https://cncmodelist.ru/stati/255-raschet-rezhimov-rezaniya-frezerovki.html

§ 29. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ РЕЗАНИЯ, ПОДАЧИ И СКОРОСТИ РЕЗАНИЯ — Российское производство станков и оборудования

§ 29. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ РЕЗАНИЯ, ПОДАЧИ И СКОРОСТИ РЕЗАНИЯ

При фрезеровании выбор наивыгоднейшего режима резания заключается в определении наиболее рациональных глубины резания и числа проходов, подачи на один зуб фрезы и скорости резания.

Глубина резания. При черновой обработке назначают возможно большую глубину резания, соответствующую толщине всего припуска.

При получистовой обработке (до V 5) глубина резания назначается в зависимости от заданных точности и чистоты поверхности в пределах от 0,5 до 1,5—2,0 мм. Чистота обработки со знаками V 5—V 7 достигается при глубине резания от 0,1 до 0,4 мм.

- Количество проходов зависит от требуемых чистоты и точности обработки, жесткости закрепления заготовки и мощности станка, а также величины погрешности предшествующей обработки.

- Если мощность станка не позволяет снять весь припуск за один проход, приходится делать несколько проходов.

- Для случая фрезерования стальных поковок, стальных и чугунных отливок, покрытых окалиной, литейной коркой или

загрязненных формовочным песком, глубина фрезерования должна быть больше толщины загрязненного слоя, чтобы зубья фрезы не оставляли на обработанной поверхности черновин. При этом скольжение зуба по корке истирающе действует на фрезу, ускоряя механический износ режущей кромки и снижая ее стойкость.

Ширина фрезерования. Ширина фрезерования задается в чертеже детали, она равна ее ширине. Но в случае обработки нескольких заготовок, закрепленных параллельно в одном зажимном приспособлении, ширина фрезерования кратна ширине заготовок.

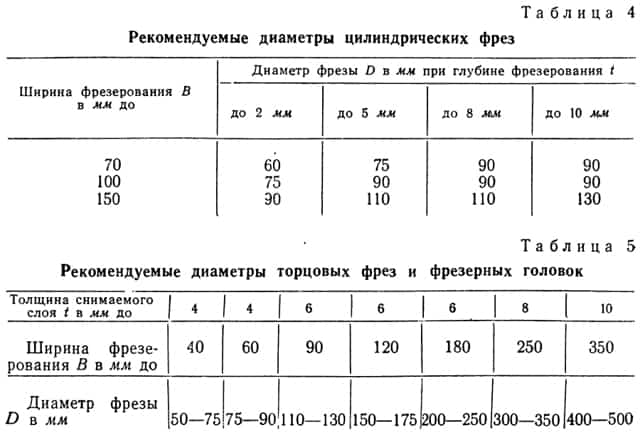

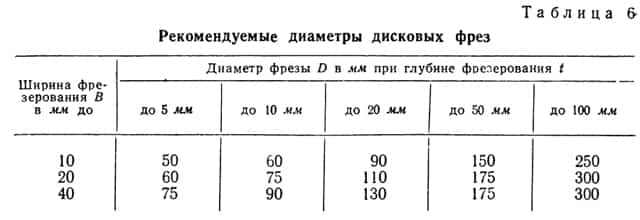

Выбор диаметра фрезы. В зависимости от глубины и ширины фрезерования выбирают диаметр фрезы. В табл. 4 приведены диаметры цилиндрических фрез, в табл. 5 — диаметры торцовых, а в табл. 6 — диаметры дисковых фрез.

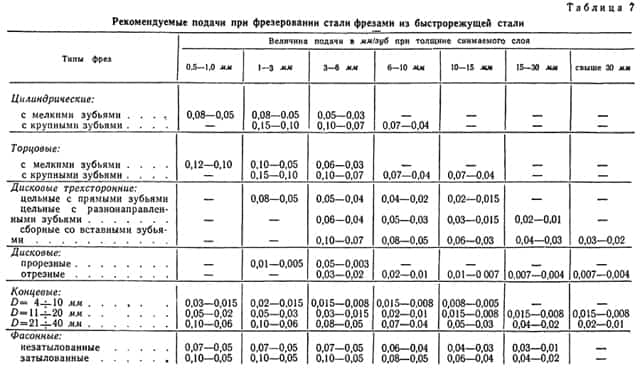

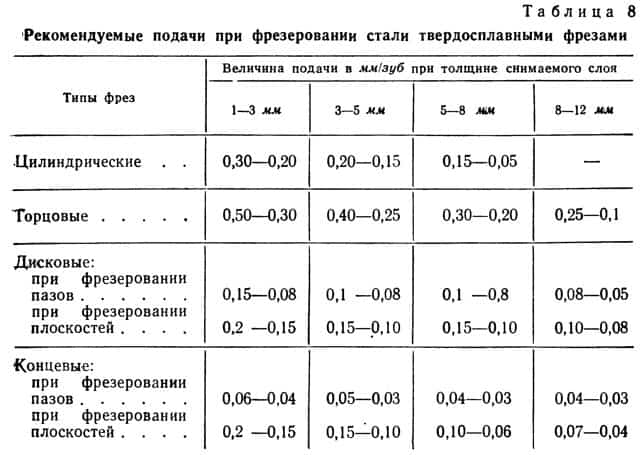

Подача. При черновом фрезеровании подача должна быть возможно большей. При чистовом фрезеровании подачу берут меньшей, руководствуясь классом чистоты поверхности, обозначенным на чертеже детали.

- Основной исходной величиной при выборе подачи для чернового фрезерования является подача на один зуб фрезы.

- В табл. 7 и 8 даются ориентировочные значения подач при фрезеровании стали, чугуна и бронзы инструментами из

- быстрорежущей стали и твердосплавными.

В справочниках по режимам резания, перечисленных в сноске к стр. 103, приводятся допускаемые подачи для разных случаев обработки в зависимости от глубины резания, геометрии фрезы и чистоты обработки.

Скорость резания. Скорость резания обычно определяют по справочным таблицам режимов резания. Так как скорость резания при фрезеровании зависит от принятой стойкости фрезы, то рекомендуемая в таблицах скорость резания рассчитана на стойкость фрезы, согласно следующему.

Для фрез из быстрорежущей стали приняты следующие величины стойкости:

а) для цилиндрических, торцовых, дисковых и фасонных фрез — 180 мин. при работе по сталям, ковкому чугуну и бронзе и 240 мин. при работе по серому чугуну;

б) для концевых фрез с цилиндрическим хвостовиком — 30 мин. при работе по сталям, ковкому чугуну и бронзе и 45 мин. при работе по серому чугуну;

в) для концевых фрез с коническим хвостовиком и прорезных (шлицевых) фрез — 60 мин. при работе по сталям, ковкому чугуну и бронзе и 90 мин. при работе по серому чугуну;

г) для отрезных фрез — 90 мин. при работе по сталям, ковкому чугуну и бронзе и 120 мин. при работе по серому чугуну.

Для фрез, оснащенных пластинками из твердых сплавов, приняты следующие величины стойкости:

а) для цилиндрических фрез — 180 мин. при работе по сталям и чугуну;

б) для торцовых фрез: диаметром до 150 мм — 180 мин., диаметрами 200—250 мм — 240 мин., диаметром 320 мм — 300 мин.,

Примечание. При обработке чугуна и бронзы приводимые в таблице значения подач следует увеличить в 1,5—2 раза в зависимости от условий обработки.

диаметром 400 мм — 420 мин. — в случае работы по стали; диаметром до 90 мм— 120 мин., диаметрами ПО—200мм— 180 мин., диаметрами 225—275 мм — 240 мин., диаметрами 300—350 мм — 300 мин., диаметрами 375—400 мм — 420 мин. — в случае работы по чугуну;

в) для концевых фрез и коронок — 120 мин. при работе по стали и чугуну;

г) для дисковых фрез: диаметром до 110 мм — 120 мин., диаметром 130—175 мм — 180 мин., диаметром 200 мм — 240 мин.

Порядок выбора режима резания. По установленным значениям диаметра фрезы, ширины фрезерования, глубины резания и подачи на один зуб определяется скорость резания, минутная подача и потребная мощность согласно соответствующим таблицам или справочникам, перечисленным в сноске к стр. 103.

Рекомендуемые в них скорости резания для обычных и скоростных режимов фрезерования рассчитаны на работу фрезами определенных конструкций, геометрии и материала, наличие охлаждения (в тех случаях, когда оно целесообразно), определенную твердость обрабатываемого материала, наличие или отсутствие корки на обрабатываемой поверхности и т. д.

Для других условий обработки при выборе скорости резания необходимо вводить поправочные коэффициенты, которые

приводятся в соответствующих картах нормативов или таблицах справочников.

По выбранной скорости резания и принятому диаметру фрезы нетрудно определить число оборотов фрезы, пользуясь формулой (2), и затем определить минутную подачу, используя формулу (4).

Однако в картах нормативов скорости резания обычно приводится число оборотов фрезы для данного диаметра и минутная подача для данной подачи на один зуб или один оборот фрезы.

Тут же обычно дается мощность резания М9, соответствующая рекомендуемому режиму резания.

Таким образом, в результате выбора режима резания мы определяем рекомендуемое число оборотов п фрезы, минутную подачу s и потребную мощность резания N3. В дальнейшем изложении при рассмотрении отдельных операций будет показано, как конкретно назначают режимы резания.

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»

Содержание

Источник: http://Gorelovskiy.ru/content/1933-OPREDELENIE-GLUBINY-REZANIJa-PODAChI-I-SKOROSTI-REZANIJa

Особенности режимов резания, формулы скорости и глубины резания

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

Глубина резания

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

Черновая обдирка заготовки предполагает вычисление скорости отрезки. Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

- Vc — скорость отрезки, измеряется как метры в минуту;

- Pi — постоянная, равняется 3,14;

- Dm — максимальный диаметр заготовки, рассчитываемый в миллиметрах;

- n — число оборотов шпинделя в оборотах за одну минуту.

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm, при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту. В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

- При выборе глубины резания следует помнить, что ее значение не превышает 2/3 ширины режущей кромки;

- Черновая обдирка производится в несколько этапов;

- Обдирочным должен быть проходной резец;

- Первый проход по длине должен составлять размер поверхности детали без учета одного миллиметра;

- Как только произвели обдирку проходным резцом, необходимо с помощью подрезного резца поработать с торцом.

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

Источник: https://tokar.guru/stanki-i-oborudovanie/rezhimy-rezaniya-glubina-i-formula-skorosti.html

Режимы резания при точении

Эффективная работа режущего инструмента заключается в выборе наиболее выгодного режима, при котором происходит обработка со значительной производительностью и наименьшей себестоимостью.

Обычно при точении режимы резания обоснованы такими параметрами как: глубина резания, обозначаемая буквой t и измеряемой в миллиметрах ( мм ); рабочей подачей S измеряемой в миллиметрах на оборот ( мм/об ), а также, что очень важно, скоростью резания v ( м/мин ).

- Под глубиной резания понимается то расстояния, на которое резец проникает в материал, образуя тем самым некоторую дистанцию между поверхностями, ода из которых является обрабатываемой, а другая обработанной.

- Учитывая особенности обтачивания заготовки на токарном станке, которая производится вдоль оси её вращения, глубина резания рассчитывается как разность диаметров делённых на два:

- T – глубина резания;

- D – диаметр до обработки;

- d – диаметр обработанный.

Выполняя обработку с торца заготовки, по направлению перпендикулярному оси вращения, глубиной резания является величина срезаемого слоя. Токая технологическая операция называется подрезанием.

На токарных станках, как и на других обрабатывающих машинах, имеются механизмы осуществляющие перемещение инструмента по заданной траектории, движения которого называется подачей. При точении она выражается в величине перемещения резца, на которую он перемещается за один оборот заготовки.

- Скорость резания, которая используется при точении, это та длинна пути, что проходит лезвие резца, условно представленного как точка, за одну минуту.

- Скорость резания имеет символ обозначения в виде латинской буквы v ,а её величина измеряется в метрах в минуту ( м/мин ). Скорость резания при точении рассчитывается по формуле:

- v – скорость резания;

- π – 3,14;

- D – диаметр обрабатываемой поверхности;

- n – число оборотов.

На токарных станках главным движением считается ни что иное как осевое вращение заготовки измеряемое в оборотах в минуту ( об/мин ). Величина оборотов заготовки вычисляется по формуле:

Для того чтобы определиться с глубиной резания необходимо знать припуск материала который нужно удалить, а также технические требования предъявляемые к шероховатости поверхности и квалитету точности указанные на чертеже.

Например, если поверхность детали необходимо выполнить с высокими показателями, как по качеству поверхности, так и по её точности то припуск, превышающий два миллиметра, стоит снимать за несколько проходов, а при неравномерной величине припуска дополнительно добавляются проходы, чтобы снизить искажения геометрии на обработанной поверхности при неравномерной нагрузке на резец.

Подачи при выполнении черновой обработки задаются максимально возможные исходя из мощности и жёсткости конкретного станка, а также прочностных характеристик режущего инструмента. Подачи при чистовой обработке задаются с минимальными значениями в соответствии с требуемыми параметрами шероховатости. Рекомендуемые подачи можно выбирать по соответствующим таблицам.

Выбор скорости резания применительно к материалу резца производится исходя из таких параметров как: глубина резания, рабочей подачи и свойств обрабатываемой заготовки.

На практике же величина скорости резания выбирается исходя из допустимой стойкости конкретного инструмента. Например, стойкость отечественного твердосплавного резца находится в интервале от 60 до 90 минут.

Необходимую скорость резания можно так же подобрать по специальным таблицам.

Источник: http://www.axispanel.ru/technology/turning-metal/lathe-cutting-modes.php

Режимы резания при фрезеровании

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании.

От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата.

Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки.

Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой.

Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов.

При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности.

Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Источник: https://mekkain.ru/stati/rezhimyi-rezaniya-pri-frezerovanii.html

Режимы резания

| Главная » Статьи » Профессионально о металлообработке » Резание металлов |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Качество и эффективность изготовления деталей машин зависят от рационального проведения процессов обработки заготовок резанием, которое достигается в следующих случаях:

- режущая часть инструмента имеет оптимальные геометрические параметры и качественную заточку лезвий;

- обработка заготовок ведется с технически и экономически обоснованными подачами S и скоростями резания v;

- возможности механизмов станка — коробки подач и коробки скоростей — позволяют реализовать обоснованные значения подачи S и скорости резания v.

Режимы резания характеризуются числовыми значениями глубины резания, подачи (или скорости движения подачи) и скорости резания, а также геометрическими параметрами и стойкостью инструментов, силами резания, мощностью и другими параметрами процесса резания, от которых зависят его технико-экономические показатели.

Выбор режимов резания можно считать рациональным, если значения перечисленных параметров позволяют получить высокие технико-экономические показатели. Параметры режима резания взаимосвязаны, поэтому нельзя произвольно изменять значение одного из них, не изменяя соответственно всех прочих.

При выборе и назначении режимов резания необходимо производить соответствующее согласование значений всех параметров с возможностями их реализации на станках. Необходимость учета большого числа взаимовлияющих факторов при назначении режимов резания обусловила использование метода постепенного приближения.

На практике некоторым параметрам задают предварительные значения, а затем их корректируют с учетом других параметров до тех пор, пока не получат окончательные значения, которые могут быть использованы для реализации данного технологического процесса обработки. Кроме того, следует отметить, что решение поставленной задачи почти всегда много-вариантно, т.е.

несколько вариантов сочетаний параметров режимов резания удовлетворяют поставленным требованиям.

Обычно выбор основных параметров режимов резания начинают с определения глубины резания. Она связана с припуском, оставляемым для выполнения данной технологической операции.

На операциях окончательной обработки припуск составляет не более 0,5 мм. На промежуточных операциях припуск на обработку изменяется в пределах 0,5… 5 мм.

На операциях предварительной обработки заготовок в зависимости от их размеров и способа изготовления припуск может быть более 5 мм.

Например, припуск менее 7 мм может быть срезан за один проход резца (глубина резания равна припуску на обработку).

В случае превышения некоторых критических значений глубины резания могут возникнуть вибрации станка, приспособления, инструмента, заготовки, поэтому припуск более 7 мм срезают за два или несколько проходов, а глубина резания при каждом проходе может быть постоянной или ее последовательно уменьшают.

Значение подачи S (как и глубины резания) определяют в зависимости от вида технологической операции. Операции окончательной обработки ведут при подаче на оборот So < 0,1 мм/об.

При операциях промежуточного формообразования подачу назначают в пределах So= 0,1…0,4 мм/об. Операции предварительной обработки для сокращения времени стремятся вести при подаче So= 0,4…0,7 мм/об.

При обработке заготовок на тяжелых станках можно применять глубину резания до 30 мм и подачу до 1,5 мм/об.

Предварительное значение скорости резания v при известных глубине резания t и выбранном интервале подач S вычисляют по формуле, которая приводится в справочниках по режимам резания.

Твердость заготовки НВ устанавливают по технической документации, сопровождающей партию заготовок, поступающих на обработку.

Стойкость инструмента характеризуется периодом стойкости Tp, т. е. временем работы инструмента между переточками.

Его назначают согласно рекомендациям справочных материалов в зависимости от характера выполняемой операции и инструментального материала. На практике используют некоторый интервал значений периода стойкости.

Например, для твердосплавных резцов при выполнении операций промежуточного формообразования можно принять период стойкости Т= 30…45 мин.

По формуле вычисляют два значения скорости резания: большее — для меньших значений подачи S и периода стойкости Т и меньшее — для больших их значений.

По найденным значениям скорости резания v, м/мин, для заданного диаметра D, мм, обрабатываемой заготовки по формуле п = 1000 v/(πD), об/мин, рассчитывают два значения частоты вращения шпинделя — наибольшее и наименьшее, т.е.

определяют интервал значений частоты вращения шпинделя, в пределах которого можно выбрать определенное значение, обеспечиваемое кинематикой станка.

- Если на предварительном этапе устанавливают некоторый интервал значений параметров резания, в пределах которого достигаются заданные точность и качество обрабатываемой детали, то следующим этапом является выбор фактических (рабочих) значений основных параметров режимов резания.

- Глубина резания (рабочая), как правило, равна полуразности диаметров обрабатываемой и обработанной детали (при точении).

- Рабочую подачу выбирают из числа имеющихся в коробке подач станка, причем это значение должно находиться в пределах интервала предварительно выбранных значений подач.

- Рабочую частоту вращения шпинделя выбирают из числа значений, обеспечиваемых коробкой скоростей станка, с учетом того, что она должна находиться в интервале частот для меньшей и большей скоростей.

- С помощью установленных рабочих значений основных параметров режимов резания — глубины резания t, подачи S и частоты вращения шпинделя n — проводят расчет остальных рабочих режимов и соответствующих технико-экономических показателей.

- Рабочую скорость резания v, м/мин, при известной частоте вращения шпинделя n, об/мин, и заданном диаметре заготовки D, мм, можно рассчитать по формуле v = 10-3π:Dn.

Источник: https://www.autowelding.ru/publ/1/rezanie_metallov/rezhimy_rezanija/23-1-0-292