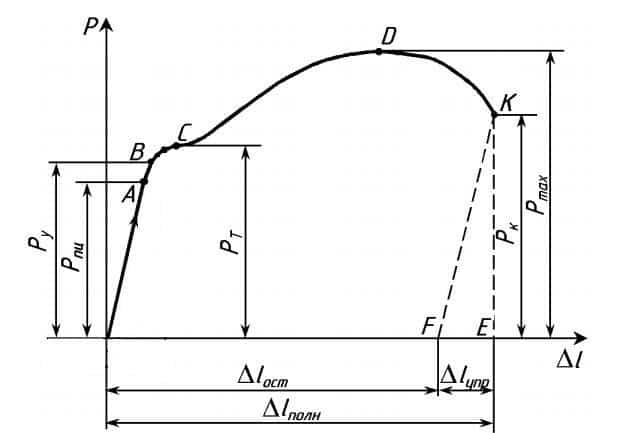

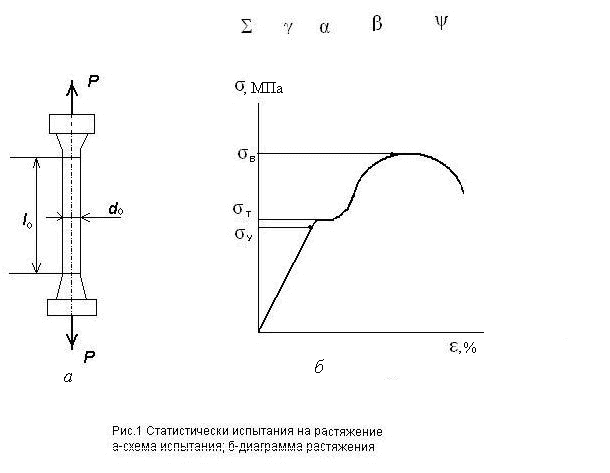

- Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

- Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

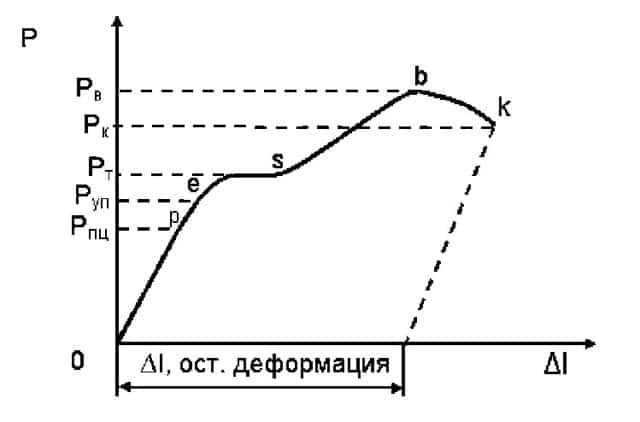

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax.

При достижении усилия Pmax на образце появляется резкое местное сужение — шейка.

Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала.

Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений.

Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е.

модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

- Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

- Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

- Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

- Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

- Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

- где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Методики испытаний механических свойств

- Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

- По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

- По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытанияпроводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки.

Скорость деформации составляет от 10-4 до 10-1 с-1. Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 102 с-1. Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытанияхарактеризуются многократными изменениями нагрузки по величине и по направлению.

Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения.

В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Испытания на твердость.

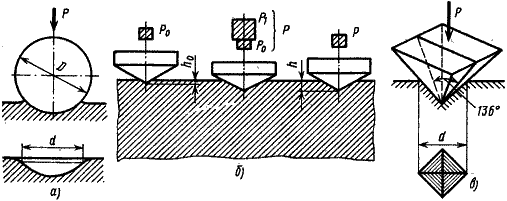

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость— это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу(ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора — алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с.

Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс.

После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

HV = 1,854*P/d2

где Р — нагрузка, кгс; d- диагональ отпечатка, мм.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

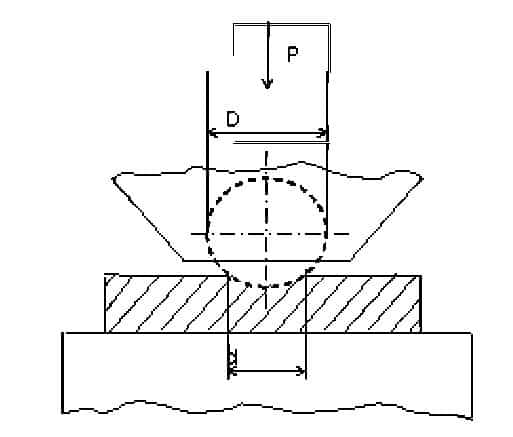

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.).

Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ.

Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

- Твердость НВ — это также величина напряжений сопротивления вдавливанию:

- HB=P/Fot=P/πDt=2P/πD(D-√(D2-d2))

- где P- нагрузка, кгс;

- Fot- площадь отпечатка, мм2;

- t- глубина сегмента отпечатка;

- D- диаметр шарика, мм;

- d- диаметр отпечатка, мм.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм2, например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

НВ = 2 028 МПа.

Рис. 1. Схема определения твердости по Бринеллю

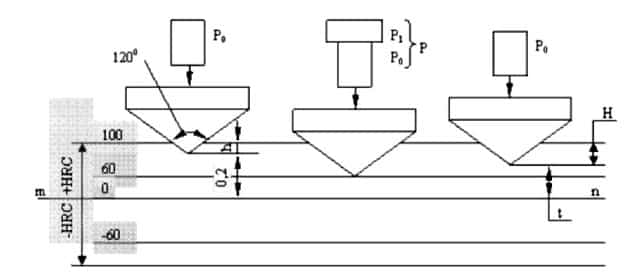

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок — предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

- HRC= t/0,002=100-(H-h)/0,002

- По шкале В (нагрузка 100 кгс, шарик)

- HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор — конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение».

Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

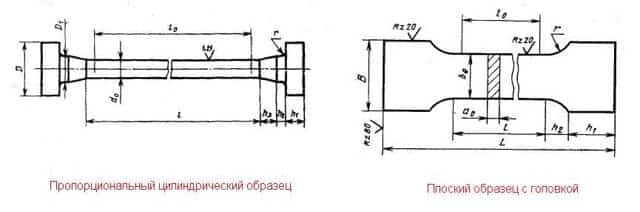

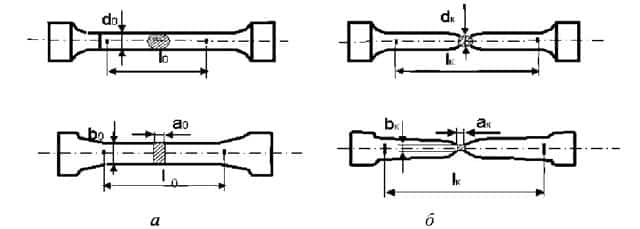

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными.

Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0- короткий образец, l0= 10d0 — длинный образец.

Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 — короткий образец, l0= 11,3√F0 — длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Рис. 3. Цилиндрические и плоские образцы до (а) и после (б) испытания на растяжение

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Рис. 4. Первичная диаграмма растяжения

- Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис.4), определяют следующие параметры механических свойств материалов:

- σ пц- предел пропорциональности, точка р;

- σ 0,05 — предел упругости, точка е;

- σ т — предел текучести физический, точка s;

- σ 0,2- предел текучести условный;

- σ в — временное сопротивление разрыву, или предел прочности, точка b.

- Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

- σпц=Pпц / F0 ; σ0,05=P 0,05 / F0 ; σт=Pт / F0 , или σв=P max / F0 ;

- Площадь поперечного сечение F0определяется по следующим формулам:

- для цилиндрического образца

- F0 = πd02/ 4

- для плоского образца

- F0 = a0*b0

- где а0 — первоначальная толщина; b0 — первоначальная ширина образца.

- В точке k устанавливают напряжение сопротивления разрушению материала.

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения.

Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5).

Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Рис. 5. Определение пределатекучести

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

- Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

- хрупких материалов является характеристикой сопротивления разрушению, а для пластичных — характеристикой сопротивления деформации.

- Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

- Sк=Pк/Fк

- Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

- относительное удлинение

- δ=(lk-l0)/ l0*100%

- относительное сужение

- Ψ=(F0к-F)/ F0*100%

- где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

- Рассчитанные характеристики механических свойств после испытания на растяжение заносятся в протокол.

- Испытания на ударный изгиб.

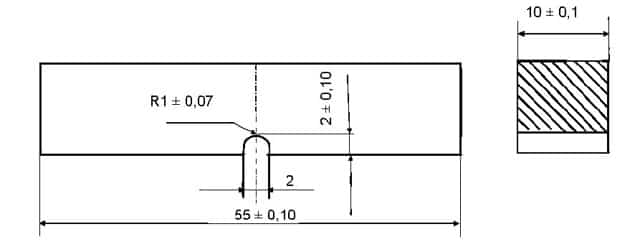

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах».

Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол.

Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца.

Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

- KC = K/S0,

- где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

- В зависимости от вида концентратора ударная вязкость обозначается

- KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Испытание на растяжение и сжатие металла

-

Стандартные испытания прочностных и пластических свойств металлов

-

Механические испытания в зависимости от характера действия нагрузки во времени могут быть:

-

статические, при которых нагружение производится медленно и нагрузка возрастает плавно от нуля до некоторой максимальной

величины или остается постоянной длительное время при малой скорости деформации;

-

динамические, при которых нагрузка на образец возрастает мгновенно при большой скорости деформации;

—

повторно-переменные (или циклические), усталостные, при которых изменяются величина и направление действия нагрузки. По результатам испытаний определяют число циклов до разрушения при разных значениях напряжений или то предельное напряжение, которое образец выдерживает без разрушения в течение опреленного числа циклов нагружения.

-

Кроме того, проводят испытания на

ползучесть и длительную прочность при повышенных температурах с целью определения жаропрочности металла или сплава. -

При статических, динамических и усталостных испытаниях, а также при испытаниях на твердость и жаропрочность определяют стандартные механические свойства металлов и сплавов: прочностные характеристики — предел пропорциональности, продел упругости, предел текучести, временное сопротивление, пластические характеристики — относительное удлинение и относительное сужение, а также твердость, ударную вязкость, предел выносливости, предел ползучести или предел длительной прочности.

-

Испытание на растяжение

- При испытании на растяжение, согласно ГОСТ 1497, определяют сопротивление металла малым пластическим деформациям, характеризующееся пределом пропорциональности σпц, пределам упругости σу и пределом текучести σт (или σ0,2), а также сопротивление значительным пластическим деформациям, которое выра жают временным сопротивлением σв.

-

При растяжении определяют и пластичность металла, то есть величину пластической деформации до разрушения, которая может быть оценена относительным удлинением образца

δ и его

относительным сужением ψ (после разрыва образца).

Для испытания на растяжение используют стандартные образцы (см. ниже). Машина для испытаний снабжена устройством, записывающим диаграмму растяжения.

Диаграмма растяжения показывает зависимость между растягивающей нагрузкой, действующей на образец, и его деформацией. На диаграмме по оси ординат записывают нагрузку

Р, а по оси абсцисс —

абсолютное удлинение образца Δl

(Δl =

lх — lо, где lх и lо — текущая (в данный момент времени) и начальная длины образца) — Рис. 1

Рис. 1. Схема диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

Кривая изменения абсолютного удлинения Δl в зависимости от прилагаемой нагрузки

Р при растяжении состоит из прямолинейного участка

ОА и криволинейного

АВ, отвечающего переходу в область пластических (остаточных) деформаций и характеризуемой постепенным уменьшением тангенса угла наклона кривой к оси абсцисс (см. Рис. 1).

Пластической называют деформацию, остающуюся после снятия нагрузки

(кроме того, наблюдается обратимая пластическая деформация, которая, как и упругая, исчезает после снятия нагрузки).

Величина остаточной деформации в момент раз рушения (удлинение, сужение) служит мерой пластичности материала. Если величина пластической деформации до разрушении мала, то материал называют хрупким.

Пластическая деформация предшествует любому виду разрушения (вязкому или квазихрупкому), но при квазихрупком разрушении она весьма мала, локализована в микро- и субмикрообъемах и не выявляется при обычных методах измерения макродеформации.

В этом последнем случае необходимо изыскание такиx

условий испытания (скорости нагружения,температуры испытании и т. п.), при которых можно было бы выявить пластичность материала.

Для возможности сравнения результатов испытаний различных но размерам образцов целесообразно установить связь между удельными и относительными величинами, т. е.

между условным напряжением

σ, равным

P/F0,

где

P — растягивающая нагрузка (сила),

F0

— плошадь поперечного сечения образца до испытания, и относительным удлинением

δ, равным Δl/I0,

где Δl — абсолютное уд- шпение образца;

I0 — длина образца до испытания.

Так как значении

Р и Δl

делятся на постоянные для данных условий испытания величины, то вид диаграммы, приведенной на Рис. 1, не меняется (отличается только масштабом) при переходе от координат

P

– Δl

к

координатам σ — δ.

Напряжения ниже точки

А практически не вызывают измеримой остаточной деформации и относительно этой точки могут быть установлены (с определенным допуском на точность измеряемых деформаций) предел упругости

σу, а также предел пропорциональности σпц. Здесь и далее напряжения получаются делением соответствующей нагрузки на

F0

— плошадь поперечного сечения образца до испытания.

Предел упругости

σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу.

Предел пропорциональности

σпц — условное напряжение, соответствущее отклонениям от линейного хода кривой деформации (от закона Гука), задаваемым определенным допуском (например, увеличением тангенса угла наклона кривой деформации к оси напряжения на 25 или 50% при переходе от прямолинейного участка к криволинейному).

Следует отметить, что для реальных поликристоллических металлов определение

σу и σпц представляет значительные методические трудности, так как предусматривает измерение очень малых

деформаций. Поэтому на практике чаще обращаются к такой характеристике, как условный предел текучести.

Условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величина (обычно

0,2% от рабочей длины образца; тогда условный

предел текучести обозначают как

σ0,2).

Величину σ0,2

определяют, правило, для материалов, у которых на диаграмме отсутвует площадка или зуб текучести.

В тех случаях, когда диаграмма растяжения имеет площадку текучести (Рис. 2,

а), измеряют

физический предел текучести

σт, условное напряжение, соответствующее наименьшей нагрузке площадки текучести, когда деформация образца происходит увеличения нагрузки.

Иногда распространение деформации по длине образцов из пластичных материалов при напряжениях, отвечающих площадке текучести, носит волнообразный характер: вначале образуется местное утонение сечения, затем это

утононение

переходит на соседний объем материала и этот процесс разшнми ся до тех пор, пока в результате распространения такой волны

не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести (Рис. 2,

б), вводят понятия о верхнем σвт и нижнем σнт пределах текучести.

Рис. 2. Схемы диаграмм растяжения металлов, дающих площадку (а) зуб (б) текучести

Если при испытании образцов, например на растяжение, не

возникает локализованной деформации (не образуется шейки — местное сужение поперечного сечения), то образец из хрупких металлов разрушается при какой-то максимальной нагрузке, отвечающей точке

В на Рис. 1.

Деление этой нагрузки на площадь начального поперечного сечения дает разрушающее напряжение, называемое

временным сопротивлением

σb (это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом).

В тех случаях, когда окончание растяжения сопровождается местным утонением образца (образованием шейки), диаграмма растяжения имеет вид, изображенный на Рис. 2, т. е.

нагрузка в момент разрыва пластичного металла и напряжение, отнесенное к исходному сечению (в точке

D),

могут быть меньше, чем напряжение в какой-то предыдущий момент растяжения. Но и и этом случае временное сопротивление определяется применительно к точке

В, т. е.

относительно максимальной нагрузки, момент достижения которой практически совпадает с началом образования шейки в образце из пластичного материала. Появление шейки определяет переход от равномерной деформации всей рабочей части образца к сосредоточенной деформации в определенном сечении.

При переходе в область пластических деформаций (правее точки Ана диаграмме

Рис. 1) изменения поперечного сечения образца

становятся уже значительными и отнесение нагрузки к исходному (до деформации) сечению

F0 дает лишь условные напряжения.

Если учитывать изменение сечения при деформации и относить нагрузку не к исходному сечению, а к сечению в каждый данный момент деформации

Fx,

то получают

истинные напряжения.

Эти последние, естественно, отличаются от условных напряжений и тем больше, чем пластичнее материал (чем сильнее изменяется сечение в ходе деформации относительно исходного). Соответственно изменяется вид диаграммы растяжения, которая схематично показана на Рис. 3.

В случае хрупких материалов (чугун, литые алюминиевые сплавы и др.) различие между истинными и условными напряжениями может быть небольшим.

По

диаграмме растяжения, как было отмечено выше, можно судить и о пластичности металла, которая характеризуется относительным удлинением после разрыва

δ и относительным сужением

площади сечения у образца.

Под

относительным удлинением

δ понимают отношение абсолютного удлинения образца после разрыва Δl = lк — lо (где lк — конечная длина образца) к его начальной расчетной длине

lо, выри женное в процентах, т. е.

δ = (lк — lо)*100%/lо

В случае испытания «коротких» (пятикратных) образцов (см.

ниже) относительное удлинение обозначают

δ5, в случае

«длинных» (десятикратных) –

δ10.

Относительное сужение после разрыва

ψ

представляет собой

oтношение уменьшения площади поперечного сечения разорванного образца

ΔF=

F0 —

FK

(где

FK

— минимальная площадь поперечного сечения образца после его разрыва) к первоначальной площади поперечного сечения

Fo,

выраженное в процентах, т. е.

Ψ

= (F0 —

FK)*100%/

F0

При расчете режимов обжатий в процессах обработки меча им» давлением чаще всего используют показатель

δ.

Тангенс угла наклона прямой

ОА к оси абсцисс (см. Рис.

1)

характеризует

модуль упругости материала

Е = σ/ δ (где

δ

— относительная деформация, равная Δl/l0). Модуль упругости E определяет жесткость материала: интенсивность увеличения напряжения по мере увеличении упругой деформации.

Физический смысл

Е сводится к тому, что он характеризует сопротивляемость металла упругой деформации. Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи.

Все другие механические свойства

являются структурно чувствительными и изменяются в зависимости от структуры в широких пределах.

Рис. 3. Условное изображение диаграммы растяжения (сплошная линия) и диаграммы истинных напряжений (штриховая линия)

Следует отметить, что закон пропорциональности между напряжением и деформацией является справедливым лишь в первом приближении. При точных измерениях даже при небольших напряжениях в упругой области наблюдаются отклонения от закона пропорциональности.

Это явление называют

неупругостъю.

Оно проявляется в том, что деформация, оставаясь обратимой, отстает

по фазе от действующего напряжения.

В связи с этим при нагрузке-разгрузке на диаграмме растяжения вместо прямой линии получается петля гистерезиса, так как линии нагрузки и разгрузки не совпадают между собой.

Механические свойства металлов в испытаниях на растяжение определяют, используя стандартные образцы, общий вид которых показан на Рис. 4.

Диаграмма растяжения стали

- Диаграмма растяжения стали показывает зависимость удлинения образца от продольной растягивающей силы/

- Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном стали и других металлов).

- Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого стальные образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

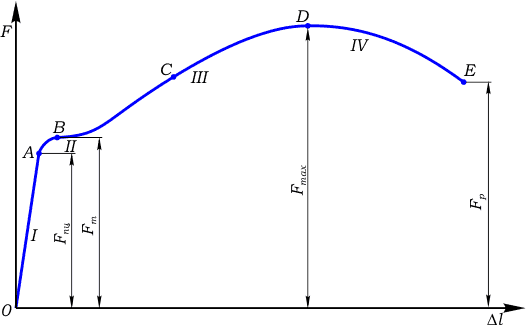

На рис. 1 показана диаграмма растяжения малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Скачать диаграмму растяжения на миллиметровке

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

- Рис. 2 Стальной образец с «шейкой»

- Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

- В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

- Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

- По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

- Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

- Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Диаграмма растяжения металлов

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала.

Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения.

Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сеченияF0, МПа:

- σ = P/F0,

- Деформация характеризует изменение размеров образца под действием нагрузки, %:

- ε=[(l1-l0)/l0]·100,

- где l1 — длина растянутого образца.

- Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

- После проведения испытаний определяются следующие характеристики механических свойств.

- Предел упругостиσу— это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучестиσт— это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1).

Если на диаграмме нет площадки текучести(что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (или временное сопротивление) σв— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

- Относительное удлинение после разрыва δ— отношение приращения длины образца при растяжении к начальной длине l0, %:

- δ =[(lk-l0)/l0]·100,

- где lк — длина образца после разрыва.

- Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

- ψ =[(F0-Fk)/F0]·100,

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Рис. 1. Статические испытания на растяжение: а – схема испытания;

- б – диаграмма растяжения

- Твердость– это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

- Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости.

Рис. 7.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу;

в – по Виккерсу

Твердость по Бринеллю ( ГОСТ 9012)

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Метод Роквелла ГОСТ 9013

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,6 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалыА и С).

Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкалА, В и С соответственно.

Число твердости по РоквеллуHRA, HRB и HRC определяется по разности глубин вдавливания.

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой .

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу

Метод Виккерса

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по ВиккерсуHV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

- В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

- Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

- Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

- Способы оценки вязкости.

- Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м2:

- KC=A/F

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению

Рис.7.3. Схема испытания на ударную вязкость: а – схема маятникового копра;

- На разрушение образца затрачивается работа:

- где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара.

- Характеристикой вязкости является ударная вязкость (ан), — удельная работа разрушения.

- где: F0 — площадь поперечного сечения в месте надреза.

ГОСТ 9454 – 78 ударную вязкость обозначает KCV. KCU. KCT. KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) .

Лекция 4