- Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

- Виды отжигов

- Закалка

- Отпуск

- Нормализация металлических заготовок

- Нормализация стали

- Цель нормализации стали

- Скорость охлаждения стали при нормализации

- Выдержка при температуре нормализации

- Для чего нужна нормализация стали

- Цели и назначение нормализации

- Процесс нормализации и основные принципы

- Оборудование и материалы

- Отжиг и нормализация углеродистой стали

- Большая Рнциклопедия Нефти Рё Газа

- Нормализация стали — описание процесса и его суть

- Суть процесса

- Время необходимое для выполнения операции

- Завершающий этап – охлаждение

- Использование нормализации

- Близкие по сути процессы термообработки

- Нормализация и её применение в практической деятельности

- Обычная нормализация металла

- Предназначение нормализации металла

- Суть процесса нормализации

- Узнать, как сталь проходит процесс нормализации 2019

- Что означает нормализация?

- Другие преимущества нормализации

- Металлы, которые не требуют нормализации

Главная / Теория термической обработки металлов / Отжиг второго рода / Отжиг сталей / Нормализация

20 июля 2011

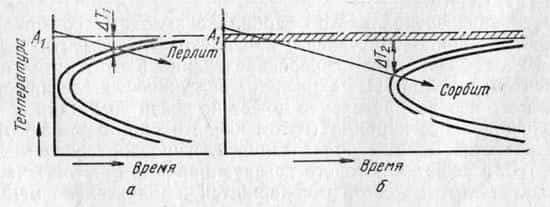

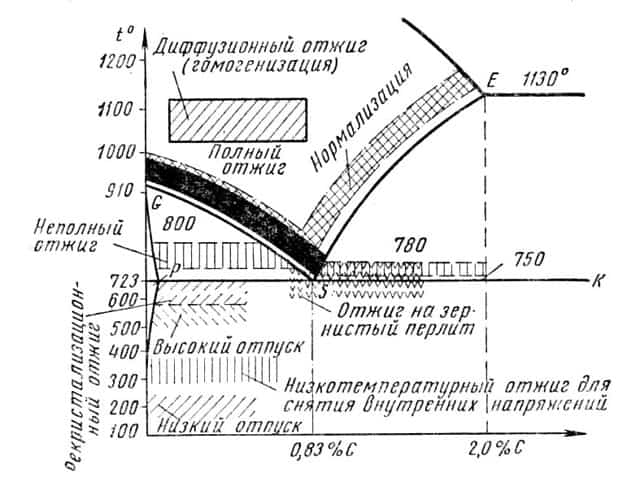

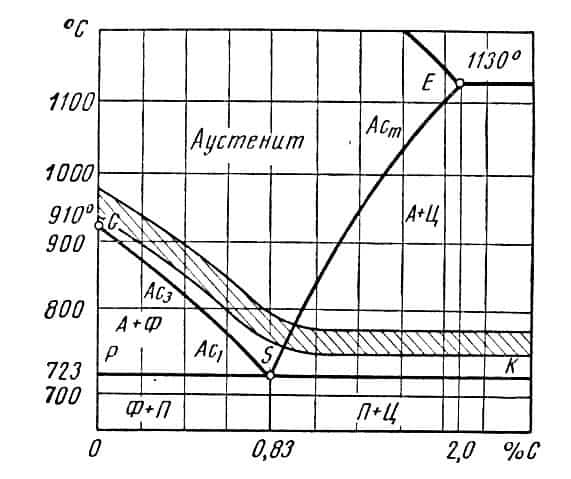

При нормализации сталь нагревают до температур на 30 — 50 °С выше линии GSE и охлаждают на воздухе (смотрите рисунок Температура нагрева сталей для отжига 2-го рода). Ускоренное по сравнению с отжигом охлаждение обусловливает несколько большее переохлаждение аустенита (смотрите рисунок Основные разновидности отжига 2-го рода доэвтектоидной стали).

Поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Кроме того, частично подавляется выделение избыточной фазы (феррита или вторичного цементита) и, следовательно, образуется квазиэвтектоид (смотрите рисунок Схематические диаграммы изотермического распада аустенита).

Таким образом, прочность стали после нормализации должна быть больше, чем после отжига.

Нормализацию применяют чаще всего как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига.

Так как нормализация выгоднее отжига, то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операцию смягчения стали. Это объясняется следующим.

Склонность аустенита к переохлаждению растет с увеличением содержания в нем углерода и легирующих элементов. Поэтому разница в свойствах после отжига и после нормализации зависит от состава стали.

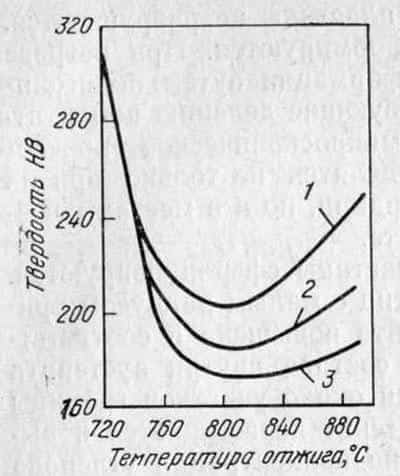

Например, твердость сталей, содержащих 0,2; 0,4:5 и 0,8%С, после отжига равна соответственно 120, 160 и 180 НВ, а после нормализации 130, 190 и 240 НВ.

Нормализацию широко применяют вместо смягчающего отжига к малоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.

Что же касается средне- и высоколегированных сталей, то в них при охлаждении на воздухе может образоваться мартенсит, т. е. происходит воздушная закалка (смотрите Прокаливаемость сталей). Здесь следует уточнить понятие нормализации.

Под нормализацией понимают такую термическую обработку стали, при которой охлаждение на воздухе приводит к распаду аустенита в температурном интервале перлитного превращения.

Поэтому если охлаждение легированной стали на воздухе дает мартенсит, как в стали 18Х2Н4ВА, то такой процесс никакого отношения к нормализации не имеет.

Нормализацию широко применяют взамен отжига для устранения пороков стали, возникших при горячей деформации и термической обработке, причем во многих случаях нормализация дает лучшие результаты, чем отжиг.

Например, строчечность в стали легче устранить нормализацией, так как при большем переохлаждении аустенита феррит выделяется не только на вытянутых шлаковых и сульфидных включениях, но и во всем объеме аустенитного зерна.

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Аст (линия ES) вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали.

Например, если после горячей прокатки в инструментальных сталях У11 — У13 имеется грубая цементитная сетка, то перед сфероидизирующим отжигом ее устраняют нормализацией с нагревом до 850 °С и последующим охлаждением, ускоренным с помощью вентиляторов.

Очень часто нормализация служит для общего измельчения структуры перед закалкой. Если в стали перед закалкой имеются грубые выделения избыточного феррита, то при нагреве под закалку аустенит не успевает как следует гомогенизироваться.

Участки аустенита, соответствующие местам залегания грубых включений феррита, будут обеднены углеродом и после закалки не приобретут необходимую твердость. После предварительной нормализации измельчаются выделения избыточного феррита, эвтектоид становится более дисперсным и тем самым облегчается быстрое образование гомогенного аустенита при нагреве под закалку.

Нормализацию используют и как окончательную обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам умеренные и необязательна закалка с высоким отпуском.

В заключение отметим, что скорость охлаждения на воздухе зависит от массы изделия и отношения его поверхности к объему, вследствие чего эти факторы сказываются на получаемой структуре и свойствах нормализованной стали.

«Теория термической обработки металлов»,И.И.Новиков

Для получения высокопрочной канатной, пружинной и рояльной проволоки применяют изотермическую обработку, которая известна с 70-годов XIX в. и получила название патентирования. Проволоку из углеродистых сталей, содержащих от 0,45 до 0,85%С, нагревают в проходной печи до температуры на 150 — 200 °С выше Ас3, пропускают через свинцовую или соляную ванну с температурой 450 — 550 °С…

Малая степень переохлаждения аустенита, необходимая при отжиге, может быть получена не только при непрерывном охлаждении стали с печью.

Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (смотрите рисунок Основные разновидности отжига 2-го рода доэвтектоидной стали).

Такая термообработка называется изотермическим отжигом. После нагрева до температуры выше А3 сталь ускоренна охлаждают до температуры…

Влияние режима сфероидизирующего отжига

Для режима сфероидизирующего отжига заэвтектоидных сталей характерен узкий температурный «интервал отжигаемости».

Нижняя его граница должна находиться немного выше точки А1, чтобы образовалось большое число центров выделения карбида при последующем охлаждении.

Верхняя граница не должна быть слишком высокой, так как иначе из-за растворения в аустените центров карбидного выделения при охлаждении образуется пластинчатый перлит. Так как точки…

Для заэвтектоидных сталей полный отжиг с нагревом выше Аст (линия ES) вообще не используют, так как при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические и другие свойства. К заэвтектоидным углеродистым сталям широко применяют отжиг с нагревом до 740 — 780 °С и последующим медленным охлаждением. После такого нагрева в аустените…

Влияние легирующих элементов на перлитное превращение

Легирующие элементы оказывают чрезвычайно важное для практики влияние на кинетику распада аустенита. За исключением кобальта, все широко используемые легирующие элементы, растворенные в аустените (Cr, Ni,Mn, W, Mo, V и др.

), замедляют перлитное превращение, сдвигая верхнюю часть С-кривой вправо. Природа увеличения устойчивости переохлажденного аустенита под влиянием легирующих элементов довольно сложная.

Если в углеродистых сталях перлитное превращение…

Источник: https://www.ktovdome.ru/teoriya_termicheskoy_obrabotki_materialov/355/81/10955.html

Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

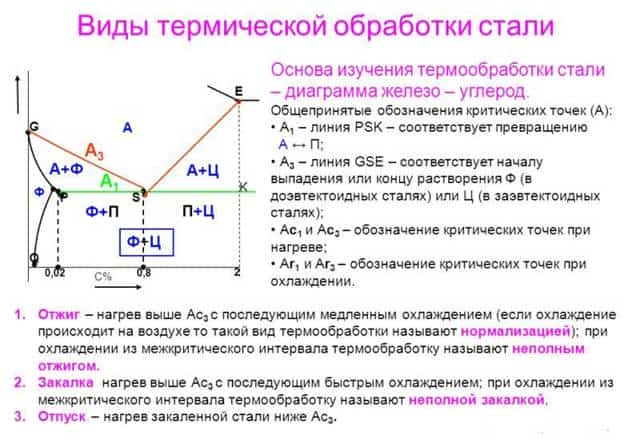

Для придания стальным заготовкам особых свойств выполняют термическую обработку. Технология зависит от конечных параметров и свойств металла, его качества. На выбор вида термической обработки влияет марка стали, требуемые эксплуатационные характеристики конечного изделия.

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение.

- Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час.

- Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С.

- Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Закалка

Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

- Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°.

- Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается.

- Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ.

- Периодичность. Она влияет на распределение жесткости в структуре стали.

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки.

- Скорость охлаждения. Влияет на толщины перлитных пластин.

- Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.

Источник: https://ismith.ru/metalworking/vidy-termicheskoj-obrabotki-stali/

Нормализация стали

Нормализацию стали часто рассматривают с двух точек зрения — термической и микроструктурной.

В термическом смысле и классическом понимании, нормализация стали — это нагрев стали до аустенитного состояния с последующим охлаждением на спокойном воздухе. Иногда к нормализации относят также и операции с охлаждением ускоренным воздухом.

- Место температуры нормализации на диаграмме состояния железо-углерод показано на рисунке 1.

- Рисунок 1 – Упрощенная диаграмма состояния железо-углерод.

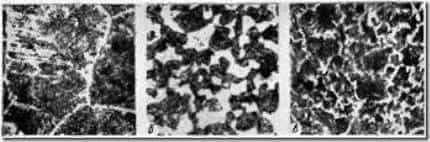

Заштрихованная полоса – температура нормализации сталей - С точки зрения микроструктуры нормализованной структурой считают перлит для стали с содержанием углерода 0,8 %, а для сталей с меньшим содержанием углерода — доэвтектоидных сталей — смесь перлита и феррита.

Операцию нормализации применяют для большинства сталей и, в том числе стальных отливок. Очень часто сварные стальные швы нормализуют для измельчения структуры стали в зоне воздействия сварки.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Сравнение температурно-временных циклов для нормализации и отжига показано на рисунке 2.

Рисунок 2 ─ Сравнение температурно-временных циклов нормализации и полного отжига. Более медленное охлаждение при отжиге приводит к более высокой температуре феррито-перлитного превращения и более грубой микроструктуре, чем при нормализации.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.

Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Выдержка при температуре нормализации

Роль длительности выдержки при температуре нормализации заключается только в том, чтобы обеспечить гомогенизацию аустенитной структуры до начала охлаждения. Один час выдержки на каждые 25 мм толщины сечения является нормой.

Скорость охлаждения при нормализации значительно влияет на количество перлита, его размеры и толщину перлитных пластин.

Чем выше скорость охлаждения, тем больше образуется перлита, а его пластины становятся тоньше и ближе друг к другу.

Увеличение доли перлита в структуре и его измельчение дают повышение прочности и твердости стали. Более низкие скорости охлаждения означают менее прочную и твердую сталь.

После того, как изделия однородно охладились по своему сечению ниже нижней критической точки Аr1, их можно охлаждать в воде или масле для снижения общей длительности охлаждения.

Источник: http://steel-guide.ru/termicheskaya-obrabotka-stali/normalizaciya-stali.html

Для чего нужна нормализация стали

Нормализа́ция (нормализацио́нный о́тжиг) — вид термической обработки, заключающийся в нагреве до определённой температуры, выдержке и последующем охлаждении. Данный вид применяется преимущественно при термообработке стали. Также применяется при термообработке чугуна, сплавов меди и некоторых других сплавов.

При нормализации доэвтектоидные стали нагреваются до температуры на 50 °C выше критической точки завершения превращения избыточного феррита в аустенит AC3, а заэвтектоидные до температуры на 50 °C выше точки завершения превращения избыточного цементита в аустенит Acm. Нагревание ведется до полной перекристаллизации. Охлаждение производится на воздухе в цехе. В результате сталь приобретает мелкозернистую, однородную структуру. Твердость, прочность стали после нормализации выше на 10-15 %, чем после отжига [1] .

Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали — сорбитная.

В некоторых случаях нормализация может заменить для низкоуглеродистой стали отжиг, а для высокоуглеродистой — улучшение (закалку с высоким отпуском). Часто нормализацию используют для подготовки стали к закалке.

Нормализация обеспечивает большую производительность и лучшее качество поверхности при обработке резанием [1] .

Нормализацией называется вид термической обработки стали, при котором ее нагревают на 30-50 градусов выше критических температур А с3 или А с m , а затем после выдержки при таких температурах охлаждают на воздухе. А с3 и А с m – критические температуры, полученные при нагревании изделий.

При температуре А с3 происходит окончание фазы превращения феррита в аустенит и образование однородной структуры аустенита. Значение температуры А с m соответствует началу выделения вторичного цементита из аустенита при охлаждении или концу растворения вторичного цементита в аустените при нагревании.

Аустенит представляет собой твердый раствор углерода (до 2 % ) и других примесей в гамма-железе. Феррит – это почти чистое железо, содержащее небольшое количество атомов углерода и других примесей. Цементит является химическим соединением железа и углерода.

В стали почти весь углерод содержится в виде цементита.

Нормализация применяется для исправления структуры перегретой стали, снятия внутренних механических напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных низколегированных и малоуглеродистых сталей, а также как предварительная операция для увеличения глубины прокаливаемости углеродистых и инструментальных сталей.

Трехфазный дифавтомат схема подключения

От отжига нормализация стали отличается более быстрым (приблизительно в два раза) охлаждением изделия. Процесс нормализации является в материальном отношении более выгодной (дешевой) операцией по сравнению с отжигом.

В технологическом процессе печь используется только для нагревания и выдержки изделия при температуре нагрева, а охлаждение происходит вне печи. Отжиг в ряде случаев выгодно заменять нормализацией, т. к. нормализация способствует ускорению процесса термообработки.

Однако, применять нормализацию стали не всегда представляется возможным потому, что у некоторых марок сталей после нее твердость будет более высокой, чем при отжиге. Изделия из стали с низким содержанием углерода рекомендуется подвергать технологическому процессу нормализации, т. к.

их механические свойствах после нормализации и отжига практически идентичны. Нормализацию изделий из стали , содержащей более 0,4 % углерода в химическом составе, выполнять не рекомендуется по той причине, что после этого процесса у них остается повышенная твердость. Такую сталь лучше подвергать отжигу.

Но на практике изделия из этих сталей все-таки подвергают нормализации с последующим высоким отпуском при температурах 650-700 градусов для понижения твердости.

Качество стали определяется структурой ее кристаллической решетки. В процессе термической обработки в некоторых случаях однородность зерна металла может нарушаться, возникают пороки и внутренние напряжения.

Чем больше таких негативных моментов, тем сорт материала будет ниже. Чтобы повысить сортовые характеристики (сделать металл более прочным и твердым), применяют процесс под названием нормализация стали.

Этот вид обработки тоже относится к термическим.

Чаще всего такой вид обработки в технологической цепочке занимает промежуточное положение, но иногда для получения сортового проката его применяют на окончательном этапе.

Нормализации можно подвергать высокоуглеродистые, среднеуглеродистые и малоуглеродистые стали, а также инструментальные материалы и изделия из низколегированного металла.

В каждом конкретном случае нормализацией достигают того или иного изменения, связанного с улучшением параметров.

Цели и назначение нормализации

Нормализация имеет несколько назначений – нельзя рассматривать ее только как способ увеличить твердость стали. В некоторых случаях с помощью этого процесса добиваются обратного эффекта по твердости, а также могут снижать прочность и ударную вязкость металла. Здесь важно понимать, что любая сталь имеет механическую и термическую историю.

Ручной станок для вязания

Основной целью нормализации является достижение эффекта нивелирования напряжений, которые возникли в структуре материала по тем или иным причинам. В результате сталь легче обрабатывать разными способами, и она получает дополнительные характеристики в результате обработки.

Если взять, к примеру, стальные отливки, то обработка методом нормализации позволит получить гомогенизацию кристаллической структуры, снизить остаточные напряжения и повысить способность к термическому упрочнению.

Стальные предметы, которые были получены методом давления, после проведения прокатки и ковки подвергают нормализации с целью уменьшить полосчатость и разнозернистость структуры соответственно.

Когда процесс нормализации проводят одновременно с отпуском металла, это является альтернативой обработке путем закалки для тех изделий, которые имеют форму сложной конфигурации либо в них имеются перепады по сечению резкого характера. В этом случае удается уйти от возможной деформации детали.

Еще одно свойство нормализации: она позволяет переводить крупнозернистую структуру металла в более мелкое состояние. Такая обработка улучшает способность к закалке, обработке при помощи резания, позволяет удалять сетку так называемого вторичного цемента в стали заэвтектоидной. Все это способствует подготовке изделия к термической обработке последнего этапа технологического процесса.

Процесс нормализации и основные принципы

С точки зрения физики процесса нормализация стали представляет собой обработку металла термическим образом, при котором его нагревают выше верхнего критического порога Асm и Ас3 на величину в 30–50 градусов по Цельсию. На этом уровне происходит выдержка металла, а далее его охлаждение при обычных температурных условиях окружающей среды.

После достижения точки Ас3 наблюдается завершение фазы, когда происходит преобразование в аустенит феррита с одновременной нормализацией структуры полученного вещества.

За преодолением порога Асm следует процесс, где уже из аустенита начинает выделяться цементит вторичный (если температура идет в сторону уменьшения) и прекращается его растворение в аустените (при увеличении температуры относительно этой точки).

Если сталь была слишком перегрета и из-за этого произошло укрупнение зерна решетки, для уменьшения этого размера изделие подвергают такой обработке, где температуру нормализации стали повышают на 100–150 градусов по Цельсию относительно точки ACj.

Не стоит путать нормализацию с отжигом: у каждого процесса есть свои особенности. При нормализации стали охлаждение происходит в два раза быстрее. С экономической точки зрения такой процесс более рентабелен, так как не требует применения печи для постепенного охлаждения.

Метод нормализации стали не всегда можно применять по отношению к некоторым маркам стали, потому что после такой обработки у них остается повышенная твердость, которая не во всех случаях нужна.

Это касается тех металлов, где содержание углерода превышает показатель в 0.4 %. В низкоуглеродистых сталях этот эффект, как правило, не наблюдается.

Выходом из ситуации может быть применение высокого отпуска после нормализации при температурном режиме в 650–700 градусов по Цельсию.

Коронки для алмазного сверления

Оборудование и материалы

В качестве оборудования для проведения нормализации применяют печи для закалки и отжига стали. В печном оборудовании может быть использован газовый нагрев. Такие системы содержат:

- Камеру. Это специальный, герметично закрывающийся бокс, где располагают заготовки.

- Нагревательные элементы в виде горелок. Предназначены для нагнетания температуры в камере печи. Горелки могут быть плоско-факельного типа, работать по принципу косвенного или прямого нагрева.

- Устройства, выполняющие запорно-регулирующие функции.

- Модули управления мощностью. Они могут быть комбинированного типа, пропорциональные или импульсные.

- Теплоизоляционный материал.

Принцип нагрева внутренней камеры печи от газа может быть реализован через воздушное пространство, тогда горелку располагают в центре. Также могут применяться регенерационные и рекуперационные конструкции горелок.

В печах сопротивления, где используется косвенный метод нагрева, нагревательная система может быть выполнена по разным принципам. Чаще всего здесь используют тиристорные схемы для управления мощностью, которые в свою очередь контролируются при помощи микропроцессорных схем.

Уважаемые посетители сайта, все, кто разбирается в технологическом процессе выполнения операций по нормализации стали, оставьте свои дополнения к статье в х!

Источник: https://vi-pole.ru/dlja-chego-nuzhna-normalizacija-stali.html

Отжиг и нормализация углеродистой стали

Отжиг стали.

Отжигом называется операция термической обработки, при которой путем нагрева, выдержки при установленных температурах и последующего медленного охлаждения в стали получают устойчивую структуру, свободную от остаточных напряжений. Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

Отжиг стали может быть с фазовой перекристаллизацией: полный, изотермический, на зернистый перлит и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный.

Рис. 1. Интервалы температур для различных видов отжига и нормализации углеродистой стали

Отжиг включает следующие операции.

1. Нагрев стали до температур, на 20—30° превышающих верхнюю критическую точку АС1, т. е. лежащих выше линии GS, — полный отжиг для доэвтектоидных сталей (рис. 1), или нагрев стали до температур, на 30—40° превышающих нижнюю критическую точку AC1 т. е. расположенных выше линии PSK, — неполный отжиг.

2. Выдержка детали в течение времени, достаточного для равномерного прогрева ее по всему сечению до заданных температур и для завершения всех структурных (фазовых) превращений, которые должны полностью закончиться. Законченность структурных превращений в стали при отжиге составляет цель данной операции: лишь в этом случае свойства стали после отжига существенно улучшаются.

3. Медленное охлаждение стали от температур отжига со скоростью, меняющейся (от 10 до 100° в час) в зависимости от марки стали, формы и назначения детали.

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С.

Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой.

Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы.

Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30—40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием.

Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием.

Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С.

В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению.

В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я тн и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз.

Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева.

Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С).

При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл,

чем обычный отжиг.

Рис. 2. Интервал закалочных температур углеродистой стали

Преимущества изотермического отжига —однородность структуры и ускорение процесса, особенно при отжиге легированной стали.

Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом.

Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С.

Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением.

Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением.

В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Нормализация стали.

Нормализацией называется нагрев стали выше линии GSE на 30—50° (см. рис. 1) свыдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. В настоящее время нормализация распространена в машиностроении больше, чем отжиг, так как она более производительна и дает лучшие результаты.

Источник: Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Источник: https://markmet.ru/tehnologiya_metallov/otzhig-i-normalizatsiya-uglerodistoi-stali

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Нормализация стали приводит к заметному уменьшению величины ке. [1]

- Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. [2]

Нормализация стали представляет СЃРѕР±РѕР№ нагрев стали выше линии GSE РЅР° 30 — 50 РЎ ( СЂРёСЃ. 27) СЃ выдержкой РїСЂРё заданной температуре Рё последующим охлаждением РЅР° РІРѕР·РґСѓС…Рµ.

Нормализацию применяют для устранения внутренних напряжений и явлений наклепа с целью повысить механические свойства стали.

В результате нормализации структура стали становится нормальной, мелкозернистой. Благодаря ускоренному охлаждению по сравнению с отжигом операция нормализации часто служит подготовкой стали к закалке. [3]

- Нормализация стали заключается также в нагреве до известной температуры и охлаждении, но в отличие от отжига охлаждение производится на воздухе более быстро. [4]

- Нормализация стали заключается в нагреве стали до определенной температуры, выдержке ее при этой температуре и, в отличие от отжига, в последующем охлаждении не в печи, а на спокойном воздухе. [6]

- Нормализация стали по сравнению с полным отжигом обеспечивает получение более высоких механических свойств. [7]

- Нормализация стали обеспечивается стандартом при оговорке в чертеже и в заказе. [8]

| График закалки стали. [9] |

Нормализация стали отличается от отжига способом охлаждения. [10]

Нормализация стали — это процесс термической обработки, РїСЂРё которой производится нагрев стали РґРѕ определенной температуры, зависящей РѕС‚ содержания углерода РІ металле, затем небольшая выдержка РїСЂРё этой температуре Рё охлаждение РЅР° РІРѕР·РґСѓС…Рµ. Например, РїСЂРё содержании РІ металле около 0 8 % РЎ нагрев осуществляют РґРѕ температуры примерно 900 РЎ. [11]

Нормализация стали отличается РѕС‚ отжига нагреванием РґРѕ РЅРµ сколько более высокой температуры ( РЅР° 20 — 30 РЎ) Рё охлаждением детали РЅР° РІРѕР·РґСѓС…Рµ.

При нормализации выравнивается структурная неоднородность детали ( в основном отливок и поковок), сталь приобретает мелкозернистую структуру.

[12]

Нормализация стали необходима для улучшения механических свойств металла, снятия внутренних напряжений, улучшения структуры металла перед последующей качественной закалкой. [13]

Нормализация стали — это нагрев металла РЅР° 30 — 40 РЎ выше линии GSE СЃ последующим охлаждением РЅР° РІРѕР·РґСѓС…Рµ. Рта операция для малоуглеродистых сталей примерно аналогична отжигу. [15]

Страницы: 1 2 3 4

Источник: https://www.ngpedia.ru/id189299p1.html

Нормализация стали — описание процесса и его суть

Большая часть операций, связанных с термической обработкой подразумевает один и тоже алгоритм действий:

- нагрев изделия до определенных температур;

- выдержку под действием набранной температуру в течение заданного времени;

- охлаждение, которое может быть проведено в разных средах и с разной скоростью.

Термообработка деталей может выступать и как промежуточный технологический процесс, и как финишный. В первом случае, через неё проходят те детали, которые еще будут обрабатываться, например, сверла или лопатки авиационных турбин. Второй случай подразумевает то, что после термообработки, готовая деталь получит новые свойства.

Нормализация стали – это один из видов термической обработки металла с последующим его охлаждением на воздухе. Результатом этой операции становится формирование нормализованной структуры стали. Кстати, отсюда и пошло название. Операцию применяют по отношению к поковкам, отливкам и пр. Нормализацию используют для минимизации зерен в структуре стали, образованного сварочным швом.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита.

Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения.

Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Использование нормализации

Эту форму термической обработки применяют для достижения разных целей. Так применение нормализации может повысить или снизить твердость стального сплава, вязкость и прочностные характеристики. Этот способ термической обработки используют тогда, когда надо улучшить обрабатываемость стали разными методами – резание, штамповка и пр.

Детали, получаемые методом литья проходят нормализацию в целях получения гомогенизированной структуры и устранению внутренних напряжений. То же самое можно и сказать о деталях, полученных после обработки ковкой.

То есть нормализация служит для получения однородной структуры металла и устранению внутренних напряжений. Кроме того, этот процесс может быть использован, как замена закаливания изделий со сложным профилем.

Кроме, названных результатов процесса нормализации можно добавить и такие как минимизация зерен в структуре сплава, удаление вторичного цементита, повышения обрабатываемости стали.

Близкие по сути процессы термообработки

В перечень термообработки сталей, помимо нормализации, можно внести операции:

- отжиг;

- отпуск;

- закаливание;

- криогенная обработка и несколько других.

Операция отжига обеспечивает качественную, более тонкую структуру перлита, это происходит потому, что охлаждения деталей применяют печи. Назначение этой операции — понижение неоднородности структуры, удаления напряжений, повышение обрабатываемости.

Основы, заложенные в операцию закаливания, идентичны принципам нормализации, но существуют некоторые различия. Например, при закаливании применяют температуры куда как выше и высокие скорости охлаждения. Закаливание проводит к улучшению прочностных характеристик, твердости и пр. Но, нередко заготовки прошедшие через закаливание отличает сниженная вязкость и высокая хрупкость.

Отпуск деталей применяют после операции закаливания. Отпуск снижает хрупкость и внутренние напряжения. При этом диапазон температур ниже, чем тот, который используют в нормализации. Охлаждение деталей проводят на воздухе. При повышении температуры снижается предел прочности, твердость и в то же время растет ударная вязкость.

Криогенная обработка стали приводит к получению равномерной структуры металла и повышенной твердость. Эту технологию обработки применяют в отношении прошедшей закаливание углеродистой стали.

Нормализация и её применение в практической деятельности

При назначении способа термообработки технолог должен учитывать концентрацию углерода. Стали, в которых содержание углерода не превышает 0,4%, могут быть обработаны и нормализацией и отжигом. Нормализация минимизирует размер зерен в структуре и повышает прочностные характеристики.

Сравнивая затраты времени между нормализацией и другими методами можно сделать вывод, что обработка другими способами, длится больше времени.

За счет скорости выполнения операции, охват большого количества сталей, качеством получаемых параметров (твердость, прочность и пр.), именно поэтому нормализацию широко применяют в машиностроении.

Источник: https://prompriem.ru/stati/normalizaciya-stali.html

Обычная нормализация металла

Нормализация металла – один из видов термической обработки сплавов (стали). Изделие нагревается выше (на 30-50 градусов) критических температур Аст (Асз) до полной перекристаллизации. Структура стали изменяется, становится однородной и мелкозернистой. Медленное охлаждение металла на воздухе обходится вдвое быстрее, чем при отжиге и гораздо дешевле.

Охлаждение при отжиге выполняется в печи, поэтому нормализация стали более выгодный вариант термической обработки. Так как после нормализации и отжига разница в характеристиках металла отсутствует, многие предприятия при обработке низкоуглеродистой стали отдают предпочтение нормализации изделия.

В среднеуглеродистых (0,3—0,6%) и высокоуглеродистых изделиях после нормализации сталь получит повышенную твердость. Её структура будет состоять из сорбитообразного перлита и свободного феррита (его количество зависит от углеродного содержания).

Такие виды стали рекомендуется отжигать.

Но возможен и такой вариант термической обработки изделия: вначале высокоуглеродистую сталь подвергают нормализации, а потом (температура 650-700 градусов) осуществляется высокий отпуск, уменьшающий её твердость.

Таким образом, для первого вида стали нормализация способна заменить отжиг, для второго — закалку с высоким отпуском.

Предназначение нормализации металла

Нормализация изделия используется для:

- Подготовки к закалке структуры металла;

- Устранения наклепа и внутренних напряжений;

- Получения мелкозернистой структуры в поковках (отливках).

Подобная термическая обработка позволяет исправить структуру металла, перегретого при горячей обработке или в процессе отжига. Примером может служить заэвтектоидная сталь. В её структуре цементит (имеет вид сетки) размещается по границам зерен, а это ухудшает её механические свойства.

Суть процесса нормализации

Внутренние напряжения бывают термическими или структурными. Первые возникают после неравномерного нагрева и разной скорости охлаждения деталей. Вторые появляются в результате структурных превращений внутри детали. Достигая большой величины и складываясь с напряжениями, возникающими при работе, внутренние напряжения могут разрушить металл (превышается предел прочности).

Устранить их можно специальным отжигом. Он осуществляется при температуре, которая ниже температуры рекристаллизации. Повышенная температура позволяет перераспределять дислокации. Они перемещаются из областей, где наблюдается повышенный уровень внутренних напряжений, в места с пониженным уровнем. Операция, длящаяся несколько часов, осуществляется разрядку внутренних напряжений.

Спокойный воздух способствует скорости охлаждения в 150—250 град/час. Если требуется нормализовать массивные изделия, скорость выбирается, исходя из размеров стали и её состава. Увеличенная скорость нагрева, минимальные температуры и время выдержки позволят получить более мелкое зерно аустенита и дисперсную смесь перлита (сорбита с ферритом).

Достоинствами нормализации стали являются простота (не нужна печь для охлаждения) и экономичность (на операцию затрачивается меньше времени и энергии). Для одних видов стали нормализация будет окончательной термической обработкой (производство швеллеров, уголков, рельсов), для других – предварительной операцией.

Для заказа услуг по нормализации металла Вы можете обратиться прямо сейчас, заполнив форму обратной связи или позвонив нам по телефонам, указанным на сайте.

Источник: http://pzto.pro/services/obychnaya_normalizaciya.html

Узнать, как сталь проходит процесс нормализации 2019

Как нормализована сталь и каковы преимущества этого процесса? Улучшите свое понимание этой термической обработки с помощью этого определения и обзора нормализации.

Что означает нормализация?

Нормализация — это своего рода термообработка, которая снимает напряжение на стали; это улучшает пластичность и вязкость в сталях, которые могут затвердеть после холодного рабочего процесса.

Для нормализации сталь нагревается до температуры чуть выше ее верхней критической точки.

Это обычно более 50 С этой температуры. Сталь затем удерживается достаточно долго, чтобы мелкие металлические зерна образовывались, а формы с высокой степенью энергии собирались вместе.

Это преобразование называется уточнением зерна и приводит к образованию более однородного куска металла. После того как сталь нагревается до температуры выше ее критической точки, ее охлаждают до тех пор, пока она не упадет до комнатной температуры.

Нормализующие температуры, как говорят, колеблются от 810 до 930 С. Толщина металла определяет, как долго кусок металла удерживается при так называемой температуре замачивания или температуре, которая преобразуется микроструктуры. Толщина и состав металла также определяют, насколько высока заготовка.

Другие преимущества нормализации

Нормализация также может устранить дендритную сегрегацию, полученную во время процесса литья. Нормализация формы термической обработки менее дорога, чем отжиг.

Отжиг — это процесс термической обработки, который приближает металл к состоянию равновесия. В этом состоянии, в котором металл смягчается, он более работоспособен. Отжиг, который Американское Литейное Общество называет «экстремальным переутомлением», требует медленного приготовления металла, чтобы его микроструктура трансформировалась.

Поскольку нормализация дешевле, чем отжиг, неудивительно, что наиболее распространенный процесс индустриализации металла. Но почему отжиг более дорогостоящий? The Ispat Digest объясняет разницу в расходах следующим образом:

«При нормализации, поскольку охлаждение происходит на воздухе, печь готова к следующему циклу, как только нагрев и замачивание превышают по сравнению с отжигом, где охлаждение печи после нагрева и замачивание требует от восьми до 20 часов в зависимости от количества заряда ».

Нормализация не менее дешева, чем отжиг, она производит более твердый и сильный металл, чем процесс отжига. Нормализация часто используется в производстве горячекатаных стальных изделий, таких как железнодорожные колеса, бары, оси и другие изделия из кованой стали.

В то время как нормализация может иметь преимущества перед отжигом, железо обычно извлекает выгоду из любой термообработки. Это вдвойне верно, когда рассматриваемая форма литья сложна.Кроме того, чугунные отливки сложной формы подвержены структурным проблемам после их охлаждения. Эти структурные неоднородности могут искажать материал и вызывать другие проблемы в механике железа.

Чтобы предотвратить возникновение таких проблем, металлы подвергаются нормализации, отжигу или снятию напряжений.

Металлы, которые не требуют нормализации

Не все металлы требуют нормализации термического процесса. Например, редко для низкоуглеродистых сталей требуется нормализация. При этом, если такие стали нормализованы, никакого вреда для материала не будет. Кроме того, когда чугунные отливки одинаково толстые и размеры их сечений одинаковы, они обычно проходят через процесс отжига, а не процесс нормализации.

Источник: https://ru.routestofinance.com/learn-how-steel-undergoes-normalizing-process