- Коррозия и ее особенности

- Общее о хромоникелевых нержавеющих сталях

- Стойкость нержавеющей стали против межкристаллитной коррозии

- Закалка аустенитных хромоникелевых сталей

- Нержавеющая сталь 12Х18Н10Т применение, свойства

- Сварка нержавеющей стали 12Х18Н10Т

- Разница между аустенитной и мартенситной нержавеющей сталью

- Содержание

- Что такое аустенитная нержавеющая сталь?

- Что такое мартенситная нержавеющая сталь?

- В чем разница между аустенитной и мартенситной нержавеющей сталью?

- Аустенитные нержавеющие стали: структура и свойства

- Хромоникелевые аустенитные стали в ГОСТ 5632-72

- Роль хрома в аустенитных нержавеющих сталях

- Роль никеля в аустенитных нержавеющих сталях

- Фазовые превращения в аустенитных нержавеющих сталях

- Межкристаллитная коррозия в аустенитных нержавеющих сталях

- Сварка аустенитных нержавеющих сталей

- Межкристаллитная коррозия при 500-600 ºС

- Стабилизация стали титаном и ниобием

- Азот в аустенитных нержавеющих сталях

- Влияние содержания хрома

- Влияние содержания никеля

- Влияние легирующих элементов на структуру стали

- Дельта-феррит в хромомолибденовой аустенитной стали

- Мартенсит в хромоникелевых аустенитных сталях

- Термическая обработка хромоникелевых аустенитных сталей

- Закалка аустенитных хромоникелевых сталей

- Стабилизирующий отжиг аустенитных хромоникелевых сталей

- Стойкость аустенитных хромоникелевых сталей к кислотам

- Нержавеющая сталь. Особенности. Применение

- Аустенитные стали

- Свойства аустенитных сталей и где их используют

- Методы получения аустенита

- Химические элементы и их влияние на аустенит

- Термическая обработка

- Изделия из аустнитных сталей

- Классификация нержавеющих сталей — аустенитная, ферритная, дуплексная, мартенситная

- Ферритная нержавеющая сталь

- АУСТЕНИТНО-Ферритная нержавеющая сталь (ДУПЛЕКСНАЯ)

- Мартенситная нержавеющая сталь

- Аустенитные нержавеющие стали

- Особенности фазовых превращений в сталях аустенитного типа

- Особенности процесса сварки сталей аустенитного типа

- Как дополнительно стабилизировать сталь?

- Особенности воздействия азота, хрома и никеля на состояние стали и её характеристики

- Главные особенности легирующих элементов

- Основные возможности и требования к термической обработке сталей

- Особенность коррозийной стойкости при использовании в кислотных средах

- Где применяют аустенитные стали?

Нержавеющие стали в составе которых железо, хром и никель — это важнейшая категория специальных конструкционных материалов, которая нашла применение во многих отраслях промышленности. В этой статье речь пойдет об одном из видов нержавеющей стали — хромоникелевых имеющих аустенитную структуру. И немного о свойствах и применении нержавеющей стали 12Х18Н10Т.

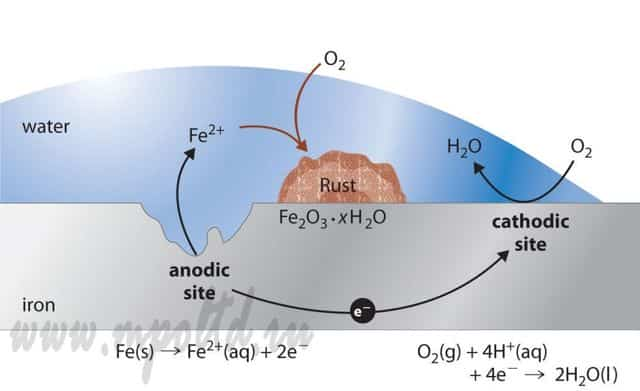

Коррозия и ее особенности

Я заметил, что описывая качества нержавеющих сталей и отмечая их нужность и полезность для промышленности, до сих пор не акцентировал внимание на том почему они так важны. Основное свойство нержавеющих сталей — способность противостоять коррозии, поэтому несколько слов о том, что это такое.

Коррозия — это процесс разрушения поверхности металлов в результате чисто химического или электрохимического воздействия внешней среды, как правило агрессивной.

В общем случае коррозия металла сопровождается образованием на поверхности продуктов разрушения, таких как ржавчина, но бывают и разрушения без внешних проявлений. Интенсивность коррозии зависит от свойств металла и степени агрессивности окружающей среды.

Коррозия это довольно широкое понятие и характеризуется по различным проявлениям:

- сплошная (равномерная) коррозия, когда разрушению подвергается вся поверхность металла;

- точечная (местная, щелевая, питтинговая) коррозия, когда разрушаются отдельные участки поверхности металла;

- межкристаллитная коррозия, когда коррозия распространяется в глубь изделия по границам зерен;

- коррозия под напряжением (коррозионное растрескивание), когда на поверхности металла развиваются трещины вследствие одновременного воздействия растягивающих напряжений и агрессивной среды.

Отдельный вид — электрохимическая коррозия, когда к чисто химическим процессам взаимодействия металла и окружающей среды, добавляются электрохимические процессы на границе раздела. Это самый разрушительный вид коррозии.

В процессе электрохимической коррозии разрушение металлов происходит под воздействием электролитов и сопровождается переходом атомов. На практике чаще всего электролитами выступают водные растворы солей, кислот и щелочей.

Таким образом интенсивному разрушению электрохимической коррозией подвергаются металлические емкости, трубопроводы, детали машин и части сооружений находящиеся в контакте с морской и речной водой, а также грунтовыми водами.

Из теории электрохимической коррозии следует, что наибольшую устойчивость имеют очень чистые металлы. Но в жизни использование чистых металлов практически невозможно, поэтому возникает необходимость обеспечения однородной структуры твердого раствора в сплавах.

Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности — отличительная особенность нержавеющих сталей и сплавов. Многие виды нержавеющие стали кроме того обладают стойкостью против межкристаллитной и точечной коррозии и коррозионного растрескивания.

Общее о хромоникелевых нержавеющих сталях

Основные легирующие элементы, придающие хромоникелевой стали коррозионную стойкость в окислительных средах это Cr (хром) и Ni (никель). Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Необходимая для придания коррозионной стойкости нержавеющей стали концентрация хрома в сталях этой группы составляет 18%.

Никель относится к металлам находящимся или легко переходящим в так называемое «пассивное» состояние. В пассивным состоянии металл или сплав обладает повышенной коррозионной стойкостью в агрессивной среде. Хотя, конечно, эта способность никеля меньше чем у хрома или молибдена.

Хром и железо в сплаве образуют твердый раствор, а никель в количестве 9—12%, кроме того, способствует формированию аустенитной структуры. Благодаря аустенитной структуре хромоникелевые нержавеющие стали отличаются высокой технологичностью при горячей и холодной деформациях и стойкостью при низких температурах.

Хромоникелевые аустенитные нержавеющие стали наиболее широко распространенная группа коррозионностойких сталей. Они так же известны в мировой практике под общим названием сталей типа 18-10.

В нашей стране наиболее распространены марки хромоникелевых нержавеющих сталей: 12Х18Н10Т, 08Х18Н10Т (ЭИ914), 08Х18Н10, 12Х18Н9Т, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б (ЭИ402), 02Х18Н11, 03Х19АГ3Н10.

Эти нержавеющие стали обладают коррозионной стойкостью во многих окисляющих средах при различной концентрации и в широком диапазоне температур. Они так же обладают жаростойкостью и жаропрочностью, но при умеренных температурах.

Стойкость нержавеющей стали против межкристаллитной коррозии

Способность сопротивляться межкристаллитной коррозии у хромоникелевых аустенитных нержавеющих сталей в первую очередь зависит от содержания углерода в твердом растворе. Углерод способствует выделению в твердом растворе карбидных фаз, тем самым способствую ускорению проявления межкристаллитной коррозии с повышением температуры.

Хромоникелевые аустенитные нержавеющие стали при выдержке в интервале 750-800 ºС теряют способность сопротивляться межкристаллитной коррозии:

- при содержании углерода 0,084 % — в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

Содержание азота в составе хромоникелевых аустенитных нержавеющих сталей так же оказывают влияние на склонность к межкристаллитной коррозии, но в значительно меньшей степени. наличие азота в составе может быть даже полезно для повышения прочности.

Повышение концентрации никеля в составе хромоникелевых аустенитных нержавеющих сталей способствует снижению растворимости углерода, но отрицательно влияет на ударную вязкость хромоникелевой стали после отпуска и способствует межкристаллитной коррозии.

Растворимость углерода в твердом растворе хромоникелевых аустенитных нержавеющих сталей происходит и при увеличении содержания хрома. В этом случае так же происходит снижение ударной вязкости стали, но при этом стойкость против межкристаллитной коррозии возрастает.

Закалка аустенитных хромоникелевых сталей

Углерод в составе аустенитных хромоникелевых нержавеющих сталей без добавок титана и ниобия влияет на температуру закалки стали.

При закалке требуется произвести нагрев стали выше температуры растворения карбидов хрома, последующее быстрое охлаждение предназначено фиксировать однородность твердого раствора.

Таким образом при увеличении содержания углерода требуется большая температура нагрева под закалку. В целом интервал температуры нагрева при закалке аустенитных хромоникелевых нержавеющих сталей составляет от 900 до 1100 ºС.

Длительная выдержка аустенитных хромоникелевых нержавеющих сталей при достижении температуры закалки не требуется. Для листовой нержавеющей стали общее время нагрева до 1000-1050 ºС и выдержки составляет 1-3 минуты на 1 мм толщины листа.

А вот охлаждение должно быть быстрым. Для аустенитных хромоникелевых нержавеющих сталей с содержанием углерода более 0,03 %, относящихся к «нестабилизированным» применяют охлаждение в воде. Нержавеющие стали с меньшим содержанием углерода и имеющие небольшие сечения можно охлаждать на воздухе.

Нержавеющая сталь 12Х18Н10Т применение, свойства

Сталь 12Х18Н10Т отличный пример хромоникелевой аустенитной нержавеющей стали, широко применяемой при производстве сварных конструкций.

Она может работать в контакте с азотной кислотой и другими сильными окислителями; в некоторых органических кислотах средней концентрации, органических растворителях, атмосферных условиях и т.д.

Это емкости, теплообменники, а так же сварные конструкций в криогенной технике (до —269 °С).

Примеры использования нержавеющей стали 12Х18Н10Т:

- прокат кованый круглый, квадратный, шестигранный

- лист толстый;

- лист тонкий;

- лента холоднокатаная;

- трубы бесшовные горячедеформированные;

- трубы бесшовные холодно- и теплодеформированные;

- проволока;

- профили стальные фасонные.

Коррозионная стойкость нержавеющей стали 12Х18Н10Т против межкристаллитной коррозии определяется при испытании по методам AM и АМУ ГОСТ 6032-89 с продолжительностью выдержки в контрольном растворе соответственно 24 и 8 ч. Испытания проводят после провоцирующего нагрева при 650 °С в течение 1 ч.

При непрерывной работе нержавеющая сталь 12Х18Н10Т устойчива против окисления на воздухе и в атмосфере продуктов сгорания топлива при температуре до 900 °С. Нержавеющая сталь 12Х18Н10Т обладает достаточно высокой жаростойкостью при температурах 600-800 °С.

Нержавеющая сталь 12Х18Н10Т обладая хорошей технологичностью может подвергаться значительным пластическим деформациями. Температурный интервал обработки нержавеющей стали 12Х18Н10Т давлением составляет 1180-850 °С, скорость нагрева и охлаждения не лимитируется. В холодном состоянии допускают высокие степени пластической деформации.

Сварка нержавеющей стали 12Х18Н10Т

Основной проблемой при сварке аустенитных нержавеющих сталей является прокаливание, которое вызывает в них структурные изменения, приводящие к снижению стойкости против межкристаллитной коррозии.

Для снижения подобных рисков в состав хромоникелевых нержавеющих сталей вводят титан или ниобий. Легированные титаном нержавеющие стали хорошо свариваются, при условии исключения последующей термообработки.

Хромоникелевая нержавеющая сталь 12Х18Н10Т хорошо сваривается всеми видами ручной и автоматической сварки. Электросварку можно производить контактной сваркой, сваркой неплавящимся вольфрамовым электродом в защитной среде аргона, полуавтоматической сваркой в защитной среде из смеси аргона с углекислым газом, сваркой отдельными, покрытыми электронами.

Для обычной автоматической сварки под флюсами АН-26, АН-18 и аргонодуговой сварки используют специальную проволоку для сварки «нержавейки», например Св-08Х19Н10Б, Св-04Х22Н10БТ, Св-05Х20Н9ФБС и Св-06Х21Н7БТ.

Для ручной сварки нержавеющей стали используют электроды для «нержавейки» типа ЭА-1Ф2 марок ГЛ-2, ЦЛ-2Б2, ЭА-606/11 с проволокой Св-05Х19Н9ФЗС2, Св-08Х19Н9Ф2С2 и Св-05Х19Н9ФЗС2. Это обеспечивает стойкость шва против межкристаллитной коррозии. Сварочные электроды для «нержавейки» обычно короче, чем электроды для обычной стали, так как их электрическое сопротивление выше.

Так же возможно сваривание деталей из нержавеющей стали и обычной стали, но в этом случае необходимо использовать т.н. «переходные» электроды. В этом случае требуется, чтобы металл сварочного шва был из нержавейки, поэтому и используются переходные электроды, содержащие повышенное содержание легирующих элементов.

Особую маркировку имеют сварочные электроды, предназначенные для сварки нержавеющей стали, предназначенной для использования в пищевой промышленности. Применение правильных сварочных материалов обеспечивает сохранность высоких коррозионных свойств как против общей, так и межкристаллитной коррозии.

Приглашаем к сотрудничеству

Источник: http://www.mpoltd.ru/poleznoe/217-nerzhaveyushchie-khromonikelevye-austenitnye-stali.html

Разница между аустенитной и мартенситной нержавеющей сталью

Ключевое различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Существует четыре основных группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и двухфазная. Микроструктура этих сплавов зависит от присутствующих в них легирующих элементов. Таким образом, эти сплавы также имеют различные легирующие элементы.

Содержание

- Обзор и основные отличия

- Что такое Аустенитная нержавеющая сталь

- Что такое Мартенситная нержавеющая сталь

- В чем разница между аустенитной и мартенситной нержавеющей сталью

- Заключение

Что такое аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это форма сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами.

Первичная кристаллическая структура этого сплава представляет собой гранецентрированную кубическую структуру, в которой содержится «аустенит» (металлический и немагнитный аллотроп железа или твердый раствор железа с легирующим элементом).

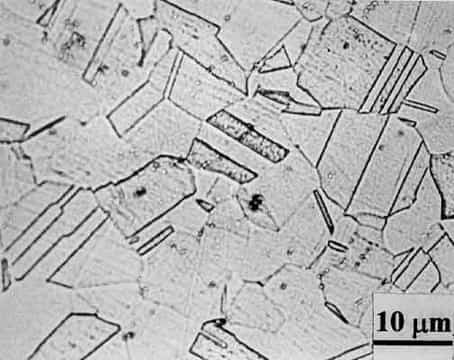

Структура аустенитной нержавеющей стали

Структура аустенитной нержавеющей стали

Кроме того, этот материал имеет лучшую прочность, ударную вязкость, формуемость и пластичность. Аустенитная нержавеющая сталь применяется в криогенных (низких) и высокотемпературных устройствах.

Эта сталь имеет гранецентрированную кубическую структуру, в которой есть один атом в каждом углу куба, и есть один атом в каждой грани (в центре грани). Аустенитная структура образуется, когда достаточное количество никеля смешивается с железом и хромом.

Обычно этот материал содержит около 15% хрома и от 8 до 10% никеля.

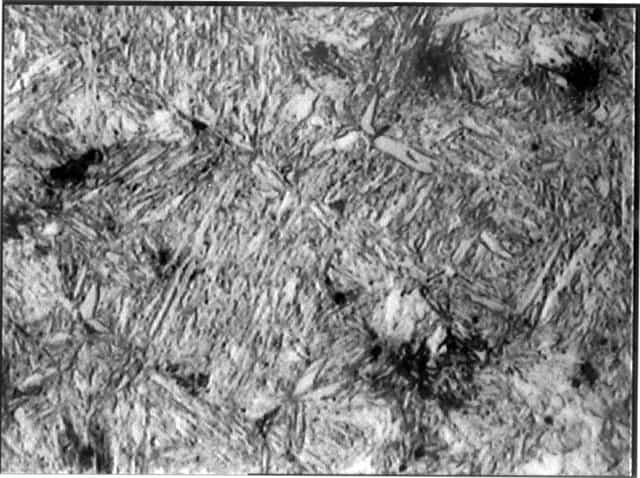

Что такое мартенситная нержавеющая сталь?

Мартенситная нержавеющая сталь — это сплав, который содержит больше хрома и обычно не содержит никеля. И этот материал может быть или высокоуглеродистой или низкоуглеродистой сталью. Кроме того, он содержит 12% железа, 17% хрома и 0,10% углерода. Примечательными свойствами этого материала являются высокие механические свойства и износостойкость.

Пинцет из мартенситной нержавеющей стали

Пинцет из мартенситной нержавеющей стали

Кристаллическая структура мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру. Здесь каждый угол куба содержит атомы, и в центре куба есть один атом. В составе этой стали никель отсутствует. Кроме того, этот материал является ферромагнитным, отверждаемым при термообработке, меньшей коррозионной стойкостью и т.д.

Структура мартенситной нержавеющей стали

Структура мартенситной нержавеющей стали

В чем разница между аустенитной и мартенситной нержавеющей сталью?

Аустенитная нержавеющая сталь — это форма сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля.

Ключевое различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как для мартенситной нержавеющей стали это объемно-центрированная кубическая структура.

Кроме того, еще одно различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что аустенитная нержавеющая сталь содержит никель, а мартенситная нержавеющая сталь — нет. Содержание никеля в аустенитной нержавеющая стали составляет от 8 до 10%. Кроме того, аустенитная нержавеющая сталь является диамагнитной, а мартенситная форма — ферромагнитной.

Аустенитная нержавеющая сталь — это тип сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля.

Ключевое различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что кристаллическая структура аустенитной нержавеющей стали является гранецентрированной кубической структурой, тогда как кристаллическая структура мартенситной нержавеющей стали является объемно-центрированной кубической структурой.

Разница между КПГ и СУГ

Источник: https://raznisa.ru/raznica-mezhdu-austenitnoj-i-martensitnoj-nerzhavejushhej-stalju/

Аустенитные нержавеющие стали: структура и свойства

Аустенитные нержавеющие стали — это коррозионностойкие хромоникелевые аустенитные стали, которые в мировой практике известны как стали типа 18-10. Это наименование им дает номинальное содержание в них 18 % хрома и 10 % никеля.

Хромоникелевые аустенитные стали в ГОСТ 5632-72

В ГОСТ 5632-72 хромоникелевые аустенитные стали представлены марками 12Х18Н9Т, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 03Х18Н11.

Роль хрома в аустенитных нержавеющих сталях

Основным элементом, дающим сталям типа 18-10 высокую коррозионную стойкость, является хром. Роль хрома заключается в том, что он обеспечивает способность стали к пассивации. Наличие в стали хрома в количестве 18 % делает ее стойкой во многих окислительных средах, в том числе в азотной кислоте в большом диапазоне, как по концентрации, так и по температуре.

Роль никеля в аустенитных нержавеющих сталях

Легирование никелем в количестве 9-12 % переводит сталь в аустенитный класс. Это обеспечивает стали высокую технологичность, в частности, повышение пластичности и снижение склонности к росту зерна, а также уникальные служебные свойства. Стали типа 18-10 широко применяют в качестве коррозионностойких, жаростойких, жаропрочных и криогенных материалов.

Фазовые превращения в аустенитных нержавеющих сталях

В хромоникелевых аустенитных сталях могут происходить следующие фазовые превращения:

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Сварка аустенитных нержавеющих сталей

Необходимую степень стойкости стали против межкристаллитной коррозии, позволяющей выполнять сварку достаточно толстых сечений, обеспечивает содержание углерода в стали типа 18-10 не более 0,03 %.

Межкристаллитная коррозия при 500-600 ºС

Снижение содержания углерода даже до 0,006 % не обеспечивает полной стойкости сталей типа 18-10 к межкристаллитной коррозии при 500-600 ºС. Это представляет опасность при длительной службе металлоконструкций в этом интервале температур.

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз.

При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC.

При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

Азот в аустенитных нержавеющих сталях

Азот, как и углерод, имеет переменную растворимость в аустените. Азот может образовывать при охлаждении и изотермической выдержке самостоятельные нитридные фазы или входить в состав карбидов, замещая в них углерод.

Влияние азота на склонность к межкристаллитной коррозии хромоникелевых аустенитных сталей значительно слабее, чем у углерода, и начинает проявляться только при содержании его более 0,10-0,15 %. Вместе с тем, введение азота повышает прочность хромоникелевой аустенитной стали.

Поэтому на практике применяют в этих сталях небольшие добавки азота.

Влияние содержания хрома

С повышением концентрации хрома растворимость углерода в хромоникелевом аустените уменьшается, что облегчает выделение в нем карбидной фазы. Это, в частности, подтверждается снижением ударной вязкости стали с повышением содержания хрома, что связывают с образованием карбидной сетки по границам зерен.

Вместе с тем, повышение концентрации хрома в аустените приводит к существенному снижению склонности стали к межкристаллитной коррозии. Это объясняют тем, что хром существенно повышает коррозионную стойкость стали. Более высокая концентрация хрома в стали дает меньшую степень обеднения им границ зерен при выделении там карбидов.

Влияние содержания никеля

Никель снижает растворимость углерода в аустените и тем самым снижает ударную вязкость стали после отпуска и повышает ее склонность к межкристаллитной коррозии.

Влияние легирующих элементов на структуру стали

По характеру влияния легирующих и примесных элементов на структуру хромоникелевых аустенитных сталей при высокотемпературных нагревах их разделяют на две группы:

1) ферритообразующие элементы: хром, титан, ниобий, кремний;

2) аустенитообразующие элементы: никель, углерод, азот.

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали).

При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита.

Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения.

Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения.

Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

- Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

- Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

- Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор.

Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые.

В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Источник: Ульянин Е.А. Коррозионностойкие стали сплавы, 1991.

- Нержавеющие стали: феррит, мартенсит, аустенит

- Зерно стали

Источник: http://steel-guide.ru/klassifikaciya/nerzhaveyushhie-stali/austenitnye-nerzhaveyushhie-stali-struktura-i-svojstva.html

Нержавеющая сталь. Особенности. Применение

Нержавеющие стали относятся к наиболее перспективным конструкционным материалам. Они незаменимы в современной жизни и применяются все шире — от столовых приборов и кастрюль до сложного оборудования в пищевой, химической промышленности, медицине и т.д.

Гигиенические преимущества нержавеющей стали основаны на том, что влияние ее на питьевую воду исключено, при концентрации в воде хлорида или бромида до 200 мг/л рекомендуют использовать нержавеющую сталь с содержанием молибдена. В электрохимическом ряду напряжений нержавеющая сталь имеет более высокий потенциал, чем медь и оцинкованная сталь.

Широкое применение в пищевой промышленности связано с ее нейтральными вкусовыми показателями и, благодаря высококачественной поверхности, нержавеющая сталь ведет себя нейтрально относительно микробиологического влияния.

Это значит, что рост микроорганизмов не перемещается на поверхность из нержавеющей стали (по сравнению с поверхностями из органических материалов), а бактерии, грибки и т.п. не имеют шансов развиться на ее поверхности, что определяет высокую популярность «пищевого» применения нержавеющей стали.

Однако при использовании замечательных свойств нержавеющих сталей надо иметь в виду, что при технологической обработке их «поведение» весьма отличается от простых углеродистых сталей. Это объясняется особенностями их метастабильной аустенитной структуры, использование свойств которой требует учета ряда особенностей.

Некоторые характеристики этих сталей на ознакомительном уровне для потребителя описывает настоящая статья с целью подчеркнуть то отличие, что в углеродистых (обычных, «черных») сталях в основном используются свойства стабильных структур сплава, а в нержавеющих сталях – свойства метастабильных (немагнитных) структур.

Перенос технологических стереотипов от «черных» на нержавеющие стали могут превратить последние в «ржавеющие».

Жаропрочность и химическая стойкость нержавеющих сталей достигается за счет введения в сталь хрома. Чем больше в стали хрома, тем выше ее сопротивляемость окислению. При 13% и выше хром образует сплошную тонкую прочную пленку окислов, защищающую сталь от коррозии.

Наиболее типична сталь Х18Н9 (ЭЯ1), содержащая 0,005-0,15% С, 8-11% Ni и 18% Cr, в кованом виде имеет аустенитную или аустенитно-карбидную структуру и обладает пределом прочности около до 80 кг/мм2, удлинением около 20% и сопротивлением удару около 10 кгм/см2.

После закалки 1050-11500 с охлаждением на воздухе или в воде σв падает до 60 кг/мм2, зато удлинение возрастает до 45-50% и сопротивлением удару значительно увеличивается.

Закалка дает чисто аустенитную немагнитную структуру (металл становиться «мягче», в противоположность углеродистых сталям, которые становятся «тверже»).

Последующий нагрев стали Х18Н9 до температуры свыше 6000, а также холодная механическая обработка аустенитной стали приводит к частичному распаду аустенита, сталь приобретает магнитность. Указанный нагрев вызывает выделение хромовых карбидов, они делают близлежащие зоны металла малохромистыми и потому коррозионно малостойкими.

Так как выделение карбидов идет в основном по границе зерен, то сталь приобретает склонность к интеркристаллической коррозии. Сильно прокорродированная сталь делается совершенно хрупкой, ломается при изгибе и теряет обычный металлический звук при ударе.

Этим объясняется и «ножевая» коррозия вблизи сварочных швов. Для предупреждения склонности к интеркристаллической коррозии к нержавеющей стали добавляют небольшое количество титана, ниобия.

Эти элементы, образуя более прочные карбиды TiC, NbC, чем хром и железо, связывают углерод и оставляют весь хром в растворе и тем самым устраняют интеркристаллическую коррозию.

Нержавеющие стали хорошо сопротивляются действию органических кислот, слабых минеральных кислот, а также азотной кислоты. Серная и соляная кислоты растворяют эти стали.

Из всех нержавеющих сталей наиболее стойкими является хромоникелевые чисто аустенитные стали, которые традиционно выпускаются в виде проката следующих марок: 08Х18Н10 (аналог — AISI 304 по стандарту США), 12Х18Н10Т (AISI 321), 12Х17 (AISI 430).

В «Справочнике металлиста» (т.3 со ссылкой на ГОСТ 5632) указано следующее назначение сталей.

12Х17 – кислотостойка, окалиностойка. Оборудование азотнокислотных заводов (башни, теплообменники для горячих газов и горячей кислоты, баки, трубопроводы ии пр.). Оборудование кухонь, столовых, консервных заводов. Предметы домашнего обихода.

08Х18Н9 – кислотостойка. Конструкционный материал для самолетов; поплавки гидросамолетов. В архитектуре – материал для отделки зданий. Немагнитные части аппаратуры управления.

04-12Х18Н10Т – кислотостойка, не подвержена интеркристаллитной коррозии, жаропрочна до 600 град. С. В азотной промышленности – башни, баки, трубопроводы. Автоклавы, мешалки в лакокрасочной промышленности.

Аппаратура для переработки молока, бидоны, фляги. Бродильные баки , бочки чаны пивоваренных заводов. Посуда для пищи, оборудование для кухонь и консервных заводов. Насосы и аппаратура для работы в кислотных шахтных водах.

Патрубки и коллекторы выхлопной системы авиамоторов.

Х18Н12М2Т и Х18Н12М3Т — кислотостойки, не подвержены интеркристаллитной коррозии, жаропрочны до 800 град. С. Аппараты и детали, устойчивые против сернистой, кипящей фосфорной, муравьиной и уксусной кислот, против горячих растворов белильной извести и сульфатного щелока, выпускные клапаны моторов.

Для многих целей достаточной жаропрочностью обладает сталь Х18Н9Т. Такая сталь (имеющая при комнатной температуре σв=60 кг/мм2) при 6500 выдерживает тысячечасовую нагрузку около 10 кг/мм2 и при 7000 – сточасовую нагрузку 10 кг/мм2. При 8000 эта сталь выдерживает 100 час. под напряжением в 5 кг/мм2. Аустенитная сталь Х14Н14В с 2% W, 0.

4% Мо и 0,4% С еще боле жаропрочна и выдерживает при 7000 100 час. под напряжением в 12 кг/мм2 и при 8000 100 час. под напряжением в 6-7 кг/мм2. Очень высокими значениями прочности при высоких температурах обладает аустенитная сталь Х16Н25М6 (при 0,1% С и 0,4% N), выдерживающая при 7000 100 час. при 20 кг/мм2 и при 8000 100 час. при 8 кг/мм2.

Во всех жаропрочных аустенитных сталях, помимо аустенита, имеется какая-нибудь упрочняющая фаза – карбиды титана, хрома, вольфрама или вольфрамиды и молибдениды железа и т. п.

Заметно повышает прочность стали молибден в количестве нескольких десятых долей процента вследствие общего измельчения структуры и выделения дисперсных частиц карбида молибдена.

Эти стали применяются для котельных труб.

Возможность распада аустенита, с одной стороны, и выпадения карбидов, с другой, усложняют процессы термообработки нержавеющей стали. В сталях, содержащих более 18% Сr, помимо карбидов, может выделяться богатая хромом σ-фаза, вызывающая хрупкость стали.

Не забудем отметить уникальные свойства нержавеющих сталей как кровельного материала. Из нержавеющей стали сооружают практически «вечную» кровлю с гарантией стойкости — не менее 50 – 100 лет. Особенно впечатляет покрытие «под золото» нитридом титана на полированный нержавеющий лист, которое все шире применяют для кровли «золотых» куполов (например, одна из нових церквей г.

Києва возведена «на воде» у речного вокзала), крестов, перил и т.д. Нитрид титана повышает корозионную стойкость и износостойкость стали. Если раньше технически возможно было выполнить ионно-плазменное покрытие лишь мелких деталей (зубные коронки, корпуса часов), то сейчас успешно покрывают кровельные листы с габаритами 1х2м до (500 кв. м. листа в месяц) и кресты высотой 1,6м.

Это интересно: особенность круга из нержавеющей стали

Источник: https://ooo-novstal.ru/spravka/nerj-osobennosti-primenenie.html

Аустенитные стали

Аустенит — это твердый однофазный раствор углерода до 2 % в y-Fe. Главная его особенность заключается в последовательности, в которой располагаются атомы, т. е. в строении кристаллической решетки. Она бывает 2 типов:

- ОЦК a-железо (объемно — центрированная – по одному атому располагается в 8-ми вершинах куба и 1 в центре).

- ГЦК y-железо (гране-центрированная по одному атому находится в 8-ми вершинах куба и по одному находятся на каждой из 8-ми граней, всего 16 атомов).

Простыми словами: аустенит — это структура или состояние металла, определяющая его технические характеристики, которые получить в другом состоянии невозможно, т.к.

меняя строение, металл изменяет и свойства.

Без аустенита невозможна такая технология как закалка, которая является самой распространенной, дешевой, технически доступной, а в некоторых случаях и единственной технологией упрочнения металла.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне.

Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах.

Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени.

Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах.

Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC.

Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования.

При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой – очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание – возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение – болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Источник: https://prompriem.ru/stati/austenit.html

Классификация нержавеющих сталей — аустенитная, ферритная, дуплексная, мартенситная

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной).

Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9.

Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

Ферритная нержавеющая сталь

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

АУСТЕНИТНО-Ферритная нержавеющая сталь (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1.

Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания.

Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

Мартенситная нержавеющая сталь

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Таблица взаимного соответствия нержавеющих аустенитных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия нержавеющих ферритных и мартенситных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия легированных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия жаропрочных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Источник: https://dpva.ru/guide/guidematherials/metalls/steelsandsteelalloys/stainlesssteels/ssclassification/

Аустенитные нержавеющие стали

Одной из востребованных разновидностей нержавеющей стали остается аустенитная нержавеющая. Как следует из названия, такого типа материал устойчив к возникновению коррозии.

Защитный эффект достигается путем добавления в состав обычных дополнений. Здесь в качестве таких материалов выступает хром и никель. Хрома в составе 18%, а никеля 10%.

На поверхности создается тонкий слой, который препятствует внешнему воздействию агрессивных сред.

Для хромоникелевых сталей данной разновидности создан ГОСТ 5632-72. В нем прописываются центральные требования к показателям продукции, на которые необходимо ориентироваться при её выборе и оценке.

В ГОСТ прописано несколько разновидностей материала:

|

|

Как уже было сказано выше, качества стали зависит от двух центральных добавок, процент которых в составе наиболее высок:

- Хром. Процент содержания хрома держится на уровне до 18%. Элемент обеспечивает повышенную устойчивость к возникновению коррозии при использовании в различных средах. Помимо этого, элемент гарантирует возможность для обеспечения пассивации. Если говорить про потенциально опасные среды, то сталь с добавлением хрома может держаться даже в окислительных. Кислота может отличаться по уровню концентрации и нагрева. Таким образом, удается обеспечивать длительное использование элементов без потери качества.

- Никель. Такого материала в составе содержится в среднем 10%. При этом, содержание элемента не может быть менее 9% и более 12%. Никель добавлен в состав не случайно. С ним повышается технологичность, а склонность к появлению существенно снижается. Более того, материал приобретает высокие служебные свойства. Подобная рецептура помогает выдерживать не только агрессивную кислотную среду, но и перепады температур – как повышенной, так и пониженной.

Состав различных типов стали может отличаться – варьируется содержание элементов, а вместе с ним и многие другие эксплуатационные параметры.

Особенности фазовых превращений в сталях аустенитного типа

Существует сразу несколько разновидностей превращений, которые могут протекать в хромоникелевого типах стали.

Среди них выделяются 3:

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Говоря о фазовых превращениях в стали, нельзя не коснуться такой важной темы, как появление межкристаллической коррозии. Склонность к ней особенно ярко проявляется, когда происходит выделение карбидных фаз. Это отражается на том, как будет проводиться оценка стали. Стоит отталкиваться от термокинетических параметров образования в стали карбидов.

Для каждой разновидности материала определяется время, которое требуется для начала процесса межкристаллической коррозии. Оно привязано к проценту содержания углерода в твердом растворе.

Чем выше содержание углерода, тем при большей температуре будет возникать межкристаллическая коррозия.

Таким образом, удается применять различные варианты стали в областях, которые подвержены высоким температурам.

Зависимость времени и процента содержания углерода представлено в таблице ниже:

| Содержание углерода в твердом растворе | Время появления межкристаллической коррозии |

| 0,084 % | До 1 минуты |

| 0,054 % | До 10 минут |

| 0,021 % | Свыше 100 минут. |

Чем меньше процент содержания углерода, тем ниже будет температура, связанная с показателями минимальной изотермической выдержки.

Таким образом, при покупке стоит сразу понимать, в каких температурных условиях вы будете использовать такого типа материал.

Межкристаллическая коррозия способна оказать серьезное негативное воздействие на материал и привести к его постепенному разрушению, потому выбирать стоит внимательно, ориентируясь на данные приведенной выше таблицы.

Особенности процесса сварки сталей аустенитного типа

Вопрос о том, как сваривать различные виды нержавеющих материалов всегда остро стоит перед покупателями. Проведение сварки предполагает соблюдение правил, защищающих от коррозийного растрескивания и измерения параметров материала.

То, насколько безопасной для материала будет сварка, определяет уже упомянутый параметр межкристаллической коррозии. Чем выше уровень стойкость, тем более толстые сечения можно будет сваривать между собой.

В ситуации с необходимостью проведения варки рассматривается способность стали выдерживать повышенные температуры. Межкристаллическая коррозия при 500-600 градусах достигается только в том случае, если содержание углерода не превышает показатель в 0,006%. Это нужно учитывать при работе, в том числе, при использовании в областях с высокими параметрами нагрева.

Как дополнительно стабилизировать сталь?

Вопрос о стабилизации состояния стали не менее актуален, чем о сварке. Чтобы обеспечить стабилизацию применяется титан и ниобий. Введение в состав сплава таких элементов направлено на появление карбидных фаз. На то, какого типа карбиды будут выделены в процессе использования, напрямую влияет температура.

Чтобы получить специальные карбиды, потребуется вести работы при температуре более 700 ºС. Важно понимать, что появление специальных карбидов, таких, как TiC и NbC не ведет к повышению склонности к межкристаллической коррозии. Таким образом, стабилизировав состояние нержавеющей стали.

Можно сделать её прочнее и защитить от целого ряда негативных потенциальных последствий использования.

Особенности воздействия азота, хрома и никеля на состояние стали и её характеристики

Помимо уже упомянутого углерода, существует и еще ряд элементов, напрямую влияющих на свойства нержавеющей стали такого типа. Один из центральных – азот. Он появляется при изометрической выдержке или охлаждении. Азот способен замещать в составе карбидов углерод. При изготовлении коррозионно-стойких разновидностей материала это свойство остается очень важным.

И главная причина – не столь сильное влияние азота на склонность к межкристаллической коррозии. Чтобы такая склонность появилась, содержание азота в структуре должно быть не менее 0,15%. Введение азота в структуру способно повысить прочность материала. Это используется на производстве для увеличения продолжительности срока службы и эксплуатационных характеристик.

О влиянии хрома на состояние материала уже говорилось выше. Рассмотрим содержание материала в контексте его взаимодействия с углеродом. Здесь существует пропорция – чем больше хрома, тем меньше растворимость углерода. Повышение процента хрома актуально в том случае, когда нужно упростить процесс выдерживания карбидной фазы.

При введении хрома уменьшается такой параметр, как ударная вязкость. Это объясняется с тем, что по границам зерен начинает образовывать карбидная секта.

Применение хрома – это еще один способ снизить склонность материала к развитию межкристаллической коррозии. Чем более хромированная перед вами сталь, тем лучше она будет выдерживать коррозийное воздействие.

Помимо азота и хрома, значимым в работе с углеродом остается и никель. Он также снижает растворимость углерода и ударную вязкость материала. Как и в случае с хромом, повышение концентрации никеля улучшает показатели стали. В том числе, в вопросе противодействия потенциальном образовании межкристаллической и других типов коррозии.

Главные особенности легирующих элементов

В стали содержится большое количество, так называемых, легирующих элементов. Они оказывают влияние на саму структуру материала, особенно при нагревах до высоких температур. Все представленные легирующие элементы подразделяются на две центральные разновидности. Среди них:

| Ферритообразующие | Аустенитообразующие |

| Хром | Никель |

| Титан | Азот |

| Кремний | Углерод |

| Ниобий |

Вопрос о присутствии феррита стоит рассматривать на примере дельта-феррита. Его наличие в структуре дает отрицательный эффект и снижается технологичность. При появлении дельта-феррита сложно будет создавать прочные и защищенные от негативного воздействия изделия при прокатке, штамповке и ковке – везде, где применяются высокие температуры и повышенное давление на создаваемые элементы.

То, сколько феррита будет в стали, зависит от содержания никеля и хрома. В зависимости от группы сталей отличается и склонность к образованию дельта-ферритта. Среди стабильных материалов называют Х18Н11 и Х18Н12 марки. Остальные в той или иной степени меняют свою структуру при нагреве до высоких температур и оказываются склонными к появлению ферритов.

Помимо феррита, важным остается и образование аустенита. Чем больше в материале никеля, азота, углерода и хрома, тем меньше вероятность начала мартенситного превращения в результате снижения температур и различных проявления пластической деформации.

Сложнее определить влияние таких элементов как ниобий и титан, традиционно связываемых с улучшением качества стали и её стабилизацией. В твердом растворе элементы повышают устойчивость к мартенситному превращению. Важным фактором здесь оказывается связь присутствующих элементов.

Если они входят в состав карбонитридов, тогда температура мартенситного превращения оказывается выше.

Основные возможности и требования к термической обработке сталей

Решение вопроса о правильной термической обработке стали связано с определением её марки и состава. Для хромоникелевых аустенитных сталей возможно два варианта обработки – закалка и стабилизирующий обжиг.

Сами параметры отличаются для сталей, которые уже прошли стабилизацию с введением титана и ниобия или же остались без стабилизации. При использовании закалки удается достичь большего уровня защиты от появления межкристаллической коррозии. Сама сталь при этом становится прочнее и лучше защищается от внешнего воздействия агрессивных сред – это стоит учитывать при выборе.

Процесс стабилизирующего отжига также направлен на улучшение состояния материала. В частности, он влияет на состояние карбидов хлора. Главная цель использования – перевести карбиды хлора в состояние, которое не будет представлять опасности появления межкристаллической коррозии. Помимо этого, процесс помогает перевести карбиды хлора в специальные карбиды для стабилизированных сталей.

Рассмотрим оба процесса более подробно:

1. Закалка. Этот процесс предполагает нагрев выше той температуры, при которой карбиды хлоров начинают растворяться. После того, как нагрев до установленных показателей был произведен, начинается быстрое охлаждение.

Чем выше в стали содержание углерода, тем выше будут температуры, необходимые для его обработки. Если рассматривать минимальные и максимальные, нагрев не должен быть до температуры менее 900 градусов.

В то же время при закалке редко повышается температура до более чем 1100 градусов Цельсия.

Закалка напрямую связана с таким понятием, как длительность выдержки. Этот параметр отличается в зависимости от типа материала и температуры, до которой они нагреваются. Учитываются показатели толщины.

После того, как выдержка была произведена, происходит не менее значимый процесс – охлаждение. Оно обязательно должно быть быстрым. Сам принцип охлаждения отличается для стабилизированных и нестабилизированных типов стали с разным содержанием углерода. Они пользуют варианты с охлаждением в воде и в воздухе.

2. Стабилизирующий отжиг. Еще одна важная разновидность процессов, которым подвергается сталь для улучшения эксплуатационных показателей. Процесс отличается в зависимости от того, в каком типе стали он проводится.

- Для нестабилизированных. Температурный интервал отжига варьируется между температурой стандартного нагрева при провидении закалки и той отметки, при которой у материала начинается образовываться межкристаллическая коррозия. На то, насколько велик будет такой интервал, влияет содержание в стали добавок. В частности, концентрации хрома.

- Для стабилизированных. В таких сталях отжиг ведется специально для того, чтобы перевести карбиды хрома в другое состояние. Хром освобождается и таким образом стойкость материала к коррозии существенно увеличивается. Температура проведения процедуры редко превышает 950 градусов.

Особенность коррозийной стойкости при использовании в кислотных средах

Одна из причин, по которым аустенитные стали получили большое распространение, оказывается стойкость к использованию материала в азотной кислоте. Здесь показатели меняются при различном уровне стойкости и меняются в зависимости от того, какая разновидность стали была выбрана.

Для лучшего отражения показателей, при которых материал получает первый балл стойкости. Мы составили приведенную ниже таблицу:

| Тип кислотной среды с процентным содержанием | Температура |

| в 65 %-ной азотной кислоте | до 85 ºС; |

| в 80 %-ной азотной кислоте | до 65 ºС; |

| 100 %-ной серной кислоте | до 65 ºС; |

| в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) | до 70 ºС |

| в 40 %-ной фосфорной кислоте | 100 ºС. |

Перечисленные в таблице выше параметры характерны для достижения первого балла стойкости для таких типов аустенитных хромоникелевых сталей, как 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11.

Помимо перечисленных кислот, материал хорошо справляется с сохранением эксплуатационных свойств при воздействии других типов кислот и щелочей. Среди них:

- уксусная;

- муравьиная;

- лимонная;

- NaOH;

- КОН.

Где применяют аустенитные стали?

В продаже сегодня представлены коррозиестойкие, жаропрочные, жаростойкие и хладостойкие аустенитные стали. Аустенитные стали отличаются обширной областью применения. Они используются в химической, пищевой, целлюлозно-бумажной промышленности. Распространение также велико в транспортном и домашнем хозяйстве, защите окружающей среды.

Источник: http://profnastil-perm.ru/austenitnye-nerzhaveyushchie-stali/