- Токарные резцы по металлу: конструктивные особенности и классификация

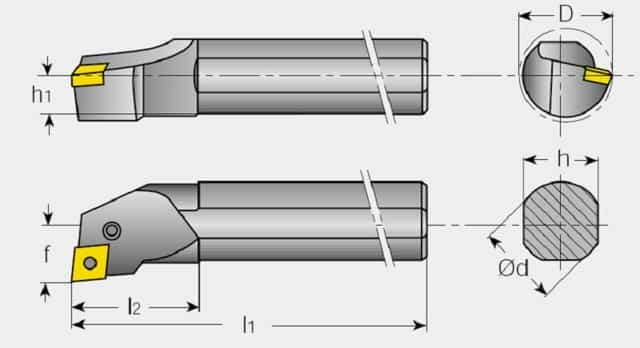

- Конструктивные особенности токарных резцов

- Геометрия токарных резцов

- Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

- Маркировка токарных резцов, значения цифр и символов

- Классификация токарных резцов по назначению

- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

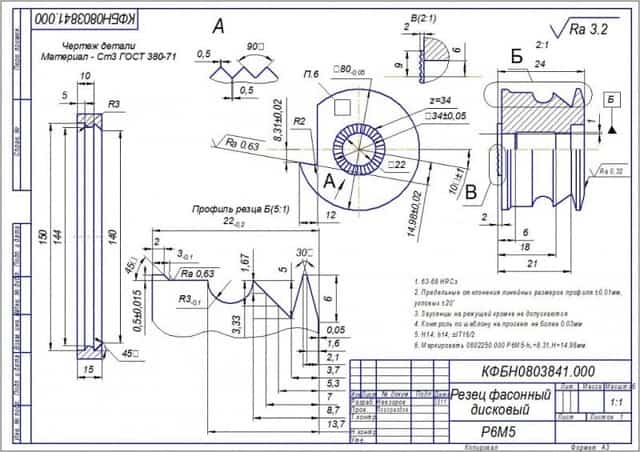

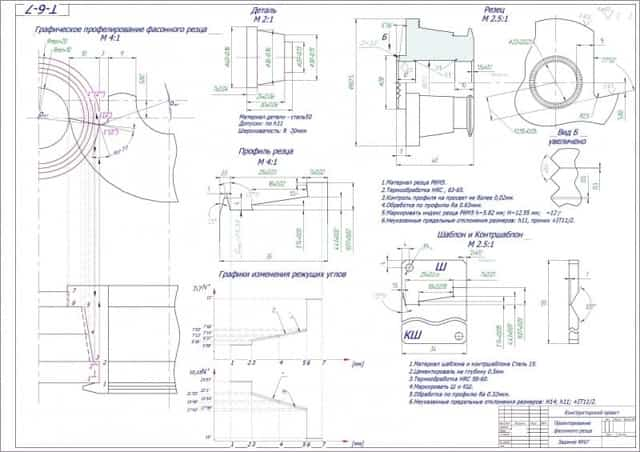

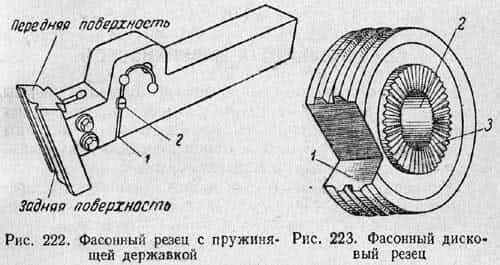

- Фасонные токарные резцы их назначение

- Фасонный токарный резец

- Типы

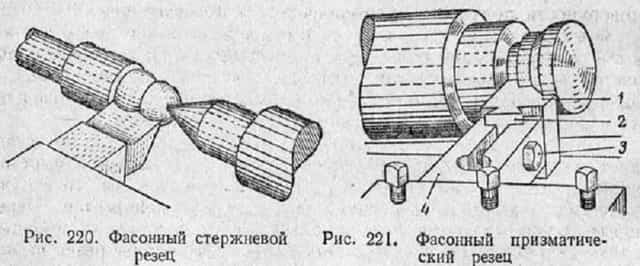

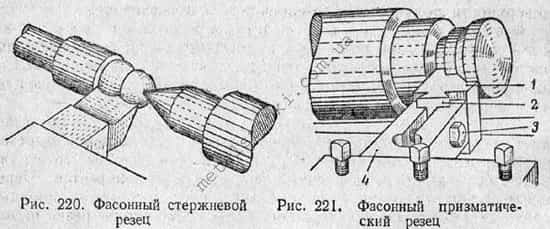

- Стержневые

- Круглые

- Призматические

- Геометрические параметры

- Особенности выбора

- Режимы резания

- Виды и маркировки фасонных резцов, советы по выбору

- Классификация

- Резцы фасонные круглые

- Резцы фасонные призматические

- Резцы фасонные стержневые

- Радиальный

- Тангенциальный

- Особенности геометрии изделий

- Маркировка фасонных резцов

- Советы по выбору фасонного резца

- Выбор режима резания

- Фасонный резец

Поделиться

Содержание

Токарные резцы по металлу: конструктивные особенности и классификация

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

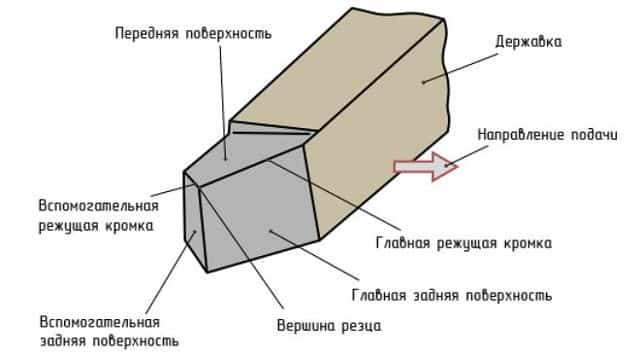

Каждый токарный резец состоит из двух частей.

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

-

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

-

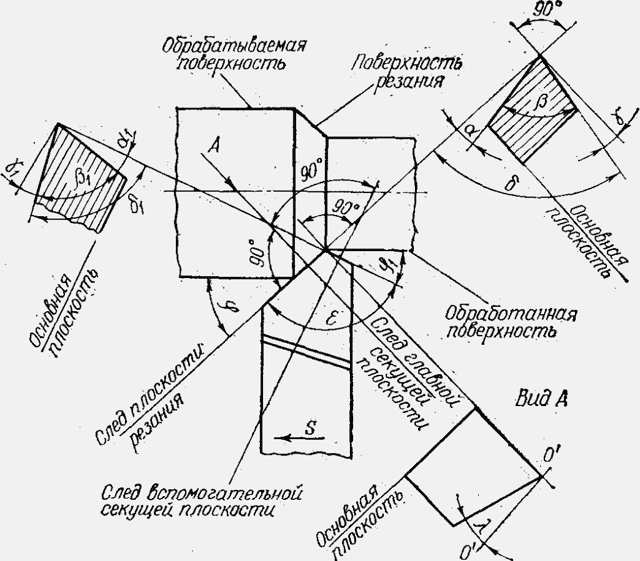

- Изображение №2: геометрия токарного резца

- Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

-

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

-

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

-

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

-

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

-

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

-

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

-

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

Классификация по форме головок

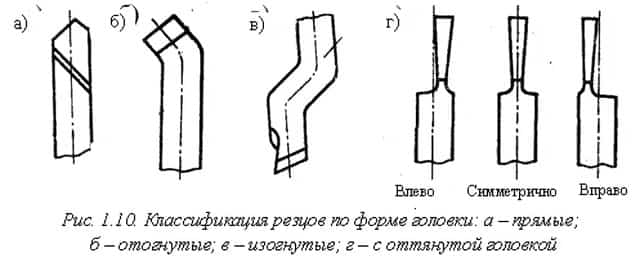

По этому параметру резцы делят на 4 типа.

-

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных.

-

Изогнутые. Державка имеет изогнутую форму.

-

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом.

-

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов.

-

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6.

-

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

Изображение №4: классификация токарных резцов по конструкции

Классификация по направлению резания

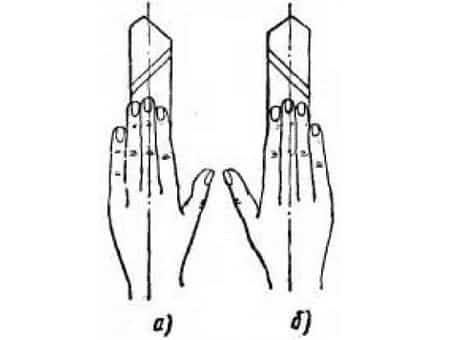

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

-

Левые. Подаются слева направо. Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок.

-

Получистовые. Точность обработки находится на среднем уровне.

-

Чистовые. Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

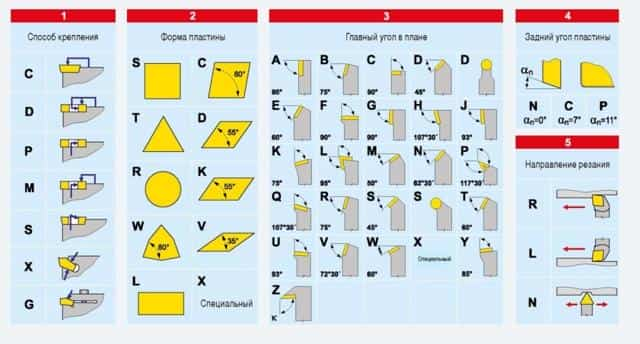

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины.

-

Второй — ее форма.

-

Третий — тип резца.

-

Четвертый — задний угол режущей пластины.

-

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

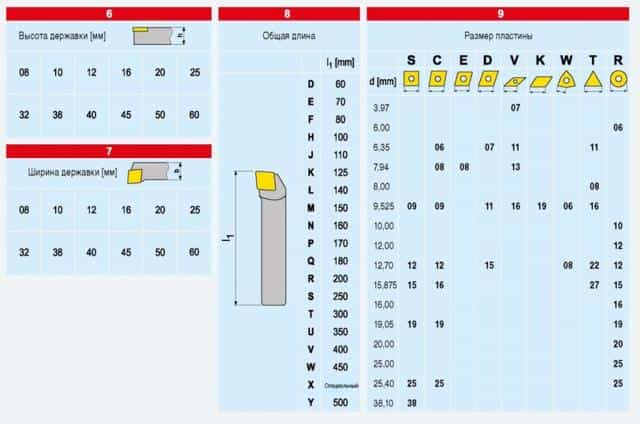

Шестой — высота державки.

-

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца.

-

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

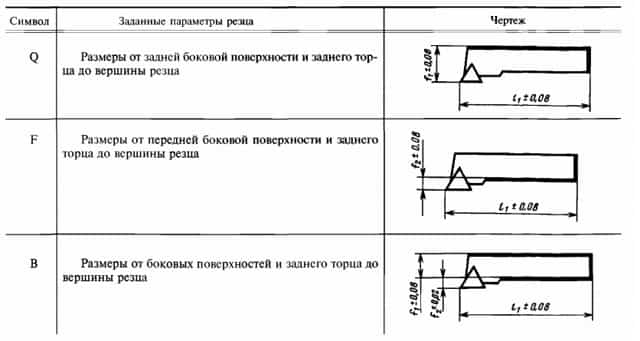

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

- Их применяют для обработки наружных поверхностей заготовок.

-

- Фотография №1: прямые проходные токарные резцы

- Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

- Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

-

- Фотография №2: отогнутые проходные токарные резцы

- Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Проходные упорные токарные резцы и их назначение

- Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

- Фотография №3: проходной упорный резец

- Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм.

-

25*16 мм.

-

32*20 мм.

-

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

- Назначение таких токарных резцов — обработка торцевых поверхностей.

- Фотография №4: отогнутый подрезной резец

- Самые распространенные размеры державок:

-

32*20 мм;

-

40*25 мм.

-

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

- Фотография №6: расточные резцы для обработки глухих отверстий

- Самые распространенные размеры державок следующие.

-

16*12 мм.

-

16*16 мм.

-

20*16 мм.

-

20*20 мм.

-

25*20 мм.

-

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

- Фотография №7: отрезные (канавочные) резцы

- Чаще всего используют инструменты с державками:

-

16*10 мм;

-

20*12 мм;

-

20*16 мм;

-

25*16 мм;

-

25*20 мм;

-

32*20 мм;

-

40*25 мм;

-

40*32 мм;

-

50*32 мм.

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

- Фотография №9: резьбовые резцы для нарезания внутренних резьб

- Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм.

-

16*10 мм.

-

16*16 мм.

-

20*20 мм.

-

25*16 мм.

-

25*25 мм.

-

32*20 мм.

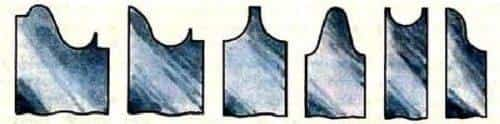

Фасонные токарные резцы их назначение

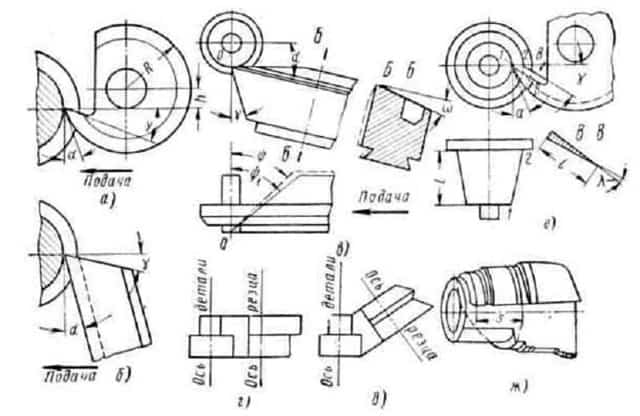

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

- Изображение №9 виды фасонных резцов

- Эти специальные инструменты имеют индивидуальные габариты.

Фасонный токарный резец

Для работ с предметами сложной конфигурации на токарных и револьверных станках используется фасонный резец. Это инструмент с кромкой, совпадающей с профилем заготовок, представленных прутками проката.

Поверхности сложной конфигурации, сформированные криволинейными, прямолинейными составляющими под углом и их сочетаниями, называют фасонными. Формировать их возможно и без специализированного оборудования с применением обычного резца путем ручной его подачи, однако это требует большого опыта и навыков. Несколько упрощает такие работы копировальное приспособление.

По сравнению с обычными резцами по металлу фасонные обладают следующими достоинствами:

- большой точностью и обширным перечнем форм (данные параметры определяются точностью изготовления);

- высокой производительностью, обусловленной большой длиной кромки;

- большим запасом на переточку и простотой данных работ;

- быстрой установкой и настройкой станка.

К недостаткам относят:

- сложное производство;

- высокую стоимость;

- пониженную производительность для вариантов с радиальной подачей;

- отход передних и задних углов в процессе работы от оптимальных значений ввиду изменения кромок по длине в значительном диапазоне.

Скачать ГОСТ 188875-73

Рассматриваемые инструменты создают в основном по индивидуальному проекту, ориентированному на конкретную деталь. Этим определяется сложность производства и высокая стоимость. Следовательно, они целесообразны для применения только в серийном производстве. Существуют и более универсальные модели.

В любом случае ввиду сложности замены им обеспечивают наибольший срок службы, используя качественные материалы при производстве. Некоторые варианты рассчитаны на одновременную обработку нескольких участков детали для повышения производительности.

Особенности рассматриваемых инструментов регламентированы ГОСТ 18875-73.

Типы

- Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

- Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

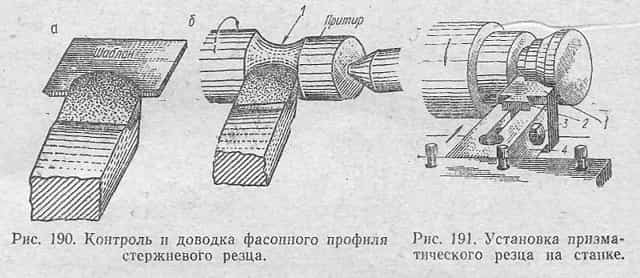

Стержневые

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки.

Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов.

Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Круглые

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы.

У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом.

Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже.

Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Другой вариант формирования положительных задних углов – использование винтовой задней поверхности.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек.

Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ.

Однако не подходят для внутренней обработки.

Геометрические параметры

Среди всех видов резцов фасонные характеризуются наиболее разнообразной геометрией. Это обусловлено сложной и индивидуальной во многих случаях конструкцией данных инструментов.

Тем не менее присутствуют основные узлы, представленные углом заострения, главными передним и задним углами, углом резания. По конструкции фасонные резцы значительно отличаются между собой.

Например, могут присутствовать углы, не используемые в стандартных схемах. Ввиду этого отсутствует их геометрическая классификация.

Передняя поверхность у рассматриваемых инструментов обычно представлена плоскостью. Во многих случаях характеризуется двойным наклоном, включающим угол кромки и передний угол, однако может иметь угол, параллельный оси заготовки. Такие резцы обеспечивают большую точность обработки конических поверхностей.

Для фиксации в держателе станка обычно используется крепление типа «ласточкин хвост». В случае нестандартной установки геометрия резца изменяется.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Режимы резания

Для тангенциальных фасонных моделей (обычно призматические) возможна обработка предмета несколькими кромками, причем с разных сторон или нескольких профильных участков. В некоторых случаях они расположены на различных уровнях глубины для обеспечения раздельной последовательной обработки.

С целью обработки нескольких предметов по шаблону инструмент монтируют в одном положении и осуществляют продольные и поперечные подачи заготовок. При этом каждая точка режущей кромки начинает и заканчивает работу в различных точках, не продолжая резание за пределами данного интервала. Тангенциальные резцы также могут применяться с вращательным движением подачи.

Такие модели подходят для тонких заготовок и неглубоких профилей.

Радиальные (радиусные) варианты (обычно призматические либо круглые) рассчитаны на вращательную подачу. Кромка при обработке фасонным резцом данного типа описывает рабочую поверхность радиально. При этом движение подачи для кромки пересекает ось предмета.

Это позволяет осуществлять обработку с разной глубиной и создавать сложные формы. Ввиду большой площади контакта оборудование подвергается значительным нагрузкам. К тому же при работах с длинными предметами малого сечения возможна их деформация.

Ввиду этого используют пониженные режимы.

Фасонный инструмент осевой подачи служит для обработки торцевых фасонных поверхностей и односторонних профилей без выступов и канавок.

- В сравнении с радиальными моделями они подходят для работ со ступенчатыми заготовками меньшей жесткости ввиду срезания меньших сечений и меньших режущих сил.

- Для поверхностей вращения резец осуществляет подачу (чаще поступательную, иногда радиальную), а заготовка – вращательное движение.

Помимо токарных станков возможно применение фасонных резцов на строгальных, долбежных и специальных для цилиндрических предметов. В таких случаях используются модели радиальной конструкции с поступательной подачей, перпендикулярной оси детали. Например, элементы зубодолбежных головок, служащие для работы с зубчатыми колесами цилиндрической конфигурации.

В случае вращательной подачи используют тангенциальную конструкцию. Кромка таких моделей описывает поверхность вращения, касаясь предмета. При этом каждая точка кромки в конкретный момент удаляет фрагмент заготовки и отходит от нее.

Винтовое движение подачи применяется для заготовок соответствующей конфигурации. При этом резец совершает резание не на одном уровне, а углубляясь после каждого прохода. Таким способом нарезают резьбу.

Буквенно-цифровые обозначения фасонных резцов, помимо марки стали, отражают геометрические параметры. Ввиду наличия нескольких режущих частей для большинства моделей промаркирована каждая из них. На основе этого осуществляют обработку, подбирая соответствующую по материалу заготовку по маркировке.

Виды и маркировки фасонных резцов, советы по выбору

Для получения деталей с фасонной конфигурацией поверхности (торцевой, наружной или внутренней) на металлорежущие станки токарного типа в резцедержатель устанавливают специальный режущий инструмент – фасонный резец.

Он обеспечивает точность получения геометрических размеров, соответствие полученной формы техническим требованиям конструкторского документа и высокую производительность труда, что важно при производстве деталей в массовом и крупносерийном производстве.

Фасонными считаются поверхности, если они созданы образующей криволинейного типа, комбинацией прямолинейных и криволинейных образующих, включая те, которые расположены под разными углами. Особенность инструмента: профиль соответствует профилю будущей детали.

Изготавливают такие изделия под конкретную деталь, поэтому стоимость режущего инструмента высокая.

Классификация

Режущие инструменты фасонного типа предназначены для обработки поверхностей заготовок, выполненных из сталей мягких, средней твердости и твердых, чугуна мягкого и твердого, латуни, бронзы, меди, алюминия и других цветных металлов и сплавов. Работы выполняются на станках револьверных, токарных, включая полуавтоматического и автоматического типа.

Классифицируют изделия по таким признакам:

- материалу изготовления (твердосплавные и быстрорежущие);

- способу изготовления (цельные и составные);

- конструкции (круглые, призматические и стержневые);

- виду обрабатываемой поверхности (наружные и внутренние);

- установке относительно заготовки (тангенциальные и радиальные);

- форме образующих фасонных поверхностей (кольцевые, винтовые и плоские);

- расположению оси отверстия для крепления относительно заготовки (с параллельным и наклонным);

- расположению передней поверхности (с нулевым углом наклона режущей кромки и с определенным углом наклона);

- способу крепления (насадные, хвостовые).

Режущий инструмент изготавливают из легированной и быстрорежущей стали. Именно от марки стали зависит, будет ли он изготовлен из цельного куска металла или составным. В первом случае целесообразно изготавливать его цельной конструкции, во втором – из нескольких марок стали.

Изделие составного типа представляет собой державку, выполненную из обычной стали, к которой приклеивается, приваривается или присоединяется режущая часть, изготовленная из специальной инструментальной стали.

Такой способ снижает стоимость изготовления по сравнению с инструментом, выполненным полностью из дорогостоящей высоколегированной стали.

Резцы фасонные круглые

Круглый фасонный резец является распространенным режущим инструментом, его несложно изготовить. Служит он для обработки наружных и внутренних поверхностей заготовок, выполненных из разных материалов.

Характерная особенность – поддаются повторной заточке, которую можно осуществлять неоднократно.

Инструмент представляет собой тело вращения с угловым пазом для создания передней поверхности и с отверстием для отвода стружки.

Резцы фасонные призматические

Инструменты такого типа предназначены для обработки поверхностей заготовок. С их помощью можно получать как внешние, так и внутренние поверхности необходимой конфигурации.

Призматические фасонные резцы представляют собой изделие в форме призмы, у которой передняя поверхность плоская, а задняя имеет фасонную форму. Такой режущий инструмент устанавливается в резцедержатель с помощью соединения, которое называется ласточкин хвост.

Инструмент перетачивается неоднократно по передней рабочей поверхности. При точении обеспечивают высокое качество поверхности по чистоте обработки и шероховатости.

Резцы фасонные стержневые

Стержневой фасонный резец отличается от обычного токарного тем, что имеет режущую кромку, соответствующую форме будущей детали. Изготавливаются нескольких типов: галтельные, канавочные, радиусные и с более сложным профилем – дисковой или призматической конструкции.

Радиальный

Радиальный режущий инструмент имеет круглую или призматическую форму, при этом первый вид применяют для обработки как наружных, так и внутренних поверхностей заготовки; призматическими изделиями обрабатываются исключительно наружные поверхности. Устанавливается по отношению к заготовке в резцедержатель так, чтобы обеспечить поперечную подачу – ось заготовки в этом случае пересекается в нескольких или в одной точке с режущей кромкой изделия.

Тангенциальный

Тангенциальный резец применяют для обработки заготовок, плохо сопротивляющихся прогибу, и при выполнении неглубоких профилей. Устанавливается режущий инструмент в резцедержателе так, чтобы оказаться по касательной к внутреннему профилю заготовки. Это позволяет последовательно в работу вводить режущие кромки инструмента.

Подаваться на заготовку инструмент может в нескольких направлениях:

- продольном;

- поперечном;

- под углом к оси.

Резцы с положительным передним углом режущей плоскости улучшают процесс резания. Их вкупе с изделиями, имеющими еще и угол наклона режущей кромки, применяют для изготовления особо точных деталей.

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными.

Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления.

Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой. Немаловажное значение имеет и опыт работы.

Маркировка фасонных резцов

Так как режущий инструмент изготавливается индивидуально, то маркировка наносится на торец изделия, где указываются такие данные:

- шифр;

- расстояние передней поверхности от оси резца;

- высота подъема над осью заготовки;

- величина заднего и переднего угла;

- марка стали, из которой изготовлен инструмент.

Советы по выбору фасонного резца

Как указывалось ранее, инструмент изготавливается под конкретную деталь. Работы по изготовлению начинаются с проектирования. Этапы проектирования следующие:

- определяются с типом инструмента, профиль которого напрямую зависит от чертежных данных детали;

- определяются с основными и присоединительными размерами, а также с углами режущей части и установки резца;

- выполняют расчет размеров профиля, так называемый коррекционный расчет;

- определяются с допусками.

Исходя из этого подбирают материал и способ изготовления, а также делают чертеж будущего изделия. Кроме того, определяются с державкой для крепления на станке конкретной модели. При необходимости ее тоже изготавливают. В большинстве случаев первоначально выполняют шаблон, а для контроля размеров в процессе эксплуатации изделия – контршаблон.

Вывод: изготавливается изделие по известному профилю детали, которая будет точиться с помощью инструмента. Профиль определяют в плоскости передней грани и в той, которая перпендикулярна задней поверхности.

Выбор режима резания

Режимы резания подбирают в зависимости от таких факторов:

- марки обрабатываемого материала;

- марки материала, из которого изготовлен режущий инструмент;

- длины заготовки и ее диаметра;

- способа установки инструмента на станке;

- конфигурации и глубины профиля.

- Ориентировочные режимы резания фасонными резцами на металлорежущих станках в зависимости от диаметра заготовки и ширины резца указаны в таблице.

-

Диаметр заготовки, ммШирина резца, ммСкорость подачи, мм/об.

20 8 0,03 ÷ 0,09 10 0,03 ÷ 0,07 15 0,02 ÷ 0,05 25 8 0,04 ÷ 0,09 10 0,03 ÷ 0,085 15 0,035 ÷ 0,75 20 0,03 ÷ 0,06 40 8 0,04 ÷ 0,09 10 0,04 ÷ 0,085 15 0,04 ÷ 0,08 20 0,04 ÷ 0,08 30 0,035 ÷ 0,07 40 0,03 ÷ 0,06 60 8 0,04 ÷ 0,09 10 0,04 ÷ 0,085 15 0,04 ÷ 0,08 20 0,04 ÷ 0,08 30 0,035 ÷ 0,07 40 0,03 ÷ 0,06 50 0,025 ÷ 0,055 На видео можно посмотреть процесс точения шара режущим инструментом фасонного типа:

- Просим поделиться опытом точения заготовок фасонным резцом в х к тексту, а тех, кто проектировал, – нюансами изготовления чертежа самого резца, державки, шаблона и контршаблона.

Фасонный резец

Резцы токарные фасонные выпускаются согласно ГОСТу 18875-73. Встречаются не только индивидуальные изделия, но и те, которые рассчитаны на изготовление самых распространенных деталей. Как правило, для них подбираются самые качественные материалы, так как замена будет достаточно сложной и нужно максимально продлить срок службы.

Фасонный токарный резец может иметь различные отличия в своих параметрах, в зависимости от обрабатываемых заготовок, с которыми он работает. Исходя из этого, выделяют несколько основных разновидностей:

- Стержневые резцы – их используют для работы с короткими фасонными поверхностями. У данного типа весьма малая высота рабочей части, так что это становится причиной для наличия главного недостатка — малого количества переточек.

- Призматические – в данном виде имеется большое количество переточек, так что с их помощью обрабатываются более сложные поверхности фасонного типа. Фасонный резец базируется и крепится при помощи специального держателя и крепления «Ласточкин хвост». Но с помощью данного инструмента невозможно обрабатывать внутренние фасонные поверхности.

- Круглые – могут служить для работы как с наружными, так и внутренними поверхностями заготовки. Они являются весьма технологичными, так что по количество переточек превосходят все остальные виды. Для их закрепления также требуется специальный резцедержатель, а базировка происходит по торцу и отверстию.

Помимо этого фасонный резец классифицируется по следующим параметрам:

- Форма;

- Направление подачи (радиальная или тангенциальная);

- По расположению установочной базы и отверстия;

- По конструкции.

| 6 | 50 |

| 8 | 60 |

| 11 | 75 |

| 14 | 90 |

| 18 | 100 |

| 25 | 125 |

Фасонный резец во многом отличается от других инструментов данного типа, не говоря уже о том, что многие из них остаются единственными в своем роде. По этой причине геометрия здесь получается самой разнообразной. Остаются прежними основные углы, такие как:

- Угол заострения;

- Главный передний угол;

- Главный задний угол;

- Угол резания.

В зависимости от требуемой детали, параметры этого угла могут иметь огромное отличие. Для выточки некоторых особенностей конструкции могут применяться углы, которых нет в стандартных схемах, поэтому, единой классификации по данному вопросу создать нельзя, но можно придерживаться правил, которые помогут получить качественный и надежный инструмент.

При выборе переднего угла стоит обращать внимание на то, с каким материалом здесь будет вестись работа. В основном, это пределы от 0 до 25 градусов. Соотношение твердости и величины угла подбирается в прямой пропорции. Задний угол определяется формой инструмента и его типом.

Дело в том, то чем выше задний угол, тем слабее режущая кромка, так что ее нельзя будет использовать для работы с толстыми заготовками. Для круглого резца не рекомендуется задавать большой задний угол.

В таких изделиях он не должен превышать 10-15 градусов, так как в ином случае его применение будет не безопасным. Фасонный резец другого вида может иметь и больший угол, но в целом он берется не больше 30 градусов.

Иногда используется нестандартная установка изделия на станок, что изменяет соотношение и фасонный резец приобретает дополнительные свойства.

Выбор углов очень важен при подборе и проектировании изделия и это является одним из самых сложных моментов. Материалы, как правило, подбираются как можно более плотные.

Когда обработка совершается в нескольких точках подряд, то это создает большое сопротивление заготовки, так что на режущих кромках повышается температура.

Чтобы ликвидировать негативные явления, следует выбирать фасонный резец из твердосплавных материалов.

Тангенциальные инструменты могут обрабатывать заготовку различными режущими кромками, входящими в их состав. Порой режущая часть выбирается произвольно, так, чтобы вторая кромка, которая находится глубже первой, не доставала до заготовки. Иногда, для обработки всех деталей по одному шаблону, инструмент фиксируют в одном положении и делают продольные или поперечные.

Радиальные резцы имеют вращательное движение подачи. В данном случае, режущая кромка описывает поверхность заготовки при вращении. Это помогает создавать более сложные формы и делать обработку по всей поверхности с различной глубиной.

Маркировка деталей практически полностью совпадает с тем, какой металл используется для создания режущей части, ведь именно она больше всего задействована в работе. К примеру, если изделие относится к твердосплавной титановольфрамовой группе и имеют маркировку Т15К6, то это можно расшифровать, как 15%-ное содержание карбида титана и 6%-ное содержание кобальта.

- Черниговский инструментальный завод (Чернигов, Украина);

- Топромеханика (Томск, Россия);

- Укрметиз;

- Киржачский инструментальный завод (Екатеринбург, Россия).

Выбирайте и заказывайте металлопрокат на металлопрокат.org.