- Снятие фасок труб и стальных листов – свои заводы, низкие цены!

- Фаскосниматели для подготовки торцов стальных труб под сварку

- Технологии подготовки торцов труб (снятие фасок)

- Как работает фаскосниматель для стальных труб?

- Особенности моделей фаскосьёмных машин для подготовки труб под сварку.

- Производители и цены на фаскосниматели.

- Необходимость снятия фаски с трубы перед орбитальной сваркой

- Зачем нужно выполнять снятие фаски?

- Особенности процесса снятия фаски

- Основные разновидности фасок

- Виды фасок и их предназначение

- Какие существуют способы снятия фаски

- Плазма

- Снимем фаску любым способом!

- Деревянные полы

Для того, чтобы этого достичь, перед тем,как приварить друг к другу элементы, которые должны быть соединены, на их торцевых поверхностях сначала обрабатывается фаска.

Сварка труб встык обладает спецификой в той степени, насколько сварщик может не иметь полного доступа к внутренней поверхности стыка. В связи с этим, все операции по подготовке к сварке приходится выполнять с наружной стороны поверхности трубы. По этой причине соответствующим образом должны быть обработаны края.

Все стандарты сварки (ASME, AWS, ISO, EN и т.д.) в общих чертах содержат указания по обработке, которыми необходимо руководствоваться в зависимости от геометрии фасок. Данная статья содержит описание подготовительных операций, наиболее часто встречающихся в промышленности, в зависимости от толщины стенки трубы, подлежащей обработке.

Cнятие фаски — это операция по созданию плоской поверхности под определенным углом на конце трубы.

Проход, создаваемый в результате выполнения операции по снятию фаски, предоставляет сварщику доступ ко всей толщине стенки трубы и позволяет ему выполнить однородный сварной шов, гарантирующий механическую целостность узла.

Корневой проход делается на основании фасок и формирует основу для заполнения угла разделки кромок, образованных двумя фасками для последующих сварочных проходов.

Обработка торцевой поверхности — термин, используемый для обозначения операции по созданию узкой фаски, состоящей из формирования плоской поверхности на конце трубы.

Правильная обточка торца облегчает линейную укладку труб перед сваркой и способствует формированию зазора неизменной величины между свариваемыми кромками.

Эти два параметра имеют особенное значение для сохранения правильной сварочной ванны и для гарантии того, что корневой проход полностью проникает в сварочный шов.

Допуски при производстве труб могут привести к варьирующимся толщинам по длине окружности трубы. Это, в свою очередь, может привести к варьирующейся толщине притупления кромки во время выполнения операции по формированию фаски.

Это, как правило, является основанием для рекомендации выполнения операции по внутреннему растачиванию при сварочных работах.

Данная операция состоит из легкой механической обработки внутренней поверхности трубы для того, чтобы обеспечить постоянную ширину узкой фаски или притупления кромки по всей длине окружности трубы. Наличие узкой фаски одной ширины облегчает выполнение корневого прохода.

Это имеет особенное значение при автоматизированном сварочном процессе, поскольку используемое устройство не может оценивать и выравнивать возможные отклонения узкой фаски, которые не имеют места при ручной сварке.

Если сварки встык требуют трубы со стенками, толщина которых менее 3 мм (.118″), снятие фаски на конце трубы, как правило, не требуется. Технологии дуговой сварки (111,13х,141) позволяют проникать по всей глубине трубы за одиночный проход.

При использовании техники автоматической сварки (орбитальная сварка или процесс с использованием источников энергии повышенной плотности) конец трубы должен быть облицован, чтобы границы лицевой поверхности шва были идельно перпендикулярными. В зависимости от стоящей задачи или применяемого процесса, проход между элементами будет между g=1/2t и g=0 (в особенности для процессов, в которых используются источники энергии повышенной плотности).

В случае, если сварщик имеет доступ только с одной стороны сварного шва, требующего обработки, предварительная подготовка деталей с открытыми кромками без скоса, как правило, не обеспечивает полного проникновения свариваемого металла, когда толщина стенки обрабатываемых деталей превышает 3мм (.787″). Следовательно, должна быть сформирована фаска, чтобы сварщик мог выполнить корневой проход по дну сварного шва, который затем будет полностью заполнен за один или два дополнительных прохода.

Обычно корневой проход выполняется с применением сварочного процесса 141 для достижения максимально возможного проникновения (корневой проход используется как основа для последующих сварочных проходов).

В силу экономических причин следующие проходы, называемые также «заполняющими» проходами, выполняются при помощи сварочных процессов 13х или 111 (ручная дуговая сварка покрытым электродом), которые более выгодны с точки зрения производительности (количество присаженного металла, скорость подачи и т.д.

), чем процесс 141 (дуговая сварка вольфрамовым электродом в инертных газах с присадной проволокой или без нее (ВИГ).

Наиболее распространенными углами для V-образной разделки кромок являются 60° и 75° ((2×30° и 2x 37.5°) в зависимости от предложенного стандарта. Узкая фаска, как правило, требуется шириной в диапазоне 0.5 — 1.5 мм (.020 и .059). Зазор между свариваемыми элементами, которые должны быть обработаны сваркой (g) — в пределах от 0.5 до 1.5 мм (.020 и .059).

Тем не менее наболее часто запрашиваемой для этого диапазона толщины стенки трубы является подготовка с криволинейным скосом кромки (см. детали ниже). В особенности это актуально в случае использования процессов орбитальной сварки. Также это типично при сварке сплавов, таких, например, как сталь дуплекс или инконель.

Если у деталей, подлежащих сварке, толщина стенки увеличивается, количество свариваемого металла, который должен быть присажен в валике, пропорционально увеличивается.

Для того, чтобы избежать продолжительных и дорогостоящих сварочных операций, как с точки зрения трудозатрат, так и с точки зрения затрат сырья, подготовка сварных швов толщиной более 20 мм (.

787″) осуществляется с использованием фасок, которые позволяют сократить общий объем снятой фаски.

Первым способом сократить размер фаски является изменение угла разделки кромок. Изначальный угол в 30° или 37.5° (до 45°) комбинируется со вторым углом, обычно в диапазоне от 5° до 15°. Первый угол 30° или 37.5° должен быть сохранен, чтобы избежать слишком сильного сужения кромки и предотвратить выполнение корневого шва сварщиком.

Так же, как V-образная подготовка со скосом двух кромок, данный вид подготовки требует формирования узкой фаски шириной от 0.5 мм до 1.5 мм (.020 — .059) и величиной открытия частей (g) в диапазоне между 0.5 и 1 мм (.020 и .039″). Горячий проход для узкой фаски обычно выполняется с помощью сварочного процесса 141, и операции по заполнению — с помощью процессов 13х или 111.

Например, по сравнению с одноугловой фаской 30° (серая область плюс красная область), V-образная фаска со скосом двух кромок на 30°/5° (серая область) экономит около 20% свариваемого металла части толщиной 20мм (.787″).

Потенциальная экономия, выраженная в объеме кромки, увеличивается пропоционально толщине стенки трубы, которую необходимо приварить. Следовательно, экономия превысит 35% для трубы с толщиной стенки 30 мм (1.181″).

Второе решение, позволяющее резко сократить объем фаски и, следовательно, величину свариваемого металла при подготовке криволинейной кромки. Одноугловая J-фаска обычно состоит из угла в пределах между 5° и 20°, радиуса закругления кромки и увеличения узкой фаски (е). Последний элемент облегчает корневой проход, поскольку открывает сварщику лучший доступ к узкой фаске.

Для труб с очень толстыми стенками может быть выполнена сложная разделка с криволейным скосом кромки. Первый угол, как правило, формируется в 20°, а второй 5°.

Простая или сложная разделка с криволинейным скосом кромки приваривается обычно либо при очень небольшом, либо при нулевом раскрытии (g) между частями.

С точки зрения геометрии фаски должны быть выполнены безупречно, дабы избежать трещин и других возможных проблем. Помимо соблюдения необходимого для подобных подготовительных работ требования точности обработки, используемый станок должен быть приспособлен для скоростной обработки толстостенных труб, чтобы соответствовать требованиям производительности клиентов.

Вариацией такого типа фасок является подготовка к обработке узкой зоны. Ее все чаще применяют в нефтяной отрасли из-за требуемого увеличения толщины стенок труб и необходимости поддержания высокого уровня производительности.

Техника ее выполнения в целом заключается в формировании простой или сложной угловой криволинейной J-фаски с минимальным возможным раскрытием. Результатом этого является существенное сокращение использованного свариваемого металла и увеличение производительности за счет сокращения времени, затрачиваемого на сварку. Для толщины стенок более 50 мм (1.

968″) коэффициент продуктивности может увеличиться более, чем пятикратно, в сравнении со сварным швом с традиционной фаской.

Однако существует огромное количество ограничений применения этой техники. Два из них воздействуют непосредственно на процесс подготовки к сварке:

Во-первых, предельно точно должны контролироваться геометрия фаски и раскрытие между частями. Причиной этого является то, что раскрытие между частями не дает сварщику доступа к основанию фаски.

Как результат, весь сварной шов, включая первый слой, должен выполняться с использованием автоматизированного процесса.

Автоматические процессы не способны учесть ошибки в регулировке или неравномерности ширины узкой фаски, в отличие от сварщика, способного регулировать положение горелки для компенсации каких-либо недостатков геометрии в канавке.

Сорт материалов, которые должны быть обработаны сваркой, представляет собой второй фактор, который должен быть принят во внимание. Каждый тип материала обладает различными усадочными характеристиками (естественной убыли).

Следовательно, геометрия фаски (угол раскрыва) должен быть изучен заранее для каждого конкретного сорта материала. Чем выше уровень усадки материала после сварки, тем больше должен быть угол раскрыва, с тем, чтобы предотвратить появление любых трещин во время затвердевания.

Отклонение угла на десятые доли может оказать прямое воздействие на появление или отсутствие трещин, в особенности в случае сварке сплавов на никелевой основе.

Данные ограничения требуют длительных и дорогостоящих подготовительных проработок. Следовательно, они должны сопровождаться строго контролируемым процессом обработки фаски. Описание сварочного процесса (DMOS), создаваемое на основе предварительных исследований, требует точности до одного миллиметра (.

039″) для узкой фаски, до одного градуса для угла и идеальной юстировки для частей, которые должны быть приварены, чтобы предотвратить любые возможные дефекты.

Таким образом, оборудование, используемое для формирования фаски, должно гарантировать надежные многократно повторяющиеся операции по подготовке с соблюдением всех вышеуказанных условий.

Существует множество способов обработки фасок на концах труб. Подавляющее большинство из них обрабатывают вручную шлифованием или термической резкой и холодной обработкой с помощью станка.

Однако именно последний процесс является единственным, способным обеспечить формирование фаски с идеальной геометрией, демонстрирующим стабильную производительную способность при одновременном сохранении свойств обрабатываемого материала.

Формирование фаски на конце труб с помощью холодной механической обработки может быть достигнуто двумя различными способами.

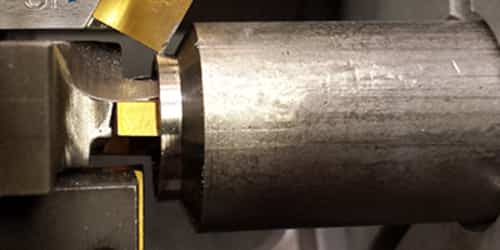

Станки с аксиальной подачей оборудованы плитой, которая перемещается в соответствии с осью трубы. Режущие инструменты установлены в требуемом для формирования нужной геометрии фаски положении на плите.

В случае необходимости формирования сложной фаски используются инструменты, имеющие форму, идентичную требуемой фаске или комбинированную из нескольких инструментов с простой геометрией. Самые эффективные станки на рынке позволяют одновременно использовать четыре инструмента.

Это позволяет сформировать фаску, узкую фаску и расточенное отверстие за одну технологическую операцию.

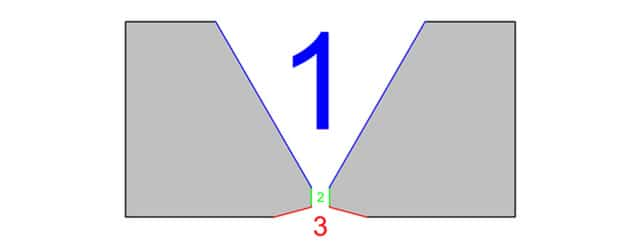

На приведенном изображении инструменты №1 и 2 формируют сложную фаску (два инструмента могут быть использованы как единый комбинированный инструмент).

Инструмент №3 обращен к узкой фаске или основанию, а инструмент №4 выполняет цилиндрическое зенкерование внутреннего диаметра трубы.Режущие инструменты движутся параллельно оси трубы.

По этой причине станки с аксиальным перемещением разработаны специально для операций по формированию фаски, они не могут разрезать обрабатываемую трубу на две отдельные части.

Пример использования: формирование фаски на конце трубы, предварительно нарезанной на элементы нужной длины.

Станки с радиальной системой перемещения, называемые также орбитальными, в основном закрепляются на наружном диаметре обрабатываемой трубы. Инструментальная плита вращается, в то время, как труба, которая должна быть обработана, остается неподвижно зафиксированной.

Режущий инструмент перемещается перпендикулярно оси трубы посредством системы механической трансмиссии.В отличие от станков с аксиальной системой подачи, станки с радиальным перемещением выполняют операции по формированию фаски, разделяя трубу на две отдельные части.

Таким образом, последние модели могут применяться также для резки труб или операций по регулировке длины.

Использование инструментов для формирования фаски (№2, простая или сложная составная форма) в сочетании с резцами (№1) позволяет одновременно, за одну технологическую операцию выполнить разделение трубы резанием на две части и подготовить ее к сварке (формирование фаски).

Самые производительные станки способны резать и формировать фаску на трубе толщиной несколько десятков миллиметров всего за несколько минут.Пример использования: Резка трубы на части необходимой длины. На обрезанных таким способом частях по время резки формируется фаска.

PROTEM-Different-types-of-bevels.pdf [pdf] 1.99 Mo

Снятие фасок труб и стальных листов – свои заводы, низкие цены!

Обработка металла является популярной услугой, предлагаемой нашей компанией физическим и юридическим лицам. Особенно часто клиентов интересует снятие фасок – распространенная процедура, в ходе которой стачивается острая кромка труб или стальных листов, скашивается под определенным углом.

Почему данный вид обработки так необходим? Во-первых, это – обязательный подготовительный этап заготовок перед сваркой, ускоряющий ее проведение, а также гарантирующий надежное скрепление сварочных швов.

Во-вторых, стачивание углов на трубах может облегчить процесс сборки металлоконструкции, для которой как раз нужно создать скос на торце.

Большие объемы работы и сложные изделия обусловили появление на рынке различных установок, скашивающих кромки на торцевой части. Современное оборудование для снятия фаски позволяет быстро и качественно выполнять поставленные задачи в абсолютно безопасных для сотрудников условиях.

Как осуществляется стачивание поверхностей:

- фаскосниматель приставляется к кромке трубы, фиксируется с помощью зажимов;

- выбирается угол заточки;

- включается станок для снятия фасок, и резцовая головка обтачивает кромку, срезает слои до образования скоса.

При подготовке стальных труб к сварке необходима так называемая сварочная ванна, образующаяся за счет фасок. Однако торец изделия имеет не только кромку, но еще и притупление, и когда в «ванне» накапливается горячий сварочный состав, притупление проплавляется само.

Какие существуют способы срезки фасок:

- Механический. Снятие фаски с труб осуществляется специализированными приспособлениями (станками, кромкорезами и т.д.), автоматизированными или управляемыми вручную. В ходе данных работ металл не меняет своих химических или физических свойств в результате перегрева. Важно заметить, что механическая фаска – довольно трудоемкая работа – все же является популярной благодаря максимально высокому качеству.

- Термический. Представленный метод отличается высокой скоростью и простотой проведения работ, а также низкой ценой, хотя итоговые кромки менее качественные, чем выполненные при механическом способе. Это объясняется их науглероживанием из-за перегрева (т.н. зона термовлияния), что влечет снижение уровня свариваемости, и увеличение уровня хрупкости. Подразделяется на воздушно-плазменную и газо-плазменную.

- воздушно-плазменная – считается наиболее качественным видом термической резки. Осуществляется быстро, не требует больших денежных затрат;

- газо-плазменная – простой в выполнении и дешевый способ, характеризующийся меньшим качеством скошенной поверхности. Здесь особенно сильно проявляется результат зоны термовлияния.

Обработка металлопроката может осуществляться в трех основных видах: Y-образный, Х-образный и J-образный. Самой распространенной является Y-образная форма, удобная для проведения дальнейших работ.

Получить сварочную ванну с большим объемом можно с помощью J-образного вида.

Интересно, что в нашей стране по отношению к нему часто употребляют термин «рюмочный», и действительно: две трубы со снятой фаской J-образного типа образуют «ванну» в форме рюмки.

Фаскосниматели для подготовки торцов стальных труб под сварку

Опубликовано RB в 27.02.2020

Любая работа с трубами в энергетике или на объектах Ростехнадзора связана с точной и правильной стыковкой труб. Существуют ГОСТы и правила стыковки труб с учетом диаметров и толщин.

В разных отраслях промышленности(Энергетика,газпром,нефтехимия) на сварку одних и тех же труб, предъявляются различные требования правил.

К тому же, применение зарубежных сталей в энергетике стало проблемой для наших специалистов по сварке.

Более двадцати лет работаю мастером по ремонту.Как подрядчик, занимаюсь в разных отраслях,организацией ремонтов, заменой и монтажом различных стальных трубопроводов,- начиная от змеевиков и панелей котлов с диаметром труб от 16 мм и заканчивая водоводами до 3000 мм диаметром. Толщина стенки труб от 1 мм до 50 мм (редко, но бывают и более 50 мм).

Как и для чего торцуют трубы и готовят фаски, говорить сейчас не буду, кто читает, надеюсь в теме. Подробности о способах стыковки труб читайте в других публикациях сайта.

Технологии подготовки торцов труб (снятие фасок)

- Непосредственно при изготовлении труб, фаску снимают в заводских условиях на специальных станка. Партии труб, как правило, поставляются с фасками под приварку.

- При ремонтах оборудования на местах, фаска на отдельных участках труб(вставках) снимается на токарных станках в ремонтных мастерских.

- Профессиональные газорезчики, кромки трубы могут аккуратно срезать газовым резаком вручную.

- При отсутствии профессиональных резчиков(а их все меньше) и больших объёмах работ, торцы труб обрабатывают специальными приспособлениями с помощью газовой или плазменной резки.

- На трубах из легированных сталей,- нашими ГОСТами не рекомендуется использование газопламенной резки(но если «прижмет» то можно,только после резки- обязательно зачистить болгаркой).

- Резка и подгонка кромок таких труб производится только холодным способом с применением С.О.Ж. (смазывающая-охлаждающая жидкость).Температура реза не должна превышать 300 градусов.

- Отрезать и подготовить трубу отечественного производства, возможно и угловой шлифовальной машиной вручную или с помощью несложного приспособления.

- При работах в котельных установках, ремонте паропроводов, снимать фаски на торцах труб необходимо специальными механическими фаскоснимателями. О них и поговорим подробней.

Как работает фаскосниматель для стальных труб?

Фаскосниматель, это переносной станок, где режущим инструментом является твердосплавный резец, заточенный под требуемый угол. Такие приспособления выпускают для разных диаметров и толщин труб.

Инструмент раскрепляется специальными разжимами внутри трубы, один резец, закрепленный на вращающейся головке, ровно торцует трубу, другой снимает наружную или внутреннюю фаску. Настроить и работать таким станком не сложно. Работу сможет выполнять слесарь третьего разряда.

Особенности моделей фаскосьёмных машин для подготовки труб под сварку.

Принцип работы подобных приспособлений у всех одинаковый. Различия бывают в приводах .Приводы могут быть пневматическими и электрическими.

Пневмопривод несколько легче и безопасней, но необходимость иметь на местах качественный сжатый воздух, делает его не популярным в России по сравнению с электроприводом 220 вольт.

Производители и цены на фаскосниматели.

Если ваша компания готова покупать европейские станки, то я ни чего против них не имею. Немецкие, Итальянские фирмы продают качественный инструмент и европейские инженеры и рабочие неплохо зарабатывают на нём и на нас!

Мы, с советских времен, пользовались отечественными фаскоснимателями «Мангуст».

Ни чего плохого сказать не могу, инструмент на уровне мировых брэндов, правда и цены на том же уровне! Привод как правило «электрический, от шлифовальных машинок «BOSCH» (Болгарок).

Когда, однажды решили поменять редуктор на такой машине, приводов на рынке не оказалось-старая модель, BOSCH такие уже не выпускает!

Наша частная фирма, с успехом опробовала китайский вариант фаскоснимателей. Основное преимущества конечно цена! Качество — не хуже европейских аналогов -гарантии -два года и расходники без проблем!

К примеру, «Мангуст» в комплекте, на трубы до 32 мм диаметром стоит около 200 т.р. Такой же китаец мы приобрели за 65 т.р. Используем и наш и китайский инструмент уже три года, китайцы даже понадежней проявили себя. Зачем же переплачивать?

Не хочется бесплатно рекламировать,но на видео неплохой фаскосниматель по нормальной цене. Поставщики,порой поднимают цены в три раза! Будьте внимательны при выборе продавца!

Если не затруднит пишите в х о своих наработках и проблемах.

Необходимость снятия фаски с трубы перед орбитальной сваркой

Методы и виды снятия фаски с труб и металла

Фаской именуется поверхность изделия, которая образована при обработке проката либо трубы скосом торцевой кромки материала. Фаска нужна для подготовки кромки листов, балок и труб под сварку.

Основными видами фаски являются:

- «Газовая». Это самый дешевенький вид фаски для трубы по причине собственного низкого свойства. Но миф вид один из более всераспространенных. Данная фаска снимается с помощью машин газовой резки серии CG-11. Фаска «Газовая» вам больше понравятся выполнена и на месте поломки. Ее поверхность обычно с соответствующими желобками, образующихся от струи газа (пропан или ацетилен).

- «Плазма». Снаружи Данный вид фаски фактически ничем не отличается от «механики». Его также относится к « это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски.

- «Механика». Это заводская фаска, самого наилучшего свойства. Для вырезки фаски «механики» употребляются машины серии «Мангуст» и фаскосниматели «ТТ». В торговле труб по большей части употребляется эта самая фаска по причине качественной работы фаски.

Для чего снимают фаску? При сварке заготовок происходит проплавление металла, что значит обеспечивает соединение краев между собой. Напротив толщина металла чем просто 3-5 мм, получение полного и высококачественного соединения становится затруднительным.

Для получения высококачественного провара и проводится Такой вид обработки: он позволяет сделать так именуемую сварочную ванну, которая заполняется сварочным составом в ходе сварки. Принципиально держать в голове, что приготовленная под сварку кромка — это кромка с фаской и притуплением (см.

набросок и обозначения к нему ниже).

- Значения, приводимые в схеме слева:

- Р. притупление (выделено жирным):

- d. глубина фаски (глубина разделки) (катет):

- w. ширина фаски (выделена жирным):

- H. толщина заготовки

Притупление обычно составляет 3-5 мм; оно нужно для дополнительной гарантии надежности сварочного шва. Участок притупления в момент наполнения сварочной ванны сварочным составом проплавляется сам, соединяя таким макаром свариваемые совместно заготовки.

Виды фаски (методы разделки кромок).

Есть три главных метода разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Время от времени в неких источниках они обозначаются знаками: V, K и U, соответственно. Тут и дальше вышеобозначенные методы будут обозначаться знаками: Y, X. J.

В большинстве случаев проводится Y-образная разделка кромок, однако существует Х-образный метод.

В особенных случаях, когда существует завышенное требование к качеству сварного шва, применяется J-образная фаска, другими словами фаска с криволинейной поверхностью (не путать с криволинейностью кромки!).

Зачем нужно выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов.

- Уменьшения времени выполнения сварочных работ.

- Предотвращения травматизма сотрудников об острые углы изделия.

- Упрощения предстоящего монтажа возводимой металлической конструкции.

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы.

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Особенности процесса снятия фаски

- Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели

- , различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

- Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм.

Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Основные разновидности фасок

Срезать кромку можно тремя способами:

- V-образная фаска делается с одной стороны и наиболее распространена в производстве.

- X-образная фаска делается с двух сторон, и также популярна для использования в производстве.

- U-образная фаска, еще ее называют рюмочной. Такая фаска делается на специальных агрегатах для снятия фаски. Рюмочный вид помогает сделать более объемную сварочную ванну.

- Также можно встретить и другие буквенные обозначения: Y, K и J-образная фаска.

Наиболее распространенным способом снятия кромки на производстве является V-образный метод и Х-образный.

Особенности сварочных электродов с рутиловым покрытием

Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

U-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Виды фасок и их предназначение

2 Июня 2021 / Статьи

Фаска – скошенная под углом кромка. Получают ее на стенках труб или листов с помощью специального оборудования. Цель создания фасок – подготовка к последующей сварке изделий металлопроката.

Необходимой такая обработка является для того, чтобы сварочные швы получились более надежными. Кроме того, сокращается время на проведение сварки, острые углы изделий не смогут травмировать рабочего.

Прочность конструкции со временем будет утрачена из-за разошедшегося шва, если пренебрегать снятием фаски в деталях, толщина которых составляет более пяти миллиметров.

С кромок труб или листа фаску снимают под определенным углом. Определяется этот угол соответственно конструктивным особенностям продукции и имеющимся задачам. В основном для металлического листа стандартным параметром является угол в сорок пять градусов.

Угол для труб – тридцать семь с половиной градусов. Представленное на сайте https://www.zaoportal.ru/category/view/9/stanok-dlya-snyatiya-fasok оборудование настраивается оператором. Существует три способа срезания кромки:Y, Xи Jобразный. Первый и второй вариант используются чаще всего. Имеющие криволинейную поверхность фаски могут потребоваться при создании сложных по конструкции деталей. Специальные автоматические фасоксниматели применяются для получения J-образной фаски. По сравнению с прочими вариантами, такие фаски создают сварочную ванну больше.

Сварочная ванна образуется после нарезки фаски. Определенное притупление свойственно кромкам, обрезанным таким образом. Участок притупления проплавляется при заполнении сварочным составом сварочной ванной. Это придает дополнительную надежность шву и делает его более герметичным.

Фаскосниматели по методу нарезки могут быть газокислородными, механическими или воздушно-пламенными. Снятие кромки для получения фаски может быть механическими или термическим. Более качественным является первый вариант.

Физико-химические свойства изделия при этом не меняются. Механическое воздействие не изменяет структуру материала. Фаски газопламенные или воздушно-плазменные являются термическими. Внешний вид при такой нарезке схож с полученным механическим способом.

Скорость обработки изделий получается высокой. Это более экономичный вариант.

При выборе оборудования для снятия фасок учитывать следует потребности производства и требования к качеству конечной продукции. Срок службы качественных станков длительный.

Какие существуют способы снятия фаски

Снять фаску можно двумя способами: механическим и термическим. Механическое снятие фаски выполняется с помощью фрезерных, кромкоскалывающих и кромкострогальных станков.

Для термического снятия фаски применяются газорезательные машины (стационарные или портативные), которые выполняют плазменную или газокислородную резку.

Однако более предпочтительным способом является механический, так как он позволяет исключить изменения физических и химических свойств материала в результате перегрева. Как известно, в ходе термической обработки образуется так называемая зона термовлияния.

Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое ухудшает свариваемость и повышает хрупкость и ломкость кромки. Но, несмотря на эти недостатки, термический способ достаточно распространен из-за своей простоты и скорости применения, и относительно низкой стоимости оборудования.

Главная / Библиотека / Новости / Необходимость снятия фаски с трубы перед орбитальной сваркой

Достигнуть идеального сварного шва при орбитальной сварке можно лишь в том случае, если подготовка труб выполняется также качественно, как и сама сварка.

На различных этапах обработки трубы важнейшую роль играет подготовка фаски. Фаска позволяет получить 100% провар с заполнением всей толщины стенки трубы.

Существует два способа подготовить фаску:

- подготовка I-образного сварного шва без снятия угла фаски: идеально подходит для труб с толщиной стенки до 3-х мм;

- подготовка U-образного сварного шва с раскрытием угла фаски для труб с толщиной стенки от 3 до 10 мм.

При толщине стенки более 3 мм объем сварочной ванны становится слишком большим, чтобы обеспечить геометрическое отслеживание и формирование ванны во всех секторах сварки. Поэтому необходимо подготовить U-образную разделку для соединения двух труб. Для заполнения зазора между двумя подготовленными фасками необходима дополнительная подача проволоки.

- В нашей компании представлены различные машины для обработки концов труб: от стационарных – до переносных станков для снятия фаски.

- К сожалению, ни одна труба не является идеально круглой, притупление нельзя сделать равномерным из-за овальности трубы и разной толщины стенок.

- Существует несколько вариантов подготовки торца трубы перед сваркой:

- Механическая обработка трубы может быть выполнена за счет снятия угла фаски с внешнего диаметра трубы. Эта обработка необходима для уменьшения наружного диаметра трубы и не учитывает ее овальность. Единственный недостаток этого процесса: неравномерность притупления из-за отклонений в диаметре. В результате мы получаем разную толщину стенок на торце трубы, что недопустимо при орбитальной сварке.

- Механическая обработка трубы может быть выполнена с обработкой внутреннего диаметра трубы. Этот метод может компенсировать внутреннюю овальность, а также возможные отклонения толщины стенки. Таким образом, создается постоянность толщины притупления на торце трубы. Однако этот подход зависит от диаметра трубы, а также от механической способности обрабатывать внутреннюю часть трубы. Машины серии REB 6, REB 14, BRB 2, BRB 4 позволяют обрабатывать трубы внутренним диаметром от 20 мм до 320 мм. С такой подготовкой можно получить одинаковую толщину притупления, что обеспечит качественную сборку и сварку корневого прохода.

Для резки и снятия фаски со стальных, медных, алюминиевых, чугунных труб, труб из нержавеющей стали, многослойных материалов и всех пластиковых труб идеальным решением являются труборезы Orbitalum.

Эти труборезы универсальны, удобны и быстры! Комфорт работы и управляемость труборезов Orbitalum превосходны! Срезы имеют гладкие поверхности, готовые к дальнейшей обработке.

Они идеально подходят для орбитальной сварки труб!

Резка и снятие фаски труб за считанные секунды происходит с использованием превосходной «технологии орбитальной резки».

«ДельтаСвар» является авторизованным представителем по продажам и сервисному обслуживанию оборудования Orbitalum Tools GmbH – немецкого производителя с полным ассортиментом оборудования для сварки труб и трубопроводов.

На текущий момент мы реализовали множество проектов по подготовке и орбитальной сварке труб. С некоторыми из наших выполненных проектов в этой области вы можете ознакомиться на нашем сайте.

Вам нужна личная консультация? Тогда свяжитесь с нами по телефону или электронной почте. Наша команда поможет вам найти подходящий продукт для вашего индивидуального требования.

Плазма

Воздушно-плазменное оборудование для нарезки фаски включает в себя: воздушно-плазменный резак, специальный трансформатор, компрессор и оснастку, заставляющую резак, двигаться строго по кругу и под заданным углом к поверхности трубы.

За такой оснасткой прочно закрепилось название «Орбита» (по названию широко распространенных ранее устройств для газовой торцовки труб). Принцип простой: электрическая дуга и мощная тонкая струя воздуха, выдувающая расплавленный металл. Воздух является носителем плазмы.

Огромная температура 25000 С плазмы делает процесс резки металла очень быстрым. Из-за этого плазменная резка не глубоко повреждает металл в зоне фаски, и шов при сваривании труб получается прочным. Сдругой стороны, внешне плазменная фаска не сильно отличается от заводской: она ровная и гладкая.

Нарезка фаски воздушно-плазменной установкой дешевле механики. есть определенные недостатки: оборудование и расходники не дешевы, нужны стационарные условия, определенные навыки. Оборудование довольно капризно и чувствительно к параметрам окружающей среды (температура и влажность воздуха). Поверхность трубы должна быть идеально гладкой.

Даже маленькие раковинки в зоне фаски не допустимы. На трубных заводах применяют воздушно-плазменную резку для торцовки труб (Челябинский трубопрокатный завод, Новомосковский ТЗ и т.д.), так что плазму тоже можно отнести к заводским фаскам.

Снимем фаску любым способом!

Предлагая снять фаску на металле в нашем цехе металлообработки, мы гарантируем вам:

- полное отсутствие брака;

- абсолютно ровную кромку с правильными геометрическими пропорциями;

- обработку любых пригодных для этой операции заготовок;

- выполнение заказа в предельно короткие сроки;

- внимательный подход к вашему проекту, гибкий расчет его стоимости — в зависимости от объема.

С вашим металлом будет работать точный и износостойкий инструмент, с которым образование задиров, “волн” и других погрешностей исключено.

Деревянные полы

При настилке полов деревянными досками нужно учесть много нюансов. Это и качество материала, и степень его просушки, и условия, при которых будет эксплуатироваться поверхность.

Если с двумя первыми вопросами можно легко определиться заранее, то условия эксплуатации пола не всегда можно спрогнозировать достоверно. В этом случае применяется фаска. Что это такое — пояснялось выше.

Она не только позволит выглядеть полу более аккуратно и красиво, но и поможет избежать видимых щелей между досками, которые обязательно появятся со временем.

При работе с массивом дерева может возникнуть вопрос: «Как сделать фаску?» Тем более что деревообрабатывающий станок для этого не совсем подходит. Прежде всего, материал шлифуют начисто (сделать это потом будет невозможно). Для снятия фаски используют с кромочной фрезой на подшипнике. Это позволяет добиться идеального качества обработанной поверхности даже при небольшой кривизне досок.