Мороз и железо рвет и на лету птицу бьет.

Русская пословица

В Якутии -65°С не редкость. Здесь сталь проходит испытание холодом. Зимой по обочинам дорог можно увидеть разбитые, точно глиняные черепки, стальные муфты, полуоси и другие детали машин или бульдозерный нож, расколотый пополам от удара о пенек. Недаром здешние шоферы знают наизусть чуть не все сорта стали и резины, какие выпускает наша промышленность.

Число поломок оборудования зимой в условиях Крайнего Севера обычно втрое, автосцепок иногда в десять раз больше, чем летом. Сталь не выдерживает низких температур; она становится хрупкой.

За счет охрупчивания металла при пониженных температурах произошли крупные аварии, которые вызвали разрушение железнодорожных мостов в Бельгии, ФРГ и Канаде, крупных резервуаров для хранения нефти, разрушение грузовых судов и газопроводов.

Советские ученые и инженеры приняли активное участие в решении проблемы. Действительно, обычное железо и некоторые сорта стали при температурах до -40 °С, наиболее характерных для районов Арктики и Сибири, становятся хрупкими и трескаются.

Появились рекомендации специалистов о подготовке особых марок стали. Исследования показали, например, что добавка циркония позволит ликвидировать хрупкость стали при сильных морозах.

Можно создавать такие стали, которые при низких температурах сохранят прочность.

Сталь, которой не страшны морозы, производят на Череповецком металлургическом заводе по методу, разработанному профессором Ленинградского механического института С. М. Барановым. Она используется для изготовления труб газопроводов, которые прокладываются в Заполярье. Морозостойкую сталь назвали «Северянкой».

Современная техника широко использует низколегированные стали. Однако при низких температурах ее пластичность резко ухудшается. Она делается хрупкой, плохо выдерживает удары, что ведет к частым поломкам на транспорте, работающем в северных районах.

Решением задачи создать высокопрочную и одновременно высокопластичную сталь, не теряющую своих свойств при низких температурах, занялись сотрудники Донецкого государственного университета и Уральского научно-исследовательского института черных металлов при участии работников Уральского вагоностроительного завода. Им удалось создать высокопрочную и пластичную сталь, пригодную для изготовления ходовой части и автосцепки грузовых вагонов. Этому помогли добавки ванадия.

Для арктических широт нашего Крайнего Севера теперь готовится специальное оборудование в «северном исполнении»: экскаваторы, вездеходы-амфибии, грузовики КамАЗа, стальные резервуары емкостью 20- 50 тыс. м3.

Сталь и холод

Сталь и холод

Без широкого применения холодильной техники не обходятся современная торговля и медицина, нефтехимия и транспорт. Есть оригинальное предложение использовать жидкий азот для металлических отходов в сталеплавильных цехах. Перед тем как отправить в печь на переплавку крупногабаритный стальной лом, его необходимо размельчать. Ученые ГДР предложили заливать металлические отходы жидким азотом.

Охлажденный до-100°С металл становится хрупким, как стекло и легко разбивается на куски.

Некоторые процессы в технике проходят при очень низких температурах, и для них нужна специальная аппаратура.

Сюда относятся процессы сжижения и разделения воздуха, сжижения и фракционной перегонки нефтяных продуктов, сжижение природного газа. Для изготовления аппаратуры, емкостей и трубопроводов требуются стали, вязкие при низких температурах.

Химическая промышленность нуждается в шаровых резервуарах для хранения сжиженных газов — пропан-бутановой смеси, аммиака и др.

Металлурги готовят и такие стали: в их состав входит много легирующих элементов. Японская фирма «Нихон Кокай» выпускает никелевую сталь, способную сохранять свои свойства при -196°С. Полагают, что она найдет применение в строительстве танкеров и резервуаров для получения и хранения жидких газов.

Однако оказалось, что низкие температуры, столь опасные для прочности обычного металла, можно использовать для улучшения свойств самой стали: повышения твердости и вязкости, жесткости и упругости. Еще в 20-х годах XIX в. П. П. Аносов проводил опыты с закалкой кос при температурах -5 и -18° по Реомюру. Опыты дали положительные результаты.

В наше время применение обработки холодом для дополнительного упрочнения некоторых сталей впервые предложил профессор А. П. Гуляев в 1937 г. Через пять лет первые попытки использовать глубокий холод были произведены в США. Советский академик А. А. Бочвар в 1945 г.

обнаружил в зоне фазового превращения металлов «сверхпластичность» сплава цинка с алюминием. Другие исследователи вскоре обнаружили подобные явления у сплавов иных металлов и у некоторых сталей в царстве холода: при -200°С. Изделия получались с идеально чистой поверхностью, которую невозможно достичь никакой механической обработкой.

Ибо при любом нагреве, даже самом незначительном, на поверхности металла возникает слой окислов.

Северянка

Северянка

Исследования в области низкотемпературного материаловедения ведутся в разных странах и сейчас. Ученые Физико-технического института АН УССР доказали теоретически и экспериментально, что постоянное упрочнение можно получить, подвергая металл механической обработке не при нагреве, а при глубоком охлаждении.

Специально сконструированная машина позволила производить деформацию образцов при температуре -270°С.

Эксперименты помогли выяснить, что при низкотемпературной деформации металлы приобретают очень мелкую и однородную структуру, способствующую значительному повышению жаропрочности вплоть до температуры красного каления.

По демократичной цене костюм противоэнцефалитный оптом у нас на aspektsnab.ru.

Тепловое расширение сталей с различным содержанием углерода при низких температурах — успехи современного естествознания (научный журнал)

1

Лебедев М.П. 1

Макаров В.В. 1

Петров П.П. 1

1 ФГБУН «Институт физико-технических проблем Севера им. В.П. Ларионова СО РАН»

В данной работе обсуждается температурная зависимость коэффициента теплового расширения сталей с различным содержанием углерода при понижении температуры.

Через прецизионное определение параметра кристаллической решетки методом рентгеноструктурного анализа, определено значение коэффициента теплового расширения для технически чистого α- Fe, сталей Ст.3сп и У8А.

коэффициент теплового расширениярентгеноструктурный анализмежплоскостное расстояние

1. Журков С.Н.

К вопросу о физической основе прочности // Физика твердого тела, 1970, т.22, вып. 11, С. 3344–3379.

2. Кривоглаз М.А. Теория рассеяния рентгеновских лучей и тепловых нейтронов реальными кристаллами. – М.: «Наука», 1967. – 336 с.

3. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н., Рентгенографический и электроннооптический анализ. – М.: МИСиС, 1994. – 328 с.

4.

Справочник по конструкционным материалам: Справочник / Б.Н. Арзамасов, Т.В. Соловьева, С.А. Герасимов и др. Под ред. Б.Н. Арзамасова, Т.В. Соловьевой. – М.: изд. МГТУ им. Н.Э. Баумана, 2006. – 640 с. 5. Роберт Э. Ньюнхем Свойства материалов. Анизотропия, симметрия, структура. Перевод с англ. – М.-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2007. – 652 с.

6. Петч Н.Дж. Разрушение металлов. В кн.: Успехи физики металлов. Пер. с англ. – М.: Металлургиздат, 1958. – Т. 2. – С. 7–68.

7. Макаров В.В., Петров П.П. Об одной модели хладноломкости стали. // Заводская лаборатория. Диагностика материалов. – 2000. – Т. 66, № 9. – С. 65–66.

8. Петров П.П., Макаров В.В., Голиков Н.И., Терентьев Н.Н.

Об одном из механизмов хладноломкости. // Заводская лаборатория. – 1999. – том 65, № 6. – С. 40–42.

В условиях Крайнего Севера в инженерных сооружениях, в частности на надземных магистральных газопроводных трубах изготовленных из низколегированных конструкционных сталей Северного исполнения, например: марки 09Г2С, 14Г2АФ, 17Г1С и т.п.

в интервале годового перепада температур от плюс 30 °С до минус 40 °С смещение составляет 10 см. на трубу длиной 100 метров, что равняется 0,1 % деформации.

Такое ощутимое периодическое смещение трубы при годовом градиенте температуры равном 70 °С, достигается в результате изменения физико-механических свойств, прочностных характеристик материалы трубы, и при образовании соответствующего уровня напряженно-деформированного состояния.

При давлении природного газа в магистральных трубах равном (2,5–3,0) МПА, определенном уровне вибрационных колебаний, сезонном смещении грунта в условиях вечной мерзлоты, а также с учетом изменений в структуре стали из-за неоднородности теплофизических свойств основного металла и включений в результате температурного воздействия зарождаются дефекты, способные при своем развитии вызвать деградацию механических свойств металла труб и самих труб.

Исходя из сказанного, целью данной работы является – оценка влияния теплового расширения (смещения) на структурное состояние конструкционных сталей при понижении температуры.

Согласно работе Журкова С. Н.

[1] чужеродные атомы расположенные по границам зерен или на стыке зерен в кристаллической решетке железа вызывают образование локальных областей присущим только им коэффициентом теплового расширения (КТР).

Значение КТР чужеродных атомов и фаз отличается от КТР тела зерна (матрицы), т.е. локальные значения КТР вносят существенный вклад в создании пиковых напряжений при деформировании стали.

Материалы и методы исследования

Для выявления влияния микроискажений, образующихся из-за разницы величины термического расширения между чужеродными примесными атомами и атомами составляющими матрицу [1], нами анализировались формы рентгеновских дифракционных максимумов от плоскостей отражения (211) технически чистого α- Fe, феррито-перлитной стали Ст.

3сп и стали У8А со структурой зернистого перлита. Выбор этих сплавов обусловлен тем, что они друг от друга отличаются по содержанию углерода (в сотых долях процента) почти на порядок, т.е. 0,02 %С; (0,14–0,24) %С и (0,76–0,83) %С – соответственно.

Известно, что упругие деформации влияют на положение дифракционного максимума, а микроискажения на форму дифракционного профиля линии [2].

Рентгеновские исследования проводились в монохроматическом CrKα – излучении с помощью дифрактометра ДРОН – 3М. Съемка дифракционного профиля линии от плоскости дифракции (211) проводилась в схеме Ɵ–2Ɵ сканирования с фокусировкой по Бреггу – Брентано в интервале углов 2Ɵ = 156,50–158,50 °.

Прецизионные съемки для выделения рентгеновских профилей линий осуществляли методом пошагового сканирования с шагом 0,02 ° и длительностью накопления импульсов в каждой точке 100 секунд.

Обработку экспериментальных результатов по количественной оценке размеров областей когерентного рассеяния (ОКР), среднеквадратичным микроискажениям осуществляли с помощью программы JCPDS.

Выбранный метод рентгеновской съемки особенно пригоден (важен) в случае определения величин микроискажений, поскольку они несут основной вклад в формировании формы дифракционного максимума в крайних его точках [2].

Образцы из технически чистого α- Fe, сталей Ст.

3сп и У8А были в состоянии поставки и отжига, поскольку рентгеновский профиль дифракционного максимума в этом случае получается более четким и разделение вклада в профиль линии от микроискажений и ОКР методом аппроксимации [3] производиться почти без особых технических усилий. Термообработку исследованных сталей путем отжига проводили при температуре 700 °С в вакууме с целью предотвращения образования поверхностной окалины.

Известно [4], что температурный коэффициент линейного (теплового) расширения (КТР) – α является теплофизическим свойством материала и зависит от состава, структуры, а также температуры.

Поскольку КТР представляет собой отношение относительного удлинения материала к разности температур, и каждый материал характеризуется собственным значением α, то можно предположить, что он непосредственно связан с микроструктурой.

В частности, при предположении, что:

- где ∆а = а1 – а2; ∆t = t1 – t2;

- а0 – параметр кристаллической решетки материала при температуре t0 = 20 °C;

- а1 – параметр кристаллической решетки материала при температуре t1.

- При равномерном нагреве материал подвергается деформации, описываемой соотношением:

где αij – коэффициент теплового расширения; ∆t – изменение температуры.

Традиционными методами измерения теплового расширения являются оптические методы, например, подсчет интерференционных полос, образуемых интерференцией света в маленьком воздушном зазоре.

Для анизотропных материалов, в частности, в сплавах и сталях обычно применяют рентгеноструктурный метод [5] определения коэффициента теплового расширения через величину смещения дифракционного максимума профиля линии – ∆2θ, вызванное изменением температуры.

Межплоскостное расстояние d определяется согласно закону Вульфа – Брэгга:

где θ – угол Брэгга; λ – длина волны рентгеновского излучения.

Дифференцирование данного уравнения по температуре дает:

откуда находим коэффициент теплового расширения измеренное через межплоскостное расстояния:

Измерение значения αd согласно закона отражения Вульфа – Брэгга, относятся к направлениям, перпендикулярным каждой плоскости Брэгга с индексом Миллера (211). Таким образом, для отражения 211 значение αd вычерчивают как функцию направления нормального к плоскости (211).

Рентгенографическое определение КТР требует прецизионного измерения параметров элементарной ячейки кристалла и достаточно точного определения температуры рентгенографирования.

Результаты исследований и их обсуждение

Проведенные нами рентгеноструктурные измерения и анализ формы профиля дифракционной линии согласно методики [3] показали, что при понижении температуры от плюс 20 °С до минус 150 °С вклад внесенный микроискажениями и ОКР обусловленные из-за разницы величин КТР от чужеродных атомов ( примесей) и атомов основного металла не отражается на форме профиля линии, т.е., форма профиля дифракционного максимума остается без изменений. Такие положения формы профилей могут быть обусловлены образованием незначительного количества вновь образованных микроскопических областей, которые не в состоянии внести вклад на форму дифракционного максимума, либо примесные атомы распределены относительно равномерно по всему металлу. Такое распределение, в частности по границам зерен может влиять при понижении температуры не на форму дифракционного максимума, а на его положение, т.е. на параметр кристаллической решетки (a), связь которого с межплоскостным расстоянием (d) в случае металлов с ОЦК структурой имеет вид [3]:

где (HKL) индексы Миллера для кристаллографических плоскостей.

Исходя из сказанного выше, можно предположить, что примесные атомы (например, атомы углерода), образуя жестко направленные связи между атомами основного металла и примесью в решетке железа уменьшают величину температурного изменения параметра кристаллической решетки (∆a), соответственно снижается значение КТР. Притом, чем больше концентрация примесных атомов, тем заметнее снижается значение температурного изменения КТР.

Для однофазных металлов и низкоуглеродистых сталей основным структурным показателем является размер зерна, который определяет уровень сопротивления металла к внешним и внутренним воздействиям.

Известное соотношение Холла-Петча [6], используемое при анализе вклада величины зерна в прочностные характеристики стали, способствует рассмотреть размер зерна как расстояние между дисперсными частицами, т.е.

относительно «мягкое» однородное тело зерна и «жесткая» граница зерен, где в основном концентрирована вся неоднородная дефектная микроструктура.

а)

б)

Температурная зависимость коэффициента теплового расширения сталей: У8А – ◊; Ст.3 сп. – □ и α – Fe – ∆ в состоянии отжига а) и поставки б)

С целью экспериментального подтверждения влияния концентрации примесных атомов на вид кривой температурной зависимости КТР, а также работоспособности модели «жесткого» каркаса и «мягкой» матрицы [7] нами были проведены низкотемпературные исследования используя метод рентгеновской дилатометрии [5] КТР на α- Fe, сталях Ст.3сп и У8А в состоянии поставки и отжига.

Рассматриваемые материалы содержат вредные примеси, газы, карбиды, а также неметаллические включения и т.п.

Такое разнообразие фазовых включений, в основном сосредоточенных по границам и на стыках зерен, которые имеют неодинаковые теплофизические характеристика, в частности, коэффициенты теплового расширения, при понижении температуры могут генерировать значительные внутренние напряжения [8], способствующие образованию микротрещин в случае внешнего воздействия на исследуваемые материалы.

На рисунке представлены низкотемпературные зависимости КТР технически чистого α-Fe и сталей Ст.3сп, У8А. Полученные экспериментальные данные рентгеновской дилатометрии для исследуемых материалов показали, что ход кривых температурной зависимости КТР совпадают, т.е.

изменение вида термической обработки (состояние поставки и отжига) не влияет на ход кривых на графике. На данном графике, более пологий характер хода температурной зависимости КТР у высокоуглеродистой стали Ст.

У8А, что связано, по-видимому, с влиянием более «жесткого» каркаса межзеренного пространства, чем у α- Fe и стали Ст.3сп.

Итак, проведенные исследования низкотемпературной зависимости КТР технически чистого железа, сталей Ст.

3сп и У8А методом рентгеновской дилатометрии показывают, что разница в ходе этих кривых у высокоуглеродистых сталей изменяется согласно модели более «жесткого», каркаса, чем у низкоуглеродистых.

На существование «жесткого» каркаса из границ зерен и «мягкой» матрицы из тела самого зерна, также указывают усиление напряжений первого рода [7] на стальных образцах с различным содержанием углерода при понижении температуры.

Выводы

1. Угол наклона каждой кривой низкотемпературной зависимости коэффициента теплового расширения технически чистого железа и сталей Ст.3сп, У8А может быть обусловлен, на наш взгляд, влиянием «жесткого» каркаса из границ зерен на основной металл (тело зерна).

2. Увеличение концентрации примесных атомов по границам зерен, в частности атомов углерода в стали У8А, может привести: с одной стороны к усилению «жесткости» каркаса из границ зерен, с другой стороны к уменьшению значения КТР в случае высокоуглеродистых сталей.

Библиографическая ссылка

Лебедев М.П., Макаров В.В., Петров П.П. ТЕПЛОВОЕ РАСШИРЕНИЕ СТАЛЕЙ С РАЗЛИЧНЫМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НИЗКИХ ТЕМПЕРАТУРАХ // Успехи современного естествознания. – 2015. – № 1-7. – С. 1167-1170;

URL: https://natural-sciences.ru/ru/article/view?id=35031 (дата обращения: 28.06.2022).

Металлы

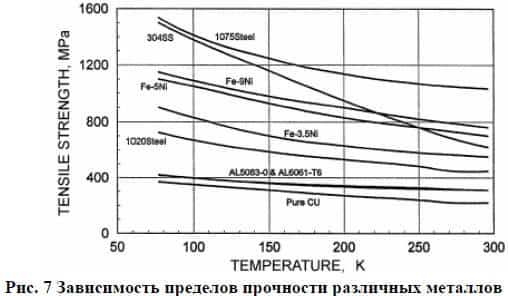

Отношение прочности при растяжении к температуре для металлов, обычно используемых при низких температурах показано на рисунке 7. Наклоны кривых указывают, что увеличение прочности с уменьшением температуры различно у разных металлов.

Однако, прочность при растяжении — не лучший критерий для того, чтобы определить пригодность материала для использования при низких температурах, потому что большинство отказов следует из-за потери гибкости. Более низкие температуры могут иметь катастрофическое влияние на гибкость металла; влияние зависит в большей степени от кристаллической структуры.

Металлы и сплавы, которые являются гране-центрированными кубическими (FCC) и гибкими при температурах окружающей среды, остаются податливыми и при низких температурах. Металлы этой категории включают алюминий, медь, сплавы никелина, никель, и аустенитные нержавеющие стали.

Металлы и сплавы, которые имеют центральную кубическую кристаллическую решетку (BCC), типа чистого железа, углеродистой стали, и многих легированных сталей, становятся ломкими при низких температурах.

Многие BCC металлы и сплавы переходят в хрупкое состояние при более низких температурах (см. сталь 1020 сталь на рисунке 8). С шестиугольной плотноупакованной кристаллической решеткой (HCP) металлы и сплавы занимают промежуточное место между FCC и BCC металлами и могут оставаться податливыми или становиться ломкими при низких температурах. Цинк становится ломким, тогда как чистый титан (Ti) и многие титановые сплавы остаются гибкими. Величины гибкости, полученные при статическом испытании на разрыв могут объяснить потерю гибкости, но испытание на ударную вязкость бруска с надрезом дает лучшее понимание относительно того, как материал ведет себя при динамической нагрузке и как он реагирует на комплексное мультинаправленное напряжение. Рисунок 8 демонстрирует величины гибкости, измеренные по проценту удлинения при испытании на разрыв в зависимости от температуры для нескольких металлов. При понижении температуры, кривые для меди и алюминия показывают увеличение гибкости, в то время как нержавеющие стали AISI 304 и Ti-6%Al-4%V показывают уменьшение.

Алюминиевые сплавы широко используются для низкотемпературного применения из-за их стоимости, свариваемости и прочности. Хотя их прочность считают незначительной, они остаются гибкими при более низких температурах. Типичные механические свойства при −196°C сведены в таблицу 5.

Алюминий 1100 (относительно чистый с 99% Al) имеет низкий предел текучести, но очень податлив и имеет высокую теплопроводность. Он применяется в неструктурных приложениях типа экранов теплового излучения.

Для структурных целей часто используются сплавы 5083, 5086, 5454 и 5456.

Сплавы типа 5083 имеют сравнительно высокую прочность в отожженном (0) состоянии и могут свариваться с небольшой потерей прочности в зоне термической обработки; нет необходимости в после сварочной не термической обработке.

Эти сплавы используются в областях перевозок и хранения. Сплав 3003 широко используется для оребренных теплообменников, потому что он легко сваривается с Al-7%Si. Алюминий-магниевые сплавы (6000 серия) используются для прессования и штамповки для таких изделий как трубы, патрубки, стыки, и вентильные корпуса}.

Медные сплавы редко используются из-за трудностей в соединении. Медь и ее сплавы ведут себя аналогично алюминиевым сплавам при понижении температуры.

Прочность обычно обратно пропорциональна ударной прочности; сплавы повышенной прочности имеют низкую ударную прочность. Пайка серебром и медью- самые успешные методы соединения меди. Латунь может использоваться в малых изделиях и легко обрабатывается.

Никель и сплавы никеля не имеют склонности к излому при перемещении при понижении температуры и хорошо свариваются, но их широкое применение ограничено из-за высокой стоимости. Сплавы повышенной прочности могут использоваться при очень низких температурах.

Сплавы на основе железа, с центральной кубической структурой кристаллической решетки обычно склонны к излому при перемещении при пониженной температуре.

BCC структуры железа — ферромагнетики и легко идентифицируются при помощи магнита. Чрезвычайная хрупкость часто наблюдается при более низких температурах. Таким образом, BCC металлы и сплавы обычно не используются для структурных приложений при низких температурах.

Известное исключение — железные сплавы, имеющие высокое содержание никеля. Никель и марганец добавляются к железу, чтобы стабилизировать аустенитную фазу (FCC), поддерживая гибкость при низких температурах.

В зависимости от количества никеля или марганца увеличивается прочность при низких температурах. Два известных высоконикелевых сплава для использования при низких температуры это 9%-ая никелевая сталь и аустенитный 36%-ый железный сплав никеля.

9%-ый сплав сохраняет хорошую гибкость при температурах до 100 K (-173°C). Ниже 100 K, уменьшение гибкости небольшое, но излома при испытании на сдвиг не происходит.

Железо, содержащее 36%-ый никель обладает необычной особенностью почти нулевой усадки при охлаждении от комнатной температуры до абсолютного нуля. К сожалению, этот сплав весьма дорог и поэтому ограниченно используется.

Меньшие количества никеля могут быть добавлены к железу, чтобы понизить стоимость и понизить температурную хрупкость. Железо с 5%-ым никелем может использоваться до 150 K (-123°C), а железо с 3,5% никелем остается податливым до 170 K (-102°C).

Стали с высоким содержанием никеля обычно термически обрабатываются перед использованием закалкой в воде от 800°C сопровождаемой термообработкой при 580°C.

580°C термическая обработка отпускает мартенсит, который формируется в течение закалки и дает 10%-ый стабильный аустенит, который является ответственным за улучшенную прочность изделия. Аустенитные нержавеющие стали (300 серия) широко используются для низкотемпературного использования.

Многие сохраняют высокую податливость до 4 K (-269°C) и ниже. Их привлекательность базируется на хорошей прочности, жесткости, и коррозионной стойкости, но стоится, высокой по сравнению с железо-углеродными сплавами. Термическая обработка снятия напряжения вообще не требуется после сварки, а ударная вязкость мало изменяется с понижением температуры.

Популярная, доступная сталь с умеренной прочностью для низкотемпературного использования- AISI тип 304, с малоуглеродистой маркой. Где необходима более высокая прочность и сварки можно избежать, используются высокоазотистые марки. Литьевые аустенитные стали также доступны; известный пример (14-17%Cr, 18-22%Ni, 1.75-2.75%Mo, 0.5%Si Макс, и 0.

05%C Макс) сохраняет превосходную податливость и прочность при чрезвычайно низких температурах.

Титановые сплавы характеризуются высокой прочностью и недостаточной теплопроводностью. Два сплава, часто используемые при низких температурах — Ti-5%Al-2.5%Sn и Ti-6%Al-4%V. Ti-6-4 сплав имеет более высокий предел текучести, но он теряет гибкость ниже приблизительно 80 K (-193°C).

Низкотемпературные свойства затрагивают кислород, углерод и азот. Большое содержание этих промежуточных элементов увеличивает прочность, но уменьшает потдатливость.

Экстра низкие промежуточные (ELI) марки, содержат приблизительно половину нормальных уровней, обычно используются при низких температурах. И Ti-6-4 и Ti-5-2.5 легко свариваются, но дороги и трудно формуются.

Они находят применение там, где необходима высокие отношения прочность — масса или прочность-теплопроводность. Титановые сплавы не рекомендуются для приложений, где существует опасность окисления.

Влияние низких и высоких температур на свойства сварных соединений

СВАРКА И РЕЗКА МЕТАЛЛОВ

1 Влияние низких температур на основной металл. При понижении температуры ниже известного предела обычные углеродистые стали и наплавленный из них металл становятся хрупкими и их ударная вязкость резко понижается, хотя предел прочности стали при этом даже несколько возрастает. Если при температуре +20° ударная вязкость малоуглеродистой стали Ст.

3 равна около 13 кгс-м/см2, то при температуре—40° она составит всего только 0,5—1 кгс*м/см2. Поэтому сварные соединения из стали при температуре ниже—40е могут давать трещины при ударных нагрузках или в местах концентрации напряжений.

Отжиг после сварки устраняет внутренние напряжения и поэтому повышает надежность эксплуатации конструкции в условиях пониженной температуры.

Малоуглеродистые легированные стали, содержащие свыше 3% никеля, например нержавеющие хромоникелевые стали, а также цветные металлы (медь, латунь, алюминий), не уменьшают своей ударной вязкости даже при очень низких температурах (до —270°) и не становятся при этом хрупкими. Поэтому их широко исполь-

зуют в изделиях, работающих при очень низких температурах, например аппаратах и сосудах для получения и хранения жидкого і воздуха, жидкого кислорода, жидкого водорода, жидкого гелия и пр.

Сварка при низких окружающих температурах. Низкая окружающая температура при выполнении сварки (сварка на холоде) также оказывает влияние на механические свойства наплавленного металла малоуглеродистой стали. При окружающей температуре ниже —20° у стали Ст.

3 несколько понижается ударная вязкость и заметно уменьшается угол загиба Это свидетельствует о повышении хрупкости металла сварного шва, и поэтому в нем могут образоваться трещины уже в процессе сварки на холоде Наибольшие трудности возникают при сварке на холоде сталей с содержанием углерода свыше 0,25%, а также легированных марганцем, хромом, молибденом, склонных к закалке. В этом случае могут возникнуть трещины вследствие быстрого охлаждения участков, прилегающих к сварному шву, которые при этом частично закаливаются и становятся более твердыми и хрупкими Для предупреждения образования трещин такие стали на холоде следует сваривать с предварительным подогревом места сварки и медленным охлаждением шва после сварки.

Сварка на холоде хромоникелевых нержавеющих сталей и цветных металлов не влияет на свойства наплавленного металлами поэтому вполне допустима

Для подогрева изделий при сварке на холоде применяют индукционные нагревательные устройства, схемы которых изображены на рчс 65 Индукционное нагревательное устройство состоит из стального магнитопровода и обмотки, по которой пропускается электрический ток. На рис. 65, а изображен нагреватель (индуктор) с незамкнутым сердечником и обмоткой Сердечником 1 нагреватель устанавливается на нагреваемый лист 3, а обмотка 2 подключается к вторичной обмотке 4 сварочного трансформатора 5

Свободные концы обмотки нагревателя и вторичной обмотки трансформатора замыкаются на нагреваемое изделие При прохождении по обмотке индуктора переменного тока в магнитопроводе и воздушном пространстве около полюсов сердечника возникает сильное переменное магнитное поле, которое индуктирует электродвижущую силу в нагреваемом изделии Под действием этих электродвижущих сил в изделии возникают вихревые токи, нагревающие метзчч.

Для нагрева труб, колонн, стержней и резервуаров небольшого диаметра можно использовать нагреватели без специального сердечника (рис. 65, б), так как сердечником в данном случае служит сама нагревательная труба 1; вокруг трубы навивается обмотка 2, включаемая последовательно во вторичную обмотку сварочного трансформатора.

Переносные индукторы для подогрева имеют мощность порядка

9— 10 ква и вес около 30 кг. Скорость нагрева составляет 70—80° в минуту. Переменное магнитное поле индуктора оказывает влияние на сварочную дугу, вызывая «магнитное дутье», которое распространяется на расстояние около 100 мм от индуктора.

Температура нагрева металла определяется путем нанесения на него полосок термокраски красного цвета, которая при нагревании

| І ' Рис 65. Схемы индукторов для подогрева: a — с сердечником, 6 — без сердечника |

металла до 150—200° темнеет. При охлаждении металла термокраска принимает свой первоначальный цвет. Нагревание ведется участками длиной до 800 мм вдоль оси шва и шириной до 200 мм, для чего индуктор на данной длине участка устанавливается дважды.

В многослойных швах подогрев индуктором производится только при наложении первого валика. Последующие слои стараются наплавлять на металл, еще неполностью остывший после наплавки предыдущего слоя.

Влияние повышенной температуры. При повышении температуры до 300° предел прочности малоуглеродистой стали несколько возрастает. При повышении температуры свыше 300° прочность стали резко падает. Снижение прочности при высоких температурах наблюдается у сталей всех марок. Легирование хромом и молибденом повышает устойчивость стали против неблагоприятного влияния повышенных температур.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

ПОИСК

Механические свойства цветных металлов и сплавов при низких и высоких температурах приводятся на соответствующих графиках фиг. 3. 1—3. 4.

Данные заимствованы из различных литературных источников. В табл. 3. 6 сообщаются некоторые физические свойства цветных металлов и сплавов. [c.

51]

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ [c.369]

Металлы с гексагональной упаковкой атомов в кристаллической решетке (например, титан и некоторые его сплавы) в отношении механических свойств при низких температурах занимают промежуточное положение между двумя предыдущими группами, приближаясь к металлам с объемноцентрированной кубической решеткой. Однако металлы последней группы при низких температурах ведут себя так, как будто у них отсутствует диапазон превращения [137, 138]. Схематично строение элементарных кристаллических ячеек различного типа представлено на рис. 43 [141]. [c.132]

Ранее было сказано, что с повышением температуры механические свойства металла изменяются. Как правило, механическая прочность металла труб, деталей трубопроводов и арматуры с повышением температуры уменьшается. Поэтому для одной и той же трубы при низкой [c.85]

Ранее было сказано, что с повышением температуры механические свойства металла изменяются. Как правило, механическая прочность металла труб, деталей трубопроводов и арматуры с повышением температуры уменьшается.

Поэтому для одной и той же трубы при низкой температуре ее стенки можно допустить рабочее давление среды большее, чем при высокой температуре.

Исходя из этих соображений толщину стенки труб определяют, учитывая допускаемое напряжение металла при фактической (рабочей) температуре среды, протекающей по трубопроводу. [c.114]

Насос расположен в кожухе разделительного аппарата по производству кислорода. Он заменяет кислородный компрессор и заполняет баллоны под давлением 150 ати. iB крышке насоса -3 (фиг. 156) вмонтированы шаровые клапаны всасывающий 1 и нагнетательный 2 и плунжер 4—5 из нержавеющей стали.

Уплотнение в насосе осуществляется тщательно обработанными графитовыми втулками 6 и 7 и сальниковой набивкой 8. Между обеими втулками имеются кольцевые распорные шайбы 9 (бронза). Азот, идущий на охлаждение цилиндра, отводится трубой И. Теплая часть насоса отделяется от холодной текстолитовым изолятором 12.

Теплый конец плунжера имеет сальник с асбестовым кольцом и графитовой засыпкой. Мощность герметически закрытого мотора 1,1 кет при 115 в и 1440 об/мин. Соединение насоса с мотором осуществляется с помощью коробки передач (передаточное число 21 1) и эластичной муфты.

Изменение производительности насоса достигается изменением числа оборотов его (обычное число оборотов вала насоса 84 об/мин). Цилиндр насоса, плунжер и другие части выполнены из монель-металла, нержавеющей стали и других материалов, обеспечивающих высокие механические свойства при низких температурах и значительном давлении.

Производительность насоса регулируется ходом плунжера и числом оборотов. Соединение насоса с мотором осуществляется через редуктор. Число оборотов насоса регулируется в пределах 46—140 в минуту специальным регулятором скорости. Ход плунжера изменяется благодаря подвижному соединению кривошипа с шатуном.

Жидкий кислород поступает через всасывающий клапан в цилиндр насоса и далее через нагнетательный клапан проходит керамиковый пористый фильтр, в котором остаются твердые частицы от набивочного материала сальника. После этого он направляется в теплообменник, где газифицируется. По вы- [c.363]

Кроме хороших механических свойств металлы и их сплавы в условиях низких температур должны отвечать и другим требованиям. [c.60]

Рассказ о современных материалах и о роли химии в их разработке и получении можно существенно расширить и дополнить, если рассматривать и классифицировать их по структурному признаку. В твердофазном материаловедении понятие структуры — собирательное название характеристик материалов.

Оно может означать как пространственное взаимное расположение атомов или ионов относительно друг друга (кристаллическая или рентгенографическая структура), так и взаимное расположение структурных элементов и фаз в поликристаллическом материале (микроструктура или керамическая структура).

Иногда еще говорят о тонкой (реальной) кристаллической структуре, или субструктуре, имея в виду поверхностные и объемные несовершенства типа областей когерентного рассеяния, остаточных микроискажений и дефектов упаковки. Обычно твердые тела делят на две большие группы — кристаллические и некристаллические (аморфные или стеклообразные).

Первые характеризуются наличием дальнего порядка в расположении атомов, ионов или молекул, а вторые — отсутствием такового.

Согласно современной терминологии стеклом называют все аморфные тела, полученные путем переохлаждения расплава независимо от их химического состава и температурной области затвердевания, обладающие в результате постоянного увеличения вязкости механическими свойствами твердых тел. При этом процесс перехода из жидкого в стеклообразное состояние обратим.

Промежуточную группу образуют стеклокристаллические материалы, многие из которых уже рассматривались. Это ситаллы, в том числе и шлакоситалл. В группу некристаллических материалов, помимо хорошо всем известных стекол, в последнее время входят аморфные металлы и сплавы переходных металлов с неметаллами.

Аморфные металлы можно получать различными методами, но среди них лишь способ быстрой закалки из жидкого состояния имеет пока практическое значение, В настоящее время применяют два основных метода 1) расплющивание капель 2) быстрая закалка расплава на вращающемся металлическом диске или барабане, охлаждаемом до очень низких температур (чаще всего до температуры жидкого азота—196 » С).

Аморфные металлические материалы, полученные в виде ленты, называют металлическими стеклами. Для изготовления массовых изделий из аморфных металлов чаще всего применяют метод ударного сжатия при прессовании аморфных порошков. Среди металлических стекол, находящих практическое применение, в первую очередь интересны материалы, сочетающие свойства сверхпроводников с удовлетворительными механическими свойствами, в частности высокой прочностью и определенной степенью деформируемости. Интересно, что и в этой области используют приемы частичной кристаллизации металлических стекол. По сути дела так получают стеклокристаллические материалы с требуемыми меха- [c.157]

Высокую прочность, эластичность, хорошее сопротивление раздиру, высокие динамические свойства этих вулканизатов сразу связали (Браун, 1955 г.

) с ионным характером возникающих вулканизационных связей, так как сшивание по карбоксильным группам с образованием ковалентных связей приводит к получению вулканизатов с низкими физико-механическими свойствами, характерными для обычных ненаполненных вулканизатов каучуков нерегулярного строения.

Химическая реакция между оксидами металлов и карбоксильными группами была доказана различными методами и привела вначале к представлению о солевых поперечных связях, которые, как считали, способны легко перегруппировываться при приложении нагрузки или повышении температуры испытания.

Это допущение противоречит высокому значению энергии солевых связей, поэтому предположили (Б. А. Догадкин, 1960 г.), что перегруппировка связей облегчается в результате скольжения ионизированного карбоксила по ионам металла на поверхности частиц оксида. [c.56]

При выборе материала для изготовления аппаратуры, применяемой для низкотемпературной ректификации, следует руководствоваться данными, приведенными в [144]. Физико-механические свойства металлов и их сплавов при пониженных температурах претерпевают существенные изменения.

Для углеродистой стали в этих условиях особенно сильно снижается ударная вязкость, поэтому углеродистая сталь при низких температурах теряет способность сопротивляться динамическим нагрузкам. Никель, хром, марганец, молибден, ванадий способствуют повышению ударной вязкости стали при минусовых температурах.

[c.205]

ГОСТ 356-43 разбивает температурный интервал 0—475° на шесть ступеней. Первой ступени соответствует рабочее давление, равное условному, а остальным пяти — более низкие, так как механические свойства металла снижаются при повышении температуры. [c.281]

Механические свойства металлов и их сплавов при низких температурах определявотся типом атомно-кристаллической решетки металла, химическим составом, характером металлургического процесса его получешя и термической обработки, а также нагрузкой и концентрацией напряжения. [c.120]

Для большинства сплавов алюминия механические свойства с понижением температуры улучшаются. Наиболее интенсивно при понижении температуры возрастают прочность и твердость сплавов, несколько слабее повышаются пределы текучести и относительное удлинение.

Поэтому алюминиевые сплавы широко используют при изготовлении емкостей для хранения жидкого водорода, тем более, что алюминиевые сплавы (как и медные) при 20 К имеют более низкий коэффициент теплопроводности, чем чистый металл. При пайке деталей оборудования для жидкого водорода применяют мягкие (оловянно-свинцовые) припои.

При понижении температуры прочность этих припоев возрастает, однако значительно уменьшается их пластичность. [c.496]

Сравнение различных материалов показывает, что наиболее резкая температурная зависимость в- области температур, близких к комнатной, наблюдается у материалов с низкой температурой плавления или перехода в вязкотекучее состояние.

Так, механические свойства тугоплавких металлов можно считать практически не зависящими от температуры в довольно широком интервале.

Механические свойства всех полимерных материалов, имеющих значительно более низкую температуру перехода в вязкотекучее состояние, напротив, с изменением температуры изменяются очень резко. Если же рассматри- [c.50]

Механические свойства металлов и их сплавов при низких температурах зависят от типа кристаллической решетки, химического состава, процесса их получения и термообработки, а также от нагрузки и концентрации напряжения в металле [13]. [c.57]

Многие химические процессы протекают при высоких температурах и давлениях, что влияет на механические свойства металлов, из которых изготовлено оборудование.

Детали аппаратов и машин, работающих при высоких температурах и постоянной нагрузке, подвергаются медленной и непрерывной пластической деформации. Но и при низких температурах механические свойства некоторых металлов также значительно меняются.

Поэтому материал, из которого изготовляется химическое оборудование, должен быть стойким к воздействию высоких давлений и температур, агрессивных сред. [c.21]

Таким образом, можно полагать, что при тяжелых режимах трения в местах контакта поверхностей трения, где развиваются высокие температуры, добавка разлагается и образуется хлористый водород. Последний взаимодействует с металлом с образованием хлорида металла — поверхностной пленки, предотвращающей схватывание поверхностей трения и облегчающей режим трения.

В настоящее время можно лишь сказать, что физико-механические свойства такой пленки отличаются от физико-механических свойств металлической поверхности трения (хлориды металлов отличаются более низкими температурами плавления, чем сами металлы). Изучение свойств таких пленок, состоящих из хлоридов, а также сульфидов и фосфидов металлов, является задачей последующих исследований.

[c.72]

Температурные воздействия. При воздействии температуры на материал стенок аппаратов и трубопроводов возникает опасность их повреждения в результате появления температурных напряжений и изменения механических свойств металлов (действие высоких и низких температур). [c.41]

Приведен большой фактический материал в главе о механических свойствах металлов при низких температурах. [c.4]

При конструировании аппаратуры для установок глубокого охлаждения одним из основных вопросов является выбор соответствующих материалов. Поэтому механическим свойствам металлов и сплавов при весьма низких температурах следует уделить больщое внимание. [c.402]

В условиях тропического влажного климата изоляция работает при 98—100%-ной относительной влажност и температуре 35 °С, часто в условиях выпадания росы.

В последнее время, в связи с перспективой использования явления сверхпроводимост металлов и их сплавов, цроявляется интерес к поведению электроизоляционных материалов при температурах, приближающихся к абсолютному нулю.

Для таких материалов наибольшее значение имеет изменение механических свойств при низких температурах, в частности появление хрупкости. [c.166]

Поливиниловый спирт —твердый, жесткий полимер, хорошо растворимый в воде, но в то же время устойчивый к бензину и металлам. При взаимодействии поливинилового спирта с альдегидами (муравьиным, укоусным, масляным и др.

) получаются ценные технические продукты — поливинилацетали. Большинство поливинилацеталей характеризуется стабильностью механических свойств при низких температурах (30—40°).

Из поливинилацеталей наибольшее значение имеют поливинилбутираль (бутвар), поливинилформаль (формвар), поливинилэтаналь (аль-вар). [c.29]

Промышленностью освоен выпуск жидких наиритов — хлоропреновых каучуков, пригодных для использования в качестве пленкообразующих веществ. Покрытия из наиритов после вулканизации при 80—140°С обладают хорошими физико-механическими свойствами, однако вследствие низкой адгезии к металлам наносятся по грунтовкам.

Покрытие на основе жидкого наирита НТ можно эксплуатировать без предварительной вулканизации, так как благодаря способности к кристаллизации оно через 2—3 недели приобретает удовлетворительные физико-механические свойства.

Вулканизованные покрытия из жидких наиритов могут длительно эксплуатироваться при температуре 70 °С и кратковременно—при 90 °С у невулканизованных покрытий интервал рабочих температур меньше (от —25 до +50 °С).

Повышенная температура ускоряет старение наиритовых покрытий они сначала теряют эластичность и упрочняются, затем растрескиваются. Если покрытие эксплуатируется в воде, то процесс старения при этих же температурах протекает медленнее. На морозе при —40°С покрытия становятся хрупкими [52].

Вулканизованные и невулканизованные покрытия из наирита НТ более водостойки, чем покрытия из нацрита А. Достоинством вулканизованных покрытий на основе нарита НТ является высокая износостойкость. [c.65]

Паровоздушный выжиг ведется следующим образом. Устанавливается стационарный режим — температура и расход пара, принятые регламентом производства. Температура 800 °С, принятая на многих заводах, обеспечивает высокую скорость декоксования и сохранение механических свойств металла труб.

При более низкой температуре — 750 °С, скорость выжн-га также достаточна, однако материал труб характеризуется минимальной пластичностью и может быть поврежден в ходе процесса. Более высокая температура — 850 °С незначительно увеличивает скорость выжига, а вероятность местных перегревов возрастает.

[c.171]

Наиболее благоприятными свойствами при низких температурах обладают цветные металлы и их сплавы. Наряду с повышением механических свойств пластичность этих материалов снижается незначительно, а у меди и алюминия они даже возрастают. Этим объясняется преимущественное применение хромопикелевых сталей и ее сплавов для изготовления аппаратуры глубокого охлаждения. [c.205]

Ряд работ посвящается исследованию механических свойств металлов [67, 96], пластиков [52] и клеев на основе эпоксидных смол [94] при низких температурах. Проведены нсследАвания [157] тепловых контактов и теплоизоляции при температурах, меньших 1° К. Исследована магнитная восприимчивость материалов для криогенной аппаратуры [115]. Уплотнение с помощью ко.

тьца, изготовленного из индия, остается вакуумноплотным даже при погружении в жидкий гелий [61]. Ранее для этих целей использовалось золото [155]. В [120] предлагается использовать тефлоновую ленту в качестве самоадгезирующегося материала в области температур от жидкого гелия до -Ь100° С. Проводились исследования свойств диэлектриков при низких температурах [82]. [c.

305]

Вигли Д. А. Механические свойства металлов при низких температурах. Пер. с англ. М. Мир, 1974. 227 с. [c.639]

Основные трудности, возникающие при сварке чугунов, связаны с их физико-механическими свойствами. Ускоренное охлаждение жидкого металла в зоне сварки, выгорание кремния кз расплава шва способствуют местному отбеливанию металла шва и око-лошовной зоны, т. е. переходу графита в химическое соединение с железом — цементит.

Такой металл, обладая высокой твердостью, трудно поддается механической обработке. Отсутствие периода пластического состояния и высокая хрупкость, как следствие неравномерного нагрева и охлаждения, а также неравномерной усадки металла, приводят к появлению больших внутренних напряжений и трещин в сварном шве и околошовной зоне.

Низкая температура плавления, непосредственный переход чугуна из твердой фазы в жидкую, и наоборот, затрудняют выход газов из металла шва, в результате чего шов получается пористым. Высокая жидкотекучесть чугуна не позволяет осуществлять сварку в вертикальном и наклонном положениях шва. Сушествует несколько видов сварки чугуна.

[c.205]