- Большая Рнциклопедия Нефти Рё Газа

- Критерии выбора технологии и режимов сварки и последующей термической обработки сварных соединений

- Охлаждать ли детали и сварочный шов после сварки? | Электросварка

- Как правильно охлаждать металл

- Охлаждение сварочного шва

- Расчёт скорости охлаждения

На свойства сварного соединения наряду с химическим свойством металла шва значительное влияние оказывает структура металла шва и околошовной зоны. В зависимости от химического состава и скорости охлаждения структура металла шва может быть самой разнообразной. Сварной шов, выполненный тонкопокрытыми электродами, имев Т мелкозернистую структуру.

В структуре преобладает феррит и перлит. При сварке толстопокрытыми электродами в связи с меньшей скоростью охлаждения металл шва имеет более крупнозернистую столбчатую структуру, состоящую из зерен

[c.19]

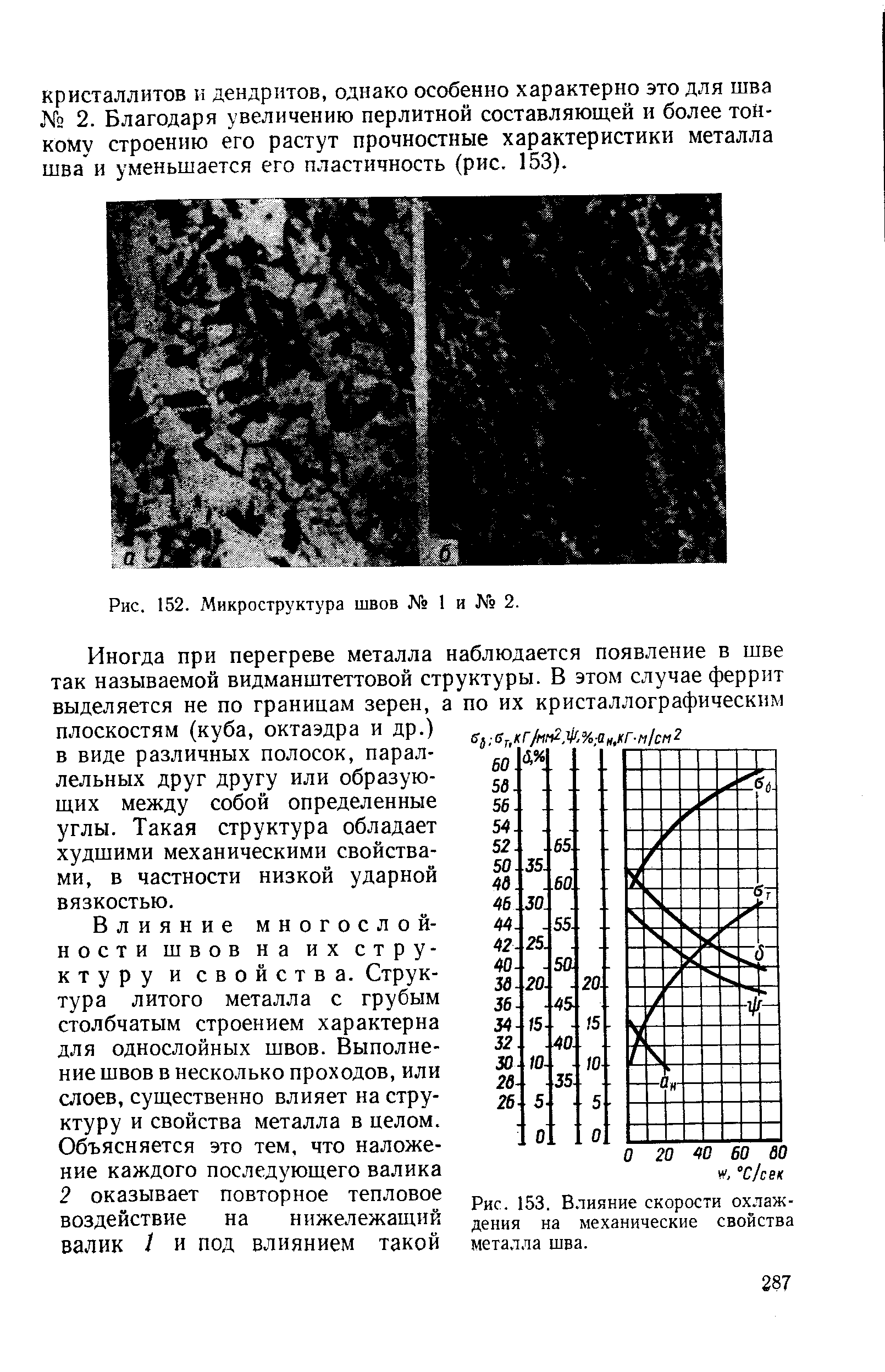

| Рис. 153. Влияние скорости охлаждения на механические свойства металла шва. |  |

Неметаллические включения (рис. 88), представляющие пустоты в металле шва, заполненные неметаллическими веществами (шлаками, окислами), как правило, присутствуют в металле сварных швов. Их состав, количество, размер, форма и распределение в металле шва могут оказать заметное влияние на механические свойства сварных соединений. Неметаллические включения можно разделить на включения, которые образуются в металле сварочной ванны в результате различных физико-химических процессов, и на включения, вносящиеся в сварочную ванну извне. Большинство неметаллических включений относится к первой группе и их образованию способствует обогащение жидкого металла примесями вследствие ликвационных явлений и понижение совместной растворимости примесей при охлаждении металла сварочной ванны. Извне неметаллические включения могут быть внесены в результате перехода в сварочную ванну части расплавленного покрытия в виде отдельных капель или вместе с электродным металлом за счет перехода окислов (соединение металла с кислородом), находящихся на поверхности свариваемых деталей, или неполного удаления шлако вой корки с поверхности предыдущего валика. Размеры неметаллических включений влияют на скорость их удаления из расплавленного металла и в значительной степени- на механические характеристики сварного соединения. Зародыши включений могут увеличиваться

[c.235]

Теоретические и экспериментальные исследования тепловой кинетики и распределения температур в сварных швах привели к выводу формул [245], позволяющих определить температуру в любой точке температурного поля. Однако зависимость последнего от большого числа факторов вносит в расчеты значительные погрешности, и поэтому распределение температур в зависимости от времени чаще всего определяется зкспериментально. Приходится учитывать общую энергию электрической дуги, способ сварки, толщину листа, расположение шва (горизонтальное, вертикальное или потолочное), количество, скорость и последовательность наложения валиков друг на друга, применение промежуточного охлаждения и т. д. Из теплофизических свойств металла основное влияние на температурное поле имеет теплопроводность. С повышением теплопроводности уменьшается ширина сенсибилизированной зоны й сокращается время сенсибилизации. Для образования зоны, склонной к межкристаллитной коррозии, имеет значение не только тепло, подведенное дугой к основному материалу через жидкую металлическую ванну наплавленного металла, но и процесс его затвердевания и охлаждения. Если весь процесс плавления металла при сварке разделить

[c.232]

Повышенные скорости охлаждения металла шва способствуют увеличению его прочности (рис. 10.1), однако при этом снижаются пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы.

[c.13]

Значительное влияние на механические свойства металла шва оказывает скорость охлаждения последнего (см. рпсунок), что объясняется изменением количества и строения перлитной фазы.

Увеличение скорости охлаждения приводит к возрастанию прочностных и к снижению пластических свойств металла шва. Ударная вязкость металла шва уменьшается с ростом скорости охлаждения.

Однако критическая температура перехода металла однослойного шва в хрупкое состояние практически не зависит от скорости охлаждения.

[c.30]

Изменение напряжения на дуге оказывает влияние на коэффициенты наплавки и расплавления, площади наплавки и прославления, химический состав и механические свойства металла щва. Как и при других способах сварки, увеличение напряжения на дуге вызывает уменьшение коэффициентов расплавления и наплавки.

При повышении напряжения незначительно снижается глубина проплавления и увеличивается ширина шва. Это приводит к незначительному снижению доли электродного мг-талла в шве. В связи с изменением соотношения доли электродного и основного металла в шве изменяется и химический состав металла шва.

С увеличением напряжения усиливается выгорание кремния и марганца, а содержание углерода увеличивается. Изменение химического состава в свою очередь влияет на механические свойства металла шва. Помимо этого на химический со-с в еталла шва оказывают влияние содержание вред- азов в металле шва, скорость охлаждения расплав-металла и др.

Установлено, что с увеличением на-1ия снижаются нластические свойства (относитель-Синение и сужение) и ударная вязкость металла шв ределы прочности и текучести также несколько по-н-нйшются. Основной причиной этого является наличие в м 1 е шва растворенных газов (кислорода и азота). 0 ж 1ение содержания кислорода и азота происходит при увеличении напряжения, т. е.

при удлинении дуги. Вредные газы при удлиненной дуге легче попадают в сварочную ванну и дольше взаимодействуют с каплями электродного металла.

[c.17]

Изменение скорости сварки оказывает влияние на ко-эффицигнты наплавки и расплавления, потери металла, форму поперечного сечения шва и механические свойства металла шва. С увеличением скорости сварки уменьшаются коэффициенты расплавления и наплавки, потг-ри металла на угар, испарение и разбрызгивание, площади наплавки и проплавления.

Уменьшение площади наплавления происходит быстрее, чем площади проплавления (снижается доля наплавленного металла в металле шва). Прочностные свойства металла шва несколько повышаются, а пластические снижаются. Изменение ме-ханичзских свойств металла шва связано с увеличением скорости охлаждения металла шва и ухудшением газовой защиты расплавленного металла.

[c.18]

Существенное влияние скорости охлаждения металла шва на его механические свойства связано с известными в металловедении особенностями распада переохлажденного аустенита, с образованием вместо равновесного перлита (содержащего 0,83 % С) псевдоэвтектоида, имеющего неравновесный состав и более мелкую структуру. Кроме того, наряду с уменьшением количества углерода в псевдоэвтектоиде феррит обогащается углеродом, становится также неравновесным и изменяет свои свойства. Измельчаются зерна псевдоэвтектоида и феррита.

[c.245]

Как видно из данных табл. 6.7 и рис. 6.5 скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается.

Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки СтЗкп при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. Если сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е.

снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

[c.266]

Технологию сварки для этих сталей выбирают из условий соблюдения комплекса требований, обеспечивающих прежде всего равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. Сварное соединение должно быть стойким против перехода в хрупкое состояние, а деформация конструкции должна быть в пределах, не отражающихся на ее работоспособности Металл шва при сварке низкоуглеродистой стали незпачительно отличается по своему составу от основного металла — снижается содержание углерода и повышается содержание марганца и кремния. Однако обеспечение равнопрочности при дуговой сварке не вызывает затруднений. Это достигается за счет увеличения скорости охлаждения и легирования марганцем и кремнием через сварочные материалы. Влияние скорости охлаждения в значительной степени проявляется при сварке однослойных швов, а также в последних слоях многослойного шва. Механические свойства металла околошовной зоны подвергаются некоторым изменениям по сравнению со свойствами основного металла — при всех видах дуговой сварки это незначительное упрочнение металла в зоне перегрева. При сварке стареющих (например, кипящих и полуспокойных) низкоуглеродистых сталей на участке рекристаллизации околошовной зоны возможно снижение ударной вязкости металла. Металл околошовной зоны охрупчивается более интенсивно при многослойной сварке по сравнению с однослойной. Сварные конструкции из низкоуглеродистой стали иногда подвергают термической обработке. Однако у конструкций с угловыми однослойными швами и многослойными, наложенными с перерывом, все виды термической обработки, кроме закалки, приводят к снижению прочности и повышению пластичности металла шва. Швы, выполненные всеми видами и способами сварки плавлением, имеют вполне удовлетворительную стойкость против образования кристаллизационных трещин из-за низкого содержания углерода. Однако при сварке стали с верхним пределом содержания углерода могут появиться кристаллизационные трещины, прежде всего в угловых швах, первом слое многослойных стыковых швов, односторонних швах с полным проваром кромок и первом слое стыкового шва, сваренного с обязательным зазором.

[c.102]

Сила тока при сварке подбирается в каждом отдельном случае, экспериментально в зависимости от толщины металла я диаметра электродов так, чтобы разогрев стали был минималь ным, а скорость охлаждения шва и зоны термического воздействия — максимальной.

Процесс сварки следует вести возможно быстрее, не задерживая электрода, так как при длительнол нагреве сталь ухудшает свои противокоррозийные свойства-Увеличение скорости сварки сопровождается измельчением первичной структуры швов, благоприятно сказывающейся на их коррозионной стойкости.

Скорость охлаждения оказывает влияние Нс1 характер первичной кристаллизации и на полноту выделения избыточной фазы по границам зерен аустенита. Чем медленнее остывает сварной шов, тем большее количество избыточной фазы выпадает по границам зерен.

При этом сварку необходимо выполнять короткой дугой, так как при длинной дуге образуются поры в сварных швах и сильно выгорают ле,-гируюшие элементы, что может снизить качество швов и также уменьшить сопротивление коррозии.

[c.101]

Первый участок представляет собой частично расплавленный при сварке металл. Температурный интервал этого участка при содержании в свариваемом чугуне 3% углерода определяется температурами 1240ч-ПбО° С.

При сварке без подогрева скорость охлаждения такого металла ( 3% С —2,5% 51) приводит к получению белого чугуна. На структуру и свойства металла этой зоны в некоторой степени может влиять состав сварочных материалов, в частности, вводя через них в металл шва графитизаторы (С, 51, N1 и др.

), можно усилить процесс графитизации в первом участке зоны термического влияния.

[c.350]

Для выполнения этих условий в качестве основного критерия расчёта параметров технологии и режимов однопроходной и многослойпо11 сварки длинными участками следует принимать скорость охлаждения 1У околошовной зоны, выбираемую в зависимости от толщины металла и конструкции соединения внутри интервала скоростей АИ овт (и соответствующих им длительностей в котором обеспечивается оптимальное сочетание механических свойств зоны термического влияния и шва. Для предупреждения опасности образования холодных трещин должна назначаться с учётом которая в зависимости от типа ст 1лп и жесткости сварного соединения может в большей или меньшей мере ограничивать диапазон приемлемых скоростей охлаждения внутри интервала АИ (см. грунны а я б сталей на рис. 153). Значения А и устанавливают методами, указанными выше (п. 1).

[c.250]

Смотреть страницы где упоминается термин Влияние на свойства металла шва — скорости охлаждения

:

[c.352]

[c.31]

[c.31]

[c.217]

[c.17]

Сварка Резка Контроль Справочник Том2 (2004) — [

c.14

]

- 141 — Влияние на свойства

- Влияние Охлаждение

- Влияние на свойства металла шва — скорости

- Влияние скорости

- Влияние скорости охлаждения

- Металлов Свойства

- Охлаждение металла

- Охлаждение скорость

© 2021 Mash-xxl.info Реклама на сайте

Большая Рнциклопедия Нефти Рё Газа

Cтраница 3

В процессе сварки таких сталей околошовная зона закаливается и теряет пластичность, что резко повышает вероятность возникновения холодных трещин.

�ногда некоторые из таких сталей сваривают без предварительного подогрева, но применяют специальные технологические приемы, обеспечивающие снижение скорости охлаждения сварного соединения. К таким приемам относятся сварка способами горка, каскадом, блоками, короткими участками на максимальных режимах. [31]

Низколегированные низкоуглеродистые стали 12ГС, 14Г, 14Г2, 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния.

Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой погонной энергией, необходимой для уменьшения скорости охлаждения сварного соединения.

Однако снижение скорости охлаждения металла при сварке приводит к укрупнению зерен ( перегреву) металла шва и околошовного металла вследствие повышенного содержания углерода в этих сталях.

Стали 15Г2Ф, 15Г2СФ и 15Г2АФ менее склонны к перегреву в околошовной зоне, так как они легированы ванадием и азотом.

Поэтому сварка большинства указанных сталей ограничивается более узкими пределами тепловых режимов, чем сварка низкоуглеродистой стали. [32]

Противоречивое влияние стабилизирующей обработки РїСЂРё 800 — 900 РЎ РЅР° изменение скорости ножевой РєРѕСЂСЂРѕР·РёРё Сѓ стали 12РҐ18Рќ10Рў зависит РѕС‚ РёСЃС…РѕРґРЅРѕРіРѕ состояния металла, СѓСЂРѕРІРЅСЏ граничных сегрегации, времени термической обработки сварного соединения. Если скорости охлаждения сварного соединения РїСЂРё сварке были велики Рё РЅР° границах сохранились высокие концентрации кар-бидообразующих элементов, то следует ожидать РїСЂРё стабилизирующей обработке дальнейшего роста объема карбидных частиц РЅР° границах Рё увеличения скорости ножевой РєРѕСЂСЂРѕР·РёРё. Если скорости охлаждения сварного соединения были малы Рё граничные выделения карбидов обильны, то СЃ помощью термической обработки РїСЂРё 800 — 900 РЎ можно весьма быстро достичь второй стадии фазовых превращений РЅР° границах: коагуляции Рё коалесценсии карбидных частиц, сопровождающихся изменением РёС… формы Рё увеличением разряженности РІ распределении. [33]

Появление горячих трещин возможно только при изготовлении конструкций из трудносваривающихся металлов или при серьезных нарушениях технологического процесса сборки и сварки.

Р�звестно, что РїСЂРё сварке РЅР° РјРѕСЂРѕР·Рµ опасность возникновения трещин возрастает. Рто объясняется повышением скорости охлаждения сварного соединения, Р° также ростом скорости деформации.

Одной из технологических мер предупреждения горячих трещин является подогрев изделия при сварке.

Повышение температуры подогрева снижает скорость охлаждения сварного соединения и скорость пластических деформаций в металле шва.

Подогрев РґРѕ 300 — 400 РЎ эффективно уменьшает опасность возникновения горячих трещин РІ металле шва. Дальнейшее увеличение температуры подогрева существенной пользы РЅРµ РїСЂРёРЅРѕСЃРёС‚. [34]

Независимо от условий хранения сварочные электроды и флюсы непосредственно перед сваркой прокаливали по заданным режимам.

Сварочные электроды рекомендуется хранить на рабочем месте в специальных пеналах типа термоса, которые не дают электродам остывать после прокаливания и увлажняться.

Чтобы при понижении температуры воздуха скорость охлаждения сварного соединения не изменялась, при ручной дуговой сварке поворотных и неповоротных стыков труб в зимнее время необходим предварительный подогрев.

Температура стыка во время его сварки должна быть не ниже значений, приведенных в табл. 9.9. По окончании сварки стыка нельзя сбрасывать плеть или нитку трубопровода в снег.

Если РІРѕ время сварки стыка ( РєРѕСЂРЅСЏ щва) был вынужденный перерыв более 3 РјРёРЅ, Р° после сварки РєРѕСЂРЅСЏ шва — — — более 5 РјРёРЅ, то РґРѕ возобновления сварки необходимо поддерживать температуру торцов труб РЅР° СѓСЂРѕРІРЅРµ требуемой температуры предварительного подогрева. Предварительный подогрев обязателен Р·РёРјРѕР№ РїСЂРё правке вмятин РЅР° концах труб. Р’ этом случае место правки нагревают РґРѕ температуры 100 — 150 РЎ, Р° правку выполняют безударными разжимными устройствами. РџСЂРё двухсторонней автоматической сварке РїРѕРґ флюсом предварительный подогрев РЅРµ нужен, однако РїСЂРё температуре ниже 5 РЎ необходима просушка стыка путем нагрева его РґРѕ 20 — 50 РЎ. Р�меются определенные особенности СЃР±РѕСЂРєРё стыков трубопроводов РїСЂРё отрицательных температурах. Прежде всего РїСЂРё температуре сварки — 40 РЎ Рё ниже трубы РїРѕРґ сварку следует собирать СЃ максимальным зазором. [35]

При более низких температурах воздуха для компенсации тепловых потерь автоматическую сварку выполняют на повышенных режимах.

Рто мероприятие проводится для уменьшения скорости охлаждения сварного соединения Р·Р° счет изменения энергии Рё получения нормального температурного режима для формирования сварного шва. [36]

Ослабление границ кристаллитов возникает РїСЂРё отпуске РІ результате сегрегации фосфора Рё его химических аналогов РїРѕ этим границам Рё РїСЂРѕРёСЃС…РѕРґРёС‚ РїРѕ типу обратимой отпускной хрупкости, развитию которой способствует замедленное охлаждение сварных соединений. Обратимая отпускная хрупкость РІ РѕСЃРЅРѕРІРЅРѕРј развивается РІ диапазоне 400 — 550 РЎ. Для снижения степени ослабления границ кристаллитов целесообразно увеличить скорость охлаждения сварных соединений РІ интервале 600 — 350 РЎ. [37]

Однако эта методика не учитывает влияния химического состава основного и наплавленного металла на свойства и сопротивляемость образованию трещин.

При определении режимов сварки для сталей, склонных к образованию трещин, необходимо проводить расчет с учетом скорости охлаждения сварного соединения.

[38]

Холодные трещины образуются в корне контрольного шва и распространяются по шву или околошовной зоне.

Трещины выявляют через 24 ч после сварки внешним осмотром поверхности шва, затем шов разрезают перпендикулярно к оси на темплеты для макрошлифов, по которым определяют размеры трещины в поперечном сечении шва. Степень разрушения определяют на поверхности сварного соединения, в корне шва и поперечном сечении как отношение суммарной длины разрушенного участка к общей длине контрольного шва. С, что позволяет уменьшать скорость охлаждения сварного соединения. [40]

С увеличением содержания водорода в сварном шве уменьшается также работа распространения трещины.

Так, РїСЂРё концентрации РІРѕРґРѕСЂРѕРґР° 1 0 СЃРј3 / 100 Рі для сварного соединения РёР· стали 17Р“1РЎ РїСЂРё Woxa 4 0 РЎ / СЃ величина РђСЂР» — — 48 5 Дж / СЃРј2, Р° РїСЂРё увеличении скорости охлаждения РґРѕ 8 0СЃРј3 / 100 Рі — снижается РґРѕ 18 5 Дж / СЃРј2, С‚.Рµ. примерно РІ 2 7 раза. Следует обратить внимание РЅР° изменение РІРёРґР° поверхности излома испытываемых образцов.

Так, РїСЂРё [ Рќ ] 1 0 СЃРј3 / 100 Рі фрактограмма излома состоит РЅР° 90 — 95 % РёР· волокнистой поверхности ( РїСЂРё Рў 20 РЎ), Р° РїСЂРё 8 0СЃРј3 / 100 Рі — РЅР° 30 — 40 %, что указывает РЅР° повышение критической температуры хрупкости. РџСЂРё достижении скоростью охлаждения сварного соединения величины 55 РЎ / СЃ работу РђСЂР» оказалось невозможно определить, С‚.Рє. РЅР° диаграмме статического РёР·РіРёР±Р° наблюдался полный срыв. [41]

С увеличением содержания водорода в сварном шве уменьшается также работа распространения трещины.

Так, РїСЂРё концентрации РІРѕРґРѕСЂРѕРґР° 1 0 СЃРј3 / 100 Рі для сварного соединения РёР· стали 17Р“1РЎ РїСЂРё WOXJi 4 0 РЎ / СЃ величина РђСЂР», 48 5 Дж / СЃРј2, Р° РїСЂРё увеличении скорости охлаждения РґРѕ 8 0 СЃРј3 / 100 Рі — снижается РґРѕ 18 5 Дж / СЃРј2, С‚.

е. примерно в 2 7 раза. Следует обратить внимание на изменение вида поверхности излома испытываемых образцов.

Так, РїСЂРё [ Рќ ] 1 0 СЃРј3 / 100 Рі фрактограмма излома состоит РЅР° 90 — 95 % РёР· волокнистой поверхности ( РїСЂРё Рў — 20 РЎ), Р° РїСЂРё 8 0СЃРј3 / 100 Рі — — РЅР° 30 — 40 %, что указывает РЅР° повышение критической температуры хрупкости.

При достижении скоростью охлаждения сварного соединения величины 55 С / с работу Ар т оказалось невозможно определить, т.к. на диаграмме статического изгиба наблюдался полный срыв. [43]

Появление горячих трещин возможно только при изготовлении конструкций из трудносваривающихся металлов или при серьезных нарушениях технологического процесса сборки и сварки.

Р�звестно, что РїСЂРё сварке РЅР° РјРѕСЂРѕР·Рµ опасность возникновения трещин возрастает. Рто объясняется повышением скорости охлаждения сварного соединения, Р° также ростом скорости деформации.

Одной из технологических мер предупреждения горячих трещин является подогрев изделия при сварке.

Повышение температуры подогрева снижает скорость охлаждения сварного соединения и скорость пластических деформаций в металле шва.

Подогрев РґРѕ 300 — 400 РЎ эффективно уменьшает опасность возникновения горячих трещин РІ металле шва. Дальнейшее увеличение температуры подогрева существенной пользы РЅРµ РїСЂРёРЅРѕСЃРёС‚. [44]

Очень большое значение для качества сварных соединений, выполненных при низких температурах, имеет предварительный подогрев основного металла.

С помощью подогрева ведут борьбу с трещшгообразованпем, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения. Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. �ногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество. [45]

Страницы: 1 2 3

Критерии выбора технологии и режимов сварки и последующей термической обработки сварных соединений

Применяемые в сварочной технике разнообразные конструкционные материалы должны удовлетворять определенным требованиям не только эксплуатации (прочность при статической или динамической нагрузке, при нормальной, низкой или высокой температуре, под действием тех или иных активных сред), но и технологии сварки. Поэтому исследования свариваемости, представляющей комплексную технологическую характеристику поведения металлов при сварке, уже давно стали составной частью работ по созданию новых марок металла.

Прежде всего сварные соединения всех металлов должны обладать определенными показателями специальных свойств (например, жаропрочностью, высоким сопротивлением коррозии, термостойкостью и т. д.) при отсутствии нарушений сплошности (трещины, поры).

В качестве примера наиболее типичных условий, обеспечивающих свариваемость, можно привести следующие:

- ограничение содержания газов и других вредных примесей в основном металле и металле шва или подавление их отрицательного действия путем дополнительного легирования металлов определенными элементами, путем рационального выбора газошлаковой защиты (при сварке плавлением), системы раскисления и т. д.;

- стойкость против чрезмерного развития процессов рекристаллизации обработки и роста зерна при сварочном нагреве металла,

- относительная легкость релаксации микро- и макроскопических напряжений при сварке и последующей обработке.

Очень часто требования эксплуатации и требования сварки оказываются противоречивыми.

В наибольшей степени это проявляется при сварке сложнолегированных высокопрочных металлов и сплавов, в которых упрочнение достигается благодаря фазовому наклепу и дисперсионному упрочнению.

Как правило, чем выше прочность свариваемых материалов, тем труднее обеспечить равнопрочность сварных соединений основному металлу и избежать образования горячих или холодных трещин.

В связи с этим при выборе критериев для расчетного определения режимов сварки тех или иных металлов необходим строго дифференцированный подход. Он зависит от физико-химических свойств свариваемых металлов и сплавов и от того, в каких зонах сварного соединения при данном виде или способе сварки возникают опасные дефекты или происходят неблагоприятные изменения структуры и свойств.

Однако, несмотря на разнообразие свойств и их изменений при сварке, в целях обеспечения ее оптимальной технологии все металлы и сплавы удобно разбить на три основные группы:

- с большим объемным эффектом полиморфного превращения;

- с малым объемным эффектом полиморфного превращения;

- без полиморфных превращений.

При сварке металлов и сплавов первой группы вследствие высокого объемного эффекта полиморфного превращения ведущими в формировании структуры и свойств, как правило, являются мартенситное превращение и отпуск мартенсита, второй группы – кристаллизация, эвтектоидный распад и старение закаленных высокотемпературных фаз, а третьей группы – кристаллизация (особенно эвтектическая), рекристаллизация и старение. Общим для материалов второй и третьей групп является невозможность исправления грубой кристаллической структуры металла шва и рекристаллизованной структуры околошовной зоны последующей термической обработкой из-за малого объемного эффекта полиморфного превращения или отсутствия фазовой перекристаллизации.

Ниже рассматриваются принципы выбора критериев для расчетного определения режимов сварки плавлением разнообразных конструкционных материалов.

Критерии выбора технологии и режимов сварки металлов и сплавов с большим объемным эффектом полиморфного превращения

К материалам с большим объемным эффектом полиморфного превращения относят в первую очередь сталь перлитного и мартенситного классов, а также сплавы циркония, олова и т. д.

Выбор режимов и технологии сварки стали определяется типом конструкции, условиями ее эксплуатации и характером термической обработки до и после сварки. Последний фактор является решающим для получения необходимых структуры и механических свойств соединений. Все многообразие вариантов предъявляемых требований можно свести к следующим основным случаям.

1. Сталь применяют после прокатки и не подвергают термической обработке после сварки. В этом состоянии обычно используют малоуглеродистую сталь и низколегированную сталь некоторых простейших марок, не подверженные сколько-нибудь существенной закалке при сварке.

Свойства сварных соединений такой стали в основном определяются степенью развития рекристаллизации и огрубления структуры околошовной зоны и шва.

Режимы сварки выбирают по скорости охлаждения υо внутри некоторого оптимального интервала Δυопт который обычно устанавливают по данным валиковой пробы таким образом, чтобы ударная вязкость в зоне термического влияния при отрицательных температурах была не ниже 3 кгс*м/см2. При этом в основном металле должно ограничиваться содержание газов (

Охлаждать ли детали и сварочный шов после сварки? | Электросварка

На протяжении всей своей деятельности в области обучения электросварке я получаю вопросы от своих читателей по поводу принудительного охлаждения деталей после сварки водой.

Кроме того, я замечаю, что среди мастеров-любителей очень распространена эта привычка. Но правильно ли охлаждать сварочный шов водой? И как же нужно делать на самом деле? В этой статье раскрою эту темы подробно.

Вообще, это тема большая и сложная, но я объясню всё буквально «на пальцах».

Как правильно охлаждать металл

Металлы обладают таким свойством, что их структура изменяется не только от температуры, но и от скорости остывания и нагревания.

А одними из самых важных характеристик металла (а значит и сварного шва, и околошовной зоны, и сварного соединения в целом) являются пластичность и твёрдость.

Собственно, это противоположные стороны одной характеристики — пластичный металл не обладает твёрдостью, а твёрдый, наоборот, не обладает пластичностью, и при дальнейшем повышении твёрдости становится хрупким.

В металлургии существуют различные термические циклы, обеспечивающие необходимые свойства металла. Нам же в них разбираться не нужно, но крайне важно усвоить, что, в сухом остатке, начальная температура металла, скорость и площадь его нагрева и скорость остывания существенно влияют на свойства металла, а значит и на характеристики сварного соединения.

(Я написал «скорость» нагрева и остывания, но на самом деле, правильнее было бы сказать «режим». Потому что во многих ситуациях применяется не равномерное нагревание и остывание, а целая технология.

Например, нагрев до определённой температуры, выдержка на ней в течении какого-то времени, дальнейший нагрев в течение какого-то времени и т.д., и лишь после нескольких таких шагов — сварка.

С остыванием может быть примерно такая же технология.)

Охлаждение сварочного шва

Возвращаясь к практической электросварке в бытовых условиях, важно знать, что принудительное охлаждение металла лишает его пластичности и делает более хрупким. Это приводит к тому, что в сварном соединении могут образоваться закалочные трещины.

А даже если они не образуются вскоре после сварки, то такое сварное соединение будет выдерживать меньшую нагрузку, чем если бы оно остывало естественным способом. Трудно пересказывать сопромат бытовым языком, но общий смысл в том, что соединение, остывшее естественным способом, обладает большей пластичностью.

Таким образом, при увеличении нагрузки, у такого соединения позже наступает точка необратимого разрушения. Соответственно, у соединения, охлажденного принудительно, точка необратимого разрушения наступает раньше.

Как я уже сказал выше, это сложная тема, которая уходит глубоко в вопросы металлургии и сопромата. Но основной вывод из всей статьи, что никогда и ни при каких обстоятельствах не следует охлаждать сварные швы в бытовых конструкциях принудительно!

А теперь, напишите, пожалуйста, в х, понятна ли и полезна ли вам эта статья, и какой у вас опыт в этой области. Даже если я не отвечаю на каждый комментарий, все их читаю, и для меня действительно важно, чтобы мои статьи были для вас полезны. Пожалуйста, оставьте свой комментарий.

Расчёт скорости охлаждения

Мгновенная скорость охлаждения является первой производной температуры по времени:

Так как в большинстве случаев оказывается достаточным приближённое определение скорости охлаждения, то используют теорию мощных быстродвижущихся источников тепловой энергии без учёта теплоотдачи. Скорости охлаждения обычно определяют для оси шва ввиду незначительного её отличия от скорости охлаждения околошовной зоны.

- Для расчета скорости охлаждения используем формулу:

- = 2 · · (Т-Тн)2/[q/V],

- где q — эффективная тепловая мощность, Вт,

- Т — критическая температура, Т = Ас3 =755 0С,

- Тн — начальная температура, Тн = 20 оС,

- — коэффициент теплопроводности, = 41,9 Вт/м0С,

- c — объемная теплоемкость, c = 4,8Дж /см3С,

- V — скорость сварки, cм/с.

- = 2 · 3,14 · 0,419 · (755 — 20)2/(6930 / 0,09) = 18,46 гр/с.

Полученное значение Дщ не входит в оптимальный диапазон скоростей охлаждения (2…4). Для сварки стали 45 необходимо применять специальные технологические приемы.

В результате воздействия сварочного источника теплоты свариваемый металл расплавляется. Металл, ограничиваемый изотерической поверхностью Т = Тпл , образует сварочную ванну.

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочной ванны образуется шов. Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока.

- Кристаллизация расплавленного металла состоит из двух элементарных, одновременно протекающих процессов:

- 1) зарождение зародышей или центров кристаллизации,

- 2) роста кристаллитов из этих центров.

Кристаллы растут с некоторыми остановками, т.е. слоями. Центрами кристаллизации для каждого последующего слоя являются различные неровности предыдущего.

Скорость кристаллизации определяется числом центров кристаллизации и линейной скоростью роста кристаллов в единицу времени.

Теория непрерывной кристаллизации предполагает спокойное затвердевание жидкости без перемешивания жидкого металла внутренними конвективными токами. Эта теория имеет ограниченное применение.

- Условия в которых протекают кристаллизационные процессы в сварочной ванне:

- а) наличие в ванне центров кристаллизации в виде зерен основного металла на границе сплавления;

- б) одновременный с кристаллизацией ввод теплоты в сварочную ванну движущимся сварочным источником энергии, скорость движения которого определяет скорость перемещения фронта кристаллизации;

- в) значительный градиент температур в ванне, большой перегрев металла в центре шва;

- г) интенсивное перемешивание металла ванны;

- д) малый объем и непродолжительное существование сварочной ванны, большие средние скорости роста кристаллов;

- е) воздействие на кристаллизирующийся металл термодеформационного цикла.

При затвердевании расплавленного металла сварочной ванны преобладает гетерогенный процесс кристаллизации и только в центральной части ванны в очень редких случаях возможна гомогенная кристаллизация.

Под влиянием конкретных тепловых и кинетических условий кристаллизации металла шва, химического состава сплава, градиента температур, скоростей сварки и кристаллизации в различных зонах шва возможно образование разной первичной структуры—столбчатой, полиэдрической.

Столбчатая и полиэдрическая структура могут в свою очередь быть ячеистыми, ячеисто-дендритными, дендритными. Все эти структуры в шве можно не только получить, но и управлять их развитием, изменяя условия роста, как это следует из теории концентрационного переохлаждения.

Такие параметры роста кристалла, как скорость кристаллизации Vкр и градиент температур в жидкой фазе grad Тф , оказывающий наиболее существенное влияние на образующую структуру, можно рационально подбирать и изменять при сварке .

Температурный градиент в жидкости может быть повышен увеличением тепловой мощности дуги путем повышения напряжения или силы тока или может быть понижен путем предварительного подогрева. Скорость кристаллизации можно регулировать изменением скорости сварки.

- При сварке в пределах сварочной ванны одновременно осуществляется два процесса:

- а) плавление;

- б) кристаллизация.

- Сварочная ванна и связанная с ней изотерма кристаллизации перемещаются вдоль оси шва со скоростью сварки.

Под схемой кристаллизации понимают форму осей кристаллитов и значение угла два между касательными к осям. Ось кристаллита — воображаемая линия, определяющая форму и направление границ кристаллитов.

Форма, ориентировка и размеры кристаллитов могут изменятся в широких пределах в зависимости от технологии сварки и оказывать существенное влияние на деформационную способность металла шва.

Направление роста кристаллита совпадает с направлением максимального теплоотвода, т.е. с нормалью к изотерме кристаллизации.