© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас

Станкостроение, наверное, одна из самых проблемных областей российской промышленности.

Такая промышленно развитая страна как Россия просто обязана иметь своё высокоразвитое производство средств производства, но пока, к сожалению, бал правит импорт.

Но все же в России есть свои станкостроительные производства, и одно из них — Липецкое станкостроительное предприятие, на котором мне удалось побывать.

Производство располагается на территории бывшего трубного завода. ЛСП специализируется на производстве шлифовального оборудования, но производит и другие станки для металлообработки, например, фрезерные. Ряд шлифовальных станков не производит больше никто в России, например, круглошлифовальный станок 3Л10 в исполнении «С». Литера «С» означает здесь самый высокий класс точности.

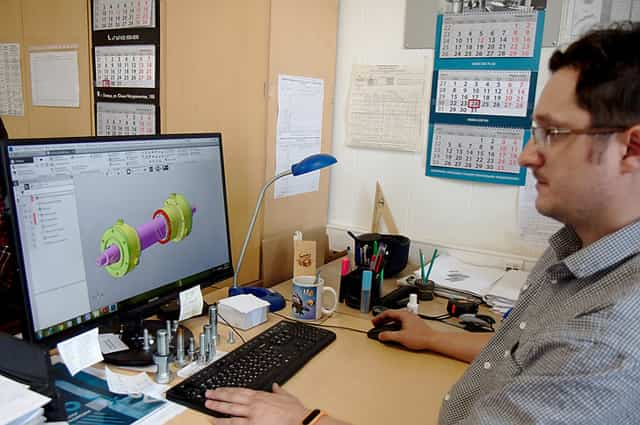

Компания имеет собственное конструкторское бюро, где разрабатываются как новые модели станков, так и модификации под требования конкретного заказчика. Проектирование идет полностью в цифре, на российском ПО «Компас».

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас

Станины для станков ЛСП самостоятельно не производит, но заказывает их у российских производителей, например, на ЛМЗ «Свободный Сокол», буквально на днях ожидается подписание договора с литейным заводом в Выксе. А обработка станин, доведение их до нужных параметров по точности происходит уже на мощностях ЛСП.

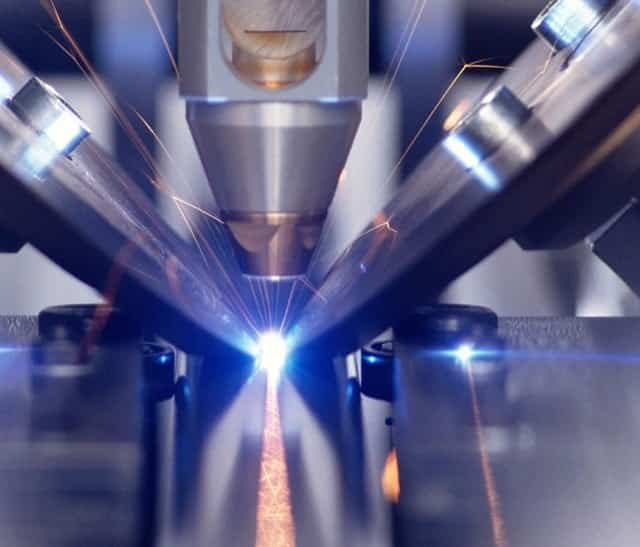

- Практически все другие комплектующие производятся своими силами, для этого в цехе механообработки установлено все необходимое оборудование: металлообрабатывающие станки, оборудование для лазерной и плазменной резки, листогибочная машина.

-

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас -

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас -

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас - Также приобретен обрабатывающий центр Lunan, но пока не установлен.

-

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас

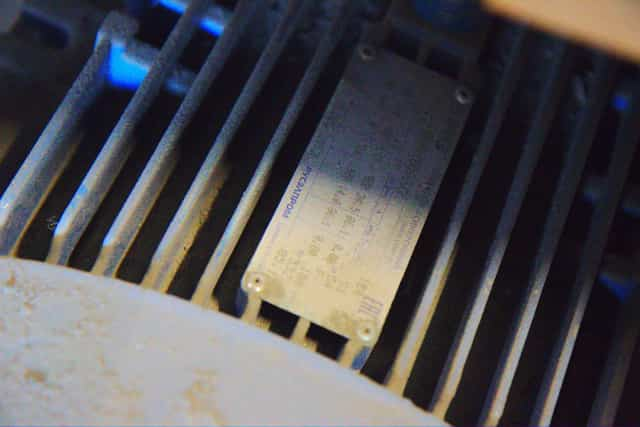

Кстати, даже электродвигатели, используемые в станках ЛСП, российского производства — компании «Русэлпром». Локализация многих станков ЛСП доходит до 100%.

-

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас -

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас - В итоге из цеха выходят необходимые для сборки готового станка комплектующие, например, такие:

-

© Роман Ковригин/Сделано у нас

© Роман Ковригин/Сделано у нас

В сборочном цехе, все комплектующие навешиваются на станину, после чего готовый станок тестируется и отгружается заказчику. Причем у компании есть своя сервисная служба пуско-наладочных работ (ПНР), специалисты которой осуществляют установку, настройку и запуск станка и обучают эксплуатации оборудования, а в дальнейшем оказывают гарантийное и постгарантийное обслуживание.

Центр сборочного цеха занимают огромные круглошлифовальные станки модели 3Л175 — гордость компании — самые большие станки производимые на ЛСП. Используются в серийном (а также в крупносерийном) производстве для наружной обработки пологих и цилиндрических поверхностей методом продольного шлифования. Такие станки больше не производит никто.

-

Круглошлифовальный станок модели 3Л175 © Роман Ковригин/Сделано у нас

Круглошлифовальный станок модели 3Л175 © Роман Ковригин/Сделано у нас - Вот так станок выглядит после сборки

- © Фото из открытых источников

Станины сначала обрабатываются до необходимых параметров. Надо понимать, что станина это важнейший элемент станка, именно от станины зависит точность работы станка, его класс. Многие липецкие станки соответствуют самому высокому классу точности, поэтому обработка станины важнейший этап производства.

- © Роман Ковригин/Сделано у нас

- Станок плоскошлифовальный ЛШ600, готов к отгрузке на одно из авиационных предприятий Казани

- Станок плоскошлифовальный ЛШ600 © Роман Ковригин/Сделано у нас

- Вообще здесь производятся десятки моделей станков, некоторые из них можно увидеть в демонстрационном зале компании.

- Круглошлифовальный станок универсального назначения 3Л121ВФ2 © Роман Ковригин/Сделано у нас

- Круглошлифовальный станок универсального назначения модели 3Л131 © Роман Ковригин/Сделано у нас

- Универсальный станок 3Л120ВФ3, с системой ЧПУ «CNC11 Titanium Digital» отечественного производства © Роман Ковригин/Сделано у нас

Станки ЛСП поставляются по всей России и СНГ. Но в прошлом году был первый опыт экспорта в дальнее зарубежье — несколько станков ушло на Кубу. Ведутся переговоры с Ираном. Покупают липецкие станки в Латвии, Белоруссии. По России компания работает как с коммерческими клиентами, так и по гособоронзаказу.

Только постоянных клиентов у компании порядка 230. Так в 2018 году произведена поставка горизонтально-расточного станка стоимостью 160 млн руб. на одну из крупных судостроительных верфей. Три станка ЛШ-381, с интерфейсом для подключения робота, поставлены на одно из крупнейших предприятий ВПК.

Среди клиентов есть такие известные и крупные компании как Северсталь, Газпром, Сибур, Вертолеты России.

Всего за прошлый год компания отгрузила заказчикам 172 единицы станочного оборудования на общую сумму 394 млн. рублей. Отмечу, что ЛСП в течении последних 5 лет показывает постоянный рост выручки.

Конечно, такие объемы не сравнятся с былой мощью липецкого станкостроения, но я понимаю, почему так произошло: после разрухи 90-х промышленность страны глобально отстала от лидеров в производительности труда, в том числе и по причине морально устаревшего оборудования.

Отечественное станкостроение и до 91-го года уже сильно отставало от лидеров, а в начале нулевых вообще лежало в руинах.

И надо было сделать выбор — восстанавливать собственное станкостроение, догонять мировых лидеров, и уже после этого модернизировать промышленность, или начать с модернизации промышленности за счет импорта оборудования, и уже потом думать о собственном станкостроении.

Мне кажется, выбор был нелегким, но очевидным, и такой выбор, к слову, уже делался в нашей истории, и был сделан и в этот раз. Выбрали модернизацию за счет импорта, но это привело к тому, что деньги пошли мимо отечественного станкостроения.

Я надеюсь, что время перенаправить эти денежные потоки внутрь страны, наконец, настало. Тем более что наши западные «партнеры» нас сами к этому толкают. И такие производства как ЛСП показывают, что у нас есть необходимые знания, опыт и специалисты, кто поможет вывести наше станкостроение на новый уровень.

Источник: https://sdelanounas.ru/blogs/122602/

Станкостроение России выручат «оборонка» и совместные производства?

Отечественное станкостроение в упадке. И это не просто громкие слова, а констатация факта, подтверждаемая министерством промышленности и торговли РФ. Реанимировать столь важную для страны отрасль призвана федеральная целевая программа «Национальная технологическая база». Одной из подпрограмм в ней значится «Развитие отечественного станкостроения и инструментальной промышленности». В её рамках в последующие 20 лет будет выделено свыше 50 миллиардов рублей на исследования, разработку и создание новейших образцов высокоточных и высокотехнологичных российских станков. Причем, из федерального бюджета планируется выложить только 50% от всей суммы. Остальное – частные инвестиции.

Настоящее положение дел

Начнем с сухих цифр. За последние два десятка лет производство станков в России сократилось почти в 20 раз: с 70 до 3 тысяч, выпускают которые всего около 100 предприятий. По оценкам экспертов количество действующих станков в стране оценивается от 900 тысяч до 1,5 млн штук.

Из них ежегодно выходят из эксплуатации порядка 50 тысяч. Общая изношенность (моральная и физическая) оборудования достигла 80%. Мировое лидерство в станкостроении с большим отрывом удерживает Китай. За ним плотным строем идут Германия, Италия, Южная Корея и Тайвань.

США занимают 7 место, Россия только 21-е.

Что же привело некогда мощнейшую отечественную отрасль в упадок? В первую, очередь, конечно, политические события. Смена государственного уклада в 90-е годы прошлого века сделала большую часть станкостроительных предприятий России банкротом либо поставила их на грань банкротства.

Производственные помещения в большинстве своем были проданы или сданы в аренду под склады, торговые площадки. Те не многие, что удержались на плаву, вынуждены вести борьбу за выживание и средств на развитие, а тем более подготовку новых кадров у них просто нет.

Пока отечественное станкостроение пыталось «подняться с колен», в мире произошли три революции, которые отбросили Россию в этой области на задворки.

Первая – геополитическая. Как уже говорилось выше, Китай стал мировым лидером не только в производстве, но и в импорте станков.

Причем, по словам директора завода «Саста» Алексея Пескова, китайцы «подрубили под корень» российское станкостроение в его наиболее сильном месте – производстве традиционных простых станков.

Они скопировали советское оборудование и сейчас с ними невозможно конкурировать по цене.

Вторая революция – техническая. Современные станки, по сути – промышленные роботы. Человек участвует в их производстве только на этапе разработки и составления для них программы. То есть, изменился характер самих станков, технология их производства и применения.

Гендиректор Национального института авиационных технологий Олег Сироткин отмечает, что автоматизированная цепочка сейчас выглядит так: цифровое проектирование детали – программа ЧПУ для ее изготовления на станках – программа ЧПУ для управления роботизированным участком.  Например, в Японии на заводе Fanuc роботы делают роботов. В цехе людей нет и даже свет выключен за ненадобностью. Учитывая кадровую проблему, для России это более чем актуально. Ведь у нас по-прежнему большая часть производственного процесса – это отверточная сборка.

Например, в Японии на заводе Fanuc роботы делают роботов. В цехе людей нет и даже свет выключен за ненадобностью. Учитывая кадровую проблему, для России это более чем актуально. Ведь у нас по-прежнему большая часть производственного процесса – это отверточная сборка.

Третья революция – институциональная. Заключается она в способе организации рынка станкоинструментальной продукции. Современные станкозаводы превратились в сборочные производства, то есть конечные предприятия.

Все стандартизированные модули для будущих станков собираются в узкоспециализированных центрах, откуда затем и поступают на сборочный завод. Организация такого кластера позволила создать высокоэффективную и экономичную цепочку.

В качестве примера специалисты называют Тайвань, где между связанными друг с другом станкопредприятиями не более 100 км.

Однако для организации такой цепочки требуется посредник – системный интегратор. Его задача – сформировать воедино все звенья для производства необходимого оборудования. Более того, обеспечить затем его запуск, последующее обслуживание – полный инжиниринг и сервис.

Тенденции и события

Резкое сокращение станкостроительной отрасли вынудило машиностроительные предприятия России создавать собственное производство станков.

Вкупе с закупом необходимого оборудования за рубежом это позволило отечественному машиностроению более менее удовлетворять свои потребности в современной технике.

Так, например, поступили московский авиационный завод «Салют» и Кировский завод в Санкт-Петербурге.

Однако предприятия столкнулись с ещё одной проблемой – неподъемными кредитами. Государство, конечно, попыталось помочь станкостроителям в снижении процентных ставок, но даже нынешние 16-18% оказались для многих непосильной ношей.

В 2012 году, таким образом, обанкротился Савеловский машиностроительный завод, перешедший затем под контроль корпорации «Оборонпром». В предбанкротном состоянии пребывает Стерлитамакский станкостроительный завод, являющийся лидером в стране по производству металлорежущих станков.

А иностранные предприятия в это время получают кредиты всего под 1-2% годовых, японские вообще под 0,1%. В Японии, кстати, господдержка ещё шире. Уже известный нам завод Fanuc не платит земельный налог и налог на недвижимость.

Прибыль компании, идущая не техперевооружение, создание новых рабочих мест, также не облагается налогом. Более того, государство возмещает транспортные расходы при экспорте продукции в Европу.

В итоге российским производителям выгоднее продавать свои станки за рубеж, российским покупателям – приобретать их за рубежом. Как итог, между отечественным станкостроением и машиностроением возникла стена финансового непонимания.

Преодолеть её, по мнению экспертов, возможно только внеся точечные изменения в финансовую систему страны. Это позволит заинтересовать уже действующих в России системных интеграторов более рентабельными условиями сотрудничества с отечественными предприятиями.

Пока им интереснее работать с импортной продукцией.

Вернуть России утраченные позиции поможет также производство сложной наукоемкой продукции, к коим относятся современные высокоточные станки пятого поколения: пятикоординатные обрабатывающие центры, прецизионные станки, системы ЧПУ и т. д.

Для этого государство запустило ряд масштабных программ. К уже ранее озвученной «Национальной технологической базе» добавилась Программа развития вооружений до 2020 года с объемом инвестиций 23 трлн рублей. И это понятно.

«Оборонка» для нашей страны всегда была, есть и будет самой приоритетной отраслью, за счет которой «кормятся» многие смежные направления. Кстати, программа уже начала приносить плоды. Российские оборонные машиностроительные предприятия живо заинтересовались новейшей отечественной продукцией.

Позаботилось государство и о защите отечественных станков от массового экспорта за рубеж.

Россия принимает участие в Вассенаарском соглашении по контролю за экспортом обычных вооружений и высоких технологий (товаров и технологий двойного применения).

А под такие технологии подпадает практически все современное высокоточное оборудование, включая станки с ЧПУ. Таким образом, российских станкостроителей склоняют поставлять свою продукцию на отечественный станкоинструментальный рынок.

С другой стороны, закупать импортные станки становится также невыгодно и даже некомфортно.

Дело в том, что иностранные компании при отправке высокотехнологичного оборудования на экспорт прописывают в контракте возможность контроля за использованием и перемещением своих станков. В этом им помогает установка дополнительного программного обеспечения на оборудование.

В некоторых случаях производитель может даже заблокировать непредусмотренные перемещения или ограничить доступ к станкам. Согласитесь, мало кому это понравится.

Все эти меры означают, что государство фактически берет на баланс целую отрасль. И, хотя, по мнению специалистов, заложенных в бюджет программ средств недостаточно, тем не менее, это очень серьезная заявка со стороны властей.

Перспективы

Рассмотрим подробнее основные шаги государства по реализации идеи восстановления былого величия отечественного станкостроения.

Прежде всего, принятые программы призваны помочь в организации большого числа опытно-конструкторских работ по созданию новых образцов станков.

А именно, новейших видов многокоординатных высокопроизводительных металлорежущих станков с ЧПУ, сверхпрецизионных станков с ЧПУ для механической обработки деталей с точностью до 100 нм и наукоемких комплектующих изделий для узкоспециализированного станкостроения.

Ведущим разработчиком большинства ОКР назначен «Станкин», фактически заменивший головной НИИ отрасли. Таким образом, в России пытаются выстроить европейскую модель работы, когда научной деятельностью занимаются университеты, а проектной – специальные компании.

Правда, потенциала российских научных кадров для выполнения работ такого качества недостаточно. И часто бывает, что отечественное оборудование, являющееся новшеством для России, не превосходит лучшие зарубежные аналоги. Поэтому решено привлекать иностранные компании в качестве инвесторов.

Так, например, в Ульяновске немецкая фирма DMG строит завод, где будет осуществляться отверточная сборка самых современных станков из готовых модулей, поставляемых с польского и китайского заводов DMG. Не роботы роботов будут собирать, конечно, но для начала тоже неплохо.

По мнению генерального директора Савеловского машиностроительного завода Петра Сазонова, совместные производства позволят не столько получить ноу-хау, сколько создать рабочие места. А это в свою очередь даст «приток новой крови» отечественным станкостроительным заводам. В перспективе – производство собственной оригинальной продукции по мере ее разработки. Для этого, правда, необходимо заинтересовывать иностранных станкостроителей развивать в России не просто отверточную сборку, а максимально локализовывать производство. В автомобилестроении, к слову, это уже удается.

По мнению генерального директора Савеловского машиностроительного завода Петра Сазонова, совместные производства позволят не столько получить ноу-хау, сколько создать рабочие места. А это в свою очередь даст «приток новой крови» отечественным станкостроительным заводам. В перспективе – производство собственной оригинальной продукции по мере ее разработки. Для этого, правда, необходимо заинтересовывать иностранных станкостроителей развивать в России не просто отверточную сборку, а максимально локализовывать производство. В автомобилестроении, к слову, это уже удается.

Несмотря на не самые хорошие по европейским меркам условия кредитования, участники рынка уверены, главное для российского станкостроения – устойчивый спрос. Ведь под заказы можно получать кредиты. Поэтому его формирование должно быть в приоритете на начальном этапе.

А такой спрос может обеспечить только государство. Значит, в роли системного интегратора тоже должно выступать именно оно. Задача – консолидировать предложения российских производителей и системно выстроить карту развития отрасли, понятную для инвесторов.

Роль такого интегратора решено отдать госкорпорации «Ростехнологии».

Однако у правительственной программы есть серьезный недостаток, который может свести на нет все усилия. Государство пытается совершить техническую революцию в отрасли без институциональных изменений. А одно без другого, как мы уже знаем, быть не может. В итоге, по мнению экспертов, опять вся надежда на «авось».

Разработка отдельных, даже самых совершенных станков без встраивания их в единый, сквозной план – малоэффективна. Этот серьезный недочет авторов госпрограмм уже просматривается.

С момента их запуска техперевооружение предприятий составляет всего 30 тысяч станков ежегодно. И то, речь идет о не самом дорогом и современном оборудовании.

Значит, такими темпами полное обновление предприятий новыми станками произойдет ещё очень и очень не скоро. По приблизительным подсчетам лет через 30.

По словам заместителя министра промышленности и торговли Российской Федерации Глеба Никитина, государство понимает несовершенство программ и пытается дорабатывать их, как говорится «по ходу действия». Он отмечает, что цели: перейти к полному самообеспечению российского машиностроения новейшими станками – нет.

Задача – ликвидировать критическую зависимость отечественных предприятий от зарубежных машиностроительных заводов. И торопиться следует уже сейчас. Пик спроса на российские станки, по оценкам экспертов, придется на 2016-17 гг.

Поэтому 2013 год в плане начала массового запуска производства новейших станков будет показательным.

Понимает Минпромторг и необходимость институциональных изменений. Прежде всего, это развитие межотраслевых институтов, что является основой конкурентоспособности всех отраслей. При этом станкостроение, конечно, остается базовым направлением, которому и дальше будет уделять значительное внимание.

Владислав Пермин, специально для Equipnet.ru

Источник: https://www.equipnet.ru/articles/power-industry/power-industry_1362.html

Станкостроение – в поисках траектории роста

Последние годы в России проходят под флагом технического и технологического пе-ревооружения машиностроительных предприятий. Какова роль отечественного станкостроения в этом процессе?

– Да, в настоящее время отечественное машиностроение проходит этап всесторонней модернизации в рамках реализации стратегического курса на повышение глобальной конкурентоспособности российской экономики. Конечно, на ее динамике сказывается непростая мировая финансово-экономическая ситуация, тем не менее, процесс идет.

В качестве первостепенного государственного приоритета Президентом России выделена ускоренная модернизация отечественного оборонно-промышленного комплекса.

Это диктуется необходимостью, как решения задач обеспечения национальной безопасности, так и усиления влияния ОПК на инновационное развитие гражданских секторов российской промышленности.

Если говорить о станкостроении, то его роль в промышленном развитии, модернизации ОПК просто невозможно переоценить. Судите сами. Это, прежде всего, базовая фондообразующая отрасль промышленности, обеспечивающая обновление производительных сил экономики.

Можно также, без преувеличения, утверждать, что уровень развития станкостроения – это ключевой фактор обеспечения промышленной конкурентоспособности. Во-первых, потому что оно по своей природе связано с разработкой новых типов продукции. Станкостроение, в полном смысле, – синоним создания новых технологий.

Во-вторых, оно определяет энергоэффективность и материалоэффективность промышленного производства, а, значит, и его себестоимость.

Продукция станкостроения обладает свойством мультипликации: 1 рубль продукции станкостроительного завода создает потом 50–100 рублей промышленной продукции.

В целом же, государство, вкладывая инвестиции в станкостроение, преобразует свою экономику в экономику высоких технологий. Так что со всех точек зрения, совершенно очевидна необходимость приоритетного внимания к развитию отечественного станкостроения.

Каково состояние российского станкостроения? Как оно влияет на модернизацию промышленности?

– Для того чтобы оценить нынешнее состояние отечественного станкостроения, давайте вспомним, что в конце восьмидесятых годов СССР занимал 3-е место среди станкостроительных мировых держав. В 1991 г. – отрасль выпускала 76 тысяч станков в год.

Причем 26 тысяч из них были станками с числовым программным управлением (ЧПУ), 5,5 тысячи обрабатывающих центров и гибких производственных модулей (ГПМ). Развивалась робототехника. А гибкие производственные системы (ГПС) на некоторых предприятиях успешно работают до сих пор.

СССР также был на 2-м месте в мире и по потреблению металлообрабатывающего оборудования.

Причем 94% оборудования в парке страны было отечественным. Страна экспортировала станки не только в развивающиеся страны, но и в Японию, Канаду, США, ФРГ.

В настоящее время наша станкоинструментальная промышленность составляет менее 1% в промышленном производстве при численности работников не более 100 тыс. человек. Доля станкостроения в ВВП России недотягивает до 0,03%. Это в 10 раз меньше, чем в Китае, и в 15 раз меньше, чем в Германии. Доля страны в мировом станкостроительном производстве составляет всего около 0,3%.

При этом потребность рынка станков в России составляет 1–1,5 млрд. долларов в год. Сейчас в страну завозится

в 3 раза больше оборудования, чем производится внутри. Неудивительно, что сейчас 90% новых станков у нас – импортные.

Тем не менее, в стране сохранилось около 180 предприятий и организаций, производящих станки и инструменты. Это примерно 70% от мощности станкоинструментальной промышленности, базировавшейся в РСФСР. Но объём продукции составляет всего 5% от прежнего уровня.

Причём половина из неё идёт на экспорт.

Ситуация, как вы видите весьма тревожная. И, прежде всего, с точки зрения той решающей роли, которую играет станкостроение в техническом обновлении нашей промышленности. Коэффициент обновления технологического оборудования в нашей стране составляет не более 1% в год.

Даже если считать, что парк станков в России составляет около 900 тыс.

единиц, а более 70% отечественных станков эксплуатируется свыше 15–20 лет при норме в два раза меньшей и находится на грани полного физического износа, то при таких темпах на их обновление потребуется не одно десятилетие.

А это ставит под вопрос способность отечественного станкостроения, даже с учетом нынешних объемов импорта, обеспечить техническое перевооружение российской промышленности. Поэтому, на мой взгляд, требуются масштабные решения и серьезные вложения в скорейшее возрождение российского станкостроения.

Каковы мировые тенденции развития станкостроения?

– В то время пока российское станкостроение утрачивало свои позиции, в мировом за последние десятилетия произошли принципиальные изменения, как в техническом, так и в институциональном направлениях.

Во-первых, изменился характер самих станков, технология их производства и применения.

Появилась возможность построить автоматизированную цепочку: цифровое проектирование детали — программа ЧПУ для ее изготовления на станках — программа ЧПУ для управления роботизированным участком или даже заводом. В этой цепочке человек участвует только на стадии проектирования изделия и отладки работы цеха.

Заметим, насколько такие безлюдные технологии важны для нас с точки зрения нехватки рабочих кадров.

Во-вторых, изменился характер не только отдельных заводов, но и всей отрасли, а также способа организации рынка станкоинструментальной продукции. Модульный характер построения станков позволил изготавливать стандартизованные модули на специализированных заводах.

Современные станкозаводы по существу превращаются в сборочные производства.

Это, в свою очередь, потребовало создания станкостроительных кластеров: системы заводов, производящих необходимые комплектующие и связанных единой технологической цепочкой со сборочным производством.

Поскольку станки чаще используется в составе технологической цепочки, включающей в себя разнородное оборудование разных производителей, между потребителем и производителем металлообрабатывающего оборудования во всем мире, как правило, стоит посредник.

Этот, так называемый системный интегратор, и оказывается ключевым участником рынка станкоинструментальной продукции. Он подбирает все необходимое оборудование, формирует технологическую цепочку потребителя «под ключ», обеспечивает ее запуск и последующее обслуживание, то есть полный инжиниринг и сервис.

В третьих, в мире кардинально поменялись лидеры станкостроения. Если до конца 80-х г.г.

это были США, СССР, ФРГ, Япония, то к 2011 году безусловным лидером в производстве станков стал Китай, а в лидирующую шестерку вошли Япония, Германия, Италия, Южная Корея и Тайвань.

Правда, Япония, Германия и Италия занимают лидирующие позиции в производстве самых сложных и точных станков. США переместились на 7-е место, а Россия на 21-е. Причем Китай стал лидером еще и в импорте станков, по их потреблению он превосходит весь остальной мир.

Насколько эффективно идет процесс обновления станкостроительных производств с точки зрения системности?

– Вы обратили внимание на то, что мировое станкостроение само по себе становится все более системным? Поэтому и вывести на этот уровень российское станкостроение мы сумеем только на основе системных подходов к его развитию. Причем системные решения нужны на всех уровнях – от заводов, корпораций, отраслей до всей страны.

С этой точки зрения принятие и реализация Подпрограммы «Развитие отечественного станкостроения и инструментальной промышленности на 2011 – 2016 годы» федеральной целевой программы «Национальная технологическая база» носит, безусловно, позитивный характер. Однако системности в ней как раз и не хватает.

Дело в том, что речь идет в основном о технических изменениях в станкостроении, тогда как институциональные изменения практически не предусматриваются. Получается так, что в соответствии с подпрограммой будут создаваться прообразы станков без привязки к конкретному производству.

Но разработка отдельных, даже самых совершенных станков не даст необходимого эффекта, ни в производительности, ни в качестве. Новые станки уже на стадии разработки должны становиться частью гибких производственных систем.

Поэтому необходим единый комплексный план, преду-сматривающий связь изделий, которые предстоит производить, проектов технического перевооружения производств, причем не только изготовителей конечной продукции, но

и станкостроителей.

Необходимо менять и традиционный облик станкостроительного производства, которое отличается тем, что на каждом заводе делают все, начиная от мелких деталей. То есть на них присутствуют практически все базовые переделы – всего их 17.

А системный подход, как показывает мировой опыт, требует, условно говоря, создания 17 современных специализированных заводов увязанных в кластеры, специализирующиеся на определенном типе станков.

Пока, к сожалению, этот процесс не приобрел масштабного характера.

Ну и, наконец, нельзя забывать о важности решения кадровой проблемы отрасли. На мой взгляд, это важнейшая составляющая системного подхода к ее развитию. Эта проблема актуальна для всей промышленности, но особую остроту имеет в наукоемких производствах, к которым, безусловно, относится станкостроение.

Что, на мой взгляд, необходимо здесь делать? Назову основные меры.

Прежде всего, надо повысить привлекательность отрасли для привлечения высококвалифицированных работников путем улучшения социально-экономических условий (заработная плата, жилье, карьерный рост и т.п.).

Необходимо воссоздание системы профессионально-технического обучения, на базе ведущих предприятий станкостроения и совершенствование системы повышения квалификации и переподготовки кадров.

На этом направлении Союз машиностроителей России продолжает реализацию ряда масштабных инициатив. Среди них, в частности, можно назвать программу практик и стажировок на предприятиях машиностроительной отрасли «Ты – инженер будущего».

Она, ориентирована на студентов технических вузов, в том числе и готовящих кадры для станкостроения. В нынешнем году уже получены заявки от более чем 200 технологических предприятий, из 41 региона страны.

Открыто свыше 900 вакантных рабочих мест и 600 видов практик и стажировок по 45 видам профессий.

Как решить проблему импорта в российской станкостроительной промышленности?

– Мы уже отмечали, что в Россию завозится в три раза больше станков, чем производится внутри страны. Одной из основных причин этого является низкая рентабельность предприятий станкостроительной отрасли. Это затрудняет развитие системы сервисной поддержки потребителей продукции. Поэтому потребители переориентируются на импорт.

Содействуют превалированию импорта и особенности российской финансовой системы. Зарубежный производитель поставляет нам станок в рассрочку на три-пять лет, потому что кредит на производство станков у себя в стране он берет под небольшие 1,5-2%. Японцы даже под одну десятую или даже одну сотую процента годовых на десять лет.

А наш станкостроитель берет кредит под 16-18%. Таких ставок рентабельность наших заводов не выдерживает.

В то же время, половина производимых в России станков, при общем падении производства, уходит на экспорт. Причина этого парадокса все та же. При покупке наших станков иностранный потребитель, берет кредит на тех же льготных условиях, и сразу полностью оплачивает продукцию.

Можно и нужно, конечно, решать проблему импорта запретительным путем. Ограничение ввоза импортного оборудования для предприятий ОПК – в том случае, если в России производятся аналогичные образцы, которое введено в действие 56 Постановлением Правительства РФ, дает определенный эффект.

Но кардинальное решение проблемы непосредственно связано, прежде всего, с необходимостью повышения рентабельности станкостроительного производства, путем законодательного создания самых благоприятных финансово-экономических условий. Таких, допустим, как у мирового лидера станкостроения – японской корпорации Fanuc.

Ее предприятия не подлежат обложению налогами на недвижимость и землю. Не облагается налогом и прибыль, идущая на техническое перевооружение, создание рабочих мест, замену продукции на более наукоемкую.

НДС на экспортируемую продукцию возвращается без всяких бюрократических проволочек.

Кроме того, государство возмещает транспортные расходы компании при экспорте продукции, на участие

в выставках и рекламных мероприятиях.

Есть ли конструктивная основа для поддержки оте-чественных производителей станков и возрождения

нашего станкостроения?

– Уверен, что есть. Российские станкозаводы, при соответствующей поддержке государства, о которой мы частично говорили выше, потенциально способны покрыть до 90 процентов всего станкоинструментального российского рынка и создавать вполне конкурентоспособную продукцию.

О конкурентоспособности российских производителей, в частности, говорит и тот факт, что значительная часть – более 40 процентов – производимого в России механообрабатывающего оборудования экспортируется, причём почти 40 процентов российского экспорта идёт в страны с собственным развитым станкостроением: в Европу, Китай, Японию и США.

Говоря о поддержке отечественных производителей станков, хотел бы обратить особое внимание на тот идеологический поворот в деятельности государства, который произошел в связи с принятием уже упомянутой подпрограммы по развитию отечественного станкостроения.

Впервые за двадцать лет в ней предусмотрено выделение средств на НИР и ОКР по разработке самых сложных

и точных станков, их изготовление и даже на создание производственных мощностей для их дальнейшего выпуска.

Возможно, выделяемых средств не вполне достаточно для решения всех проблем отрасли, но фактически государство в значительной мере берет на содержание целую отрасль промышленности. Причем, практически целиком приватизированной, понимая, что без нее полноценное и независимое развитие российской экономики невозможно.

Вместе с тем, государство должно продолжить работу по привлечению иностранных станкостроителей к созданию предприятий в России, причем не на уровне «отверточной сборки», а полноценных совместных предприятий с максимальной локализацией производства.

Как мы уже говорили, крайне необходима государственная поддержка по созданию самых льготных финансово-экономических условий для развития станкостроительной промышленности, повышения рентабельности предприятий.

Это, кстати говоря, будет стимулировать и развитие частно-государственного партнерства, что очень актуально, с точки привлечения средств для успешной реализации подпрограммы развития станкостроения.

Но самое важное – это формирование для нашего станкостроения устойчивого спроса.

На данном этапе его может обеспечить только государство. Частично, путем запрета на приобретение товаров иностранного производства при размещении заказов для нужд обороны страны и безопасности государства, который распространяется и на станки.

А также через создание и обеспечение заказами системных интеграторов, которые должны будут консолидировать рыночные предложения российских производителей, и поставлять потребителям завершенные производственные участки и линии.

Полагаю, что эти и другие меры вполне реалистичны, особенно с учетом тех трудностей, которые испытывают зарубежные станкостроители в условиях глобального экономического кризиса.

И они помогут в ближайшей перспективе вывести отечественное станкостроительное производство на траекторию ускоренного роста.

И, наконец, надо отметить, что, несмотря на все проблемы отечественного станкостроения, ряд предприятий не только сохранил производство, но и имеет существенный потенциал для развития: это, в частности, заводы в Стерлитамаке, Рязани, Иванове, Краснодаре, завод «Саста» в городе Сасово Рязанской области, Савеловский машиностроительный завод в Кимрах Тверской области, «Киров-Станкомаш» в Санкт-Петербурге и др. Так что конструктивная основа для возрождения нашего станкостроения, несомненно, есть.

При Союзмаше действует комитет по станкостроительной и инструментальной промышленности, представляющий интересы, прежде всего, отечественной отрасли. Расскажите вкратце о его задачах.

– Такой комитет при Бюро ЦС Союза машиностроителей действительно работает. Руководит им авторитетный представитель станкостроительной отрасли президент Ассоциации «Станкоинструмент» Георгий Васильевич Самодуров.

Основными задачами Комитета естественно является содействие созданию благоприятных условий эффективного развития отечественной станкостроительной и инструментальной промышленности, повышения конкурентоспособности станкоинструментальной продукции, удовлетворения потребности в ней внутри страны и увеличения поставок на экспорт.

Деятельность Комитета нацелена как раз на формирование тех системных подходов в развитии станкостроения, о необходимости которых мы говорили выше. Здесь у комитета есть серьезные наработки, которые имеют целью предложить сбалансированную методологию перевооружения станкостроительных производств. Многие предложения реализуются на практике.

В качестве примера можно назвать Государственный инжиниринговый центр, который будет заниматься разработкой и организацией серийного производства средств машиностроительного производства, прежде всего, металлообрабатывающего оборудования.

Он будет также участвовать в реализации проекта технического перевооружения машиностроительных предприятий и организации целевой подготовки специалистов.

Источник: http://www.mirprom.ru/public/stankostroenie-v-poiskah-traektorii-rosta.html

инженер поможет — Мировое станкостроение

Станкостроение является главной отраслью машиностроения. Основными производителями этой техники принято считать государства США, Японию, Германию, Италию, Францию, которые являются лидерами по научно-техническому прогрессу. Они производят около 75% станков, которые создаются во всём мире.

По статистическим данным 2002 года по обороту станков во всём мире лидируют Германия, Япония, Италия, Китайская Народная Республика и США. По экспорту на первый план выходят также Германия, Италия, Япония и Швейцария. Станкостроение является важной отраслью, определяющей развитие машиностроительных заводов.

Стоит отметить, что, если рассматривать группы государств, то Европа занимает лидирующее положение в мире по производству станков.

Строительная промышленность характеризуется тем, что в её развитии постоянно наблюдаются, то спады, то скачки вверх. Когда ухудшается экономическая обстановка, сокращаются заказы в станкостроении. Например, один из таких спадов был в 2002 году.

В целом с 1990 года мировое производство оборудования для обработки металла сократилось примерно на одну треть.

Сильно затронул экономический кризис девяностых годов прошлого столетия потерявшую статус передовой державы в развитии машиностроения Россия. При этом наблюдался спад примерно в 10 раз металлообрабатывающего оборудования и приблизительно в 20 раз кузнечно-прессового оборудования.

Ситуация в мире постоянно меняется. Еще совсем недавно в станкостроении совсем незаметен был Китай, однако, на данный момент эту страну можно смело назвать передовой.

Несмотря на положительные тенденции, Россия отстаёт от ведущих стран в производстве и потреблении станков. По статистике в 1954 году СССР занимал второе место в станкостроении после США.

В начале девяностых годов он занимает третье место по потреблению и второе место по производству станков.

Но в 2011 году Россия уже на 19 месте по производству продукции металлообработки и на 15 месте по кузнечно-прессовому оборудованию.

По итогам подсчёта мирового потребления на рынке станочного оборудования на 2011 год первое место с большим отрывом занимает Китай (35%), за ним следует Япония (9%), третье место делят Германия и США (по 8%). Также стоит отметить такие страны, как Южная Корея (6%), Италия (4%), Индия (3%), Бразилия (2%), Тайвань (2%).

На данный момент для того, чтобы Россия не теряла свои позиции, властями выделяются огромные средства на развитие станкостроения, и планируется увеличение спроса на оборудование. Одним из главных станкостроительных предприятий нашей страны является Волжский машиностроительный завод.

К 2010 году на нём была завершена подготовка серийного производства гаммы роботов TUR собственной разработки, грузоподъёмностью от 15 до 350 кг, не уступающих по техническим характеристикам импортным аналогам. Этот завод входит в государственную корпорацию рос. технологий. Сейчас есть большие ожидания, что рос. технологии возглавят рынок и станут лидерами в отношении модернизации станкостроения в России.

На Волжском станкостроительном заводе низкую себестоимость, высокую точность и минимальные сроки изготовления даёт обработка деталей на обрабатывающих центрах серии «КОМТОК»,»МС-400″ и др.

КОМТОК-2 предназначен для высокопроизводительной токарной сверлильно-фрезерной обработки деталей диаметром до 200 мм и длиной до 120 мм.

МС-400 предназначен для выполнения фрезерных, сверлильных и расточных операций на деталях средних размеров в единичном и мелкосерийном производстве. КОМТОК-ВТС предназначен для полной токарной обработки деталей типа диск.

Чтобы Россия смогла снова догнать стран-лидеров, желательно разработать государственную стратегию развития станкоинструментальной отрасли до 2030 года, разработать пакет мер, стимулирующих создание новых станкоинструментальных производств (не менее 50 станкостроительных заводов), создать профильный департамент станкостроительной отрасли в Минпромторге РФ или Минэкономразвитии РФ, а также отложить ратификацию о присоединении России к ВТО на 2 года, пересмотреть условия присоединения в отрасли станкостроения.

Источник: http://engcrafts.com/item/271-mirovoe-stankostroenie

Кто есть кто в мировом станкостроении

Анализ рейтинга 98 станкостроительных фирм за 2005 г.

После прекращения в 2001 г.

выпуска издания Blue Bulletin, ежегодно расставлявшего станкостроительные фирмы по своим местам сообразно объему их продаж (в этом выпуске приводились сведения о 247 фирмах из 13 стран) и позволявшего отслеживать динамику их развития, в расстановке фирм в станкостроительном мире наступил период неопределенности, который длился примерно три года. В течение этого времени свои региональные (например, общеевропейские или общеяпонские) рейтинги составляли многие станкостроительные ассоциации. С выходом в свет после длительного перерыва летом 2004 г. общемирового рейтинга крупных и средних станкостроительных фирм, составленного главным редактором американского экономического издания Metalworking Indsider Review Дж. Джаблоновским (J. Jablonowski) под эгидой издательства Gardner Publications, вновь появилась возможность их сопоставления, оценки и планомерного мониторинга.

В данный рейтинг вошли 98 фирм, сравнение которых происходило по величине их дохода, а не по объему продаж, как раньше. Это позволяет сделать ряд интересных выводов о нынешнем состоянии мирового станкостроения. В частности, в первой десятке отсутствует американская фирма Unova, переместившаяся с 5-го на 15-е место, и японская Fiji.

Общеизвестны крупные успехи, которых добились в последние годы фирмы Gildemeister и Mori Seiki, постоянно представляющие крупнейшие экспозиции на всех важнейших станкостроительных выставках. Итогом этих успехов стало перемещение фирмы Gildemeister в данном рейтинге с 4-го места на 3-е, а фирмы Mori Seiki — с 7-го на 5-е. Таким образом, по состоянию на конец 2004 г. — начало 2005 г.

первая десятка крупнейших станкостроительных фирм мира выглядит так:

| Yamazaki Mazak |

| Trumpf |

| Gildemeister |

| Amada |

| Mori Seiki |

| Okuma |

| Agie Charmilles |

| Toyoda |

| Makino |

| Dalian |

Как и раньше, большинство в рейтинге составляют германские, японские, швейцарские и американские фирмы, хотя с ухудшением ситуации в американском станкостроении, выразившемся в том числе в исчезновении или слиянии ряда фирм, например Ingersoll Milling Machine, Speedfam, Goldman Industrial Group и других число американских фирм в рейтинге сократилось. И все же некоторые фирмы сохранили и даже упрочили свое положение на рынке. Фирма Gleason, добившись особенно больших успехов в 2003 г.и перешедшая с 33 места на 17, в этом рейтинге занимает только 24 место. Еще более скромно выглядят достижения фирмы Haas, продвинувшейся всего лишь на 7 пунктов — с 24 на 17 место.

Впервые в табели о рангах появились 3 китайские фирмы. Это вполне соответствует резко увеличившемуся в последние годы весу Китая в мировом станкостроении. В частности, производство МОО в период с 2000 по 2003 гг. увеличилось у него почти вдвое.

Из 18 германских фирм, находящихся в основном в верхней части рейтинга, следует отметить фирму Emag, переместившуюся с 2000 г. с 41 места на 26, а в 2004 г. на 21 место. Фирма Grob, заняла, к сожалению, только 24 место (ранее она была на 21-м).

Для 14 японских фирм, постоянно конкурирующих с германскими по темпам роста производства, характерна их концентрация, за исключением нескольких крупных фирм, в средней части рейтинга. Стабильно держится на своем третьем месте фирма Yamazaki Mazak.

Крупнейшая швейцарская фирма Agie Charmilles тоже практически сохранила свое прежнее место, а фирма StarragHeckert, существенно увеличившая свой потенциал в результате объединения швейцарских станкостроителей с германскими в 2003 г, перешла с 64 на 47 место, снизив свой потенциал и «вернулась» на 64 место.

За три года, прошедшие между двумя рейтингами, значительно продвинулись вперед две крупнейшие корейские фирмы — Daewoo (входящая в концерн Doosan Infracore), находящаяся теперь на 24 месте и особенно Hyundai, переместившаяся с 49 на 29 место. Не прошли даром три года и для испанского станкостроения, которое за это время выросло не только внутри Испании, но и за ее пределами. Ряд испанских фирм, например Danobat и Correa обогнали многих своих конкурентов в других странах.

Каждая из трех стран — Франция, Великобритания и Бразилия представлены в рейтинге одной фирмой. При этом крупнейшая бразильская фирма Romi совершила рекордный прыжок с 100 места на 49. Россия в рейтинге не представлена совсем.

Хотя подавляющее большинство представленных в рейтинге фирм производит металлорежущие станки, несколько фирм (всего их 9 т.е. почти 15 %), выпускают КПО, лазерное и абразивно-струйное оборудование.

Наличие такого сравнительно большого числа фирм указывает на успешное развитие как классических видов обработки методом пластической деформации, так и, особенно, новых методов обработки, в частности лазерной и абразивно-струйной.

Особняком стоят традиционно помещаемые в рейтинге фирмы Siemens и Fanuc, крупнейшие мировые производители устройств ЧПУ (фирма Fanuc выпускает также сверлильные и электроэрозионные станки), доход которых существенно превышает доход любой из фирм, представленных в данном рейтинге.

Источник: https://TochMeh.ru/info/stanki10.php

Станкостроительные заводы

Даниловский завод деревообрабатывающих станков (ДЗДС)

Данилов (Ярославская область)

Данилов, ул. Заводская, 7

Ниборит НПФ, ООО

Троицк (Московская область)

Московская область, Троицк, Микрорайон

ООО НПП «Техноком»

Пенза (Пензенская область)

440028, Россия, г. Пенза, ул. Кулибина, 14

Липецкое станкостроительное предприятие

Липецк (Липецкая область)

398037, г. Липецк, Лебедянское шоссе, вл. 1Д, пом. 6

Кировский станкостроительный завод (КСЗ)

Киров (Кировская область)

Кировская область, Киров, ул. Московская, 52

Сасовский станкостроительный завод (САСТА)

Сасово (Рязанская область)

Рязанская область, Сасово, ул. Пушкина, 21

Оренбургский станкозавод (Орстан)

Оренбург (Оренбургская область)

Оренбургская область, Оренбург, ул. Ногина, 6

Рязанский завод токарных станков (РЗТС)

Рязань (Рязанская область)

Рязанская область, Рязань, Московское шоссе, 16

НПП «Ростовэлектроремонт»

Ростов-на-Дону (Ростовская область)

Ростовская область, Ростов-на-Дону, пер. Радиаторный, 9А

Липецкий станкостроительный завод Возрождение (ЛСЗВ)

Липецк (Липецкая область)

Липецкая область, Липецк, ул. Алмазная, 6

Источник: https://fabricators.ru/proizvodstvo/stankostroitelnye-zavody