- Способы проведения расчетов

- Параметры, учитываемые при проведении расчетов

- Обработка резцами

- Сверление

- Зенкерование

- Работа с развертками

- Фрезерование

- Шлифование

- Заключение

- Режимы резания при токарной обработке на станках с

- Формулы и параметры при расчете режимов резания

- Параметры при расчете режима резания

- Скорость

- Подача

- Глубина

- Сила

- Как правильно рассчитать режим резания при сверлении

- Режимы резания при точении

- Расчет скорости резания

- Глубина

- Скорость подачи

- Скорость резания

- Изменение скорости резания

- Выбор режимов резки

Поделиться

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический. Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический. Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

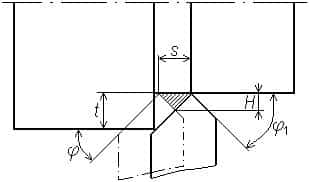

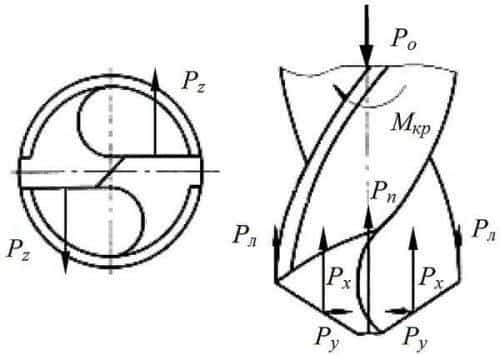

Рис. 1 Обработка металла резцом (принципиальная схема)

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

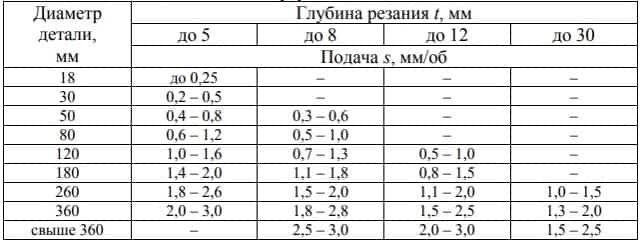

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

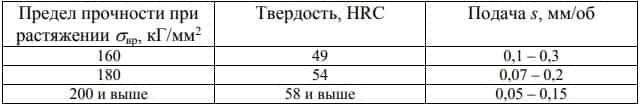

Таблица 1. Расчет подачи для незакаленных сталей и чугунов  Таблица 2. Расчет подачи для закаленных сталей

Таблица 2. Расчет подачи для закаленных сталей

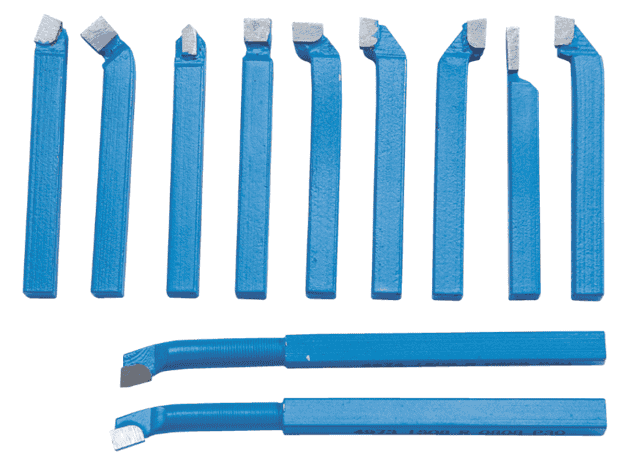

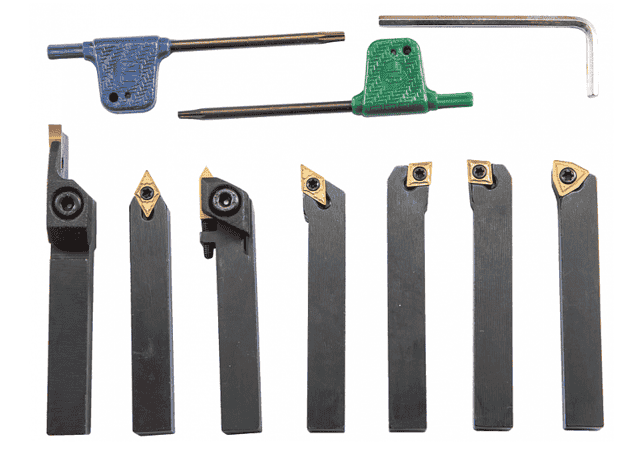

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

Рис. 2 Работа резца по металлу

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

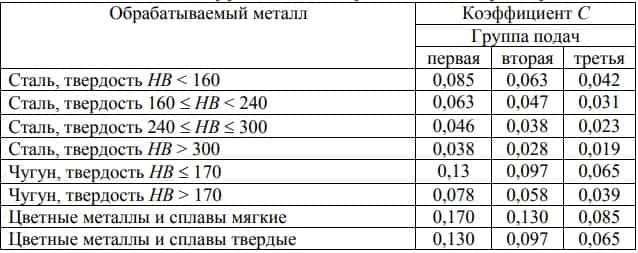

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

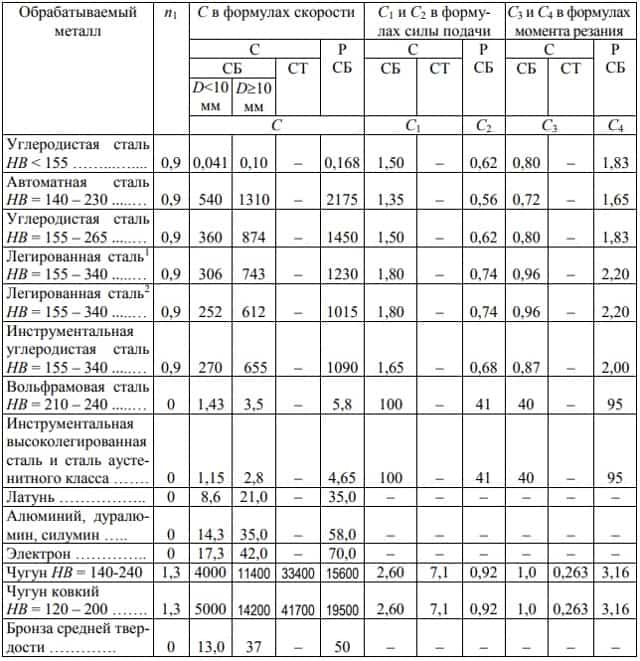

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Рис. 3 Работа сверла по металлу

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Рис. 4 Работа зенкера по металлу

Рис. 4 Работа зенкера по металлу

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

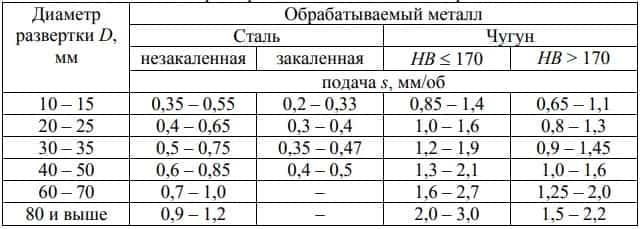

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов. Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Таблица 10. Скорость вращение шлифовального инструмента в процессе обработки заготовки

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Таблица 11. Стойкость шлифовальных кругов

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

Таблица 12. Подбор режимов резания при работе с абразивным инструментом

В случае работы с резьбовыми соединениями применяются особые режимы резания.

Таблица 13. Режимы резания при работах по шлифованию резьбы

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Рис. 7 Работа абразивного круга

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений.

Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом.

Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Режимы резания при токарной обработке на станках с

Вы уже пересмотрели кучу информации на тему расчёта режимов резания при точении? Видели эти научные труды, непонятные формулы и огромные таблицы? Да, конечно, режимы резания при точении не самая простая тема, но и не самая сложная. В данной статье мы не будем объяснять ненужные новичку нюансы и сконцентрируемся на самом главном, для того чтобы вы могли как можно быстрее приступить к работе, но при этом не сломать режущий инструмент.

Режимы резания для токарного ЧПУ станка и универсального станка любительского класса конечно будут отличаться. В этой статье вы найдете полезную информацию для обоих случаев. Мы рассмотрим следующие вопросы:

Влияние конструкции станка на выбор режимов резания при точении.

Режимы резания при токарной обработке назначаются исходя из принципа: не слишком мало, чтобы резец мог резать и не зализывать материал, но и не слишком много, чтобы не перегрузить станок и сам резец. Ключевым параметром является вес станка и как следствие его жёсткость. Чтобы не вдаваться сильно в теорию, просто приведу несколько примеров:

1. Советский токарный станок ДИП-300 (вес 4200 кг, мощность привода 14 кВт)

На данном оборудовании можно снимать практически любой слой материала при любой подаче – станок не почувствует разницы. В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

2. Китайский токарный станок WM-210 (вес 68 кг, мощность привода 0.85 кВт)

Назначение режимов резания при точении на данном станке должно быть максимально гуманным. Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для «нежного поглаживания» заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

3. Токарный станок с ЧПУ TAKISAWA LA-250 (вес 6200 кг, мощность привода 15 кВт)

Режимы резания при токарной обработке на станках с ЧПУ как правило всегда выше, так как большинство станков такого класса оснащены мощной системой подачи СОЖ (смазочно-охлаждающей жидкости), а также высоко оборотистыми шпинделями. Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

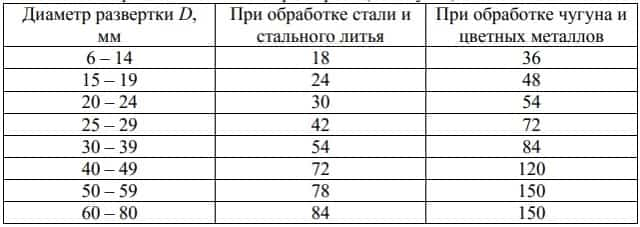

- Типовые токарные резцы и особенности работы с ними.

- Расчёт режимов резания при точении будет зависеть не только от типа используемого оборудования, но и от режущего инструмента, устанавливаемого на станок.

- Проходной резец:

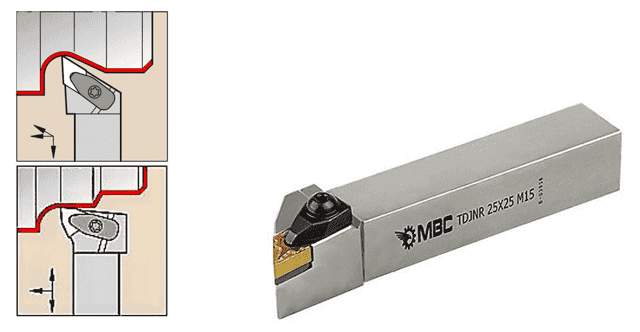

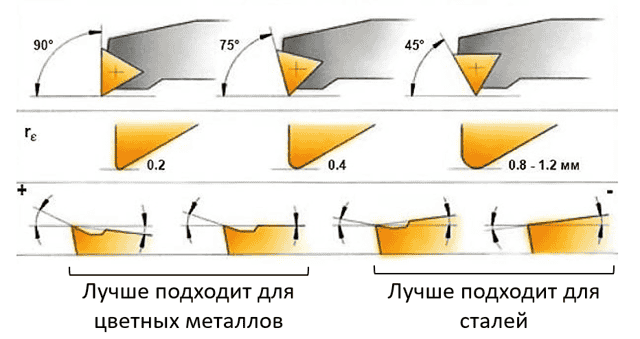

Проходные резцы предназначены для обработки наружных поверхностей и подрезки торцов. Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке.

Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения.

Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

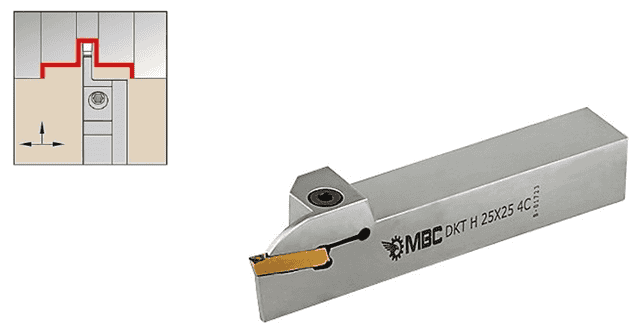

Канавочный или отрезной резец:

Резец с данной державкой может быть, как канавочным так и отрезным. Это будет зависеть от устанавливаемой пластины. Пластина с прямой режущей кромкой (нейтральная) больше подходит для обработки канавок, в то время как пластины с небольшим углом скоса (3-5 градуса), лучше подойдут для отрезки.

Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали.

Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

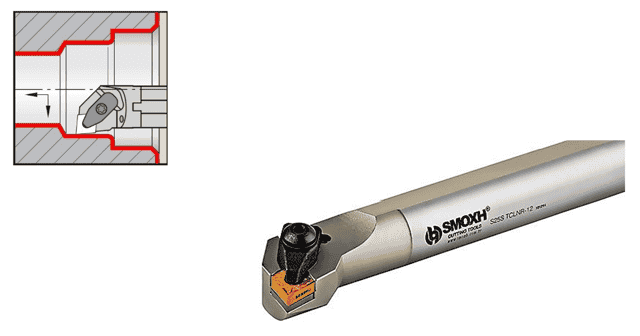

Расточной резец:

Расточной резец предназначен для обработки отверстий после предварительного рассверливания. Он может быть достаточно жёстким и может работать также эффективно, как и проходной резец, если его вылет из державки не превышает двух его диаметров.

Но зачастую требуется растачивать более глубокие отверстия и в таком случае жёсткость резца снижается, а вместе с ней занижаются и режимы резания.

При значительных вылетах резца (более 8 диаметров), обработка стали может стать невыполнимой, без применения специальных антивибрационных державок, наподобие этих «ссылка»

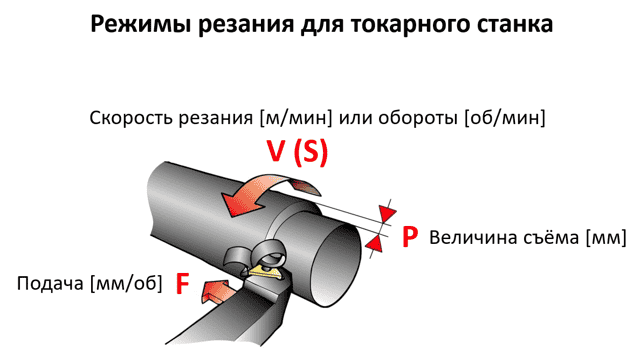

Какие параметры входят в режимы резания при токарной обработке.

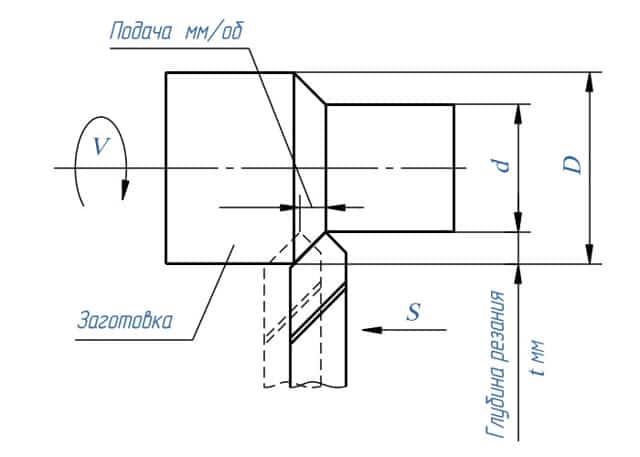

Для лучшего понимания рассмотрим рисунок:

Расчёт режимов резания при токарной обработке будет состоять из определения трёх параметров, представленных на рисунке:

1. Скорость резания (V) или обороты (S).

Почему или? Потому что современные ЧПУ станки в состоянии работать с поддержанием постоянной скорости резания. То есть нам не обязательно вычислять обороты, а можно указать рекомендуемую скорость резания для того или иного материала и станок сам будет изменять обороты в процессе резания.

При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту.

Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

Для резцов с напайками из ВК8, Т15К6:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

Для резцов со сменными твердосплавными пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

- Для перевода рекомендуемой скорости резания в обороты применяют формулу:

- S = V x 1000 / 3.14 x D

- где:

- S – обороты шпинделя (об/мин)

- V – скорость резания (м/мин)

- D – диаметр обработки (мм)

2. Величина съёма (P).

Определение режимов резания при точении подразумевает выбор глубины врезания резцом, или другими словами, величины съёма на сторону (на радиус). Данная величина будет зависеть от многих факторов:

- Жесткость станка. Чем тяжелее и соответственно жестче станок, тем больший слой материала допустимо на нем срезать. Усреднено можно снимать по 2 мм за проход. Для слабых и настольных станков этот параметр принимается 0.5-1 мм, в то время как для более тяжёлых и мощных допустимо 3-5 мм.

- Желаемое качество поверхности. Если есть необходимость получить хорошую поверхность с низкой шероховатостью, то на чистовой проход оставляют 0.1-0.5 мм на сторону. Для черновых обработок параметр выбирается исходя из жёсткости станка и возможностей резца.

- Тип резца. Нельзя расточным резцом срезать такой же большой слой, как проходным резцом. Расточные резцы обладают невысокой жёсткостью и при увеличении съёма начинают вибрировать и звенеть. Как правило при расточке речь идёт о 0.5 — 1 мм на сторону, а при особо больших вылетах резца и его малой жёсткости 0.1 — 0.2 мм. Подбирается опытным путем, по звуку. Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

- Геометрия режущей кромки. Чем более тупой угол заточки резца (пластины) и крупнее радиус при вершине (R 0.8 — 1.2) тем больший слой можно срезать данным резцом. Резцы с острой заточкой и малыми радиусами (R 0.2- 0.4) не любят больших съёмов и как правило скалываются. Их применяют на чистовых операциях, где съём как правило не превышает 0.5 мм.

3. Подача (F).

В расчёт режимов резания при точении входит и параметр подачи. Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма.

Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи.

При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Рекомендуемые диапазоны выбора подач, при различных операциях обработки:

- Подрезка торца 0.08 – 0.12 мм/об

- Наружная обработка черновая 0.12 – 0.2 мм/об

- Наружная обработка чистовая 0.08 – 0.15 мм/об

- Расточка жёстким резцом 0.1 – 0.16 мм/об

- Расточка слабым резцом 0.06 – 0.1 мм/об

- Обработка канавок 0.05 – 0.1 мм/об

- Отрезка 0.03 – 0.06 мм/об

Соответственно, если жесткость станка, требуемое качество поверхности, тип резца и геометрия режущей кромки позволяют, то подачу можно выбирать ближе к максимальной. Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Отдельно следует отметить выбор режимов резания при точении длинных заготовок без подпора центром задней бабки. Максимальный допустимый вылет детали из кулачков составляет 3-4 диаметра, при этом значения съёма и подачи нужно максимально уменьшать. Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

- Пример расчета режима резания при точении.

- Исходные данные:

- — станок 16К20

- — необходимо проточить наружный диаметр с 44 мм до 40 мм на длину 60 мм с получением параметра шероховатости Ra 1.6

- — импортным проходным резцом с углом в плане 80 градусов и радиусом при вершине 0.6 мм

- — обрабатываемый материал: сталь

- Пояснения:

1. Применяемый станок мощный и жесткий и не накладывает ограничений на подачу и величину съёма. Но он является универсальным и малооборотистым, со ступенчатым переключением оборотов коробкой скоростей с диапазонами: 12.5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000.

Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов.

Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

S = 140 x 1000 / 3.14 x 44 = 1013 об.мин

Поскольку станок с открытой рабочей зоной, слабой подачей СОЖ и гремящей коробкой скоростей, немного занизим полученное значение до 800 об/мин, оно и будет оптимальным.

2. Довольно-таки высокий параметр шероховатости говорит нам о необходимости применения чистового прохода, несмотря на то, что удалить необходимый материал мы можем за один проход. Срезаемый слой материала на стонону составляет 2 мм, а под чистовой проход мы оставим 0.3 мм на сторону. Значит на черновом проходе мы будем снимать 1.7 мм, а на чистовом проходе 0.3 мм на сторону.

3. Подачу выберем из наших рекомендаций близкой к максимальным значениям, так как станок и инструмент позволяют нам это сделать. Доступные диапазоны для станка 16К20: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

На черновой проход примем F = 0.175 мм/об, а на чистовой (для получения хорошей чистоты поверхности) возьмём F = 0.1 или 0.125 (подбирается экспериментально).

Результат расчёта режимов резания:

Обороты шпинделя: S = 800 об/мин

Величина съёма: P = 1.7 + 0.3 мм

Черновая подача: F = 0.175 мм/об

Чистовая подача: F = 0.1 – 0.125 мм/об

Формулы и параметры при расчете режимов резания

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

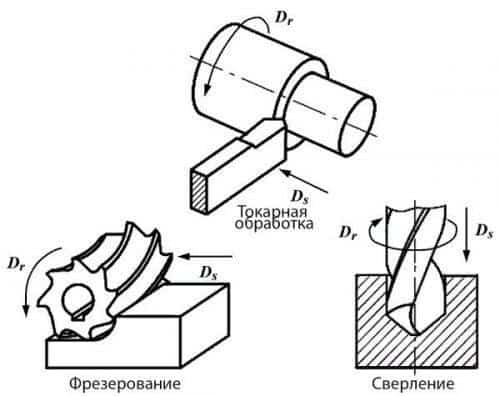

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

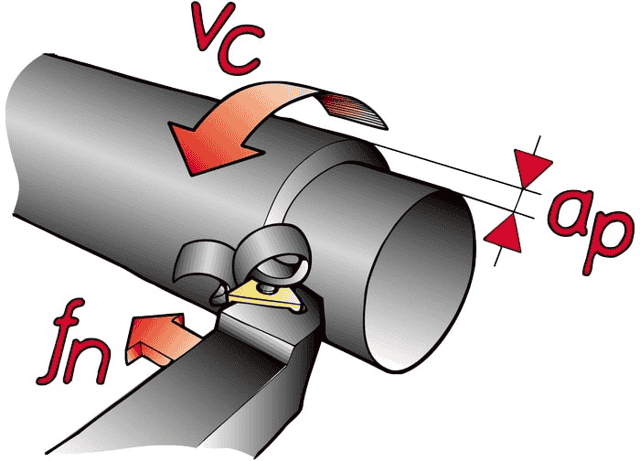

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t.

По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

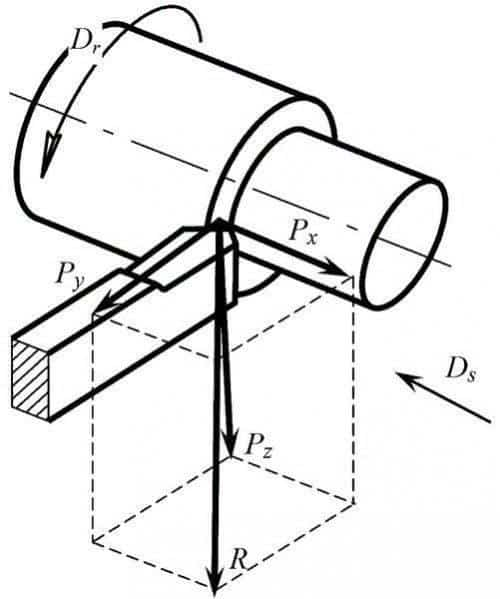

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

- Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

- Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в х к данной статье.

Режимы резания при точении

Эффективная работа режущего инструмента заключается в выборе наиболее выгодного режима, при котором происходит обработка со значительной производительностью и наименьшей себестоимостью.

Обычно при точении режимы резания обоснованы такими параметрами как: глубина резания, обозначаемая буквой t и измеряемой в миллиметрах ( мм ); рабочей подачей S измеряемой в миллиметрах на оборот ( мм/об ), а также, что очень важно, скоростью резания v ( м/мин ).

- Под глубиной резания понимается то расстояния, на которое резец проникает в материал, образуя тем самым некоторую дистанцию между поверхностями, ода из которых является обрабатываемой, а другая обработанной.

- Учитывая особенности обтачивания заготовки на токарном станке, которая производится вдоль оси её вращения, глубина резания рассчитывается как разность диаметров делённых на два:

- T – глубина резания;

- D – диаметр до обработки;

- d – диаметр обработанный.

Выполняя обработку с торца заготовки, по направлению перпендикулярному оси вращения, глубиной резания является величина срезаемого слоя. Токая технологическая операция называется подрезанием.

На токарных станках, как и на других обрабатывающих машинах, имеются механизмы осуществляющие перемещение инструмента по заданной траектории, движения которого называется подачей. При точении она выражается в величине перемещения резца, на которую он перемещается за один оборот заготовки.

- Скорость резания, которая используется при точении, это та длинна пути, что проходит лезвие резца, условно представленного как точка, за одну минуту.

- Скорость резания имеет символ обозначения в виде латинской буквы v ,а её величина измеряется в метрах в минуту ( м/мин ). Скорость резания при точении рассчитывается по формуле:

- v – скорость резания;

- π – 3,14;

- D – диаметр обрабатываемой поверхности;

- n – число оборотов.

На токарных станках главным движением считается ни что иное как осевое вращение заготовки измеряемое в оборотах в минуту ( об/мин ). Величина оборотов заготовки вычисляется по формуле:

Для того чтобы определиться с глубиной резания необходимо знать припуск материала который нужно удалить, а также технические требования предъявляемые к шероховатости поверхности и квалитету точности указанные на чертеже.

Например, если поверхность детали необходимо выполнить с высокими показателями, как по качеству поверхности, так и по её точности то припуск, превышающий два миллиметра, стоит снимать за несколько проходов, а при неравномерной величине припуска дополнительно добавляются проходы, чтобы снизить искажения геометрии на обработанной поверхности при неравномерной нагрузке на резец.

Подачи при выполнении черновой обработки задаются максимально возможные исходя из мощности и жёсткости конкретного станка, а также прочностных характеристик режущего инструмента. Подачи при чистовой обработке задаются с минимальными значениями в соответствии с требуемыми параметрами шероховатости. Рекомендуемые подачи можно выбирать по соответствующим таблицам.

Выбор скорости резания применительно к материалу резца производится исходя из таких параметров как: глубина резания, рабочей подачи и свойств обрабатываемой заготовки.

На практике же величина скорости резания выбирается исходя из допустимой стойкости конкретного инструмента. Например, стойкость отечественного твердосплавного резца находится в интервале от 60 до 90 минут.

Необходимую скорость резания можно так же подобрать по специальным таблицам.

Расчет скорости резания

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% — чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.

В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

- V= π*d*n/1000 (1)

- V – это скорость резки,

- d – диаметр обрабатываемого материала, измеряется в миллиметрах,

- n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом.

Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений.

В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

- Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

- Если необходимо выполнить продольные или поперечные точения, то значение V будет:

- V= Cv*Kv/T*t*S (2)

- T – период стойкости резца,

- t – глубина резки металла,

- S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.