- Линия электролитического фосфатирования стальной проволоки

- Преимущества электролитического фосфатирования

- Преимущества линии электролитического фосфатирования

- Этапы технологического процесса электролитического фосфатирования проволоки

- Технические параметры линии электролитического фосфатирования

- Технология и способы фосфатирования металла

- Описание и назначение технологии фосфатирования

- Свойства и преимущества фосфатного покрытия

- Суть процесса

- Виды фосфатирования

- Холодное (низкотемпературное)

- Нормальное

- Ускоренное (электроизоляционное)

- Электрохимическое

- Основные способы обработки

- Препаратом «Мажеф»

- Фосфорной кислотой

- Метод с монофосфатами цинка

- Обработка фосфатирующими пастами

- Фосфатирование в домашних условиях

- Приготовление реагентов

- Способы проверки качества пленки

- Подготовка металла к окраске с помощью фосфатирования

- Технология

- Преимущества фосфатной пленки

- Виды фосфатирования

- Низкотемпературное

- Нормальное

- Электроизоляционное

- Фосфатирование в домашних условиях

- Фосфатирование | НПК «Промышленная комплектация»

- Оборудование для фосфатирования

- Химическое фосфатирование

- Характеристики автоматической линии фосфатирования Гальватрон для деталей до 1400 мм:

- Линии хим. фосфатирования имеют минимальные вариации по технологии:

- Фосфатирование металла

- Для чего услуга?

- С каким металлом работаем?

- Методы фосфатирования:

- Рабочие растворы, порошки и пасты:

- Используемое оборудование

- Стоимость

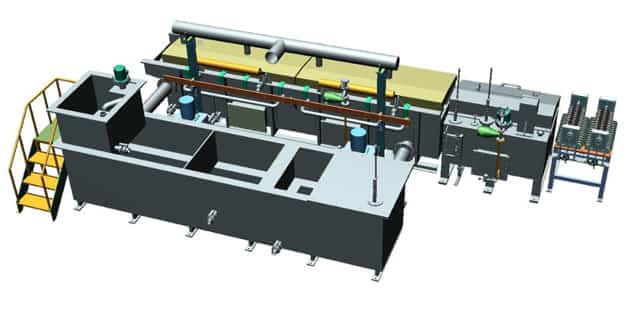

Линия электролитического фосфатирования стальной проволоки

Электролизное фосфатирование является процессом предварительной обработки поверхности и имеет широкое применение в индустрии производства проволоки.

Использование подсмазочного слоя является одним из ключевых элементов для процесса волочения проволоки. Смазка наносится на этот слой непосредственно перед этапом прохода проволоки через волоку. При этом, выступая в роли подсмазочного, фосфатное покрытие и уровень его адгезии к поверхности обеспечивают оптимальную производительность процесса волочения.

Кристаллический фосфат, являясь подсмазочным слоем, служит основой, на которую наносится смазка, и представляет собой однородное покрытие, прочно сцепленное с металлической подложкой и обеспечивающее длительную антикоррозионную защиту проволоки.

Преимущества электролитического фосфатирования

Основой технологии является комбинированное взаимодействие электрического напряжения как ускорителя процесса со специально разработанным фосфатирующим раствором. Данный процесс может применяться только для поточного фосфатирования проволоки. В сравнении с традиционным фосфатированием электролитическое фосфатирование обладает несколькими существенными преимуществами:

- Отсутствие шлама в растворе. В ходе формирования покрытия на проволоку подается напряжение, блокирующее характерный для начальной стадии химического процесса фосфатирования эффект травления металла. В растворе не происходит растворения железа и формирования железо-фосфатного шлама.

- Улучшенная структура покрытия. Проволока, обработанная по технологии электролитического фосфатирования, имеет значительно более гладкое покрытие, более гладкий и однородный по структуре слой по сравнению с проволокой, обработанной по классической технологии. Это является следствием того, что в присутствии электрического тока процесс фосфатирования электролитического фосфатирования не сопровождается травлением металла.

- Регулируемый вес покрытия. Вес покрытия в процессе фосфатирования по электролитического фосфатирования технологии регулируется величиной тока, подаваемого на проволоку. Чем выше напряжение, тем больше вес формируемого покрытия.

- Снижение времени обработки. В процессе электролитического фосфатирования формирование покрытия происходит в среднем за 3-5 секунд. Для сравнения, в традиционном фосфатирующем растворе даже при его высокой концентрации формирование покрытия происходит в среднем за 10 секунд.

- Кристаллы цинк-фосфата, осаждающиеся на поверхность металла в процессе электролитического фосфатирования, мелкозернистые и имеют ярко выраженную гопеитную структуру.

- Снижение износа волок.

- Существенное снижение себестоимости процесса в связи с полным отсутствием шлама.

- Возможность нанесения цинк-фосфатного покрытия на нержавеющую сталь.

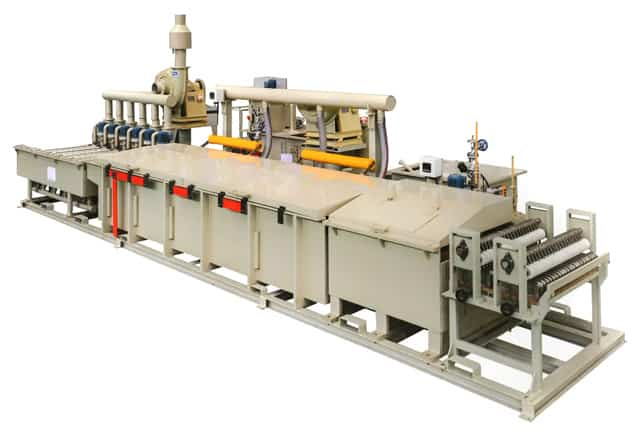

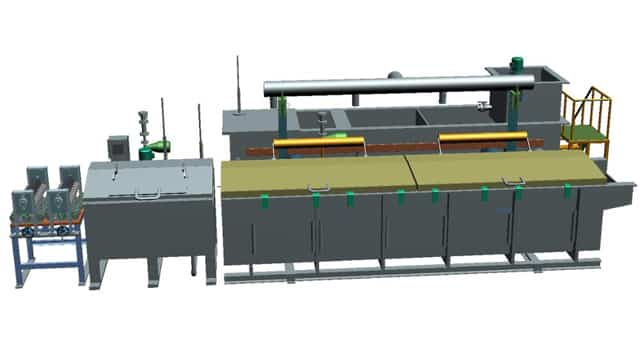

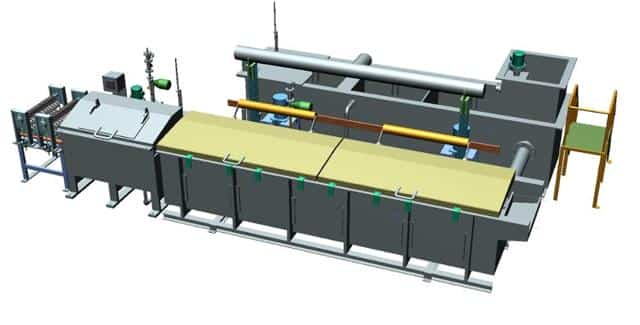

Преимущества линии электролитического фосфатирования

- Кристаллы фосфатного покрытия имеют маленький размер и высокую плотность.

- Вес фосфатного покрытия регулируется изменением силы тока, подаваемого на проволоку.

- Отсутствие жидких остатков и образования фосфатного шлама при производстве. Повторное использование промывочной воды.

- Оборудование характеризуется высокой производительностью и безупречным качеством продукции и устанавливает лидирующие мировые стандарты.

- Стабильная работа, отличное качество и высокая эффективность.

- Профессиональный дизайн, конкурентная стоимость, экономичность и экологичность.

- Оборудование разрабатывается согласно требованиям заказчиков, что позволяет увеличить его производственный потенциал.

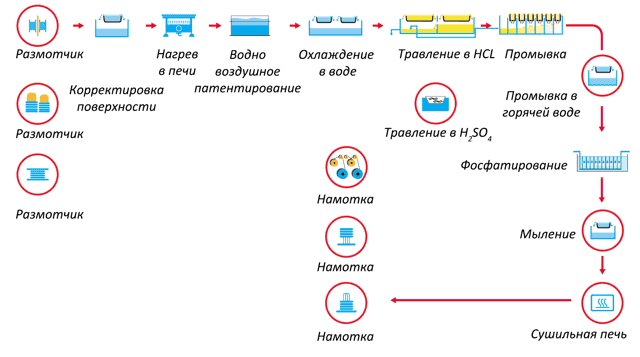

Этапы технологического процесса электролитического фосфатирования проволоки

Последовательность технологического процесса электролитического фосфатирования проволоки: размотка проволоки корректировка поверхности проволоки нагрев в печи патентирование кислотное травление промывка промывка в горячей воде фосфатирование мыление сушка в печи перемотка стальной проволоки на катушку.

Технологический процесс электролитического фосфатирования проволоки показан лишь для справки. Производственная линия электролитического фосфатирования проектируется и изготавливается в соответствии с требованиями заказчика.

Технические параметры линии электролитического фосфатирования

| низко- / высокоуглеродистая проволока |

| Ø 0.8 — 10.0 мм |

| DV: 50-120 мм. м/мин |

| DV: 50-120 мм. м/мин |

| 1 — 56 |

| ≈ 1-2 µм |

| 5-10 г/м2 |

| ≈ 5 м |

| в зависимости от требований клиента |

Технология и способы фосфатирования металла

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Описание и назначение технологии фосфатирования

Фосфатирование стали – обработка элементов из металлов веществами, основным компонентом которых является фосфорнокислая соль.

На изделии формируется высокопрочная пленка, обладающая малой электропроводностью и препятствующая возникновению очагов коррозии.

Благодаря значительному улучшению адгезионных свойств технология широко применяется также как подготовительный этап для металлических элементов перед покраской.

Фосфатирование практикуется для низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди. На элементах из высоколегированных марок формируется слой защиты невысокого качества.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Суть процесса

Принцип процесса фосфатирования заключен в формировании на поверхности слоя труднорастворимых фосфатов металла – материала изготовления подлежащей обработке детали.

При реакции образуется три типа солей:

- однозамещенные фосфаты;

- дигидрофосфаты;

- фосфаты.

При фосфатировании происходит образование фосфатов и разжижение металла.

Однозамещенные соли возникают в процессе первоначального контакта кислоты и металла. При последующих соприкосновениях появляются двух- и трехзамещенные соли.

К главным элементам слоя относятся малорастворимые фосфаты, параметры которых устанавливаются свободной и основной кислотностью примененного вещества, происхождением катионов, количеством монофосфатов в объеме слоя.

Для форсирования процесса формирования пленки в рабочую жидкость рекомендуется включать окисляющие ионы (ClO₃, NO₂, NO₃).

Виды фосфатирования

Фосфатирование выполняется следующими способами:

- погружением элементов в емкость, заполненную активной жидкостью;

- рассеиванием в камере;

- нанесением фосфатирующей грунтовки.

Специализированная линия фосфатирования повышает производительность труда при обработке элементов из металла в серийном изготовлении.

Холодное (низкотемпературное)

Технология подразумевает обработку поверхности при 20–40 °C. Холодное фосфатирование выполняется по одному из следующих способов:

- Резервуар наполняется жидкостью, в которую в соответствии с объемом загружается требуемое количество соли «Мажеф». Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия.

- Раствор основан на концентрате, состоящем из 80 г монофосфата цинка, 750 г нитрата цинка, 160 г кислоты фосфорной, 40 г соды и 1 л воды. Для приготовления 100 л фосфатирующей жидкости на 85 л воды вливается 12 л натра едкого, затем вновь добавляется 3 л воды и 40 г натрия нитрита. Показатель кислотности при фосфатировании регулируется с помощью едкого натра.

Нормальное

«Мажеф» также применим и для фосфатирования металла нормальным способом. Оптимального результата удается достичь при 97–98 °C с применением жидкости, содержащей 30–35 г/л соли. При более высокой температуре наблюдается повышенное шламообразование, под меньшей – кристаллизация покрытия.

Продолжительность процесса определяется от начала отделения водорода плюс 5–10 минут. Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Точка является единицей измерения кислотности. Одна единица устанавливает количество в мл 0,2 н. щелочного раствора, приходящегося на титрование 10 мл жидкого фосфата.

При превышении свободной кислотностью принятой величины параметры фосфатного слоя ухудшатся, продолжительность формирования защиты металла увеличится, пленка получится слишком малой толщины.

Для формирования утолщенного фосфатного слоя с тонкокристаллическим строением и улучшенными защитными параметрами нужно увеличить удельную долю «Мажефа» до 100–120 г/л. Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Для фосфатирования высоколегированных изделий препарат «Мажеф» добавляется в объеме 30–32 г/л. Выдержка в фосфатирующем растворе выполняется на протяжении 45–60 минут при 100 °C.

Ускоренное (электроизоляционное)

Отличие данного метода фосфатирования – необходимость в подготовке металла.

Для фосфатирования листовых деталей из кремнистых и электротехнических сталей следует заранее убрать оксид кремния, появляющегося на поверхности при изготовлении.

Для этого детали располагают в установке вертикально с малыми зазорами, требующимися для промывания удаленного вещества.

После изделия подвергаются обезжириванию под воздействием щелочи, промываются и передаются на травление в соляной кислоте.

Далее элементы обрабатываются проточной водой, пассивируются опусканием в жидкость с кальцинированной содой, вновь промываются и поставляются в емкость.

Фосфатирование поверхности металла проводится на протяжении 30–40 минут в нагретом растворе с «Мажефом» объемом 30 г/л. По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

Образованный после фосфатирования на поверхности металла слой серого цвета глубиной 15–20 мкм имеет тонкокристаллическое строение.

Электрохимическое

Фосфатирование поверхности металла по данной методике выполняется с использованием веществ, применяемых для предыдущего метода, но под воздействием электротока.

Детали располагаются на применяющихся в качестве катодов шлангах, анодами являются стальные либо цинковые пластинки. Подается ток 0,3–3,0 А/дм². Процедура занимает 5–20 минут.

Сформированная таким способом пленка может служить как предварительный слой для будущей покраски.

Химическое фосфатирование имеет серьезный недостаток – небольшую разделяющую способность электролита, из-за чего пленка на металл укладывается прерывисто.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий. По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование в домашних условиях

Получение фосфатного покрытия металла в домашних условиях несколько отличается от применяемой в промышленности технологии: проведение полноценной химобработки в быту невозможно. Применяется, в основном, обработка по электрохимическому методу.

Для формирования защитного слоя требуется применение электротока. В качестве электролитических жидкостей применяются разбавленные «Мажеф» либо фосфорная кислота. Элемент, подлежащий обработке, ставится на погруженный в емкость электрод. На стержни из цинка, использующиеся в роли анода, также подается ток напряжением 25 В. Вся процедура занимает порядка получаса.

Такой способ подходит для изделий с прямолинейными очертаниями; объемные элементы сложной геометрической формы подвергаются обработке хуже: пленка на них укладывается неровно, что снижает ее характеристики.

Приготовление реагентов

Для фосфатирования металла собственными силами применяется жидкий реагент. В состав раствора включены «Мажеф» и нитрат цинка. После закипания жидкости элемент из металла опускается в нее для фосфатирования на 15 минут.

Способы проверки качества пленки

- Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

- Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

- Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в х.

Подготовка металла к окраске с помощью фосфатирования

Перед покраской порошковой краской металл нужно защитить от негативного воздействия окружающей среды. Иначе рано или поздно на поверхности начнет развиваться коррозия, появится ржавчина, разрушающая сталь изнутри. Фосфатирование повышает износоустойчивость. Технология появилась в 1869 году. Металлурги погрузили раскаленную сталь в раствор фосфорной кислоты. В результате изделие долгое время не покрывалось ржавчиной. Химикам понравился эффект, и они начали разработку специальных составов.

Технология

Крепежные элементы с защитной пленкой

Крепежные элементы с защитной пленкой

Фосфатирование — формирование защитной пленки на поверхности металлов за счет обработки растворами с содержанием фосфорнокислой соли. Верхний имеет низкую электропроводность, что максимально тормозит процесс развития коррозии. Есть и другая полезная функция — улучшение адгезии. Технологию применяют для того, чтобы грунт и краска лучше держались на поверхности кузова автомобиля.

Кстати. Фосфатирование показывает максимальную эффективность на углеродистой и низколегированной стали.

После фосфатирования резко уменьшается расход грунтовки в процессе окрашивания. Причина тому — увеличение силы адгезии. Малярный цех уменьшает расходы на порошковые материалы, повышая рентабельность производства.

Преимущества фосфатной пленки

В течение 10 лет ржавчина «съедает» столько железа, сколько за год выпускают все металлургические заводы мира. Люди давно хотели решить эту проблему. И сейчас фосфатирование помогает справиться с задачей. Главные преимущества технологии таковы:

- защита от высокой влажности;

- возможность эксплуатации при напряжении до 1000 В.

- уменьшение негативного эффекта от воздействия активной «химии».

После нанесения покрытия, сталь не теряет эксплуатационные свойства даже в экстремальных условиях. Ей не страшны синтетические масла, лакокрасочные материалы, высокие температуры. Обработанному изделию могут нанести вред только кислоты, щелочи и водные пары.

Виды фосфатирования

Фосфатирование погружным методом

Фосфатирование погружным методом

Во время протекания химических реакций на железе образуются фосфаты и дигидрофосфаты. Есть три способа защиты стальных конструкций:

- Погружение в тару с активным раствором.

- Распыление состава в закрытой камере.

- Обработка поверхности.

При «ручном» порошковом окрашивании используют третий метод, на автоматизированных линиях — второй или первый.

Низкотемпературное

Сталь не подвергают нагреву. Температура на ее поверхности не превышает 25-40 °C. В объемный резервуар с жидкостью насыпают соль «Мажеф», нитрат цинка и фтористый натрий. Уровень фосфатирования зависит от концентрации активных компонентов раствора.

В остальных случаях на производстве используют концентрат. Он состоит из воды, в которой растворены: нитрат и монофосфат цинка, фосфорная кислота и сода. Кислотность состава увеличивают за счет добавления гидроксида натрия.

Нормальное

Температурный режим поддерживают на уровне 97-98 °C. Деталь нагревают, а потом обрабатывают жидкостью с 30-35 г/л соли «Мажеф». В тепле химические реакции идут активнее, что положительно сказывается на укреплении защитного слоя. Если опустить температуру, образуется много шлама, при повышении «градуса» покрытие кристаллизуется.

Время начала процесса отсчитывают с момента появления пузырьков водорода. Кислотность измеряют в точках. Если превысить нормативы, процесс фосфатирования пойдет неустойчиво.

Электроизоляционное

Для предыдущих видов фосфатирования металл не требовал предварительной подготовки. При ускоренном процессе главная задача — убрать оксид кремния, образующийся на поверхности при производстве стали. Для этого детали промывают, обезжиривают щелочью и направляют в соляную кислоту для травления.

Чтобы убрать остатки едких веществ, металл обрабатывают раствором кальцинированной соды.

Фосфатирование в домашних условиях

Жидкость для фосфатирования

Жидкость для фосфатирования

Промышленные методы не годятся для формирования защитной пленки в домашних условиях. В покрасочном цехе и гараже используют электрохимический метод.

Деталь опускают в раствор, содержащий соль «Мажеф» или фосфорную кислоту, затем устанавливают на минусовой электрод, погруженный в жидкость.

На цинковый стержень, который играет роль анода, подают электрическое напряжение в 25 В. За полчаса изделие покрывается пленкой.

К слову. Методика хорошо работает с металлическими заготовками прямой формы. Если геометрия объемна со значительной кривизной, то процесс фосфатирования не затронет всю поверхность. Останутся места с тонкой пленкой, подверженные развитию коррозии в будущем.

Самостоятельно приготовить раствор не так легко. Понадобится реагент с нитратом цинка и солью «Мажеф» в составе. При этом важно точно соблюсти пропорции. Проще приобрести средство для обезжиривания и фосфатирования.

Концентрат подходит для обработки стальных, оцинкованных и алюминиевых изделий. После обработки на поверхности металла быстро сформируется защитная пленка. Через полчаса-час можно приступать к порошковому окрашиванию.

Средства для подготовки к окрашиванию можно заказать в Группе компаний «Центр порошковых покрытий Радар». Профессионалы из Казани создают растворы и производят оборудование для малярных работ с 1993 года.

Популярные категории:

Фосфатирование | НПК «Промышленная комплектация»

- Фосфатирование применяется для защиты стальных изделий от коррозии при хранении и эксплуатации их в атмосферных условиях.

- Стальные детали, поступающие в цех покрытий, сначала проходят этап подготовки поверхности, затем в процессе фосфатирования на детали образуется защитная пленка, обладающая высокими антикоррозионными свойствами, а для повышения защитных свойств покрытия дополнительно пропитываются органическими веществами (маслами, смазками или лаками).

- Для того чтобы подобрать оборудование для фосфатирования необходимо предоставить полный технологический процесс, который определяется в зависимости от требований, предъявляемых к покрытию.

- В общем виде линия для фосфатирования состоит из:

- гальванических ванн из химически стойких материалов;

- системы вентиляции;

- системы трубопроводов;

- электрического оснащения.

Исходя из требований к оснащению линии, ванны могут быть укомплектованы следующими компонентами:

- бортовыми отсосами;

- штангами;

- системой нагрева;

- системой автоматического контроля и поддержания температуры;

- подставкой с регулируемыми опорами;

- механизмом покачивания и встряхивания;

- системой безвоздушного перемешивания раствора;

- крышками (в ручном/механическом/автоматическом исполнении).

Оборудование для фосфатирования можно дополнять различными фильтровальными установками (Siebec и Serfilco), насосами для перекачивания раствора (Siebec, Tapflo), усовершенствованными выпрямителями (Flex Kraft).

- Ведущие специалисты нашей компании подберут необходимое оснащение в соответствии с Вашими желаниями и возможностями, предлагая различную степень автоматизации линии для фосфатирования (линия автоматическая, механизированная, ручная).

- Мы будем рады проконсультировать Вас по всем интересующим вопросам.

- ЭКСПЕРТНОЕ МНЕНИЕ

«…Оборудование для фосфатирования представляет собой гальваническую линию, включающую ванны подготовки перед покрытием, и непосредственно ванну фосфатирования. Ванная фосфатирования изготавливается с коническим днищем для более лёгкого удаления шлама.

Линия для фосфатирования может быть автоматической, механизированной или с ручным управлением.

Процесс фосфатирования различных изделий осуществляется в корзинах или специальных барабанах. Для перемешивания изделий, обрабатываемых в корзинах, предусматривается система встряхивания.

Например, оборудование для фосфатирования саморезов представляет собой автоматизированную линию с системой автоматической загрузки изделий (саморезов и т.п.) в барабаны. Для этого загрузочная стойка оборудована электронными весами.

Для корректной работы ванны фосфатирования в состав линии входит пресс-фильтр, который предназначен для непрерывного удаления шлама.

Что бы правильно подобрать все составляющие процесса фосфатирования – обратитесь к опытным специалистам компании «НПК «Промышленная комплектация»».

Оборудование для фосфатирования

10 октября 2016, 20:33

10 октября 2016, 20:33

3 346

В зависимости от принятого технологического процесса подготовки поверхностей перед окрашиванием их фосфатирование проводят в ваннах (окунанием) или в проходных струйных камерах (распылением). Перед фосфатированием изделия должны быть обезжирены и очищены от окалины и ржавчины. После фосфатирования проводят промывку, пассивирование и сушку.

При струйном фосфатировании качество фосфатного слоя зависит от количества раствора, подаваемого на единицу фосфатированной поверхности, и типа струи.

Агрегат непрерывного действия представляет собой закрытую камеру туннельного типа, имеющую зону щелочного обезжиривания с ванной, зону первой промывки горячей воды с ванной, зону второй промывки горячей водой с ванной, зону фосфатирования (бондеризации) с ванной, зону промывки деминерализованной водой с ванной и зону пассивирования с ванной. Каждая из ванн имеет трубы с соплами-насадками или форсунками и центробежные насосы с индивидуальными приводами от электродвигателей.

Зона фосфатирования оборудована насосом из кислотостойкого материала.

Ванна для фосфатирующего раствора имеет внутреннюю обшивку и змеевики для подогрева раствора, выполненные из нержавеющей стали; ванна снабжена специальным люком для чистки и удаления шлама и крышкой.

Промежутки между ваннами перекрываются лотками для стока раствора в нужном направлении; кроме того, зоны разделены металлическими диафрагмами, чтобы уменьшить попадание раствора в соседнюю ванну.

Обрабатываемые изделия передвигаются в подвешенном состоянии с помощью подвесного конвейера, прикрепленного к перекрытию камеры. Все остальные ванны также теплоизолированы. Для удаления паровоздушной смеси в тамбурах имеются зоны, соединенные воздуховодами с вентилятором, размещенным над камерой.

Количество отсасываемой паровоздушной смеси регулируется дроссельными клапанами, установленными на отсасывающих воздуховодах. Потери воды автоматически восполняются поступлением ее из трубопровода через клапаны. Отработанные растворы сливаются через трубу.

Для обезжиривания, промывок, фосфатирования и пассивирования применяют различные виды форсунок.

Для зашиты элементов конвейера от воздействия паровоздушной смеси и брызг воды и растворов его монорельс размещается в специальном кожухе с лабиринтом, в который подается теплый воздух с температурой 30—40 °С. Иногда монорельс конвейера выносится за пределы корпуса агрегата. В этом случае в потолке корпуса агрегата по трассе прохода подвесок конвейера устанавливается лабиринт с гидрозавесой.

При фосфатированин часть шлама (нерастворимого осадка) частично осаждается на обрабатываемой поверхности, что при неполной его отмывке может вызывать подпленочную коррозию.

В агрегате бондеризации шлам из раствора удаляется на непрерывно действующих фильтровальных установках, в которых фильтрация производится на движущейся ленте.

Автоматическая фильтрующая установка для очистки фосфатирующего раствора от шлама, состоящая из корпуса, поддона и штангового конвейера.

Поддон имеет патрубок для отвода очищенного раствора. Загрязненный раствор поступает в фильтр через распределительный питающий коллектор, установленный на каркасе. К концам штанг конвейера придывается, плотно прилегая к ним, образует корытообразную емкость. Загрязненный фосфатирующий раствор заполняет емкость и, попадая в поддон, фильтруется.

По мере загрязнения пропускная способность бумаги снижается и уровень жидкости в емкости повышается. По достижении предельного заполнения ванны реле времени включает привод конвейера, который перемещает загрязненный участок фильтровальной бумаги с осевшим шламом в специальную тележку-сборник, а на освободившееся место подается чистая бумага.

Затем реле времени включает привод и цикл работы фильтра автоматически повторяется.

Химическое фосфатирование

Ижметиз серийно производит автоматические подвесочные и барабанные линии химического фосфатирования стальных деталей: применяется как защитное средство перед порошковой покраской, временным хранением (перевозкой) или межоперационная обработка поверхности с целью увеличения ресурса оснастки прессового оборудования (под экструзию, приработку штампа). Продукт обработки линии фосфатирования имеет светло серый цвет, с шероховатой поверхностью (с промасливанием, омылением). Широкое применение получило оборудования для фосфатации Муфт НКТ и других габаритных деталей, используемых в агрессивной среде масла, бензина (а также резьбовых окончаний бурильных труб).

Характеристики автоматической линии фосфатирования Гальватрон для деталей до 1400 мм:

— Производительность: средняя загрузка 80 кг или 650-800 дм2; Темп выхода 3 шт/час;

— Основной персонал: ведущий специалист и помощник (межцеховое перемещение, плановый ремонт), трансопртировка балок автоматическая. Управление температурой и выпрямителем тока — с интерфейса ПО. Возможна работа в режиме полуавтомат.

— Площадь под оборудование ДШВ: 14х3,5х4,5 м.

— Толщина покрытия 5-25 мкм с промасливанием (максимально до 30 мкм) «Хим.Фосф. с Прм», либо без промасливания.

* Габариты оборудования и выходные характеристики подбираются под задачи заказчика.

При фосфатировании на подвесах остаются контактные пятна в местах крепления, но детали при покрытии не экранируют. Структура фосфатной пленки пористая (мелкокристаллическая), благодаря чему повышается адгезия поверхности. По ГОСТ 9.402-2004 «Хим.Фосф» подготовка перед порошковой окраской. При эксплуатации изделий в кислотной или щелочной средах фосфатная пленка быстро разрушается.

Равномерность фосфатирования внутренней резьбы зависит от конфигурации завеса, минимизации вероятности воздушных пробок в местах внутренней резьбы; возможно дооснащение ванны покрытия устройством покачивания подвеса. Следует отличать оксидирование от фосфатирования по цвету: ярко черный и светло серый (для саморезов применяются оба вида покрытия).

- 1) Гальванические ванны из нержавеющей стали, ПП, ДШВ 1500х(700:900)х1000 мм, 10 шт.

- 2) Портальный автооператор г/п 250 кг, включая лицензию программное обеспечение на автоматизацию, 1 шт.

- 3) Коммуникации: подкрановые пути, трап обслуживания, трубопроводы подвода и отвода воды, трасса воздуха, провода электрические.

- 4) Дополнительное оборудование гальванических ванн: химстойкий сливной кран, пояса жесткости в ППП пенале, встроенные бортовые отсосы, ТЭНы, змеевики, крышки, барботер, маслоотделитель (эрлифт).

5) ШУН (шкаф управления нагревом), 3 шт.; Зона монтажа, сушило.

6) Подвес технологический для габаритных деталей либо стальной гальванический барабан при фосфатировании метизов — 3 шт.

Линии хим. фосфатирования имеют минимальные вариации по технологии:

— при наличии закалки (применяется нагрев ванны травления). При слабом удалении ржавчины раствор гальванической ванны фосфатного покрытия быстро выйдет из строя. Рекомендуется замена химического травления на гидроабразивную промывку;

— замасленность изделий: применяют дополнительное электрохимическое обезжиривание; эрлифт для снятия масляной пленки;

— составы фосфатирования кислотные с рабочей температурой от 50 до 100 градусов, с содержанием ионов цинка или марганца.

Конкретный состав подбирается технологом с поправкой на марку металла (содержание углерода), энергоемкость.

Ключевым моментом является метод нагрева гальванической ванны: нельзя использовать открытые ТЭНы (даже нержавеющие и фторопластовые). Существуют составы с содержанием кальция: более мелкие и равномерные кристаллы;

— последующая (заключительная) обработка фосфатного слоя в мыльном растворе, СОЖ, горячем масле, пропитке.

Использование масла влечет осаждение на оснастке и распространение по всем гальваническим ваннам, в связи с чем рекомендуется использовать готовые самовпитывающиеся пленки, без риска загрязнения гальванической линии (что актуально при фосфатировании метизов в стальных гальванических барабанах).

Фосфатирование металла

Оказываем услуги фосфатирования металла для придания изделиям дополнительной коррозионной стойкости по ГОСТ 9.402-2004 [1].

Для чего услуга?

- для придания металлу защиты от коррозии;

- создания высокого уровня адгезии;

- придания износостойкости и электроизоляционных свойств;

- для устойчивости к маслам, газам (кроме сероводорода).

С каким металлом работаем?

Низколегированные и углеродистые стали, чугун, алюминий, цинк, кадмий, медные сплавы.

Обрабатываем: листовые детали, в том числе трансформаторные и роторные пластины, спутниковые компоненты, металлоконструкции, мелкие детали и т.д.

Методы фосфатирования:

- холодный — обрабатываем изделия при 20-40 ºС с погружением в ванну с фосфатораствором. Рабочий состав: соль специализированная, монофосфат и нитрат цинка, кислота фосфорная, вода.

- нормальный — при 97-98 ºС, содержанием соли 35 г/л, с момента отделения водорода продолжительность обработки (5-10 мин), для утолщения слоя увеличиваем удельную долю фосфатораствора;

- электроизоляционный — подготовка поверхности: обезжириваем, промываем и травим. Применим для листового проката из кремниевой и электротехнической стали. Процесс длится 30-40 минут в нагретом растворе, после изделие промываем, пассивируем в дихромате калия, обливаем горячей водой и сушим. В результате получается слой серого цвета микрокристаллической структуры толщиной 15-25 мкм.

- электрохимическое — проходит под действием тока 0,3-3,0 А/дм², где анодами служат пластины, применяется фосфатораствор, в который погружается изделие на 5-20 мин. Так создается предварительное покрытие под покраску.

Рабочие растворы, порошки и пасты:

- «мажеф» — соль с гранулами зелёного цвета, в состав которых входит марганец, железо, фосфор;

- кислота фосфорная — раствор в том числе содержит 200 г/л нитрата цинка, сульфата натрия 8 г/л, оксид цинка 15 г/л.;

- монофосфат цинка — в раствор добавляется нитрат натрия 35 г/л.;

- пасты фосфатирующие – грунтовки с добавкой металлических пигментов, в основе паст заложена ортофосфорная кислота.

Используемое оборудование

Линия автоматического фосфатирования «Гальватрон» — покрывает детали до 1400 мм, толщина покрытия 5-25 мкм.

Стоимость

Расчёт стоимости услуги осуществляется исходя из требований к покрытию Заказчиком, это: тип металла, объем партии и сложность процесса. Чем больше партия, тем меньше цена за покрытие одного изделия.

Фосфатирование металла

Вы можете добавить к заказу данную услугу наряду с металлургической продукцией — и наш менеджер свяжется с вами после оформления

Заказать услугу

Быстрый заказ