- Что такое сварочное соединение

- Виды сварных соединений

- Стыковые

- Угловые

- Нахлесточные

- Тавровые

- Торцевые

- Классификация сварных швов

- По положению в пространстве

- По конфигурации

- По степени выпуклости

- По протяженности

- По количеству проходов

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Требования к сварным швам

- Что влияет на качество сварного соединения

- § 66. Сварка цветных металлов [1981 Фоминых В.П., Яковлев А.П. — Ручная дуговая сварка]

- Алюминий и его сплавы

- Никель и его сплавы

- Титан и его сплавы

- Сварка со сталью алюминия, чугуна и меди

- Процесс соединения алюминия со сталью

- Покрытия для улучшения свариваемости

- Свариваемость чугуна и стали

- Подогрев изделия в процессе работы

- Свариваемость меди со сталью

- Применение защитных газов

- Металл шва | это… что такое металл шва?

- Сварочная терминология

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

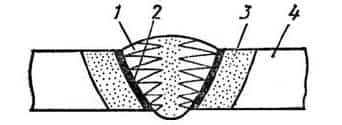

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

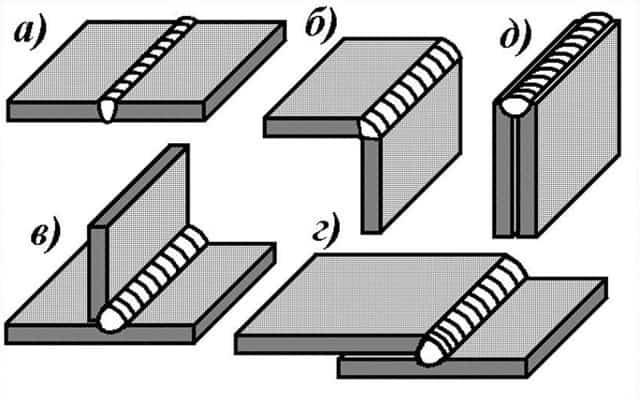

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлесточное; д) торцевое

Типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлесточное; д) торцевое

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности.

При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы.

Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

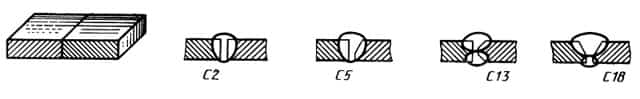

Способы выполнения стыковых соединений

Способы выполнения стыковых соединений

Угловые

Это сварные соединения двух металлических деталей под любым углом.

Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки.

Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

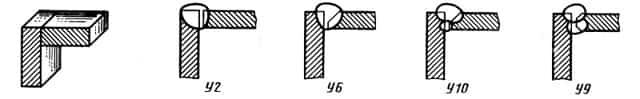

Способы выполнения угловых соединений

Способы выполнения угловых соединений

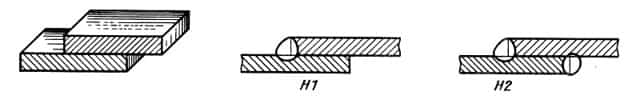

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием.

Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм.

Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Способы выполнения соединений внахлест

Способы выполнения соединений внахлест

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом.

Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций.

Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Способы выполнения тавровых соединений

Способы выполнения тавровых соединений

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр.

К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

Зона термического влияния

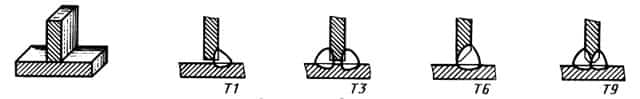

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

Сварные швы по положению в пространстве

Сварные швы по положению в пространстве

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

Классификация сварных швов по конфигурации

Классификация сварных швов по конфигурации

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

Типы сварных швов по степени выпуклости или по внешнему виду

Типы сварных швов по степени выпуклости или по внешнему виду

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

Виды сварных швов по протяженности

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

Как варить тонкий металл электродом

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

Виды сварных швов по направлению действующего усилия

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Таблица разделки металла под сварку

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

§ 66. Сварка цветных металлов [1981 Фоминых В.П., Яковлев А.П. — Ручная дуговая сварка]

Общие сведения. Медь обладает высокой электропроводностью, теплоемкостью, теплопроводностью и коррозионной стойкостью, а также имеет достаточно высокую пластичность. В отожженном состоянии она не чувствительна к низким температурам и сохраняет при них высокие пластические свойства. Благодаря перечисленным свойствам медь и ее сплавы широко применяются в различных областях народного хозяйства.

Основные характеристики меди следующие: температура плавления 1083°С, временное сопротивление ненагартованной меди — 20 Н/м2, относительное удлинение — 50%, а плотность — 8,96 г/см3.

Свариваемость меди в значительной степени зависит от ее чистоты: чем меньше содержится в меди вредных примесей, тем выше ее свариваемость. Лучшей свариваемостью обладает раскисленная медь, содержащая не более 0,01% кислорода. Вредными примесями в меди, снижающими механические свойства и ухудшающими ее свариваемость, являются также сера, свинец и висмут.

Расплавленная медь интенсивно растворяет газы, особенно кислород. При наличии в основном или присадочном металле кислорода он образует с медью закись меди Сu2O.

Закись меди образует с медью (основным металлом) эвтектический сплав, который плавится при температуре 1068°С, т. е. при более низкой температуре, чем чистая медь.

При кристаллизации металла шва эвтектика располагается по границам зерен, а поскольку она является интерметаллоидом, то металлическая связь между зернами меди нарушается — сварное соединение становится хрупким.

Поэтому сваривать медь следует присадочным материалом или электродами, обеспечивающими хорошее раскисление металла сварного шва. Для этого в состав присадочной проволоки или в состав покрытия электродов вводят раскислители: фосфор, кремний, марганец, алюминий и др.

Находящийся в расплавленном металле водород также оказывает отрицательное действие на сварное соединение.

При кристаллизации металла шва водород соединяется с кислородом закиси меди, образуя при этом водяные пары, которые являются причиной водородной болезни.

В момент кристаллизации сварного шва водяной пар стремится выйти на поверхность, образуя при этом большое количество пор и трещин. Этот процесс происходит по следующей реакции Cu2O + Н2 = 2Сu + H2O↑.

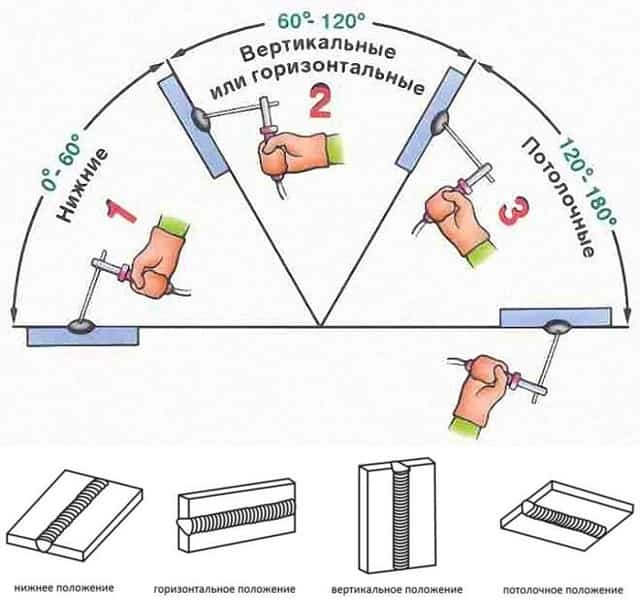

Ручная сварка угольным электродом. Сварку меди угольным или графитовым электродом выполняют постоянным током прямой полярности. Длина дуги должна быть 35 — 40 мм.

Присадочным материалом служат круглые или прямоугольные прутки из меда марки Ml и М2, а также медные прутки с присадкой фосфора, являющегося активным раскислителем.

Чтобы избежать перегрева и интенсивного окисления металла присадочного прутка при расплавлении, сечение последнего должно быть 20 — 25 мм2.

Флюсом при сварке служат плавленая бура или смесь из 95% прокаленной буры и 5% металлического порошкообразного магния. Перед сваркой порошкообразные флюсы наносят на смоченную жидким стеклом поверхность присадочного прутка или свариваемые кромки, которые затем просушивают на воздухе.

Присадочный пруток и кромки свариваемого металла перед нанесением флюса зачищают металлической щеткой или промывают 10%-ным раствором каустической соды. Для обеспечения полного провара металл толщиной более 4 мм должен иметь разделку кромок с углом раскрытия 70-90°. Сварку стыков ведут на графитовой или асбестовой подкладке. После сварки шов проковывают и быстро охлаждают.

Режимы ручной дуговой сварки угольным и графитовым электродами приведены в табл. 37.

Ручная сварка металлическим электродом. Металлическим электродом сваривают изделие из меди, применяемой в виде проката толщиной более 2 мм.

Сварку выполняют постоянным током обратной полярности при общем подогреве изделий до 300 -400°С. Стыковые соединения при толщине металла до 4 мм сваривают без разделки кромок. При толщине металла от 5 до 12 мм применяют V-образную разделку кромок с углом раскрытия шва 60 — 70°.

Электроды «Комсомолец-100» применяют для сварки меди, содержащей не более 0,01% кислорода, и для сварки меди со сталью. Сварку выполняют короткой дугой постоянным током обратной полярности.

Электроды МН-5 применяют для сварки трубопроводов из медно-никелевого сплава МНЖ5-1 между собой, с латунью Л90 и бронзой марки Бр. АМц9-2 с толщиной стенок до 5 мм.

Сварку выполняют короткой дугой постоянным током обратной полярности.

37. Режимы ручной дуговой сварки меди угольным и графитовым

37. Режимы ручной дуговой сварки меди угольным и графитовым

Электроды

предназначены для заварки дефектов в отливках из алюминиевых и алюминиевоникелевых бронз. Сварку выполняют короткой дугой постоянным током обратной полярности.

Ручная аргонодуговая сварка. При ручной сварке меди в защитных газах применяют инертные газы гелий и аргон. Сварку выполняют вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры 350 -400 °С. Присадочным материалом служит проволока из бронзы Бр. КМцЗ-1 и др.

Сварку ведут левым или правым способами. Перед началом сварки дугу возбуждают на графитовой или угольной пластине, а затем переносят на изделие. Зажигать дугу непосредственно на изделии не рекомендуется, так как при этом происходит оплавление и загрязнение вольфрамового электрода. Сварку можно выполнять в нижнем, вертикальном и потолочном положениях.

В среде аргона медь можно сваривать и переменным током, при этом скорость сварки значительно ниже, а внешний вид шва лучше, чем при сварке постоянным током. При сварке переменным током проволокой Бр.

КМц-1 бура для раскисления не требуется, так как расплавленный металл не имеет поверхностной пленки: она удаляется вследствие катодного распыления.

Катодное распыление основано на движении положительных ионов с большой скоростью к катоду и его бомбардировке.

Процесс сварки происходит устойчиво, и сварка возможна во всех пространственных положениях.

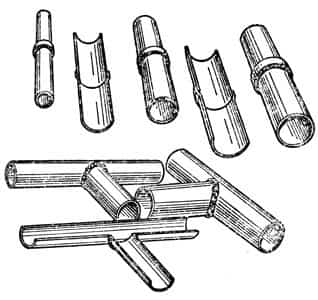

На рис. 93 показаны образцы сварных патрубков диаметром до 80 мм из меди М3С, выполненных аргонодуговой сваркой с применением проволоки Бр. КМц-3-1 и буры.

Рис. 93. Образцы медных труб, соединенных аргонодуговой сваркой

Рис. 93. Образцы медных труб, соединенных аргонодуговой сваркой

Алюминий и его сплавы

Общие сведения.

Алюминий является одним из наиболее распространенных элементов в природе; он обладает малой плотностью, высокой электро- и теплопроводностью, высокой коррозионной стойкостью в окислительных средах и стойкостью против перехода в хрупкое состояние при низких температурах.

Плотность алюминия 2,7 г/см3. Температура плавления 660°С. Алюминий имеет большое сродство к кислороду, поэтому всегда покрыт плотной пленкой окиси алюминия — А12035 температура плавления которой 2050°С.

Тугоплавкая пленка окиси и возможность образования пор и кристаллизационных трещин в металле шва — основные трудности при сварке алюминия.

Пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом, ее удаление при сварке алюминия металлическими электродами достигается воздействием на нее составляющих флюса или покрытия электрода, а при аргонодуговой сварке — в результате катодного распыления. При сварке постоянным током обратной полярности «очищающее» действие тока происходит на протяжении всего периода горения дуги, а при сварке переменным током лишь в те полупериоды, когда изделие является катодом.

Причиной образования пор в сварных швах является водород, который в связи с резким изменением растворимости при переходе алюминия из жидкого состояния в твердое стремится выйти в атмосферу. Кристаллизационные трещины в сварных швах чистого алюминия возникают из-за повышенного содержания кремния и уменьшаются с введением в алюминий добавок железа.

Ручная сварка угольным электродом. Сварку угольным электродом применяют при толщине металла от 1,5 до 20 мм и при заварке дефектов литья из алюминия и его сплавов. Металл толщиной до 2 мм сваривают без разделки кромок и присадочной проволоки. Для предупреждения попадания окисной пленки алюминия в металл шва применяют флюс АФ-4А.

Ручная дуговая сварка металлическим электродом. Для сварки и наплавки деталей и конструкций из чистого алюминия А6, АДО, АД1 и АД применяют электроды 03А-1 и АФ-4аКР. Сварку ведут постоянным током обратной полярности при предварительном подогреве свариваемых листов: при толщине 6-8 мм до 200°С, при толщине 8 — 16 мм до 350-400°С.

Электроды перед сваркой просушивают при температуре 150-200°С в течение 2 ч. Кромки разделывают при толщине металла более 20 мм. Сварку выполняют при зазоре между листами 0,5-1 мм с двух сторон. Для сварки алюминиевомарганцевого сплава типа АМц и устранения дефектных мест в литье сплава АЛ-9 предназначены электроды А-2.

Сварка выполняется при предварительном подогреве до 300-400°С (АМц) и 280 — 300°С (AЛ-9) постоянным током обратной полярности короткой дугой. Для сварки сплавов AЛ-2, АЛ-4, АЛ-5, AЛ-9 и АЛ-11 предназначены электроды ОЗА-2.

Сварку выполняют короткой дугой постоянным токохм обратной полярности при подогреве места сварки до 250-400°С.

Ручная аргонодуговая сварка. Для сварки применяют аргон высшего и 1-го сорта. Сварку выполняют вольфрамовым электродом на переменном токе.

Удаление окисной пленки происходит в момент, когда изделие бывает катодом, т. е. вследствие катодного распыления.

Если стыковые соединения выполняют без разделки кромок (при толщине металла до 4 мм), то ток подбирают по следующей формуле I = 50⋅S, где I — сварочный ток, A; S — толщина металла, мм.

Металлы большой толщины сваривают с разделкой кромок слоями. Ток подбирают из расчета 35-40 А на 1 мм диаметра вольфрамового электрода.

Никель и его сплавы

Общие сведения.

Никель — металл, имеющий температуру плавления 1453°С и плотность 8,9 г/см3 и обладающий достаточно высокой стойкостью против коррозии на воздухе, пластичностью и прочностью, а также жаропрочностью и большим омическим сопротивлением.

Никель в технике используется в чистом виде и в виде различных сплавов. Технически чистый никель — Н0, H1, Н3 и Н4. Сплавы никеля бывают медно-никелевые, нпкель-хромовые (нихромы), иикель-молибденовые, никель-кобальтовые и др.

Основные трудности при сварке никеля возникают из-за склонности металла шва образовывать поры и кристаллизационные трещины.

Причинами образования пор в металле шва при сварке никеля являются большая растворимость газов при высоких температурах, особенно водорода и кислорода и выделение их в момент кристаллизации.

Причиной возникновения кристаллизационных трещин в металле шва является образование легкоплавкой эвтектики Ni — NiS. Для предупреждения образования кристаллизационных трещин в расплавленный металл вводят элементы, связывающие в процессе сварки серу в более тугоплавкие, чем NiS, соединения.

Такими элементами являются марганец и магний, образующие с серой тугоплавкие соединения MnS и MgS. Полезно для этой цели добавить в сварной шов небольшое количество титана. Пленка окиси никеля, имеющая температуру плавления 1650°С, т. е.

выше температуры плавления основного металла, также затрудняет сварку.

Ручная дуговая сварка металлическим электродом. Ручную дуговую сварку металлическим электродом выполняют постоянным током обратной полярности короткой дугой. Для сварки применяют электроды Н37к или «Прогресс-50».

Во время сварки концом электрода делают небольшие поступательно- возвратные движения. При смене электрода или случайных обрывах дуги ее возбуждают, отступая на 5-6 мм от кратера назад (зачистив перед этим шов от шлака).

- Каждый последующий слой шва начинают сваривать после остывания сварного соединения и тщательной очистки предыдущего слоя от шлака и брызг.

- Сварные швы, обращенные к агрессивной среде, выполняют последними, причем их кратеры не должны совпадать с кратерами расположенных нижних слоев.

- Для сварки медно-никелевых сплавов постоянным током обратной полярности применяют электроды МЗОК.

Для сварки литого и кованого никель-молибденового сплава (при содержании молибдена 25 — 30%), работающего в средах соляной и серной кислот, используют электроды ХН-1. Сварку ведут короткой дугой постоянным током обратной полярности.

Ручная аргонодуговая сварка. Никель и его сплавы сваривают не плавящимся вольфрамовым электродом постоянным током прямой полярности. Чтобы предупредить образование пор в металле шва, к аргону добавляют водород. Появление пор в металле шва можно также устранить введением в состав проволоки ниобия, алюминия и кремния, которые связывают газы.

Титан и его сплавы

Титан и его сплавы в настоящее время широко используются в специальных отраслях техники. Температура плавления титана 1680°С, плотность 4,5 г/см3. Титан имеет низкотемпературную a-фазу и высокотемпературную р-фазу.

Титан имеет высокое химическое сродство к кислороду азоту и водороду: интенсивное насыщение его водородом начинается уже при температуре 250°С, кислородом — при 400°С и азотом — при 600°С. С повышением температуры активность титана резко возрастает. Скорость взаимодействия титана с кислородом в 50 раз выше, чем с азотом.

Кислород легко растворяется как в ос-фазе, так и в β-фазе титана и является сильным стабилизатором α-фазы. Азот также легко растворяется как в α-фазе, так и в β-фазе и является сильным стабилизатором α-фазы. Титан является единственным элементом, способным гореть в азоте.

Водород стабилизирует β-фазу титана и образует с титаном твердые растворы и гидрид TiH2.

При охлаждении титана ниже 100-150°С происходит выпадение гидрида (γ-фазы), что является причиной образования холодных трещин при сварке. При медленном охлаждении γ-фаза выделяется в виде тонких пластинок, а при закалке — в виде высоко дисперсных частиц.

Азот и кислород резко повышают прочность титана и снижают его пластичность. Водород в титане влияет главным образом на его склонность к разрушению. Одним из наиболее важных свойств титана является его высокая коррозионная стойкость во многих агрессивных средах. Титан обладает высокой прочностью при нормальной и повышенной температурах.

- Основными трудностями при сварке титана являются:

- высокая его активность по отношению к кислороду, азоту и водороду как в расплавленном, так и в твердом состоянии ;

- высокая склонность к росту зерна β-фазы и перегреву;

- образование хрупкой α-фазы при охлаждении.

Для получения качественного сварного соединения титана в нем ограничивают содержание азота, кислорода, водорода и углерода; с этой целью защищают металл шва и околошовной зоны при сварке инертными газами. Для защиты шва и околошовной зоны от воздуха применяют горелки с козырьком.

Корень шва защищают плотным поджатием кромок свариваемых деталей к медной или стальной подкладке и подачей инертного газа в подкладку, изготовленную из пористого материала. Механические свойства и структуру металла шва и околошовной зоны можно регулировать выбором наиболее рациональных режимов и технологии сварки, а также последующей термической обработкой.

Аргонодуговую сварку титана в инертных газах выполняют в среде аргона высшего и 1-го сорта постоянным током прямой полярности.

При сварке сосудов или труб инертный газ подводят внутрь изделия. Для сварки деталей из титана применяют герметичные камеры, заполненные инертным газом.

Вопросы для самопроверки

- Какими способами можно сваривать медь?

- Как влияют окись и закись меди на ее свариваемость?

- В чем заключаются трудности сварки алюминия, никеля, титана?

- Каковы причины появления пор при сварке меди, алюминия и титана?

Сварка со сталью алюминия, чугуна и меди

Сварка разнородных металлов — возможна!

Сварка разнородных металлов — возможна!

В процессе сварки однородных деталей взаимная диффузия и растворение материалов, а также образование жидких и твердых растворов происходит без каких-либо ограничений и сложностей. Однако совсем иначе дело обстоит со сваркой разнородных металлов. В данном случае приходится сталкиваться с металлургической несовместимостью деталей, которые имеют принципиальные отличия в характеристиках кристаллической решетки, а также разные температуры плавления и показатели теплопроводности. Именно поэтому прежде чем начнется работа и осуществится, например, сварка алюминия со сталью, необходимо рассмотреть совместимость используемых металлов и учесть трудности, которые могут возникнуть в процессе их соединения.

Практически невозможно сварить металлы, неспособные взаимно раствориться между собой в расплавленном состоянии: железо и свинец, железо и магний, свинец и алюминий.

Эти пары в жидком состоянии практически не смешиваются и создают слои, которые при дальнейшем затвердевании могут быть без особого труда отделены друг от друга. Что касается легко поддающихся сварке разнородных металлов, то их количество довольно ограничено.

К ним можно отнести титан и железо, медь и железо, титан и ванадий, алюминий и серебро.

На данный момент самыми востребованными являются конструкции, получаемые путем сплава стали с алюминием, чугуном или медью. Сварка этих металлов широко используется в авиационном строении, радиоэлектронике, производстве бытовых приборов.

Оптимальные свойства некоторых конструкций возможны только благодаря применению деталей из комбинированных материалов, ведь именно в этом случае изделие будет совмещать в себе преимущества сразу двух металлов.

Однако приступая к работе с разнородными металлами, важно учитывать особенности их взаимодействия.

Процесс соединения алюминия со сталью

Сварка алюминия и стали сопряжена с серьезными трудностями, которые возникают в связи с большой разницей температур плавления металлов и различиями в уровне их теплопроводности.

На практике это выражается в том, что алюминий становится жидким еще до того, как сталь успевает прогреться, кроме того, шов получается недостаточно прочным.

Чтобы соединить металлы с такими разными характеристиками и получить приемлемый результат, нередко используется диффузная, ультразвуковая, а также контактная с оплавлением и холодная сварка металла.

Покрытия для улучшения свариваемости

Проблемы, которые возникают при сварке плавлением алюминия и стали, вполне удачно решаются с помощью применения специальных покрытий. На сталь гальваническим или горячим погружением наносится металл, который обладает хорошей совместимостью со сталью.

Чаще всего для этих целей используется слой цинка, который улучшает растекание алюминия.

Кроме того, для сварки алюминия и стали применяется переходная вставка из тех же материалов, которая получается с помощью другого метода соединения, например, путем холодной ковки.

Теплофизические свойства материалов значительно затрудняют процесс сварки, при этом даже использование специальных покрытий и вставок не решает всех возможных проблем. Дело в том, что при соединении разнородных металлов на стыке могут образовываться интерметаллиды, которые отличаются чрезмерной хрупкостью.

Чтобы избежать ненужных проблем, необходимо выбрать правильный режим сварки, который позволит избежать перегрева поверхности металлов.

Если процесс произведен с учетом всех особенностей алюминия и стали, в результате проведенных сварочных работ появится надежное и долговечное соединение, которое, однако, лучше не использовать для конструкций, часто подвергающихся механическому воздействию.

Свариваемость чугуна и стали

Несмотря на то, что чугун и сталь обладают схожестью химического состава, процесс сварки этих металлов также характеризуется определенными трудностями. Дело в том, что чугун содержит большое количество углерода, а потому достаточно плохо поддается плавлению.

Чтобы сварить эти разнородные материалы, используются специальные электроды. Для получения надежного и прочного шва перед обработкой детали следует тщательно зачистить, особенно это касается заготовки из чугуна, который легко впитывает различные технические жидкости.

Подогрев изделия в процессе работы

Чтобы соединить чугун и сталь, как правило, используется сварочный ток обратной полярности. Однако обратите внимание, что в случае применения аппаратов с высоким током холостого хода, необходимо использовать переменный ток.

В процессе работы детали необходимо прогреть до 600 градусов по Цельсию. Такая температура позволит избежать чрезмерного расширения металла, которое нередко приводит к необратимой деформации материала.

В результате сварочных работ, проведенных по описанной технологии, прочный герметичный шов образуется всего за один проход.

В случае, если подогрев заготовок невозможен, сварка чугуна со сталью производится несколько иначе.

Когда необходимо соединить слишком большие детали или металл имеет легкоплавкие вкрапления, процесс сварки осуществляется с помощью коротких валиков, каждый из которых необходимо охлаждать перед использованием следующего.

Стоит отметить, что данный метод сварки не обеспечивает должную прочность шва, поэтому для соединения чугуна и стали более предпочтителен метод, предусматривающий предварительный подогрев деталей.

Свариваемость меди со сталью

Определенные трудности в процессе соединения данных металлов возникают в связи с различием в уровне их теплопроводности, а также из-за низкой температуры плавления меди.

Именно поэтому прежде чем приступать к процессу, следует учесть все особенности материалов и подобрать наиболее оптимальный способ сварки.

Только в этом случае можно получить качественное соединение, которое будет обладать всеми необходимыми характеристиками.

Применение защитных газов

На самом деле медь и все ее сплавы довольно неплохо сваривается со сталью. Пожалуй, самым высоким качеством обладает соединение, которое производится путем аргонодуговой сварки.

С ее помощью образуется шов, который характеризуется хорошей герметичностью и прочностью. Аргонодуговая сварка производится с применением вольфрамовых электродов либо плазменной струи и специальной присадочной проволоки.

Обратите внимание, что в процессе работы дугу следует немного смещать к меди, что поможет предотвратить перегрев стали.

Сварка меди и стали также может быть произведена с помощью флюсов в среде защитных газов. В этом случае используют плавящиеся либо неплавящиеся электроды и проволоку.

При наплавлении меди на сталь вполне эффективен дуговой метод сварки керамических флюсов, который позволяет добиться требуемой износостойкости и твердости материала.

Данный вид работы предполагает использование плоских электродов.

Мангал из металла — это занятие, которое по силам каждому сварщику. Как сделать его своими руками, читайте в этой статье.

Как правильно варить высокопрочные стали? Узнайте об этом по https://elsvarkin.ru/texnologiya/vysokoprochnye-stali-i-osobennosti-ix-svarki/ ссылке.

Металл шва | это… что такое металл шва?

- металл шва — Сплав, образованный расилачлснным основным и наплавленным металлами или только переплавленным основным металлом [ГОСТ 2601 84] Тематики сварка, резка, пайка EN weld metal DE SchweißeSchweißgut FR métal de la souduremétal de soudure … Справочник технического переводчика

- Металл шва — – сплав, образованный расилачлснным основным и наплавленным металлами или только переплавленным основным металлом. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

- Металл шва — 121. Металл шва Сплав, образованный расилачлснным основным и наплавленным металлами или только переплавленным основным металлом Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

- металл шва (МШ) — 3.4.1 металл шва (МШ): Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Источник: ГОСТ Р 5 … Словарь-справочник терминов нормативно-технической документации

- основной металл шва — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN parent metal … Справочник технического переводчика

- металл сварного шва — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN weld metal … Справочник технического переводчика

- металл, образующий усиление шва (св.) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN reinforcing metal … Справочник технического переводчика

- коэффициент уширения углового шва — Относительное увеличение ширины закаточного шва в зоне углового шва по отношению к ширине шва в остальной части: где U коэффициент уширения углового шва; L ширина закаточного шва по его контуру; кроме углового шва; Ly ширина закаточного шва в… … Справочник технического переводчика

- толщина закаточного шва — Размер в поперечном сечении закаточного шва, определяемый как расстояние от борта крышки до наиболее удаленной точки основания ее крючка. T толщина закаточного шва; L ширина закаточного шва; C1 глубина посадки; B1 ширина крючка корпуса; B2 ширина … Справочник технического переводчика

- ширина закаточного шва — Размер в поперечном сечении зачаточного шва, определяемый как расстояние от его вершины до наиболее удаленной точки дуги крючка крышки вдоль образующей стенки. T толщина закаточного шва; L ширина закаточного шва; C1 глубина посадки; B1 ширина… … Справочник технического переводчика

Сварочная терминология

Металлическую конструкцию, изготовленную с помощью сварки из отдельных деталей, называют сварной, а часть такой конструкции – сварным узлом. ГОСТ 2601–84 устанавливает ряд терминов и определений для сварных соединений и швов.

Основной металл – это металл подвергающихся сварке соединяемых частей.

Сварным соединением называют неразъемное соединение, выполненное сваркой. Оно включает в себя сварной шов, прилегающую к нему зону основного металла (ЗТВ), в которой в результате теплового воздействия сварки произошли структурные и другие изменения, и примыкающие к ней участки основного металла.

Наплавкой называется нанесение посредством сварки плавлением слоя металла на поверхность изделия.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны.

Сварочная ванна – это часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии. Углубление, образующееся в шве по окончании процесса сварки, называют кратером.

Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным.

Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом, называют металлом шва.

Слой сварного шва – это часть металла шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик представляет собой металл шва, наплавленный или переплавленный за один проход.

Под проходом понимают однократное перемещение в одном направлении источника тепла при сварке и (или) наплавке. Часть сварного шва, наиболее удаленную от его лицевой поверхности, называют корнем.

Шов, выполняемый предварительно для предотвращения прожогов при многопроходной сварке или наплавленный в корень шва для обеспечения гарантированного проплавления, называют подварочным.

По условиям работы швы бывают рабочие, воспринимающие внешние нагрузки, и связующие (соединительные), предназначенные только для крепления частей изделия и не рассчитанные на восприятие внешних нагрузок. Кроме того, технологию выполнения сварных швов описывает целый ряд характеристик.

Так, по характеру выполнения сварные швы могут быть одно– и двусторонними, а по числу слоев – одно– и многослойными, а также многопроходными. В зависимости от расположения швов в конструкции сварку выполняют в разных положениях: нижнем, горизонтальном, вертикальном и потолочном.

Сварные швы также подразделяются по положению в пространстве: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные. По протяженности различают швы непрерывные и прерывистые.

А по отношению к направлению действующего усилия швы подразделяют на продольные, поперечные, комбинированные и косые.

Различают сварные швы и в зависимости от типа сварных соединений, которые бывают стыковыми, угловыми, торцовыми, тавровыми и нахлесточными. Однако в этом случае определены только два вида сварных швов: стыковые и угловые. Эти и все вышеперечисленные параметры будут в дальнейшем рассмотрены подробно.