- Методические указания к лабораторному практикуму по курсу «Материаловедение»

- Лабораторная работа №1.

- МАКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

- ЦЕЛЬ РАБОТЫ: изучение методических основ и приемов макроструктурного анализа металлов.

- ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ

Макроструктура — строение металлов и сплавов, выявляемое невооруженным глазом или лупой (´30) на шлифованных и/или протравленных образцах.

Макроструктурный метод позволяет, что важно, одновременно анализировать всю поверхность изучаемого объекта или значительную ее часть.

Макроструктуру можно наблюдать на поверхности детали, в изломах, а также на специально подготовленной поверхности образца — макрошлифе, который получают путем шлифования и травления различными реактивами.

В результате избирательного растворения металла на поверхности макрошлифа выявляется структура, по которой судят о строении и «поведении» металла в процессе обработки и его качестве. Состав реактивов для травления зависит от природы металла и определяемых целью исследования задач.

Например, для выявления структуры слитков и проката из стали различных марок применяют раствор соляной, серной кислот и воды в соотношении 1:2:3 при температуре 95-100ОС. При этом травление проводят в течение 1,5-2 ч погружением макрошлифов в раствор. С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

ПРАКТИКА МАКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ

Макроструктура отливок (слитков)

Впервые описание процессов кристаллизации из жидкого состояния на основе макроструктурного анализа дал Д.К.Чернов в 1878 г. Для изучения строения слитка делают продольный и поперечный разрезы, шлифуют и протравливают. При исследовании макрошлифа слитка можно выявить зоны кристаллизации, ликвацию, усадочные раковины, рыхлость, газовые пузыри.

| Рис.1. Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 — рыхлость, поры | Неравномерное растворение поверхности металла приводит к появлению макрорельефа, который отражает развитие процесса кристаллизации слитка. Наиболее часто можно наблюдать три основные зоны кристаллизации (рис.2.1): 1 — наружная зона мелких кристаллитов, образующаяся в первые моменты кристаллизации при высокой скорости охлаждения за счет соприкосновения жидкого металла с изложницей; 2 — зона длинных столбчатых кристаллитов (зона транскристаллизации), формирующаяся в результате интенсивного направленного отвода тепла — перпендикулярно стенкам изложницы; 3 — зона равноосных различно ориентированных кристаллитов, образующаяся в центральной части слитка при наименьшей степени переохлаждения и отсутствии интенсивного направленного отвода тепла. |

Форма кристаллитов зависит от условий их роста: интенсивности и направления отвода тепла, температуры жидкого металла, а также от наличия примесей, способных быть центрами кристаллизации. Рост кристаллов происходит по дендритной (древовидной) схеме. Д.К.

Чернов показал, что с наибольшей скоростью растет ось первого порядка; перпендикулярно к ней, но с меньшей скоростью, — ось второго порядка и т.д. Наибольшая скорость роста осей дендритов происходит по кристаллографическим плоскостям и направлениям решетки с наибольшей плотностью упаковки атомов.

Дендриты растут до соприкосновения друг с другом, после чего кристаллизуются межосные пространства и дендриты превращаются в полновесные кристаллиты, имеющие неправильную внешнюю огранку (их называют кристаллитами, или зернами). В межосных объемах и на границах кристаллов скапливаются примеси, а также образуются поры из-за усадки.

Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

После кристаллизации металл занимает меньший объем, чем жидкий. Уменьшение объема при переходе металла из жидкого состояния в твердое называется усадкой, в результате усадки внутри слитка образуются усадочные раковины, рыхлость, поры.

Усадочные раковины образуются в том месте, где металл кристаллизуется в последнюю очередь. Размер, форма и расположение усадочных раковин зависит от формы слитка, степени раскисления металла и других факторов.

В слитке, уширенном к верху, усадочная раковина получается широкой и неглубокой, а в уширенном к низу — глубокой и узкой.

Усадочная рыхлость и поры располагаются обычно под усадочной раковиной, а в тех местах, где сходятся оси дендритов, растущих навстречу друг другу или под углом, образуются межкристаллические пустоты.

Газовые пузыри возникают при кристаллизации в результате выделения газов из расплавленного металла. Их количество зависит от соотношения между скоростями кристаллизации и выделения газа. Газовые пузыри образуются за счет выделения растворенных в металле газов и по форме представляют небольшие сфероидальные или эллипсоидальные полости.

Если пузыри расположены внутри слитка и стенки их не окислены, то при ковке или прокатке они завариваются. Если газовые пузыри расположены вблизи поверхности или выходят наружу, то стенки их оказываются окисленными и они не завариваются.

Такие пузыри представляют неисправимый порок слитка, так как приводят к образованию трещин и пленок, располагающихся на поверхности и внутри поковок или прокатанного металла.

Ликвацией называется неравномерность слитка по химическому составу. Различают следующие виды ликвации: внутрикристаллитную (дендритную), зональную и по удельному весу.

1. Внутрикристаллитная или дендритная ликвация — неравномерность по составу в пределах одного дендрита. Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки.

Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация — неравномерность по составу на границе между дендритами.

Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

2. Зональная ликвация — неравномерность по составу между отдельными зонами кристаллизации слитка. Вначале образуются кристаллы относительно чистые от примесей. Они вытесняют в центральную часть слитка наиболее легкоплавкую жидкую фазу, богатую примесями серы, фосфора и легирующими элементами. Центральная часть слитка, кристаллизующаяся последней, содержит повышенное количество примесей.

В железоуглеродистых сплавах сильно ликвируют сера и фосфор. Сера, образуя сульфид FeS, входит в состав легкоплавкой эвтектики, плавящейся при 985ОС.

Зональную ликвацию сульфидных включений можно выявить, если сделать сернистый отпечаток на фотобумаге по методу Баумана.

Для этого засвеченную фотобумагу смачивают 5%-ным раствором H2SО4, слегка подсушивают и прижимают к ней исследуемый образец шлифованной поверхностью, выдерживая в течение 2-3 минут, затем фотобумагу снимают, промывают в воде, закрепляют в 10%-ном растворе гипосульфита в течение 5-12 минут и снова промывают в воде.

Сущность метода состоит в том, что на тех участках поверхности металла, в которых имеются скопления сернистых соединений FeS и MnS, при взаимодействии с серной кислотой выделяется сероводород, который соединяется с бромистым серебром фотобумаги и образует сернистое серебро темного цвета:

FeS+H2SO4=FeSO4+H2S;

H2S+2AgBr=Ag2S+2HBr.

Образующиеся на фотобумаге темные участки указывают на характер и форму распределения включений сульфидов в железоуглеродистом сплаве (рис.2).

| Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка | Рис.3. Схема макроструктуры слитка сплава системы Pb-Zn с ликвацией по удельному весу |

3. Ликвация по удельному весу наблюдается в том случае, когда компоненты, составляющие сплав, и образующиеся фазы имеют большую разницу в удельных весах, например, в сплавах Pb-Zn, Cu-Pb. Фаза с большим удельным весом оседает на дно, а более легкая всплывает на поверхность (рис.3). Для устранения ликвации по удельному весу сплав должен быть тщательно перемешан и быстро закристаллизован.

Макроструктура горячедеформированных металлов

В процессе горячей обработки слитка давлением (прокатка, ковка) меняется его макроструктура: дендриты и пластичные включения (сульфиды, силикаты) вытягиваются в направлении течения металла. Вытянутые дендритные оси и междендритные участки объема образуют совокупность параллельных волокон. Образованные таким образом волокна ясно видны на протравленном макрошлифе (рис.4).

| а) | б) |

Рис.4. Схема макроструктуры поковок коленчатого вала с правильным (а) и неправильным (б) расположением волокон в стали

Механические свойства горячедеформированного металла, особенно ударная вязкость, различны в разных направлениях. Если нагружение деталей производится вдоль волокон, то ударная вязкость резко снижается. Обычно стремятся получить такое расположение волокон, чтобы волокна следовали конфигурации изделия и не пересекались.

2.2.3. Макроструктура детали после местной закалки.

Часто одна и та же деталь должна иметь различную структуру и свойства по сечению, например, поверхностный слой толщиной 2-4 мм Должен быть закален для получения высокой твердости и прочности, а сердцевина — остаться мягкой. Такая закалка называется местной.

С помощью макроструктурного анализа можно определить глубину закаленного слоя.

Для этого достаточно отшлифовать поверхность разреза детали и протравить 10%-ным раствором азотной кислоты в воде до проявления закаленной зоны, которая окрашивается в более темный цвет (рис.5).

| Рис.5.Схема макроструктуры детали после местной закалки | Это связано с наличием в зоне закалки более дисперсной структуры и, как следствие, — с большей поверхностью границ фаз. |

Макроструктура изломов

Металлы имеют зернистое строение, которое хорошо видно в изломах. По виду излома можно определить характер разрушения, в чугунах — вид чугуна, в термически обработанных сталях — приблизительно температуру нагрева при термической обработке, глубину закаленного и цементированного слоя и др.

- Волокнистый излом соответствует вязкому разрушению, а кристаллический излом — хрупкому разрушению.

- Белый чугун имеет светло-серебристый хрупкий излом, обусловленный наличием в структуре большого количества карбида железа — цементита; серый чугун — мелкокристаллический излом серого цвета; ковкий чугун с ферритной металлической основой — мелкокристаллический черный бархатный излом, а ковкий чугун с основой пластинчатого перлита — среднекристаллический блестящий излом; литейный доменный чугун — мелкокристаллический светлый излом.

- Инструментальная сталь У10, закаленная от оптимальной температуры 760-780ОС, имеет очень мелкокристаллический матовый фарфоровидный излом.

Перегретая сталь, закаленная от температур 950ОС и выше, обладает крупнокристаллическим изломом. Перегрев — исправимый брак, заключающийся в росте зерен, которые можно измельчить правильной повторной термической обработкой.

Пережженная сталь имеет грубокристаллический излом темного цвета. При нагреве до температур начала плавления (1400ОС) границы зерен окисляются на всю глубину детали. Наличие на поверхности излома цветов побежалости или окалины свидетельствует о неисправимом браке — пережоге.

Многие детали, от которых требуется иметь высокую твердость только поверхностного слоя и вязкую незакаленную сердцевину, подвергаются поверхностной закалке. Глубину закаленного слоя можно определить по излому. Закаленный слой имеет фарфоровидный матовый излом, а сердцевина — кристаллический излом более светлого цвета (например, такой вид излома характерен для напильника)

Лабораторная работа 1. Макроанализ металлов и сплавов

Цель работы – изучить основные приемы макроскопического исследования металлов и сплавов. Научиться выявлять с помощью метода фотоотпечатка ликвацию вредных примесей в стали, а также способ производства стальных изделий.

Материаловедение – наука, изучающая строение и свойства материалов и устанавливающая связь между их составом, строением и свойствами.

Для изучения строения и свойств металлов и сплавов необходимо овладеть методами исследования их структуры и свойств. Поэтому первые четыре лабораторные работы посвящены изучению именно этих методов, в целях приобретения практических навыков в исследовании строения и свойств металлов и сплавов.

Макроскопический анализ (макроанализ) – это изучение строения металлов и сплавов невооруженным глазом или с помощью небольших увеличений (до 30х).

Макроанализ позволяет:

1) судить о качестве металла путем внешнего осмотра изделия с целью установить на его поверхности различные несплошности (трещины, литейные поры, усадочные раковины и т.д.);

2) выявить особенности строения металла в слитке после его затвердевания;

3) установить способ производства изделия на машиностроительном предприятии, т.е. выявить процесс формообразования этого изделия (обработка давлением, сварка, резание).

Макроанализ наиболее простой и доступный метод исследования, т. к. для его проведения не требуется специального оборудования. Вместе с тем, этот метод достаточно информативен, т.к. позволяет наблюдать одновременно большую поверхность заготовки (детали).

Макростроение можно изучать не только непосредственно на поверхности металла, но и в изломе заготовки (детали), а также после предварительной подготовки исследуемой поверхности, заключающейся в её шлифовании и травлении специальными реактивами. Шлифованный и протравленный образец называют макрошлифом.

Таким образом, в макроанализе можно выделить три основных приема изучения строения металлов и сплавов: осмотр поверхности, анализ изломов и изучение макрошлифов.

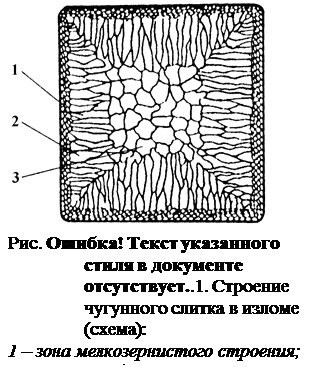

В качестве примера проведем макроанализ излома чугунного слитка.

При рассмотрении излома можно выделить три характерные зоны его строения, схематично показанные на рис.1.1.

Неоднородное строение слитка объясняется неодинаковой скоростью его охлаждения по сечению в процессе затвердевания. При заливке чугуна в форму те объемы жидкой фазы, которые соприкасаются с холодными стенками литейной формы, остывают наиболее быстро.

В ходе дальнейшей кристаллизации слитка отвод тепла осуществляется по направлению от центра слитка к его периферии, а значит, в этом направлении будет обеспечена наибольшая скорость роста образующихся центров кристаллизации. Таким образом, возникают зерна вытянутой формы (зона 2).

Последние объемы жидкой фазы, отделенные от стенок литейной формы твердой чугунной коркой (~1см), остывают более медленно и равномерно. В соответствии с законом Таммана в этих объемах жидкой фазы за единицу времени образуется небольшое число центров кристаллизации, которые медленно растут и зерно получается крупным (зона 3).

Как известно, размер зерен сильно влияет на прочность металлов и сплавов. Чем мельче зерно, тем выше прочность и пластичность сплавов. Поэтому в нашем случае, когда основная часть слитка состоит из крупных зерен, чугун будет иметь невысокую прочность.

- Таким образом, макроанализ излома чугунного слитка позволил нам сделать качественный вывод о его прочности, не прибегая к более трудоемким методам механических испытаний.

- Кроме того, при изучении макрошлифов слитков можно выявить некоторые литейные дефекты, заключающиеся в нарушении сплошности отливки (усадочные раковины, пористость, подкорковые пузыри), которые значительно ухудшают прочностные свойства сплава.

- Анализ макрошлифов позволяет установить особенности строения металла или сплава в результате его предшествующей обработки, наличие различных дефектов, а также величину ликвации вредных примесей в сплаве.

- Ликвация это неоднородность (неодинаковость) химического состава в заданном объеме сплава.

Так, например, в стали всегда присутствуют в некотором количестве вредные примеси и, прежде всего, сера и фосфор, попадающие в сталь при её выплавке из руды. Взаимодействуя с железом (основным компонентом стали) сера образует сульфид железа (FeS) – хрупкое и непрочное химическое соединение.

- При кристаллизации стального расплава сульфид железа образует эвтектику, которая выделяясь по границам зерен значительно ухудшает механические свойства стали: прочность и пластичность.

- По этой причине сера в стали является вредной примесью, и её процентное содержание жестко регламентируется стандартом. В зависимости от этого стали делятся по качеству на три группы:

- ¾ стали обыкновенного качества (содержание серы и фосфора должно быть не более 0,05% каждого элемента);

- ¾ качественные стали (содержание серы и фосфора должно быть не более 0,04% каждого элемента);

- ¾ стали повышенного качества (содержание серы и фосфора должно быть не более 0,03% каждого элемента).

- Однако даже в качественных сталях, в которых содержание серы не превосходит 0,04%, возможно образование локальных и достаточно крупных её скоплений в виде сульфида железа, что значительно ухудшает её механические свойства.

- Таким образом, важно знать не только о количественном содержании серы в стали, но и о том, каков характер её пространственного распределения по сечению заготовки или какова величина ликвации серы в стали.

- Концентрацию серы в стали определяют химическим анализом, а величину ликвации – макроанализом.

- Для определения величины ликвации серы в стали широко используют метод фотоотпечатка.

Лабораторная_работа на тему Макроструктура металла и сплавов

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

- Лабораторная работа №1

- Тема: Макроструктурный метод исследования

- Цель: Научиться исследовать дефекты и структуру сталей макроструктурным методом.

- Ход работы.

- Приготовление макрошлифов.

- Для приготовления макрошлифов необходимо:

- Взять образец заготовки;

- Обработать ее на токарном станке;

- Отшлифовать ее наждачной бумагой;

- Обезжирить заготовку спиртом для удаления остатков абразива, металлической пыли и масла;

- Затем производим травление заготовки.

- После чего мы ясно наблюдаем структуру металла и его дефекты, которые могут привести тот или иной агрегат к быстрому износу.

А. Штампованный крюк. В. Кованный крюк.

Строение и дефекты стального слитка

Слитки формируются при затвердевании расплавов в изложницах, заданной формы и размера, и предназначена для последующей обработки давлением.

При травлении продольного и поперечного сечения слитка выявляется расположение и размеры кристаллов дендритов в центре и на периферии. Наблюдается также различная травимость макрошлифов по сечению, что указывает на хим. неоднородность слитка. Степень неоднородности зависит от способа пр-ва сталей, размеров слитка, химического состава, способа и температуры разливки, скорости охлаждения.

Различают по структуре слитки, спокойной стали – раскисленные (Al, Si и др.), кипящие стали, полуспокойные стали.

- Строение и дефекты слитка спокойной стали

- Выявляем 3 кристаллических зоны.

- Расположенная у поверхности слитка представляет собой тонкий слой металла состоящий из мелких неориентированных кристаллов, образующихся в условиях большего переохлаждения.

Состоит из крупных вогнутых от поверхности к центру дендритов – называется зоной столбчатых кристаллов или зоной транскристаллизации. Размер 2 зоны тем больше чем больше скорость охлаждения, зависит от высоты слитка и поперечного сечения.

- Открытая усадочная раковина

- Зона крупных неориентированных кристаллов, которая образуется в центральной части слитка при условии малой скорости охлаждения.

- Быстроохлажденный слиток.

Асимметричная усадочная раковина.

Закрытая усадочная раковина

- Усадочные раковины по форме и расположению бывают открытые симметричные, в случае если слиток охлаждается равномерно с боковых сторон и при утеплении сверху.

- Закрытые симметричные — если слиток охлаждается без утепления сверху, в этом случае усадочная раковина перекрывается мостиком.

- Асимметричные – если скорость охлаждения с одной стороны больше чем с других.

- Удлиненная при большей разнице размеров, по высоте и ширине сечения усадочной раковины.

- Удлиненная усадочная раковина.

Химическая неоднородность слитка (ликвация, сегрегация)

Зональная ликвация – неравномерность химического состава по объему слитка и дендритную ликвацию, т.е. неравномерность химического состава в пределах одного кристалла дендрита. Длительное пребывание закристаллизовавшегося сплава при высоких температурах облегчает выравнивание состава, т.е. уменьшает химическую неоднородность дендритов.

Зональная ликвация наблюдается в объеме слитка. Застывающая в первую очередь поверхностная зона является наиболее чистой от примесей частью слитка, которая застывает последней. В поперечном сечении слитка спокойной стали могут наблюдаться концентрические слои обогащенного примесями металла в слитках квадратного сечения – это так называемые ликвационные квадраты.

Строение и дефекты слитка кипящей стали

Слитки кипящей стали, отличаются структурной и химической неоднородностью.

К основным дефектам кипящей стали, относятся: рыхлость в головной части, что влечет за собой большую обрезь с головного конца раскатанной полосы из-за возможности расслоения металла.

Близкое расположение к поверхности слитка сотовых пузырей, большая неоднородность, что приводит к 18-20% несоответствия по составу в сечении заготовки по фосфору, сере, углероду – установленному к данной марке стали.

- Лабораторная работа №2

- Тема: Выявление распределения серы в стали (травление по Бауману)

- Цель: Научиться выявлять распределение серы в стали.

- Ход работы.

- Для выявления распределения сернистых включений стали, используют метод снятия отпечатка по Бауману.

Методика получения отпечатка заключается в том, что после шлифования на наждачной бумаге, следует обезжиривание его, для чего прошлифованный образец протирают спиртом или содовым раствором для удаления следов абразивного материала, металлических частиц, следов масла, а затем идет снятие отпечатка. Для этого фотографическую бромосеребряную бумагу на свету смачивают в 5% растворе H2SO4, потом снимают с нее избыток раствора, слегка просушивая между двумя листами фильтрованной бумаги. После этого на подготовленную поверхность образца накладывают фотобумагу эмульсионным слоем вниз и, не смещая фотобумагу, слегка приглаживают ее резиновым валиком для удаления образующихся между бумагой и образцом пузырьков газа, т.к эти пузырьки могут отделить бумагу от металла и реакция в этом месте не пойдет.

- На тех участках поверхности металла, где имеются сернистые соединения, происходит реакция с H2SO4, оставшейся на фотобумаге.

- FeS(MnS) +H2SO4=FeSO4(MnSO4) +H2S

- Затем

- H2S+2AgBr=Ag2S¯+2HBr где Ag2S¯ — коричневый осадок.

- Сернистый отпечаток крюка

- Этот осадок и оседает на фотобумагу.

- Изучение структуры в чугунных отливках с отбеленной поверхностью

- Отбеленная чугунная отливка состоит из 3 зон:

Поверхностная зона – соприкасающаяся с кокилем, имеет структуру белого чугуна, обладающего твердостью и высоким сопротивлением к истиранию. Это так называемая зона отбела.

- Переходная зона — имеет структуру половинчатого чугуна, состоящего из участков белого и серого чугуна, относительного качества этих участков изменяются при удалении от поверхности отливки.

- Внутренняя зона, – закристаллизовавшаяся при медленном охлаждении, имеет структуру белого чугуна.

- Макроструктура отбеленной чугунной отливки.

- Прочность отбеленной отливки определяется соотношением размеров всех зон.

- Лабораторная работа №3

- Тема: микроструктурный метод исследования.

- Цель: приготовление микрошлифов.

- Ход работы.

- Приготовление микрошлифов

Микроструктурный анализ является одним из основных методов исследования металлов и сплавов, а так же контроля их качества. Микроструктура обычно изучается на специально приготовленных поверхностях образцах, называемых микрошлифами.

Схема отражения световых лучей от поверхности шлифа, представлена на рисунке, из которого следует, что плоская поверхность дает четкую картину отражения.

- А) шлифованная поверхность.

- Б) полированная поверхность.

- Вырезка образца производится пилой, фрезой, резцом.

- Твердые материалы;

- абразивным кругом, но чтобы образец не перегрелся.

- Затачивают на абразивном круге, не допуская его перегрева, опуская в воду.

- Шлифуют на шлифовальной бумаге, грубой, а затем мелкой.

- Полируют на бумаге с алмазной пастой или пастой гоя, а затем на сукне с водой.

Травят. Реактивы для травления выбирают в соответствии от состава.

Структуры сплава.

- Однофазная структура после травления.

- Изучение металлографического микроскопа

- Металлографический микроскоп позволяет рассматривать непрозрачные тела в отраженном свете.

- Он состоит:

- оптическая система

- осветительная система с фотографической аппаратурой

- механическая система.

- Оптика включает:

- объектив

- окуляр

- ряд вспомогательных оптических элементов:

- зеркала

- призмы.

- Основные характеристики металлографического микроскопа.

- Рабочее увеличение равно произведению увеличений объектива и окуляра:

Существуют увеличения окуляра, указанные на корпусе: 10х, 9х, 90х.

Механическая система микроскопа и визуальное наблюдение микроструктуры.

Имеет штатив, тубус, предметный столик. Шлиф устанавливается на предметный столик. В центре устанавливаются сменные подкладки с отверстием разного диаметра. Для четкого изображения наводят фокус, микрометрический винт.

- Лабораторная работа №4.

- Тема: изучение микроструктуры некоторых цветных металлов и сплавов.

- Цель: — изучить и описать состав, свойства и область применения латуни, бронзы, дюралюминия, силумина, баббита.

- Зарисовать микроструктуры бронзы, марки БР010, латуни, марки Л68, силумина, марки АЛ2 модифицированного (1) и не модифицированного (2), баббита, марки Б83, дюралюминия, марки Д1.

- Ход работы.

| №пп | Наименование сплава | Марка сплава | Химический состав сплава | Шифр образца |

| 1 | Латунь | Л68 | Zn-32%, Cu-основа | 11-7 |

| 2 | Бронза | БР010 | Sn-10%, Cu-основа | 11-4 |

| 3 | Дюралюминий | Д1 | Cu-4.5%, Mg-0.7%,Si-0.5%, Mn-0.6%, Fe-0.4%, Al-основа | 11-10 |

| 4 | Силумин 1 | АЛ2 | Si-12.5%,Cu-0.8%, Al-основа | 11-12 |

| 5 | Силумин 2 | АЛ2 | ——- // ——- // ——— | 11-13 |

| 6 | Баббит | Б83 | Sb-11%, Cu-6%, Sn-основа | 11-15 |

В современной технике цветные металлы и сплавы на их основе находят широкое применение благодаря ряду ценных качеств, которыми они обладают.

Латунь.

Различают латуни двойные и многокомплектные, которые кроме цинка и меди содержат и другие элементы. Латунь самый распространенный из всех цветных сплавов. Прочность латуни повышается с повышением содержания цинка (бывают однофазные и двухфазные). Применяется в машиностроении.

Латунь марка Л68. Химический состав: Zn-32%, Cu-основа. Прокатная листовая, после обжога при температуре 600°С. Ярко выражено двойникование. Травление раствором двойной соли хлоридной меди и аммония в аммиаке. Увеличение 150х.

Бронза.

Бронза марки БР010. Содержание олова 10%, меди 90%. Литой образец. Дендритное образование в структуре твердого раствора. Травление раствором двойной соли хлоридной меди и аммония в аммиаке. Увеличение 150х.

Сложные сплавы на основе меди, содержит олово, алюминий и некоторые другие металлы. Бронзу широко применяют как литейный материал для отливок фасонных деталей, иногда хорошо отожженная бронза подвергается обработке давлением.

Дюралюминий.

Такие сплавы широко применяют как конструкционные материалы в авиационной промышленности, автомобилестроении и др. Термическая обработка дюралюминия заключается в закалке и старении (искусственном или естественном). Естественное старение дюралюминия происходит при обычной температуре, а искусственное при нагреве.

Дюралюминий марки Д1. Химический состав: Cu-4.5%, Mg-0.7%, Si-0.5%, Mn-0.6%,Fe-0.4%, Al-основа. Прокатный лист после отжига при температуре 420°С. Видимая структура твердого раствора и кристаллы CuAl2 по их границам. Травление раствором фтористой кислоты. Увеличение 150х.

- Силумины.

- Эти сплавы обладают высокими литейными качествами, малой усадкой и пористостью, хорошей жидко текучестью и заполнению форм, вместе с тем имеют сравнительно высокие твердость и прочность.

- Не модифицированные силумины – низкие механические свойства и пониженные литейные, и коррозионные свойства.

Литейный кремне алюминиевый сплав «Силумин» марки АЛ2. Химический состав: Si-12.5%, Cu-0.8%, Al-основа. Литое состояние после модификации. Светлые дендритовидные кристаллы алюминия на тем-ной двойной эвтектике (кристаллы Al+Si). Травление раствором фтористого водорода в воде. Увеличение 100х.

Баббит на оловянной основе марки Б83. Химический состав: меди-6%, сурьмы-11%, олова- 83%. Литое состояние, светлые и квадратовидные кристаллы сурьмы, иглообразные кристаллы меди и темное поле – тройная эвтектика. Травление 5% спиртовым раствором азотной кислоты. Увеличение 150х.

Модифицированный силумин – добавление натрия (0.2%), в следствии чего изменяется форма кристалла кремния и структура становится доэфтектической, так как натрий сдвигает эвтектику вправо.

Литейный кремне алюминиевый сплав «Силумин» марки АЛ2. Химический состав: Si-12.5%, Cu-0.8%, Al-основа. Литое состояние без модификации. Темные иглы без кремния на фоне эвтектики (Al+Si). Травление раствором фтористого водорода в воде. Увеличение 150х.

Антифрикационные сплавы.

Называют сплавы применяемые для изготовления деталей учавствующих в процессе трения, скольжения и хорошо сопротивляющийся износу, благодаря особенностям структуры. Чаще всего эти сплавы используются при изготовлении вкладышей подшибников, поэтому они называются подшибниковыми (баббитами).

- Качества: долговечность, малый коэффициент трения.

- Вывод: Врезультате проведенной работы изучил состав, свойства и область применения исследуемых цветных металлов.

- А также зарисовал микроструктуры этих металлов исследуя их через микроскоп.

Приготовление образцов для макроанализа

- Кафедра «Технология металлов»

- МАКРОСКОПИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

- (МАКРОАНАЛИЗ)

- Методические указания к лабораторной работе по курсу

- «Материаловедение и ТКМ » для студентов специальности:

- 240403.65 «Химическая технология природных энергоносителей и углеродных материалов»

- Астрахань 2010

УДК 621.774.1.01

Булгаков В.П., д.т.н., профессор кафедры ТМ

Рецензент: Каратун О.Н., д.т.н., профессор, кафедры ХТНГ

Булгаков В.П. Макроскопический анализ металлов и сплавов

(макроанализ)/ АГТУ Астрахань,2010; 15 с.

В методических указаниях изложены основные методы контроля и исследования качества структуры металлов и сплавов, принятые на предприятиях химического машиностроения.

Методические указания утверждены на заседании кафедры «Технология металлов» …………………..2010 г, протокол № …………

- Рекомендовано к изданию Методсоветом кафедры ХТНГ Химико-технологического факультета ………….2010, протокол №

- © Астраханский государственный технический университет

- Исследование макроструктуры (макроанализ)

- Макроструктуру металла изучают путем просмотра невооруженным глазом поверхности специально подготовленных образцов (макрошлифов) или изломов при небольших увеличениях — до 30 раз.

- Макроанализ дает представление об общем строении металла и позволяет оценить его качество после различных видов обработки: литья, обработки давлением, сварки, термической и химико-термической обработки.

- Этот анализ является предварительным видом исследования; однако он позволяет выбрать те участки металла, которые требуют дальнейшего микроскопического исследования.

- Цель и задачи макроанализа

- С помощью макроанализа можно определить:

- • нарушения сплошности металла: подусадочную рыхлость, центральную пористость, свищи, подкорковые пузыри, межкристаллитные трещины; трещины, возникшие при обработке давлением и термической обработке; флокены; дефекты сварки (в виде непровара, газовых пузырей);

- • дендритное строение, зону транскристаллизации, размеры и ориентацию зерен в литом металле;

- • химическую неоднородность литого металла (ликвацию) и присутствие в нем грубых инородных, включений;

• волокнистую структуру деформированного металла;

• структурную или химическую неоднородность металла, созданную термической, термомеханической или химико-термической обработкой;

• вид излома: вязкий, хрупкий, нафталинистый, камневидный и т. д.;

• прокаливаемость (для инструментальных сталей, в которых требуется сохранение вязкой сердцевины).

Приготовление образцов для макроанализа

Макроанализ проводят на продольных и поперечных макрошлифах (темплетах) и изломах. Большое значение для успешного выполнения макроанализа имеет правильней выбор наиболее характерного для изучаемого изделия сечения или излома.

При использовании макроанализа для контроля качества металла число образцов, их размеры, место вырезки и другие условия отбора проб указывают в стандартах и технических условиях на конкретные виды металлопродукции. В частности, макроструктуру прутков обычно контролируют на поперечных макрошлифах.

Поверхность макрошлифов перед травлением необходимо подвергать торцеванию, строганию или шлифованию. После механической обработки поверхность должна быть ровной и гладкой без значительного поверхностного наклепа и прижога металла. На поверхности макрошлифа не должно быть загрязнений, следов масла и т. п., поэтому ее перед травлением промывают (протирают) специальными составами.

Методы макротравления подразделяют на три основные группы: глубокого травления; поверхностного травления; отпечатков. Структура, выявляемая глубоким травлением, сравнительно слабо зависит от подготовки поверхности образца; поверхностное травление или метод отпечатков требует более тщательной подготовки поверхности.

Для изучения изломов образцы, вырезанные в поперечном или в продольном направлении (по отношению к течению металла при формоизменении), надрезают, а затем разрушают по месту надреза на прессе или копре.

Разрушение образца следует производить с максимальной скоростью и большой сосредоточенной нагрузкой, т. е.

в условиях, исключающих смятие поверхности излома и образование ложных расслоений (в поперечных изломах).

- Способы макроанализа различны в зависимости от состава сплава и задач, стоящих перед исследователем.

- 3. Выявление дефектов, нарушающих сплошность

- литой и деформированнойстали.

Макрошлифы (темплеты) подвергают глубокому и реже поверхностному травлению. Операцию выполняют в вытяжном шкафу в ванне, изготовленной из материала, не вступающего в реакцию с применяемыми травильными растворами. В некоторых случаях травление осуществляют протиркой тампоном, смоченным в реактиве.

Наиболее широко применяемые реактивы и режимы глубокого травления приведены ниже.

— Коррозионностойкие, жаропрочные и другие стали аустенитного класса:

1. 100 мл НС1, 10 мл HNO3, 100 мл воды; t =60 ÷70°С; t = 5÷ 10 мин.

2. 100 мл НС1, 100 мл НNO3, 100 мл воды; t =60 ÷70°С; t =5÷10 мин.

3. 100 мл НС1, 100 мл НNOз, 100 мл воды; 11,0-11,5 г двухромовокислого калия; t= 200С; t = 5÷10 мин.

— Коррозионностойкие, жаропрочные и другие стали ферритного или аустенитного класса: травление рекомендуется производить протиркой тампоном, смоченным в реактиве 100 мл НС1, 7 мл H2SO4, 20г CuSO4 (безводной); t—20°C; t= 15÷25 мин; шлиф после травления промыть водой и 5—10 %-ным раствором хромпика.

— Рядовые и качественные углеродистые стали травят в 50 %-ном водный растворе НС1; t =60 ÷ 80°С; t=5÷45 мин.

Образцы перед травлением рекомендуется подогревать до температуры раствора, а после травления промывают в проточной воде и просушивают. Образцы, предназначенные для хранения, рекомендуется дополнительно обработать 10 % спиртовым раствором аммиака или промыть спиртом, а затем покрыть бесцветным лаком.

После травления макрошлиф приобретает рельефную поверхность с отчетливо видимыми осями дендритов (литая сталь), ликвационной неоднородностью, пористостью, трещинами и другими дефектами, а также волокнистой структурой (деформированная сталь).

При поверхностном травления широко используют реактив Гейна, содержащий на 1000 мл воды 53г хлористого аммония (NH4C1) и 85г хлорной меди (СuС12).

При погружении макрошлифа в реактив (на 30÷60 с) происходит обменная реакция: железо вытесняет медь из водного раствора, которая оседает на поверхности шлифа; на участках, недостаточно защищенных медью (поры, трещины, неметаллические включения) происходит травление.

Затем макрошлиф вынимают, слой осевшей меди снимают тампоном под струей воды и протирают макрошлиф досуха, чтобы предохранить его от быстрого окисления на воздухе.

Этот реактив хорошо выявляет характер ликвации (особенно фосфора и углерода), волокнистую структуру деформированной низко и среднеуглеродистой стали, а также сравнительно крупную пористость, например в сварных соединениях. Участки, обогащенные фосфором и углеродом, окрашиваются на макрошлифах в более темный цвет. Однако реактивы поверхностного травления не могут заменить реактива глубокого травления при выявлении флокенов, а также трещин и пор, не выходящих непосредственно на поверхность металла.

Для исследования макрошлифов и изломов при небольших увеличениях и для их фотографирования часто применяют стереоскопический микроскоп МБС-2 с микрофотонасадкой МФН-5.

…

1

| 2 |