- Азотирование стали и его особенности

- Особенности технологии азотирования стали

- Разновидности азотирования и используемое оборудование

- Газовое азотирование

- Каталитическое газовое азотирование

- Азотирование из растворов электролитов

- Основные преимущества азотирования

- Основные виды химико-термической обработки – цементация, азотирование, карбонитрация

- Технология цементации стали

- Цементация в твердой среде: возможность проведения в домашних условиях

- Азотирование: суть процесса и преимущества, по сравнению с цементацией

- Карбонитрация стали

- Преимущества технологии карбонитрации стали

- Этапы карбонитрации

- Совершенствование комплексного азото-углеродного насыщения – низкотемпературная карбонитрация

- Азотирование стали: особенности технологии и марки стали для азотирования

- Технологический процесс

- Марки стали для азотирования

- Азотирование стали

- Новая промышленная технология азотирования сталей

Азотирование является одним из видов химико-термической обработки сплавов и металлов, цель которой состоит в придании им повышенных прочностных характеристик.

Данный способ обработки подразумевает насыщение поверхностного слоя стали азотом при ее нагреве в аммиачной атмосфере. Итогом процедуры является:

- повышение износостойкости металлических деталей и твердости их верхней части;

- увеличение выносливости стальных изделий;

- придание обрабатываемому материалу высоких антикоррозионных свойств.

Описываемый процесс в несколько раз более эффективен, нежели цементирование стали.

Характеризуемый мартенситным строением цементованный слой сохраняет повышенные показатели твердости при температурах не выше 225 ˚С. А вот при обработке металла азотом данная величина повышается до 550–600 ˚С.

- Рекомендуем ознакомиться

- Схема создания азотированного слоя достаточно сложна, но хорошо освоена специалистами металлургической сферы. В сплаве азота и железа наблюдается формирование таких фаз:

- раствор (твердый) Fe3N, в котором азота содержится от 8 до 11,2 %;

- раствор (твердый) Fe4N (азота – от 5,7 до 6,1 %);

- раствор N в α-железе.

При температурах превышающих показатель в 591 ˚С имеется еще одна фаза, распад которой происходит эвтектоидно, что приводит к образованию 2,35 % азота.

Сам процесс насыщения металла, осуществляемый в аммиачной атмосфере, проходит по уравнению 2NH3 → 2N + 6H. Атомарный N, который образуется в результате данной реакции, диффундирует в железо.

В тех случаях, когда насыщение стали азотом выполняется при температуре менее 591 градуса, сначала появляется α-фаза.

Следующая же фаза стартует только тогда, когда α-структура достигает лимита насыщения.

Химико-термическая обработка поверхностей сплавов и сталей с использованием азота производится в несколько стадий:

- Выполняется термическая предварительная обработка металла, включающая в себя две операции – его закалку и отпуск (высокий). Такая обработка обеспечивает высокую вязкость и прочность сердцевины детали. Закалка стали осуществляется при высоких температурах (в районе 940 ˚С) с последующим охлаждением в масле либо обычной воде. Температура отпуска – от 600 до 670 ˚С. Столь высокая ее величина обусловлена необходимостью придания изделию твердости, необходимой для выполнения эффективной его резки.

- Производится механическая обработка заготовки, а затем и шлифование металла. Эти операции требуются для того, чтобы деталь имела требуемые (финальные) геометрические параметры.

- Защита частей металлической поверхности, которые не планируется насыщать азотом. Сделать это несложно путем применения жидкого стекла либо олова, которое наносится толщиной не более 0,015 миллиметра на заготовку по электролитической технологии. Олово формирует непроницаемую тонкую пленку, которую азот преодолеть не может.

- Непосредственно насыщение стали азотом.

После проведения всех этих процедур выполняется доводка либо шлифовка деталей.

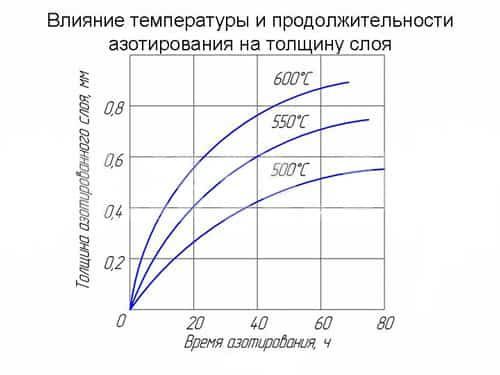

Тонкостенные заготовки сложной формы упрочняются при температурах до 520 ˚С. А продолжительность операции зависит от того, какой слой азота планируется получить в результате обработки. При этом нужно помнить, что толщина слоя будет увеличиваться, а твердость уменьшаться при повышении температуры проведения процедуры.

Снижение показателя твердости вызывается коагуляцией нитридов. Как правило, толщина упрочненного слоя должна быть на уровне 0,3–0,6 мм. Исходя из этого и подбирают температуру операции, а также ее продолжительность. Чаще всего она длится от 24 до 60 часов при температуре в пределах 500–520 градусов.

Геометрические размеры заготовки при описываемой нами химико-термической обработке из-за повышения объема поверхности могут незначительно изменяться. Величина увеличения деформации при этом напрямую зависит от толщины слоя и повышения температуры процесса.

Если требуется ускорить операцию насыщения азотом металлов, ее проводят в две ступени – при температурах до 520 ˚С (первый этап) и от 540 до 560 ˚С (второй этап).

Подобная схема уменьшает длительность процесса, а твердость полученного слоя остается такой же высокой, как и при использовании стандартной методики.

Охлаждение заготовки после процедуры выполняется в аммиачном потоке вместе с печью. Это не дает поверхности окислиться.

На большинстве современных предприятий интересующая нас методика упрочнения поверхности стали осуществляется в печах шахтного типа, в которых рабочая максимальная температура равняется 700 ˚С, а газ циркулирует принудительно. Подобные печи могут иметь стационарный либо сменный муфель.

Если применяется два муфеля, операция проходит намного быстрее: сменный муфель с заготовками загружается в агрегат сразу же после того, как первый с готовыми деталями вынимается из него. Но не всегда данная схема экономически целесообразна. Например, когда азотом насыщаются поверхности крупных по размерам деталей, рекомендуется выполнять их обработку в одномуфельных печах.

Сейчас достаточно активно используется методика насыщения металлов азотом, осуществляемая в атмосфере, состоящей из 50 % аммиака и 50 % пропана либо из аммиака и эндогаза в тех же равных пропорциях.

Длится процедура не более 3 часов при температуре 570 градусов.

В результате формируется карбонитридный слой небольшой толщины, который характеризуется повышенной износостойкостью и малой хрупкостью по сравнению со слоем, получаемым по обычной схеме.

Твердость слоя в данном случае варьируется в пределах 600–1100 НV (для легированных сплавов и сталей). Рекомендована методика для тех изделий, к которым выдвигаются повышенные требования по величине предела выносливости в процессе эксплуатации.

Существует и технология химико-термического упрочнения металлов, предполагающая выполнение операции в тлеющем разряде. Производят ее в азотсодержащей разряженной атмосфере посредством подключения заготовки к катоду (отрицательно заряженный электрод). Контейнер агрегата при этом выполняет функцию положительного электрода (анода).

Методика с применением тлеющего разряда обеспечивает снижение общей длительности операции в несколько раз.

Суть ее такова: разряд возбуждается между анодом и катодом, ионы газа (N2 или NH3) направляются на поверхность отрицательно электрода и нагревают его до требуемой температуры. Процесс идет в два этапа.

Сначала, используя катодное распыление, поверхность очищают, а затем осуществляют непосредственно насыщение.

Распыление выполняется при давлении до 0,2 мм рт. ст. и напряжении до 1400 В на протяжении 5–60 минут. Поверхность в течение этой операции имеет температуру до 250 ˚С. Затем приступают ко второй стадии обработки металла, которая проводится при следующих условиях:

- 1–24 часа – длительность;

- 400–1100 В – рабочее напряжение;

- 1–10 мм рт. ст. – давление;

- 470–580 ˚С – температура насыщения.

Также достаточно популярным считается и тенифер-процесс (насыщение азотом в жидкой среде), выполняемый в цианистых расплавленных слоях на протяжении 30–180 минут при температуре 570 градусов.

Источник: http://tutmet.ru/azotirovanie-stali-metalla.html

Азотирование стали и его особенности

Под азотированием стали понимается насыщение ее азотом. Данная методика используется для поверхностного упрочнения материала относительно недавно – с 20-х годов минувшего столетия. Процедура производится на уже готовых изделиях, которые не только прошли окончательную термическую обработку, но и были доведены до необходимого размера при помощи шлифовки.

Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С.

Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак.

В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

Разновидности азотирования и используемое оборудование

Насыщение сталей азотом может производится разными способами:

Газовое азотирование

При проведении данной процедуры насыщение стали производится от 400 до 1200 °С, а в качестве среды для насыщения используется диссоциированный аммиак (аммиак, пропущенный при высоких температурах через специальный реактор – диссоциатор). Для того чтобы изменить структурные характеристики и механические свойства получаемого слоя можно применять:

- различные режимы температур;

- воздух;

- разбавление диссоциированного аммиака;

- водород (редко).

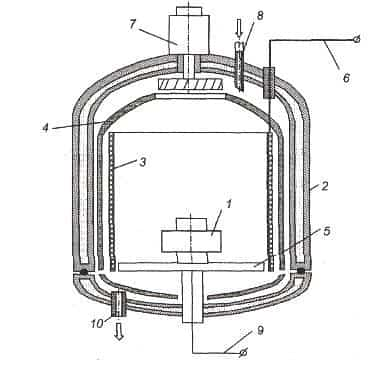

1 – упрочняемое изделие; 2 – водоохлаждаемая камера; 3 – активный экран; 4 – нагревательный элемент; 5 – стол; 6 – подвод высокого напряжения к экрану; 7 – вентилятор; 8 – подвод насыщающей газовой среды; 9 – подвод высокого напряжения к упрочняемому изделию; 10 – к вакуумному насосу

Для проведения процедуры газового азотирования подходят камерные или шахтные ретортные печи.

В камерных печах насыщение азотом производится в жароупорной герметичной камере, расположенной внутри конструкции. Футеровку печи обычно изготавливают из легкого кирпича и волокнистой изоляции.

В шахтных реторных печах азотирование производится в подвешенной внутри герметичной реторе. Преимущество данных печей заключается в возможности равномерного распределения температуры и точной цифровой регулировке процесса.

Что касается муфельных печей, из-за особого расположения в них нагревательных элементов (за керамическим муфелем, характеризующимся низкой термостойкостью)), они не могут использоваться для насыщения азотом стальных деталей.

Аммиак готовится к подаче в печь с помощью диссоциатора.

Каталитическое газовое азотирование

Каталитическое газовое азотирование по своей сути представляет собой последнюю модификацию способа насыщения стали азотом, описанного выше. В данном случае также в качестве рабочей среды применяется диссоциированный аммиак. Температурный режим должен составлять 200-400 °С.

Для изменения толщины азотированного слоя используют преимущественно изменение потенциала насыщения. Речь идет об изменении отношений парциальных давлений водорода и аммиака. Необходимая степень диссоциации последнего достигается путем регулировки давления в печи и расхода подаваемого газа.

Преимущество данной технологии заключается в возможности работы с более щадящими температурными режимами, чем при традиционном газовом азотировании стали.

Для католического азотирования подходят камерные либо шахтные ретортные печи, оборудованные катализаторами (устанавливаются в рабочем пространстве печи вместе с диссоциатором а также кислородными зондами, которые предназначены для определения параметра способности атмосферы к насыщению.

Данная технология насыщения металлоизделий производится в азотосодержащей разряженной воздушной среде с возбуждающимся тлеющим зарядом электричества. Функцию анода в данном случае выполняют стенки нагревательной камеры, а катода – непосредственно сами изделия. Для изменения структурных характеристик и механических свойств получаемого слоя могут использоваться:

- добавка к азоту особо чистых технологических газов (например, аргона, метана, водорода или кислорода);

- изменение степени разряжения;

- изменение расхода азота;

- изменение плотности тока

Для ионно-плазменного азотирования используются особое оборудование, в котором нагрев и насыщение азотом изделий происходит за счет катодной бомбардировки. На поверхности металла при этом образуются характеризующиеся высокой твердостью слои нитридов.

Аппаратура для выполнения ионно-плазменного азотирования включает в себя следующие составляющие:

- вакуумная камера;

- система водного охлаждения;

- система откачки воздуха;

- система подачи смеси газа;

- системы управления и компьютер;

- соединительные магистрали;

- электрокоммуникации.

Процессы управления установкой осуществляются через контролер и компьютер.

Азотирование из растворов электролитов

Применение анодного электролитного нагрева — одна из разновидностей скоростной электро-химикотермической обработки стальных изделий.

В основе данного способа обработки лежит принцип применения импульсных зарядов электричества, проходящих вдоль поверхности погруженного в электролит изделия. Благодаря совместному воздействию на поверхность металлической детали зарядов электричества и химически активной среды, создается эффект полирования.

В данной технологии обрабатываемая деталь является анодом, к которому подводится положительный потенциальный потенциал от источника тока. Площадь катода при этом должна быть не менее, чем в пять раз больше площади анода.

В зависимости от того, какое прикладывается напряжение в процессе прохождения тока через раствор электролита, вблизи анода могут наблюдаться разные режимы электрических процессов.

Если повысить ряд критических величин напряжения и плотностей тока, вокруг стального анода образуется газо-плазменное облако, которое начинает оттеснять электролит от металлической поверхности. В результате образуется многофазная система «металл-плазма-газ-электролит».

Основные преимущества азотирования

Если сравнивать насыщение стали азотом с процедурой цементации, можно выделить целый ряд преимуществ первого метода:

- возможность получения более высокой поверхностной твердости, которая может сохраняться при нагревании до 650 °С (у подвергшихся цементации поверхностей аналогичный показатель составляет от 200 до 250 °С);

- отсутствие необходимости в дополнительной термообработке;

- повышенная износоустойчивость;

- высокая устойчивость против воздействия знакопеременных нагрузок;

- устойчивость к деформации;

- высокое сопротивление коррозии.

Кроме того, азотирование существенно снижает вязкость стали, сопротивление налипанию металла под нагрузкой и повышает предел выносливости материала. Что касается предела усталости азотированной стали, он тоже существенно увеличивается. Это происходит по причине возникновения сжимающих остаточных напряжений в упрочненном слое.

В промышленности азотирование стали находит самое широкое применение. При этом обработке могут подвергаться разные типы металлов, включая жаропрочные, коррозионностойкие, тугоплавкие, конструкционные и т.д.

Азотированные стали по своим характеристикам весьма существенно превосходят по своим основных характеристикам как закаленные, так и цементированные стали.

Источник: http://www.m-deer.ru/tehnologiya/azotirovanie-stali-i-ego-osobennosti.html

Основные виды химико-термической обработки – цементация, азотирование, карбонитрация

Химико-термическая обработка – это комплекс операций по изменению химического состава и микроструктуры поверхности заготовки или изделия с целью получения требуемых характеристик. Такое изменение является результатом взаимодействия поверхности с окружающей средой определенного состояния, состава, температуры. Наиболее распространенные виды химической обработки – цементация (науглероживание), азотирование, карбонитрация (одновременное насыщение углеродом и азотом).

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом.

Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода.

Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно. Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.

Цементация в твердой среде: возможность проведения в домашних условиях

Науглероживание стали в твердой среде можно провести в домашних условиях, если есть способ обеспечить длительную выдержку при таких высоких температурах.

Для обработки в твердом карбюризаторе понадобятся:

- углекислый натрий, кальций или барий;

- березовый или дубовый уголь, содержание которого в смеси составляет 70-90%.

Все компоненты измельчают и просеивают для удаления пыли. Оптимальные фракции – 3-10 мм. Методики смешивания компонентов:

Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором. Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали.

Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь.

Однако может использоваться и тара из малоуглеродистых сталей.

Этапы цементации в твердом карбюризаторе

- Заготовки укладывают в ящик слоями с пересыпкой карбюризатором.

- Ящики обмазывают огнеупорной глиной и устанавливают в разогретую печь.

- Тару с содержимым прогревают примерно до 800°C. О качественном прогреве свидетельствует отсутствие темных пятен на подине в местах ее соприкосновения с ящиком.

- После прогрева температуру в печи поднимают до 950°C и выдерживают в таких условиях заготовку на протяжении определенного времени. При этом происходит проникновение активных атомов углерода в кристаллическую решетку стали.

Азотирование: суть процесса и преимущества, по сравнению с цементацией

Азотирование – сравнительно новая технология улучшения характеристик стальных заготовок. Заключается в нагреве деталей до высоких температур в средах, насыщенных аммиаком. Толщина нитридного слоя составляет 0,3-0,6 мм.

Результаты азотирования:

- повышается износостойкость, так как поверхность становится тверже;

- возрастает усталостная прочность изделий;

- образуется стойкий антикоррозионный барьер.

Преимущества такой ХТО, по сравнению с цементацией

- Поверхностный слой изделия приобретает высокую твердость без дополнительной термической обработки. Прочность поверхностного слоя примерно в 2 раза выше, чем после науглероживания.

- Геометрические параметры заготовки после азотирования остаются практически без изменений.

- Может применяться для изделий после закалки с высоким отпуском и шлифованием в размер.

- После науглероживания поверхностный слой сохраняет полученную твердость до температур до 225°C, после диффузионного насыщения азотом – до 600°C.

Краткая схема азотирования при температурах 500-600°C в стальных ретортах, устанавливаемых в печь:

- части стальных элементов, не предназначенные для насыщения азотом, защищают оловом или жидким стеклом, наносимым по технологии электролиза;

- закладывают в муфель, в который из баллона закачивают аммиак;

- внутри реторты аммиак разлагается на азот и водород;

- атомарный азот проникает в поверхность стальной детали с образованием нитридов, для которых характерна очень высокая твердость;

- после выдержки заготовку в реторте охлаждают вместе с печью, чтобы закрепилась твердость поверхности без окисления.

Таблица результатов азотирования для стали различных марок, в зависимости от целевого назначения ХТО

| Марка стали | Изготавливаемые детали | Цель азотирования | Толщина слоя, мм | Твердость по ТУ, HV (по Виккерсу) |

| 38Х2МЮА | Ручки, валы, кулачки, эксплуатируемые при нормальных температурах | Рост износостойкости и усталостной прочности | 0,2-0,5 | 500-900 |

| 18Х2Н4ВА | Шестерни, вал-шестерни, валы | Рост износостойкости и усталостной прочности | 0,2-0,3 | 500-650 |

| 25Х2МФ, 20Х1М1Ф1ТР | Штоки, клапаны, втулки, крепеж | Увеличение износостойкости при Т до 500°C | 0,2-0,5 | 500-800 |

| 35ХМА | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 400-450°C | 0,2-0,4 | 450-600 |

| 20Х3МВФ | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 500-535°C | 0,15-0,2 | 500-800 |

| 25Х2М1Ф | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 535°C | 0,2-0,4 | 500-700 |

| 1Х13 | Лопатки сопловых аппаратов | Улучшение эрозионной устойчивости в среде пара | 0,1-0,2 | 450-700 |

| 15Х11МФ 15Х12ВМФ |

Штоки, буксы, лопатки сопловых аппаратов, клапаны, втулки | Улучшение эрозионной устойчивости и износостойкости при Т 535-565°C | 0,1-0,2 0,1-0,2 |

450-800 450-700 |

| 40Х | Крепеж | Повышение коррозионной устойчивости | 0,15-0,2 | 400-500 |

| 50ХФА 60С2 |

Винтовые пружины | Улучшение коррозионной стойкости во влажной и паровой средах | 0,1-0,2 0,1-0,2 |

550-750 400-600 |

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C.

Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C.

Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей.

На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

Последовательность

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Совершенствование комплексного азото-углеродного насыщения – низкотемпературная карбонитрация

НОК-процесс – низкотемпературное оксикарбонитрирование – впервые был разработан российскими учеными, а затем дорабатывался немецкими исследователями и получил название QPQ. Преимущества:

- первоначальная цель – улучшение товарного вида;

- резкое снижение коэффициента трения;

- коррозионная стойкость марок перлитного и аустенитного классов, обработанных способом НОК, превышает аналогичный показатель этих материалов, хромированных гальваническим методом;

- себестоимость на 40% ниже, по сравнению с гальваническими покрытиями.

Этапы НОК-процесса:

- карбонитрация;

- охлаждение и выдержка в расплаве ванны оксидирования при 350-400°C;

- охлаждение на воздухе;

- промывка;

- полирование;

- повтор оксидирования;

- промывка.

Данная технология рассматривается в качестве эффективной и экономичной альтернативы гальваническому хромированию для низколегированных сталей перлитного класса и хромистых коррозионностойких.

Источник: https://www.navigator-beton.ru/articles/vidy-himiko-termicheskoj-obrabotki.html

Азотирование стали: особенности технологии и марки стали для азотирования

Содержание статьи:

- Технологический процесс;

- Марки стали для азотирования.

Процесс азотирования стали предполагает насыщение поверхностного слоя металла азотом атомарного типа. Цель обработки – оптимизация характеристик прочности, твердости, износостойкости, устойчивости к коррозии без существенного воздействия температур и изменения параметров металлического изделия.

Азотирование допускается к применению для уже закаленных, обработанных и отшлифованных заготовок. Обрабатывать поверхность можно и после ХТО. Ключевое достоинство технологии в сравнении с цементацией заключается в возможности оптимизации показателей твердости, которые остаются стабильными даже при температурном воздействии в пределах 450-500°C.

Процесс осуществляется при повышенной температуре в среде обогащенной аммиаком.

Технологический процесс

Азотирование стали при помощи газовой технологии состоит из нескольких этапов:

- Предварительная термообработка (закаливание металла и высокий отпуск).

- Обрабатывание механическим способом.

- Обеспечение защиты в местах, которые не подвергаются упрочнению.

- Непосредственно, азотирование. Изделия размещаются в специальном герметичном муфеле, который, впоследствии устанавливается в печь, разогреваемую в пределах 500-600°C. В емкость подается аммиак, разлагающийся на атомарный азот и углеродные соединения под влиянием повышенной температуры. Азотные компоненты проникают в структуру стального сплава, образовывая нитриды, которые отличаются повышенной твердостью.

- Закрепляют результат и препятствуют окислению путем охлаждения заготовки, не вынимая ее из печи. Как следствие, образуется слой нитридов 0,3-0,6 мм. Дополнительное обрабатывание поверхности не предусматривается

При этом, процесс насыщения поверхностного слоя азотными соединениями можно ускорить за счет использования двухэтапной схемы:

- изначальное азотирование осуществляется при 525°C;

- в процессе температура постепенно повышается до 600°C.

Также существует современный аналог технологии, а именно азотирование ионно-плазменным способом.

Процесс происходит в тлеющем разряде: изделие, подвергающееся обработке, подключается к катоду (электрод с отрицательным значением). В качестве анода используется муфель – емкость, в которой размещается деталь.

Первая стадия предполагает очищение поверхности путем катодного распыления, а вторая – непосредственно насыщение слоя нитридами.

Марки стали для азотирования

Для азотирования рекомендуется использовать такие марки низколегированной и легированной стали:

- 38Х2МЮА, содержащую алюминий, который снижает стойкость заготовки к деформации и одновременно способствует повышению показателей твердости и устойчивости к износу после обработки;

- 40Х и 40ХФА, представляющие собой сплавы низкого легирования, которые после обработки поверхности нитридами широко используются для производства станков и оборудования с нестандартными характеристиками;

- 30Х3М, 38ХГМ и 38ХНМФА, которые используются при изготовлении деталей, функционирующих в условиях регулярных нагрузок на изгиб;

- 30Х3МФ1, предназначенную для производства заготовок с повышенными требованиями к точности параметров (допускается обогащение сплава кремнием в целях создания конструктивных элементов топливной аппаратуры).

Источник: https://metallosfera.ru/polezno_znat/azotirovanie_stali_osobennosti_tehnologii_i_marki_stali_dlya_azotirovaniya/

Азотирование стали

ГАЗОВОЕ АЗОТИРОВАНИЕ СТАЛИ И ЧУГУНА

Азотированию можно подвергать любые стали перлитного, ферритного, аустенитного и карбидного классов. Когда требуется высокая твердость и износостойкость, применяют Сг—Mo—А1 сталь 38ХМЮА.

В последние годы для изделий, упрочняемых азотированием, чаще используют конструкционные улучшаемые стали, не содержащие алюминия, например стали 40Х, 40ХФА, 18ХГТ, 20ХЗМВФ, 30ХЗМФ1, 38ХНМФА, 40ХГМ, 20ХЗВА, 20ХН2МФ, 18Х2Н4ВА и др.

Азотирование широко применяется для упрочнения коррозионностойких и жаропрочных сталей, мартенситностареющих сталей, а в последнее время и для улучшения режущих свойств инструментальных сталей (Р18, Р9, Х12М, Х12Ф1, Х6ВФ и др.).

§ 1. АЗОТИРОВАНИЕ КОНСТРУКЦИОННЫХ СТАЛЕЙ

Если главными требованиями, предъявляемыми к азотированному слою, являются высокие твердость и износостойкость, то применяют сталь 38ХМЮА.

Сталь38ХМЮА (0,35—0,42%С, 1,35—1,65%Сr, 0,15—0,25% Мо и 0,7—1,1 %А1) была разработана в Советском Союзе в начале 30-х годов [129]. Сталь широко используют для изготовления зубчатых колес, гильз цилиндров, червяков, шпинделей, втулок и других деталей, упрочняемых азотированием.

Предварительную термическую обработку — закалку и отпуск проводят в заготовках, а для деталей малого сечения — в прутках (до 50 мм).. При проведении термической обработки стали 38ХМЮА необходимо учитывать, что она склонна к обезуглероживанию.

Вследствие этого заготовки должны иметь достаточные припуски на обработку (2—3 мм), которые гарантировали бы полное удаление обезуглероженного слоя. Наличие обезуглероженного слоя недопустимо, так как он служит причиной «шелушения» азотированной поверхности.

Закалку проводят с 930—950° С в воде (для крупных изделий) или масле. Температура отпуска должна на 50—100° С превышать максимальную температуру азотирования (обычно составляет 600—650° С).

Для деталей малой жесткости перед окончательной механической обработкой проводят стабилизирующий отпуск в течение 3—10 ч при 550—600° С с последующим медленным охлаждением. Сталь 38ХМЮА обеспечивает наибольшую твердость азотированного слоя до HV1100—1200. В случае

азотирования стали 38ХМЮА при температурах ниже эвтекr-тоидной на поверхности диффузионного слоя (рис. 32) образуется ε-фаза, которая при охлаждении претерпевает распад с выделением легированной γ'-фазы (Fe, М)4 N.

Непосредственно к слою сплошных нитридов, выявляемых под микроскопом в виде белого нетравящегося слоя, прилегает область, в которой рентгеновский анализ фиксирует трехфазное состояние.

Одновременное присутствие ε- и α-фаз объясняется продвижением ε-фазы по границам зерен.

Основная часть слоя, выявляемая в виде более сильно травящейся зоны, состоит из азотистой α-фазы, обедненной легирующими элементами, карбидов М3С, избыточной γ'-фазы [(Fe, М)]4 N и возможно сложного нитрида легирующих элементов с решеткой В1. Концентрация азота в α-фазе достигает 0,3—0,5%.

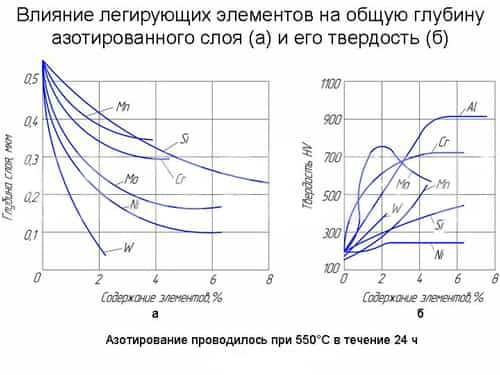

Температура и длительность азотирования влияют на толщину азотированного слоя (рис. 33, а) и твердость (рис. 33, б). Наивысшая твердость HV1100—1200 достигается при температуре азотирования 500— 520° С. С повышением температуры твердость сильно снижается и при 600° С составляет HV750—800.

Высокая твердость на поверхности азотированного слоя достигается за короткиепромежутки времени (15—30 мин), но следует иметь в виду, что при испытании на приборе Виккерса даже при малой нагрузке (5 кгс) твердость при коротких выдержках оказывается пониженной.

Это объясняется продавливанием алмазным индентером тонкого диффузионного слоя. При практическом проведении процесса азотирования очень короткие выдержки рекомендовать не следует, так как всегда необходимо распространение высокой твердости на некоторую толщину.

Чем выше температура диффузии, тем меньше время азотирования для получения упрочненного слоя. Минимальная выдержка при 520° С должна быть 8—10 ч, при 550° С — 5—6 ч и при 600° С — 1—3 ч.

Изменение общей толщины слоя при данной температуре подчиняется параболическому закону.. Начальная скорость диффузии максимальна. Увеличение продолжительности более 90—100 ч практически не вызывает увеличения технической толщины слоя. Максимальная толщина слоя на стали. 38ХМЮА не превышает 1,0 мм.

Толщина зоны сплошных нитридов при 520° С не превышает 0,02—0,025 мм, возрастая до 0,03—0,05 мм в случае азотирования при 600° С. Развитие зоны сплошных нитридов и особенно нитридной сетки нежелательно, так как это сопровождается хрупкостью слоя.

Однако следует иметь в виду, что при повышении температуры азотирования до 560—600° С, несмотря на увеличение зоны ε-фазы, хрупкость снижается.

Это объясняется уменьшением содержания азота в ε-фазе с 9,5—11,0% в случае азотирования при 500—520° С до 7—7,5% Ν2при 600° С за счет интенсивной диффузии его с поверхности в глубь матрицы при высоких температурах.

Характер изменения твердости по толщине азотированного слоя после насыщения азотом при различных температурах дан на рис. 34. Чем выше температура азотирования, тем менее резко падение твердости по толщине диффузионного слоя.

Результаты процесса азотирования (твердость и толщина слоя) мало зависят от предварительной термической обработки [66].

Как указывалось ранее, азотированный слой на стали 38ХМЮА обладает наиболее высокой износостойкостью после насыщения его азотом при температурах выше эвтектоидной [39].

В связи с этим для сокращения длительности процесса и повышения износостойкости изделия из стали 38ХМЮА нужно азотировать при 620° С.

Однако этот процесс может быть рекомендован только для изделий простой формы, не склонных к деформациям и не работающих в условиях усталости. Достоинство азотированного слоя — сохранение высокой твердости при нагреве до высоких температур.

Эта особенность азотированного слоя расширяет область применения азотирования и дает хорошие результаты в борьбе с износом деталей, работающих при повышенных температурах. Твердость по толщине азотированного слоя с повышением температуры испытания уменьшается (рис. 35) [84].

Нагрев стали 38ХМЮА до 400° С хотя и сопровождается понижением твердости, но она еще сохраняется на достаточно высоком уровне — —HV600.

Дальнейшее повышение температуры приводит к резкому падению твердости, что не позволяет использование азотированной стали 38ХМЮА при температурах выше 400—450° С.

Коэффициент трения азотированной стали снижается с, 0,7 при 20° С до 0,1 при 600° С; износ незначителен и составляетпри 560° С на стали 38ХМЮА 1,7 мг/м-см2.

В результате азотирования значительно повышается задиростойкость как при комнатной, так ипри повышенных (400—500° С) температурах.

Азотирование стали 38XMIOAпри условии удаления шлифованием с поверхности хрупкой ε-фазы значительно повышает кавитационную стойкость [129].

Для изготовления сильно нагруженных крупных деталей сталь 38ХМЮА не пригодна. Полная прокаливаемость этой стали достигается лишь при диаметре, не превышающем 50 мм. Кроме того, механические свойства стали 38ХМЮА сравнительно невысокие.

Наличие в стали 38ХМЮА алюминия усложняет технологию производства обработки и азотирования стали.

Сталям с высоким содержанием алюминия свойственны следующие дефекты металл ур гического характера: столбчатый излом, загрязненность неметаллическими включениями, образование мелких трещин и волосовин в прокате, развитие свищей в поковках и т. д.

При горячей механической обработке стали типа 38ХМЮА иногда проявляют склонность к перегреву, вызывающему снижение сопротивления хрупкому разрушению. Высокое качество азотированного слоя достигается в стали, не содержащей доэвтектоидного феррита.

При термической обработке стали типа 38ХМЮА весьма чувствительны к изменению состава в пределах марки.

В зависимости от соотношения между содержанием углерода, хрома, молибдена и алюминия сталь 38ХМЮА обладает либо недостаточной закаливаемостью и прокаливаемостью, либо проявляет склонность к образованию трещин при закалке в воде.

Обусловленные повышенным критическим интервалом высокие температуры нагрева (950—975° С) при термической обработке вызывают интенсивное обезуглероживание, а как следствие этого — увеличение припусков, удаляемых при обработке резанием. Азотированный слой на стали 38ХМЮА, содержащей алюминий на верхнем пределе, обладает большой хрупкостью.

После шлифования и хонингования на азотированной поверхности стали 38ХМЮА нередко можно наблюдать точечное выкрашивание слоя («сыпь») на глубину до 0,05 мм.

Чаще «сыпь» образуется по грубой нитридной сетке, которая возникает, если сталь имеет крупное зерно (см. рис. 32). Понижение температуры закалки с 950 до 900° С уменьшает склонность к образованию «сыпи», шлифовочным трещинам и сколу слоя.

Чем меньше твердость и содержание азота в диффузионном слое, тем выше сопротивление его хрупкому разрушению.

Высокочастотный нагрев, приводящий к образованию мелкого зерна (8—12 баллов), устраняет «сыпь» на шлифованной поверхности. Образование сыпи связывают с остаточными напряжениями в азотированном слое. Чем меньше сжимающие напряжения (меньше сечение и твердость сердцевины, выше температура азотирования и т. д.), тем меньше вероятность образования «сыпи».

Изделия из стали 38ХМЮА в процессе азотирования обнаруживают большую склонность к деформациям.

В тех случаях, когда изделия подлежат финишной механической обработке после азотирования, может быть выгодным получить диффузионный слой с несколько пониженной твердостью на поверхности, но более плавно спадающей по его толщине твердостью.

Таким преимуществом обладает, например, сталь 38ХВФЮА (0,35—0,42% С, 1,5—1,8% Сr, 0,2—0,4% W), содержащая пониженное количество алюминия (0,4—0,7% А1). Твердость этой стали HV900—950. Азотированный слой на стали 38ХВФЮА нехрупок.

Для изготовления деталей, допускающих меньшую твердость упрочненных поверхностей, широко применяют азотируемые стали, не содержащие алюминия. Стали без алюминия технологичнее, имеют более высокие механические свойства, чем сталь 38ХМЮА, но пониженную твердость азотированного слоя HV650—900. Азотированный слой на сталях без алюминия.

имеет высокую износостойкость и сопротивление хрупкому разрушению. Снижение хрупкости азотированного слоя позволяет применять азотирование при изготовлении деталей, имеющих острые кромки и вырезы, а также нешлифуемых деталей.

Так, например, в станкостроении для шпинделей, опор качения и ходовых винтов используют стали 40Х, 40ХФА, 18ХГТ, а для гильз, накладных направляющих планок, ходовых винтов пар качения — стали 40ХФА, 20ХЗВА, 20ХЗМВФ.

Источник: https://markmet.ru/kniga-po-metallurgii/azotirovanie-stali

Новая промышленная технология азотирования сталей

Разработана новейшая промышленная технология азотирования без аммиака стальных изделий, которая соответствует всем современным требованиям по энергосбережению и экологической безопасности в промышленности. Созданное оборудование является конкурентоспособным на мировом рынке.

Азотирование металлов — процесс насыщения их поверхности азотом и его соединениями — известно с древних времен. Эмпирическим путем было замечено проявление антикоррозионных свойств металлических поверхностей, подвергнутых азотированию, и повышение их твердости. Последнее свойство в основном и предопределило дальнейшее практическое применение этого процесса.

Впервые теоретическое обоснование процесса азотирования было дано выдающимся российским ученым В.П. Чижевским в его работе «Железо и азот», опубликованной в «Известиях Томского технологического института» еще в 1913 году.

В принципиальном плане азотирование может проходить в любой из сред: твердой, жидкой и газообразной. Классические требования к деталям машин, инструменту, оснастке — вообще к металлическим изделиям — группируются вокруг двух категорий: экономичности и работоспособности.

Однако лучшие результаты при разработке конкретной технологии азотирования достигаются только в случаях комплексного, как правило, компромиссного, учета всех факторов влияния.

Именно этим можно объяснить то, что, несмотря на наличие более чем сотни технологий модификации свойств металлических изделий, ни одна из них не занимает более или менее доминирующего положения. Каждой из них отведена определенная технологическая ниша в производственных процессах.

Первоначально азотирование в основном проводилось в твердой и жидкой средах.

Обработка в каждой из этих сред в конкретных условиях, которые определяются не только назначением изделия, но часто и его формой, а также технологией предыдущей обработки, имела те или иные преимущества. По этой причине иногда даже на одном предприятии параллельно применялись различные варианты технологии азотирования.

Роль азотирования существенно возросла с начала 60-х гг. прошлого столетия. Именно в это время согласно современной периодизации технологий химико-термической обработки возникло новое направление — инженерия поверхности, которая отводила ведущую роль поверхности в сравнении с объемными свойствами.

- Известно, что практически все критерии работоспособности (за исключением разве что прочности) формируются, прежде всего, за счет свойств поверхностных слоев. Именно поверхность должна модифицироваться в первую очередь. Действительно, эксплуатационный ресурс всех деталей в машиностроении лимитируется состоянием поверхности.

Все детали изнашиваются по поверхности. Усталостные трещины также образуются от поверхности. Очень важной характеристикой является термостойкость поверхности.

Что же касается прочности, то применение специальных методов обработки поверхности, вызывающих на ней достаточно значительные сжимающие напряжения, способствует также и существенному увеличению прочностных характеристик деталей машин.

Поэтому в машиностроении удельный вес технологий, связанных с обработкой поверхности, со временем только возрастает. Преимущество отдается деталям машин с вязкой сердцевиной и модифицированной поверхностью.

Одной из наиболее эффективных технологий оказалось азотирование в газообразной среде. В качестве источника азота используется диссоциированный аммиак.

- Азотирование в аммиаке обеспечивало технологическую возможность получения твердых поверхностных слоев на сравнительно большую глубину. Универсальность технологии состояла в возможности азотирования любых поверхностей, в том числе глубоких отверстий малого диаметра, узких углублений и других малодоступных участков поверхности.

Газовое печное азотирование в аммиаке быстро стало традиционной технологией.

Вместе с тем выяснилось, что оно обладает целым рядом недостатков. К ним в первую очередь следует отнести чрезвычайно большую энергоемкость и продолжительность процесса. Получаемый таким способом модифицированный слой поверхности имел достаточно большую глубину.

Ввиду неизбежной формоизменяемости деталей после азотирования часть этого слоя приходилось удалять, что вело к повышению себестоимости азотируемых изделий.

Кроме того, следует отметить экологическую опасность использования аммиака и неудовлетворительные санитарно-гигиенические условия работы производственного персонала. Следующим недостатком является повышенная пожаро- и взрывоопасность.

Поиск возможностей устранения указанных выше недостатков привел к разработке принципиально нового метода — азотирования с применением в качестве интенсификатора электрического разряда в газе, как тлеющего, так и дугового.

История промышленного использования нового процесса, альтернативного печному газовому азотированию, начинается в 1955–1956 гг., когда Б. Бергаузом (Bernhard Bergaus) были запатентованы основы этого процесса. Тем не менее первая эмпирическая попытка применения электрического разряда для модификации поверхности металлов отмечена еще в 1909 г.

Применялся дуговой разряд в изолированной атмосфере, которая исключала влияние окружающей среды. Материалы электродов, например углерод, в этом процессе использовались в качестве легирующего элемента. На этом примере важно отметить, прежде всего, применение разряда как интенсификатора процесса. В 1912 г.

заявлена герметичная камера и метод обработки в вакуумированной атмосфере и дуговом разряде.

- В 1930 г. впервые предложено азотирование в аммиаке с использованием электрического разряда. Суть метода заключалась в образовании атомарного азота при прохождении аммиака через электрический разряд, что ускоряло процесс модификации. Нагревание поверхности и ионизация проводились одним из видов разряда: искровым, дуговым, коронным.

Классическая теперь форма азотирования в тлеющем разряде (АТР) с предварительной обработкой катодной бомбардировкой сформировалась к началу 50-х гг.

При этом удельная мощность разряда составляла от 0,2 до 5 Вт/см?; давление рабочего газа больше 2 Торр. Рабочая газовая среда, помимо аммиака, могла быть и азотно-водородной при соотношении азота и водорода от 1:10 до 1:25.

Питание разряда могло быть не только непрерывным, но и циклически коммутируемым с разной частотой и продолжительностью импульса.

Азотирование в тлеющем разряде (АТР) в СССР изучается с 1962 г. Наиболее весомый вклад в теорию и практику АТР внесли отечественные научные школы Ю.М. Лахтина и Б.Н. Арзамасова. Их исследования относились не только к сталям различного назначения, но также к чугунам и легким сплавам.

Рабочая газовая среда в разрабатываемых ими технологиях являлась аммиачной. Применение аммиака было данью газовому печному азотированию, получившему к тому времени широкое распространение.

На принципиально новый процесс переходили указанные выше недостатки традиционного процесса — печного газового азотирования.

АТР реализуется в газовой среде (аммиак или смесь азота с водородом) пониженного давления при воздействии на газовый промежуток электрического поля между анодом и катодом.

В общем случае обрабатываемая деталь может быть как катодом (преимущественно встречающийся вариант), так и анодом или с переменным чередованием этой функции.

Активные частицы, генерируемые тлеющим разрядом в рабочем газе, образуют с металлическими компонентами поверхности различные соединения или твердые растворы.

- Применение АТР на практике обнаружило следующие преимущества. Во-первых, на один-два порядка уменьшается расход энергии, рабочего газа и продолжительность обработки.

Последнее подтверждается, например, тем, что длительность фазы собственно печного азотирования может достигать 96 ч, а при азотировании в тлеющем разряде аналогичные результаты могут быть достигнуты в течение 4–6 ч.

Другим чрезвычайно важным преимуществом АТР является практическое отсутствие формоизменения изделий.

По этой причине исключается дальнейшая финишная доводка поверхности с соответствующим положительным влиянием на себе-стоимость обрабатываемой детали.

Однако и АТР-процесс имеет свой существенный недостаток. Этот изъян процесса связан с применением в технологии водородсодержащих газовых сред (аммиака или смеси азота с водородом). Присутствие водорода в тлеющем разряде стимулирует водородное охрупчивание.

Для режущего инструмента, зубчатых колес, а также пар трения, работающих при значительных напряжениях в поверхностном слое, существенным являются не только высокие показатели твердости, но и характеристики пластичности.

Хрупкий инструмент не будет работоспособен при малейших динамических нагрузках, а они неизбежны в реальных процессах резания. Отсутствие пластичных свойств у корня зуба приводит к поломке зубчатых колес.

Скалывание частичек высокой твердости с азотированной поверхности, подвергнутой значительным контактным напряжениям, по существу является процессом генерации абразива, который разрушает поверхность металлических деталей.

- Таким образом, для целого ряда практических применений возникла задача устранения водородной хрупкости в процессе азотирования по АТР-процессу. По этой причине была разработана новая технология азотирования в тлеющем разряде с использованием рабочих газовых сред, не содержащих водород. Этот процесс получил название безводородное азотирование в тлеющем разряде или БАТР- процесс с использованием азота или смеси азота с аргоном.

Физическая сущность процессов азотирования в водородосодержащих (АТР-процесс) и безводородных газовых средах (БАТР-процесс) схожа.

Однако применение безводородных газовых сред позволяет скорректировать качественные и количественные параметры отдельных стадий режима азотирования. Данное обстоятельство оказывает влияние на структуру и кинетику формирования модифицированного поверхностного слоя.

Это связано в значительной степени с лучшими условиями энергопередачи при бомбардировке поверхности, в том числе и на стадии катодной очистки поверхности.

Степень очистки поверхности во многом определяет как качество азотирования, так и фазовый состав поверхностного слоя, а следовательно, и продолжительность обработки. Сохраняя все основные преимущества АТР-процесса, безводородное азотирование выявляет новые преимущества.

- БАТР-процесс исключает водородное охрупчивание, повышает пластические свойства поверхности с минимальным разупрочнением основы, снижает расход энергии, улучшает условия труда до идеальных и является абсолютно экологически чистым.

Последнее особенно важно, если учесть, что в ближайшей перспективе аммиак в химико-термической обработке может быть отнесен к категории отравляющих веществ. Неизбежен запрет его применения для указанных целей.

Стендовые испытания азотированных в безводородных газовых средах (БАТР-процесс) зубчатых колес, коленчатых, шлицевых и распределительных валов, коромысел показали повышение стойкости в 1,6–3 раза, плунжерных насосов и подшипников качения специального назначения — в 1,5 раза по сравнению с серийным АТР- процессом.

Промышленные испытания азотированных пальцев цепей тяговых транспортеров, деталей технологической оснастки для обработки алмазов, шнеков термопластавтоматов, направляющих сопел литьевых машин, работающих в абразивных средах, выявили повышение их износостойкости в 1,9–3,5 раза.

Испытания азотированных деталей технологических машин для предприятий пищевой промышленности, объектов, работающих в агрессивных средах, подтвердили повышение их износостойкости в 2–5 раз. Апробация в производственных условиях азотированного в безводородных средах металлорежущего инструмента (фрез, сверл, метчиков, плашек, токарных резцов и др.

) обеспечила повышение его износостойкости в 1,7–3 раза в зависимости от условий резания. Долговечность азотированного дереворежущего инструмента повысились в 3–5 раз.

Оборудование для реализации БАТР-процесса имеет ряд принципиальных конструктивных отличий в сравнении с зарубежными аналогами. Одно из отличий состоит в наличии системы подготовки безводородной газовой среды, позволяющей дозировать и получать многокомпонентные насыщающие газовые смеси, в том числе и в ходе процесса.

В принципиальном плане такая система существенно проще по конструкции и надежнее, безопаснее в эксплуатации аналогичных устройств азотирования в водородсодержащих газовых средах. Возможное наличие замкнутой системы циркуляции рабочих газов обеспечивает еще большую экономичность и экологическую чистоту работы установок.

Контролер процесса, предназначенный для автоматического выхода на заданный режим и поддерживания его с высокой точностью и надежностью, гарантирует отсечку перехода тлеющего разряда в дуговой. Выбор конструктивной схемы установки зависит от конкретных условий производства.

Вначале отметим современные тенденции в производстве оборудования для безводородного азотирования в тлеющем разряде:

- увеличение единичной массы садки и, как следствие, увеличение размеров разрядных камер и мощности источника электропитания;

- применение циклически коммутируемого электропитания, которое снижает требования к формированию садки, позволяет обрабатывать поверхности с локальными исключениями;

- компоновка установок по схемам многокамерных или многопозиционных;

- для длинномерных деталей используются шахтные печи; для остальных, с целью упрощения доступа к формируемой садке — колпакового типа;

- системы газоподготовки позволяют точно дозировать соотношение компонентов, которое, как и их количество, может изменяться по ходу процесса (многостадийные и комбинированные процессы);

- системы управления снабжаются эффективными автоматическими дугогасящими устройствами;

- в установках применяются многослойные теплозащитные экраны, которые в значительной мере уменьшают потребляемую для нагрева садки мощность;

- для комбинированных процессов также могут использоваться камерные установки, в которые садка вкатывается на специальных тележках;

- все более широко внедряются комбинированные процессы как в одной камере, так и во многокамерных установках;

- управление процессом, как правило, программное на основе современных теоретических исследований с отслеживанием параметров режима и их коррекцией при необходимости.

В настоящее время технически осуществимо безводородное азотирование в тлеющем разряде практически всех сталей, чугунов, титановых и легких сплавов, твердого сплава в промышленных масштабах.

Источник: http://nittin.ru/novaja_promishlennaya_technologiya_azotirovanija_staley/