- Область применения

- Литье в керамические формы

- Литье в формы из ХТС

- Использование жидкостекольных смесей

- Литье по выплавляемым моделям: технология

- Особенности техпроцесса

- Преимущества ЛВМ

- Недостатки ЛВМ

- Пример изготовления изделия на дому: подготовительный этап

- Второй этап: заливка силиконом

- Третий этап: изготовление восковой модели

- Четвертый этап: формование

- Финальный этап

- Литье по выплавляемым моделям: производство

- Изготовление керамической пресс-формы

- Литье

- Финишная обработка

- Литниковая система

- Оболочка отливки

- Используемые материалы

- Вывод

- Изготовление отливок по выплавляемым моделям

- Общая схема

- Модель

- Форма

- Готовая отливка

- Области применения

- Литье по выплавляемым моделям: технология, производственный процесс достоинства и недостатки

- Как осуществляется процесс

- Плюсы отлитых деталей

- Автоматизированное производство

- Литье по выплавляемым моделям

- Изготовление моделей

- Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

- Достоинства и недостатки процесса литья в песчано-глинистые формы

Литье по выплавляемым моделям (ЛВМ) – это промышленный процесс, который также называется литьем по восковым моделям или литьем в разрушаемую форму. Форма разрушается, когда изделие извлекается. Выплавляемые модели широко используются как в машиностроительном, так и в художественном литье.

Область применения

Особенности техпроцесса позволяют применять метод ЛВМ в широком диапазоне: от крупных предприятий до небольших мастерских. Также возможно литье по выплавляемым моделям в домашних условиях, в личных и коммерческих целях для изготовления детализированных фигурок, сувениров, игрушек, деталей конструкций, ювелирных изделий. В качестве наполнителя можно использовать практически все металлы:

- стали (легированные и углеродистые);

- цветные сплавы;

- чугун;

- благородные металлы;

- сплавы, не поддающиеся мехобработке.

Впрочем, технология универсальна – вполне можно изготовить относительно крупные конструкции сложных форм. Для облегчения техпроцесса используют специализированное оборудование для литья по выплавляемым моделям и 3D-моделирование с помощью специализированных программ.

Литье в керамические формы

В зависимости от требований к изделиям используют различные, наиболее подходящие технологии. Точное литье по выплавляемым моделям (ТЛВМ) позволяет получать самые сложные по конфигурации отливки с высокой точностью, с минимальной толщиной стенок и шероховатостью поверхности. Для ТЛВМ восковая модель погружена в жидкую смесь на основе керамики.

Керамическая смесь сохнет и формирует оболочку формы для литья. Этот процесс повторяется, пока желаемая толщина не будет достигнута. Затем воск удаляется в автоклаве.

Однако этот метод характеризуется высокой стоимостью, продолжительностью технологического процесса, выделением вредных веществ в производственной зоне и загрязнением окружающей среды остатками керамических форм.

Литье в формы из ХТС

Во многих случаях при изготовлении поделок на дому к отливкам сложной конфигурации не предъявляется требование низкой шероховатости, а для ряда художественных отливок поверхность с равномерной шероховатостью не только допустима, но является дизайнерским решением. В этом случае целесообразно применять литье по выплавляемым моделям.

Технология, разработанная для изделий, не требующих гладких поверхностей, достаточно проста. Такую поверхность можно получить литьем в формы из холодно-твердеющих смесей (ХТС). Этот процесс значительно проще, дешевле и экологически чище.

Однако данный метод литья по выплавляемым моделям не позволяет получать сложные отливки с использованием выплавляемых моделей.

Это объясняется тем, что при вытопке фигур значительная часть модельного состава остается в полости формы и может быть удалена только прокалкой.

Прокалка, то есть нагрев до температуры воспламенения, модельного состава приводит к деструкции смоляного связующего вещества ХТС. При заливке металла в форму с остатками модельного состава происходит их сгорание, приводящее к выбросам металла из формы.

Использование жидкостекольных смесей

Нивелировать недостатки ХТС-технологии при изготовлении некоторых типов отливок позволяет литье по выплавляемым моделям в жидкостекольные смеси с жидким катализатором (ЖСС ЖК).

Эти смеси с содержанием жидкого стекла в количестве 3-3,5 % и катализатора около 0,3 % от массы песчаной основы начали применяться за рубежом в начале 80-х и используются до сих пор.

По данным исследований, эти смеси в отличие от ЖСС первого поколения отличаются экологической чистотой, хорошей выбиваемостью и незначительным пригаром на отливках.

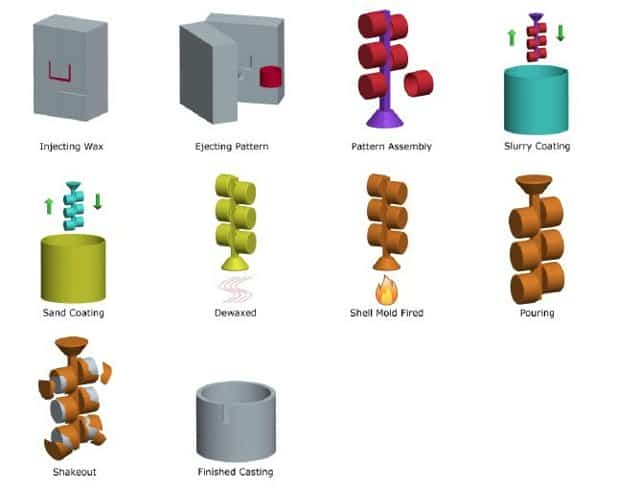

Литье по выплавляемым моделям: технология

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

Изготовление моделей состоит из шести этапов:

- подготовки пресс-формы;

- введения в ее полости модельного состава;

- выдержки модели до затвердевания;

- разборки формы и извлечения модели;

- охлаждения ее до комнатной температуры.

Особенности техпроцесса

Сущность ЛВМ заключается в том, что силиконовая или восковая модель выплавляется из заготовки путем нагревания, а освободившееся пространство заполняют металлом (сплавом). Техпроцесс имеет ряд особенностей:

- При изготовлении формовочной смеси широко используют суспензии, состоящие из огнеупорных мелкозернистых материалов, скрепляемых связующим раствором.

- Для заливки металлов (сплавов) применяют неразъемные формы, получаемые путем нанесения на модель огнеупорного покрытия, его сушки с дальнейшим вытапливанием модели и прокаливанием формы.

- Для отливок используются одноразовые модели, так как они разрушаются в процессе изготовления форм.

- Благодаря мелкозернистым огнеупорным пылевидным материалам обеспечивается достаточно высокое качество поверхности отливок.

Преимущества ЛВМ

Преимущества литья по выплавляемым моделям очевидны:

- Универсальность. Можно использовать любые металлы и сплавы для литья изделий.

- Получение конфигураций любой сложности.

- Высокая чистота поверхностей и точность изготовления. Это позволяет на 80-100 % сократить последующую дорогостоящую металлообработку.

Недостатки ЛВМ

Несмотря на удобство, универсальность и достойное качество изделий, не всегда целесообразно применять литье по выплавляемым моделям. Недостатки главным образом связаны со следующими факторами:

- Длительностью и сложностью техпроцесса производства отливок.

- Завышенной стоимостью формовочного материала.

- Большой нагрузкой на экологию.

Пример изготовления изделия на дому: подготовительный этап

Литье по выплавляемым моделям в домашних условиях не потребует глубоких знаний в металлургии. Для начала подготовим модель, которую хотим повторить в металле. В качестве макета сойдет готовое изделие. Также фигурку можно изготовить самостоятельно из глины, скульптурного пластилина, дерева, пластика и других плотных пластичных материалов.

Устанавливаем модель внутри скрепленной струбцинами либо кожухом разборной емкости. Удобно использовать прозрачную пластиковую коробку или специальную пресс-форму. Для заливки пресс-формы воспользуемся силиконом: он обеспечит отличную детализацию, проникая в мельчайшие трещинки, отверстия, впадины и формирует очень гладкую поверхность.

Второй этап: заливка силиконом

Если требуется точное литье по выплавляемым моделям, для изготовления формы без жидкой резины не обойтись. Силикон готовится по инструкции путем смешивания разных компонентов (как правило, двух) и последующего нагревания. Для удаления мельчайших пузырьков воздуха емкость с жидкой резиной целесообразно на 3-4 минуты поместить в специальный портативный вакуумный аппарат.

Заливаем готовую жидкую резину в емкость с моделью и повторно проводим вакуумирование. Для последующего затвердения силикона потребуется время (согласно инструкции). Используемые полупрозрачные материалы (емкостей и самого силикона) позволяют воочию наблюдать процесс формирования пресс-формы.

Извлекаем схватившуюся резину с моделью внутри из емкости. Для этого освобождаем струбцины (кожух) и отделяем две половинки коробки – силикон легко отходит от гладких стенок. Для полного застывания жидкой резины потребуется 40-60 минут.

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали.

Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны.

Она послужит прототипом для готового изделия из металла.

Четвертый этап: формование

Теперь необходимо сформировать с внешней поверхности восковой фигуры термостойкий прочный слой, который после вытапливания воска станет формой для металлического сплава. Выберем способ литья по выплавляемым моделям с использованием кристобалитовой смеси (модификация кварца).

Формируем модель в металлической цилиндрической опоке (приспособлении, удерживающем формовочную смесь при ее уплотнении). Устанавливаем в опоку припаянную модель с литниковой системой и заливаем смесь на основе кристобалита. Чтобы вытеснить воздушные карманы, помещаем в вибровакуумный аппарат.

Финальный этап

Когда смесь уплотнится, остается выплавить воск и залить в освободившееся пространство металл. Процесс литья по выплавляемым моделям в домашних условиях лучше осуществлять с использованием сплавов, плавящихся при относительно невысоких температурах. Отлично подойдет литейный силумин (кремний + алюминий). Материал износостойкий и твердый, однако отличается хрупкостью.

После заливки расплавленного силумина ждем, когда он застынет. Затем извлекаем изделие из окопки, удаляем литник и очищаем от остатков формовочной смеси. Перед нами – практически готовая деталь (игрушка, сувенир). Дополнительно ее можно отшлифовать и отполировать. Если в канавках намертво застряли остатки литейного производства, их нужно удалить бормашиной или другим инструментом.

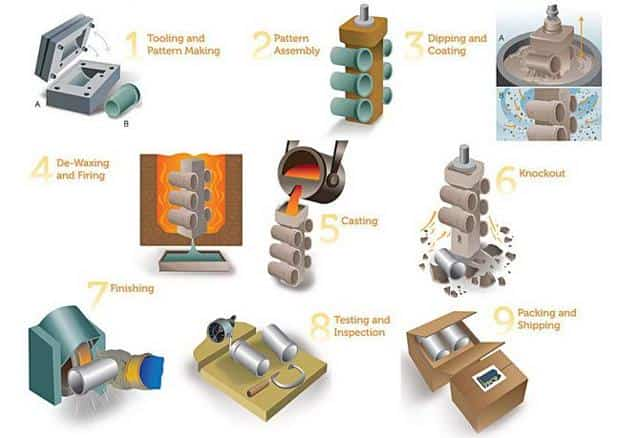

Литье по выплавляемым моделям: производство

Немного иначе проводится ЛВМ для изготовления ответственных деталей, имеющих сложную форму и (или) тонкие стенки. На отливку готового металлического изделия может уйти от недели до месяца.

Первый шаг – заполнить воском форму. На предприятиях для этого часто применяют алюминиевую изложницу (аналог рассматриваемой выше силиконовой пресс-формы) – полость, имеющую форму детали. На выходе получают восковую модель чуть больших размеров, чем конечная деталь.

Далее модель послужит основой для керамической пресс-формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сожмется. Затем, используя горячий паяльник, к восковой модели припаивают специальную литниковую систему (также из воска), по которой раскаленный металл польется в полости формы.

Изготовление керамической пресс-формы

Далее восковую конструкцию опускают в жидкий керамический раствор, называемый шликером. Делается это вручную, дабы избежать дефектов в отливке. Для прочности шликера керамический слой укрепляют напылением мелкого циркониевого песка.

Только после этого заготовку «доверяют» автоматике: специальные механизмы продолжают поэтапный процесс напыления более крупного песка. Работы продолжаются, пока керамо-песчаный прочный слой не достигнет заданной толщины (как правило, 7 мм).

На автоматизированных производствах на это уходит 5 дней.

Литье

Теперь заготовка готова для выплавления воска из пресс-формы. Ее помещают на 10 минут в автоклав, заполненный горячим паром. Воск растапливается и из оболочки полностью вытекает. На выходе получаем керамическую форму, полностью повторяющую форму детали.

Когда керамо-песчаная форма затвердеет, проводят литье металлов по выплавляемым моделям. Предварительно форму нагревают 2-3 часа в печи, дабы она не потрескалась при заливке раскаленных до 1200 ˚C металлов (сплавов).

В полость формы поступает расплавленный металл, который в дальнейшем оставляют остывать и твердеть постепенно, при комнатной температуре. Для остывания алюминия и его сплавов требуется 2 часа, для сталей (чугуна) – 4-5 часов.

Финишная обработка

Собственно литье по выплавляемым моделям на этом заканчивается. После застывания металла заготовку помещают в специальную вибромашину.

От щадящей вибрации керамическая основа растрескивается и осыпается, металлическое же изделие своей формы не меняет. В дальнейшем проходит окончательная обработка металлической заготовки.

Вначале отпиливают систему заливки металла, а место ее контакта с основной деталью тщательно шлифуют.

В завершение контролеры проверяют, чтобы размеры изделия соответствовали заданным на чертеже. Алюминиевые детали измеряют холодными (при комнатной температуре), стальные предварительно нагревают в печи.

Специалисты используют для контрольно-измерительных работ различные инструменты: от простых шаблонов до сложных электронных и оптических систем.

Если выявляется несоответствие параметрам, деталь либо направляют на доработку (исправимый брак), либо на переплавку (неустранимый брак).

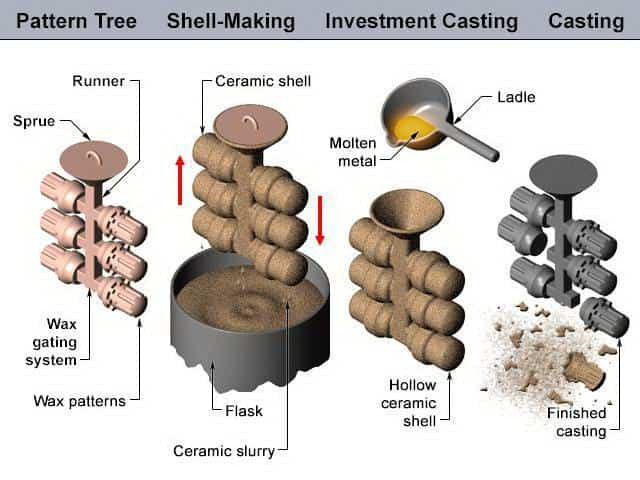

Литниковая система

Конструкция литниково-питающей системы играет в ЛВМ ведущую роль. Это связано с тем, что она выполняет три функции:

- При изготовлении оболочек литейных форм и блока моделей литниковые системы являются несущими конструкциями, удерживающими на себе оболочку и модели.

- Через систему каналов литника жидкий металл при заливке подводится к отливке.

- При затвердевании система выполняет функцию прибыли (питающего элемента, компенсирующего усадку металла).

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком.

Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя.

Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью).

При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Используемые материалы

Материалы для изготовления оболочки подразделяются на следующие группы: материалы основы, связующие, растворители и добавки. К первым относятся пылевидные, применяемые для приготовления суспензий, и пески, предназначенные для ее обсыпки. Ими служат кварц, шамот, циркон, магнезит, высокоглиноземистый шамот, электрокорунд, хромомагнезит и другие.

Широко используется кварц. Некоторые материалы основы оболочки получают в готовом к употреблению виде, а другие предварительно сушат, прокаливают, размалывают, просеивают.

Существенным недостатком кварца являются его полиморфные превращения, которые протекают при изменении температуры и сопровождаются резким изменением объема, в итоге приводящим к растрескиванию и разрушению оболочки.

Плавный подогрев форм с целью снижения вероятности растрескивания, который проводят в опорном наполнителе, способствует увеличению длительности технологического процесса и дополнительным энергетическим затратам.

Одним из вариантов снижения растрескивания в ходе прокаливания является замена пылевидного кварцевого песка как наполнителя на диспергированный кварцевый песок полифракционного состава.

При этом улучшаются реологические свойства суспензии, повышается трещиноустойчивость форм и снижается брак по засорам и пробою оболочек.

Вывод

Метод ЛВМ получил широчайшее распространение. Его применяют для получения сложных деталей в машиностроении, при производстве оружия, сантехники, сувенирной продукции. Для изготовления украшений из драгоценных металлов используют ювелирное литье по выплавляемым моделям.

Источник: https://www.syl.ru/article/194749/new_tochnoe-lite-po-vyiplavlyaemyim-modelyam-v-domashnih-usloviyah-tehnologiya-preimuschestva-i-nedostatki

Изготовление отливок по выплавляемым моделям

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Изготовление форм для литья из гипса

Источник: http://ISmith.ru/metalworking/lite-po-vyplavlyaemym-modelyam/

Литье по выплавляемым моделям: технология, производственный процесс достоинства и недостатки

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов.

Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

- К положительным качествам технологического процесса относится высокая точность отлива детали до 4 класса точности с чистой поверхностью, не требующей дополнительной обработки.

- Важной особенностью метода также является возможность получить изделие сложной конфигурации, при обычном способе изготовления которого потребуется сборка из отдельных элементов.

- Изготовление отливки из твердых сплавов металла позволяет получить продукцию с шероховатостью поверхности до 6 класса от Rz=20 мкм до Ra=1,25 мкм в соответствии с требованиями ГОСТ 2789–59 .

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт.

Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +1200 С…+1500 С или в горячей воде 900 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре ~ 9000 С в течение 4 часов.

После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке.

Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Плюсы отлитых деталей

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

- парафина;

- церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 600 С до 1000 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Изготовление железной двери своими руками

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна.

Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия.

Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

Автоматизированное производство

Процесс литья по выплавляемым формам, технология которого адаптирована под автоматическую установку, одновременно позволяет изготавливать стояк и воронку для литниковой системы.

К отливкам из металла государственным стандартом предъявляются такие же требования, как и к продукции, полученной другим способом. Плавка рабочего материала осуществляется по заводской технологии.

Выбивка отливки производится после охлаждения пресс-формы на пневматической установке с поворотом опоки на 180 С для удаления сыпучего наполнителя. Отделение заготовки производится несколькими способами:

- вибрацией на специальной платформе;

- продавливанием через обрезную форму штампа;

- отрезкой электроинструментами;

- анодной и механической резкой.

Очистка заготовок от оболочки из шликера производится методом выщелачивания горячим раствором КОН. Остаточные фрагменты зачищаются инструментами со щеточной или наждачной насадкой.

Степень чистоты поверхности отливки зависит от состояния и конструкции пресс-формы, вида модельного состава, фракции кварцевого песка, способа выплавления состава и режима прокалки оболочек, химического состава отливки.

Плотность материала отливки формируется положением формы на рабочей платформе. Компенсацию усадки стали в процессе затвердения обеспечивает конструкция питающей системы. Точность исполнения металлической отливки проверяется оптическим компоратором. К недостаткам литья по модели относится сложность и длительность технологического процесса, высокая стоимость оснастки.

Источник: https://tokar.guru/metallicheskie-izdeliya/tehnologiya-litya-po-vyplavlyaemym-modelyam-plyusy-i-minusy.html

Литье по выплавляемым моделям

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

- Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

- После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок.

Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь.

В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают.

Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему.

- После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

- Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

- Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а).

В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.

- 5, б) выталкивается в ванну с холодной водой.

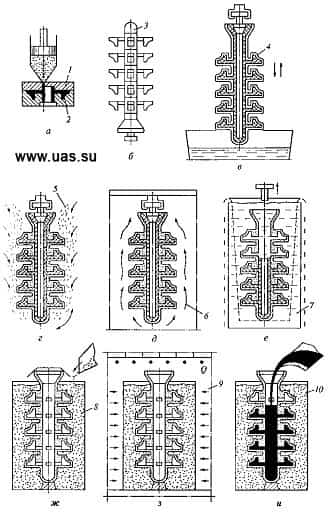

- Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

- 1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

- 13 – ковш с расплавленным металлом

Источник: https://steelfactoryrus.com/izgotovlenie-otlivok-po-vyplavlyaemym-modelyam/

Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

Литье по выплавляемым моделям – это процесс, в котором для получения отливки применяются разовые точные неразъемные керамические оболочковые формы, полученные по разовым моделям с использованием жидких формовочных смесей.

Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения формы ее нагревают до высоких температур. Прокалкой формы перед заливкой достигается практически полное исключение ее газотворности, улучшается заполняемость формы расплавом.

Основные операции технологического процесса показаны на рисунке 2.1.

Модель или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию и размеры отливки с припусками на усадку модельного состава и материала отливки, а также обработку резанием (рисунок 2.1, а). Модель изготовляют из материалов, либо имеющих невысокую температуру плавления (воск, стеарин, парафин), либо способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол).

Готовые модели или звенья моделей собирают в блоки 3 (рисунок 2.1, б), имеющие модели элементов литниковой системы из того же материала, что и модель отливки. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготавливают отдельно и устанавливают в блок при его сборке.

Рисунок 2.

1 – Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – запрессовка модельного состава в пресс-форму; б – сборка блока; в – нанесение на блок суспензии; г – посыпка огнеупорным зернистым материалом: д – сушка; е – удаление модели; ж – засыпка опорным .

материалом; з – прокалка в печи; и – заливка формы расплавом; 1 – пресс-форма; 2 – модель; 3 – блок моделей отливок и литниковой системы; 4 – слой суспензии; 5 – огнеупорный зернистый материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма; Q – подвод теплоты

Для получения оболочковых форм полученный блок моделей погружают в емкость с жидкой формовочной смесью – суспензией, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда и связующего (рисунок 2.1, в). В результате на поверхности модели образуется слой суспензии 4 толщиной менее 1 мм.

Для упрочнения этого слоя и увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рисунок 2.1, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3 – 10 слоев).

При этом каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рисунок 2.1, д).

После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. В качестве примера на рисунке 2.1 показано, как в процессе удаления выплавляемой модели в горячей воде 7 при температуре менее 100оС получают многослойную оболочковую форму (рисунок 2.1, е).

С целью упрочнения формы перед заливкой ее помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рисунок 2.1, ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рисунок 2.1, з).

Прокалку формы ведут при температуре 900 – 1100оС, далее прокаленную форму 10 извлекают из печи и заливают расплавом (рисунок 2.1, и).

После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет уменьшить продолжительность прокаливания формы перед заливкой и сократить энергозатраты. Так, например, организован технологический процесс на автоматических линиях для массового производства отливок.

Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества. После очистки от остатков оболочковой формы шероховатость поверхности отливок составляет от Rz = 20 мкм до Ra — 1,25 мкм.

Отсутствие разъема формы, использование для изготовления моделей материалов, позволяющих не разбирать форму для их удаления, высокая огнеупорность материалов формы, а также нагрев ее до высоких температур перед заливкой способствуют улучшению заполняемости, дает возможность получать отливки сложнейшей конфигурации, максимально приближенной или соответствующей конфигурации готовой детали, из практически всех известных сплавов. Достигаемый коэффициент точности отливок по массе (КТМ = 0,85 – 0,95) способствует резкому сокращению объемов обработки резанием и отходов металла в стружку. Точность отливок может соответствовать классам точности 2 – 5 по ГОСТ 26645—85 (изм. № 1,1989), припуски на обработку резанием для отливок размером до 50 мм обычно не превышают 1 мм, а для отливок размером до 500 мм – около 3 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Особенности формирования отливок и их качество. Получение отливок в оболочковой форме сопряжено с рядом особенностей, в частности, перед заливкой форму нагревают до сравнительно высоких температур. Это определяет следующие технологические моменты.

Небольшие теплопроводность, теплоемкость и плотность материалов оболочковой формы и повышенная температура формы снижают скорость отвода теплоты от расплава, что способствует улучшению заполняемости формы.

Благодаря этому возможно получение сложных стальных отливок с толщиной стенки 0,8 – 2 мм со значительной площадью поверхности.

Улучшению заполняемости формы способствуют также и малая шероховатость ее стенок, возможность использования внешних воздействий на расплав, таких, как поле центробежных или электромагнитных сил, заливка с использованием вакуума и др.

Невысокая интенсивность охлаждения расплава в нагретой оболочковой форме приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, возможности появления в центральной части массивных узлов и толстых (6 – 8 мм) стенок усадочных дефектов – раковин и пористости.

Тонкие же стенки (1,5 – 3 мм) затвердевают достаточно быстро, и осевая пористость в них не образуется. Для уменьшения усадочных дефектов необходимо создавать условия для направленного затвердевания и питания отливок. Для улучшения кристаллического строения отливок используют термическую обработку.

Повышенная температура формы при заливке способствует развитию на поверхности контакта отливки с формой физико-химических процессов, результатом которых может быть как желательное изменение структуры поверхностного слоя отливки, так и нежелательное, т. е. приводящее к появлению дефектов поверхности.

Например, на отливках из углеродистых сталей характерным дефектом является окисленный и обезуглероженный поверхностный слой глубиной до 0,5 мм.

Причина окисления и обезуглероживания отливок заключается во взаимодействии кислорода воздуха с металлом отливки при ее затвердевании и охлаждении.

Основные факторы, влияющие на процесс обезуглероживания, – это состав газовой среды, окружающей отливку, температура отливки и формы, содержание углерода в отливке.

С увеличением содержания в окружающей отливку среде газов-окислителей (О2, СО2 и паров Н2О) при высоких температурах отливки и формы процессы обезуглероживания интенсифицируются. Поэтому небольшая скорость охлаждения отливки в нагретой оболочковой форме способствует увеличению глубины обезуглероженного слоя.

Увеличение содержания углерода в стали повышает интенсивность обезуглероживания поверхностного слоя отливки.

Для уменьшения глубины обезуглероженного слоя используют специальные технологические приемы, основанные на предотвращении или уменьшении контакта кислорода воздуха с затвердевающей отливкой, на создании вокруг отливки восстановительной газовой среды и на быстром охлаждении, т.е. сокращении длительности реакции.

На отливках из легированных сталей следствием физико-химического взаимодействия материалов формы и отливки при высоких температурах появляются точечные дефекты (питтинги), приводящие к снижению коррозионной стойкости, жаростойкости и жаропрочности отливок и их браку.

Предупредить появление этого дефекта можно созданием восстановительной газовой среды в форме; проведением заливки форм в вакууме, в нейтральной или защитной среде; уменьшением или устранением взаимодействия оксидов отливки и формы; заменой ее огнеупорного материала, например кремнезема, основными огнеупорами (магнезитовыми, хромомагнезитовыми).

Наконец, стремление получить отливки с чистой гладкой поверхностью вызывает необходимость использования огнеупорных материалов с малыми размерами зерна основной фракции (менее 0,03 мм).

Это снижает газопрони-цаемость оболочковой формы, создает опасность образования воздушных «мешков» в форме при ее заполнении, приводит к снижению заполняемости формы и образованию дефектов отливок из-за незаполнения форм.

Эффективность производства и область применения. Исходя из производственного опыта, можно выделить следующие преимущества способа литья в оболочковые формы по выплавляемым моделям:

- возможность изготовления из практически любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием, с резким сокращением отходов металла в стружку;

- возможность создания сложных конструкций, объединяющих несколько деталей в один узел, что упрощает технологию изготовления машин и приборов;

- возможность экономически выгодного осуществления процесса в единичном (опытном) и серийном производствах, что важно при создании новых машин и приборов;

- уменьшение расхода формовочных материалов для изготовления отливок, снижение материалоемкости производства;

- улучшение условий труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Наряду с преимуществами данный способ обладает и следующими недостатками:

- процесс изготовления литейной формы является многооперационным, трудоемким и длительным;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно связанная с этим сложность управления их качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, сложность автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВГ).

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям, а именно:

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали, с целью снизить трудоемкость обработки труднообрабатываемых металлов и сплавов резанием, сократить использование обработки давлением труднодеформируемых металлов и сплавов, заменить трудоемкие операции сварки или пайки для повышения жесткости, герметичности, надежности конструкций деталей и узлов;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью уменьшить массу конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в разных отраслях машиностроения и в приборостроении. Использование литья в оболочковые формы для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката приводит к снижению в среднем на 34 – 90% отходов металла в стружку.

При этом трудоемкость обработки резанием уменьшается на 25 – 85%, а себестоимость изготовления деталей – на 20 – 80%. Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготавливаемых этим способом.

Только при правильном выборе номенклатуры деталей достигается высокая экономическая эффективность данного производства.

Источник: https://uas.su/books/spesialmethodsforcasting/21/razdel21.php

Достоинства и недостатки процесса литья в песчано-глинистые формы

К достоинствам процесса литья в песчано-глинистые формы следует отнести:

-универсальность процесса, т.е. возможность получать отливки из любых сплавов, любых размеров и массы, любой геометрической сложности в условиях индивидуального, серийного или массового производства;

- -низкая стоимость литья;

- -высокая производительность – до 180-240 форм в час (на опочных автоматических линиях) и до 500 форм в час (безопочная формовка);

- -возможность механизации (литейные конвейеры) и полной автоматизации процесса (автоматические литейные линии).

- К недостаткам процесса относятся:

- -большой объём применяемых вспомогательных материалов, что влечёт за собой необходимость в значительных производственных площадях и в специальном оборудовании для их переработки;

- -большой объём отходов (нерешённость вопросов экологии);

- -недостаточные точность и качество поверхности отливок, и как следствие – большие потери металла в стружку;

- -пониженные механические свойства металла при производстве толстостенных отливок (из-за пониженной скорости затвердевания);

- -неблагоприятные условия труда в литейном цехе.

- Специальные способы литья

Специальные способы литья по сравнению с литьём в песчаные формы обеспечивают большую точность отливок, повышают качество поверхности, снижают припуски на механическую обработку.

Некоторые из них позволяют резко сократить или ликвидировать потребность в формовочных и стержневых материалах, улучшить условия труда. Стоимость деталей, как правило, уменьшается. Однако в некоторых случаях стоимость литых заготовок может повышаться.

Общий объём производства литых заготовок специальными способами литья в машиностроении не превышает 15%.

Литьё по выплавляемым моделям

При этом способе расплавленный металл заливают в многослойные неразъемные тонкостенные керамические формы, изготовленные по выплавляемым моделям.

Этим способом отливают сложные, но небольшие по массе детали и заготовки из углеродистых и легированных сталей, твёрдых сплавов, сплавов на основе титана, меди и алюминия Неразъёмную литейную форму изготавливают по неразъёмной модели из легкоплавкого материала (парафин, стеарин, церезин) путём многократного погружения в жидкую огнеупорную суспензию с последующей обсыпкой кварцевым песком и подсушкой на воздухе (или в атмосфере аммиака), после чего модель из формы выплавляют и в образовавшуюся полость заливают расплавленный металл.

Технологический процесс изготовления отливки по выплавляемым моделям включает:

Первый этап (выплавить жидкий металл) определяется, как правило, видом заливаемого сплава. Для черных сплавов в большинстве случаев применяют индукционную плавку в печах высокой или промышленной частоты, для легкоплавких цветных сплавов – возможно применение электропечи сопротивление. Специфическим для рассматриваемого ТП является второй этап – изготовить форму по выплавляемым моделям.

Второй этап включает шесть основных операций: изготовить модель из легкоплавкого материала ,изготовить модельный блок , образовать огнеупорную многослойную оболочку , выплавить модельный состав из формы, прокалить форму .

Толщина стенок многослойной керамической формы от 4 до 6 мм, число слоёв – от 3 до 10.

Исходным материалом для формы служит огнеупорное покрытие (суспензия), включающее пылевидный кварц (или мелкий кварцевый песок) в сочетании с гидролизованным раствором этил силиката – (С2Н5О)4Si.

Пример состава гидролизованного раствора этил силикат (в % по массе): ацетон – 40, этил силикат – 40, вода подкисленная (вода + 1,5 % НСL) – 20. Суспензия в свою очередь включает: кварц пылевидный – 70 %, гидролизованный раствор этилиликата 30 %,. Возможны и другие соотношения.

Третий этап ТП – залить металл в форму. После прокалки форму извлекают из печи и без охлаждения заливают расплавленным металлом. Заливка металла в раскаленные формы способствует получению тонкостенных отливок сложной геометрической формы. Возможна заливка форм центробежным способом.

Четвертый этап – выдержать металл в форме для затвердевания и охлаждения. Заливка осуществляется ручными ковшами небольшой емкости .

Пятый этап – выбить блок отливок из формы. После затвердевания и охлаждения отливок в форме контейнер переворачивают, песок возвращают для повторного использования, блок отливок с керамикой окончательно охлаждают.

Шестой этап –выполнить финишную обработку. Она включает, как правило, отбивку керамики, отделение литников, выщелачивание остатков керамики, промывку в горячей воде, сушку, термообработку, зачистку, контроль отливок.

Керамику от отливки отделяют на виброустановках , однако на некоторых поверхностях и в отверстиях керамика остается . После этого отливки отделяют от литниковой системы и помещают в расплав щелочи для окончательного удаления остатков керамики (время выщелачивания до 3-х часов).

Очищенные отливки промывают горячей водой, высушивают, зачищают заусенцы и остатки литниковой системы, подвергают окончательному контролю.

- Достоинства процесса:

- — высокие точность и качество поверхности отливки, позволяющие на 80% и более исключить последующую механическую обработку;

- — снижение себестоимости деталей на 30-70%;

- -возможность получения сложных тонкостенных отливок (до 0,6 мм.) из сталей и твердых сплавов;

- — отсутствие, в большинстве случаев, литейных стержней;

- — высокая производительность в условиях массового производства – до 100 блоков в час;

- — возможность полной автоматизации (наличие автоматизированных линий, агрегатов, установок);

- — значительное улучшение условий труда.

- Недостатки процесса:

- — высокая себестоимость 1 тонны литых заготовок – в 10 и более раз выше, чем при литье в песчано-глинистых формах;

- — сложность технологического процесса и длительность технологического цикла;

- — ограничение отливок по размерам (до 250 мм) и массе (до 10 кг)

- Литье в оболочковые формы

При этом способе литья расплавленный металл заливают в тонкостенные оболочковые формы, изготовленные из песчано-смоляных смесей по нагреваемой оснастке. Толщина оболочковых форм от 5 до 20 мм, форма состоит из 2-х полуформ, которые, как правило, склеиваются.

Применяют оболочковые формы, как с вертикальной, так и с горизонтальной плоскостями разъема. Для получения внутренних плоскостей отливок используют песчано-смоляные оболочковые (тонкостенные), либо монолитные стержни. Форма и стержни имеют высокую газопроницаемость, что способствует хорошему заполнению формы металлом, получению тонкостенных отливок.

Оболочковая смесь состоит из сухого кварцевого формовочного песка (основа смеси) и порошкообразной фенолоформальдегидной термореактивной смолы (5-7% по массе). Применяют либо механические смеси, либо плакированные. В последнем случае смола наносится на поверхность зерен песка по специальной технологии.

Термореактивная смола при нагревании расплавляется, а затем необратимо затвердевает. Термостойкость затвердевшей смолы – свыше 700 0С

Оболочковые формы изготавливают по нагреваемой металлической оснастке бункерным, либо пескодувным способом. Широкое применение в промышленности нашел бункерный способ, который обеспечивает лучшее качество оболочковых форм. Оболочковые полуформы изготавливают одновременно: на одной подмодельной плите монтируют две полумодели. Материал моделей – сталь, серый чугун.

Литье в оболочковые формы применяют при производстве ответственных отливок из стали, серого и высокопрочного чугунов, бронзы, латуни в условиях серийного и массового производства (коленчатые валы из высокопрочного чугуна, гильзы ребристых цилиндров из серого чугуна для тракторных двигателей и мотоциклов, детали гидронасосов, рабочие и направляющие колеса турбонасосов, звенья цепей из жаростойкого сплава, вентили и др.).

Технологический процесс литья в оболочковые формы можно разделить на:

– выплавить жидкий металл – определяется в основном видом заливаемого сплава. Для плавки в частности, черных металлов широко используются дуговые электроды.

– заливка металла в формы осуществляется с помощью чайниковых ковшей средней емкости (до 500 кг).

Специфику ТП определяет:

Изготовить оболочковую форму. Этот этап включает : изготовить оболочковую смесь, изготовить стержни , изготовить оболочковые полуформы , собрать и скрепить оболочковую форму , охладить и установить оболочковую форму в контейнер , засыпать форму дробью .

Залить металл в форму. Оболочковая форма хорошо заполняется металлом благодаря её низкой теплопроводности и хорошей газопроницаемости.

Выдержать метал в форме для затвердевания и охлаждения. Благодаря чугунной дроби процесс затвердевания, и охлаждения отливки в форме значительно ускоряется, что способствует повышению механических свойств металла. При затвердевании и охлаждении отливки в форме стенки оболочковой формы сильно разогреваются, смола частично выгорает, форма разрушается.

Выбить отливку из формы (выбивка). Контейнер опрокидывают на выбивную решетку, чугунная дробь возвращается для повторного использования, части оболочковой формы идут на выброс (в отвал), отливку направляют на охлаждение и финишную обработку.

Выполнить финишную обработку. По содержанию эта операция мало отличается от финишной обработки отливок при литье в песчано-глинистые формы.

- Достоинства процесса:

- -повышенные точность и качество поверхности отливки;

- — возможность получения сложных тонкостенных отливок из черных сплавов (серый чугун до 1,5 мм, сталь – до 3 мм);

- — высокая производительность в условиях массового производства – до 300 форм в час;

- — возможность полной автоматизации (наличие одного – двух – четырех позиционных автоматов, автоматических линий);

- Недостатки процесса:

- — нерешенность вопросов экологии: значительные выделения вредных газов на всех этапах технологического процесса, большой объем отходов, высокая стоимость, газоочистки и регенерации отходов;

- — высокая стоимость фенолоформальдегидной смолы;

- — ограничение отливок по размерам (до 1000 мм) и массе (до 100 кг).

Источник: https://infopedia.su/6x73e6.html