- Текучесть металла

- Величина предела текучести материала

- Расчет величины предела текучести

- Физический предел текучести

- Условный предел текучести

- Влияние содержание углерода на свойства сталей

- Азот и кислород в сплаве

- Добавки марганца и кремния

- Примеси серы и фосфора

- Легирующие добавки в составе сплавов

- Текучесть расплава металла

- Испытание образца для определения предела текучести

- Механические свойства арматурных сталей

- Арматурная сталь

- Диаграмма растяжения мягкой стали

- Диаграмма растяжения стали, не имеющей площадки текучести

- Модули упругости арматурной стали, МПа

- Арматурная сталь

- Характеристика арматурной стали

- Механические свойства арматурной стали

- Механические свойства арматурной термомеханически упрочненной стали

- Маркировка и обозначения арматурной стали

- Маркировка и упаковка горячекатаной стали для армирования железобетонных конструкций

- Маркировка и упаковка арматурной термомеханически упрочненной стали для железобетонных конструкций

- Арматурная проволока

- Расчетная площадь поперечного сечения и теоретическая масса 1000 м проволоки

- Характеристика холоднотянутой проволоки

Разные материалы по-разному реагируют на приложенную к ним внешнюю силу, вызывающую изменение их формы и линейных размеров. Такое изменение называют пластической деформация. Если тело после прекращения воздействия самостоятельно восстанавливает первоначальную форму и линейные размеры — такая деформация называется упругой.

Упругость, вязкость, прочность и твердость являются основными механическими характеристиками твердых и аморфных тел и обуславливают изменения, происходящие с физическим телом при деформации под действием внешнего усилия и ее предельном случае — разрушении.

Предел текучести материала — это значение напряжения (или силы на единицу площади сечения), при котором начинается пластическая деформация.

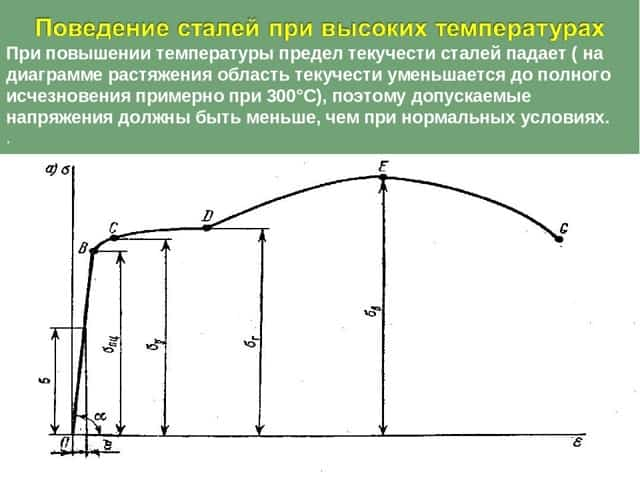

Поведение сталей при высоких температурах

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе.

Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена.

Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы.

На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций.

Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

Величина предела текучести материала

С развитием атомной физики в XX веке появилась возможность рассчитать значение параметра теоретическим путем. Эту работы первым проделал Яков Френкель в 1924 году.

Исходя из прочности межатомных связей, он путем сложных для того времени вычислений определил величину напряжения, достаточного для начала пластической деформации тел простой формы.

Величина предела текучести материала будет равна

ττ=G/2π. , где G — модуль сдвига, как раз и определяющий устойчивость связей между атомами.

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров.

Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы.

Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

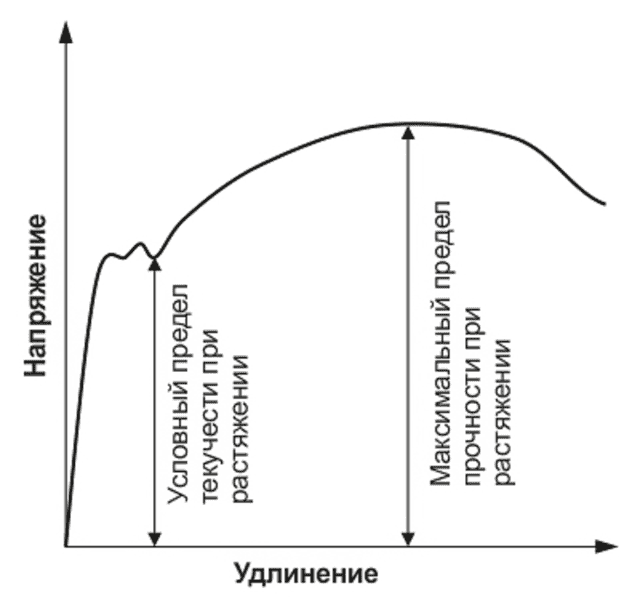

Физический предел текучести

В теории прочности для каждого материала существует несколько значений этой важной характеристики.

Физический предел текучести соответствует значению напряжения, при котором, не смотря на деформацию, удельная нагрузка не меняется вовсе или меняется несущественно.

Иными словами, это значение напряжения, при котором физическое тело деформируется, «течет», без увеличения прилагаемого к образцу усилия

Условный предел текучести

Большое число металлов и сплавов при испытаниях на разрыв демонстрируют диаграмму текучести с отсутствующей или слабо выраженной «площадкой текучести». Для таких материалов говорят о условном пределе текучести. Его трактуют как напряжение, при котором происходит деформация в переделах 0,2%.

Условный предел текучести

К таким материалам относятся легированные и высокоуглеродистые стальные сплавы, бронза, дюралюминий и многие другие. Чем более пластичным является материал, тем выше для него показатель остаточных деформаций. Примером пластичных материалов могут служить медь, латунь, чистый алюминий и большинство низкоуглеродистых стальных сплавов.

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них.

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими.

Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам.

С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики.

На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

Влияние содержание углерода на свойства сталей

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода.

Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава.

Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Азот и кислород в сплаве

Эти неметаллы из начала таблицы Менделеева являются вредными примесями и снижают механические и физические характеристики стали, такие, например, как порог вязкости, пластичность и хрупкость.

Если кислород содержится в количестве свыше 0,03%- это ведет к ускорению старения сплава, а азот увеличивает ломкость материала.

С другой стороны, содержание азота повышает прочность, снижая предел текучести.

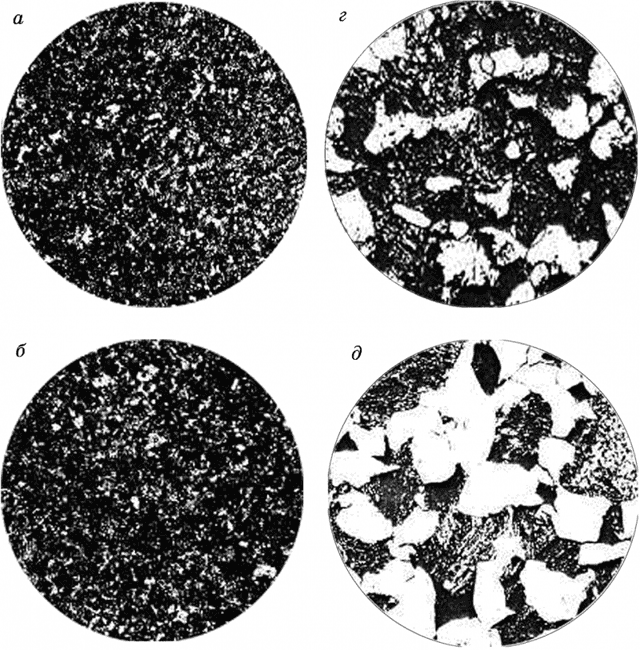

Микроструктура сплава, в составе которого присутствуют азот и кислород

Добавки марганца и кремния

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Примеси серы и фосфора

- Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики.

- Предельно допустимое содержание этого элемента в виде хрупких сульфитов– 0,06%

- Сера ухудшает пластичность, предел текучести, ударную вязкость, износостойкость и коррозионную стойкость материалов.

Фосфор оказывает двоякое воздействие на физико-механические свойства сталей. С одной стороны, с повышением его содержания повышается предел текучести, однако с другой стороны, одновременно понижаются вязкость и текучесть. Обычно содержание фосфора находится в пределах от 0,025 до 0,044%. Особенно сильное отрицательное влияние фосфор оказывает при одновременном повышении объемных долей углерода.

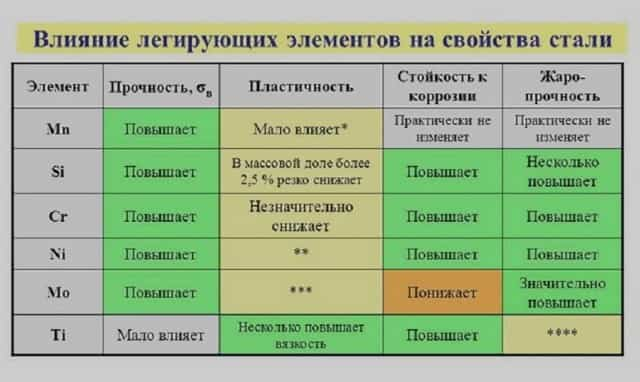

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Текучесть расплава металла

Текучестью расплава металла называют его свойство полностью заполнять литейную форму, проникая в малейшие полости и детали рельефа. От этого зависит точность отливки и качество ее поверхности.

Жидкий металл для процессоров

Свойство можно усилить, если поместить расплав под избыточное давление. Это физическое явление используется в установках литья под давлением. Такой метод позволяет существенно повысить производительность процесса литья, улучшить качество поверхности и однородность отливок.

Испытание образца для определения предела текучести

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца.

По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением.

На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

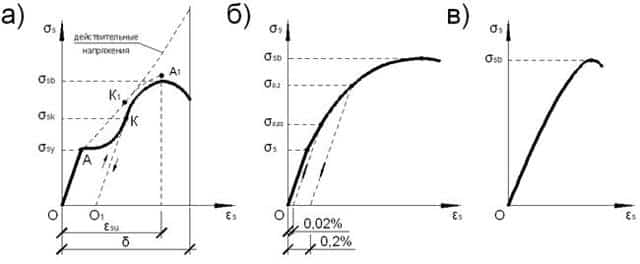

Механические свойства арматурных сталей

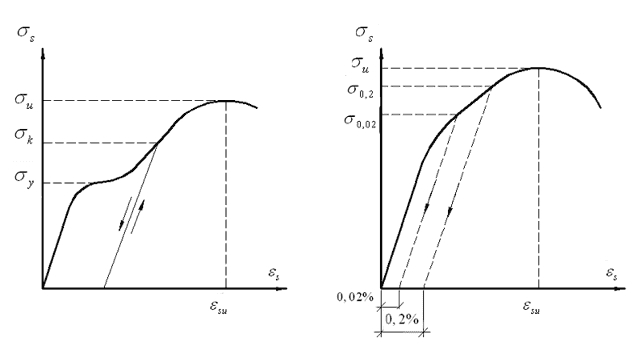

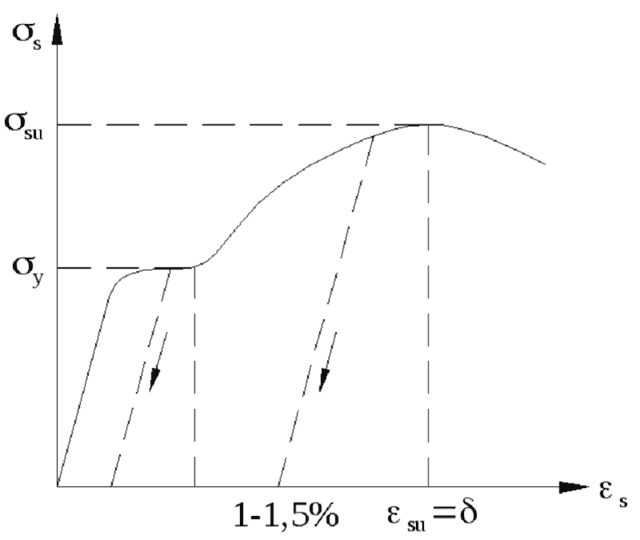

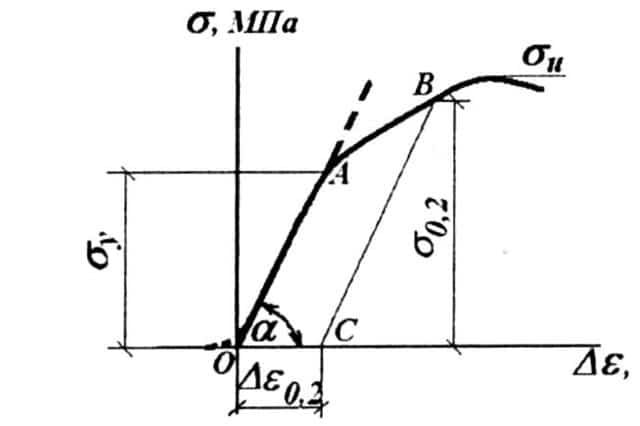

Прочностные и деформативные характеристики арматурных сталей определяются диаграммой «σs–εs» при растяжении стали до разрыва (рис. 4.3).

Для мягких горячекатаных сталей характерным является наличие на диаграмме участка линейной зависимости между напряжениями и деформациями (упругая работа стали) и четко выраженная площадка текучести (рис. 4.3, а), длина которой зависит от структуры стали.

Для высокопрочных арматурных сталей (рис. 4.3, б, в) четкой границы упругости и границы текучести нет, поэтому используют понятие условной границы упругости и условной границы текучести.

- Рисунок 4.3 – Диаграмма «σs–εs» при растяжении арматурной стали:

- а) – с площадкой текучести (мягкой стали); б) – без площадки текучести;

- в) – твердой стали.

- За условную границу упругости σ0,02 принимаются напряжения, при которых возникают начальные остаточные деформации величиной 0,02% участка образца, равного базе измерения.

За физическую границу текучести σsу принимаются наименьшие напряжения, при которых образец впервые получает значительные деформации без заметного увеличения нагрузки.

За условную границу текучести σ0,2 принимают напряжения, при которых остаточные деформации достигают 0,2% длины участка образца, который принимается в расчете при определении данной характеристики (то есть речь идет о неупругих деформациях, которые настолько развились, что по сравнению с ними упругими деформациями можно пренебречь).

Под временным сопротивлением σsb понимают напряжения, отвечающие наибольшей нагрузке, которая предшествует разрушению образца. Оно определяется по отношению к площади начального сечения и поэтому является условным.

После достижения временного сопротивления нагрузка начинает понижаться вследствие образования шейки на образце и продолжает снижаться вплоть до разрыва. При этом напряжения, приходящиеся на единицу сечения шейки, то есть действительные напряжения, увеличиваются вплоть до разрыва.

Действительное сопротивление разрыву значительно (в 2 раза и более) может превышать временное сопротивление.

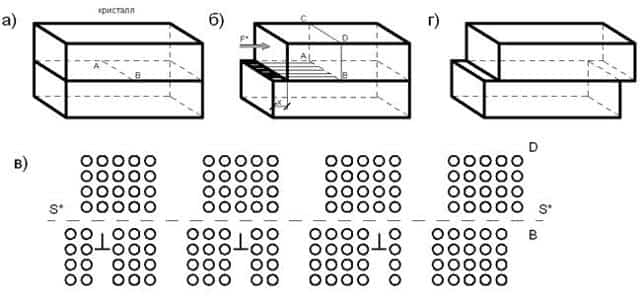

Текучесть мягких арматурных сталей связывают с быстрым движением («скольжением») дислокаций – дефектов кристаллов, которые представляют собой линии, вдоль и вблизи которых нарушено характерное для кристаллов правильное размещение атомных плоскостей (рис. 4.4 а, б, в).

Поскольку дислокации являются упругими образующими структуры кристаллов и, таким образом, имеют собственные поля напряжений, они под воздействием внешних напряжений, приложенных к кристаллам, начинают двигаться, что наблюдается при взаимном проскальзывании атомных плоскостей– элементарных актов пластических деформаций (рис. 4.4, в, г).

С увеличением пластических деформаций число дислокаций увеличивается, их поля напряжений перекрываются и скольжение затрудняется. Это так называемое явление вторичного уплотнения, которое наступает после состояния текучести. Для того чтобы движение дислокаций продолжалось, нагрузку следует увеличить.

Рисунок 4.4 – Образование первой (линейной) дислокации (а, б); ее движение в плоскости скольжения (в); результат пластических деформаций (г).

- АСДВ – лишняя полуплоскость;

- АВ – линия краевой дислокации, то есть граничная линия, отделяющая область скольжения от области, где скольжение не состоялось;

- х – период кристаллической решетки;

- F* — внешняя деформирующая сила;

- S* — плоскость скольжения;

- ┴ — символ положительной краевой дислокации.

- Все вышеизложенное относится и к высокопрочным сталям с той лишь разницей, что в них текучесть с самого начала проявляется в условиях деформационного упрочнения, одной из основных причин которого являются разного рода структурные неоднородности, которые препятствуют движению дислокаций, как, например, граница зерен скопление легирующих элементов и атомных добавок.

Как в мягких, так и в высокопрочных сталях разрушение складывается из двух стадий: начального зарождения трещин и их распространения (прорастания). В первом случае трещины распространяются с относительно малой скоростью, сравнимой со скорость деформирования образца; во втором – со скоростью, сравнимой с распространением звука в материале образца.

Определить величины условных границ упругости и текучести можно путем нагружения и разгрузки образца последовательно возрастающими нагрузками с измерением остаточного удлинения образца после каждого цикла разгрузки.

Если напряжения в арматуре, которая имеет достаточно развитую площадку текучести, достигают величины σsу, в дальнейшем даже при незначительном увеличении нагрузки в растянутой зоне бетона раскрываются недопустимо широкие трещины, сопротивление сжатой зоны исчерпывается и конструкция разрушается.

При этом временное сопротивление стали σsb, которое значительно превышает границу текучести, остается неиспользованным. Возникает совсем иная ситуация, если площадка текучести незначительна или вовсе отсутствует (условная граница текучести).

В этом случае интенсивное развитие трещин при незначительном увеличении нагрузки быстро прекращается, и разрушение конструкции происходит при напряжениях в арматуре ssyσsy, которые на диаграмме σs–εs будут находится за площадкой текучести в области упрочнения материала, а потом стержень разгрузить, то диаграмма разгрузки приобретает вид прямой линии и стержень получает остаточные пластические деформации 001. При повторном загружении, поскольку пластические деформации уже выбраны, новая линия диаграммы сольется с линией разгрузки 01К, оставаясь параллельной участку 0А; который характеризует упругую работу материала. Перегиб линии диаграммы наступит при напряжении σsk.

- Здесь явление, связанное с изменением кристаллической структуры стали за пределом текучести, и имеет название — наклеп.

- Со временем, вследствие так званного старения металла новая граница текучести несколько повышается (точка К1) появляется маленькая площадка текучести и несколько возрастает предел прочности (точка Д1)

- Как видно из диаграммы, одновременно с повышением границы текучести уменьшается и относительное удлинение.

Повышение прочности, связанное с вытяжкой, пропадает через рекристаллизацию стали при повышении температуры приблизительно до 4000С. Это следует учитывать при сварке или нагреве арматуры из упрочненной вытяжкой стали.

Термическая обработка стали заключается в закаливании (нагревание до 8000С, быстром охлаждении в масле), а затем отпуске в свинцовой ванне при 5000С. В результате такой обработки изменяется структура, величина зерна и растворимость легирующих элементов стали, что сказывается на ее прочности.

Следует отметить, что термически обработанная сталь, имеет большую пластичность в сравнении с упрочненной вытяжкой стали.

При многократно повторных нагрузках возможно усталостное разрушение арматуры при пониженном сопротивлении растяжению.

Для исследования сопротивления арматуры при переменных напряжениях на основе опытов строится кривая выносливости.

По оси абсциссе откладывается число миллионов циклов загрузки и разгрузки N, по оси ординат — наибольшее значение напряжений арматуры, которое периодически изменяется σs.

С увеличением N уменьшается σs при разрушении. Начиная с 2·106 циклов кривая выносливости стали имеет горизонтальный участок (рис. 4.6).

Рисунок 4.6 — Типовая кривая усталостного разрушения стали

Опытами установлено, что наименьшее значение границы выносливости зависит от характеристики или коэффициента асимметрии цикла . Так, например при ρs=0 (т.е. при самых неблагоприятных с точки зрения растянутой арматуры условий) Rsf=0,5σsy.

В обычных железобетонных конструкциях характеристика перепада напряжений в рабочей арматуре ρs колеблется, как правило, в пределах 0,1-0,4, в предварительно напряженных – в пределах 0,7-0,9, т.е. условия работы рабочей арматуры в последних, через сравнительно малый перепад напряжений, более благоприятный.

Отличительные признаки разрушения стали от усталости – мгновенность разрушения без значительных видимых деформаций по плоскости, перпендикулярной к оси образца, практически полностью отсутствие шейки и своеобразный вид излома, который складывается из двух резко отличительных одна от другой частей (гладкая и шероховатой).

Усталость металлов связывают, обычно, со структурной неоднородностью и пластическими деформациями в микроструктуре.

Циклическое нагружение такого кристаллического конгломерата, как сталь порождает в наиболее напряженных структурных звеньях возникновение малых локальных зон пластических деформаций, которые накапливаются с увеличением числа циклов и приводят к деформационному упрочнению. Их увеличение до критических значений, для данного конкретного вида стали, приводит к зарождению и последовательного развития трещин с последующим преобладающим прорастанием одной головной трещины и быстрым последующим разрушением — разрывом образца.

Зарождение трещин наблюдается уже на начальных стадиях испытания, после окончания 5-10% общего времени испытаний. Все оставшееся время приходится на их постепенное развитие.

Причины зарождения хрупкой трещины — скопление дислокаций перед каким-то препятствием (границы зерен, разные включения и др.), сопровождаемое высокой концентрацией напряжений.

Места образования трещин называются зародышами усталости. Обычно трещины образуются на поверхности, где концентрация напряжений наибольшая.

Существенную концентрацию напряжений на поверхности арматуры при работе на циклические нагрузки образует, к сожалению, периодический профиль, такой эффективный с точки зрения обеспечения его совместной работы с бетоном (первые трещины возникают в углублениях возле пересечения продольных и поперечных ребер, где концентрация напряжений наиболее значительна). При этом с увеличением прочностных показателей стали, ее чувствительность к концентрации напряжений повышается и вследствие этого граница выносливости остается практически постоянной.

При упрочнении арматурной стали термической обработкой, дополнительно возникают остаточные напряжения, что также сказывается на относительной границе выносливости.

Понижают границу выносливости и различные виды сварки, это связано с резким изменением геометрической формы, сменой микроструктуры стали и возникновением остаточных напряжений.

Арматурная сталь

Основными показателями свойств арматурной стали являются:

- Предел текучести (физический) σу, МПа.

- Для сталей, не имеющих физического предела текучести, определяется предел текучести (условный) σ0,2, МПа — напряжение, при котором остаточное удлинение достигает 0,2% от длины участка образца. Определяют его тогда, когда при растяжении образца не обнаруживается ярко выраженного предела текучести (твердые стали).

- Временное сопротивление (предел прочности) σи, МПа.

- Относительное удлинение после разрыва ε — процентное отношение длины образца после разрыва к его первоначальной длине.

Проводя испытание образца, нагрузку на него увеличивают постепенно, ступенями. Начальную ступень нагружения следует принимать 5-10% от ожидаемой максимальной нагрузки. Каждая ступень должна составлять не более 20% от нормативной нагрузки.

В конце каждой ступени увеличение нагрузки на образец приостанавливают. Под действием этой нагрузки образец находится не менее 10 мин. Доведя нагрузку до нормативного значения, образец выдерживается 30 мин.

Эти выдержки необходимы для выяснения закономерности приращения перемещений и деформаций.

После достижения нагрузкой полуторной величины нормативного значения, дальнейшее увеличение ведут ступенями вдвое меньшими, давая после каждой ступени выдержку не менее 15 мин. Такой порядок дает возможность более точно установить величину предельной (разрушающей) нагрузки.

Деформации рекомендуется замерять приборами до достижения нагрузкой величины не более чем 1,25 от нормативной величины. После этого приборы снимаются. Это делается с целью избежания порчи приборов.

Начальная расчетная длина цилиндрических образцов из необработанной арматурной стали назначается равной десяти начальным (до испытания) диаметрам арматурного стержня.

Измерение начальной и конечной (длина расчетной части после разрыва образца) расчетных длин, а также диаметра необработанного образца производится с точностью 0,1 мм.

До появления деформации образца перемещение подвижного захвата происходит без нарастания или с небольшим увеличением нагрузки, которая необходима для устранения зазора как в механизме машины, так и между образцами и захватами.

Поэтому на диаграмме в самом начале испытания появляется сначала горизонтальный, а затем криволинейный участок. При начальной нагрузке, составляющей 10% от разрывного усилия, на образец наносят две риски. Расстояние между рисками является начальной расчетной длиной образца.

В продолжение всего испытания ведется наблюдение за поведением образца по диаграмме, вычерчиваемой записывающим прибором разрывной машины.

По оси ординат диаграммы откладываются напряжения σ, а по оси абсцисс относительные деформации образца ε, представляющие отношение удлинения образца к его первоначальной длине (рис. ниже). Криволинейный участок в начале диаграммы рассматривать не следует, поэтому продолжаем прямолинейный отрезок диаграммы до оси абсцисс и получаем точку О — начало диаграммы.

На диаграмме (рис. ниже) можно выделить три участка работы стали: 1 — участок упругой работы; 2 — участок пластической работы; 3 — участок упруго-пластической работы.

В большинстве простейших расчетов считается, что сталь работает в пределах первого участка упруго, т. е. напряжения в элементах ограничиваются пределом текучести — σу.

Соответственно, нормативные и расчетные сопротивления, необходимые для расчета конструкций, принимаются по пределу текучести.

Диаграмма растяжения мягкой стали

Прямолинейный участок 1 диаграммы (деформации растут пропорционально напряжениям о) переходит в кривую (небольшой отрезок между участками 1 и 2), т. е. деформации растут быстрее увеличения нагрузки, а от начальной точки («критической точки») участка 2 деформации увеличиваются без увеличения нагрузки (материал «течет»).

При напряжениях, близких к временному сопротивлению σи, продольные и поперечные деформации концентрируются в наиболее слабом месте, и в образце образуется шейка.

Площадь поперечного сечения в шейке интенсивно уменьшается, что приводит к увеличению напряжений в месте сужения.

В связи с этим, несмотря на то что нагрузка на образец снижается, в месте образования шейки нарушаются силы межатомного сцепления и происходит разрыв.

Напряжения (рис. выше) получают путем деления нагрузки на первоначальную площадь сечения. Истинная диаграмма растяжения (при напряжениях с учетом уменьшения площади сечения) не имеет нисходящей части.

- При проведении опытов на растяжение площадь поперечного сечения стержней периодического профиля с необработанной поверхностью можно определить по формуле

- A0 = G/γstL = G/0,0785L

- где G — вес образца стержня периодического профиля, Н; L —длина образца, см.

Площадка текучести свойственна сталям с содержанием углерода 0,1-0,3%. При меньшем значении углерода перлитовых включений мало, отчего отсутствует сдерживающее влияние на развитие сдвигов в зернах феррита.

В высокопрочных сталях при большом числе включений развитие сдвигов полностью блокируется и явно выраженная площадка текучести отсутствует, т. е. материал не имеет физического предела текучести, необходимо определить величину условного предела текучести как напряжения, соответствующего остаточному удлинению Δε0,2 = 0,2% ε, где ε — удлинение образца.

Условный предел текучести для такой стержневой арматуры σ0,2 устанавливается по остаточному удлинению, равному 0,2%, и должен составлять не менее 80% браковочного значения предела прочности для каждого вида арматуры (рис. ниже).

Откладывая величину Δε0,2 в соответствующем масштабе на оси абсцисс диаграммы растяжения, проводим наклонную линию ВС параллельно ОА до пересечения с кривой растяжения.

Точка В определяет нагрузку σ0,2, соответствующую условному пределу текучести.

Диаграмма растяжения стали, не имеющей площадки текучести

За площадкой текучести кривая (рис. выше) опять идет вверх, нагрузка снова начинает расти и в самой верхней точке достигает своего наибольшего значения (σмакс — разрушающая нагрузка), после чего вновь уменьшается до момента разрыва образца.

- Относительное удлинение вычисляется по формуле

- ε = Lk-L / L = 100%

- где Lk — длина образца после разрыва (конечная длина), мм; L — расчетная начальная длина образца, мм.

- Чтобы измерить длину образца после разрыва, обе его части складываются по длине и штангенциркулем измеряют расстояние между рисками, соответствующими принятой расчетной длине.

- Помимо основных характеристик σy, σu, ε, определяемых по результатам испытаний на растяжение, важными показателями арматурных сталей являются отношения предела текучести к временному сопротивлению и предела пропорциональности к пределу текучести.

Отношение σy/σu характеризует резерв прочности стали.

В арматурных сталях обычной и повышенной прочности это отношение близко к 0,6, что свидетельствует о достаточно большом резерве работы материала и позволяет использовать в широких пределах пластические свойства стали.

Для высокопрочных арматурных сталей предел текучести близок к временному сопротивлению σ0,2/σu=О,8-0,9, что ограничивает использование работы материала в упругопластической стадии.

Модуль упругости арматурной стали Es. Так как арматурная сталь работает в упругопластических условиях, расчетные значения модуля деформации (упругости) ее принимают равными их нормативным значениям или в,зависимости от класса арматурной стали по таблице ниже.

Модули упругости арматурной стали, МПа

|

Класс арматуры |

А240, А300, А400, А500, А600, А800, А1000, В500, Bp 1200, Вр1300, Вр1400, Bp1500 | К1400, К1500 |

| Модуль упругости Es | 200 000 | 180 000 |

Физико-механические свойства арматуры зависят от химического состава сталей, способа производства и обработки.

Основные механические свойства арматурных сталей характеризуются диаграммой «напряжения-деформации», получаемой при испытании образцов на растяжение. Все арматурные стали по характеру диаграмм «σ-ε» можно подразделить на следующие виды:

- стали с явно выраженной площадкой текучести (мягкие стали);

- стали с неявно выраженной площадкой текучести (низколегированные, термически упрочненные стали);

- стали с линейной зависимостью «σ-ε» почти до разрыва (высокопрочная проволока).

В зависимости от типа конструкций и условий эксплуатации учитываются и другие свойства арматурных сталей: свариваемость, реологические свойства, динамическое упрочнение и др.

Свариваемость — это способность арматуры к надежному соединению с помощью электросварки без трещин, каверн и других дефектов в зоне сварного шва. Хорошей свариваемостью обладают горячекатаные, малоуглеродистые и низколегированные стали.

- Реологические свойства характеризуются ползучестью и релаксацией.

- Ползучесть проявляется при больших напряжениях и высоких температурах.

- Релаксация зависит от химического состава стали, технологии изготовления, напряжения, температуры и др.

- Усталостное разрушение наблюдается при действии многократно повторяющейся нагрузки при пониженном сопротивлении и носит хрупкий характер.

- Динамическое упрочнение имеет место при действии кратковременных (t < 1 с) динамических нагрузок.

Арматурная сталь

СНиП 52-01-2003 «Бетонные и железобетонные конструкции.

Основные положения» регламентирует применение для железобетонных конструкций следующих видов стальной арматуры, установленных соответствующими стандартами:

горячекатаную гладкую и периодического профиля диаметром 3-80 мм;

термомеханически упрочненную периодического профиля диаметром 6-40 мм;

механически упрочненную в холодном состоянии (холоднодеформированная) периодического профиля или гладкая, диаметром 3-12 мм;

арматурные канаты диаметром 6-15 мм.

Кроме того, в большепролетных конструкциях могут быть применены стальные канаты (спиральные, двойной связки, закрытые).

Для сталежелезобетонных конструкций (конструкций, состоящих из стальных и железобетонных элементов) применяют листовую и профильную сталь по соответствующим нормам и стандартам (СНиП II-23)

- Основным нормируемым и контролируемым показателем качества стальной арматуры является класс арматуры по прочности на растяжениекласс арматуры по прочности на растяжение, обозначаемый: А — для горячекатаной и термомеханически упрочненной арматуры; В — для холоднодеформированной арматуры; К — для арматурных канатов

Класс арматуры соответствует гарантированному значению предела текучести (физического или условного) в МПа, устанавливаемому в соответствии с требованиями стандартов и технических условий, и принимается в пределах от А240 до А1500, от В500 до В2000 и от К1400 до К2500 - Горячекатаную стержневую арматуру поставляют по ГОСТ 5781, термомеханически упрочненную стержневую арматуру — по ГОСТ 10884.

Сталь горячекатаную для армирования железобетонных конструкций подразделяют на классы в зависимости от механических свойств — класса прочности (установленного стандартом нормируемого значения условного или физического предела текучести, Н/мм2):

А240 (A-I), А300 (А-И), А400 (A-III), А600 (A-IV), А800 (A-V), А1000 (А-VI)

Арматурная сталь выпускается в стержнях или мотках: сталь класса А240 (A-I) изготавливают гладкой, сталь классов А300 (А-И), А400 (A-III), А600 (A-IV), А800 (A-V), А1000 (А-VI) — периодического профиля.

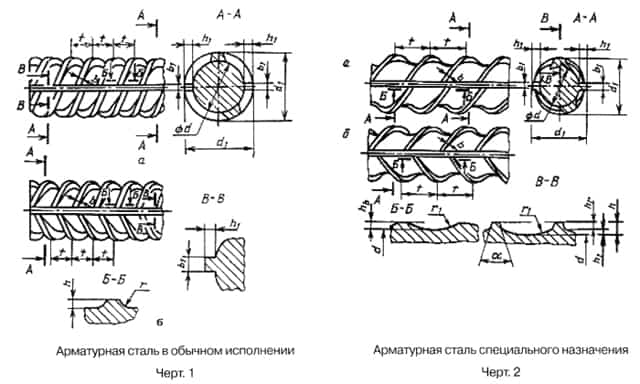

Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии.

Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

Арматурная сталь класса А300 (A-II), изготовленная в обычном исполнении и специального назначения АсЗОО (Ас-II) профилем должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля

Сталь класса А400 (A-III), изготовленная профилем, приведенным на черт. 1, 6, и классов А600 (A-IV), А800 (A-V), А1000 (А-VI) профилем, приведенным на черт. 2, б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Арматурная сталь специального назначения класса АсЗОО (Ас-II) имеет профили, приведенные на черт. 1, а или 2, а.

Профиль специального назначения изготовляется (черт. 2, а) по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2, а и б, могут уточняться.

По требованию потребителя сталь классов А300 (А-И), А400 (A-III), А600 (A-IV), А800 (A-V) изготавливают гладкой

Принятые обозначения классов дополняются индексами для указания при необходимости способа изготовления, особых свойств или назначения арматуры: термомеханически упрочненную стержневую арматурную сталь обозначают символом Ат, сталь специального назначения (северного исполнения) — Ас, термомеханически упрочненную сталь свариваемую обозначают буквой С (например,. Ат600С), а такую же сталь с повышенной стойкостью против коррозионного растрескивания под напряжением — буквой К (например, Ат1000К).

Арматурная термомеханически упрочненная сталь выпускается классов Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К и Ат1200

Арматурную термомеханически упрочненную сталь изготавливают с периодическим профилем по ГОСТ 10884 или по ГОСТ 5781. По согласованию с потребителем арматурную сталь класса прочности Ат800 и выше допускается изготовлять гладкой.

Номинальные диаметры стержней периодического профиля соответствуют номинальным диаметрам равновеликих по площади поперечного сечения круглых гладких стержней.

Арматурную горячекатаную сталь классов А240 (A-I) и А300 (A-II) диаметром до 12 мм и класса А400 (A-III) диаметром до 10 мм включительно изготовляют в мотках или стержнях, больших диаметров — в стержнях.

Арматурную сталь классов А600 (AIV), А800 (A-V) и А1000 (А-VI) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм — по согласованию с потребителем в мотках.

Стержни имеют стандартную длину от 6 до 12 м, по согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м

Характеристика арматурной стали

| 6 | 0,283 | 0,222 | +9,0 …-7,0 |

| 8 | 0,503 | 0,395 | +9,0 …-7,0 |

| 10 | 0,785 | 0,617 | +5,0…-6,0 |

| 12 | 1,131 | 0,888 | +5,0…-6,0 |

| 14 | 1,540 | 1,210 | +5,0…-6,0 |

| 16 | 2,010 | 1,580 | +3,0 …-5,0 |

| 18 | 2,540 | 2,000 | +3,0 …-5,0 |

| 20 | 3,140 | 2,470 | +3,0 …-5,0 |

| 22 | 3,800 | 2,980 | +3,0 …-5,0 |

| 25 | 4,190 | 3,850 | +3,0 …-5,0 |

| 28 | 6,160 | 4,830 | +3,0 …-5,0 |

| 32 | 8,040 | 6,310 | +3,0 …-4,0 |

| 36 | 10,180 | 7,990 | +3,0 …-4,0 |

| 40 | 12,570 | 9,870 | +3,0 …-4,0 |

| 45 | 15,000 | 12,480 | +3,0 …-4,0 |

| 50 | 19,630 | 15,410 | +2,0…-4,0 |

| 55 | 23,760 | 18,650 | +2,0…-4,0 |

| 60 | 28,270 | 22,190 | +2,0…-4,0 |

| 70 | 38,480 | 30,210 | +2,0…-4,0 |

| 80 | 50,270 | 39,460 | +2,0…-4,0 |

Механические свойства арматурной стали

| А240 (A-I) | 235 | 373 | 25 | — | — | 180°; с = d |

| A300 (А-II) | 295 | 490 | 19 | — | — | 180°; с = 3d |

| АсЗ00 (Ас-II) | 295 | 441 | 25 | — | 0,5 | 180°; с = d |

| А400 (A-III) | 390 | 590 | 14 | — | — | 90°; с = 3d |

| А600 (A-IV) | 590 | 883 | 6 | 2 | — | 45°; с = 5d |

| А800 (A-V) | 785 | 1030 | 7 | 2 | — | 45°; с = 5d |

| А1000 (А-VI) | 980 | 1230 | 6 | 2 | — | 45°; с = 5d |

По согласованию с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса АсЗ00 (Ас-II).

Для А600 (A-IV) диаметром 18 мм стали марки 80С норма изгиба в холодном состоянии устанавливается не менее 30° .

Для А240 (A-I) диаметром свыше 20 мм при изгибе в холодном состоянии на 180° с = 2d, для А300 (А-II) диаметром свыше 20 мм с = 4d.

- На поверхности стержней, включая поверхность ребер и выступов, в соответствии с требованиями ГОСТ 5781 не должно быть трещин, раковин, плен и закатов

- Механические свойства арматурной термомеханически упрочненной стали до и после электронагрева, а также результаты испытаний ее на изгиб должны соответствовать установленным требованиям

Механические свойства арматурной термомеханически упрочненной стали

| Ат400 | 6-40 | — | 550 | 440 | 16 | 90 | 3d |

| Ат500 | 6-40 | — | 600 | 500 | 14 | 90 | 3d |

| Ат600 | 10-40 | 400 | 800 | 600 | 12 | 45 | 5d |

| Ат800 | 10-32* | 400 | 1000 | 800 | 8 | 45 | 5d |

| Ат1000 | 10-32 | 450 | 1250 | 1000 | 7 | 45 | 5d |

| Ат1200 | 10-32 | 450 | 1450 | 1200 | 6 | 45 | 5d |

Примечание. * Для Ат800К — диаметры 18-32 мм

Маркировка и обозначения арматурной стали

Маркировка арматурной стали должна содержать:

• номинальный диаметр (номер профиля), мм;

• обозначение класса прочности;

• обозначение ее эксплуатационных характеристик — свариваемости (индекс С), стойкости против коррозионного растрескивания (индекс К).

Примеры условного обозначения арматурной сталиразличного класса прочности и технического назначения:

арматурная сталь диаметром 20 мм, класса прочности А300 (A-II): 20А300 ГОСТ 5781-82;

арматурная сталь диаметром 18 мм, класса прочности А240 (A-I): 18А240 ГОСТ 5781-82;

арматурная сталь диаметром 20 мм, класса прочности Ат800: 20Ат800 ГОСТ 10884-94;

то же, диаметром 10 мм, класса прочности Ат400, свариваемой (С): 10Ат400С ГОСТ 10884-94

то же, диаметром 16 мм, класса прочности Атб00, стойкой против коррозионного растрескивания (К): 16Атб00К ГОСТ 10884-94

Маркировка и упаковка горячекатаной стали для армирования железобетонных конструкций

Концы стержней из низколегированных сталей класса А600 (A-IV) должны быть окрашены красной краской, класса А800 (A-V) — красной и зеленой, класса А1000 (А-VI) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов.

Стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой.

По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т.

На связки краска наносится полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краска наносится полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краска наносится на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлыке, прикрепленном к каждой связке стержней, наносят условное обозначение класса по пределу текучести (например, А400) или принятое обозначение класса арматурной стали (например, A-III)

Маркировка и упаковка арматурной термомеханически упрочненной стали для железобетонных конструкций

Маркировка производится в соответствии с ГОСТ 10884 при прокатке или же при отсутствии прокатной маркировки несмываемой краской.

Маркировка при прокатке

Арматурная сталь периодического профиля имеет маркировку класса прочности и завода-изготовителя, наносимую при ее прокатке в виде маркировочных коротких поперечных ребер или точек на поперечных выступах.

Маркировочные короткие поперечные ребра высотой 0,5 мм, не выходящие за пределы габаритного размера по окружности диаметром d, располагают на поверхностях, примыкающих к продольным ребрам.

Маркировочные точки высотой, равной высоте поперечного выступа, представляют собой конусообразные утолщения на поперечных выступах

При отсутствии прокатной маркировки концы стержней или связки арматурной стали соответствующего класса должны быть окрашены несмываемой краской следующих цветов:

Ат400С — белой;

Ат500С — белой и синей;

Атб00 — желтой;

Атб00С — желтой и белой;

Атб00К — желтой и красной;

Ат800 — зеленой;

Ат800К — зеленой и красной;

Ат1000 — синей;

Ат1000К — синей и красной;

Ат1200 — черной.

Допускается окраска связок на расстоянии 0,5 м от концов. Стержни упаковывают в связки массой до 10 т, перевязанные проволокой. По требованию потребителей стержни упаковывают в связки массой до 3 т.

- При поставке стали в мотках каждый моток должен состоять из одного отрезка арматурной стали. Масса мотка — до 3 т

- К каждому мотку или связке стержней должен быть прочно прикреплен ярлык, на котором указывают:

• товарный знак или товарный знак и наименование предприятия-изготовителя;

• условное обозначение арматурной стали;

• номер партии; - • клеймо технического контроля

- Правила приемки и методы испытания арматуры установлены соответствующими стандартами и техническими условиями. Испытание на растяжение проводят по ГОСТ 12004, а испытание на изгиб — по ГОСТ 14019

Арматурная проволока

Холоднодеформированную арматуру (арматурную проволоку) диаметром от 3 до 12 мм изготавливают способом холодного волочения и подразделяют по форме поперечного сечения на гладкую и периодического профиля, а также по классам прочности: 500, 600, 1200, 1300, 1400, 1500. Класс прочности соответствует гарантированному значению условного предела текучести проволоки, МПа, с доверительной вероятностью 0,95

Расчетная площадь поперечного сечения и теоретическая масса 1000 м проволоки

| Номинальный диаметр (номер профиля), мм | Площадь поперечного сечения, мм2 | Масса 1000 м, кг |

| 3,0 | 7,07 | 55,5 |

| 4,0 | 12,57 | 98,7 |

| 5,0 | 19,63 | 154,1 |

| 6,0 | 28,27 | 221,9 |

| 7,0 | 38,48 | 302,1 |

| 8,0 | 50,27 | 394,6 |

Примечание. Линейная плотность проволоки периодического профиля класса В500 не должна превышать следующих значений: диаметром 3 мм — 0,052 кг, диаметром 4 мм — 0,092 кг, диаметром 5 мм — 0.144 кг.

В условных обозначениях холоднодеформированная арматура (проволока) обозначается буквой В. Например, проволока диаметром 5 мм класса прочности 1400 обозначается: 5-В1400.

Пример условного обозначения проволоки номинальным диаметром 3,0 мм класса прочности 500;

Проволока 3-В500 ГОСТ 6727-80

В качестве ненапрягаемой арматуры применяют проволоку класса B500(Bp-I, В500С), которую изготовляют из низкоуглеродистой стали по ГОСТ 380, а для напрягаемой арматуры применяют проволоку гладкую и периодического профиля классов прочности 1200,1300, 1400 и 1500, которую производят из углеродистой конструкционной стали марок 65-85 по ГОСТ 14959. Проволоку класса В600, изготовляемую из стали марок СтЗкп и Ст5пс с термической обработкой, можно применять в качестве ненапрягаемой и напрягаемой арматуры

Марку стали для арматурной проволоки завод-изготовитель выбирает так, чтобы обеспечить заданные стандартами и техническими условиями механические свойства.

Высокопрочную арматурную проволоку в процессе изготовления подвергают низкотемпературному отпуску, в результате чего повышаются ее упругие свойства: развернутая из мотка и свободно уложенная проволока должна сохранять нормируемую прямолинейность.

Высокопрочную проволоку диаметром 7 и 8 мм изготовляют по разовым заказам, согласованным с заводом-изготовителем

Характеристика холоднотянутой проволоки

| В | ГОСТ 6727 | 500 | 3 | 3,9 | 3,5 | 2 | 4 |

| В | ГОСТ 6727 | 500 | 4 | 7,1 | 6,2 | 2,5 | 4 |

| В | ГОСТ 6727 | 500 | 5 | 10,6 | 9,7 | 3 | 4 |

| В |