- Описание технологии

- Необходимые инструменты и оборудование

- Этапы работ

- Заключение

- Резка и сварка металлов

- Область применения

- Технологический процесс

- Электроды для резки

- Преимущества вида резки

- Интересное видео

- Резка металла ручной дуговой сваркой: особенности, сфера применения, способы

- Особенности электродуговой резки металла

- Сфера применения

- Применяемые способы

- Дуговая резка неплавящимся электродом

- Дуговая резка плавящимся электродом

- Воздушно- и кислородно-дуговая резка

- Электродуговая резка и сварка металлов

- Общая информация

- Технология электродуговой сварки

- Электродуговая резка металлов

- Резка неплавящимся электродом

- Резка плавящимся электродом

- Воздушно- и кислородно-дуговая резка

- Вместо заключения

- Как резать металл сварочным аппаратом

Металл для строительных, ремонтных и хозяйственных работ применяется практически повсеместно. Поэтому потребность в разнообразных сварочных работах, а также способах подготовки и резки металла постоянно увеличивается. Неудивительно, что вопрос как резать металл сварочным инвертором, достаточно часто задается на специализированных форумах и сайтах, а также частенько встречается на практике.

Описание технологии

Дуговая резка металла выполняется при помощи сварочного инвертора. Он, по сути, представляет собой трансформатор, вырабатывающий ток определенной силы, достаточной для образования сварочной дуги.

Данная технология появилась достаточно давно, тридцать-сорок лет назад.

Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Эксплуатация сварочного аппарата, в том числе резка металла обычным или специальным электродом, не представляет особой сложности и не требует профессиональных знаний и навыков. Но при этом необходимо учитывать требования техники безопасности, так как выполнение сварочных работ связано с электрическим напряжением.

Необходимые инструменты и оборудование

Перед тем, как резать металл приобретенным сварочным инвертором, необходимо подготовить требующееся для этого оборудование и инструмент:

- непосредственно сварочный аппарат (представлен на рынке строительного и промышленного оборудования в различных вариантах от самых разных производителей);

- молоток и щетка;

- электроды. Резка металла дуговой сваркой до последнего времени выполнялась с применением самых обычных электродов. Сейчас чаще используются специальные электроды, применяемые для резки электросваркой и обозначаемые маркировкой ОЗР. Они отличаются высокой теплоустойчивостью покрытия, обеспечивающего ускорение резки, увеличение производительности и качеств реза. Использование специальных электродов ОЗР позволяет разрезать материал таким образом, что выделяется намного большее количество тепла, а дуга получается стабильной и устойчивой.

Для безопасной работы требуется приобретение защитной экипировки, включающей в себя:

- специальный костюм (роба);

- рукавицы (краги);

- защитная маска, оборудованная светофильтром;

- ботинки, подошва которых сделана из резины;

- при работе в замкнутом и небольшом по объемам пространстве — респиратор.

Все перечисленное выше оборудование, материалы и экипировка доступны и могут быть с легкостью приобретены практически в любом специализированном магазине.

Этапы работ

Перед началом работы требуется обязательно проверить исправность применяющихся кабелей.

Опытные сварщики советуют новичкам обернуть кабель держака вдоль предплечья, помогая удерживать его прижатием руки к туловищу. В результате кисть остается относительно свободной и расслабленной, что приведет к меньшей усталости.

Зажигание дуги происходит либо постукиванием, либо чирканьем электрода о поверхность металла. Несмотря на сложность описания и используемых терминов, навык зажигания и последующего удержания дуги появляется сразу, буквально после второй-третьей попытки.

Справедливо утверждение, что процесс резки проще выполнения сварки, поэтому не предъявляет каких-либо завышенных требований к качеству работ. Для осваивания азов использования инвертора резка металла подходит оптимальным образом. При наличии некоторой практики края реза становятся плавными и ровными.

Ток на инверторе устанавливается исходя из размера электродов, толщины стали и вида разреза, которых различают четыре разновидности:

- разделительная резка. Лист материала устанавливается в такое положение, при котором создаются условия для беспрепятственного вытекания из места разреза. При вертикальном резе процесс выполняется сверху вниз. При горизонтальном расположении металла рез желательно вести от кромки. При больших размерах листа допускается начинать рез в его середине, предварительно выполнив отверстие. Оптимальным вариантом считается использование электрода, диаметр которого больше толщины разрезаемого металла. В этом случае электрод располагается перпендикулярно плоскости листа и перемещается вдоль линии планируемого разреза;

- поверхностная резка. Применяется значительно реже и используется для выполнения канавок на поверхности металла, а также для удаления дефектов. Электрод должен быть наклонен к поверхности на 5-10 градусов. Его перемещение осуществляется с частичным погружением в образующуюся в процессе резки полость. Если требуется широкая канавка, достаточно при движении электрода выполнять поперечные колебания необходимого размера;

- резка отверстий. Процесс достаточно прост — сначала выполняется небольшое отверстие, которое постепенно расширяется до нужных размеров. Положение электрода при этом — практически перпендикулярное поверхности металла, при этом допускаются незначительные отклонения.

При выполнении резки металла при помощи сварочного инвертора необходимо учитывать следующие моменты:

- технология не позволяет выполнить аккуратную линии реза (как при плазменной резке), что серьезно ограничивает область применения;

- для резки тонкого металла требуется большая сила тока;

- при отсутствии специальных электродов предназначенных для резки металла, могут использоваться обычные. Зачастую в работу идут даже старые, непригодные для сварки. Главное требование — необходимый диаметр электродов (для тонкого листа используется так называемая тройка, то есть диаметр электрода составляет 3 мм, для металла большой толщины — четверка и пятерка, то есть диаметром электродов равен соответственно 4 и 5 мм).

Использование приведенных выше рекомендаций и правил позволит освоить резку металла собственными силами быстро и без проблем.

Заключение

Сварочный инвертор для резки металла используется практически повсеместно. Это объясняется простотой и комфортом технологии применения, а также невысокой стоимостью и доступностью оборудования. Для работы на нем не требуется профессиональных навыков и образования.

Вместе с тем, опытные специалисты наверняка имеют собственные секреты качественной работы, которыми могут поделиться в х к данной статье.

Поиск записей с помощью фильтра: ГибкаЗаточкаЗащитаКовкаРезкаСваркаСверлениеСлесарнаяТермоТокарнаяШлифовка АрматураКвадратКругЛистПолосаПроволокаТрубаУголокШвеллер АлюминийЛатуньМедьНержавейкаОцинковкаТитанЧугун

Резка и сварка металлов

Сварка металлических деталей и их разрезание — противоположные процессы. Один из них соединяет их в общую конструкцию, а второй разделяет на части. Однако, применяя электродуговую сварку можно разрезать с ее помощью металлическую деталь. Резка и сварка металлов объединяются в один процесс.

Перед началом сварочного процесса осуществляются подготовительные работы. После правки и разметки деталей согласно чертежу должно производиться разрезание по намеченным линиям. Для этого применяют ножницы по металлу, гильотину и другие способы. Одним из них является электродуговая сварка. Отрегулировав силу тока, можно осуществлять резку металла сваркой при любой толщине.

Область применения

Конечная цель резки состоит в получении заготовок нужного размера при разделении металла на части.

При серийном производстве или при необходимости разрезать материал большой толщины применяют резку металла электродуговой сваркой.

Поскольку метод не обладает высокой точностью, его с успехом применяют для демонтажа больших конструкций, например, трубопроводов. Привлекает простота этого способа.

Требование к высокой квалификации сварщика не предъявляется. Для сварки и резки из оборудования необходим сварочный аппарат, а из инструментов — специальный электрод.

Технологический процесс

Технологии электродуговой сварки и резки металла начинается одинаково. Сварочный аппарат подключают к сети. Одним кабелем он подсоединяется к детали, а вторым к держателю с электродом.

Величину тока выставляют в зависимости от толщины материала и размера электрода. Постукивая электродом по металлической поверхности, возбуждают дугу.

Металл под воздействием высокой температуры начинает плавиться.

При соприкосновении с кислородом воздуха происходит окисление начинающего твердеть металла. Это может привести к возникновению дефектов в виде окислов. Чтобы этого избежать используют инертный защитный газ. Чаще всего в этой роли выступают аргон и гелий. Газ, который используется для резки и сварки металлов подают в сварочную ванну.

Резка имеет три разновидности:

- Разделительная. Предполагает возможность вытекания расплавленного металла из получившегося разреза. Диаметр электрода больше, чем ширина листа. Если лист расположен в вертикальной плоскости, то сварку производят методом сверху вниз. Электрод располагают перпендикулярно и совершают перемещение вдоль намеченной линии. Если должны быть выполнены сквозные отверстия, то начинать следует с них.

- Поверхностная. Применяется, когда требуется проложить на поверхности металла различного рода канавки, а также убрать дефекты в виде наплывов. Для получения широких канавок электродом совершают поперечные колебательные движения. Перемещение делают при небольшом погружении электрода вглубь металла.

- Вырезка отверстий. Сначала делают небольшое отверстие, а затем расширяют до нужного размера. Допустимо небольшое отклонение электрода от перпендикуляра к поверхности в сторону окружности.

Электроды для резки

При сварке и резке металлов используют специальные электроды. Отличие от обычных электродов заключается в большем количестве тепла, создаваемого сварной дугой, и повышенной теплостойкости обмазки.

Резка металлов с помощью сварки может производиться разными видами электродов:

- Неплавящийся. Изготовляется из вольфрама. При процессе с неплавящимся электродом разрез получается довольно грубый. При процессе необходима защитная газовая среда. Используется для легированной стали и цветных металлов.

- Плавящийся. Для получения аккуратного внешнего вида применяют плавящиеся электроды.

- Угольный. Иначе их называют графитовыми. Угольные электроды применяют для неответственных деталей. Их достоинством является более медленное плавление. Особенностью является то, что они не расплавляются, а сгорают. Это уменьшает количество шлака, и срез получается более чистым. Еще одной особенностью является способность разогреваться до очень высокой температуры при небольшом токе.

- Трубчатый. Трубчатые электроды находят применение, когда резка происходит кислородно-дуговым способом. Основой электрода является особая трубка с толстыми стенками полая изнутри.

При решении, как резать сваркой металл, следует сделать выбор между этими видами электродов. Резка может осуществляться и обычными электродами. В этом случае ток следует увеличить на 30-40%. Это потребует большего расхода электроэнергии, и соответственно, увеличит расходы на проведение процесса.

Преимущества вида резки

К достоинствам резки сварочным методом относятся:

- недорогое оборудование и инструменты;

- к окружающей среде не предъявляются особые требования;

- простота процесса.

Такой вид резки металлов с успехом применяется в автомобильной промышленности. Недостатком является невысокая производительность.

Интересное видео

Резка металла ручной дуговой сваркой: особенности, сфера применения, способы

Электродуговая резка уникальна тем, что при таком способе происходит плавка металла в месте, где нужно сделать разрез. Во время работы расплавленный металл убирается силой давления дуги или стекает от собственного веса.

Особенности электродуговой резки металла

Электродуговая резка обычно проводится вручную. Для работы рекомендуется использовать стальные электроды, имеющие толстое тугоплавкое покрытие, но могут также применяться вольфрамовые и угольные электроды.

Для данного метода резки металла не нужно иметь специальное оборудование. Работу можно вести в труднодоступных местах и в любом пространственном положении конструкции.

Однако при разделении металла электрической дугой не удаётся достичь высокого качества. Невозможно обеспечить ровность кромок деталей и в большом количестве имеется выделение шлака. Поэтому для дальнейшего использования полученных металлических частей необходима их механическая обработка. Производительность такого способа остаётся низкой.

Нужно уделять особое внимание технике безопасности. Сварщик должен быть тщательно защищен от попадания капель металла и шлака. Стоит предусмотреть, куда будет стекать расплавленный металл, чтобы избежать возгорания.

Сфера применения

Электродуговую резку применяют исключительно в том случае, если нет необходимого оборудования для резки газом.

Таким методом избавляются от небольших излишеств металлических заготовок и исправляют дефекты путём их поверхностной выплавки. Дуговой резке электродом поддаются цветные изделия, высоколегированные стали, а также чугун и различные сплавы.

Применяемые способы

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Данный метод имеет не столь широкое применение. Его используют для разбора металлического лома крупных размеров, проделывания отверстий и выжигания заклёпок, а также при демонтаже ненужных металлоконструкций.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода.

Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%.

Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Существует два вида составов покрытия. Первый: марганцевая руда (98%) и поташ (2%). Второй: марганцевая руда (94%), каолин (3%), мрамор (3%).

Благодаря такому покрытию, увеличивается устойчивость дуги, внутренний стержень плавится медленнее и обеспечивается его изоляция от стенок реза.

Расплавленный металл окисляется, благодаря особым компонентам, содержащимся в покрытии, это позволяет ускорить процесс резки.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

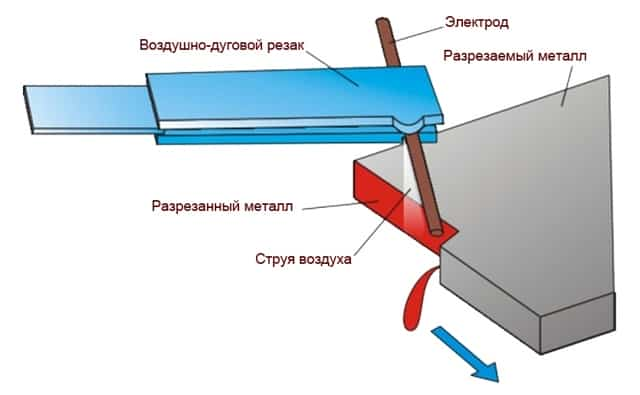

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Из-за подачи кислорода происходит частичное выгорание металла, сопровождающееся выделением дополнительного тепла, что позволяет значительно ускорить процесс плавки. Данный метод применяется, если необходимо выполнить короткий разрез на любой строительной конструкции.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Схема воздушно-дуговой резки металла

Схема воздушно-дуговой резки металла

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.

Электродуговая резка и сварка металлов

Время чтения: ≈8 минут

Резка и сварка металлов — одна из самых часто заказываемых услуг у частных сварщиков и в небольших мастерских. Никого не удивляет тот факт, что для выполнения сварки часто используется технология электродуговой сварки. Но не все знают, что с помощью электрической дуги можно не только варить, но и резать металл.

Для сварки и резки металла можно использовать различные способы. В этой статье мы кратко напомним вам, что такое электродуговая сварка, какова технология электродуговой сварки и как резать металл электродуговой сваркой.

Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Полуавтоматическая сварка в среде защитных газов

Ручная электродуговая сварка (она же РДС) — сварка с применением ручного труда и электрода. Сварщик сам держит электрод и направляет его в зону сварки, сам формирует шов и следит за процессом.

При полуавтоматической сварке в качестве электрода используется сварочная проволока, которая подается в зону сварки с помощью специального механизма. При этом сварщик все еще сам следит за дугой.

А при автоматической сварке и подача проволоки, и движение дуги выполняется с помощью автоматического оборудования.

Технология электродуговой сварки

Технология электродуговой сварки проста. Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом.

Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом.

Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

В ней смешивается расплавленный электрод и основной металл. Они заполняют стык между двумя деталями, и после остывания образовывается прочное неразъемное соединение. При этом на поверхности шва может образоваться так называемый шлак. Для выполнения сварки можно использовать плавящиеся и неплавящиеся электроды или проволоку. Выбор зависит от выбранной вами технологии электродуговой сварки. Например, при ручной электродуговой сварке чаще всего используют плавящиеся электроды. А для полуавтоматической сварки — плавящуюся или неплавящуюся проволоку.

Если вы не умеете поддерживать устойчивое горение дуги, то можете использовать в работе специальные электроды или сварочную проволоку. У них в составе должен быть натрий, калий или кальций. Эти элементы стабилизируют дугу за счет своих ионизирующих свойств.

Чтобы защитить сварочную зону от окисления, можно использовать защитный газ. Например, аргон или углекислоту. Такие газы подаются прямо в сварочную ванну, защищая ее от кислорода из атмосферы.

Электродуговая сварка может проводиться как на постоянном, так и на переменном токе. Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

Электродуговая резка металлов

Резка металла сваркой с применением дуги — один из старейших способов резки. Существует ручная дуговая резка с применением плавящегося или неплавящегося электрода и воздушно- и кислородно-дуговая резка. Давайте подробнее остановимся на каждом из способов.

Резка неплавящимся электродом

Начнем с мало используемого, но все же применяемого метода. Резка неплавящимся электродом. В качестве электрода используют графитовый или угольный стержень, резку выполняют на любом роде тока, но при этом с прямой полярностью. Сила тока не должна превышать 800А. Чтобы разрезать металл его нужно сначала нагреть с помощью дуги, а затем выплавить.

Почему этот метод мало используется? Дело в том, что он применим только в особых случаях. Например, при разделке лома или разборке старых конструкций из металла. Словом, для работы со сложными крупногабаритными проектами. О красоте реза тоже говорить не приходится. Работа получается неровной и неаккуратной. Зато таким методом можно резать любые металлы: от чугуна до цветных металлов.

Резка плавящимся электродом

А вот резка плавящимся электродом — это, пожалуй, самый распространенный метод электродуговой резки. Разрез получается намного аккуратнее и ровнее, чем при использовании предыдущего способа. Чтобы выполнить резку установите повышенную силу тока (на процентов 30 больше, чем при сварке).

Можно ориентироваться на толщину электрода. Для стержня толщиной 1 миллиметр установите силу тока примерно 50А. Для стержня 2 миллиметра — 100А. И так далее. Сам металл нужно нагревать с глубоким проплавлением. Такой способ нагрева также называют «метод опирания».

Резать можно большинство металлов.

Для выполнения несложного реза в домашних условиях можно использовать любые плавящиеся электроды. Но чтобы достичь лучшего результата используйте специальные электроды для резки металла. Обычно у специальных электродов особое покрытие. Благодаря ему процесс сварки проходит быстрее и проще.

Но несмотря на улучшенное качество реза, он все еще далек от идеала. Если сравнивать такой метод резки металлов с более технологичными, то он проиграет во всем. Начиная от качества реза, заканчивая его эстетическими характеристиками. При этом сам процесс резки очень медленный.

Воздушно- и кислородно-дуговая резка

Воздушно-дуговая и кислородно-дуговая резка металла электродуговой сваркой не имеют никаких отличий, кроме одного. При воздушной резке металл сначала плавится от тепла дуги, а затем он выдувается с помощью сжатого воздуха. При кислородной резке технология та же, только вместо воздуха используется поток кислорода.

Такой метод резки используют при работе с листами нержавейки. При этом толщина листа не должна превышать 20 миллиметров. Также такие методы резки используют при удалении дефектных частей у детали.

Чтобы выполнить такую резку нужно установить на сварочном аппарате постоянный ток и подобрать графитовые электроды. Можно также использовать трубчатые электроды. При использовании трубчатых электродов кислород подается через сквозное отверстие в сварочном стержне. Способ эффективный, но трудоемкий. Гораздо проще подать сжатый воздух или струю кислорода напрямую в место разреза.

Вместо заключения

Резка металла электродуговой сваркой — не такая сложная задача, как может показаться на первый взгляд. Главная особенность заключается в том, что вам нужно сначала в совершенстве овладеть сваркой. И лишь после этого заниматься резкой. Если вы не умеете правильно возбуждать дугу, вести шов и делать качественные соединения, то вряд ли получится грамотно разрезать металл.

Также нужно понимать, что вы никогда не получите от данной технологии аккуратного разреза. Электрическая дуга подойдет разве что для быстрой и неприхотливой резки неответственных конструкций.

Как резать металл сварочным аппаратом

При помощи сварочного инвертора можно не только соединять металл, но и резать его. Для этого понадобится всё тоже, что и для сварки, а именно: инвертор, электроды, а также щиток сварщика. В статье мастер сантехник расскажет, как именно выглядит процесс резки металла сварочным аппаратом.

Можно ли резать металл электросваркой

Каждый начинающий, да и опытный сварщик во время сварки прожигал металл. Это происходит или из-за большого тока, или из-за очень тонкого листа, или из-за того и другого.

Резка металла осуществляется с применением этого свойства. Удобнее всего разрезать лист или изделие, используя ручную дуговую сварку, то есть электрод. Электросваркой, конечно же, так не разрежешь металл, как плазмой, лазером или болгаркой, но всё же такая резка существует и применяется достаточно широко.

В основном она применяется там, где не требуется слишком точная резка металла. Отрезать, например, лишний кусок арматуры. Для такой резки, кроме электродов и сварочного аппарата, ничего не нужно.

Описание технологии

Дуговая резка металла выполняется при помощи сварочного инвертора. Он, по сути, представляет собой трансформатор, вырабатывающий ток определенной силы, достаточной для образования сварочной дуги.

Данная технология появилась достаточно давно, тридцать-сорок лет назад. Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Эксплуатация сварочного аппарата, в том числе резка металла обычным или специальным электродом, не представляет особой сложности и не требует профессиональных знаний и навыков. Но при этом необходимо учитывать требования техники безопасности, так как выполнение сварочных работ связано с электрическим напряжением.

Плюсы и минусы

Преимущества резки:

- Удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- Не требуется никакого специализированного оборудования;

- Безопасность процесса для исполнителя.

Недостатки резки:

- Скорость резки зависит от толщины обрабатываемого металла;

- При увеличении толщины скорость значительно уменьшается;

- Плохое качество получаемого реза, он отличается неровностями и натеканиями;

- Низкая производительность.

Необходимые инструменты и оборудование

Перед тем, как резать металл приобретенным сварочным инвертором, необходимо подготовить требующееся для этого оборудование и инструмент:

- Непосредственно сварочный аппарат (представлен на рынке строительного и промышленного оборудования в различных вариантах от самых разных производителей);

- Молоток и щетка;

- Электроды.

Виды электродов для резки металлов

Резка металла дуговой сваркой до последнего времени выполнялась с применением самых обычных электродов. Сейчас чаще используются специальные электроды.

Металлические электроды

Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- Предотвратить переход дуги на боковые поверхности реза;

- Обеспечить стабильность горения дуги и исключить возможность ее гашения;

- Способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

Отличия электродов для резки от обычных для сварки:

- Высокая тепловая мощность дуги;

- Высокая теплостойкость обмазки;

- Интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе.

Графитовые электроды

Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков.

Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают.

Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников — они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Резка осуществляется на постоянном токе прямой полярности, «сверху-вниз». Возможно применение и переменного тока.

Трубчатые электроды

Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов — в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка.

Суть процесса включает несколько этапов:

- Дуга возбуждается между электродом и обрабатываемым изделием;

- Металл плавится под воздействием электрической дуги;

- Кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры — поток кислорода отрицательно влияет на стабильность горения дуги.

Неплавящиеся электроды

Вольфрамовые электроды используют для аргонодуговой сварки в среде инертного газа, который защищает зону расплава от негативного воздействия окружающей среды. Дуга горит между рабочей поверхностью и электродом, который располагается внутри сварочной горелки. Работы выполняют на постоянном токе прямой или обратной полярности, а также переменном токе.

Как следует из названия, в качестве основного конструкционного материала для электродов используют вольфрам. Он проводит электрический ток и способен выдерживать длительное воздействие высокой температуры без потери твердости.

Кроме того, вольфрам плавится гораздо медленнее, чем другие материалы, применяемые при изготовлении электродов. Для повышения эксплуатационных характеристик используются различные легирующие добавки – оксиды редкоземельных металлов.

Резка в защитной среде аргона применяется весьма ограниченно и только в частных случаях при обработке легированных сталей или цветных металлов.

Что же со сварочным током

Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока. Соответственно, мы имеем прямую зависимость: толщина металла — толщина электрода — сила тока.

Тонкий металл режется электродами 3 мм. То есть, металл до 3 мм толщиной, а все что больше, электродами, диаметр которых составляет 4 и 5 мм.

Сила тока должна быть сильнее, чем при сварке на 30-40%. Например, разрезая лист 2мм., электрод будет 3мм., сила тока 100А.

Техника безопасности при работе с инвертором

Для безопасной работы требуется приобретение защитной экипировки, включающей в себя:

- Специальный костюм (роба);

- Рукавицы (краги);

- Защитная маска, оборудованная светофильтром;

- Ботинки, подошва которых сделана из резины;

- При работе в замкнутом и небольшом по объемам пространстве — респиратор.

Экипировка сварщика Все перечисленное выше оборудование, материалы и экипировка доступны и могут быть с легкостью приобретены практически в любом специализированном магазине.

Процесс резки металла с помощью электродов

Процесс резки металла проще сваривания, так как нет особых требований к качеству кромки. Поэтому такая технология оптимальна для обучения, осваивания принципов работы с инвертором.

Перед началом работы необходимо убедиться в исправности всех используемых электрических кабелей.

Опытные сварщики советуют новичкам обернуть кабель держака вдоль предплечья, помогая удерживать его прижатием руки к туловищу. В результате кисть остается относительно свободной и расслабленной, что приведет к меньшей усталости.

Электрод вы вставляете в электрододержатель (сварщики называют его ‘держак’). Он должен быть удобным, легким, в нем должны быть канавки для установки электрода под различными углами.

Зажигание дуги происходит либо постукиванием, либо чирканьем электрода о поверхность металла. Несмотря на сложность описания и используемых терминов, навык зажигания и последующего удержания дуги появляется сразу, буквально после второй-третьей попытки.

Ток на инверторе устанавливается исходя из размера электродов, толщины стали и вида разреза.

Виды резки металла

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия. Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

- Поверхностная резка менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов. Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

- Резка отверстий отличается простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров. Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

- Использование приведенных выше рекомендаций и правил позволит освоить резку металла собственными силами быстро и без проблем.

- Видео

- В сюжете — Что нужно знать начинающему сварщику о резке металла обычными электродами

В сюжете — Резка металла электродом

В сюжете — Как электродом вырезать отверстие

В сюжете — Какую полярность выбрать при резке металла электродами

Заключение

Сварочный инвертор для резки металла используется практически повсеместно. Это объясняется простотой и комфортом технологии применения, а также невысокой стоимостью и доступностью оборудования. Для работы на нем не требуется профессиональных навыков и образования.

В продолжение темы посмотрите также наш обзор Болят глаза от сварки — что делать

Источник

https://santekhnik-moskva.blogspot.com/2022/01/Kak-rezat-metall-svarochnym-apparatom.html