- Процесс кристаллизации может протекать только при переохлаждении металла

- Термические кривые

- Влияние температуры на свободную энергию

- Кристаллизация металлов происходит с большой скоростью

- Большая Рнциклопедия Нефти Рё Газа

- Как влияет степень переохлаждения на величину зерна при кристаллизации?

- Размер зерна литого материала

- ПОИСК

Кристаллизация-переход легированного металла из жидкого состояния в твердое-когда расплав переходит в термодинамически более стабильное состояние с меньшей свободной энергией, свободная энергия кристалла становится меньше свободной энергии жидкой фазы.

Показано влияние температуры на свободную энергию жидкой и твердой фаз.

При температуре плавления жидкая и твердая фазы присутствуют одновременно. Реальный процесс кристаллизации происходит, когда металл переохлаждается ниже теоретической температуры кристаллизации. Это значение называется степенью гипотермии.

Тепловые кривые, характеризующие кристаллизацию чистых металлов при охлаждении с разной скоростью.

Первоначально, когда металл находится в жидком состоянии, температура системы плавно падает. При достижении температуры Tm на кривой охлаждения появляется горизонтальная область, так как отвод тепла в окружающую среду компенсируется скрытой теплотой кристаллизации, выделяющейся в процессе кристаллизации.

- В конце кристаллизации температура снова плавно падает. При медленном охлаждении степень переохлаждения мала, а кристаллизация происходит при температуре, близкой к теоретической кристаллизации temperature. As скорость охлаждения увеличивается, степень переохлаждения увеличивается, а кристаллизация происходит при низких температурах.

Чем более жидкий металл»чист», тем выше температура переохлаждения.

Процесс кристаллизации начинается с образования кристаллического ядра в центре кристаллизации и продолжается процессом увеличения его количества и размеров.

С увеличением степени гипотермии увеличивается количество ядер и скорость кристаллизации. Но при дальнейшем увеличении степени гипотермии скорость роста и кристаллизации ядер уменьшается.

Процесс кристаллизации может протекать только при переохлаждении металла

Рост кристаллов состоит из присоединения новых атомов из жидкой фазы к ядру.

Центр кристаллизации-Черный квадрат ядра — возникает естественным образом во время переохлаждения металла. Очень маленькие ядра неустойчивы, они возникают и растворяются. Чем больше степень гипотермии, тем более устойчиво ядро и тем меньше его критическое значение size. In кроме того, эмбрион растет в размерах, но одновременно появляется новый.

- Число ядер невелико, но кристаллы растут свободно и сохраняют правильную геометрическую форму. shape. In места, где отдельные кристаллы соприкасаются, рост отдельных граней прекращается, а грани развиваются в местах, где есть свободное пространство. liquid. As в результате кристаллы не имеют правильной геометрической формы.

Термические кривые

Такие кристаллы называются crystallites. As центр кристаллизации увеличивается, при заданном объеме образуется больше кристаллов, что приводит к уменьшению конечного размера кристалла. Однако уменьшение скорости нуклеации числа ядер при критической температуре ограничивает возможность регулирования размера за счет увеличения скорости.

- Для контроля размера частиц часто используется искусственное введение вещества, которое создает центр кристаллизации и превращает его в melt. In промышленные металлы, инородные включения, такие как включения шлака, частицы футеровки печи и оксиды металлов часто служат центром кристаллизации.

В большинстве случаев кристаллизация металла происходит с высокой скоростью, когда металл вводится в форму, и расплав кристаллизуется во время литья в форме.

Когда охлаждение металла ускоряется, кристаллы растут неравномерно. Рост ядра вдоль 1 оси в направлении максимального градиента температуры значительно превышает рост вдоль другой оси, и происходит так называемая кристаллизация дендрита.

Влияние температуры на свободную энергию

С ростом осей 4-го, 5-го высших порядков. Все промежутки, которые ранее занимал жидкий металл, постепенно заполняются-кристаллизация дендрита замедляется.

| Реферат на тему | На заказ | Образец и пример |

| Процесс кристаллизации расплавов металлов | Чаще всего кристаллизация металлов происходит с высокой скоростью (кристаллизация при заливке металла в форму, кристаллизация расплава при заливке в форму). | Когда охлаждение металла ускоряется, кристаллы растут неравномерно. |

Дендритная кристаллизация отчетливо выражается в присутствии примесей и посторонних атомов в жидком металле, дефиците усадочной оболочки, плавлении и кристаллизации реальных сплавов, заполняющих пространство поверхностного слоя. Образовавшиеся кристаллы растут свободно, но имеют более или менее правильную геометрическую форму.

Однако, если кристаллы сталкиваются во время роста, они нарушают свою нормальную форму, так как в этих областях рост плоскости прекращается.

Кристаллизация металлов происходит с большой скоростью

Рост продолжится только в тех областях, где есть свободный доступ к liquid. As в результате кристаллы в процессе роста, изначально имеющие геометрически правильную форму, после затвердевания приобретают неправильную внешнюю форму, поэтому их называют микрокристаллами или зернами.

| Рост ядра вдоль 1 оси (в направлении максимального градиента температуры) значительно превышает рост вдоль другой оси,и происходит так называемая кристаллизация дендрита. |

| Практический рекристаллизационный отжиг составляет 600-700°С для низкоуглеродистой стали, латуни и бронзы-560 … 700°с, алюминиевый сплав-350 … 450°с, титановый сплав-550 … Он производится при температуре 750°С. |

Процесс кристаллизации протекает быстрее, и за единицу времени и за единицу объема образуется больше ядер в центре кристаллизации, а скорость их роста увеличивается.

- Чем выше скорость зарождения, тем медленнее рост, тем меньше размер кристаллов, выращенных из одного ядра, и, следовательно, тем тоньше структура металла.

Рефераты по материаловедению

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

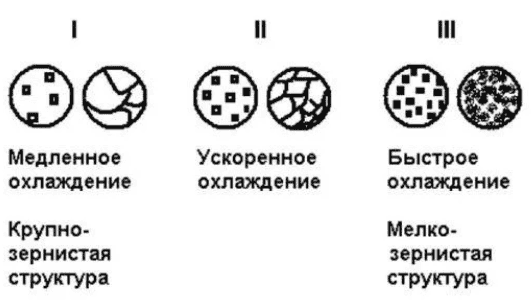

Степень переохлаждения является важнейшим фактором, определяющим размеры зерна.

Если степень переохлаждения невелика, то число центров небольшое, а скорость роста кристаллов велика, поэтому при медленном охлаждении зерна вырастают.

РџСЂРё большой скорости охлаждения скорость роста кристаллов мала, Р° число центров велико, поэтому зерна Р±СѓРґСѓС‚ мельче. Рто подтверждается данными практики.

РџСЂРё отливке тонкостенных изделий образуется мелкозернистая структура, Р° РїСЂРё отливке толстостенных — крупнозернистая.

Размеры зерен влияют на эксплуатационные свойства металла. Крупнозернистый металл имеет низкое сопротивление удару, при его обработке трудно получить малую шероховатость поверхности. [1]

| Схема кристаллизации металлов. [2] |

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению.

При затвердевании очень чистых металлов степень переохлаждения AT может быть очень велика.

Однако чаще степень переохлаждения РЅРµ превышает 10 — 30 РЎ. [3]

Степень переохлаждения тоже может быть определена разными способами. [4]

Степень переохлаждения зависит не только от скорости охлаждения, но и от химической природы растворителя.

Большое влияние на переохлаждение топливных смесей оказывают некоторые неуглеводородные примеси, особенно поверхностно-активные соединения. [5]

| Схема кристаллизации металлов. [6] |

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению.

При затвердевании очень чистых металлов степень переохлаждения А71 может быть очень велика.

Так, РїСЂРё затвердевании Sn была достигнута ДТ 118 РЎ, для Sb — AT1 135 РЎ, Однако чаще степень переохлаждения РЅРµ превышает 10 — 30 РЎ. [7]

Степень переохлаждения Р” Рў РўРїР» — Рў Рё величины поверхностных свободных энергий определяют размеры Рё форму зародыша. РќР° СЂРёСЃ. 5.

7 показано положение центра седловины, соответствующего критическим размерам зародыша. В табл. 5.

1 приведены типичные значения критических размеров зародышей при различном переохлаждении и различных значениях поверхностной свободной энергии. [8]

| Схема кристаллизации металлов. [9] |

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению.

При затвердевании очень чистых металлов степень переохлаждения А7 может быть очень велика.

Однако чаще степень переохлаждения РЅРµ превышает 10 — 30 РЎ. [10]

Степень переохлаждения является важнейшим фактором, определяющим размеры зерна.

Если степень переохлаждения невелика, то число центров небольшое, а скорость роста кристаллов велика, поэтому при медленном охлаждении зерна вырастают.

РџСЂРё большой скорости охлаждения скорость роста кристаллов мала, Р° число центров велико, поэтому зерна Р±СѓРґСѓС‚ мельче. Рто подтверждается данными практики.

РџСЂРё отливке тонкостенных изделий образуется мелкозернистая структура, Р° РїСЂРё отливке толстостенных — крупнозернистая.

РќР° размеры зерна влияет высокая температура, РѕРЅР° вызывает СЂРѕСЃС‚ зерен. Ртим объясняется, РІ частности, перегорание электрических ламп. РџРѕРґ действием высокой температуры РїСЂРѕРёСЃС…РѕРґРёС‚ СЂРѕСЃС‚ зерен нити Рё СЃРІСЏР·СЊ между РЅРёРјРё ослабляется, что РїСЂРёРІРѕРґРёС‚ Рє обрыву нити. [11]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению.

При затвердевании очень чистых металлов степень переохлаждения может быть очень велика. Так, при затвердевании Sn была достигнута температура АГ 118 С и Sb температура ДТ 135 С.

Однако чаще степень переохлаждения РЅРµ превышает температуры 10 — 30 РЎ. [13]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению.

При затвердевании очень чистых металлов степень переохлаждения At может быть очень велика.

Однако чаще степень переохлаждения РЅРµ превышает 10 — 30 РЎ. [15]

Страницы: 1 2 3 4 5

Как влияет степень переохлаждения на величину зерна при кристаллизации?

| Заказать ✍️ написание работы |

Как влияет степень переохлаждения на величину зерна при кристаллизации?

Какие процессы протекают при нагреве деформированного металла выше температуры рекристаллизации? Как изменяются при этом структура и свойства?

3. Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Что такое нормализация? Используя диаграмму состояния железо-цементит, укажите температуру нормализации стали 45 и стали У12. Опишите превращения, происходящие в сталях при выбранном режиме обработки, получаемую структуру и свойства.

Режущий инструмент требуется обработать на максимальную твердость. Для его изготовления выбрана сталь У13А. Назначьте режим термической обработки, опишите структуру и свойства стали.

Как влияет степень переохлаждения на величину зерна при кристаллизации?

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тп. Разность между температурами Тп и Тк, при которых может протекать процесс кристаллизации, носит название степени переохлаждения:

ΔТ=Тп-Тк.

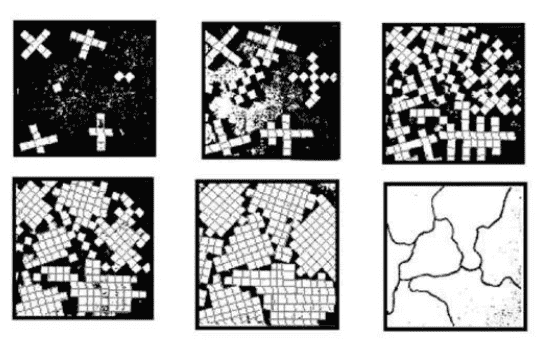

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью , показаны на рисунке 1.

Рисунок 1 – Кривые охлаждения металлапри кристаллизации ( )

При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре близкой к равновесной Тп. На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении.

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые υ2, υ3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

При небольшой скорости переохлаждения ΔТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Воспользуйтесь поиском по сайту:

Размер зерна литого материала

Изменение степени переохлаждения оказывает влияние на кристаллизационные параметры так же как на число центров кристаллизации и скорость роста кристаллов. Она практически определяет получаемую при кристаллизации структуру литого металла, величину его зерен.

С увеличением степени переохлаждения увеличиваются оба кристаллизационных параметра, однако, темп возрастания количества зародышей больше, чем темп возрастания линейной скорости их роста.

Кроме того, максимум кривой скорости роста кристаллов с относительно кривой изменения числа центов кристаллизации смещен в сторону меньших степеней переохлаждения. Поэтому с увеличением степени переохлаждения число зерен возрастает, а их размер уменьшается.

Таким образом, увеличение степени переохлаждения при кристаллизации способствует мелкозернистости литого металла. Наибольшая степень измельчения структуры может быть получена при тех степенях переохлаждения, когда скорость роста уже уменьшается, а число возникающих зародышей еще продолжает расти.

- Изменение размера зерен при кристаллизации можно описать зависимостью, обнаруженной экспериментально:

- ,

- где d- размер зерна; v — скорость охлаждения при кристаллизции; A и n — константы, которые мало отличаются для различных сплавов.

- Расчеты, подтвержденные экспериментально, показывают, что для алюминиевых, магниевых, никелевых сплавов при А = 100 мкм, n = 0,4 и высокой скорости скорости кристаллизации 106 °С/с, размер дендритной ячейки, составляет d = 0,4 мкм, что на несколько порядков меньше размера зерна сплавов, кристаллизуемых с малыми скоростями охлаждения (например, 10 °С/с).

- При еще больших скоростях охлаждения, например, после оплавления поверхности металла лучом лазера, образующиеся кристаллы могут получить размеры, соизмеримые с несколькими десятками межатомных расстояний, что соответствует формированию рентгеноаморфного состояния закристаллизованного металла.

На кинетику процесса кристаллизации, на количество и размеры кристаллизирующихся зерен, кроме чисто тепловых процессов, оказывают влияние вторичные факторы.

К ним относится случайное (из шихтовых материалов) наличие в расплаве жидкости посторонних нерастворимых частиц, их специальное введение модифицированием, возникновение в расплаве флуктуаций свободной энергии под действием дополнительного воздействия, например, при обработке расплава ультразвуком или механической вибрацией.

Кристаллизация без каких-либо посторонних воздействий или без наличия готовых центров кристаллизации называется самопроизвольной, при наличии готовых центров -несамопроизвольной.

Изменяя число активных частиц — катализаторов кристаллизации, можно изменять размер зерна в широких пределах. На этом основан широко применяемый в металлургии способ получения мелкого зерна, называемый модифицированием.

Существует несколько способов модифицирования, изучаемые в специальных курсах металлургии металлов и сплавов.

Согласно одному из них, в расплав вводят множество дисперсных нерастворимых частиц, которые при последующем охлаждении способствуют интенсивному развитию несамопроизвольной кристаллизации, в результате чего отливка получается мелкозернистой.

В другом случае, в жидкий металл вводят небольшое количество растворимых добавок, которые понижают поверхностное натяжение, на границе раздела между жидкой и твердой фазой, снижая флуктуации свободной энергии необходимой для образования зародыша, что, в конечном счете, приводит к образованию большого числа зародышевых центров.

При обработке расплава ультразвуком в процессе кристаллизации возможно несколько механизмов измельчения зерна литого материала. Во-первых, ввод колебаний в расплав осуществляется с помощью металлических инструментов.

Ультразвуковая эрозия рабочего торца волновода приводит к попаданию в расплав мельчайших частиц материала волновода, которые модифицируют сплав, изменяя зерно.

Во-вторых, ввод ультразвуковых колебаний в расплав приводит к развитию процессов кавитации, при которой в расплаве возникают локальные скачки давления в его микрообъемах достигающие нескольких сот или тысяч атмосфер. Такое локальное выделение энергии в расплаве действует как модифицирование, увеличивая количество центров кристаллизации.

В-третьих, кавитационные процессы, развивающиеся в процессе кристаллизации, могут разрушать, диспергировать уже образовавшиеся сравнительно крупные зародышевые кристаллы, тем самым увеличивая их количество.

Возникновение ультразвукового ветра способствует активному перемешиванию расплава, обеспечивающего равномерное распределение образовавшихся зародышевых центров в объеме расплава.Ультразвуковые колебания измельчают макростроение отливки или слитка и способствуют измельчению микроструктуры металла.

Применение вибрации при кристаллизации вызывает аналогичное действие за исключением специфических особенностей воздействия ультразвука. В процессе вибрационной кристаллизации также изменяется макростроение отливок.

ПОИСК

Процесс расширения слабо перегретого пара удобно рассмотреть в диаграмме Т—v (рис. 6-11). Можно отметить четыре важных участка на диаграмме. Участок I соответствует области изоэнтропийного течения перегретого пара с показателем изоэнтропы п=l,3.

Участок II отвечает области начала конденсации, где зарождаются практически все ядра конденсации [точнее, основная часть ядер конденсации зарождается в весьма узком интервале v вблизи и (22)]. Тепловой эффект начавшейся конденсации останавливает рост переохлаждения степень переохлаждения достигает своего максимума.

Вместе с тем температура пара и в особенности статическое давление еще сравнительно мало отличаются от температуры и давления, рассчитанных по адиабате Пуассона.

[c.149] Трудность образования центров правильной структуры в жидкости ведет к переохлаждению.

Степень, до которой это возможно, зависит от экспериментальных условий и от свойств рассматриваемой жидкости [557, 558]. Здесь мы рассматриваем лишь свойства переохлажденных жидкостей и как они отличаются от свойств нормальных жидкостей.

[c.

165]

Практически, однако, кристаллизация протекает несколько иначе, так как имеет место переохлаждение, т. е. металлы при температуре затвердевания могут еще оставаться жидкими, и кристаллизация их начинается при более низких температурах.

Разница между теоретической и истинной температурой кристаллизации называется степенью переохлаждения. Степень переохлаждения может быть незначительной (кривая 2) и большой,— тогда кривая образует петлю (кривая 3).

В последнем случае начало кристаллизации происходит п-ри 1к с бурным образованием кристаллов при этом выделяется большое количество тепла, и температура поднимается, приближаясь к теоретической температуре кристаллизации, при которой фактически и произойдет кристаллизация. Кристаллизация неметаллов (кривая 4) характеризуется постепенным переходом из жидкого состояния в твердое, т. е. не существует строго определенной температуры кристаллизации.

[c.15]

Факторы, влияющие на величину зерна. Большинство металлов кристаллизуется с переохлаждением, причем степень пере-, охлаждения у разных металлов различна. Важнейшим факто-ром, влияющим на величину зерна при кристаллизации, яв-, ляется степень переохлаждения.

Степень переохлаждения определяет число центров кристаллизации и скорость роста кристаллов. От числа центров и скорости роста кристаллов зависит величина зерна. При большом числе центров и незначительной скорости роста зерна будут мельче, при малом числе центров и большой скорости роста — крупнее.

Если степень переохлаждения невелика, то число центров получается небольшое, а скорость роста кристаллов велика. Поэтому при медленном охлаждении получаются крупные зерна. При большой степени переохлаждения образуется большое число центров, а скорость роста невелика.

Следовательно, при быстром охлаждении зерна будут мельче.

[c.15]

Итак, по мере увеличения скорости охлаждения (увеличения степени переохлаждения) степень измельчения феррито-цементитной смеси увеличивается и твердость повышается. Увеличение твердости является прямым следствием измельчения частиц цементита, так как чем мельче его частицы, тем больше их в еди-

[c.116]

Величиной или степенью переохлаждения называю разность между теоретической и фактической температурами кристаллизации.

[c.45]

Если, например, теоретическая температура кристаллизации сурьмы равна 631°С, а до начала процесса кристаллизации жидкая сурьма была переохлаждена до 590°С и при этой температуре закристаллизовалась, то степень переохлаждения п определяется разностью 631—590 = 41°j .

[c.45]

Каждой температуре кристаллизации (степени переохлаждения) отвечает определенный размер устойчивого зародыша более мелкие, если они и возникнут, тут же растворяются в жидкости, а более крупные растут, превращаясь в зерна— кристаллы. Чем ниже температура (больше степень переохлаждения), тем меньший размер имеет устойчивый зародыш, тем больше число центров кристаллизации образуется в единицу времени, тем быстрее протекает процесс кристаллизации. Таким образом, с увеличением степени переохлаждения быстро возрастают величина ч. ц. и общая скорость кристаллизации.

[c.50]

Реально протекающий интерес кристаллизации усложняется действием различных факторов, в столь сильной степени влияющих на процесс, что роль степени переохлаждения может стать в количественном отношении второстепенной.

[c.50]

Следовательно, разная скорость перлитного превращения при разной степени переохлаждения определяется тем, что подобным образом зависят от степени переохлаждения скорость рост (с. к.

) и число образующихся центров (ч. ц.) перлита (рис. 184). В точке и ниже 200°С оба параметра кристаллизации— ч. ц. и с. к. — равны нулю и имеют максимальное значение при переохлаждении, равном 150—200°С.

[c.244]

На рис. 186 показана серия кинетических кривых, подобных приведенной на рис. 185, но относящихся к разным температурам (разным степеням переохлаждения).

[c.245]

При высокой температуре (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода (отрезок от начала координат до точки о) и время превращения (отрезок от начала координат до точки Ь) велики. При снижении температуры превращения,

[c.245]

При высоких температурах, т. е. при малых степенях переохлаждения, получается достаточно грубая (легко дифференцируемая под микроскопом) смесь феррита и цементита. Эта смесь называется перлитом (рис. 188,а).

[c.247]

При более низких температурах и, следовательно, при больших степенях переохлаждения дисперсность структур возрастает и твердость продуктов повышается. Такой более тонкого строения перлит получил название сорбита (рис. 188,6).

[c.247]

Параметр с. к. нечувствителен к перечисленным факторам. Величина с. к. зависит только от состава стали и для данного химического состава является природной характеристикой стали, зависящей только от степени переохлаждения.

[c.250]

Следовательно, в зависимости от содержания углерода и степени переохлаждения мы имеем такие области превращения аустенита [c.253]

После рассмотрения процесса превращения аустенита при постоянной температуре и разных степенях переохлаждения можно перейти к рассмотрению процесса распада аустенита при непрерывном охлаждении, когда сталь, нагретая до аусте-нитного состояния, охлаждается с разной скоростью.

[c.253]

При отжиге скорость охлаждения должна быть такова, чтобы успели произойти превращения аустенита при малой степени переохлаждения.

Практически скорость охлаждения не должна быть больше 50—100°С/ч, что достигается охлаждением в печи, В заводской практике с целью экономии времени чаще проводят так называемый изотермический отжиг.

Для этого сталь, нагретая выше верхней (или только нижней) критической точки, охлаждается быстро (точнее, с любой скоростью) до температуры, лежащей на 50—100°С ниже равновесной точки Ai и при этой температуре выдерживается столько, сколько необходимо для полного распада аустенита (рис. 250). Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще.

[c.310]

Следовательно, процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тал-Разность между температурами Тал и Т , при которых может протекать процесс кристаллизации, носит название степени пере охлаждения ДГ = Т л — Т (рис, 16).

[c.29]

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью, даны на рис, 17, При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при темиературе, близкой к равновесной (рис, 17, кривая t j). На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод тепла при охлаждении.

[c.29]

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые v , v ) и процесс кристаллизации протекает при температурах, лежащих ниже равновесной температуры кристалли

[c.29]

При температуре, близкой к Т , размер критического зародыша должен быть очень велик и вероятность его образования мала С увеличением степени переохлаждения Д/ возрастает (см. рис. 16), а поверхностное натяжение на границе раздела фаз изменяется не значительно.

[c.33]

Чем больше скорость образования зародышей и чем больше скорость их роста, тем быстрее протекает процесс кристаллизации. При равновесной температуре кристаллизации (Тап) число зародышей и скорость роста равны нулю, поэтому кристаллизации не происходит (рис. 22). При увеличении степени переохлаждения скорость

[c.34]

Парамагнетизм 540 Патентирование 284 Перенагревание 45 Переохлаждение 45 Переохлаждения степень 45 Период инкубационный 245, 571 инертности 245 Перитектика 128 Пермаллой 550 Пермендюр 551 Перминвар 551

[c.645]

В сплавах системы Си—Fe в результате сильного переохлажден (степень переохлаждения 100 °С и выше) появляется область нссм -шиваемости в жидком состоянии [5]. Критическая темпсрат> p-i

[c.240]

Степень переохлаждения At зависит от чистоты металла и скорости охлаждения. Чем чище жидкий металл, тем более он склонен к переохлаждению. Степень переохлаждения возрастает также при увеличении скорости охлаждения. Для кристаллизации металлов в производственных условиях степень переохлаждения составляет от 10 доЗО°С. =

[c.18]

Исследуя кристаллизацию прозрачных органических веществ при разных температурах, Г. Тамман установил, что ч. ц. и с. к. определяются степенью переохлаждения. Графически изменения величин ч. ц. и с. к. в зависимости от переохлажденпк представлены на рис. 29. Зависимость ч. ц. и с. к. от переохлаждения выражается кривой с максимумом.

При теоретическо11 температуре кристаллизации (п = 0) значения с. к. и ч. ц. равны нулю и процесс кристаллизации идти не может, что находится в полном соответствии с изложенным выше положением о необходимости переохлаждения для протекания процесса. С увеличением переохлаждения значения с. к. и ч. ц.

возрастают, достигают максимума и затем понижаются при больших величинах переохлаждения практически падают до нуля.

[c.48]

Увеличение с. к. и ч. ц. при малых степенях переохлаждения обусловлено тем, что вблизи равновесной точки (Ts) подвижность жидкости велика и ускорение кристаллизации с увеличением степени переохлаждения вызывается увеличением разности свободных энергий жидкого и кристаллического состояни 1. Снижение с. к. и ч. ц.

при больших степенях переохлаждения вызвано тем, что при больших переохлаждениях и, следовательно, при низких температурах подвижность атомов уменьшена, а тем самым уменьшена и способность системы к превращению. При больших степенях переохлаждения с. к. и ч. ц.

становятся равными нулю, та К как подвижность атомов уже недостаточна для того, чтобы осуществилась перестройка их из хаотического расположения в жидкости в правильное в кристалле.

[c.48]

Размер образовавшихся кристаллов зависит от соотношения величин с. к, и ч. ц. при температуре кристаллизации, при данной степени переохлаждения. При большом значении с. к. и малом значении ч. ц. (например, при малых степенях переохлаждения, рис. 29), образуются немногочисленные крупные кристаллы при малых значениях с. к. и больших ч. ц.

(большое переохлаждение) образуется большое число мелких кристаллов. Наконец, в соответствии с кривыми Таммана, есл 1 удается очень сильно переохладить жидкость без кристаллизации, то с. к. и ч. ц. становятся равными нулю, жидкость сохраняется непревращенной, незакристаллизовавшейся. Однако жидкие металлы мало склонны к переохлаждению и такого состояния достичь не могут.

Соли, силикаты, органические веще-

[c.48]

Вторая зона слитка — зона столбчатых кристаллов 2.

После образования самой 1к0рки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следо1ватель-но, уменьшается степень переохлаждения стали. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные iK поверхности корки (т. е. в направлении отвода тепла) столбчатые кристаллы.

[c.52]

Степень переохлаждения велика,., Поэтому образование центров кристаллизации возможно не только на границах, но и внутри зерен, при этом критический размер зародышей новой фазы будет малым, а число возникающих центров кристаллизации велико. Растущие кристаллики р-фазы не могут принять устойчивой сферической формы, так как такие сферические образования вызывали бы в упругой среде значительные внутренние напряжения. Поэтому кристаллики приспосаб-, иваются, приобретают пластинчатую форму. Действительно, кристаллики новой формы, выделяющиеся из сильно переохлажденных твердых растворов, имеют очень малые размеры. Толщина их составляет несколько атомных слоев, а протяженность — несколько десятков или сотен атомных слоев. Однако такой тонкий кристаллик самостоятельно существовать не может, он может существовать лишь приклеенным к крупному кристаллу (точнее внутри его).

[c.142] Ско1юсть превращения зависит от степени переохлаждения. При малых н значительных переохлаждениях превращение происходит медленно, так как малы значения с. к. и ч. ц. (см. рис. 184) в первом случае — из-за малой разности свободных энергий, во втором — из-за малой диффузионной способности атомов. При максимальной скорости преврапхения кинетические кривые идут круто вверх и превращение закапчивается за малый отрезок времени.

[c.245]

Кривая начала превращения в зависимости от степени переохлаждения покажет время, когда превращение практически не наблюдается, т, е. когда имеем переохлажденный аустенит.

Мерой его неустойчииости может служить отрезок от оси ординат до кривой начала превращения. При 500—600°С (температура 4) этот отрезок имеет минимальные размеры, т. е.

аустенит начинает превращаться в перлит через наиболее короткий промежуток времени.

[c.246]

На рис. 187 показано время превращения аустенита в перлит в зависимости от степени переохлаждения, т. е. превращение переохлажденного аустеннта при постоянной температуре.

Поэтому такие диаграммы обычно называют диаграммами изотермического превращения аустенита.

Кривые на диаграмме изотермического превращения аустенита имеют вид буквы С, поэтому их часто называют С-образными или просто С-кривы-ми. [c.247]

Рис, 192. Состав эвтектоида в зависнмостн от степени переохлаждения ниже равновесной температуры А,

[c.251]

По этой диаграмме основные сведения об изотермическом превращении можно получить для данной стали при любой степени переохлаждения. Например, при переохлаждении до 650°С превращение начинается через некоторое время выделением из раствора феррита.

Феррит выделяется в течение определенного времени, после чего начинается распад аустсни-та на перлит, который заканчивается на кривой, характеризующей конец превращения. Если быстро охладить аустеипт до 550°С, то превращение начнется прямо с образования перлита.

Превращение при 550°С протекает значительно скорее, чем при 650°С.

[c.252]

Разная степень упрочнекия при термической обработке обьясняется получением разных структур вследствие различий в кинетике распада переохлажденного аустеннта (рис. 295).

[c.377]

Поскольку превращение Р-фазы определяется степенью переохлаждения, то характер превращения можно описать диаграммами нзотермическо,-го распада Р-фазы.

[c.514]

Следовательно, с увеличением степени переохлаждения (или с понижением температуры кристаллизации) размер критического зародыша уменьшается, тогда и работа, необходимая для его об-разова1птя, будет меньше.

Поэтому с увеличением стеиени переохлаждения АТ, когда к росту способны зародыши все меньшего размера, сильно возрастает число зародышей (центров) кристаллизации (ч. з.) или скорость образования этих зародышей (с. р.) (см. рис. 22) Рост зародьппей кристаллизации происходит в результате перехода атомов из переохлажденной л идкости к кристаллам.

Кристалл растет послойно, при этом каждый слой имеет одноатомную толщину. Различают два элементарных процесса роста кристаллов,

[c.33]