- Какие газы используются?

- В чем особенности?

- Кислородный редуктор

- Особенности технологии

- Способы сварки

- Особенности сварки различных швов

- Какое оборудование?

- Газовые баллоны

- Редукторы: виды и особенности

- Особенности газовых горелок

- Виды газовых резаков

- Особенности сварки труб

- Технология газовой резки

- Техника безопасности

- Основные правила техники безопасности при проведении сварочных работ

- Средства защиты

- Работа с электрооборудованием

- Основные правила поведения

- Важные запреты

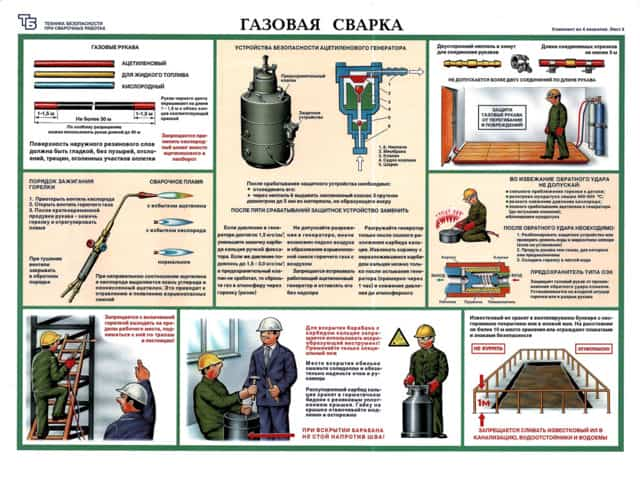

- Газосварка и резка

- Техника безопасности при газовой сварке

- Подготовительные мероприятия перед началом работы

- Требования к шлангам

- Требования к генераторам

- Требования к баллонам

- Сварка техника безопасности

- Окончание работ

- Требования пожарной безопасности

- Техника безопасности при газовой сварке, требования к оборудованию, помещению, процессу

- Техника безопасности при газовой сварке: общие сведения

- Требования к помещению для газосварочных работ

- Требования безопасности к оборудованию

- Баллоны

- Шланги

- Генераторы

- Техника безопасности в процессе газосварочных работ

- Правила окончания газосварочных работ

- Техника безопасности при выполнении газосварочных работ

Газовая сварка – это вид сварочных работ, когда детали требуется нагреть до расплавленного состояния посредством высокотемпературного пламени. Такой способ широко применяется при создании конструкций на основе тонкой углеродистой стали, при ремонте изделий из чугуна, а также при необходимости заварки дефектов в разных изделиях, полученных литьем из цветных или черных металлов.

Какие газы используются?

При газовой сварке используются горючие газы – природный, ацетилен, пары бензина, водород. Эти газы отличаются хорошим горением на воздухе, не развивая при этом высокой температуры, для сжигания достаточно и кислородной струи. Газовая сварка чаще всего ведется на основе ацетилена, который создается на основе воды и карбида кальция. Он горит при температуре в 3200-3400 градусов.

В чем особенности?

К преимуществам газовой сварки можно отнести следующее:

- Простую технологию.

- Отсутствие необходимости в источнике сварочного тока.

- Простоту оборудования, на основе которого выполняется газовая сварка.

С другой стороны, этот процесс не отличается высокой производительностью. Сварка выполняется только вручную, а механические и эксплуатационные свойства готовых изделий не всегда высокого качества.

Кислородный редуктор

При сварке кислород поступает из специального баллона – он окрашивается в голубой или синий цвет. Чтобы обеспечивалась нормальная работа, кислород должен поступать в горелку равномерно и при небольшом давлении. Именно для этих целей на баллонах есть редуктор – он регулирует подачу газа. В таком случае к горелке подводятся рукава для газовой сварки – ацетиленовый и кислородный. Кислород подается в центральный канал, где струя больше разряжается, засасывает ацетилен, который попадает в горелку под небольшим давлением. Газы смешиваются в камере, после чего выходят наружу из наконечника.

Особенности технологии

При выполнении газовой сварки важно получить качественное соединение, поэтому большое внимание уделяется тщательной подготовке свариваемых кромок, выбору способа соединения металла, установке горелки в нужное положение и определению необходимых параметров мощности горелки.

Технология газовой сварки предполагает, что кромки должны тщательно очищаться от различных загрязнений. Скос выполняется с применением ручного или пневматического зубила, а иногда привлекаются специальные станки. Окалина и шлаки могут удаляться металлической щеткой.

Прихватка кромок позволяет предотвратить изменение их положения во время сварки.

Способы сварки

Газовая сварка может вестись несколькими способами. Первый – это левая сварка, которая наиболее распространена. Она применяется при работе с тонкими и легкоплавкими металлами. Горелка перемещается справа налево, а присадочная проволока ведется впереди пламени, направленного на несваренный участок шва. При правой сварке горелка ведется слева направо, а присадочная проволока перемещается за горелкой. При данном способе тепло пламени рассеивается в меньшей степени, поэтому и угол раскрытия шва – не 90 градусов, а меньше – 60-70.

Правую сварку целесообразно использовать для соединения металла, толщина которого – от 3 мм и выше, а также металлов с высоким уровнем теплопроводности. Рекомендуется использовать присадочную проволоку, диаметр которой равен половине толщины свариваемого металла.

Технология газовой сварки предполагает и процесс, который ведется сквозным валиком. В этом случае листы устанавливаются вертикально зазору – он по размеру равен половине толщины листа.

С помощью горелки расплавляются кромки, чтобы образовалось круглое отверстие. Затем оно со всех сторон оплавляется, пока шов не будет сварен.

Такой способ хорош тем, что свариваемые листы имеют плотный шов без пор и шлаковых включений.

Сварка ванночками хороша для сваривания стыков и углов соединения металлов, которые имеют толщину максимум 3 мм.

Как только на шве образуется ванночка, в нее вводится конец присадочной проволоки, которая слегка расплавляется, затем конец проволоки перемещается на другой участок шва.

Особенность такого подхода – в шве отличного качества, особенно если сваривались тонкие листы и трубы из стали (малоуглеродистой и низколегированной).

Газовая сварка и резка могут вестись на основе многослойной сварки. Этот способ имеет ряд особенностей:

- зона нагрева небольшая;

- нижележащие слои при наплавке последующих просто отжигаются;

- каждый шов можно проковать, прежде чем наложить на него следующий.

Это сказывается на улучшении качества шва. С другой стороны, такой способ отличается небольшой производительностью, требует высокого расхода газов по сравнению с однослойной сваркой, поэтому применяется он при необходимости создания ответственных и качественных изделий.

Особенности сварки различных швов

Для работы с горизонтальными швами используется правый способ, что дает возможность легко формировать шов, а сам металл ванны не стекает. Сварка вертикальных и наклонных швов ведется левым способом, а если толщина металла выше 5 мм, используется двойной валик. Сварка потолочных швов предполагает нагревание кромок, пока они не оплавятся, затем в ванну вводится присадочная проволока – ее конец быстро оплавляется. Сам процесс ведется правым способом.

Какое оборудование?

Газосварочное оборудование для газовой сварки – это широкий выбор приборов, позволяющих проводить ряд работ. Подобный тип сварки считается простым, и само оборудование довольно лаконичное и легкое в эксплуатации.

В зависимости от типа горючего газосварочные устройства бывают пропано-кислородными или ацетилено-кислородными, бензино- или керосино-кислородными.

Чаще всего сварка выполняется на основе пропано-кислородной и ацетилено-кислородной сварки, поскольку пламя этих газов имеет самую высокую температуру.

Газосварочное оборудование для газовой сварки – это еще и генератор, который дополняется разными видами газа. Также при работе потребуется баллон с кислородом и редукторы.

Самыми распространенными считаются ацетиленовые генераторы для газовой сварки, которые позволяют получить непосредственно ацетилен путем смешивания карбида кальция и воды.

Данный тип генератора представлен в пяти типах, что позволяет подобрать оптимальный вариант для конкретного материала.

Важную роль при работе со сваркой играют предохранительные затворы, их задача – обеспечить безопасность при проведении сварки. С их помощью предотвращается прохождение обратного удара пламени, которое возникает во время сварки. Кроме того, благодаря обратным клапанам предотвращается обратный поток газа в резиновые рукава при газопламенной обработке металлов и работе со сжатыми газами.

Газовые баллоны

Оборудование для газовой сварки включает в себя баллоны и вентили для них. Баллон – это сосуд цилиндрической формы, который имеет отверстие с резьбой в горловине, куда ввинчивается запорный вентиль.

Он создается из легированной или углеродистой стали, причем каждое такое изделие имеет свою окраску в зависимости от содержащегося в нем газа.

Вентили для баллонов создаются из латуни, поскольку сталь отличается неустойчивостью к коррозии.

Редукторы: виды и особенности

Газовый редуктор представляет собой устройство, которое постоянно понижает или держит на определенном уровне давление газа. Газовая сварка и резка металлов ведутся на основе разных типов редукторов:

- Кислородные используются при газовой сварке и сварке металлов. Такой редуктор выполняется с голубой маркировкой. Может использоваться в агрессивной среде, поскольку создан из стойких к коррозии металлов.

- Ацетиленовые редукторы нашли широкое применение в газовой сварке. Они маркируются белым цветом, крепление к баллону выполняется накидным хомутом. Данный вид редуктора имеет два манометра, один из которых держит под контролем давление газа в баллоне, второй – давление газа в рабочей камере.

- Углекислотные редукторы широко применяются в промышленности – пищевой, химической. Они имеют один или два манометра и могут подключаться только к вертикальному манометру.

При аргонодуговой сварке нашли широкое применение аргоновые редукторы, которые могут работать и с негорючими газами.

Особенности газовых горелок

Газовая сварка сталей – процесс, требующий применения самых разных приборов. Газовые горелки – неотъемлемый элемент оборудования, которое используется в различных отраслях промышленности. По конструкции изделия примерно одинаковые: каждая горелка состоит из корпуса. К нему крепится сразу несколько элементов: наконечник, вентиль, регулирующий подачу топлива, и рычаг, который регулирует высоту пламени. Соединение с баллоном выполняется редуктором, при этом сама горелка часто может дополняться пьезподжигом, ветрозащитой пламени и другими компонентами.

Газовая горелка для сварки на основе пропана отличается безопасностью работы, обеспечивая высокую температуру пламени: ее достаточно для выполнения целого ряда работ. Многие виды сварки ведутся на основе ацетиленовых горелок, которые работают на смеси ацетилена и кислорода.

Виды газовых резаков

Газовые резаки бывают разного типа: ацетиленовыми, пропановыми и работающими на заменителях газа или жидком горючем.

Конструкция изделий включает в себя рукоятку, ниппели, к которым крепятся газовые рукава, корпус, инжектор, смесительную камеру, трубку, головку газового резака и трубку с вентилем.

Газовая сварка металлов и ее качество зависят от того, насколько хорошо подобран именно резак.

Суть его работы в следующем: из баллона кислород поступает в редуктор, рукав, после чего попадает в корпус – здесь резак разветвляется на два канала. Часть кислорода проходит через вентиль и направляется в инжектор. Отсюда газ выходит с большой скоростью, причем во время этого процесса подсасывается горючий газ.

При соединении с кислородом он образует горючую смесь, которая направляется в пространство между мундштуками и сгорает. Как следствие, появляется подогревающее пламя. Кислород, который направлялся по второму каналу, выходит в трубку, за счет чего образуется режущая струя. Именно он обрабатывает участок металла.

Особенности сварки труб

Сварка газовых труб производится в несколько этапов. Сначала подготавливается металл, то есть проводится разметка, режутся и собираются трубы. Из-за круглого сечения труб резка выполняется термическим резаком. Большая часть работ по сварке – это сборка деталей под нее, когда требуется учесть множество деталей – от серии изделий до их диаметра и других факторов. Сборка выполняется сварочными прихватками, которые предотвращают возможное смещение отрезков труб, сказывающееся на появлении трещин при охлаждении.

Зажигается дуга. Это делается разными способами. Затем начинается плавление металлов – основного и электродного. Для качественного шва важно уделять внимание углу наклона электрода.

Технология газовой резки

Газокислородная резка ведется с использованием металлов и их сплавов, которые горят в струе технически чистого кислорода. Такой тип резки выполняется двумя способами – разделительно или поверхностно.

Первый способ позволяет вырезать заготовки, раскроить металл, разделать кромки шва под сварки. С помощью поверхностной резки снимается поверхностный металл, разделываются канавки, удаляются поверхностные дефекты.

Такая процедура выполняется на основе специальных резаков.

Техника безопасности

Газовая сварка – процесс, требующий внимательного отношения. Опасные ситуации могут возникнуть в нескольких случаях:

- Сварку нельзя проводить рядом с огнеопасными и легковоспламеняющимися материалами (бензином, керосином, паклей, стружкой).

- Если сварка выполняется в замкнутом пространстве, рабочим следует периодически выходить на свежий воздух.

- Работы должны проводиться в хорошо проветриваемых помещениях.

- Если проводится газопламенная обработка металла, помещение должно вентилироваться, чтобы удалялись вредные газы.

- Резка и сварка проводятся на расстоянии до 10 м от перепускных рамп, ацетиленовых генераторов.

- Секции загрузочных коробок не должны переполняться карбидом.

- Корпус генератора постоянно должен быть наполнен нужным количеством воды.

- Запрещено работать с баллоном кислорода, давление которого ниже нормы.

- Пламя горелки направляется в сторону, противоположную источнику газопитания.

Сварочные работы должны производиться с максимальным соблюдением правил безопасности и с применением только качественного оборудования. Это позволит сделать процесс безопасным, а соединение металлов – надежным.

Источник: https://www.syl.ru/article/196421/new_gazovaya-svarka-i-rezka-metallov-tehnologiya-gazovoy-svarki-oborudovanie-dlya-gazovoy-svarki

Основные правила техники безопасности при проведении сварочных работ

При сварочных работах металл разогревается до тысячи и более градусов, в процессах задействован электрический ток большой силы, и зачастую горючие газы. Все это заставляет сварщика быть осторожным, использовать защитную одежду и маску.

- Специально разработанная техника безопасности при сварке помогает предотвратить развитие профзаболеваний, свести к минимуму несчастные случаи и уцелеть при авариях электрооборудования.

- Соблюдение требований техники безопасности при сварочных работах на производстве является обязательным условием.

Средства защиты

Согласно правилам техники безопасности, сварщик во время электросварки должен быть в специальной одежде. Защитную одежду ему выдает предприятие. Закупается она в специализированных магазинах и должна соответствовать целому ряду требований.

Одежда сварщика выполняется из негорючих, натуральных материалов. Синтетические ткани не могут использоваться. Наиболее распространены костюмы из брезента, спилка или замши. При варочных работах в суровых зимних условиях можно надевать суконную одежду.

Для защиты рук сварщик снабжается защитными перчатками или варежками. Наиболее надежную защиту дают рабочие перчатки из спилка или замши. Брезент быстро прогорает, и такие перчатки нередко не выдерживают и одну смену.

Обувь выполняется из различных материалов. Наиболее распространены кирзовые ботинки и сапоги. Подошва может быть резиновой или из других более современных материалов.

При выборе обуви для сварочных работ предпочтение опытные сварщики отдают подошве без сапожных гвоздей. В противном случае даже при минимальной влажности сварщик будет испытывать дискомфорт, особенно специалист с пониженным уровнем сопротивления тела.

Защита лица и органов зрения производится с помощью сварочной маски или щитка. Многие умельцы пытаются сделать их самостоятельно. Но даже незначительная щель в конструкции может нанести большой вред глазам и коже.

- Поэтому лучше приобрести промышленную простую маску за очень малые деньги, чем всю ночь ходить по квартире, как крот и закапывать глаза новокаином или альбуцидом.

- К сварочной маске инспекция по охране труда и правила техники безопасности предъявляют повышенные требования.

Согласно нормам ГОСТа 9497-60 светофильтр должен обеспечивать не только задержание вредного светового излучения, но и возможность нормального контроля над сварочной ванной и положением электрода. Смотровое окошко должно выполняться нормального размера и обеспечивать обзор для сварщика.

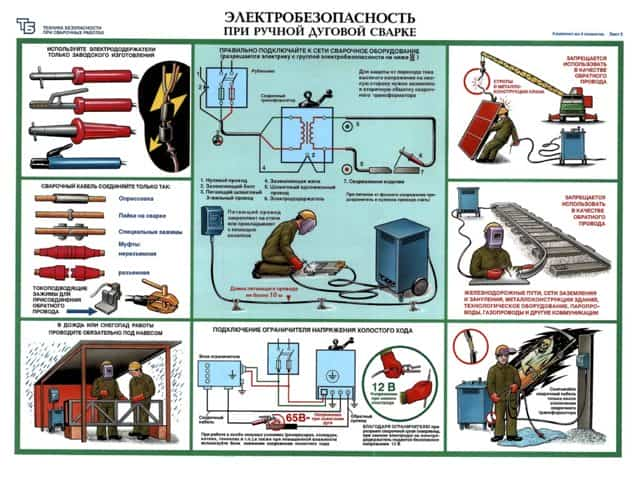

Работа с электрооборудованием

Электробезопасность при сварочных работах предписывает использование только исправного и заземленного оборудования. При таком условии поражение человека электротоком полностью исключено.

Техника безопасности требует, чтобы осветительные приборы питались от 12 В, но на практике это редко выполняется. Рабочие полностью зависят от собственников производства и выполняют их приказы, а не правила техники безопасности.

Несмотря на это, знать основные требования, обеспечивающие личную безопасность, полезно в любой ситуации. Все оборудование должно работать на холостом ходе с напряжением не более 90 В.

Смертельное напряжение немного выше – 110 В. Сила тока, величиной более 5 сотых Ампера, может стать причиной электротравмы и летального исхода.

Защитить от поражения током может применение следующих правил техники безопасности:

- все электроприборы должны иметь надежное и качественное заземление и зануление. Их выполняют из медного проводника с достаточным сечением;

- техника безопасности предписывает подключать сварочное оборудование через электрощиток к отдельному защитному автомату и прибору УЗО;

- длина проводов для подключения сварочного оборудования не должна превышать 10 м. При потребности срастить провод в месте обрыва, соединение требуется проводить с помощью специальной соединительной муфты. Провода лучше провешивать на высоте более 2,5 м, а опускать их потребителям требуется по заземленной стальной трубе. Все места прохождения проводки должны оборудоваться специальными резиновыми муфтами.

- при сварочных работах на улице или в полевых условиях техника безопасности рекомендует устанавливать сварочный аппарат под навесами или в крытых павильонах. Работы прекращаются при сильном дожде или снегопаде;

- все кабели и провода должны иметь исправную изоляцию. При значительных повреждениях и скрутках инструкция требует заменить сварочный кабель.

Своевременно принимая меры безопасности при выполнении электросварочных работ, можно полностью обезопасить себя и окружающих от удара током.

Основные правила поведения

При электросварке возникает сильное тепловое и световое излучение, поэтому правила безопасности предназначены для защиты не только сварщика, но и любого человека, который может оказаться в радиусе действия электрической вспышки.

Сварочные работы следует проводить на специально оборудованных постах, оснащенных ширмами для защиты окружающих от вредного воздействия на глаза. Высота ширм не менее 1800 мм.

При нахождении в закрытом помещении сварочные работы следует начинать после предварительного проветривания с включенной приточной вентиляции.

По технике безопасности при электродуговой сварке в закрытых емкостях или в помещениях с сырыми условиями, работать можно с использованием резиновой одежды и коврика. Для защиты при работе в сидячем или лежачем положении требуется подкладывать войлочную подстилку.

Следует проводить постоянный контроль над целостностью провода заземления и сварочных кабелей. Для сварочных работ надо применять надежный и качественный инструмент и держатель электродов.

Проводя сварочные работы по ремонту машины, предварительно следует отключить массу на аккумуляторе и обеспечить соблюдение противопожарных мер. Осуществляя сварку вблизи топливного бака, согласно технике безопасности требуется провести его демонтаж.

Осуществляя сварочные работы на высоте, сварщик обязан пройти инструктаж по технике безопасности и получить наряд-допуск. Без этих мер работу начинать запрещено. Техника безопасности требует, чтобы сварщик был надежно застрахован, а весь инструмент закреплен. Страховку осуществляет помощник.

Переставлять электрооборудование следует только после выключения из сети. Если надо отлучиться на некоторое время с места работы, то аппарат отключают, а держатель помещают на диэлектрическую основу.

Важные запреты

Правила техники безопасности при ручной дуговой сварке запрещают продолжать работу со сломанным защитным шлемом и при небольших щелях в маске или трещинах на стекле.

Нельзя производить сварку с выключенной или неисправной системой вытяжки, а также продолжать сварку на открытом месте при дожде и снеге.

При сварке и резке нельзя работать с незакрепленной деталью, особенно находящейся навесу и удерживаемой рукой. По технике безопасности запрещено варить в местах, где находятся горючие жидкости или газы. Нельзя варить трубопроводы под давлением и применять для проведения заземления толстые стальные детали.

Запрещено долгое время удерживать замкнутый электрод или держатель на металле. Как минимум это приведет к поломке балластника, регулирующего сварочный ток.

Газосварка и резка

Техника безопасности предписывает выполнение целого ряда требований при выполнении газовой сварки или резки металлов. При перевозке на вентили баллонов надевают защитные колпаки, а сами баллоны надежно закрепляют в кузове.

Кислородные и баллоны с горючим газом хранят и перевозят только в вертикальном положении в специальных отсеках, оборудованных гнездами. Отработанные емкости следует хранить до заправки отдельно от заправленных.

При возникновении обратного удара (это выражается в частых хлопках), сначала перекрывается ацетилен, затем кислород.

Особенно опасна работа с использованием газовых генераторов. Обращение с газосварочным оборудованием требует соблюдения пожарной безопасности при сварочных работах.

По правилам техники безопасности их запрещено устанавливать рядом с кислородными баллонами, в подвальных помещениях и на лестницах.

Запрещается производить работы с подключением к аппарату или баллону нескольких горелок или резаков. Запрещается самовольное отключение системы автоматики, работа в промасленной спецовке или перчатках, на которых пятна масла.

При работе с ацетиленовыми генераторами следует контролировать уровень воды в затворе. Контроль проводят не реже 2-х раз за смену и при каждом обратном ударе. Запрещено разводить открытый огонь вблизи баллонов и генератора, курить и палить спички. Производить эти действия можно не ближе 10 метров.

При замерзании газосварочного оборудования нельзя отогревать его с помощью факела и другого открытого огня. Следует проводить оттаивание с помощью крутого кипятка. Не допускается пользоваться газовыми редукторами со снятыми манометрами, неисправным манометром, баллонами с истекшим сроком службы.

При несоблюдении правил техники безопасности сварщик может подвергнуться воздействию электротока и даже смерти при взрыве баллонов. Не лучшим исходом будут профессиональные болезни.

При отсутствии надежной вентиляции возможно развитие бронхиальной астмы, пылевого бронхита. Несоблюдение правил ношения спецодежды приведут к профессиональной экземе, металлизации кожи.

При выполнении всех требований техники безопасности риск получения электротравм и степень опасностей при работе с электросварочным и газогенераторным оборудованием снизится практически до нуля.

Источник: https://svaring.com/welding/teorija/tehnika-bezopasnosti-pri-svarke

Техника безопасности при газовой сварке

Техника безопасности сварочных работ содержит ответы, как действовать в тех или иных ситуациях, а также список ограничений и запретов при работе газовой сваркой. Техника безопасности при газовой сварке призвана защитить от травм сварщика и окружающих людей, и поможет избежать несчастных случаев и разрушений.

Сварщик должен соблюдать правила безопасности при выполнении работ и находиться в средствах индивидуальной защиты: робе, рукавицах и маске.

Роба и рукавицы (краги) предохраняют не только от брызг расплавленного металла, но и от теплового и ультрафиолетового излучения. Сварочная маска предохраняет глаза от ожогов сетчатки, которые приводят к потере зрения.

Также она защищает лицо и шею от ультрафиолетового излучения, инфракрасного света и брызг металла.

Подготовительные мероприятия перед началом работы

На сварочных работах обязательно должны присутствовать средства пожаротушения. Запрещено использовать стальной инструмент для обслуживания газогенераторных установок, так как они могут вызвать искру. Для этого используется безопасный безыскровый инструмент (омедненный).

Перед тем как приступать к сварке в закрытых помещениях, емкостях и резервуарах необходимо произвести проветривание, удалив скопление газов.

Перед началом сварки нужно проверить оборудование:

- прочность и герметичность подсоединения шлангов к редукторам и горелке;

- целостность шлангов, состояние горелки и исправность редуктора;

- плотность соединений и уровень воды в затворе;

- исправность манометров.

Подготовка и эксплуатация генератора должна проводиться лицом, имеющим допуск и соответствующую квалификацию. Обязательно должны быть соблюдены условия:

- максимальная одноразовая загрузка карбида не больше 4 кг;

- максимум можно использовать 2 горелки при наличии отдельного водяного затвора для каждой;

- общая мощность горелок не должна быть более 2000 л/ч;

- помещение, где проводятся работы должно быть вентилируемым и объемом не меньше 300 м3;

- генератор с ацетиленом должен находиться не ближе 10 м от открытых источников огня и места сварки;

- располагать в котельных, кузнях и помещениях с повышенной температурой устанавливать переносной генератор строго запрещается. Генератор и баллон устанавливают вне помещения, а газ к месту сварки подается по шлангам;

- >запрещается устанавливать генератор возле вентиляторов и воздухозаборников;

- возле установленного генератора необходимо вывесить предупреждающие таблички: «Огнеопасно» и т.п.

Баллоны и генераторы должны быть покрашены определенным цветом, баллон с кислородом и редуктор – голубой краской, ацетиленовый генератор или баллон – белой краской. Дополнительно на ацетиленовом баллоне должна быть красная надпись «Ацетилен».

Требования к шлангам

Стандартная длина шлангов должна быть не более 20 м, но для монтажных работ разрешается использовать шланги длинной до 40 м.

Запрещается подсоединять к шлангам тройники, вилки и другие приспособления для питания нескольких горелок. Используемые шланги не должны иметь дефектов. Разрешается состыковывать шланги длиной до 3 м.

Шланги должны быть плотно закреплены на ниппелях редуктора и горелки при помощи вязальной проволоки или хомутов.

Запрещается менять местами кислородные шланги и шланги для подачи ацетилена. Нельзя перегибать, сплющивать шланги при их укладке и хранении. Ни в коем случае на шлангах не должно быть следов масла, так как это приведет к детонации кислорода.

Требования к генераторам

Ацетиленовый генератор должен быть установлен так, что бы избежать падения, толчков и ударов. Водяной затвор должен находиться в вертикальном положении и быть исправен. Использовать генераторы без водяного затвора категорически запрещается.

Используя генераторы на улице или в помещении при температуре ниже 0°С, нужно предотвратить замерзание воды. Если замерзла аппаратура: генератор, водяной затвор или шланг необходимо провести их отогревание в теплом помещении. Нельзя отогревать отрытыми источниками огня и располагать ближе 10 м к источнику огня. Отогревание рекомендуется проводить горячей водой (паром).

Использовать карбид меньшей грануляции, чем указанно в паспорте генератора строго запрещено, так как может произойти избыточный выброс газа. Перед загрузкой требуется провести отсев и удаление мелкой фракции и карбидной пыли. Загружать карбид разрешается только в корзину и ни в коем случае его нельзя загружать в реторту.

Требования к баллонам

Сняв металлический колпак с баллонов сразу же необходимо проверить штуцер и вентиль на предмет исправности или механических повреждений. Если колпак не удается снять, то его категорически запрещается откручивать при помощи ударного инструмента (молотка, зубила), это может привести к возникновению искры и детонации.

Перед подключением редуктора следует осмотреть штуцер и гайку на предмет повреждений, убедиться в исправности резьбы, отсутствии масла и жиров.

Перед подключением штуцер необходимо продуть, открыв вентиль на четверть оборота на короткое время. При открытии вентиля нужно быть осторожным, чтобы струя не попала на людей.

Запрещается пользоваться редуктором с поврежденной резьбой или неисправными манометрами (манометры с просроченным сроком эксплуатации и не прошедшие проверку).

Категорически запрещается ремонтировать или разбирать вентили баллонов самостоятельно, для этого есть специальные службы и станции, которые проводят ремонт и замену.

Баллоны устанавливаются либо вертикально, либо на специальных стойках, к которым прочно крепятся хомутами, цепями, оберегая их от падения. Баллоны нельзя подносить ближе одного метра к отопительным приборам и ближе 5 метров к источнику открытого огня, тем более сварке. Баллоны и шланги не должны соприкасаться с проводами под током.

Сварка техника безопасности

Во время работы баллон и генератор должно разделять расстояние не менее 5 метров. Во время работы шланги необходимо подвешивать, чтобы не повредить их.

Если газосварка ведется в помещении, где работают другие люди, то по периметру должна быть выставлена защита. Перед зажиганием горелки приоткрывается вентиль кислорода, потом вентиль ацетилена и после продувки шлангов производится зажигание горючей смеси.

Нельзя работать горелкой с загрязненными каналами, это приведет к возникновению хлопков и обратных ударов.

Строго запрещается браться замасленными руками за горелку, редуктор и полностью исключить контакт сварочного оборудования с маслом, так как оно способно спровоцировать детонацию.

В случае возникновения обратного удара пламени нужно стразу же перекрыть вентили на резаке, баллонах и водяном затворе.

Скорость распространения огня по шлангам невысокая и если это сделать мгновенно, то можно избежать взрыва.

Чтобы избежать обратных ударов при сварке, нельзя допускать:

- резкого снижения давления кислорода, которое возникает при окончании кислорода в баллоне, замерзании редуктора, засорении инжектора и т.д.;

- приближать работающий мундштук к предмету (уменьшает скорость истечения газа);

- чересчур сильного нагрева мундштука и труб резака;

- засорение мундштука (уменьшается проходное сечение и резко падает скорость истечение газа).

Если рабочая горелка перегрелась, то сварочные работы следует остановить и остудить ее в сосуде с водой. Нельзя опустошать генератор с ацетиленом до полного его окончания, так как это может привести к обратному удару.

Во время эксплуатации генератора запрещается:

- грузить карбид в мокрую тару;

- превышать давление больше чем указано в паспорте;

- отключать регулятор (в тех моделях, где он есть);

- использовать загрузочные устройства, которые неисправны.

Во время работы нужно следить, чтобы не было утечек газа из кранов, пробок, определить это можно при помощи мыльного раствора.

Запрещается проведение сварки емкостей и трубопроводов, находящихся под давлением. Сварка емкостей, трубопроводов из-под горючих материалов, кислот производится только после полной очистки, промывки и пропарки при открытых люках и крышках.

На технический перерыв вентили на горелке плотно закрываются, а при длительном перерыве на баллонах тоже. Летом баллоны следует предохранять от попадания прямых солнечных лучей.

Окончание работ

Тушение горелки производится в такой последовательности: закрыть вентиль ацетилена затем вентиль кислорода. После окончания сварочных работ нужно обязательно закрыть вентиль на кислородном баллоне, и снять редуктор. На генераторе нужно обязательно разгрузить реторту. Если карбид не остыл, реторту открывать нельзя до полного остывания.

Затем необходимо очистить генератор, и промыть корпус водой. Для очистки можно использовать латунный, алюминиевый скребок или волосяную щетку. После окончания всех работ необходимо тщательно проветрить помещение, в котором находился генератор.

Требования пожарной безопасности

Минимальное расстояние генератора от места сварочных работ и источника огня 10 м. Если загорелся шланг, его перегибают со стороны редуктора или генератора и тут же закрывают все вентили. Газосварочный пост должен быть оборудован индивидуальными средствами пожаротушения. Ацетилен можно тушить только углекислотным огнетушителем (сухим песком), тушить водой при этом строго запрещается.

- Поделись с друзьями

- 0

- 0

- 0

- 0

Источник: https://svarkalegko.com/tehonology/tb-pri-gazovoj-svarki.html

Техника безопасности при газовой сварке, требования к оборудованию, помещению, процессу

Газовая сварка относится к особо опасным работам, как и другие сварочные работы. Но в данном случае действует дополнительный фактор, обуславливающий повышенную опасность – это взрывоопасные газы: ацетилен и кислород. Соблюдение правил безопасности при выполнении работ дает возможность обезопасить труд сварщика.

Техника безопасности при газовой сварке: общие сведения

Техника безопасности при выполнении газовой сварки распространяется:

- На поведение специалиста, ответственного за сварочные работы.

- На организацию рабочего пространства для выполнения работ.

- На используемое оборудование.

- На окончание газосварочных работ.

Основными источниками опасности при газовой резке и сварке могут быть:

- Взрывы кислородных баллонов при их открытии, если на штуцере баллона или редукторе есть масло.

- Неосторожное обращение с горелкой газосварочного аппарата может стать причиной возгорания одежды сварщика или его волос, возникновения пожара в помещении.

- Ожог глаз, если сварщик не использовал светофильтры.

- Взрыв ацетиленового генератора от обратного удара пламени, если не сработал водяной затвор.

- Отравление вредными газами при недостаточно хорошей работе вентиляции (при проведении работ в закрытом помещении).

Перед началом сварочных работ все рабочие обязательно проходят инструктаж по технике безопасности и расписываются о его прохождении в специальном журнале.

Требования к помещению для газосварочных работ

Сварочные работы, предполагающие использование горючих и взрывоопасных газов, проводятся в специально предназначенном для этих целей помещении. Они должны полностью отвечать рабочему процессу.

Рабочее место не должно быть менее 4 кв. м. Это значение не распространяется на размещение сварочного оборудования. Между сварочными постами должен быть проход с шириной как минимум метр.

Высота помещения для выполнения работ не должна быть менее 3 метров, при этом не должно быть выступов над рабочим местом. Помещение должно хорошо освещаться и отапливаться: уровень освещения не может быть менее 80 лк. Также помещение должно иметь хорошую вентиляцию и объем от 300 куб. м.

- В процессе выполнения газопламенных работ в отсеках, ямах и резервуарах, в которых допускаются скопления вредных отравляющих газов, должны работать приточно-вытяжные мероприятия.

- Перед тем как приступить к сварке в закрытом помещении, нужно проветрить помещение, чтобы удалить скопление газов.

- Рабочее место сварщика всегда должно содержаться в чистоте, а работоспособность инструментов подлежит регулярной проверке.

На сварочном посту недопустимо наличие дерева, которое предварительно не было обработано спецсоставом, тряпок, пластиковых и иных легковоспламеняющихся предметов. Рядом с рабочим местом сварщика не может быть сосудов с горючим.

В месте проведения газосварочных работ обязательно присутствуют средства пожаротушения. Нужно соблюдать и прочие правила пожарной безопасности. Ацетилен допускается тушить только сухим песком, тушение водой недопустимо.

Не допускается устанавливать газосварочное оборудование в помещениях с высокой температурой (например, в кузнях, котельных).

Если сварочные работы производятся в помещении, в котором работают другие люди, то по периметру выставляется защита.

Требования безопасности к оборудованию

Перед выполнением работ проверяется оборудование:

- Прочность присоединения шлангов к горелке и редукторам.

- Герметичность соединений.

- Целостность шлангов.

- Исправность редуктора.

- Состояние горелки.

- Уровень воды в затворе и плотность соединения.

- Исправность манометров.

Баллоны

Генератор вместе с баллоном устанавливается вне помещения, а газ к месту выполнения сварочных работ передается по шлангам. Его запрещено ставить рядом с вентиляторами и воздухозаборниками.

Возле генератора нужно вывесить таблицу «Огнеопасно». На ацетиленовый баллон наносится надпись «Ацетилен» красного цвета, баллон с кислородом, а также редуктор окрашиваются голубой краской.

После снятия металлического колпака с баллонов проверяются штуцер и вентиль на предмет их исправности и механических повреждений. В случае если колпак снять не удается, то его категорически недопустимо откручивать с использованием ударных инструментов (молотка и зубила).

Перед подключением редуктора нужно осмотреть штуцер и гайку на предмет их повреждений, убедиться в исправности резьбы, отсутствии жира и масла. Штуцер продувается через открытие вентиля на ¼ оборота на короткое время.

При открытии вентиля нужно соблюдать осторожность для недопущения попадания струи на людей.

Недопустимо использовать редуктор, который имеет поврежденную резьбу или у которого неисправны манометры (с таким приравниваются манометры с просроченными сроками эксплуатации и те, которые не прошли проверку).

Категорически недопустим ремонт вентилей самостоятельно. Для этого существуют специальные станции и службы, проводящие ремонт и замену.

Баллоны должны быть установлены вертикально или на специальных стойках, к которым они крепятся хомутами и цепями. Баллон не допускается подносить ближе метра к отоплению или источнику открытого огня.

Шланги и баллоны не должны соприкасаться с токопроводящими проводами. Баллон и генератор должны разделяться как минимум пятью метрами.

Шланги

Стандартная длина шлангов для выполнения газосварочных работ бывает в пределах 20 м. Но если производятся монтажные работы, то можно пользоваться шлангами с длиной до 40 м.

Не разрешено крепление к шлангам тройников, вилок и других приспособлений для питания нескольких горелок. Шланги не должны иметь дефектов соединения, а к состыковке допускаются шланги с длиной не более 3 м.

Шланги плотно закрепляются на ниппелях редуктора и горелки с помощью хомутов и проволоки. Запрещено менять местами кислородные шланги и те, которые предназначены для подачи ацетилена.

Не допускается перегиб шлангов в процессе их укладки и хранения. На них не должно быть масляных следов.

Во время выполнения сварочных работ шланги подвешивают, чтобы не допустить их повреждения.

Генераторы

Сварщику необходимо следить, чтобы водяной затвор генератора был наполнен водой. Показатель наполненности до нужного уровня нужно периодически подвергать путем открытия контрольного крана затвора.

Минимальное расстояние генератора от места газовой сварки и источника огня составляет 10 м. Если шланг загорелся, нужно незамедлительно перегнуть его со стороны редуктора и перекрыть вентили.

Эксплуатацию генератора допускается проводить только лицом, которое обладает допуском и соответствующей квалификацией. Также должны соблюдаться такие условия:

- Одноразовая загрузка карбидом не может быть более 4 кг.

- Максимально допускается применение 2 горелок при наличии водяного затвора для каждой.

- Мощность горелок не должна превышать 2000 л/час.

Ацетиленовый генератор должен быть установлен таким образом, чтобы избежать падения, толчков и ударов. Затвор должен находиться в вертикальном положении и быть исправным.

Использование генераторов без водяного затвора категорически запрещено. При использовании генераторов на улице или в помещении при отрицательной температуре нужно не допускать замерзания воды.

Если аппаратура при выполнении работ замерзла, то их нужно отогреть в теплом помещении или паром. Не допускается отогрев открытыми источниками огня.

Использование карбида с меньшей грануляцией, чем это указано в техническом паспорте, строго не допускается, так как это может привести к избыточному выбросу газа. Перед загрузкой нужно отсеять и удалить мелкие фракции и карбидную пыль. Карбид допускается загружать только в корзину.

Техника безопасности в процессе газосварочных работ

Отдельные требования касаются одежды сварщика. Выполнять газовую сварку можно только в спецодежде, которая была сшита из спецматериалов, имеющих огнестойкую пропитку. Перед началом работ одежда проверяется на отсутствие прожженных и рваных мест.

Газосварочные работы могут выполнять исключительно совершеннолетние граждане, которые предварительно прошли обучение (теоретическое и практическое). В процессе выполнения работ сварщик должен находиться в средствах индивидуальной защиты: робе, маске и рукавицах.

Роба и рукавицы предохраняют не только от расплавленного металла, но также от излучения (теплового или ультрафиолетового). Сварочная маска может защитить глаза рабочего от УФ-излучения, ИК-света, брызг металла.

Сварщики должны пользоваться светофильтрами в процессе выполнения работ. Если производится резка и сварка, а также другие процессы газопламенной обработки, то сварщикам предстоит работа в защитных очках со стеклами Г1, 2, 3 (уровень отличается степенью затемнения, где 3 является наиболее темным), а вспомогательный персонал – стеклами В-1, 2, 3.

На сварочном посту недопустимо курить. Осмотр рабочего места стоит производить не только перед началом работ, но и в процессе сваривания. Нужно отслеживать, чтобы рядом с местом сварочных работ не выполнялись иные работы: например, по обезжириванию и окрашиванию.

Перед тем как зажигать горелку, нужно приоткрыть вентиль кислорода, а затем – ацетилена. После продувки шлангов зажигается горючая смесь. Недопустима работа горелкой с загрязненными каналами, так как это может привести к хлопкам и обратным ударам.

Строго недопустимо брать горелку замасленными руками, так как масло в данном случае может стать детонатором. При возникновении обратного удара пламени сразу перекрываются вентили на резаке, баллонах и заторе.

Огонь распространяется по шлангам достаточно медленно, поэтому при незамедлительных действиях можно избежать взрыва. Но для того чтобы не допускать обратных ударов при сварке, нужно следить, чтобы не возникали такие ситуации, как:

- Резкое снижение давления кислорода, когда он заканчивается в баллоне, либо замерзание редуктора или засорение инжектора.

- Приближение работающего мундштука к предмету, который уменьшает скорость течения газа.

- Перегрев мундштука и труб резака.

- Засорение мундштука (уменьшение проходного сечения и падение скорости истечения).

При эксплуатации генератора не допускается загрузка карбида в мокрую тару, превышение давления на большую величину, чем это указано в паспорте, или использование неисправных загрузочных устройств.

При работе нужно следить за недопущением утечки газа из кранов и пробок. Для этого может использоваться мыльный раствор.

Недопустимо проведение сварки емкостей и трубопроводов, которые находятся под давлением. Сварка емкостей и трубопроводов осуществляется только после их полной очистки, промывки и пропарки.

Вентили на горелке при технических перерывах должны быть плотно закрыты, а при длительном перерыве перекрываются и баллоны.

Правила окончания газосварочных работ

Тушение горелки должно происходить в следующей последовательности:

- Закрывается вентиль ацетилена.

- Перекрывается вентиль кислорода.

- Закрывается вентиль на кислородном баллоне.

- Снимается редуктор.

- На генераторе разгружается реторта (ее не допускается открывать, пока карбид полностью не остыл).

- Очищается генератор и промывается корпус водой. Для очистки применяется скребок (латунный или алюминиевый) или волосяная щетка.

- Проветривается помещение, в котором располагался генератор.

Только после выполнения всех указанных выше действий работу можно считать завершенной.

Таким образом, газовая сварка относится к особо опасным работам. Этот метод сваривания предполагает использование таких взрывоопасных газов, как ацетилен и кислород.

Соблюдение техники безопасности позволяет обезопасить работу сварщика.

Требования безопасности распространяются на помещение, в котором будут выполняться сварочные работы, одежду сварщика, процесс выполнения работ и используемое оборудование.

Источник: https://elsvarkin.ru/texnika-bezopasnosti/pri-gazovoj-svarke/

Техника безопасности при выполнении газосварочных работ

Несоблюдение правил техники безопасности при газовой сварке может привести к следующим несчастным случаям: взрыву складов карбида кальция и бензина, а также ацетиленовых генераторов, кислородных баллонов и газификаторов, пожару от брызг расплавленного металла и шлака, от воспламенения бензина и керосина, ожогам газовым пламенем, брызгами металла и шлака.

Безопасная работа при газовой сварке возможна только при правильном обращении с оборудованием, аппаратурой и материалами.

Баллоны служат для перевозки и хранения кислорода и горючего газа. Их нельзя бросать и подвергать ударам, перевозить нужно на машинах и повозках, снабженных рессорами, укладывая на специальные подкладки.

Перевозить одновременно кислород и горючий газ запрещается. На небольшие расстояния баллоны транспортируют на специальных носилках или тележках с закреплением хомутом каждого баллона. Следует предохранять баллоны и от перегрева солнечными лучами, накрывая их брезентом.

Во время работы баллоны укрепляют в вертикальном положении хомутом или цепью на расстоянии не ближе 5 м от источников с открытым пламенем и не ближе 1 м от приборов центрального отопления.

Крепление редуктора к вентилю баллона должно быть плотным и надежным. Открывать вентиль нужно плавно, так как при резком открывании, возможно, его воспламенение. При большом расходе кислорода во избежание замерзания вентиля или редуктора следует устанавливать подогреватели или отбирать кислород одновременно из нескольких баллонов через переносную рампу.

Нельзя расходовать весь газ из баллона. Остаточное давление кислорода в баллоне должно быть не менее 0,5 ат, а ацетилена не менее 0,5— 2,0 ат при температуре плюс 15—20° С. В цехе, где работают не более

10 постов, допускается иметь по одному запасному баллону кислорода и ацетилена для каждого поста и хранить их в несгораемых пристройках. При наличии более 10 постов должно быть устроено централизованное снабжение газами.

Склады для хранения наполненных баллонов должны быть одноэтажные с перекрытием легкого типа и не иметь чердачных помещений.

Стены, перегородки и перекрытие должны быть из несгораемых материалов, окна и двери открываться наружу, высота не менее 3,25 м.

Хранение карбида кальция. Сам карбид кальция невзрывоопасен, но при попадании на него воды разлагается, образуя взрывоопасные смеси ацетилена с воздухом. Во избежание этого при перевозке и хранении карбид кальция упаковывают в герметически закрытые бидоны или барабаны, снабженные надписью «Карбид. Предохранять от сырости».

Барабаны с карбидом при перевозке следует предохранять от толчков и ударов. При разгрузке их скатывают по наклонной плоскости. При вскрытии барабанов следует соблюдать следующие предосторожности: вскрывать барабан только специальным ножом, а не зубилом; во избежание появления искр крышку по месту реза покрывают тонким слоем солидола, нельзя вскрывать барабан вблизи открытого огня.

Хранить карбид необходимо в отдельном помещении, отгороженном от генератора и в количестве не более 200 кг. Склады для карбида кальция располагают на высоких местах, чтобы во время паводков и дождей в них не могла попасть вода.

Ацетиленовые генераторы и помещения для них. Ацетиленовые генераторы должны обеспечивать автоматическую выработку определенного количества ацетилена в зависимости от отбора газа. Перерыв в отборе газа не должен вызывать выбрасывания ацетилена в атмосферу.

Приспособление для загрузки карбида должно исключать возможность ударов кусков карбида о металлическую поверхность во избежание получения искр. Нагрев воды в генераторе выше 60°С не допускается. Для лучшего охлаждения расход воды должен быть 5—10 л на 1 кг карбида.

Во избежание замерзания после окончания работы воду из генераторов сливают. Ил выгружают из генератора только после полного разложения данной порции карбида.

Иловые ямы устраивают под открытым небом и оборудуют перилами, а также надписями о запрещении проходить мимо них с открытым огнем и курить.

Помещения для стационарных ацетиленовых генераторов строят из несгораемого материала с бетонным или асфальтированным полом и легкой крышей, окна и двери должны открываться наружу.

Отопление помещения может быть паровое или водяное. Для электрического освещения рекомендуется делать наружную проводку с рефлекторами наружного освещения. В помещении на видном месте должна висеть инструкция по уходу за генератором, утвержденная Инспекцией охраны труда. Вход в аппаратное помещение с открытым огнем, курение, пользование спичками запрещаются.

Передвижные генераторы производительностью до 3 м3/ч устанавливают на расстоянии не ближе 10 м от места производства работ и от других источников открытого огня.

Водяные затворы. Каждый генератор должен иметь водяной затвор, установленный по ходу газа до горелок. На стационарных установках, кроме постовых водяных затворов, независимо от числа постов должен быть установлен центральный водяной затвор.

Пропускная способность постовых затворов должна соответствовать максимальному расходу ацетилена в горелке, а центрального — максимальной производительности генератора. Предохранительная пластинка оловянной фольги должна разрываться при давлении до 2,3 ат.

Установка более прочных пластинок недопустима. Водяные затворы контролируют каждые 1— 2 месяца. Количество воды проверяют каждый раз перед началом работы и после каждого обратного удара. При необходимости воду добавляют до уровня контрольного краника при выключенной подаче газа.

При избыточном давлении газа в магистрали выше 0,1 ат нужно пользоваться только закрытыми затворами.

Редукторы. Перед употреблением редукторы должны быть тщательно проверены. При обнаружении жира или масла на кислородном редукторе его промывают дихлорэтаном, четыреххлористым углеродом или спиртом.

Крепление редуктора к вентилю и рукаву должно быть плотным. Необходимо оберегать редукторы от попадания в них окалины, стружек, песчинок, которые могут привести к утечке газа.

Исправность работы редуктора проверяют не реже одного раза в неделю.

Рукава. Баллоны или генераторы соединяют с горелками или резаками гибкими резиновыми рукавами оплеточной конструкции по ГОСТ 9356—60*.

Для подачи ацетилена и горючего газа с избыточным давлением не более 6 ат используют рукава типа I, для подачи жидкого топлива с избыточным давлением не более 6 ат — бензостойкие рукава типа II, для подачи кислорода с избыточным давлением не более 15 ат — рукава типа III.

Рукава плотно крепят мягкой проволокой или специальными хомутами к редукторам и горелкам. В случае срыва, разрыва или воспламенения ацетиленового рукава необходимо прежде погасить пламя горелки, а затем прекратить доступ горючего из баллона.

При воспламенении кислородного рукава прежде закрывают подачу газа из баллона. Применять рукава, выгоревшие внутри, а также с расслоениями, трещинами, выпучинами нельзя вследствие пониженной их прочности.

Если повреждена только часть рукава, то ее можно вырезать и куски рукава соединить двусторонним ниппелем (ГОСТ 1078—71). Другое соединение рукавов недопустимо.

Горелки. Зажигать пламя горелки необходимо в строгой последовательности: сначала немного открывают кислородный вентиль, затем несколько больше — ацетиленовый и смесь тотчас же поджигают. Затем регулируют пламя.

Чтобы погасить пламя, сначала закрывают ацетиленовый вентиль, а затем кислородный. Обратный удар может произойти: при несоответствии номера мундштука мощности пламени, вследствие закупорки мундштука, сильного нагрева, горелки, неплотной посадки инжектора и мундштука.

Обратный удар ведет к срыву, разрыву или воспламенению рукавов и редукторов.

Необходимо строго следить за исправностью горелки. Чистить отверстие мундштука только деревянной палочкой или латунной проволокой. Нагретую горелку охлаждают погружением в ведро с чистой водой, при этом ацетиленовый вентиль должен быть плотно закрыт, а кислородный несколько приоткрыт, чтобы предотвратить попадание воды внутрь горелки.

Рабочее место каждого сварщика должно занимать площадь не менее 4 м2, и расположение оборудования должно обеспечивать безопасность работы.

Газосварщики должны работать в рукавицах и спецодежде, защищающей их от попадания на кожу брызг металла и шлака. Спецодежду (костюм из плотной материи и брезентовые рукавицы) выдают сварщику бесплатно по утвержденным нормам. Для защиты глаз сварщики обязаны работать в очках с защитными стеклами по ГОСТ 9497—60.

Источник: https://studbooks.net/2531159/tovarovedenie/tehnika_bezopasnosti_vypolnenii_gazosvarochnyh_rabot