- Цинковые покрытия

- Фосфатное покрытие

- Оксидное покрытие

- Латунирование и никелерование

- Лакокрасочные покрытия

- Нитрид-титанирование (TiN)

- Тема 3. Отделка металлоизделий

- МЕТАЛЛОПОКРЫТИЯ

- Органические покрытия

- Оксидирование

- Химическая обработка поверхностей

- Диффузионная металлизация

- Погружение в расплав

- Электролитическое осаждение

- Латунирование

- Бронзирование

- Кадмирование

- Хромирование

- Меднение

- Другие типы металлических покрытий

- Художественная обработка металла

- Какие металлы используются

- Характеристики металлов

- Виды обработки

- Чеканка

- Металлопластика

- Гравировка

- Ковка

- Травление

- Литье

- Филигрань

- Эмалирование художественное

- Декоративная отделка

- Когда применяется гальваническое покрытие

- Краткий обзор оборудования

- В заключение

Для увеличения срока службы крепежных изделий и придания им товарного вида используются защитные и защитно-декоративные покрытия. В ЦКИ в основном используются следующие виды покрытий:

- цинкование;

- фосфатирование;

- оксидирование;

- латунирование;

- никелерование;

- порошковая окраска;

- нитрид-титанирование (TiN).

Цинковые покрытия

Наиболее распространенное из них – цинковое. Оно значительно увеличивает срок службы изделия, технологично и недорого.

В ассортименте ЦКИ имеются изделия, оцинкованные по различным технологиям:

Защитное действие цинкового покрытия построено на том, что при наличии контакта с агрессивной средой (например, влажной атмосферой) процессы коррозии предпочтительно развиваются на цинке.

Тем самым коррозия основного материала – железа (стали) временно подавляется. Однако защита подобного рода не слишком долговечна – она действует до полного окисления слоя цинка на поверхности стали.

В машиностроении толщины цинковых покрытий обычно составляют 7-15 мкм, в строительной индустрии — 50-100 мкм.

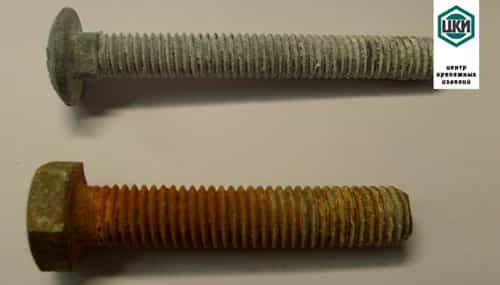

Внешне процесс коррозии стали с гальваническим цинковым покрытием в камере соляного тумана (стандартная испытательная среда) выглядит так.

Через несколько часов после начала испытаний на изделии появляется белый, сперва компактный, а позднее – рыхлый налет – оксид цинка. Затем через его поры начинается коррозия основного металла.

Она проявляется в виде красно-коричневых точек и пятен – ржавчины, в тех местах, где цинковое покрытие уже стало проницаемым.

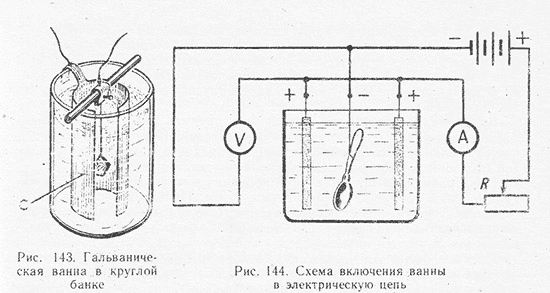

Технология электролитического цинкования основана на процессе электролиза. Схема установки для электролиза очень проста.

В ванне с электролитом помещаются стальное изделие (ложка), которое необходимо покрыть, и пластины чистого цинка. К ним через специальные зажимы подводится постоянный ток. При этом «-» подается на изделие (катод), а «+» — на цинковые пластины (аноды).

Электролитом служат растворы различных кислот, щелочей и солей. В процессе электролиза цинковый анод растворяется, его ионы переносятся катоду – изделию, где восстанавливаются до металла и осаждаются на поверхности покрываемого изделия.

Следует иметь в виду, что одновременно с осаждением цинка на той же поверхности образуется газообразный водород. Он проникает в металл, формирует газовые пустоты, которые перестраивают кристаллическую решетку, снижая тем самым механические характеристики металла.

Именно поэтому цинкование не рекомендуется применять для изделий из материала с классом прочности выше 8.8.

Для повышения коррозионной стойкости и придания изделиям улучшенного декоративного вида применяют пассивирование. Оно заключается в том, что непосредственно после нанесения и промывки цинковое покрытие погружают на 5-10 минут в раствор бихромата натрия и серной кислоты.

Цинковое покрытие при этом приобретает зеленовато-желтую окраску с радужными оттенками. Поэтому при неформальном общении его часто называют «желтым цинком». Если необходимо получить блестящее покрытие, применяют другой раствор, содержащий хромовый ангидрид, серную и азотную кислоты.

Он не только пассивирует, но и осветляет поверхность изделия. Защитный эффект, вызываемый пассивированием, основан на заполнении пор цинкового покрытия соединениями хрома VI. Довольно часто употребляется термин «голубое» хроматирование.

В этом случае речь идет о покрытиях, полученных при пассивировании составом, содержащим хром III.

На сегодняшний день электролитическое цинкование является самым распространённым способом защиты крепежных изделий от коррозии. Это обусловлено высокой производительностью гальванических агрегатов, низкой себестоимостью процесса и достаточно высокой защитной способностью.

Другой массовой технологией нанесения цинка является горячее цинкование. В этом случае стальные изделия погружают в расплавленный цинк при температуре от 445 до 460°C.

Образование покрытия при этом происходит гораздо быстрее, чем при электролитическом способе: скорость горячего цинкования может достигать 80 мкм/мин.

Это чрезвычайно удобно при нанесении покрытий на крупногабаритные детали.

-

- Если обработке подвергаются мелкие детали, избыток цинка удаляют с помощью центрифуги, а детали сложной формы вообще к обработке в расплаве не допускаются.

Структура горячего покрытия состоят из двух слоев. Внутренний представляет собой сплав железо-цинк переменного состава (интерметаллид), а наружный – собственно металлическое цинковое покрытие. Существуют технологические приемы, позволяющие изменять толщину и структуру этих слоев. А высокая скорость формирования покрытия проявляется в крупном зерне внешнего цинкового слоя.

Узнать подробнее о технологии и свойствах горячего цинкования вы можете в технической статье. Кроме того, вы можете сравнить результаты испытаний горячеоцинкованного крепежа и метизов с гальваническим покрытием в статье ЦКИ «Горячеоцинкованный крепеж».

Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C.

Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым.

Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта.

К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы).

Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород.

Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы.

При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость.

Как правило крепежные изделия покрываются цинк-ламелью методом погружения в раствор, остатки которого удаляются в центрифуге.

Среди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам. Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания.

Такое покрытие выдерживает максимальный класс нагрузки – С5. Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Существуют также многочисленные варианты покрытий на цинковой основе. На саморезах SPAX после нанесения гальванического цинкового покрытия производится заполнение его пор суспензией фторопласта. Это повышает коррозионную стойкость системы, а также, что не менее важно, ее антифрикционные свойства.

На практике цинковое покрытие наносится на крепежные детали в подавляющем большинстве случаев. Однако, когда это по каким-либо причинам невозможно (например, из-за наводороживания высокопрочных сталей) или когда к покрытию предъявляются какие-либо специальные требования, используются фосфатное и оксидное покрытия.

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа.

Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 5000С и охлаждение до — 750С, но разрушается под действием кислот и щелочей.

Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

- на саморезах для крепления гипсокартонных и гипсоволоконных плит

Оксидное покрытие

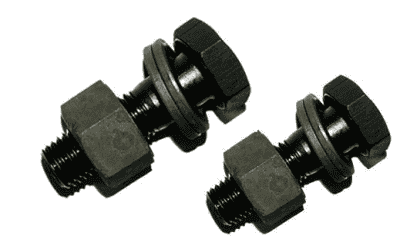

Оксидное покрытие – результат оксидирования. Так называется процесс получения на поверхности изделия искусственно образованной пленки, состоящей преимущественно из оксидов покрываемого материала.

В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм. Среди прочих других, наиболее распространен способ химического оксидирования.

При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет.

Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В нашем ассортименте оксидные покрытия можно встретить:

- на винтах установочных, где недопустимо использование мягкого покрытия;

- на стопорных кольцах DIN 471 и 472

- на шайбе упорной быстросъемной DIN 6799.

Латунирование и никелерование

Латунирование придает покрываемым изделиям декоративные свойства. Чаще всего используется при монтаже сантехники. Основными составляющими латуни являются медь и цинк в разных сочетаниях, но в принципе преобладает медь. Типичная латунь имеет золотистый цвет. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка.

Латунированные детали представлены в ассортименте ЦКИ мебельными винтами и шурупами, а также мебельными декоративными гайками.

Никелерование используется для придания крепежу большей стойкости в соляном тумане. Толщина наносимого покрытия обычно составляет от 1 до 50 мкм.

Никелированию подвергаются детали, изготовленные из стали и сплавов на основе меди, алюминия, железа, а также гальваническое никелирование может наноситься на изделия из титана, молибдена, вольфрама.

При никелировании стальных деталей на них обычно наносится подслой меди.

В ЦКИ никелем покрываются заклепки. С подробностями вы можете ознакомиться в разделе «Заклепки».

Лакокрасочные покрытия

Порошковая покраска придает изделиям декоративный вид и стойкость к коррозии. Покраска саморезов, заклепок и другого крепежа увеличивает срок его эксплуатации. Также плюсом является отсутствие «заливания» сложных шлицов на саморезах и винтах, таких как внутренний шестигранник и Torx, а также высокая адгезия к подложке.

Нитрид-титанирование (TiN)

- Нитрид титана применяется для покрытия режущего инструмента и битах для увеличения ресурса.

- В ассортименте ЦКИ вы можете найти следующие изделия с титан-нитридовым покрытием:

- Сверло DIN 338 HSS-G TiN;

- Бита TiN Felo.

- Понравился материал?

Тема 3. Отделка металлоизделий

Отделка металлоизделий проводится с целью улучшения сцепления поверхности с покрытиями, а также улучшения гигиенических и декоративных свойств. Для этого применяют такие методы, как крацовка, галтовка, шлифование, полирование, пескоструйная обработка, а также способы декоративной обработки поверхности.

Крацовка — это обработка поверхности литых изделий вращающимися металлическими щетками с целью удаления излишков литья, окалины, ржавчины, пригара формовочной земли. Таким способом очищают чугунную литую посуду, корпуса мясорубок.

Галтовка заключается в обработке поверхности мелких изделий (столовых приборов, крепежных изделий) во вращающихся барабанах с песком, наждачной пылью, смешанными либо с опилками, кусочками кожи (сухая галтовка), либо с раствором мыла или щелочи (мокрая галтовка). Изделия после такой обработки становятся гладкими, блестящими, поскольку поверхность их полируется.

Шлифование — это метод обработки деталей или изделий при помощи шлифовальных кругов. Шлифование обеспечивает обработку по 1-2 класс точности, шероховатость поверхности — в пределах 10-11 класса чистоты. Шлифовке подвергают поверхности инструментов, клинков ножей, ножниц.

Полирование — удаление с металлической поверхности мельчайших неровностей (10-14 класс чистоты) и придание ей зеркального блеска. Проводится на станках с помощью матерчатых кругов, пропитанных специальным составами, полиролями (механическое полирование).

Химическое полирование заключается в обработке поверхности изделий в растворе кислот. При этом шероховатости сглаживаются за счет растворения выступающих участков.

Полирование проводится для изделий со шлифованной поверхностью. Этот процесс завершает отделку поверхности изделия или металлического покрытия.

При пескоструйной обработке сглаживание поверхности происходит за счет удара струи песка о выступающие части изделия. Одновременно с этим поверхность упрочняется.

К традиционным способам декоративной обработки металлоизделий относятся гравировка, чернение, филигрань (скань), чеканка, золочение и серебрение.

Гравировка — это вырезание рисунков в виде линий на изделии с помощью штихтелей (стальных резцов). Так украшают посуду из мельхиора и нейзильбера, ножевые изделия.

Чернение — очень сложный отделочный процесс, суть которого заключается в том, что в углубление гравированного рисунка наносят чернь — сплав олова, серебра, меди и серы.

При этом образуется характерный темный рисунок на светлом фоне, по-особому оттеняющий серебро или позолоту. Чернение применяют для декорирования столовых приборов и ювелирных изделий.

Оно получило распространение и народном промысле (Устюгская чернь).

Филигрань (скань) — это узоры из проволоки, которые либо наносятся на поверхность изделия, либо остаются ажурными. Филигрань используется в основном для украшения ювелирных изделий, а иногда и посуды (вазы, конфетницы, сухарницы).

Чеканка — рельефный рисунок, наносимый или вручную, или с помощью штампа. Применяется, как правило, для декорирования посуды, ножевых изделий и столовых приборов.

Также для декоративной обработки применяют травление — обработку алюминиевых изделий щелочью при высокой температуре. При этом дефекты поверхности исчезают вследствие растворения алюминия, а поверхность становится серебристо-матовой. Широкое распространение получили и такие способы, как декалькомания и трафаретная печать, лакокрасочные и эмалевые покрытия, тонирование.

- КОНТРОЛЬНЫЕ ВОПРОСЫ

- 1. С какой целью проводится отделка металлических изделий

- 2. Основные методы отделки

- 3. Новые и традиционные способы декорирования металлоизделий

- Тема 4. Методы защиты металлов от коррозии

Коррозия — это разрушение металла вследствие химического или электрохимического взаимодействия с окружающей средой. Существует несколько разнообразных методов защиты металлических изделий от коррозии.

Легирование заключается в изменении состава металла или сплава путем введения специальных примесей, что позволяет значительно повысить коррозионную стойкость.

Термическая, химико-термическая обработка придает металлам однородную структуру, вследствие чего повышается их устойчивость к коррозии.

Рациональным конструированием устраняют непосредственный контакт разнородных металлов. Рациональная конструкция металлического изделия предполагает отсутствие факторов ускоренной коррозии — острых углов, зазоров, труднодоступных мест, где собираются влага, пыль, остатки пищи.

Замедлители коррозии — ингибиторы — сложные органические вещества. Универсальных ингибиторов не существует, выбор их зависит от вида металла, характера коррозионной среды, условий эксплуатации.

Изменением условий окружающей среды можно снизить ее коррозионное воздействие на металлические изделия при их хранении, транспортировке. Для этого производят подбор оптимальных условий хранения, используют герметичную упаковку изделий.

Наиболее распространенное и эффективное средство защиты металлов от коррозии — нанесение защитных покрытий, которые подразделяются на три группы: металлические, неметаллические, оксидные.

Лишь отдельные металлы, такие как алюминий, способны защитить себя от действия агрессивных сред, образуя оксидную пленку. Поэтому во многих случаях такие покрытия создают искусственно.

Металлические покрытия, защищая металлы от коррозии, выполняют и другие функции, например, декоративные, повышают жаро- и износостойкость и другие свойства защищаемых металлов.

Покрытие наносят на тщательно подготовленную механическими способами, обезжиренную поверхность. В зависимости от способа нанесения различают следующие виды металлических покрытий:

1) электролитическое;

Обычно покрываемое изделие служит катодом, а анодом — осаждаемый на поверхность изделия металл. Это так называемые анодные металлические покрытия. Таким способом проводят осаждение цинка и кадмия.

Цинковое покрытие имеет матово-серый цвет, который дает гидроокись цинка. Его применяют для патронов электроламп, шиферных гвоздей.

Кадмиевое покрытие отличается высокой пластичностью и атмосферостойкостью, поэтому используется для резьбовых соединений и изделий, работающих в тропическом и морском климате.

У катодных металлических покрытий металл покрытия используется как катод, если его потенциал более положителен, чем у основного металла. Так наносят оловянное, медное, никелевое, хромовое, золотое и серебряное покрытия.

Оловянным покрытием преимущественно защищают консервную жесть, металлическую галантерею, приборы для окон и дверей.

Медные покрытия по стали самостоятельного значения не имеют, так как на воздухе медь темнеет, поэтому его используют в многослойных покрытиях как промежуточное.

Никелевое покрытие имеет серебристый цвет с характерным желтоватым оттенком. Никелированием облагораживают поверхность посуды, ножевых изделий и столовых приборов, приборов для окон и дверей, металлической галантереи.

Хромирование дает высококачественное покрытие, устойчивое к нагреву, механическим воздействиям, кислотам и щелочам. Хромированными изготовляют детали автомобилей, велосипедов, часов, инструменты. Хромое покрытие имеет серебристый цвет с характерным голубоватым оттенком.

Серебрение и золочение в производстве товаров народного потребления используют нечасто. Так покрывают столовые приборы и декоративные изделия из мельхиора, нейзильбера, латуни.

- Электролитический способ нанесения металлических покрытий имеет ряд преимуществ: покрытие получается равномерным по толщине, имеет тонкую структуру, что обеспечивает ему повышенную твердость, отражательную способность, кроме того, экономно расходуются цветные металлы.

- К недостаткам этого способа можно отнести пористость покрытия; неравномерность осаждения металла на изделия сложной формы; слабая связь с основным металлом; невозможность нанесения слоя металла на крупногабаритные изделия.

- Наиболее типичными дефектами электролитических покрытий, возникающими при небрежной подготовке поверхности металла, загрязнении ванны ил нарушения режимов, являются отклонения от заданной толщины, отслаивание и хрупкость пленки, пузыри, пористость, питтинг (углубления, напоминающие оспины), темные пятна и полосы, а для оловянного покрытия — потемнение или наплывы олова.

- 2) покрытия, нанесенные горячим способом;

При нанесении покрытий горячим способом основной покрываемый металл (изделие) погружают в другой расплавленный металл на несколько секунд. Это наиболее старый и простой способ нанесения плотных металлических покрытий.

Однако горячий способ имеет ряд недостатков, ограничивающих его использование: большой расход наносимого металла; трудность регулирования толщины и равномерности покрытия; возможность нанесения только легкоплавких металлов (цинка, олова, алюминия).

Кроме того, из-за нагревания изделия при погружении в расплав изменяются структура и свойства основного металла. Различают несколько видов покрытий, нанесенных горячим способом:

- — цинкование — применяют для кровельного железа, стальной оцинкованной посуды, проволоки, стиральных досок;

- — лужение — используют при изготовлении жести консервной, мясорубок, пищевой посуды (стальной и латунной);

- — алюминирование — применяют при производстве выхлопных и впускных клапанов автомобилей.

- При нарушении технологии на горячих покрытиях появляются отслаивания и хрупкость пленки, пузыри, морщинистость, рябоватость, темные пятна и полосы.

- 3) плакирование;

Плакирование — это получение покрытия из двух и более разнородных металлических слоев, соединяемых прокаткой. В качестве основы служит низкоуглеродистая сталь, а покрытие — алюминий, никель, медь.

Этот способ в настоящее время применяют при изготовлении металлической посуды (например, биметаллическая посуда — кастрюли). Плакирование обеспечивает хорошее сцепление покрытия с основой, беспористость пленки и высокие защитные свойства.

Помимо этого, плакирование является также основным методом получения термобиметаллов, используемых в терморегуляторах, тепловых реле и т.д.

Следующая группа защитных покрытий — неметаллические. Сюда относятся лакокрасочные, эмалевые, пленочные покрытия и смазки.

Широкое применение лакокрасочных покрытий обусловлено следующим: возможностью получения разнообразных цветов, оттенков, защитных и физико-механических свойств; возможностью отделки изделий сложной конфигурации и разных габаритов; легкостью устранения дефектов; невысокой стоимостью.

Эмалирование — защитно-декоративное покрытие силикатными стеклами (фриттами) по углеродистой стали, чугуну, алюминию. Эмали обладают высокими декоративными и противокоррозионными свойствами, безвредны, не изменяются под действием пищевых продуктов. Однако при ударе эмали откалываются, не восстанавливаются.

Полимерные пленки, приваренные или приклеенные к металлической поверхности, защищают ее от коррозии. Защитные и другие свойства пленок зависят от их состава. Пленочные покрытия применяют для изоляции токоведущих частей инструментов.

Смазки в качестве покрытия обычно используют при хранении, транспортировании металлических изделий. В смазку для усиления защиты от коррозии могут быть добавлены ингибиторы.

Значительную группу защитных покрытий составляют оксидные пленки, которые, как известно, имеют большую химическую стойкость, чем сам металл. Оксидирование заключается в получении на поверхности изделия сплошной прочной пленки окиси основного металла. Оксидированию чаще всего подвергают изделия из стали и сплавов алюминия.

Для изделий из стали используют химическое оксидирование, которое проводят в горячих щелочных растворах сильных окислителей.

В результате такой обработки, называемой воронением, на поверхности изделий образуется синевато-черная, цвета вороньего крыла пленка окиси-закиси железа Fe3O4. После воронения изделия хорошо противостоят атмосферной коррозии.

Подобная обработка применяется при изготовлении приборов для окон и дверей, металлической галантереи, спортивных и охотничьих товаров.

Электрохимическое оксидирование алюминия и его сплавов, известное под названием анодирование, проводят, погружая изделие в качестве анода в электоролитическую ванну с кислотой. Анодированное покрытие хорошо окрашивается красителями в цвет золота, красный, голубой, синий, зеленый. Это покрытие используется при производстве посуды, металлической галантереи, деталей светильников.

Разновидностью анодного окисления алюминия и его сплавов является эматалирование, которое происходит в растворе щавелевой кислоты. На поверхности металла образуется пленка серовато-молочного цвета.

Эматаль-пленки легко окрашиваются в пастельные тона, имеют высокую твердость, прочность на удар, стойкость к пищевым кислотам, животным жирам.

Эматалирование применяют для кухонной и столовой посуды, бытовых холодильников, торгового оборудования.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Понятие коррозии. Методы защиты металлических изделий от коррозии

2. Группы металлических покрытий. Особенности электролитических покрытий. Основные виды покрытий данного вида.

3. Металлы, используемые для создания электролитических покрытий. Свойства, придаваемые ими изделиям

4. Преимущества и недостатки электролитических покрытий. Дефекты

5. Особенности покрытий, нанесенных горячим способом. Виды покрытий. Дефекты

- 6. Понятие о плакировании

- 7. Неметаллические защитные покрытия, их свойства

- 8. Особенности оксидирования и разновидности этого метода

- 9. Воронение: особенности, применение, свойства

- 10. Применение анодирования и эматалирования в производстве металлических изделий

МЕТАЛЛОПОКРЫТИЯ

Содержание статьи

МЕТАЛЛОПОКРЫТИЯ, тонкие металлические или органические поверхностные покрытия металлических изделий, позволяющие улучшить их внешний вид, защитить от коррозии, повысить износостойкость, улучшить электрический контакт, облегчить пайку, изменить отражательные или поглощательные свойства в инфракрасном и видимом диапазонах спектра, а также нарастить размеры изделия. Серебро, золото, никель и хром наносятся на поверхность стали или других металлов как для улучшения внешнего вида, так и для защиты от коррозии. Кадмий и цинк используются для защиты от электрохимической коррозии; эти металлы защищают сталь за счет собственной коррозии, причем степень защиты практически пропорциональна толщине или массе покрытия. Другие металлы, используемые в качестве покрытий для стали, такие, как медь, никель, хром, олово, кобальт, серебро, золото и свинец, действуют как защитные пленки; степень защиты пропорциональна толщине лишь до тех пор, пока толщина обеспечивает непроницаемость покрытия. Толстые хромовые покрытия используются главным образом для увеличения износостойкости; кадмий и серебро применяются, когда надо обеспечить хороший электрический контакт; олово, медь, кадмий и никель – хорошие покрытия для пайки; родий, серебро и золото используются для увеличения отражательной способности поверхностей; черное оксидирование (воронение) применяется для увеличения поглощательной способности и собственного излучения поверхности; покрытия из никеля, хрома и железа позволяют наращивать размеры деталей.

Для нанесения покрытий на поверхность металлических изделий обычно используются следующие методы: нанесение органических покрытий (краски, лаки, эмали), оксидирование, химическая обработка, диффузионная металлизация, погружение в расплав, металл, напыление и электролитическое осаждение.

Органические покрытия

Масляные краски используются главным образом для наружной отделки или для защиты поверхности больших металлических конструкций; они сохнут настолько медленно, что не годятся для покрытия большинства металлических изделий.

Этих недостатков лишены нитролаки, которые раньше широко применялись для покрытия металлических поверхностей, например автомобилей, из-за того, что они быстро сохнут, образуют прочную пленку, имеют высокую адгезию и низкую стоимость, однако сейчас они вытесняются синтетическими эмалями.

Оксидирование

Существует несколько типов широко используемых процессов оксидирования. Алюминий применяется в качестве материала анода в растворе серной или хромовой кислоты.

Образующийся при этом оксид обеспечивает хорошую защиту алюминия от коррозии, а также служит хорошей основой для нанесения органических покрытий.

В некоторых случаях оксидная пленка может быть окрашена для получения необходимого цвета.

Оксидные пленки на поверхности стали получают путем термической обработки, воздействием расплавленных окислителей (нитратов) и, чаще всего, погружением в щелочные растворы, нагретые до температуры 140–155° С.

Медь и медные сплавы обрабатываются в щелочных растворах для получения пленки черной окиси меди. Красная закись образуется на меди при ее погружении в окислительный расплав. Серебро, медь и латунь «окисляют» с помощью растворов сульфидов для получения цветных и черных покрытий; эти покрытия представляют собой скорее сульфиды, чем оксиды.

Химическая обработка поверхностей

Покрытия, получаемые методом химического полирования, служат для защиты от коррозии и как основа для нанесения органических покрытий.

Для стали и цинка используется процесс фосфатирования с применением растворов, содержащих металлические фосфаты и деполяризаторы; цинк и кадмий обрабатываются в растворах хроматов для получения хромосодержащих покрытий, которые обладают высоким сопротивлением коррозии, вызываемой аэрозолями солей; магний также обрабатывается растворами хроматов для уменьшения коррозии и подготовки под окраску; буферные растворы молибдатов дают черное покрытие на цинке.

Диффузионная металлизация

Некоторые металлы могут быть нанесены на поверхность изделий из других металлов простым химическим замещением из раствора.

Медь из раствора медного купороса в серной кислоте может осаждаться на стали; еще лучшие результаты получаются при добавлении ингибитора для предотвращения воздействия серной кислоты на сталь.

Ртуть может замещаться медью и латунью из растворов цианидов и образовывать гладкие с хорошей адгезионной способностью покрытия ртути, которые используются для подготовки латуни к серебрению.

Погружение в расплав

Покрытия из олова и цинка наносятся путем погружения изделий в расплавленный металл. Горячие оловянные покрытия наносятся на стальную жесть (при производстве консервных банок), чугун, ковкий чугун, медь и медные сплавы, главным образом в изделиях, предназначенных для контакта с пищевыми продуктами, а также для электротехнического применения.

Электролитическое осаждение

Правильная подготовка металлов к процессу электролитического осаждения, аналогично нанесению органических покрытий, требует удаления всех следов смазки, жира, частиц твердых загрязнений, окисной пленки и окалины для качественного нанесения покрытий.

Латунирование

Покрытия из медно-цинковых сплавов могут быть получены из растворов цианидов; они позволяют получить соединения, напоминающие листовую латунь. Латунные покрытия стальных и других изделий часто используются для декоративных целей.

Бронзирование

Настоящие бронзы, т.е. медно-оловянные сплавы могут быть получены из растворов цианидов. Содержание олова в бронзовых покрытиях составляет от 5 до 10%.

Кадмирование

Кадмиевые покрытия защищают сталь от электрохимической коррозии и оказываются привлекательными в том отношении, что не образуют белых продуктов коррозии, как в случае цинковых покрытий.

Детали с кадмиевым покрытием легко паяются и поэтому широко используются в электронной промышленности.

Кадмий токсичен, и его не следует использовать в быту и на изделиях, которые будут контактировать с пищей.

Хромирование

Существуют два типа таких покрытий: тонкое (декоративное) и толстое (технологическое). Декоративное покрытие – обычно блестящий хромовый слой толщиной от 0,0005 до 0,0025 мм.

Декоративное покрытие толщиной от 0,00075 до 0,0015 мм наносится для защиты от коррозии никелевой подложки.

Толстое покрытие в принципе не отличается от декоративного, однако его большая толщина (от 0,025 до 0,375 мм) повышает износостойкость изделия.

Меднение

Медные покрытия, которые обеспечивают защиту от коррозии, получаются из растворов нескольких типов. Например, раствор медного купороса и серной кислоты используется для электрополирования или получения толстых покрытий. Растворы цианидов служат также для нанесения покрытий на стали, цинке, свинце и других металлах.

Другие типы металлических покрытий

Другие металлы, осаждаемые из растворов цианидов, – золото, серебро и цинк. Железо осаждается из растворов хлорида железа, свинец – из растворов фторобората и фторосиликата, а олово – из щелочных растворов станнатов и фторобората. Покрытия из благородных металлов, таких, как родий, платина и палладий, также могут быть получены гальваническим путем.

Художественная обработка металла

Содержание статьи:

Художественная обработка металла — древнее мастерство, которое не теряет своей популярности. Более того, из-за широкой автоматизации производства такой способ получил новую жизнь, стал более ценным и редким.

Выбирают его, как правило, те, кто ценит ручной труд и уникальность изделий, их привлекательный вид и оригинальность.

В этой статье подробнее разберемся с тем, что такое художественная обработка металла, какие ее виды существуют, какое оборудование используется и др.

Какие металлы используются

Чтобы работа получилась безукоризненной, ее должен выполнять мастер. Опытный человек понимает особенности металлов, их основные характеристики и др. Также он знает, какие материалы подходят для художественной обработки. Среди них:

- Медь. Этот материал имеет легкий красноватый оттенок, легко обрабатывается и не боится коррозии. Его основные характеристики — повышенная электро-, теплопроводность, пластичность. Благодаря им он широко используется при производстве сувениров, в том числе методом художественной обработки.

- Сталь с высоким содержанием углерода. Такой материал твердый и внутренне упругий. Он легко режется. При нагревании его можно деформировать так, как надо мастеру.

- Цинк. Светлый металл с небольшой синевой. Художники используют его для литья небольших скульптур, а также для получения рисунков.

- Бронза, латунь. В основе этих сплавов находится медь. Их используют для чеканки и инкрустирования изделий.

- Свинец. В промышленной среде его используют в качестве компонента легкоплавких сплавов, которые подходят для декора.

Выбор сырья зависит от того, какую работу планируется выполнять и какой результат следует получить. Проконсультироваться по этому вопросу можно у мастеров. Специалисты расскажут основные принципы работы с тем или иным материалом, подберут вариант, подходящий для вашего случая.

Характеристики металлов

Работа мастера требует определенных знаний относительно металлов, с которыми он работает. Качества, присущие сырью:

- Упругость. При отсутствии влияния металлы восстанавливают форму и объем. В наибольшей степени это касается некоторых видов стали.

- Хрупкость. Если говорить простым языком, речь идет о способности сырья к саморазрушению. Это происходит при внешнем механическом воздействии. Например, перекаленный чугун, бронза, сталь легко рассыпаются на отдельные части.

- Плавкость. При повышении температуры сырье способно менять свое состояние с твердого до жидкого. Эта особенность используется в создании многих изделий из металла.

Эти знания помогают работать еще более качественно, выпускать произведения искусства. Оперировать ими должен каждый мастер, который работает с сырьем.

Виды обработки

Описываемый вид работы представляет собой набор технологических операций, которые меняют физическое состояние материалов. Этот способ имеет серьезные отличия от промышленного производства. Выполненные с его помощью изделия обладают большей индивидуальностью.

Основные способы художественной обработки:

Чеканка

Этот способ подразумевает создание рельефного изображения, без изменения толщины металла.

Во время работы мастер нажимает на подготовленную поверхность специальными инструментами, с концами разной формы и разных размеров.

Как правило, эти инструменты представляют собой металлические стержни с разными боями (выступами). Многочисленные, точно выверенные удары образуют рисунок, который смотрится красиво и цельно.

Металлопластика

Этот способ художественной обработки похож на чеканку, однако имеет несколько отличий. Для него используются менее толстые металлические листы, как правило, фольга не более 0,5 мм толщины. Для чеканки выбирают фольгу 0,5-1,5 мм.

Металлопластика предполагает использование других основных инструментов, нежели чеканка. В целом эта технология больше похожа на лепку, за счет плавных, аккуратных линий.

Что же касается чеканки, то в ней предусмотрены более ощутимые деформации. Из-за этого в работе могут возникать дефекты: шероховатость, наличие перекосов и др.

Однако это как раз и есть то, что выделяет ручной труд от серийного производства, делает изделия уникальными.

Металлопластика берет свое начало в средние века. Изделия, сделанные этим способом, стали модны в начале XX века. В свет выходили иконостасы, рамы и другие предметы. Сейчас этот способ вновь востребован. Его выбирают ценители красивых, уникальных вещей.

Гравировка

Гравировка — еще один способ художественной обработки металлических предметов. Мастер наносит рисунок на заготовку, работает резцом. По виду гравировка бывает плоскостной, а также обронной. Первая представляет собой двухмерный вариант, с обработкой поверхности. Обронный способ подходит для создания рельефа в трехмерной проекции.

Более частой считается гравировка плоскостного типа. С ее помощью получают аккуратные надписи, контурные рисунки, узоры и др. Иногда линии прорезаются особенно глубоко, а затем их заполняют специальным веществом. Благодаря этому получаются необычные изображения, выделяющиеся на фоне изделия.

Ковка

Популярный способ художественной обработки. В ходе него используется предварительно полученная заготовка, которая искусственно деформируется с помощью кузнечных молотов. По виду ковка делится на горячую, холодную. Надо сказать, что первая является более популярной, поскольку подходит для обработки малоуглеродистой стали.

Холодная ковка хорошо подходит для драгоценного сырья. Золото, медь, серебро охотно меняют свою форму, увеличивают плотность. Сам этот процесс получил название нагартовки. За ним следует отжиг, который сопровождается рекристаллизацией.

Травление

Травление считают подвидом гравировки. В ходе него изделие из металла покрывают воском или смолой, далее процарапывают изображение, надпись или задуманный декор. После этого изделие помещают в щелочной или кислотный раствор. Под влиянием этих составов рисунки проявляются, а сама поверхность становится более тусклой.

Если заглянуть в историю, то там отмечают, что травление часто использовали при изготовлении кубков. Способ стал популярным в XVI веке. Его активно применяли благодаря оригинальности. Он хорошо подходил для искусственного состаривания изделия, наделения его духом старины.

Литье

Один из древнейших способов обработки металла. В ходе него расплавленный материал помещается в специальные формы. Методом литья получают сложно выполненные, элегантные изделия. К особенностям этого способа можно отнести точность передачи самых мелких деталей.

Если нужно получить особо сложные, многогранные композиции, мастера готовят не одну, а несколько специальных форм, которые впоследствии соединяются между собой. Для выплавки выбирают исключительно профессиональные печи. Готовую работу остужают, зачищают и шлифуют. После этого она готова к дальнейшему использованию.

Филигрань

Этот способ часто используют ювелиры. Филигрань представляет собой исключительно ручной труд, выполняемый с применением специальных инструментов. По виду филигрань делится на несколько подвидов.

Она может быть рельефной, объемной, ажурной и др. Тиражирование филигранных изделий происходит с помощью гальванопластики или литья. Штампы могут использоваться исключительно для фоновой филиграни.

Эмалирование художественное

Этот способ подразумевает смешивание двух разных материалов — стекла, металла. Готовое изделие не теряет прочности, однако становится более стойким к химическим веществам, приобретает красивый блеск.

Сам процесс эмалирования происходит в несколько шагов:

- подготовка изделия;

- наложение эмали;

- сушка;

- обжиг;

- отделка изделия.

Художественное эмалирование встречается довольно часто. Оно представляет собой популярный метод обработки металла, преимущественно меди, драгоценного сырья.

С помощью художественного эмалирования получают бижутерию, вазу, различные картины и др. Сама эмаль представляет собой тонкий слой вещества, напоминающего стекло.

Для ее получения используется легкоплавкое стекло, обрабатывающееся высокой температурой. По виду эмали делятся на бесцветные, непрозрачные и др.

Декоративная отделка

Декоративная отделка — последовательность действий по обработке металла. К ней относят чернение, матирование, оскидирование. В ходе чернения чернь (сплав из серы, меди, свинца и серебра) помещают на поверхность с подготовленным рисунком. Чтобы работа получилась качественной, у покрытия не должны иметься дефекты.

Оксидирование серебра или изделий, покрытых серебром, осуществляется химическим или электрохимическим методом. При цветном варианте продукция получает различные оттенки, а бесцветный предполагает контакт с электролитами или растворами, где присутствует двухромовокислый калий. Матированной считают поверхность, которая является декорированной и имеет отличия от полированной.

Когда применяется гальваническое покрытие

Покрытие гальванического типа представляет собой тонкую металлическую пленку, которая наносится на поверхность предметов. Эта пленка повышает прочность, износостойкость изделий, делает их долговечными.

Покрытие гальванического вида активно применяется в ювелирной сфере, при работе с серебром, золотом, родием, другими драгоценными металлами.

Краткий обзор оборудования

Перечислим основные виды оборудования, используемого для художественной обработки металлов. Добавим, что точный перечень инструментов и приспособлений зависит от выбранного способа.

Общий список инструментов:

- кувалда;

- бородки;

- ручник;

- клещи;

- наковальня;

- скругленные молотки;

- наконечники;

- подбойки;

- штампы, шаберы, резцы и др.

Сегодня на рынке немало оснащения для работы с металлами. Опытные инженеры не прекращают создавать новые, более современные оснащения для мастерских. Результат их работы позволяет ускорить, а также упростить работу с сырьем.

В заключение

Художественная обработка металла — интересное ремесло. Не меньший интерес предоставляет ее результат. В свет выходят разнообразные изделия, красивые и оригинальные. Они украшают дома, становятся дополнением интерьера и не только. Ни одно из них не остается без внимания и обязательно приковывает к себе заинтересованные взгляды.