- Как варить металл и история изобретения данного метода соединения металла

- Виды сваривания металла

- Способы дуговой сварки:

- Виды дуговой сварки:

- Сварочная дуга

- Сварочная дуга образуется следующим образом:

- Устойчивость дуги зависит от:

- Как правильно варить дуговой сваркой

- 1. Подготовительные работы

- 2. Очистка

- 3. Подготовка кромок

- 5. Сборка

- Уроки дуговой сварки

- Выбор режима ручной дуговой сварки

- Основные параметры:

- Дополнительные параметры:

- Рассмотрим подробнее основные параметры

- 1. Выбор сварочного тока

- 2. Выбор диаметра электрода

- 3.Скорость сварки должна быть оптимальной

- 4.Величина колебаний

- Какие виды сварки бывают | Классификация и характеристика способов сварки

- Термическая сварка

- Электродуговая контактная сварка

- ММА – ручная дуговая сварка

- Аргоновая сварка TIG

- MAG –сварка полуавтоматом

- Сварка под флюсом

- Газоплазменная

- Электрошлаковая

- Плазменная

- Термомеханический класс сварки

- Сварка металлов

- Источники энергии для сварки металлов

- Сварка металлов подразделяется на такие виды

- Где можно осуществлять сварку металлов

- Классификация сварочных процессов металлов по техническим признакам

- Область применения сварки

- Научное развитие в сфере сваривания металлов

- Кто может проводить сварочные работы

- Качественная сварка тонкого металла

- Инновации в сфере сварки металлов на выставке

Идея написания данного поста по праву принадлежит товарищу @bagzon Он попросил перечислить основные виды ручной сварки и область их применения,а поскольку его поддержало и подписалось на меня около стапятидесяти! (О_О) человек,то пишу,не откладывая в долгий ящик) Также хочу написать,что лезть в глубины теории я не буду и опишу способы максимально доступные для большинства людей.

1: Ручная дуговая сварка.

Ручная дуговая сварка,без сомнения,это наиболее широко распространённый вид сварки. Она используется во всех видах промышленности,а так же в быту. Предназначена для сварки большого вида сталей,чугуна и цветных металлов.

На частном подворье,практически у каждого второго хозяина имеется сварочный аппарат который,к слову,состоит из самого аппарат,держателя электрода и держателя массы,который крепится на свариваемую деталь.

Сварить забор или мангал — идеальный вариант сварочного аппарата!

Сварка осуществляется плавящимся электродом состоящим из металлического стержня, предназначенного для проведения эл.

тока и формирования сварочного шва, и обмазки предназначеной для защиты шва от воздействий окружающей среды, стабильного горения дуги раскисления расплавленного металла сварочной ванны, легирование металла, для связывания составляющих покрытия и образования шлака, который должен обладать определёнными физ., хим. данными. Видов электродов великое множество,каждый предназначен для своих целей. Загуглить подходящий для ваших целей вид электродов не составит не малейшего труда =)

Сварка осуществляется таким способом:

Между электродом и основным металлом зажигается электрическая дуга, которая расплавляет металл и образует на нем жидкую ванну. Сварщик вводит в пламя дуги конец электрода, который расплавляется и смешивается в ванне с основным металлом.

Так выглядят швы выполненые РДС:

В настоящее время чаще используются более лёгкие по весу (3-6 кг) сварочные инверторы, которые производятся разными фирмами в большом разнообразии. Сварочные трансформаторы же имеют больший вес и большую надежность.

Купить в хозяйство сварочный инвертор,справляющийся с большинством бытовых задач,можно уже за 150-200$.

- Плюсы и минусы данного вида сварки:

- +довольно легко обучиться азам РДС

- +возможность сварки в любых пространственных положениях;

- +возможность сварки в местах с ограниченным доступом;

- +сравнительно быстрый переход от одного свариваемого материала к другому;

- +возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

- +простота,дешевизна и транспортабельность сварочного оборудования.

- -проблематична сварка тонкого (меньше 1,5-2 мм) металла и сварка цветных металлов неопытными сварщиками;

- -низкие КПД и производительность по сравнению с другими технологиями сварки;

- -качество соединений во многом зависит от квалификации сварщика;

- -вредные условия процесса сварки.

- 2:Полуавтоматическая сварка.

Полуавтоматическая сварка – это вид дуговой сварки, при котором сваривание происходит благодаря автоматически подающейся в зону сварки электродной проволоки с одновременной подачей в ту же зону защитного газа.

Задача газа — это защита расплавленного и нагретого металлов от вредного воздействия окружающей среды. В большинстве своем используется углекислый газ или аргон.

Данный вид сварки также весьма распространён,так так позволяет сваривать как черные,так и цветные металлы.

Причем можно варить,как тонкий (0,5мм) листовой металл,так и ответственные металлоконструкции из металла толщиной 30мм во всех пространственных положениях. Отлично подходит практически для всех сварочных нужд! От ремонта автомобиля,до сварки конструкции из металлопрофиля любой толщины.

Неплохой аппарат для полуавтоматической сварки можно купить примерно за 250-300$,что я считаю неплохо.

- Плюсы и минусы:

- +хорошие условия работы сварщика;

- +малая зона термического влияния и относительно небольшие деформации изделия в результате высокой степени концентрации дуги;

- +возможность сварки во всех пространственных положениях;

- +возможность сварки тонкого металла;

- +возможность работы сварщика с более низкой квалификацией;

- +высокое качество сварного шва;

- +высокую оперативность работы.

- -невысокая мобильность из-за баллона с газом (Что,впрочем,решается использованием проволоки содержащей в своем составе флюс).

- 3:Газовая сварка.

Газосварка — сварка плавлением с применением смеси кислорода и горючего газа (Пропана,бутана,ацетилена,МАФ и др.) Факелом горелки расплавляется свариваемый металл и в полученую ванну добавляется сварочная присадка.

- Цитата с Вики:

- Газовая сварка характеризуется плавным и медленным нагревом металла, что обусловливает основные области его применения для сварки:

- -стали толщиной 0,2—5 мм (с увеличением толщины металла, в связи с медленным нагревом, снижается производительность)

- -цветные металлы

- -инструментальные стали, требующие постепенного мягкого нагрева и замедленного охлаждения

- -чугун и некоторые специальные стали, требующие подогрева при сварке

Также применяется в ремонтных работах, твердой пайке и некоторых видах наплавочных работ. Отлично позволяет варить трубы в условиях стесненного пространства и тонкие детали.

- Плюсы и минусы:

- +Простота сварочного процесса;

- +Возможность варить во всех пространственных положениях;

- +Сварка тонкого металла;

- +Сварка и пайка цыетных металлов;

- +Полная автономность.

- -Очень низкая производительность;

- -Высокий нагрев свариваемой детали;

- -Дороговизна использования;

- -Довольно низкая мобильность.

- 4:TIG сварка.

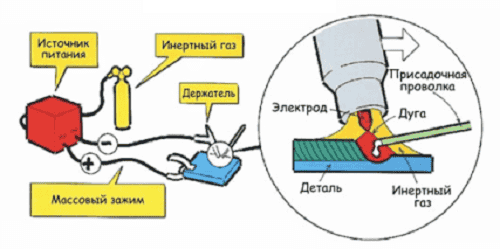

TIG — Tungsten Inert Gas — ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа. Электрод чаще всего изготовлен из вольфрама с различными добавками,в зависимости от свариваемого металла.

Сварка TIG ac/dc легко соединяет углеродистые, конструкционные, нержавеющие стали, детали алюминия и его сплавы с титаном, никелем, медью, латунью, кремнистых бронз, сплавы нержавейки и других самых разнообразных металлов.

TIG обладает наиболее широким спектром возможностей из всех видов сварки.

Способ сварки:

Вольфрамовый электрод закрепляется в токопроводящем устройстве специальной горелки, к которой по шлангам подводится токоведущий провод и защитный инертный газ. Истекающая из сопла горелки струя аргона оттесняет воздух и надежно защищает электрод, дугу, сварочную ванну и околошовную зону от окисления и азотирования .

Таким образом, процесс осуществляется при струйной защите зоны сварки от контакта с воздухом. Если возникает необходимость в добавочном (присадочном) металле для заполнения шва (получения сварочного валика), то в дугу подается присадочная проволока, как правило, того же или близкого состава, что и свариваемый металл.

Присадочная проволок, как правило, подается вручную, так же как при газовой сварке.

В наших реалиях данный вид сварки в основном используют для сварки аллюминия и его сплавов,а также для сварки нержавейки. Швы имеют просто невероятную красоту!

Цены на более-менее приличные аппараты начинаются от 400-500$,но стоимость работ быстро отобьет покупку =)

- Плюсы и минусы:

- +Выполнение очень тонких сварочных работ;

- +Отсутствие брызг расплавленного металла;

- +Хорошие условия труда;

- +Эстетика швов;

- +Лучшая сварка аллюминия и нержавейки;

- +Сварка очень тонких деталей.

- -Требования к опыту сварщика;

- -Довольно дорогое оборудование;

- -Низкая мобильность;

- -Нужна тщательная подготовка свариваемых поверхностей.

ПыСы: Я,конечно,благодаря своей рассеяности упустил массу важной информации,поэтому поправляйте меня в х! Буду рад любой критике!Всем добра!

А Лиге Сварщиков на Пикабу желаю чистого металла,высокой зарплаты и много-много работы! =)

Как варить металл и история изобретения данного метода соединения металла

Как варить металл и что же такое сварка? Это неразъемное соединение металлических деталей, которое образуется в результате их нагрева в месте стыковки до расплавленного состояния. Расплавленный, а затем застывший материал называется сварным швом. Не все металлы поддаются свариванию.

Отлично свариваются однородные материалы. Например, чугун с чугуном или медь с медью (причем, ручная дуговая сварка меди выполняется в защитном газе) . Хорошо варятся железо и хром, никель и медь. Это происходит потому, что эти металлы в жидком состоянии образуют хорошо смешивающиеся слои.

Сваривание трубы

Сваривание трубы

Но если вы попытаетесь сварить медь со свинцом, то из этой затеи ничего не выйдет – эти металлы не смешиваются между собой. То же самое можно сказать о железе и магнии или алюминии и висмуте. При необходимости сварки таких пар в смесь добавляют металлы, которые способны раствориться с каждым компонентом пары. Иными словами, в наше время нет секретов, как сварить металлы.

Виды сваривания металла

- Сварка плавлением (электрическая дуговая сварка, электрошлаковая, электроконтактная, электронно-лучевая). При таком виде сварки расплавленные кромки деталей образуют общую сварочную ванну или, другими словами, общий объем расплава, из которого и образуется сварной шов. Источником нагрева места сварки металлов может быть электрическая дуга, плазма, горелка и т.д.

- Сварка давлением (сваривание взрывом, ультразвуком, холодная сварка). Соединение металлов в этом случае происходит за счет уменьшения расстояния между атомами металлов до такой величины, когда между ними начинают работать силы взаимного притяжения.

Наиболее распространена электро дуговая сварка металлов. На ее долю приходится 65% всех сварочных работ.

Расплавление материалов при этом способе происходит под воздействием сварочной дуги. Она образуется между основным металлом, предназначенным для сваривания, и присадочным материалом — проволокой.

Способы дуговой сварки:

- полуавтоматическая. При полуавтоматической дуговой сварке механизирована подача сварочной проволоки в зону сваривания. Остальные операции (поддержание нужного размера дуги, придание шву требуемой формы, перемещение электрода по линии сварного шва и прекращение работ) выполняются человеком;

- автоматическая. Это слово говорит само за себя. Задача человека – тщательно подготовить детали к сварке, включить и выключить оборудование;

- ручная. Сущность ручной дуговой сварки заключается в выполнении всех операций вручную без применения каких-либо механизмов.

Виды дуговой сварки:

- сварка плавящимся электродом. Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов. Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

- сварка неплавящимся электродом. Автор этого изобретения – Бернадос Н. Н. Чаще всего такой метод применяется при сварке меди, алюминия, наплавке твердых сплавов и сварке тонколистовой стали.

Схема сварки неплавящемся электродом

Схема сварки неплавящемся электродом

Сварочная дуга

Сварочная дуга образуется следующим образом:

- К электроду и основному металлу подводится электрический ток.

- Сварщик прикасается присадкой к основному металлу, в результате чего возникает короткое замыкание в сварочной цепи. Поскольку электрод имеет неровную поверхность, контакт происходит в нескольких точках одновременно.

- В зонах контакта металла и электрода возникает ток высокой плотности. Он расплавляет присадочный материал, появляется тонкая пленка жидкого металла.

- При отведении присадки из жидкого расплава вытягивается шейка.

В ней плотность тока, а, следовательно, и температура металла еще больше возрастают

- Металл испаряется, шейка рвется, в ионизированном облаке паров и газов загорается сварочная дуга.

Напряжение сварочной дуги зависит от ее длины: чем короче дуга, тем ниже напряжение.

Если используется металлический электрод, то для устойчивого горения дуги требуется напряжение 18-28 В. Для угольного электрода напряжение должно быть от 30 до 35 В.

Сварочная дуга, которая горит равномерно, без обрывов и не требует повторного зажигания, называется устойчивой.

Устойчивость дуги зависит от:

- рода электрического тока (постоянный или переменный);

- состава покрытия присадочного материала;

- полярности. При постоянном токе полярность может быть прямой и обратной.

- прямая полярность – минус источника тока подается на электрод;

- обратная полярность – минус подсоединяется к изделию.

Влияние полярности тока на температуру

Влияние полярности тока на температуру

4. длины дуги. Это величина, равная расстоянию от торца электрода до поверхности ванны сварочной. Для стального электрода эта величина не превышает 2-4 мм (короткая дуга). Это оптимальная величина, которая обеспечивает устойчивость горения и хорошее качество сварного соединения.

Длина, равная 4-6 мм считается нормальной, а более 6 мм – длинной. Длинная дуга – плохой вариант: она неустойчива, плавление металла проходит неравномерно, капли расплава, стекающие с электрода, окисляются и насыщаются азотом. Шов получается пористым, неровным. Появляются непроваренные участки.

Как правильно варить дуговой сваркой

1. Подготовительные работы

- правка деталей, предназначенных для сварки. Править металл можно как вручную, на правильных плитах, так и на различных листоправильных вальцах. Сильно деформированный металл иногда требует правки в горячем состоянии.

- разметка. Лист размечают согласно чертежу (или эскизу) с помощью измерительных инструментов и шаблонов. Размечая деталь, следует иметь в виду, что в процессе сваривния детали укорачиваются. Поэтому надо на каждый поперечный стык оставлять припуск в 1 мм, а на каждый погонный метр продольного шва – 0,1-0,2 мм;

- резка;

2. Очистка

Этой операции подвергаются основной материал и присадочный. На них не должно быть окалины, ржавчины, масел и других загрязнений: даже незначительное количество загрязнений приведет к дефектам сварного шва, снижению его прочности, а следовательно и надежности готового изделия. Особенно тщательно следует очистить кромки и прилегающих к ним зон шириной 25-30 мм;

3. Подготовка кромок

Форма кромок зависит от толщины листа. Они должны быть притуплены одинаковым радиусом, а зазор между ними должен быть одинаковым по всей длине будущего сварного шва;

5. Сборка

На эту операцию приходится до 30% общей трудоемкости. Для удобства используются различные шаблоны и инструменты, и сварочные приспособления. Сборку надо производить в той последовательности, чтобы предыдущая операция не мешала выполнению последующей.

Уроки дуговой сварки

- Возбуждение сварочной дуги. Зажечь дугу можно двумя способами:

- чиркнув электродом по основному металлу, как спичкой;

- прикоснувшись к изделию концом электрода.

В обоих случаях электрод надо быстро отвести в сторону на расстояние 2-4 мм.

Дуга загорелась. Чтобы постоянно поддерживать ее постоянную длину, надо по мере расплавления электрода постепенно опускать его. Длину дуги надо держать как можно короче, иначе она потеряет устойчивость со всеми вытекающими последствиями.

- Если в процессе сварки дуга все-таки оборвалась, то ее зажигают, продвинув электрод вперед от точки обрыва, а затем возвращаются, заваривают кратер и продолжают шов.

- Как правильно держать электрод для того чтобы качественно варить металл? Обычно электрод должен быть расположен вертикально или наклонно по отношению ко шву, углом вперед или назад. При расположении электрода углом назад получается глубоко проваренный неширокий, аккуратный шов. Такое положение предпочтительно при сварном соединении в тавр, угол или внахлест. Опытные сварщики так же выполняют и стыковые соединения.

Выбор режима ручной дуговой сварки

От правильно выбранных режимов зависит стабильность сварочного процесса и качество сварки. Различают основные и дополнительные параметры.

Основные параметры:

- Свойства сварочного тока (величина, полярность и род);

- Диаметр электрода;

- Напряжение дуги;

- Скорость сварочного процесса;

- Величина поперечных колебаний торца электрода.

Дополнительные параметры:

- величина вылета электрода;

- состав и толщина покрытия электрода;

- положение электрода в пространстве;

- начальная температура основного материала;

- положение изделия в процессе сварки.

Рассмотрим подробнее основные параметры

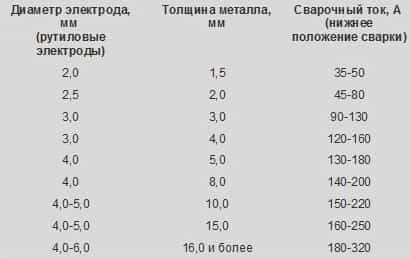

1. Выбор сварочного тока

Параметр зависит от диаметра электрода, его покрытия, пространственного положения шва. От величины тока зависит глубина провара и производительность сварки. Если сила тока будет недостаточной, то количество тепла, поступающего в ванну, будет маленьким, в результате чего появятся непровары, ухудшающие качество соединения деталей.

Дуговая электросварка слишком большим током тоже может приводить к непровару, так как быстро плавящийся электрод может попадать на еще нерасплавленный основной металл. Рекомендуемый ток указывается на электродных упаковках. Кроме того, следует учитывать следующее:

- при использовании тока обратной полярности глубина провара больше почти на 50%, чем при прямой полярности. Поэтому при сварке тонколистовых и легированных материалов следует применять ток обратной полярности во избежание пережогов и перегревов;

- при сварке переменным током глубина провара будет меньше на 15-20%, чем при сварке постоянным током обратной полярности.

Выбор сварочного тока и диаметра электрода

Выбор сварочного тока и диаметра электрода

2. Выбор диаметра электрода

Диаметр электрода зависит от толщины кромок свариваемого материала и разделки кромок. Если кромки не разделаны, то диаметр электрода выбирают в зависимости от толщины свариваемого металла. Так, например, при толщине металла 20 мм испльзуют электроды диаметром 12 мм.

Если же кромка разделана, то независимо от марки металла корневой шов выполняется электродом в 2- 3 мм. Последующие слои накладываются диаметром 4 мм. Правда, если толщина основного металла превышает 12 мм, допускается последующие слои выполнять пятимиллиметровым электродом.

Выбор корневого электрода зависит от типа соединения. Но главный принцип выбора – чем ответственнее шов, тем меньший диаметр электрода применяется.

3.Скорость сварки должна быть оптимальной

Чем выше скорость, тем уже шов. Но при слишком высокой скорости могут быть несплавления основного металла с металлом шва.

4.Величина колебаний

Траектория движения при сварке

Величина поперечных колебаний электрода должна находиться в пределах 2,5-3 диаметра электрода – это оптимальный вариант для получения качественного сварного шва.

Какие виды сварки бывают | Классификация и характеристика способов сварки

Технологические составляющие сварочного процесса были известны еще в 17 веке. Тогда они были представлены литьем и кузнечным делом. «Осовременивание» началось после открытия такого явления как электрическая дуга.

Дополнительный толчок развитие сварочного дела получило с изобретением порошкового покрытия для электродов. А вот основной скачок выпал на конец 20-го века, когда стали доступны лазерные, ультразвуковые и плазменные технологии.

Внедрение электроники позволило автоматизировать сварочный процесс, увеличить точность выполнения работ и производительность.

В настоящее время разделяется три вида сварки, которые отличаются между собой используемым для выполнения работ типом энергии:

- термический;

- механический;

- термомеханический.

Термическая сварка

Для выполнения сварочных работ потребуется тепло. Под воздействием высоких температур стыки соединяемых заготовок оплавляются и, остывая, скрепляются между собой, а впоследствии кристаллизируются. В качестве источника тепла служит пламя газовой горелки, электрическая дуга или поток плазмы.

Электродуговая контактная сварка

Наибольшее распространение получили именно аппараты электродуговой сварки. Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

После угасания дуги немедленно начинается остывание и кристаллизация расплава. В результате образуется соединение по составу и прочности сопоставимое с металлами, которые сваривались. Существует несколько видов электродуговой сварки.

ММА – ручная дуговая сварка

Используется со штучными электродами, представляющими собой металлический стержень с обмазкой. Процесс протекает под воздействием постоянного или переменного тока.

Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления.

Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Аппараты – инвертеры, выпрямители, трансформаторы – позволяют выполнять работы в любом пространственном положении. Если подобрать расходные материалы правильно, то можно сваривать любые металлы: черные, цветные, легированные и т.п. Важно подчеркнуть, что держатели могут проникать в труднодоступные места, где использование другого вида сварки невозможно.

Сварка ММА подходит и для профессионалов, и для новичков. Она широко используется в строительстве, монтаже металлоконструкций, в разных отраслях тяжелой промышленности, в частном предпринимательстве.

Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода.

Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Что такое ручная дуговая сварка

Аргоновая сварка TIG

Применяются электроды вольфрамовые, неплавящиеся, графитовые, угольные. В качестве инертного газа используется аргон, азот, гелий или смесь из этих газов в зависимости от соединяемых металлов.

Процесс характерен тем, что сварной шов состоит исключительно из металлов заготовок. Добавляется только присадка – металлический пруток или полоса, по своему составу идентична свариваемым металлам.

Инертные газы необходимы для защиты рабочей зоны от атмосферного воздуха, чтобы исключить окисление металла и обеспечить стабильность горения электрической дуги.

В процессе выполнения сварочных работ используется переменный или постоянный ток. Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения.

Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта.

Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса.

Аргоновая сварка востребована для герметизации нефте- и газопроводов, резервуаров для пищевой промышленности, посуды; при изготовлении сосудов высокого давления или микросхем. Она незаменима для соединения тонкостенных заготовок и листовых материалов. Сварка позволяет работать с большим перечнем металлов: нержавеющая, углеродистая, легированная сталь; магний, титан, медь.

Сварка TIG

MAG –сварка полуавтоматом

В качестве присадочного материала используется проволока, которая подобно электроду плавится под воздействием высокой температуры. Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ.

Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным.

Но это с лихвой компенсируется высокой производительностью установки.

Такого рода оборудование пользуется большой популярностью среди профессионалов и большой аудитории любителей. Отчасти из-за автоматической подачи расходного материала в зону сварки и возможности электронной регулировки настроек.

Технология особенно популярна в европейских и североамериканских специалистов. Полуавтоматы сваривают широкий спектр металлов: сталь низколегированную и высоколегированную, большинство марок чугуна; марганец, медь, алюминий, никель, а также их сплавы.

Оборудование позволяет выполнять самые сложные разнотипные соединения.

Сварка под флюсом

При сваривании металлических заготовок применяются разные флюсовые порошки. Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва.

Метод активно используется в промышленном производстве и характеризуется полной автоматизацией: от подачи флюса в зону горения до перемещения оборудования вдоль стыка.

Технология применяется в процессе изготовления корпусов морских судов, фюзеляжей самолетов, локомотивов и вагонов, башенных кранов, модулей спутников и множества иного оборудования.

На выходе получается очень качественный сварной шов, который легко выдержит самые сложные условия эксплуатации, включая экстремальные температуры и огромное давление.

Газоплазменная

В этом случае металл заготовок плавится под воздействием температуры открытого пламени. Оно образуется в результате горения кислорода с горючими газами – водородом, пропаном, бутаном, ацетиленом и другими. Самой эффективной считается МАФ – метилацетиленовая фракция.

Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей.

Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).

Открытое пламя в качестве источника тепла для сварки имеет важное преимущество: оно независимо от энергоснабжения. Поэтому технология широко применяется в «полевых» условиях.

Еще одно достоинство заключается в постепенном нагревании металла, что практично при работе с листовыми материалами. Метод непригоден для промышленного использования из-за невозможности автоматизации и низкой производительности.

Для работы с такой сваркой от оператора требуется большой стаж сварочных работ.

Электрошлаковая

Кромки деталей плавятся за счет нагрева шлака от расплавленного под воздействием электроэнергии флюса, который предварительно насыпается между свариваемыми элементами. Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

Данный тип сварки востребован в промышленности для соединения крупногабаритных деталей с толстыми стенками (40-500 мм): роторные и турбинные валы, опоры, паровые котлы и т.д. Экономическая выгода от такого метода сварки тем выше, чем больше площадь свариваемой поверхности.

Плазменная

Плавит и соединяет кромки струя плазмы, которая генерируется в плазмотроне или между поверхностью заготовок и электродом. Метод отличается большой глубиной обработки деталей и высокой точностью сваривания.

Она востребована для соединения как мелких и тонкостенных элементов электротехнических конструкций, так и крупных блоков для тяжелой промышленности. Плазма эффективно воздействует на все без исключения виды металлов.

Помимо рассмотренных к термическим видам сварки относится:

- лазерная;

- контактная стыковая с оплавлением;

- электролучевая;

- с закладными нагревателями.

Термомеханический класс сварки

Контактная сварка: метод характеризуется одновременным нагревом кромок соединяемых заготовок и их деформированием под давлением. Точечная сварка: выполняется при помощи специальных аппаратов или малогабаритными клещами.

Обе детали закрепляются между анодом и катодом, через которые пропускается ток. В результате заготовки разогреваются в конкретном месте. После разогрева подача тока прекращается и усиливается давление электродов в месте температурного воздействия.

Локальный расплав постепенно кристаллизуется и в результате получается прочное точечное соединение.

Точечная сварка может быть:

- односторонней – оба электрода располагаются по одну сторону заготовок;

- двухсторонней – электроды размещаются с разных сторон заготовок один напротив другого.

К недостаткам сварки специалисты относят то, что сваривание заготовок возможно только внахлест. Характеризуется высокой производительностью и возможностью автоматизации.

Точечная сварка широко применяется в автомобилестроении: конвейеры по всему миру используют именно данный тип соединения кузовных элементов. Клещи для точечной сварки отличаются компактностью и мобильностью. Они применяются в мелких мастерских и в домашних условиях. Однако они востребованы и на крупных СТО для выполнения разного рода кузовных работ.

К термомеханическому типу относятся также рельефная и стыковая сварки. Все остальные виды термомеханической сварки не стали популярными и не получили широкого распространения. Это:

- диффузная – соединение неоднородных металлов в условиях вакуума или в среде защитных газов;

- кузнечная – металлы соединяются в результате пластичной деформации;

- за счет высокочастотного тока;

- трением.

Определив особенности сварочного процесса, специалист легко сможет выбрать подходящий сварочный аппарат с учетом его технических показателей. Большинство сварочных процессов легко автоматизируются, дают возможность сформировать надежный и эстетичный сварочный шов, характеризуются невысокой себестоимостью и небольшими временными издержками.

Классификация сварных швов

Виды сварки металлов и их краткая характеристика

Оцените, пожалуйста, статью

1 2 3 4 5

Сварка металлов

Соединение металлов, пластмасс и керамики, при котором между ними устанавливаются связи на атомном и молекулярном уровне, называют сваркой. Данный вид соединения широко используется в самых различных производственных отраслях, особенно, в машиностроении.

Для проведения сварочных работ необходимо соблюдать технологии, предусмотренные законодательством и специальными нормативными документами. К данному виду деятельности допускаются только профессионалы, поскольку она связана с риском для жизни.

Источники энергии для сварки металлов

Чтобы понять, как производится сварка металлов, стоит выяснить, какие существуют виды и типы данных работ, какие инструменты и источники энергии используются, и какой степени надежности соединений можно достичь.

Источники энергии, используемые для сварки:

- Электрическая дуга;

- Электрический ток;

- Газовое пламя;

- Лазерное излучение;

- Электронный луч;

- Ультразвук;

- Трение.

Сварка металлов подразделяется на такие виды

Сварка металлов осуществляется посредством использования определенного вида энергии, в зависимости от них, выделяют три основных класса данного вида работ:

- Термический – осуществляется посредством воздействия на металл тепловой энергии, например, электро-лучевой, газовой, и подобных;

- Термомеханический – вид соединения, при котором на детали воздействует тепловая энергия и давление, примером может служить кузнечная сварка, дугопрессовая, контактная и другие;

- Механический – соединение деталей путем использования только механической энергии, к этому классу сварки можно отнести ультразвуковую, холодную, сварку взрывом или трением, и тому подобные.

Где можно осуществлять сварку металлов

Сварка металлов осуществлялась человеком с того времени, когда был обнаружен этот материал.

Самый первый метод соединения деталей, который применялся еще много лет назад – это кузнецкая сварка, сейчас она практически не осуществляется, поскольку ученые разработали новые современные методики, которые позволяют соединять различные металлические фрагменты достаточно прочно.

Инновационные методики позволили даже устанавливать межатомные связи не только в специально оборудованных цехах, но и под водой, и даже в космосе. Сваривать можно в любых условиях, даже самых экстремальных.

Классификация сварочных процессов металлов по техническим признакам

Технические признаки сварочных работ могут быть самыми различными, по ним также проводят классификацию этих работ. Отличают такие технические признаки, как способ защиты металла в зоне сварки, например в воздухе, в вакууме, в пене, в защитном газе, под флюсом или с применением комбинированной защиты.

Также процессы соединения разделяют на прерывный и беспрерывный. По степени механизации сварка может быть автоматизированной, автоматической или ручной.

Если говорить о классификации по типу защитных газов, то они могут быть инертными или активными. В зоне сварки металлы могут быть защищены струйной защитой или в контролируемой атмосфере.

Область применения сварки

Открытый еще в древние времена метод соединения металлов и в наши дни не утрачивает свою популярность, он помогает функционировать целым индустриям, при его помощи мы имеем возможность пользоваться огромными агрегатами, такими, как подъемные краны или бульдозеры, и совсем маленькими гаджетами, которые стали популярными в последнее время.

Также сварка металлов активно применяется в искусстве, поскольку она позволяет создавать удивительные скульптуры.

Кроме того, что такой способ соединения деталей считается универсальным, он еще и экономически выгодный, потому можно с уверенностью сказать, что он будет и в ближайшем будущем использоваться во многих сферах, пока человечество не изобретет совершенно новые и кардинально другие методы соединения металлических деталей.

Научное развитие в сфере сваривания металлов

- Ученые постоянно работают над сферой соединения деталей, поскольку благодаря ей могут функционировать и другие отрасли.

- Со временем стоимость сварочных аппаратов падает, поскольку для их изготовления используются инновационные материалы, также уменьшается их вес и габариты, а производительность увеличивается.

- Современные разработки позволяют использовать сварку в различных условиях, максимально защищать части деталей от негативного воздействия механической и тепловой энергии во время проведения работ.

Кто может проводить сварочные работы

Производственная сварка металлов осуществляется только специально обученными профессионалами, которые имеют документы, подтверждающими их уровень квалификации. Такой вид соединения связан с повышенным риском, потому работники должны обязательно быть оснащены специальной одеждой и средствами личной защиты, также они должны регулярно проходить инструктаж по технике безопасности.

Однако сваривать металл можно и в домашних условиях, поскольку продаются портативные сварочные аппараты, которые все чаще применяются в быту. Однако при самостоятельном выполнении работ также стоит помнить о соблюдении правил техники безопасности и специальной защите.

Качественная сварка тонкого металла

Такой процесс, как сварка тонкого металла, оказывается на практике весьма сложным и требующим от исполнителя значительного уровня профессионализма.

Но как бы то ни было, сварка тонкого металла все равно остается необходимой к выполнению задачей, и в частности, такие работы оказываются востребованы в таких ситуациях:

- Работы по созданию современной аппаратуры,

- Некоторые виды работ с автомобилями,

- Производство специфичных изделий.

Данный процесс оказывается востребованным и в огромном множестве других сфер, и в любом случае его выполнение должно проходить на высоком уровне, в противном случае результат будет неудовлетворительным, поскольку тонкий металл не сможет скрыть даже минимальных дефектов сварки. Таким образом, подобные работы целесообразно бывает доверять специалистам, чтобы их выполнение и конечный результат не разочаровали.

- На процесс и качество выполнения таких работ влияние оказывает не только профессионализм исполнителя, но и качество, современность используемого оборудования.

- Практика показывает, что именно современные высокотехнологичные приспособления позволяют добиться наиболее качественного результата, и притом получить его с минимальными усилиями и в короткий отрезок времени – в этом отношении они оказываются бесценными.

- А кроме того, данное оборудование:

- Потребляет минимум электроэнергии,

- Упрощает процесс выполнения работ,

- Оказывается безопасным.

Предоставлять заказы стоит именно тем компаниям, что обладают такой техникой, а что касается самих организаций, предлагающих такие услуги, – переход на современное оборудование становится для них важным условием успешной конкуренции.

Однако реализовать этот подход бывает не слишком просто, потому как найти профессиональное новейшее оборудование и технологии бывает довольно сложно, они остаются достоянием узких кругов.

Инновации в сфере сварки металлов на выставке

- Специализированная выставка «Металлообработка» состоится в ЦВК «Экспоцентр».

- В рамках мероприятия будут представлены последние новинки в индустрии металлообработки, в том числе, можно будет узнать, какая сварка металлов сейчас используется на передовых предприятиях в мире.

- В выставке будут участвовать более тысячи компаний из разных стран, это довольна масштабное мероприятие на территории России и стран СНГ.

Превосходным решением для приобщения к нынешним техническим достижениям бывает посещение профильных событий, таких как выставки, которые проводятся в ЦВК «Экспоцентр» и обеспечивают шанс изучения немалого объема интересных вещей. Такие события проводятся по плотному графику и собирают немалое количество сведущих людей из данной и смежных областей.

Подготовленные к сотрудничеству и общению профессионалы открыты для диалога, и реализация тех возможностей, что раскрываются подобными мероприятиями, обеспечивает все возможности для нахождения новых полезных знакомств, для рассмотрения новых и интересных открытий, а также технологий, для представления общественности собственных достижений и идей.

То есть от посещения подобных выставок отказываться действительно не стоит, ведь шансов они предполагают очень много.

Выставка оказывается удобным и целесообразным методом формирования прогрессивной работы и раскрытия кардинально новых вариантов, и при этом добиться прогресса в рамках данного события можно с небольшими затратами сил и несущественными потерями времени. Это удобный и выгодный подход, имеющий значительные преимущества как для малого, так и для солидного бизнеса, а также и для новичков.

Оборудование для сварочных постовОборудование сварочного поста для газовой сваркиСварочный пост при ручной дуговой сварке