- Критерии для классификации

- Классификация

- По направлению действующего усилия

- Сварка толстостенных конструкций

- МНОГОСЛОЙНЫЙ

- Многослойный многопроходный двусторонний

- Наложение швов при толшине металла более 15 мм

- Ручная дуговая сварка

- Особенности сварочной дуги постоянного и переменного тока

- IX.1. Технологические особенности сварочной дуги постоянного и переменного тока

- Подготовка металла под сварку

- Сварка стыковых швов

- IX.6. Число слоев при сварке стыковых и угловых швов

- Сварка угловых швов

- Сварка тонколистового металла

- IX.7. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

- Сварка толстого металла электродом: технология, оборудование, соединение труб большой толщины

- Электрошлаковая сварка

- Преимущества и недостатки ЭШС

- Оборудование

- Электродуговая сварка

- Классификация ЭДГС

- Оборудование

- Сварные швы

- Особенности сварки труб с толстыми стенками

- Pereosnastka.ru

- Реклама:

Сварочные швы — участки сварного соединения, образующие в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Разделение понятий сварочное соединение и сварочный шов необходимо потому, что последний, как связующая часть соединяемых элементов, определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки.

Свойства сварного соединения определяются свойствами металла самого шва и зоны основного металла, прилегающего к шву, с измененной структурой и во многих случаях с измененными свойствами зоны термического влияния.

Необходимо учитывать и некоторую часть основного металла, прилегающую к зоне термического влияния и определяющую концентрацию напряжений в месте перехода от металла шва к основному металлу и пластических деформаций в зоне термического влияния, что отражается на характере и распределении усилий, действующих в сварном соединении.

Критерии для классификации

- Сварочные швы подразделяются в зависимости:

- — от формы сечения;

- — от характера сопряжения свариваемых деталей;

- — по внешнему виду;

- — по выполнению;

- — по количеству слоёв;

- — по числу проходов;

- -от протяжённости;

- — по направлению действующего усилия;

- — по положению в пространстве;

- — по назначению;

- — от условий работы сварного изделия;

- — по способу удержания расплавленного металла;

- — по виду сварки;

- — по применяемому для сварки материалу.

Классификация

- В зависимости от формы сечения сварочные швы могут быть:

- стыковыми; угловыми; прорезными (электрозаклепочными).

- В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

- — стыковые соединения;

- — угловые соединения;

- — тавровые соединения;

- — нахлесточные соединения;

- — торцовые соединения.

- Сварочные швы по внешнему виду подразделяются на:

- — нормальные (плоские)

- — выпуклые (усиленные)

- — вогнутые (ослабленные).

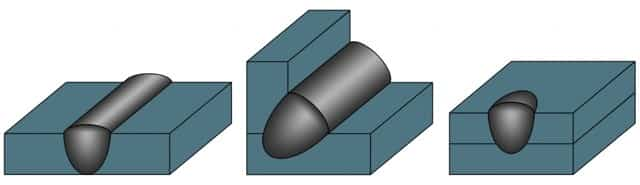

- Выпуклый сварной шов Нормальный сварной шов Вогнутый сварной шов

Выпуклые сварные швы лучше работают при статических (постоянных) нагрузках, однако они неэкономичны. Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных нагрузках, поскольку за счет более плавного перехода от основного металла к сварному шву снижается вероятность возникновения концентрации напряжений, приводящих к разрушению шва.

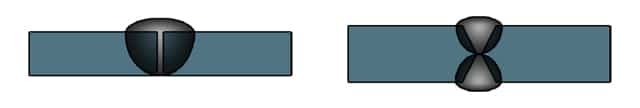

- По выполнению сварочные швы могут быть односторонними и двусторонними.

- Односторонний шов Двухсторонний шов

- По количеству слоев сварка бывает однослойной и многослойной, по числу проходов сварные швы бывают однопроходные и многопроходные.

- Однослойный, однопроходный Многослойный Многопроходный

- Многослойный шов используется при сварке толстого металла, а также чтобы уменьшить зону термического влияния.

Проход – однократное перемещение источника тепла в одном направлении при сварке или наплавке. Валиком называется часть металла сварного шва, которая была наплавлена за один проход.

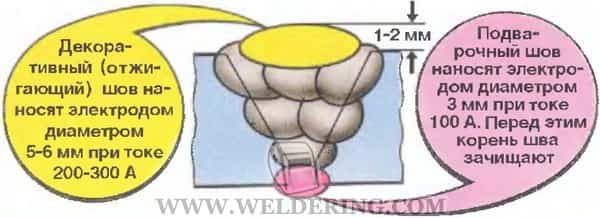

Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва. При сварке каждый слой многослойного стыкового шва, кроме усиления и подварочного шва, отжигается при наложении следующего слоя. В результате такого теплового воздействия улучшается структура и механические свойства металла шва.

В зависимости от протяженности сварные швы бывают непрерывными и прерывистыми. Стыковые швы обычно делают непрерывными. Угловые швы могут быть выполнены:

- — непрерывными;

- — односторонними прерывистыми;

- — двусторонними цепными;

- — двусторонними шахматными;

- — точечными.

По направлению действующего усилия

- Согласно этому критерию сварные швы делятся на:

- — продольные (фланговые) – направление действующего усилия параллельно оси сварного шва;

- — поперечные (лобовые) – направление действующего усилия перпендикулярно оси сварного шва;

- — комбинированные – сочетание продольного и поперечного швов;

- — косые – направление действующего усилия размещено под углом к оси сварного шва.

- По положению в пространстве швы подразделяются на:

- По назначению сварочные швы бывают

- — прочные;

- — плотные (герметичные);

- — прочно-плотные.

- В зависимости от условий работы сварного изделия швы делятся на:

- — рабочие, предназначенные непосредственно для нагрузок;

- — нерабочие (связующие или соединительные), используемые только для соединения частей сварного изделия.

- По ширине сварные швы подразделяются на

- — ниточные с шириной шва равной или незначительно превышающей диаметр электрода, выполняются без поперечных колебательных движений сварочного электрода;

- — нормальные с шириной

- — уширенные, которые выполняют с поперечными колебательными движениями электрода.

- По способу удержания расплавленного металла швы сварных соединений делятся:

- — на швы выполненные без подкладок и подушек;

- — на съемных и остающихся стальных подкладках;

- — на медных, флюсо-медных, керамических и асбестовых подкладках;

- — на флюсовых и газовых подушках.

- По конфигурации сварного шва:

- — прямолинейные;

- — кольцевые;

- — вертикальные;

- — горизонтальные;

- По виду сварки швы сварных соединений разделяют на:

- — швы дуговой сварки (ГОСТ5264—80);

- — швы автоматической и полуавтоматической сварки под флюсом (ГОСТ 8713-79);

- — швы дуговой сварки в защитных газах (ГОСТ14771—76);

- — швы электрошлаковой сварки (ГОСТ15164 — 78);

- — швы электрозаклепочные (ГОСТ14776 — 79);

- — швы контактной электросварки (ГОСТ15878 — 79);

- — швы газовой сварки;

- — швы паяных соединений.

- По применяемому для сварки материалу швы сварных соединений подразделяются на сварочные швы:

- — углеродистых и легированных сталей (ГОСТ 5264-80; 14771-76; 15164-78; 8713 — 79 и др.);

- — соединения цветных металлов (ГОСТ 16038 — 70; 14806 — 69);

- — соединения биметалла (ГОСТ 16098 — 70);

- — соединения винипласта и полиэтилена (ГОСТ 16310-70).

Сварка толстостенных конструкций

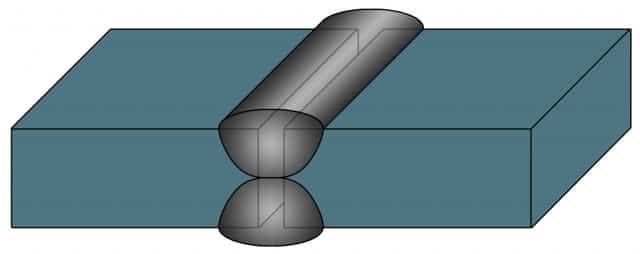

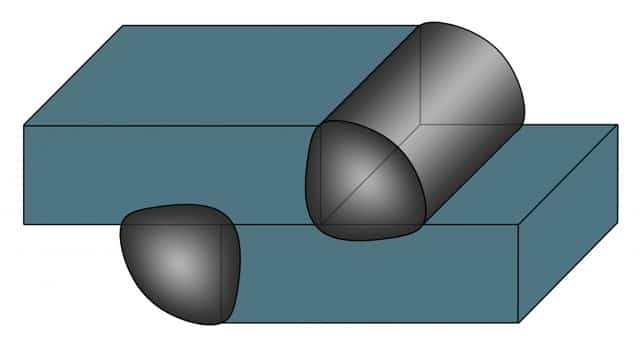

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный).

Сварка за один проход предпочтительнее при ширине шва не более 14-16 мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины

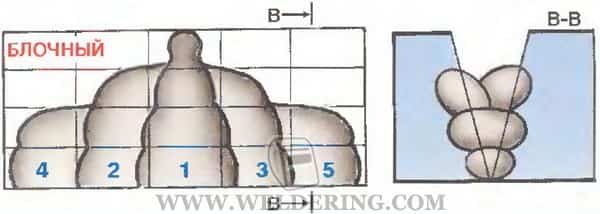

МНОГОСЛОЙНЫЙ

чаще — для стыковых швов

I — VI — очередность нанесения слоев

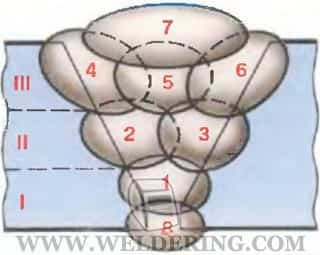

Многослойный многопроходный двусторонний

чаще — для угловых и тавровых

I — III — очередность нанесения слоев; 1 — 8 — очередность наложения швов

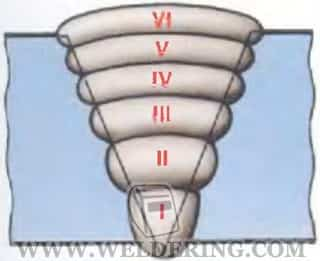

Для равномерного прогрева металла по всей длине швы накладывают:

- двойным слоем

- горком

- каскадом

- поперечной

- блоками

- горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

Наложение швов при толшине металла более 15 мм

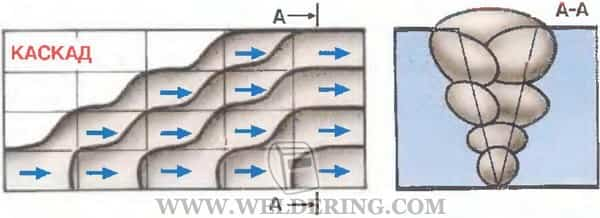

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

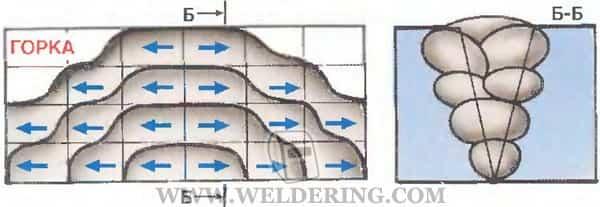

СВАРКА «ГОРКОЙ» — разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям

Оба метода — это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

Ручная дуговая сварка

Главная / Библиотека / Виды сварки / Ручная дуговая сварка

Основателями способа электродуговой сварки можно назвать двух великих русских изобретателей Н.Н Бенардоса и Н.Г. Славянова. Первым в мире выдвинул идею создания устройства для сварки металлическим электродом Н.Н Бенардос, он же с 1882 года на практике использовал для сварки батарею свинцово-кислотного аккумулятора. Первым же источник сварочного назначения в 1888 году создал Н.Г. Славянов, он применил генератор постоянного тока и для улучшения условий горения сварочной дуги включил в цепь балластный реостат.

С тех пор электродуговая сварка бурно развивалась, и на сегодняшний день нет отрасли промышленного производства, где бы не применялась технология электросварки.

Источники питания для ручной дуговой сварки также прошли значительную эволюцию, начиная, от примитивного сварочного генератора 19 века, сварочного трансформатора 20-х годов и сварочного выпрямителя 50-х годов прошлого века, до современного сварочного инверторного аппарата.

- С применением инверторных технологий при изготовлении сварочной техники ручная дуговая сварка переживает второе рождение. Инверторный сварочный источник имеет ряд преимуществ перед сварочными трансформаторами и выпрямителями: — высокая маневренность из-за малого веса и компактности инвертора; — экономия электроэнергии за счет высокого КПД источника питания;

- — лучшие сварочные характеристики дуги.

- Благодаря этим преимуществам продажа сварочных инверторов на сегодняшний день составляет около 50% от общего объема продаж сварочной техники в мире и этот процент с каждым годом увеличивается.

- Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

- Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

- Способ позволяет без замены сварочного инструмента и оборудования (при надлежащем сварочном режиме) выполнять швы различных типов, сечения и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

Широкое применение имеет сварка электрической дугой прямого действия. При этом сварщик поддерживает устойчивый процесс сварки непрерывной подачей конца электрода в зону горения дуги, не допуская значительных отклонений длины дуги. Наилучшие результаты достигаются при сварке короткой дугой.

В этом случае электрод плавится спокойно с небольшим разбрызгиванием, и обеспечивается хорошее проплавление основного металла. Нормальная длина дуги обычно не превышает 0,5—1,1 диаметра электрода.

При длинной дуге повышается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями окислов.

При сварке соединений деталей и узлов металлических строительных конструкций и изделий преимущественно используют металлические покрытые электроды диаметром 3—6 мм. Основной объем работ выполняют при токе 90—350 А и напряжении дуги 18—30 В.

- Производительность ручной дуговой сварки существенно уступает производительности механизированных и автоматических способов дуговой сварки, особенно при наложении длинных (более 1 м) швов большого сечения в нижнем положении.

- Качество швов и сварных соединений, выполненных ручной дуговой сваркой, в значительной степени зависит от условий работ и производственных навыков сварщиков.

- В промышленном строительстве ручная дуговая сварка применяется: при изготовлении и монтаже строительных и технологических металлических конструкций; при изготовлении закладных частей и деталей и выполнении монтажных соединений элементов арматуры железобетонных конструкций; при сварке стыковых соединений труб и присоединений деталей и узлов технологических, теплотехнических и магистральных трубопроводов; а также при производстве электромонтажных и санитарно-технических работ.

- На процесс дуговой сварки существенное влияние оказывают протяженность и состояние электрической сварочной цепи, а также организация рабочего места сварщика.

На заводах и в мастерских рабочее место сварщика преимущественно стационарное.

Для размещения свариваемого изделия небольшого габарита в удобное для сварки положение используется рабочий стол, к которому присоединен один из проводов электрической сварочной цепи.

Вместо рабочего стола часто пользуются сборочно-сварочными приспособлениями (кондукторы, кантователи и др.), в которых размещают свариваемые детали или конструкции.

На строительно-монтажных площадках рабочее место сварщика нестационарно и меняется по мере перехода от сварки одной конструкции к другой.

Протяженность сварочных проводов при этом может достигать 50 м и более. Падение напряжения в такой цепи, превышающее допустимые пределы (4—5%), будет оказывать отрицательное влияние на технологические свойства сварочной дуги. В таких случаях увеличивают сечение проводов сварочной цепи или устанавливают источники тока на более близком расстоянии от места работы сварщика.

Для этих целей наиболее рационально использовать применяемые для строительно-монтажных условий специальные малогабаритные передвижные помещения контейнерного типа — машинные залы, в которых размещают сварочное оборудование. Обычно в машзалах устанавливают один источник постоянного тока и один — переменного или один многопостовой (на 3—6 постов) сварочный выпрямитель.

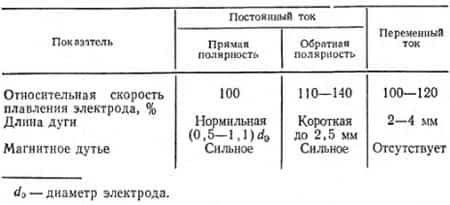

Особенности сварочной дуги постоянного и переменного тока

С помощью источников постоянного тока можно вести сварку при прямой или обратной полярности. Дуга прямой полярности (электрод — «минус», объект сварки — «плюс») обеспечивает более глубокое проплавленне основного металла; при дуге обратной полярности повышается скорость плавления электрода.

В табл. IX.1 приведены данные о некоторых технологических особенностях сварочной дуги постоянного и переменного тока.

IX.1. Технологические особенности сварочной дуги постоянного и переменного тока

- Возникающее при постоянном токе «магнитное дутье» (при токе более 200 A) может вызвать сильное отклонение и блуждание сварочной дуги, вследствие чего увеличивается разбрызгивание, ухудшается качество шва и снижается производительность.

- Большинство современных электродов общего назначения пригодно для сварки на любой полярности тока, вместе с тем имеется ряд марок электродов, предназначенных для сварки на какой-либо одной полярности.

- Электроды, используемые при сварке на переменном токе, обеспечивают вполне устойчивое горение дуги.

Подготовка металла под сварку

- К основным операциям подготовки металла под сварку относятся: правка и очистка проката; механическая или термическая резка при заготовке деталей и полуфабрикатов; обработка кромок, подлежащих сварке.

- Обработка кромок стыковых соединений заключается в отбортовке их при толщине металла до 4 мм или разделке кромок для создания скоса и притупления при большей толщине металла.

- При дуговой сварке повышенные требования предъявляются к чистоте кромок и поверхности прилежащих к ним зон свариваемых деталей.

В целях избежания образования в швах пор, шлаковых и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют металлическими щетками, абразивными материалами или инструментом, а также газопламенной обработкой.

При сборке конструкций, помимо применения инвентарных и других сборочных приспособлений, кондукторов и кантователей, для фиксации взаимного расположения элементов конструкций и детален часто используют прихватки (короткие швы), осуществляемые ручной дуговой сваркой.

Длина швов-прихваток обычно 50—100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и швы выполняют вновь.

В зависимости от формы и взаимного расположения свариваемых кромок, размеров поперечного сечения шва и положения его в пространстве при ручной дуговой сварке осуществляют простые или сложные траектории движения рабочим (с горящей дугой) концом электрода, которые позволяют: управлять тепловым потоком, охлаждая металл при отводе дуги и увеличивая тепловое воздействие при прекращении движения электрода; выполнять однопроходные швы различной формы и размеров сечения; уменьшать возможность натека или прожога металла; предотвращать стекание металла при наклонном или отвесном положении сварочной ванны.

При перемещении конца электрода вдоль линии соединения без колебательных поперечных движений ширина валика шва не превышает 0,8—1,5 диаметра электрода. Поперечные движения конца электрода обеспечивают получение валика увеличенной ширины.

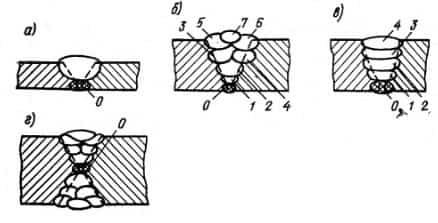

Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

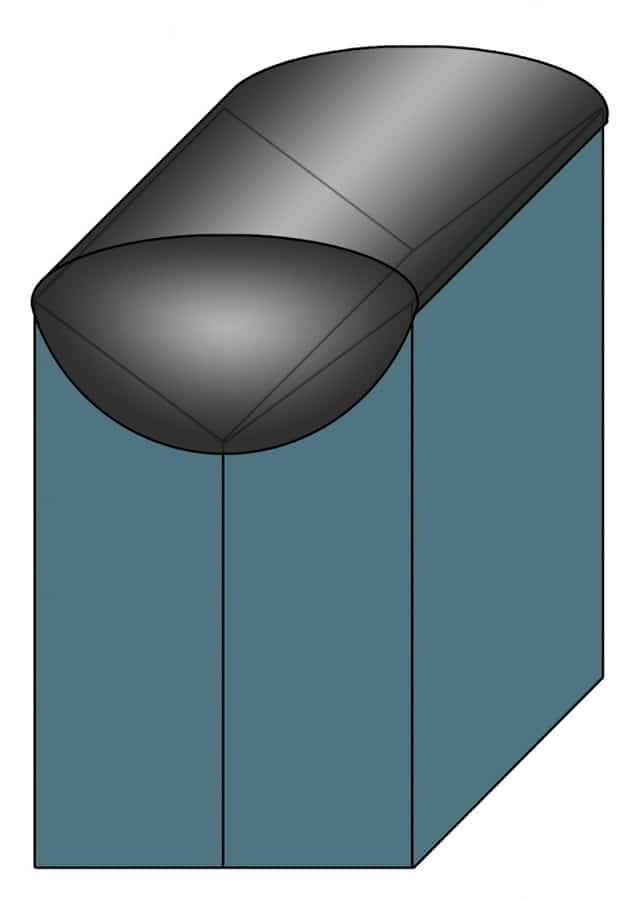

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. IX.2).

IX.2. Сварка стыковых швов а—г — формы поперечных сечений швов; 1—7 — порядок выполнения слоев шва; 0 — подварочный шов

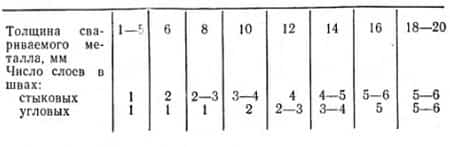

Рекомендации по числу слоев стыковых многослойных швов приведены в табл. IX.6.

IX.6. Число слоев при сварке стыковых и угловых швов

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

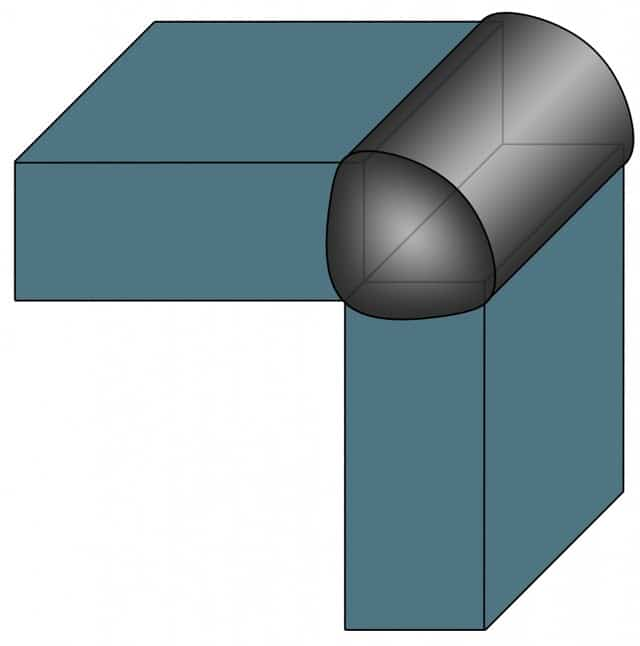

Сварка угловых швов

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положение «в лодочку» (рис. IХ.3,а), т.е. под углом 45° к горизонтали.

При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку».

В ряде случаев соединяемые элементы занимают иное (см. рис. IX.3,б—г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а так же подрезы стенки вертикального элемента.

В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более (см. табл. IX.6).

IX.3. Сварка угловых швов а—г — формы поперечных сечений швов н положение деталей при сварке; 1—4 — порядок выполнения слоев шва

Угловые швы таврового соединения с двумя симметричными скосами одной кромки (см. рис. IX.3, г) сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3—4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

Сварка тонколистового металла

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5—3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулирования тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45—65°) и при сварке на спуск.

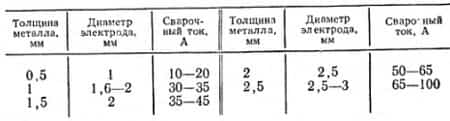

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными табл. IX.7. При сварке нахлесточных соединений ток увеличивают на 10—15, при сварке тавровых соединений — на 15—20%.

IX.7. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

Угольный электрод применяют диаметром 6—10 мм, сварочный ток должен быть 120—140 А, полярность прямая.

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

Для стыковых соединений применяют стальную остающуюся подкладку, если это допускается проектом. Сварку ведут с проплавлением элементов из тонколистовой стали и приваркой их к стальной подкладке. Применяют также присадочный пруток или стальную полосу, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием (марок ОМА-2 и др.) и постоянный ток обратной полярности. При этом применяют источники питания дуги с повышенным напряжением холостого хода, допускающие регулирование малых токов (например, преобразователь ПСО-120, выпрямители ВКСГ-30, ВД-101 и др.).

См. также: Технологии ручной дуговой сварки (MMA), Оборудование для ручной дуговой сварки

Сварка толстого металла электродом: технология, оборудование, соединение труб большой толщины

Для сварки толстого металла в основном используются два метода – электрошлаковый и электродуговой. Оба этих метода позволяют получить качественный шов и не требуют дорогостоящих дополнительных материалов.

Электрошлаковая сварка

Электрошлаковая сварка (ЭШС) позволяет сваривать металлические детали толщиной до 60 см. Принцип ЭШС состоит в том, что в зазор между торцами двух свариваемых металлических деталей помещают шлаковую массу.

Эта масса расплавляется электрической дугой, создаваемой между электродом и металлическими деталями.

После расплавления шлака дуга гаснет, а через шлаковую массу протекает ток, который при правильно подобранных параметрах сварки равномерно нагревает сварочную ванну до высоких температур.

В шлаковую массу добавляется присадочный материал, который плавится вместе со шлаком и краями соединяемых деталей. Поскольку расплавленный металл тяжелее шлака, то он опускается вниз зазора и там застывает. Расплавленная масса же поднимается вверх. В результате этого процесса происходит сварка вертикального зазора.

Для того чтобы расплав не вытекал за пределы зазора, сбоку с двух сторон ставятся специальные пластины – ползуны. Они охлаждаются водой и постепенно перемещаются вверх.

Схема электрошлаковой сварки

Существует три метода осуществления ЭШС:

- В расплав непрерывно подается присадочный электрод, который расположен в горизонтальной плоскости.

- Используются пластинчатые электроды, которые заменяют собой ползуны. Благодаря перекрытию зазора, создается эффективный расплав, что позволяет соединить зазоры деталей без добавления присадки.

- Объединение первых двух методов. При этом используются пластинчатый и плавящийся электроды.

Преимущества и недостатки ЭШС

Основные достоинства ЭШС:

- защита шва от воздействия атмосферы жидким шлаком;

- малая чувствительность процесса к изменению величины тока и даже его кратковременному прерыванию;

- сварка толстого металла за один проход;

- возможность сваривать необработанные торцы деталей;

- малый расход электроэнергии и дешевизна шлаков;

- высокий КПД.

Недостатки ЭШС:

- возможна сварка только вертикальных швов или швов под острым углом к вертикали;

- при прерывании процесса возникают дефекты, которые нельзя исправить;

- шов имеет крупнозернистую структуру, что ограничивает применение изделия при низких температурах (шов становится ломким);

- для организации ЭШС необходимо иметь довольно большое количество приспособлений.

Оборудование

Для выполнения операций ЭШС используются автоматы или полуавтоматы. Второй тип оборудования используется редко, так как вручную перемещать тяжелое оборудование по вертикали для человека довольно трудно.

Автоматы для ЭШС обычно включают:

- автоматически двигающийся сварочный аппарат с медными ползунами;

- источник питания;

- устройства подачи флюса и проволоки;

- систему управления.

В зависимости от конструкции автоматы для ЭШС могут быть подвесные или самоходные (рельсового или безрельсового типа).

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При сварке изделий большой толщины (более 20 мм) с помощью ЭДГС невозможно проварить всю толщину изделия. Поэтому в этом случае используется многослойное наложение швов. Перед тем как начать сварку толстого металла, требуется подготовить его торцы. Чаще всего кромки торцов стачиваются под некоторым углом. Между деталями оставляют зазор.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

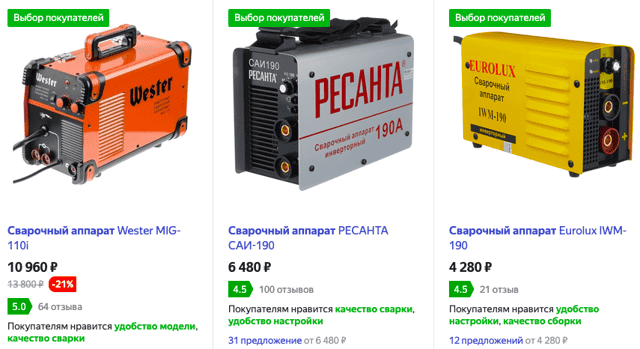

Примерная стоимость инверторных источников тока на Яндекс.маркет

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

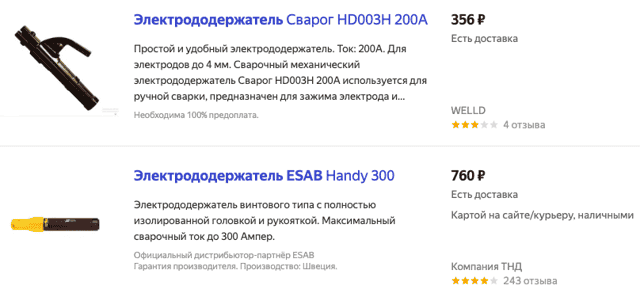

Примерная стоимость электрододержателей на Яндекс.маркет

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Сварные швы

При сваривании толстостенных деталей могут возникнуть поры или трещины. Для их предотвращения при сварке применяют методы:

- «горка»;

- блочный;

- каскадный.

В первом случае вначале на участке стыка в 200-300 мм формируют слой №1. После очистки его от окалины на него наваривают слой №2, который в 2 раза длиннее первого. Далее отступают на 200-300 мм от начала слоя №2 и наваривают слой №3. Таким образом заполняют весь сварочный шов швами с двух сторон от слоя №1.

При сварке металла толщиной от 20 мм используется каскадный метод. По сути, этот метод является разновидностью метода «горка». В этом случае весь шов делится на отрезки в 20 см. Сначала проваривается самый нижний участок в 20 см.

Затем поверх первого слоя кладется второй слой длиной 40 см. Поверх второго слоя кладется третий слой длиной 60 см. Таким образом укладывают слои до заполнения шва над участком №1. После этого от участка №1 варят короткие швы в обе стороны.

Благодаря этому, зона сварки будет все время нагрета, и там не образуются трещины.

При блочном методе шов сначала варят по отдельным участкам (блокам), а промежутки между ними заваривают до окончания завершения сварки всего шва.

Особенности сварки труб с толстыми стенками

Трубы с толстыми стенками используются в различных областях народного хозяйства и промышленности. Например, в трубопроводе «Турецкий поток» используются трубы с толщиной стенок в 39 мм, а в трубопроводах высокого давления могут использоваться трубы с толщиной стенок до 52 мм.

Если толщина стенок труб превышает 20 мм, то сварка таких труб может осуществляться с использованием слоев с увеличенной толщиной. Такой метод позволяет увеличить прочность соединения на 10-15%. При этом сварка таких труб должна осуществляться одновременно 2 сварочными аппаратами – один из них наносит обычный слой, а второй – толстый слой.

Как показал опыт, уже имеются результаты по сварке стыков с увеличенной толщиной слоя, при которых стыки в 45 мм были сварены за 3 прохода при толщине одного слоя в 15 мм. При этом стык имел два типа скоса кромок, один из которых Y-образный, а другой – двухступенчатый.

Pereosnastka.ru

- Сверка металла большой толщины

- Категория:

- Сварка металлов

Сверка металла большой толщины

При повышенной толщине стали и большой протяженности швов резко возрастают остаточные сварочные напряжения, которые могут послужить причиной появления трещин в сварных швах. Поэтому при выполнении многослойных швов большой протяженности для уменьшения сварочных напряжений необходимо соблюдать определенный порядок наложения швов.

При сварке толстого металла разделку кромок следует заполнять с малым интервалом времени между наложением отдельных слоев, чтобы каждый последующий слой накладывался на горячий предыдущий. Чтобы обеспечивался достаточный прогрев и отжиг слоев, толщина каждого слоя не должна превышать 4—5 мм.

При многослойной сварке разделку кромок заполняют слоями или валиками. При заполнении разделки слоями каждый слой шва выполняется за один проход с поперечными колебаниями конца электрода. При заполнении разделки валиками каждый слои выполняется за два и более проходов без поперечных колебаний конца электрода.

При сварке толстого металла не рекомендуется выполнять отдельные слои по длине на проход от одного края к другому, т. к. предыдущий слой шва перед наложением последующего успевает почти полностью остыть, что может привести к образованию трещин.

Целесообразно отдельные слон по длине выполнять обратноступенчатым способом. При выполнении швов больших толщин рекомендуется ставить несколько сварщиков, равномерно разместив их на конструкции.

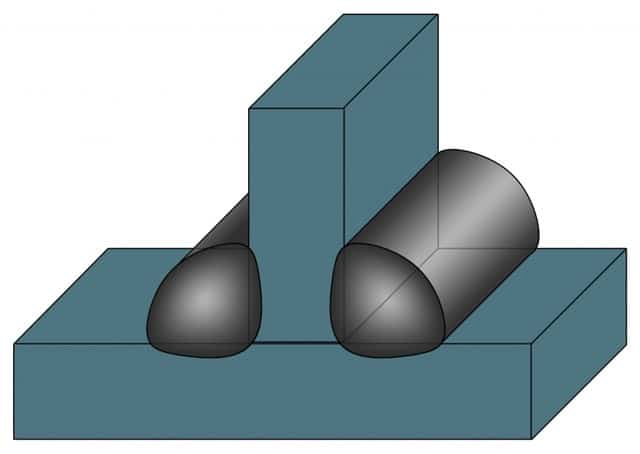

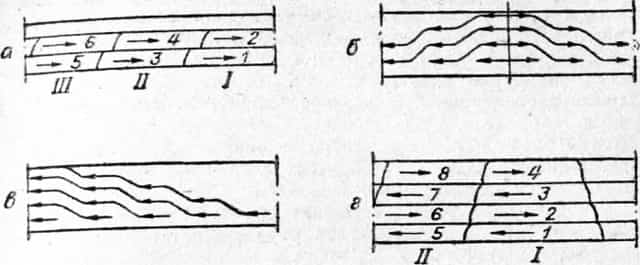

При сварке металла повышенной толщины применяют несколько способов наложения слоев по сечению и по длине шва: способ двойного слоя, способы «горки» и «каскада», блочный способ.

Сталь толщиной 15—20 мм сваривают способом двойного слоя. Весь шов разбивается на участки длиной 250—300 мм: 1, 2, 3 и т. д. На участке 1 заваривают первый слои, быстро удаляют шлак, и заваривают второй слой (рис. 61). В таком же порядке заваривают участки 2, 3 и т. д. Остальные слои шва выполняют обратноступенчатый способом.

Рис. 1. Сварка металла большой толщины:

а — способом двойного слоя; б — способом «горки»; в — способом «каскада»; г — блоками

Сталь толщиной свыше 20 мм сваривают способом «горки» и «каскадом».

Сварку «горкой» начинают в середине стыка одновременно два сварщика и ведут ее от середины к краям. Каждый сварщик первый слой накладывает на длине 250—300 мм. Второй слой перекрывает первый и заканчивается на расстоянии 250—300 мм от конца первого слоя. В таком же порядке выполняют все последующие слои до достижения расчетной толщины шва.

Заполнив горку, производят сварку в обе стороны от нее более короткими слоями на участках, не достигших еще расчетной толщины шва. После наложения каждого слоя быстро удаляют шлак и на еще горячий металл накладывают последующий слой. Сварку всего шва ведут без перерывов, не допуская остывания незаконченного шва.

Последний слой шва, декоративный, накладывают обратноступенчатым способом.

Сварка «каскадом» является разновидностью метода «горки». Отрезок первого слоя длиной 250—300 мм накладывают в конце стыка. Сварка выполняется в одну сторону, в последовательности, аналогичной сварке способом «горка».

Сварка блоками (секциями) удобней, чем сварка «горкой» или «каскадом», т. к. каждый слой блока (секции) шва находится в одном сечении. Каждый слой шва в пределах секции выполняется в определенном направлении обратноступенчатым способом.

При таком способе сварки весь стык по длине разбивается на блоки (секции) длиной около 1 м. На каждый блок ставится определенный сварщик.