- Принцип работы

- Виды и классификация дробилок

- Валковые дробилки

- Конусные дробилки

- Молотковые дробилки

- Роторные дробилки

- Щековые дробилки

- Сфера приминения

- Устройство и типы

- Историческая справка

- Шредер для металла с одним ротором и режущими нозжами

- ШРЕДЕР ДЛЯ МЕТАЛЛА С ОДНИМ РОТОРОМ И НОЖАМИ

- ПРИМЕНЕНИЕ:

- ХАРАКТЕРИСТИКИ:

- ГРАНУЛЯТОР — ШРЕДЕР ВТОРОЙ И ТРЕТЬЕЙ СТУПЕНИ ИЗМЕЛЬЧЕНИЯ

- ПРИМЕНЕНИЕ:

- ХАРАКТЕРИСТИКИ:

- ШРЕДЕР ДЛЯ МЕТАЛЛА МОЛОТКОВЫЙ

- Основные характеристики:

- Особенности и преимущества

- Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

- Разновидности и конструкция

- Шредер для металлолома

- Специфика оборудования

- Что дает использование шредера для металлолома

- Где купить

- Дробилки и шредеры для металлолома, стружки и другого вторичного сырья

- Купить промышленные шредеры по выгодным ценам от компании CRS

- Принцип работы шредера

- Особенности промышленного шредера

- Разновидности производственного шредера

- Шредеры двухвальные DB

- Принцип работы

- Универсальность шредеров DB

- Основные преимущества:

- Оборудование для дробления и измельчения

- Способы измельчения строительного материала

- Покупка оборудования для дробления и измельчения

Дробилка — это специальный аппарат для механического дробления твердых материалов с целью их измельчения до необходимых фракций. Процесс дробления осуществляется за счет механического воздействия методом раскалывания, ударов или сдавливания. Оборудование данного типа работает от гидравлического или электрического привода, чем обеспечивает необходимое усилие.

Дробильные машины способны разрушать материалы в фракции размером до 5 миллиметров. Для получения фрагментов меньшего размера проводят измельчение в шредерах.

Принцип работы

В зависимости от основного предназначения выделяют различные виды установок, созданные для конкретных целей. Все они отличаются по принципу действия.

Устройства могут выполнять такие методы дробления:

- Разрывание.

- Раздавливание.

- Разрезание или рыхление.

- Ударный метод: отбойные плиты, молотки.

Каждый из механизмов имеет свои конструктивные особенности, что влияет на окончательный результат. Чаще всего используют машины, которые раздавливают материал между двумя сближающимися поверхностями. Но есть и более специализированные аппараты, которые имеют свои характерные особенности.

Виды и классификация дробилок

Существует классификация дробильных машин, которая позволила выделить несколько разновидностей установок в зависимости от типа их конструкции, принципа действия и сферы применения.

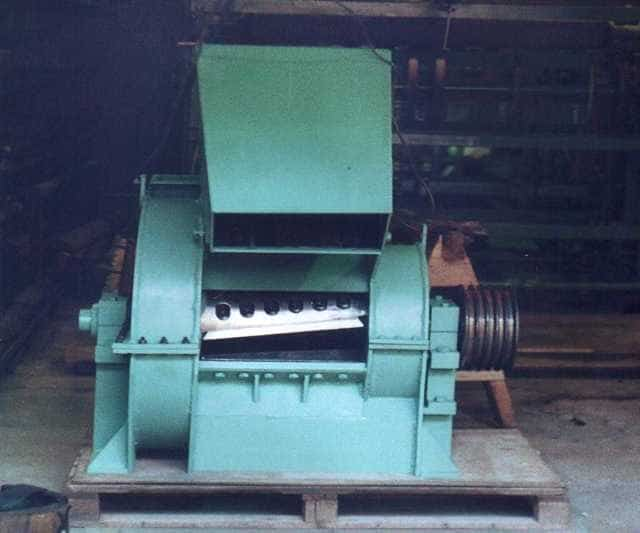

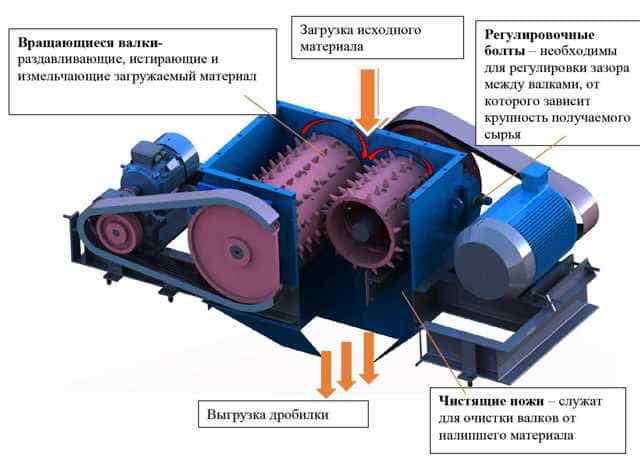

Валковые дробилки

Механизм работы заключается в действии двух параллельно расположенных валов, которые осуществляют вращение навстречу друг другу. Сверху засыпается порода, которую нужно дробить. За счет вращения материал затягивается между валами, где и измельчается. Полученные мелкие фракции высыпаются снизу.

Существуют отличия по типу валов:

- Зубчатые — используют для эффективного захвата и последующего дробления крупных кусков горных пород или руды. Под воздействием валов осуществляет раскалывание.

- Гладкие — выполняют раздавливание небольших фракций вязких и влажных материалов.

- Рифленые — промежуточный вариант между двумя предыдущими. Выполняет раздавливание и раскалывание.

Итоговая производительность валковых дробилок в большей степени зависит от крепости и размера породы. На работоспособность также влияет величина установленной загрузочной щели и скорость вращения валов.

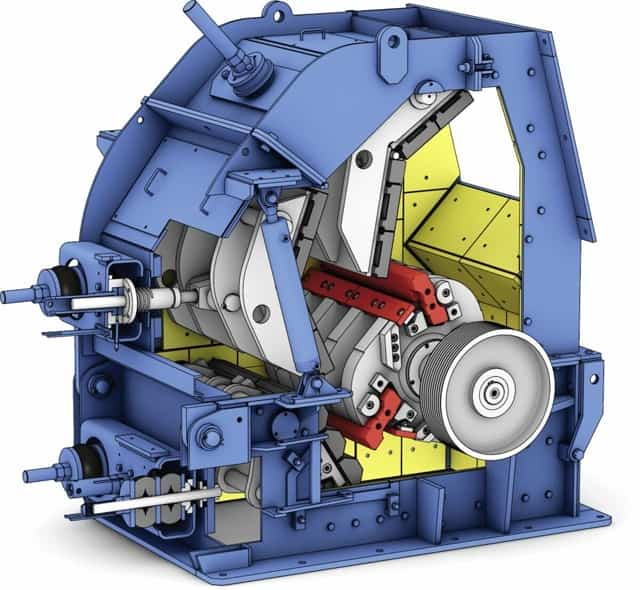

Конусные дробилки

Измельчение материалов в конусной дробилке производиться в кольцевом пространстве.

Конструкция представлена внешней неподвижной конической чашей, внутри которой установлен еще один вращающийся конус. Внутренний конус осуществляет сложные вращательные движения относительно неподвижной чаши.

При засыпании материала, он осуществляет дробление при сближении конусов. По факту установка раздавливает сырьё.

Раздробленная масса опускается вниз установки, после чего высыпается в специальное отверстие разгрузки.

Конусные дробилки имеют сложную конструкцию, что усложняет их ремонт и обслуживание. При этом устройства отличаются высокой производительностью и экономичностью в сравнении с другими типами. В зависимости от размера и конструктивных особенностей могут использоваться для дробления различных материалов.

Молотковые дробилки

Молотковые установки используют для мелкого, среднего и крупного дробления относительно хрупких материалов, таких как: уголь, гипс, асбест, известняк или мел. Измельчение осуществляется за счет механических ударов молотками, которые вращаются на высокой скорости по окружности. Соответственно порода дробится не только при воздействии молотков, но и при ударах об корпус дробилки. Полученные мелкие фракции пускаются вниз и проходят через установленные колосники.

Окончательные показатели производительности молотковой дробилки напрямую зависят от типа горной породы и ее влажности. Существует возможность настройки диаметра окончательных фрагментов благодаря регулировке расстояния щелей колосников. Также на крупность дробления влияет промежуток между концами молотков и решеткой.

Основные достоинства молотковых дробилок заключаются в их компактности, простоте конструкции и отличных показателях измельчения. Единственный недостаток – относительно быстрый износ колосников и молотков.

Роторные дробилки

Роторные дробилки используют для дробления относительно мягких пород с изначальным диаметром не более 10 сантиметров. Если засыпать большие фракции, существенно увеличивается нагрузка на ротор, что вызывает дисбаланс и сильное биение. Как следствие, могут быть повреждены основные технически узлы установки. Данное явление считается основным недостатком роторных дробилок. Минимизировать подобные проблемы можно за счет технических приемов по типу «воздушной подушки», что сохраняет целостность вращающегося вала.

Главная рабочая часть представлена вращающимся ротором, на котором установлены лопасти-молоты. При вращении ротора по вертикальной оси в корпусе дробилки осуществляется эффективное измельчение мягких материалов под воздействием центробежных сил. Это позволяет проводить измельчение полимеров, угля, мела и подобных пород.

Роторные дробилки имеют относительно компактную конструкцию и высокую производительность. Единственный недостаток – работа только с породами не более 100 миллиметров в диаметре.

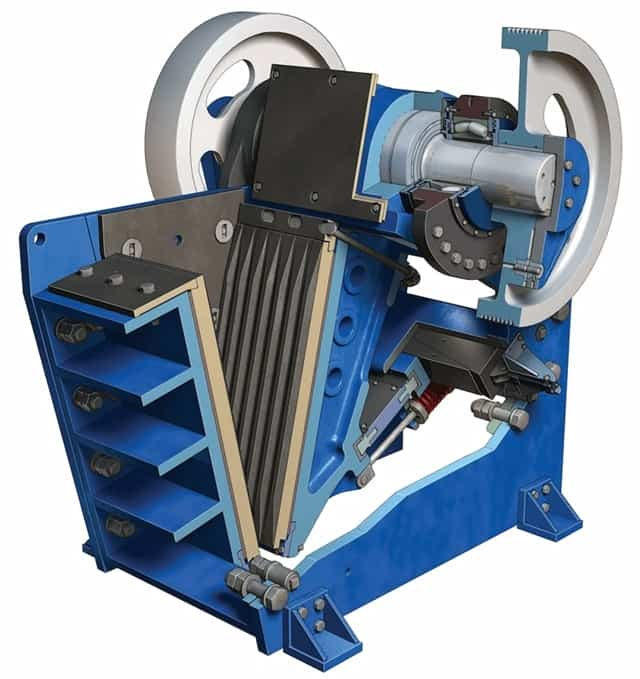

Щековые дробилки

Конструкция установки представлена двумя рифлеными металлическими плитками, которые называют щеки. Одна из них статично закреплена, а другая совершает колебательные движения относительно первой. Некоторые модели имеют сразу два подвижных элемента, что увеличивает производительность. Процесс дробления материала осуществляется в момент сближения щек.

При удалении плит друг от друга, производят засыпание горной породы или другого материала. После сведения плит, раздробленные фракции высыпаются в щель, расположенную в нижней части щек. Существует множество моделей, которые отличаются размером и характеристиками конструкций.

Производительность щековых установок зависит от следующих условий:

- Частоты колебательных движений плит.

- Типа горной породы, ее прочность и степени дробления.

- Объёма загруженного материала.

- Угол захвата породы.

В среднем производительно таких установок составляет 1-500 тонн в час. Все зависит от вышеуказанных моментов.

Главным достоинством щековых дробилок считается их простота конструкции, легкость ремонта и обслуживания. Но существует и недостатки, а именно большие затраты электроэнергии. Кроме того, сильные вибрации в работе, повышают износ соединений и подшипников. Иногда установка выдает неравномерные по размеру фракции, которые могут забивать рабочее пространство машины.

Сфера приминения

Дробильное оборудование имеет широкий спектр применения в промышленности и народном хозяйстве. Они помогают проводить обработку горных пород, металла, древесины, резины, полимеров, почвы, ПНД, ПВД, покрышек и различных отходов.

Существуют узкоспециализированные дробилки, которые позволяют измельчать ПЭТ бутылки, соль, пленку, кору, гранит и даже кедровые шишки. Так же есть и универсальные модели, которые имеют широкую сферу применения.

Для мелкого производства или домашнего использования используют компактные мобильные дробилки, которые можно свободно перемещать. При этом на крупных комбинатах установлены огромные стационарные машины для дробления горных пород и металлов.

Без дробильной техники не может обойтись горнодобывающая промышленность, строительные фабрики, центры по переработке угля, гипса, мела и других пород. По итогу можно сказать, что сфера применения подобного оборудования действительно обширна и растет с каждым годом.

Устройство и типы

Помимо основных видов дробильных машин, существуют еще и комбинированные версии. В этом случае на одном корпусе используется сразу два типа дробления. Это может быть объединение щековой установки с роторной или молотковой. Вариаций может быть много в зависимости от назначения.

Важно отметить, что выбор определенного устройства напрямую зависит от поставленных технологических миссий. Первостепенная задача состоит в том, чтоб понять основную специфику работы аппарата. Конусные и щековые модели работают с очень прочными абразивными материалами, валковые с породами средней прочности, а ударные с ломкими и вязкими.

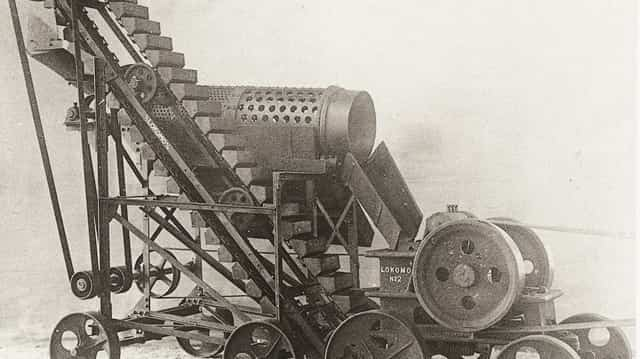

Историческая справка

Первый прообраз современной дробильной установки был создан в конце 15 века. Это был механизм со ставнями, работающий от гидропривода. Конструкция была представлена деревянным желобом с металлическим армированным покрытием, куда засыпалась порода. В качестве главного дробящего элемента выступали вольно падающие металлические песты с острыми наконечниками. Новый этап развития дробилок начался с появлением в 17 веке парового двигателя, что позволило создавать более прогрессивные машины.

Шредер для металла с одним ротором и режущими нозжами

Шредер для металла является ключевой машиной при переработке отходов, содержащих черные и цветные металлы. Конструкция шредера для металла может быть различной, это зависит от типа перерабатываемых отходов и, конечно же, от производителя оборудования.

Исторически металлы стали перерабатывать позже, чем дерево, картон и стекло. Именно поэтому большая часть первых шредеров для металла, которые появились на рынке, имеет конструкцию, похожую на измельчители для более простых отходов.

Не секрет, что металлы требуют больших усилий и иного подхода для измельчения. Именно поэтому некоторые компании-производители учли ошибки своих коллег и сразу стали разрабатывать конструкцию шредера для металла, который справится с большими нагрузками

ШРЕДЕР ДЛЯ МЕТАЛЛА С ОДНИМ РОТОРОМ И НОЖАМИ

ПРИМЕНЕНИЕ:

- Все виды алюминиевых и медных кабелей

- Алюминиевый профиль

- Электронный лом

- Шины от легковых и грузовых автомобилей

- Части автомобилей (радиаторы, бамперы, масляные фильтры, катализаторы….)

- Легкая фракция отходов от шредирования автомобилей

Шредер для металла c одним валом и режущими ножами, предназначенный для загрузки грейфером, позволяет сократить входящий продукт до размера от 100 до 10 мм в зависимости от выбранного типа решетки.

Есть 2 основных вида одно-роторных шредеров для металла от MTB Manufacturing:

- Усиленные шредеры — универсальные машины и гордость компании MTB, модели BDR 2400 U, BDR 1600 U, BDR 2400 R. Эти машины характеризуются своей прочностью и очень высоким крутящим моментом, полученным благодаря расцепляющему маховику в 5 тонн.

- Компактные дробилки для линий измельчения до 2т/ч, модели BDR 945, BDR 1245 и 1645. Они были разработаны с той же тщательностью, что и усиленные шредеры, отлично подходят для небольших перерабатывающих площадок.

Ножи всех шредеров изготовлены из стали со специальной закалкой и имеют четыре рабочие кромки. Износостойкие детали простой формы гарантируют очень низкие эксплуатационные расходы. Регулировка ножей и замена решеток сводят к минимуму время простоя при обслуживании.

ХАРАКТЕРИСТИКИ:

- Ножи из инструментальной стали со специальной закалкой

- Четыре режущие кромки

- Одинаковый тип ножей на роторе и на каркасе

- Запатентованная технология механической защиты ротора в случае попадания неперерабатываемого материала

- Чрезвычайно простой монтаж ножей и решеток

ГРАНУЛЯТОР — ШРЕДЕР ВТОРОЙ И ТРЕТЬЕЙ СТУПЕНИ ИЗМЕЛЬЧЕНИЯ

ПРИМЕНЕНИЕ:

- Все виды алюминиевых и медных кабелей, предварительно измельченных на шредерах

- Алюминиевый профиль

- Электронный лом

- Шины от легковых и грузовых автомобилей измельченные

- Части автомобилей (радиаторы, бамперы, масляные фильтры, катализаторы….)

- Синтетический материал

- Легкая фракция отходов от шредирования автомобилей

Грануляторы с одним ротором и режущими ножами имеют конструкцию, похожую на шредеры, но отличаются диаметром ротора и скоростью его вращения.

Эти измельчители используются для получения малых частиц однородного размера и оптимального отделения материалов на этапе сортировки. Частицы имеют размер до 5 мм и называются гранулами, как, например, в случае с алюминиевой или медной гранулой.

Сечкой принято называть измельченную и очищенную тонкую жилу от телефонных или интернет-проводов. При переработке автомобильных шин конечный продукт называется резиновой крошкой и или резиновый гранулят.

Гранулятор устанавливается в производственной линии после шредера, количество единиц оборудования определяется в зависимости от перерабатываемого материала и задач по скорости работы.

Компания MTB Manufacturing предлагает 2 основных вида грануляторов:

— Усиленные рафинирующие грануляторы BAT 1200, BAT 1600, BAT 845, BAT 1245, измельчающие материал до его окончательного размера перед стадией сортировки, являются основным ноу-хау MTB. Мощность и большой диаметр реза дают грануляторам большую универсальность. Гранулятор BAT способен измельчать большое количество продуктов, предварительно переработанных в шредерах BDR, до размера 3 мм.

Этот существенный этап позволяет высвободить различные элементы, присутствующие в исходном продукте, и получить однородный размер частиц для оптимизации операций разделения и сортировки.

-Макси-грануляторы типа SRP, которые могут использоваться в качестве вторичных дробилок или высокопроизводительных измельчителей, представляют собой особую комбинацию дробилок BDR и грануляторов BAT.

ХАРАКТЕРИСТИКИ:

- Ножи из инструментальной стали со специальной закалкой

- Четыре режущие кромки

- Одинаковый тип ножей на роторе и на каркасе

- Запатентованная технология механической защиты ротора в случае попадания неперерабатываемого материала

- Чрезвычайно простой монтаж ножей и решеток

ШРЕДЕР ДЛЯ МЕТАЛЛА МОЛОТКОВЫЙ

Модульные молотковые шредеры для металла от Wendt Corp имеют уникальную экономичную и эффективную конструкцию, которая требует малую площадь и обеспечивает низкую стоимость владения. Это делает модульный шредер для металла WENDT идеальным для измельчения автомобилей, легкого тонкостенного лома черных металлов, алюминиевых пакетов различных размеров и другого материала.

Основные характеристики:

- Производительность до 60 тонн в час

- Продукция высшего качества с оптимизированной камерой измельчения

- Превосходное отделение цветных металлов

- Модульная конструкция устанавливается на плоскую бетонную плиту, экономя время и деньги

- Доступна версия «под ключ» с установкой менее чем за 30 дней

Особенности и преимущества

- Модульная система сборки позволяет значительно снизить общие затраты на проект по сравнению с установкой шредера «традиционного стиля».

- Сборная стальная опорная конструкция устанавливается на плоскую бетонную площадку и поддерживает измельчитель, двигатель и съемник осей.

- Заранее собранное помещение для двигателя устанавливается на нашей раме, которая обеспечивает защиту двигателя от внешних воздействий и включает в себя воздуховоды фильтрации для охлаждения двигателя.

- Электрошкаф (E-House) — Электрические компоненты для измельчителя и системы сепарации полностью установлены вместе с панелями управления двигателем и ПЛК в передвижном блоке.

- Гидростанция (Fluid Power House) содержит гидравлические системы производства и технического обслуживания и поставляется на месте с уже подготовленными трубопроводами, предварительно смонтированными и полностью протестированными. Эта гидростанция, собранная «под ключ», расположена под платформой съемника осей и предназначена для значительного сокращения времени на установку и монтажных затрат.

ШРЕДЕР ДЛЯ МЕТАЛЛА, МОДЕЛЬ M6060

Стандартный привод: 1000 л.с.

Расчетная производительность (вход материала): 25 т/ч

Перерабатываемое сырье: легкий черный лом, бытовая техника, алюминий

ШРЕДЕР ДЛЯ МЕТАЛЛА, МОДЕЛЬ M6090

Стандартный привод: 2500 л.с.

Расчетная производительность (вход материала): 60 т/ч

Перерабатываемое сырье: автомобили, легкий черный лом, бытовая техника, алюминий

ШРЕДЕР ДЛЯ МЕТАЛЛА, МОДЕЛЬ M6090

Стандартный привод: 1000 л.с.

Расчетная производительность (вход материала): 30 т/ч

Перерабатываемое сырье: автомобили, легкий черный лом, бытовая техника, алюминий

Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

Исходное для последующего переплава сырьё состоит не только из фрагментированных частей стального металлолома, но и из чугуна. Перед загрузкой чугунных чушек, стружки и пр. исходных компонентов, их следует раздробить на мелкие части, удобные для загрузки в плавильный агрегат. С этой целью применяется специальное оборудование – дробилки (иногда называемые также шредерами).

Разновидности и конструкция

Для дробления металлолома используется оборудование следующих принципов действия:

- Молотковым (применение ограничивается только хрупким ломом – чугуном, литьевым алюминием, высококремнистыми литейными бронзами и т.п.);

Молотковая дробилка

- Роторным, при котором измельчение производится ротационных действием вращающихся рабочих органов;

- Шнековым, где дробление выполняется при истирании одних частиц металлолома о другие (применяется только для мягких металлов);

- Ножевым, в процессе которого выполняется разрезание смежных фрагментов сырья подвижными ножами;

Ножевая дробилка

- Валковым, где разрушение металлолома происходит вследствие динамического нажатия на поверхность материала.

Валковая дробилка

Применение любого типа дробилок для получения исходного к последующей плавке сырья ограничено чистотой загружаемых отходов, поскольку их разнородность (разная плотность, хрупкость/пластичность, и пр.

) не только исключает последующую качественную выплавку, но и приводит к ускоренному износу дробильного инструмента. Поэтому после дробления отходы следует подвергать механической сепарации – по плотности или вязкости.

В настоящее время наиболее эффективным способом отделения материалов после дробления является способ их последующей криогенной обработки.

Все способы дробления отличаются низкой стойкостью инструмента, который претерпевает повышенные нагрузки трения. Ввиду этого при измельчении стальных отходов применяют преимущественно установки на базе башенных/ эстакадных копров, либо применяют дробление взрывом.

Способ пригоден для дробления как чугунного, так и стального лома, особенно крупногабаритных его фрагментов, которые невозможно разместить в рабочем пространстве скрапных ножниц. Копровые дробильные машины могут быть стационарными и передвижными, а их основные технические характеристики составляют:

- Масса бабы копра, т – 1…15.

- Производительность процесса дробления, т/ч – 2…8.

- Высота опускания бабы, м – 7…33.

- Скорость подъёма бабы копра, м/мин – 21…37.

- Скорость перемещения установки, м/мин – 14…43.

Дробильный агрегат на базе копра эстакадного типа состоит из следующих узлов:

- Копровой бабы, которая монтируется на управляющем электромагните;

- Мостового крана, к крановой тележке которого прикрепляются стропы с дробильным приспособлением;

- Второго мостового крана, при помощи производится загрузка сырья, подлежащего дроблению;

- Шабота, который гасит динамические нагрузки от ударов бабы;

- Защитных стенок, в которых предусматриваются одно или несколько загрузочных окон (для копров малой производительности в качестве материала защитных стенок используется толстолистовая сталь, в остальных случаях – железобетон марки от В 30).

Дробление выполняется в следующей последовательности. Исходное сырье доставляется на площадку для боя, после чего загрузочные окна закрываются, и бойным мостовым краном производится опускание копровой бабы. Он же осуществляет выдачу раздробленного лома из рабочей зоны копра.

Для производительности копрового измельчения имеет значение рабочая поверхность бабы – она должна быть плоской, а сама деталь, с целью снижения потерь на трение при опускании, выполняется каплевидной формы.

Изготавливают бабы из высоковязкой конструкционной стали, которая содержит повышенный процент марганца.

Копровый метод дробления непригоден для особо негабаритных фрагментов металлолома, а также лома, весом более 1.5…2 т. Кроме того, недостатком копрового способа считается его относительно невысокая производительность (не более 6…7 тыс. кг в час). В таких случаях обустраиваются участки для взрывного измельчения металлолома.

Хотя этот способ требует усиленных мер безопасности, зато позволяет производить дробление практически любых по форме и массе фрагментов исходного сырья.

В основном, такой метод применяется сразу при демонтаже металлоконструкций, преимущественно в западных странах. Например, в США очень распространен демонтаж металлических конструкций с помощью взрыва, где в конструкцию сразу закладывается взрывчатка в места, заранее просчитанные.

В ином случае – такое дробление практически нигде не применяется, но такой способ, тем не менее, существует, поэтому мы должны о нем сказать. Для взрывного дробления готовят бронированную яму, которая снабжается массивной и прочной крышкой. Расчёты размеров оборудования производят особенно тщательно, учитывая следующие факторы:

- Мощность взрывчатого вещества;

- Требуемую производительность;

После загрузки лома крышку тщательно закрывают, затем через отверстия в ней вводят вовнутрь подвесной заряд, и при помощи электродетонатора подрывают его. Энергия взрыва, равномерно распределяясь во все стороны, производит измельчение металлолома. В качестве взрывчатых веществ используют ТНТ, гексоген, а также их смеси.

Взрывчатый способ позволяет лишь измельчить особо крупные фрагменты лома, а последующее его дробление выполняется уже копровым методом.

Шредер для металлолома

Промышленные шредеры для металлолома представляют собой устройства, обеспечивающие качественное измельчение фрагментов из черных и цветных металлов. На выходе получается т. н.

«шредерный» лом, пользующийся наибольшей популярностью у владельцев сталеплавильных заводов. Измельчающие станки способствуют осуществлению подготовки металлолома в автоматическом режиме.

В дальнейшем подготовленное сырье сортируют, выделяя из него включения из черных и цветных металлов, полимеров, стекла, древесины и пр.

В качестве исходного материала для промышленных дробилок нередко используются вышедшие из употребления бытовые приборы — холодильники, микроволновки, стиральные машины.

Плотность шредерного лома в разы выше, если сравнивать с обычным металлоломом. Это повышает производительность выплавки в электродуговых печах.

В каталогах нашего интернет-магазина есть несколько вариантов шредеров для дробления металла.

Специфика оборудования

Пункты приема вторсырья сталкивается с проблемами поиска дополнительного места для хранения и пакетирования поступающих к ним отходов. Для увеличения экономической выгоды деятельности такие точки стараются сделать свои производственные мощности максимально компактными. Чтобы уменьшить объем металлолома, его измельчают с помощью специальных шредеров.

Отличительные особенности таких станков:

- Использование в качестве материала изготовления основных деталей и узлов высокопрочных материалов, демонстрирующих хорошую стойкость к износу при постоянном соприкосновении с металлическими отходами.

- Стойкость к атмосферным воздействиям. Оборудование для переработки металлического лома нередко монтируется под открытым небом.

- Достаточная вместительность рабочего бункера. В него должны помещаться крупногабаритные отходы.

- Высокая прочность рабочих элементов. Все детали шредера, контактирующие с перерабатываемым сырьем, выполняются из специальной стали Hardox. Для нее характерна значительная ударная вязкость.

Современные модели шредеров способны не только эффективно измельчать металлолом, но также удалять с его поверхности лак, краску, масло и т. п. Это заметно снижает процентное содержание примесей в подготовленном сырье.

Что дает использование шредера для металлолома

Наличие на предприятии по переработке металлических отходов промышленного шредера дает следующие положительные эффекты:

- Уменьшается цена на транспортировку металлического лома благодаря значительному сжиманию его объемов.

- Появляется возможность сократить площадь склада или территории, где концентрируется металлолом.

- Оптимизируется процедура продажи металлических отходов: они поступают заказчику в удобной измельченной форме.

- Из массы металлических отходов удаляются все неметаллические включения.

Где купить

Наша компания предлагает купить недорого сертифицированные шредеры для металлолома от проверенных производителей. Среди реализуемого нами оборудования есть одно-, двух- и четырехроторные станки высокой надежности и производительности. Они в состоянии оперативно измельчать металлические и другие твердые отходы в больших объемах.

Чтобы заказать нужное оборудование, вам достаточно посетить наш офис в Москве или подать заявку через сайт. Мы также предлагаем услуги по профессиональному монтажу и настройке приобретенных у нас станков. При необходимости, мы обучим ваших сотрудников работе на шредерах.

Дробилки и шредеры для металлолома, стружки и другого вторичного сырья

| Дробилка SR-600 предназначена для измельчения витой металлической стружки («вьюн») до заданного размера частиц 3-5 см. Данная модель разработана с учетом всех особенностей измельчения стружки разных металлов. Имеет очень прочную конструкцию и эффективный ножевой механизм. Основные преимущества SR-600 Дробилка оснащена специальной защитной сеткой от просыпания крупных частиц, включая резцы, болты и пр. V — образная конфигурация камеры измельчения с режущей ножевой кромкой с двух сторон исключает просыпание материалов,… |

| Основные характеристики дробилки Q43P-600 Дробилка Q43P-6000 предназначена для измельчения металлической стружки. Размер приемного бункера (мм) 800х500х500 Размер рабочей зоны (мм) 500х400 Ширина лезвия ножей (мм) 25 Скорость вращения (об/мин) 21 Производительность (тонн/ч.) 1.0-1.2 Мощность (кВт) 7,5/11 Вес (тонн) 1,5 Тип привода механический |

| Шредер-разрыватель Q43P-1800 применяется для измельчения лома черных и цветных металлов, металлической стружки, автопокрышек, пластиковых и деревянных отходов. Данная модель имеет очень прочную и компактную конструкцию, надежные механические узлы и невысокое энергопотребление. По своим техническим характеристикам шредер Q43P-1800 китайского производства незначительно уступает своим европейским аналогам, при этом имеет цену в несколько раз ниже. Оптимально решение для Вашего бизнеса!… |

| Шредеры Kyoto серии Р/L имеют прочную и эффективную конструкцию,современный дизайн, низкий уровень шума и оптимальное энергопотребление. Полностью автоматический цикл работы, оснащены пультом дистанционного управления. Рабочая зона корпуса шредера изготовлена из высокопрочной стали HARDOX 500.Шредеры серии “L” (измельчение пластика, электрических кабелей)Серия “L” 800 L1200 L1600 L2000 L2400 LРазмер камерымм800 x 12001200 x 14001600 x15002000 x 15002400 x 1500Рабочая зонамм800 x 5001200 x 10001600 x 10002000 x 10002400 x 1000Длина роторамм8001200160020002400Диаметр… |

| Kyoto TR 500 (Италия) Шредер Kyoto TR 500 предназначен для измельчения лома черных и цветных металлов. Мощное и надежное оборудование, обеспечивает высокую производительность и отличное качество материала на выходе. Размеры (мм) Общая длинна 6000 Габаритная ширина 2500 Высота 3000 Длина корпуса 2100 Внутренняя ширина 1800 Вес 55000 кг (55 тонн) Материал Общий материал S 355 J2 G3 WELDOX 700 Противоизносный корпус HARDOX 500 Материал ножей 45NiCrMoVl66 Вид переработки — измельчение Производительность 15-25 тонн/час Двигатель Дизельный kW… |

| Kyoto CT-2000 (Италия) Шредерная установка Kyoto CT-2000 — это НОВИНКА среди измельчителей с уникальной технологией переработки металлолома. Конструкция CT-2000 представляет собой гибридную установку, которая состоит из контейнерных пресс-ножниц и молотковой дробилки (шредера). Такая конструкция позволяет перерабатывать смешанный лом, включая промышленный, и получать на выходе шрот с размером частиц 8-14 см. Размеры (мм) Общая длинна 8450 Габаритная ширина 4300 Высота 4930 Длина корпуса… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 0812K 800 x 650 — 1 — 1,5 230 23 Мобильный шредер Thor 0812K разработан для работы с цветным ломом (алюминий), является оптимальным решением для переработки небольших заготовительных производств. Характеристики шредера Thor 0812K: |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1016K 1000 x 1000 3 — 5 2 — 4 340 45 Мобильный шредер Thor 1016K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1016K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1216K 1200 x 1000 6 — 12 4 — 6 540 62 Мобильный шредер Thor 1216K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1216K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

| Модель Бункер загрузки мм х мм Производительность, тон/час Мощность двигателя, hp Общий вес, т. Чер. мет. Алюминий Thor 1516K 1500 x 1000 8 — 14 5 — 8 630 80 Мобильный шредер Thor 1516K предназначен для переработки (измельчения) лома цветных и черных металлов. Thor 1516K — это многофункциональная молотковая дробилка на гусеничном ходу и оснащенная дизельным приводом, что позволяет… |

Купить промышленные шредеры по выгодным ценам от компании CRS

Шредер промышленный является измельчителем для различного сырья, вторичной продукции, отходов промышленного производства, и так далее. Используются на производствах и относятся к категории промышленного оборудования.

С помощью промышленных шредеров перерабатывают следующие материалы:

- бумага;

- картон;

- древесина и изделия из дерева;

- пластиковые отходы: ПП бутылки, ПВХ ящики, ПЭТ пленка;

- легкие металлические пластины и полосы;

- твердые бытовые отходы (шредер для мусора промышленный).

Принцип работы шредера

Промышленный шредер для уничтожения различных отходов работает при помощи г

Развернуть

идравлической системы. Она продвигает перерабатываемый материал на вращающийся ротор с лезвиями и прижимает его к валу с зубцами. На этом этапе происходит измельчение.

Гидравлический прессовщик имеет в своей конструкции сито (экран), установленный под режущим блоком, и имеющий определенный размер ячеек.

От размера ячеек сита зависит размер фракций получаемых фрагментов переработанных отходов.

Материал подается в приемный бункер вручную или механическим способом. Сила давления гидравлической аппаратуры зависит от сопротивляемости материалов. Вращение основного вала производственного шредера регулируется в автоматическом режиме. Если возникают перегрузки, подача материала прекращается.

Долговечность оборудования обеспечиваются функциональной системой охлаждения, высококачественными материалами изготовления, и взаимозаменяемостью основных элементов.

Особенности промышленного шредера

- Промышленный шредер отличается от, например, офисного аппарата способностью перерабатывать большое количество разного материала, высокими техническими характеристиками (мощностями, производительностью, большим количеством ножей), габаритными размерами.

- Производственные установки предназначаются как для одного вида отходов, так и для практически всех материалов (это промышленные универсальные шредеры)

- От параметров зависит цена оборудования, которое имеет длительные сроки эксплуатации и достаточно просто в управлении и обслуживании.

Разновидности производственного шредера

Выделяют несколько видов промышленных шредеров измельчителей. Они классифицируются по следующим признакам:

- тип ножей;

- вид резки;

- способ измельчения;

- технические параметры и характеристики.

Преимущества оборудования:

- универсальность применения;

- способность перерабатывать большие объемы материала;

- широкий ассортимент и разнообразие моделей.

Недостатком, а скорее особенностью агрегатов можно назвать их большой размер

Интернет магазин «Сиарес» предлагает шредеры измельчители промышленные любых моделей для переработки бумаг, картонных коробок, пластиковых изделий, легкого металла, а также крупногабаритных деревянных, пластиковых отходов, и мусора из других материалов. В каталоге интернет магазина можно подобрать и купить товар подходящего размера с необходимыми параметрами по самой выгодной цене.

Здесь есть универсальные установки и специализированные производственные шредеры для переработки отходов определенного типа (например, крупногабаритного пластика). Компания гарантирует качество товара и фирменное сервисное обслуживание. Предлагается доставка, установка, и настройка оборудования.

Шредеры двухвальные DB

Промышленные шредеры серии DB имеют два вращающихся вала, что позволяет им перерабатывать очень твердые и крупные материалы.

Благодаря высокой прочности ножей (58HRC) и системе шестигранных валов, они способны раздробить твердые и вязкие материалы, например стеклопластик.

Все шредеры поставляются с автоматической системой контроля нагрузки и регулирования оборотов вала с обратным вращением (реверсом). При превышении нагрузки на редукторы, система автоматически включает реверс и равномерно распределяет сырье по камере дробления.

- Дробления ТБО (мусор, стекло, дерево, пластик);

- Дробления любого пластика и углеволокна;

- Дробления дерева, дсп, мдф, ламината, фанеры;

- Дробления металлической стружки и изделий из мягких металлов;

- Дробления картона, целлюлозы и бумаги;

- Дробления тары и упаковки, туб от полиэтилена;

- Дробления резины, покрышек и мебели.

На сегодняшний момент шредеры DB протестированы на 35 видах сырья. У менеджеров вы можете уточнить производительность и фракцию по вашему сырью.

Принцип работы

Двухвальные шредеры работают по принципу разрыва и резания сырья. Сырье поступает в камеру дробления. В камере установлены два шестигранных фрезерованных вала. На валах установлены ножи специальной формы и твердости.

Сами ножи имеют ТВЧ или объемную закалку что позволяет им иметь заявленную твердость 58HRC (Hardox 600). С помощью мощных цилиндрических мотор-редукторов ножи проводятся в действие и разрывают (режут) сырье в камере дробления.

Скорость валов регулируется электронных блоком и позволяет настраивать производительность, а также крутящий момент под заказчика. Завод располагает 6 видами ножей, что позволяет разрывать или резать практически любой материал.

С помощью противорежущих пластин, установленных по бокам камеры, материал не наворачивается на валы и полностью измельчается.

Универсальность шредеров DB

Будущий покупатель теперь может сам собрать конфигурацию под свои нужны. И завод изготовит в кратчайшие сроки. Он может изменить мощность мотор-редуктора, форму и толщину ножей, систему управления, объем бункера. Также машина под заказ, доступна в нержавеющем исполнении.

Основные преимущества:

- Ножи из особых видов сталей. Высокая износоустойчивость кромок;

- Удобная чистка и обслуживание машины. Все узлы разборные;

- Прямой привод силовой установки. Муфта отсутствует;

- Высокая производительность и крутящий момент;

- Высокая надежность и простота обслуживания;

- Компактность и мобильность шредера;

- Низкая цена от производителя. Полный цикл изготовления на заводе.

Гарантийный срок службы составляет 24 месяца. Срок службы составляет 15 лет.

Оборудование для дробления и измельчения

Для того чтобы довести минеральное сырье до необходимых показателей размера и гранулометрического состава, используются разнообразные техники дробления и измельчения.

Применение того или иного способа напрямую зависит от требуемых показателей измельчения, а также от механических и физических характеристик исходного материала. А именно – величины кусков, плотности материала, его загрязненности.

Наша компания предлагает широкий выбор оборудования для разных фракций сырья и состава. С их помощью без труда можно разбить даже самые прочные образцы.

Способы измельчения строительного материала

Существуют разнообразные способы дробления сырья. Подбор подходящего варианта основывается на исходном материале:

- Для твердых и прочных материалов подходит раздавливание и удары.

- Для пластичных материалов раздавливание и истирание сочетают вместе.

- Для хрупких материалов используют раскол.

Отталкиваясь от этой информации, важным пунктом является выбор соответствующей дробильной машины. Современный строительный рынок располагает множеством дробилок с различными конструкциями и характеристиками.

Следует отметить, что полностью измельчить сырье в одной машине – далеко не самая лучшая идея. Целесообразней проводить измельчение материала по стадиям, в разных дробильных аппаратах.

Покупка оборудования для дробления и измельчения

Дробильная машина должна отвечать ряду требований: соответствие размерам и прочности исходного сырья, запас производительности и простоту эксплуатации. Приобрести дробильные машины для разного рода материалов можно на нашем сайте. Мы предлагаем широкий ассортимент оборудования для дробления и измельчения строительных материалов:

- Дисковые истиратели. Используются для измельчения прочного сырья в мелкодисперсное состояние.

- Конусные дробилки. Используются для дробления сыпучих материалов разной плотности.

- Дробильно-сократительные агрегаты. Используются для измельчения и сокращения проб сырья для последующего его анализа.

- Вибрационные истиратели. Используются для одновременного измельчения нескольких проб сырья до состояния мелкого дисперса.

Заказать оборудование можно прямо на сайте. Его оперативно доставят в любой регион страны. «Промкомплект» гарантирует высокое качество оборудования. В сочетании с лояльной ценовой политикой – это просто находка для заказчиков. Помимо этого, для постоянных покупателей действует гибкая система скидок и выгодные акционные предложения.