- Описание процесса резки металлов термическими способами

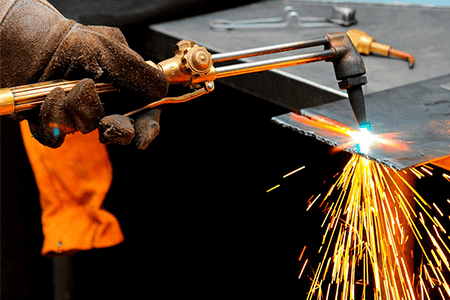

- Газокислородная резка металлов

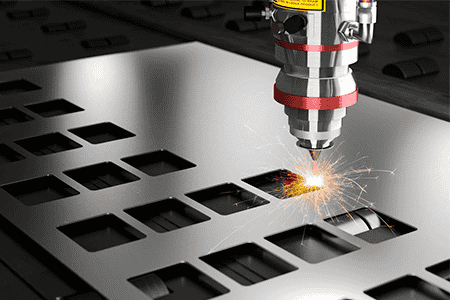

- Процесс лазерной резки металлов

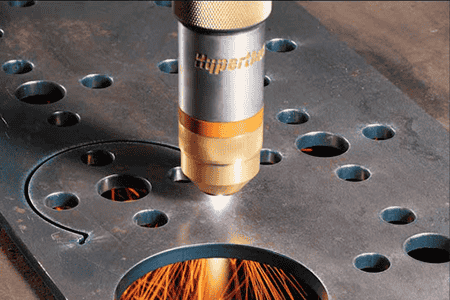

- Плазменная резка металлов

- Процесс резки металлов механизированными способами

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла на гильотине

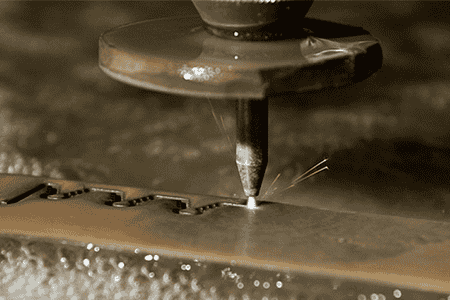

- Процесс резки металлов гидроабразивным способом

- Факторы, влияющие на конечную стоимость резки металлов

- Резка металла: все виды, их суть, технологии и особенности

- Газовая резка металла

- Плазменная резка металла

- Лазерная резка металла

- Гидроабразивная резка металла

- Механическая резка металла

- Резка металла – физические основы процесса

- Механическая резка металла – оборудование и правила безопасности

- Гидроабразивная резка металла

- Разрезание плазменным методом

- Ручная резка металла

- Влияние легирующих элементов на разрезаемость стали при кислородной резке

- Термическая резка металла

- Газокислородная резка

- Лазерная резка

- Плазменная

- Стоимость раскроя

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла на гильотине

- Резка на дисковом станке

- Необходимое оборудование для газосварки

- Водяной, или жидкостный затвор

- Баллоны с газом

- Редуктор

- Газовый шланг

- Газовая горелка

- Специальный стол

- Как определить выгодность автоматизации?

15.09.2021 VT-METALL

Вопросы, рассмотренные в материале:

- Описание процесса резки металлов термическими способами

- Процесс резки металлов механизированными способами

- Процесс резки металлов гидроабразивным способом

- Факторы, влияющие на конечную стоимость резки металлов

Процесс резки металлов представляет собой разделение материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки.

Для резки используется разное оборудование в зависимости от типа металла, толщины и конфигурации заготовки, стоимости и скорости выполнения работ. Для этого используются ручные инструменты, компьютеризированное оборудование для термической обработки, механические станки и т. д. И стоимость конечного продукта зависит от всех этих факторов.

Описание процесса резки металлов термическими способами

Газокислородная резка металлов

Процесс газокислородной резки основан на способности металла к нагреванию, плавлению и выгоранию в чистом кислороде при температуре свыше +1 000 °С.

Прежде чем приступить к раскрою заготовки, место разреза пламенем резака нагревают до температуры воспламенения. Чаще всего для газокислородной резки используют ацетилен. На время прогрева влияют толщина заготовки, марка металла, состояние обрабатываемой поверхности.

После того как металл прогрет, в резак поступает кислород. Пламя, возникающее при этом, перемещают вдоль линии реза. Задача кислорода заключается не только в разрезании заготовки, но и в удалении образующихся на поверхности реза окислов.

Для того чтобы получить разрез с ровными качественными краями, следует на протяжении всей операции держать резак на одинаковом расстоянии от заготовки. При использовании ручного аппарата это достаточно сложно.

Если же технологический процесс резки металла осуществляется с помощью автоматического оборудования, то увеличивается не только скорость обработки детали, но и качество реза.

Достоинства технологии заключаются в возможности:

- резки толстых листовых материалов;

- работы с титановыми заготовками.

Что касается недостатков процесса, то они заключаются в следующем:

- невозможность резки алюминиевых, медных заготовок, изделий из высокоуглеродистых, хромоникелевых сталей;

- низкое качество реза, его большая ширина, окислы и наплывы на кромках;

- невозможность резки заготовок неправильной геометрической формы;

- изменении физических свойств металла в рабочей зоне.

Процесс лазерной резки металлов

В процессе лазерной резки металлов разделение заготовки происходит под воздействием высокотемпературного лазерного луча.

Лазерная обработка материалов выполняется с помощью специальных установок, луч направляется в нужную точку на поверхности заготовки, где прогревает, расплавляет и испаряет частицы металла. Плавно продвигаясь по линии реза, луч делит обрабатываемую деталь на части.

Процесс лазерной резки подходит для металлов, обладающих низкой теплопроводностью, тонколистовых материалов (от 0,02 см), изделий из меди, алюминия, нержавеющей стали, а также для раскроя труб.

К достоинствам лазерной технологии раскроя заготовок относится возможность работы практически с любыми металлами, их сплавами, а также изделиями из других материалов.

Впрочем, у этого процесса есть и определенные недостатки:

- не подходит для работы с заготовками большой толщины;

- высокое потребление электроэнергии;

- для работы с лазерным оборудованием требуются квалифицированные специалисты.

Плазменная резка металлов

- Процесс плазменной резки металлов заключается в воздействии на заготовку высокотемпературной струей плазмы.

- Резка выполняется с помощью специального оборудования – плазмореза, в котором газ насыщается ионами, а затем с большой скоростью проходит через сопло установки, нагревая, расплавляя материал заготовки, а затем выдувая расплавленные частицы из зоны разреза.

- Достоинства процесса плазменной резки заготовок заключаются в:

- безопасности;

- высокой скорости раскроя;

- незначительном нагреве обрабатываемой заготовки.

Среди недостатков процесса плазменной резки металлов:

- высокая стоимость установок;

- значительный уровень шума при работе плазменного оборудования;

- невозможность использования для раскроя заготовок большой толщины;

- для работы с оборудованием требуются квалифицированные специалисты.

Процесс резки металлов механизированными способами

Механическая резка металла

Процесс механической резки металлов заключется в прямом воздействии режущего инструмента на заготовку. Инструменты также изготавливают из металлов, но большей прочности, чем обрабатываемые детали.

Для работы с металлическими изделиями используют ножницы, пилы, резцы, гильотины. Последняя оказывает на заготовку не режущее, а ударное воздействие.

Механическую резку металлических заготовок выполняют при помощи:

- ленточнопильных станков (ЛПС);

- гильотин;

- дисковых инструментов;

- токарных станков, дополнительно оснащенных резцами;

- оборудования продольной резки.

Резка ленточной пилой

Ленточные пилы – основной элемент ленточнопильного станка (ЛПС) – используют для работы с сортовыми, листовыми металлами. Принцип работы аналогичен воздействию ножовки. С одной стороны пилы расположены зубцы, движение выполняется непрерывно за счет вращения шкивов, приводимых в действие электромотором.

В среднем, установка работает со скоростью 10 см/мин. Для изготовления режущей части инструмента используют углеродистую сталь или биметаллический сплав.

Достоинства процесса резки металлов ленточной пилой:

- точность;

- доступность;

- низкая стоимость станка;

- небольшое количество отходов из-за малой ширины разреза (0,15 см);

- возможность резать заготовки под углом.

Современные станки оснащаются ЧПУ, встраиваются в технологическую линию производства.

Ударная резка металла на гильотине

Этот процесс называют рубкой и используют для работы с листовыми материалами (черными металлами, различными сталями: нержавеющей, оцинкованной, электротехнической).

В процессе резки металла для раскроя заготовок используют ножницы, специальные ножи. Металлический лист фиксируют на рабочей поверхности гильотины прижимной балкой, после чего приступают к рубке.

Раскрой выполняется одномоментно по всей длине листа за счет удара ножа. Кромки разреза получаются ровными, без заусенцев.

Выполнять операции по раскрою металлических заготовок можно:

- электромеханическими;

- гидравлическими;

- пневматическими гильотинами.

В быту или на небольших производствах используют ручные инструменты, приводимые в движение нажатием на педаль.

К недостаткам процесса резки металлов гильотиной относятся:

- невозможность резать толстые заготовки;

- высокий уровень шума при работе.

Процесс резки металлов гидроабразивным способом

Инновационная резка металлических заготовок выполнятся струей воды, выходящей из сопла под большим давлением. При помощи гидроабразивной технологии можно выполнять раскрой стали толщиной до 30 см.

Важнейшим элементом оборудования является насос сверхвысокого давления. В экспериментальных моделях вода подается под давлением 6 000 бар. Она проходит через рубиновое, сапфировое или алмазное сопла шириной всего 0,01 см, где ускоряется до трехкратной скорости звука, образуя мощную струю, способную разрезать большинство материалов.

Основное преимущество гидроабразивной резки заключается в ее скорости. Так, лист нержавейки толщиной 10 см раскраивается струей воды со скоростью 2,2 см/мин, толщиной 0,1 мм – со скоростью 270 см/мин. Скорость резки стекла может доходить до 1 100 см/мин.

В процессе резки мягких материалов используется струя чистой воды, для работы с металлами и другими твердыми заготовками к ней добавляются абразивные элементы (гранатовый песок).

VT-metall предлагает услуги:

Порошковая покраска металла

При сравнении гидроабразивной обработки с традиционными технологиями, наилучший результат показал процесс лазерного раскроя. Проведенные испытания продемонстрировали лучший результат лазерной установки при работе с металлами толщиной до 0,6 см (по скорости, энергоемкости и эффективности), при работе с заготовками большей толщины эффективнее оказалась гидроабразивная резка.

Еще одним преимуществом этой технологии является отсутствие термического воздействия на заготовки, т. е. материал в процессе раскроя не нагревается, а, следовательно, не деформируется, в нем не возникают напряжения. Поэтому при использовании гидроабразивной резки металлических заготовок рез отличается высочайшим качеством и не нуждается в последующей дополнительной обработке.

Ряд материалов не может раскраиваться с помощью лазера (из-за отражения) и плазмы (из-за отсутствия токопроводимости). Процесс гидроабразивной резки металлов в этом плане универсален. Однако во время раскроя заготовки подвергаются воздействию воды, соответственно, эта технология не подходит для работы с материалами, подверженными коррозии.

Следующим преимуществом гидроабразивного раскроя являются минимальные потери материала по сравнению с другими технологиями. Это обусловлено тем, что резка осуществляется струей воды толщиной с волос.

Основные недостатки этого процесса:

- высокая стоимость работы (около 1 500 рублей за час использования установки);

- быстрый износ рабочих деталей;

- необходимость постоянного контроля и ремонта элементов оборудования.

Достоинства технологии:

- Обработка заготовок при температуре от +55 °С до +90 °C позволяет работать с металлами, физико-химические свойства которых ухудшаются в процессе нагревания.

- Использование безвредных абразивов.

- Возможность раскроя любых материалов, за исключением каленого стекла и алмазов.

- Работа с металлическими заготовками толщиной до 30 см.

- Отсутствие газо- и парообразований в процессе резки металлов.

- Возможность работы под углом за счет наклона головки.

- Пожарная безопасность технологии.

- Высококачественная кромка реза с минимальной шероховатостью, отсутствие оплавленных краев.

Факторы, влияющие на конечную стоимость резки металлов

На стоимость процесса резки металлических заготовок влияют такие факторы, как:

- выбранная технология;

- мощность установки;

- марка и толщина материала заготовки;

- требования к качеству получаемого реза;

- объем партии.

При работе с большой партией заготовок, итоговая стоимость процесса резки металлов может снизиться из-за уменьшения стоимости расчетной единицы (килограмма, погонного метра и т. п.).

Если речь идет о небольшой или средней партии заготовок, то вопросы стоимости следует решать заранее. При этом нужно иметь в виду, что для расчета окончательной цены не всегда используется формула «цена расчетной единицы × на количество единиц», поскольку для резки и раскроя деталей, независимо от объема партии, необходима переналадка оборудования.

Современные предприятия предлагают заказчикам множество вариантов резки и раскроя как сортовых, так и профильных или листовых металлов.

При выборе исполнителя в первую очередь следует ориентироваться на такие параметры, как:

- качество работы;

- срок выполнения заказа;

- стоимость процесса резки металлов;

- предлагаемые дополнительные услуги (погрузка, транспортировка и т. п.).

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металла: все виды, их суть, технологии и особенности

Резка металла — технологический процесс раскроя листов профильного проката или заготовок заданных размеров, форм и конфигураций. В зависимости от технических и химических характеристик исходного материала и получения деталей определённой формы применяют различные виды резки металла.

Резку металла можно производить двумя способами — механическим: ножницами, фрезерованием, распиливанием, сверлением, ударной рубкой и термическим приёмом.

Основные виды резки металла проводятся согласно требованиям ГОСТа 14792-80, применяемых при обработке деталей и заготовок.

Термическое воздействие на металлическое изделие для формирования отдельных деталей может быть разделительным, поверхностным или нанесение отверстий.

Термические способы резки металла позволяют изготавливать детали по заданным размерам, корректировать отдельные части изделия.

Преимуществом данной техники металлообработки является возможность осуществлять резку по заданным параметрам даже при большой толщине металла.

Газовая резка металла

Газовая технология — бесконтактная высокотемпературная резка с помощью смеси газа и кислорода. Струя пламени разогревает плоскость в месте разреза и одновременно удаляет окислы, которые образуются на поверхности разрезаемого листового проката. Суть данной тактики в том что, струя пламени равномерно перемещается по линии разреза и режет металл по всей ширине. Условием высокого качества разреза является постоянное соблюдение расстояния между раскройным материалом и нижней точки резака при сохранении равномерной скорости.

Специфика применения газового резака:

- возможность производить раскрой из титановых листов;

- можно перерезать многослойный материал;

- производить операции по шаблону.

Газовая обработка не рассчитана для работ с алюминием и высоколегированной сталью.

Плазменная резка металла

Плазменная резка металла — это технология, при которой в качестве режущего инструмента используется струя плазмы.

Термическая резка — плавления плазмой с потоком ионизированного газа, под воздействием электрической дуги создаваемого плазмотроном прямого давления. Температура плазменного потока может достигать 300000 .

При плазменной технологии резки металла могут использоваться неактивные газы: аргон, азот, водород и активные: кислород и воздух.

Особенности плазменной резки:

- возможности производить раскрой сплава толщиной до 1500 мм;

- резка осуществляется с максимальной точностью по контурам без дополнительной обработки краёв;

- плазменная дуга способна резать любые сплавы: цветные, тяжёлые, тугоплавкие;

- максимальная точность раскроя позволяет получать детали сложной конфигурации;

- отсутствуют ограничения по геометрической форме;

- высокая скорость раскроя и качество поверхности разреза;

- производить высокоточный скос кромок под определённым углом.

Высокопродуктивный метод плазменной резки широко применяется при прямолинейном и фигурном раскрое листового и профильного проката.

Лазерная резка металла

Лазер высокой мощности применяется на производственных линиях. Технологическая установка работает в непрерывном или импульсно-периодическом режимах. Сфокусированный лазерный луч позволяет производить резку высокой точности любых сплавов. Потенциал лазера обеспечивает высокую производительность процесса в сочетании с высоким уровнем качества поверхностей реза.

Лазерная резка металла позволяет изготавливать объёмные и плоские детали сложного контура.

Сквозной прожиг лазерного луча имеет ряд преимуществ над другими методами резки:

- отсутствует механический контакт;

- возможность высокоскоростного раскроя тонких листов стальных сплавов;

- обработка высокотвёрдых и тугоплавких материалов;

- техника может применяться для обработки тонких и легко формирующихся материалов;

Для разных видов металлических сплавов используют разные типы лазера: твёрдотельные, газовые, волоконные.

Стоимость лазерной резки вы можете уточнить в соответствующем разделе сайта, либо у наших специалистов.

Гидроабразивная резка металла

В основе гидроабразивной резки стоит принцип направленного действия тонкой сверхскоростной струи воды разрушительной силы.

Гидрорезка осуществляется тонкой струёй воды через отверстие размером меньше 1 мм под давлением от 1000 до 6000 атмосфер. Скорость направленной струи воды на обрабатываемую поверхность превышает скорость звука в 3-4 раза. При таких условиях, вода становится режущим инструментом.

- Вода под очень высоким давлением подаётся в смесительную камеру, где она смешивается с абразивными частицами высокотвёрдых материалов, затем через сопло узкой режущей головки вырывается и разрезает металл.

- Разрушительная сила воды зависит от абразива, это могут быть: мелкие зёрна огнеупорного сверхтвёрдого материала на основе оксида алюминия – электрокорунда, карбида кремния, частицы гранатового природного минерала.

- Применение технологии резки металла водой используется при раскрое стальных листов, различных деталей и отливок, сплавов алюминия и тугоплавкого титана.

- Водная струя исключает появление дефектов и деформации.

Механическая резка металла

Механическая резка осуществляется при помощи режущих инструментов более высокой твёрдости и оборудования: стационарной циркулярной пилы, болгарки, ударной гильотиной или рубкой.

Лентопильные станки и гильотинные ножницы с установленными на них специальными резцами производят резку листового проката, профильных труб, литых заготовок.

Основным недостатком при механическом способе раскроя:

- возможность производить разрез только по прямой линии;

- исключается обработка материала по криволинейной траектории;

- не большая глубина пропила, поэтому имеются ограничения по размерам заготовок.

При обработке возможны различные виды дефектов на поверхности материала:

- перекосили искривлённый профиль реза;

- неровная поверхность шва в месте разреза;

- оплавление верхней части поверхности;

- деформация поверхности изделия.

Под термическим воздействием может произойти деформация материала — удлинение, сжатие или изгиб изделия. Дефекты получаются при несоблюдении правил резки: неравномерном нагреве, высокой скорости движения пламени, быстрым охлаждением места нагрева.

Применение основных видов резки металла: механической и термической позволяет производить обработку металла и сплавов от заготовительной стадии до конечного продукта сложной конфигурации с высечками, отверстиями, надрезкой и другими сложными элементами.

Мы всегда придерживаемся важнейших принципов, заключающихся в честности и открытости. Поэтому не стоит переживать за качество наших работ. Среди услуг компании ЦСР: фрезерная обработка металла, лазерная резка нержавейки, цементация и многое другое.

Резка металла – физические основы процесса

Думаю, вы уже в курсе, что резка металла – один из основополагающих процессов в металлообработке. В обработке листов и рулонов нам также никуда не уйти от этого понятия. Любой технологический процесс по изготовлению детали из тонкого листа начинается с разделительных операций – то есть, с резки.

Рабочие органы режущего оборудования (ножи), внедряясь в металл, пластически деформируют его до полного отделения одной части от другой – вот так можно кратко описать весь процесс. Все! И я бы с радостью закончил эту статью на этом, будь все настолько просто.

- На самом деле, как водится, существует ряд нюансов и подробностей при ближайшем рассмотрении.

- Давайте же приглядимся получше. Вот, что мы примерно увидим

Итак, ножи при резке металла всегда устанавливают с некоторым зазором z. Как следствие, возникает изгибающий момент М, который зависит от силы, приложенной к ножу, и от величины зазора между лезвиями.

Изгибающий момент вызывает поворот отрезаемой заготовки, что влечет к возникновению распирающих реакций N на боковых поверхностях ножей. Так вот, прежде всего очень важно уменьшить эти реакции. Чем меньше этот процесс контролируется, тем хуже будет качество реза.

В зависимости от типа режущего оборудования, производитель предусматривает наличие прижимного устройства или способа противодействия этому явлению (Q) – иначе никак.

Но продолжу свой экскурс, все самое интересное впереди.

Процесс резки можно разделить на отдельные стадии. В начале первой стадии пластическая деформация сосредоточена у рабочих кромок ножей и напряжения в металле не превышают предел упругости. Эту стадию еще называют «упругой». Зоны деформации снизу и сверху идут навстречу друг другу, вот так

- Вторая стадия начинается при необратимом смещении одной части листа относительно другой.

В этот момент образуется гладкая блестящая поверхность, сглаженная силами трения, направленными вдоль боковой поверхности ножей. При этом напряжения в металле уже больше предела текучести, но меньше сопротивления металла срезу.

По мере смыкания ножей степень деформации увеличивается и когда ресурс пластичности исчерпывается, начинается третья стадия – появление трещин скалывания и разрушение металла. Напряжения в металле соответствуют сопротивлению срезу.

В итоге одна часть металла отделяется от другой.

Разрушение металла или скалывание всегда опережает внедрение кромок ножа в лист. Начинается скалывание в тот момент, когда нож достигает определенной глубины h.

Эта глубина (h) у металлов разная и зависит от толщины и физико-механических свойств. Значение h составляет примерно 0,2-0,8 толщины металла (S).

Соответственно, чем мягче металл, тем h больше.

Все стадии резки металла можно проследить по получившейся боковой поверхности среза.

Зона 1 представляет собой скругленную часть листа. Зона 2 – это блестящая поверхность, сглаженная силами трения.

Зона 3 представляет собой поверхность скола, образующуюся в результате возникновения и развития трещин скалывания. Трещины скалывания направлены под определенным углом θ к плоскости листа.

Этот угол называют естественным углом скола. Значение этого угла также зависит от физико-механических свойств металла.

Напоследок, хочу отметить, что знающий человек по боковой поверхности среза может определить многое. Так, например, чем больше зона 2, тем мягче металл; чем больше радиус в зоне 1, тем тупее ножи. Также по виду среза мы можем судить о настройках оборудования, но это материал для отдельной будущей статьи. Так что до новых встреч.

При подготовке информации я использовал: 1. Аверкиев Ю.А. “Технология холодной штамповки” 1989г; 2. Малов А.Н. “Технология холодной штамповки” 1969г.

Механическая резка металла – оборудование и правила безопасности

09.09.2019 VT-METALL

Вопросы, рассмотренные в материале:

- Какие существуют типы резки металла

- Как осуществляется холодная резка металла

- Каковы преимущества термической резки металла

- Как правильно выбрать нужный тип резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Вечный спор — чугун или алюминий? Какой двигатель лучше?

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя — лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Разрезание плазменным методом

Разрезание металлоизделия плазмой подразумевает воздействие на его определенный участок газовой смеси под высоким давлением. Плазменный поток представляет собой сильно нагретый и подвергшийся ионизации газ. Температура потока составляет 15000

- С.

- Резка плазменной дугой и плазменной струей

В месте воздействия плазмы на деталь происходит ее выгорание и плавление. Части расплавленного металла выдуваются газовой смесью. Метод можно использовать для резки любых типов изделий.

Нарезание металлоизделий плазмой превосходит по производительности все другие способы. Она в 10 раз быстрее любых механических методов резки металлоизделий. Плазменное разрезание в 4 раза быстрее лазерного метода.

Плюс метода в том, что им осуществляют разрезание металлических изделий различной толщины (до 150 мм).

Имеются минусы у данного способа:

- требуется металлообработка краев деталей;

- края после обработки имеют небольшой наклон на 4 0;

- не рекомендуется применять для разрезания титана и других металлоизделий большой толщины.

О технологии лужения при проведении пайки кузовных деталей

Ручная резка металла

- Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

- Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

- Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека.

Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Влияние легирующих элементов на разрезаемость стали при кислородной резке

Обычно наличие легирующих элементов затрудняет процесс кислородной резки. Эти компоненты влияют на работу по-разному:

- кремний (Si), если его содержание ниже 4 %, затрудняет процесс;

- марганец (Mn), если его содержание выше 4 %, затрудняет процесс;

- хром (Cr), если его содержание выше 5 %, затрудняет процесс, вызывает самозакалку кромок, уменьшает антикоррозийную стойкость материала;

- никель (Ni), если его содержание выше 7 %, затрудняет процесс, вызывает образование трещин на кромках;

- титан (Ti) хорошо влияет на разрезаемость;

- вольфрам (W), если его содержание выше 10 %, затрудняет процесс, повышает хрупкость и твердость стали.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака.

В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

https://www.youtube.com/watch?v=CwmtOU2_2t0u0026t=176s

Важный критерий для получения качественного реза — выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции.

Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком.

При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

Уникальность метода:

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Качественная сварка профильной трубы: полезные рекомендации

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

Уникальность метода:

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии — высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ — большой или малый — требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Делайте правильный выбор!

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная — основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки.

Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка — 100 мм/мин.

Материал для изготовления полотна пилы — углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Сталь 55 конструкционная углеродистая качественная

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки — узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла — первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено.

После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом.

Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Необходимое оборудование для газосварки

Газосварочное оборудование применяется с целью соединения или резки металлических элементов под действием высокой температуры. Оно предполагает использование разных видов приборов и аксессуаров, в зависимости от вида проводимых работ. Для обработки металла используются несколько компонентов.

Водяной, или жидкостный затвор

Защищает части устройств от обратного удара сварочного пламени. Это может случиться тогда, когда скорость подачи газа меньше скорости возгорания, или в случае засорения каналов мундштука горелки. Таким предохранительным устройством оснащены все генераторы.

Баллоны с газом

Специальные цилиндрические резервуары с вентилями для хранения и транспортировки химического вещества. Определить, какой в них содержится вид, можно по цвету.

Редуктор

Снижает давление газа или держит его на определенном уровне. Устройство бывает прямого и обратного действия. Это важный элемент газобаллонного оборудования, который определяет работоспособность всей системы. Есть разные виды устройств, среди которых – кислородный редуктор. Он приспособлен к агрессивной среде и имеет голубую маркировку.

Газовый шланг

Обеспечивает подачу горючих жидкостей. Он сделан по особой технологии. Это многослойное изделие, выдерживающее агрессивную среду, с внутренним диаметром не больше 16 мм. В зависимости от категории, шланги маркируют красным, желтым и синим цветом.

Газовая горелка

Является основной частью сварочного оборудования. Она образует пламя, необходимо для нагревания и плавления металла. По конструкции изделие бывает двух видов: инжекторного и безинжекторного. Газовая горелка работает на разных мощностях. Выбор зависит от количества газа, подаваемого в единицу времени.

Специальный стол

Повышает удобство работы сварщика, так как выполняет несколько функций:

- фиксирует рабочие заготовки;

- хранит вспомогательный инструмент;

- является контуром заземления.

В конструкции может быть поворотная или статичная столешница.

Как определить выгодность автоматизации?

Выгодность применения машин для термической резки металла определяется по двум факторам: объему резки и требованиям к точности. Когда в производственных процессах приходится резать небольшой объем заготовок, например детали для выпуска 10-20 мангалов в месяц, а основное время затрачивается на сборку и упаковку, то эксплуатация автоматической резки не оправдана.

Но ситуация меняется, когда производство мангалов ведется в глобальных масштабах по 300-1000 единиц в месяц и существует большая сеть по сбыту продукции. В таких случаях каждодневные однотипные процессы по крою, снятию фаски и прочие операции, выполняемые в автоматическом режиме, значительно ускорят выпуск товаров и уменьшат количество задействованных для этого людей.

Второй фактор — требования к точности реза. Если на производстве используются дорогие металлы (листы или труба из нержавеющей стали, алюминия и т. д.), то высокоточный крой с узким резом и минимумом отходов поможет сократить расходы на материалы.

Оправдано применение машин для автоматической резки металлов и в случае требования высокой точности к деталям, которые потом будут использоваться в конструкциях, не допускающих погрешности в размерах (фланцы труб и емкостей с высоким давлением, коллекторы химических установок, сложные водяные фильтры и т. д.).

Ручная резка не даст такой точности и займет больше времени, поэтому выгодно купить автоматическую установку и оптимизировать производственный процесс.