- Основные сведения

- Физические свойства

- Легирующие добавки

- Недостатки пружинной стали

- Марки стальных сплавов

- Технология закалки, отпуска пружинной стали

- Термическая закалка

- Финальный термический отпуск

- Заключение

- Пружинная сталь – марки, классификация и области применения

- Обозначение стали

- Позиции (слева направо)

- Классификация сталей пружинных

- Марки и специфика применения пружинной стали

- Марки пружинной стали — свойства и сфера применения

- Характеристики пружинных сталей

- Марки и область применения пружинной стали

- Маркировка

- Производство

- Термомеханическая обработка

- Технология изготовления пружин

- Сталь для изготовления пружин

Особой разновидностью стального сплава является рессорно-пружинная сталь. Пружинная сталь обладает рядом особенностей — очень высокий предел текучести, твердость, приемлемый уровень коррозийной устойчивости.

Такой материал может гнуться, изменять свою форму под действием внешних факторов. Во время сжатия он сохраняется все свои физические свойства (прочность, механическая устойчивость, химическая инертность).

Если такую пружину разжать, то материал вернется в свою обычную форму с сохранением всех физических свойств.

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота.

Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями).

Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%.

Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла.

Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов.

Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии.

Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

| Марка рессорно пружинной стали | Концентрация углерода | Наличие легирующих добавок, их количество | Основные сферы применения марки |

| 50ХГ | 0,5% | Хром и марганец в количестве менее 1% | Рессоры автомобильной техники, пружины для железнодорожного оборудования |

| 60Г | 0,6% | Марганец в концентрации менее 1% | Пружинные кольца, тормозные башмаки автопоездов, мотоциклов |

| 70С3А | 0,7% | Кремний (3%) и азот (менее 1%) | Упругие пружины для тяжелых нагруженных механизмов |

| 85 | 0,85% | Легирующие добавки отсутствуют либо находятся в сплаве в незначительных концентрациях | Сверхпрочные фрикционы в автоматических коробках передач |

| 70Г2 | 0,7% | Марганец в концентрации менее 2% | Острые ножи для тяжелого сельскохозяйственного оборудования |

| 60С2 | 0,6% | Кремний в концентрации 2% | Шайбы, валы с нагрузкой, разнообразные пружины |

| 65 | 0,65% | Легирующие добавки отсутствуют либо находятся в сплаве в незначительных концентрациях | Пружины автоматических механизмов |

Технология закалки, отпуска пружинной стали

Чтобы получить металл с нужными физическими свойствами, применяется отпуск и закалка пружинной стали. Каждый из этапов имеет свои технологические особенности:

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +400-500 градусах.

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

Закалка пружинной стали проводится с учетом следующих параметров:

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов.

Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала.

Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле.

Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения.

Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия.

При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев.

Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +400-500 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Заключение

Пружинная сталь обладает повышенным пределом текучести. Благодаря этому материал легко поддается сжатию, однако после разжатия он быстро восстанавливает свою естественную форму.

Как ясно из названия, из подобной стали делаются различные пружинистые соединения — рессоры, кольца, тормозные башмаки, фрикционы. Пружинную сталь получают путем закалки обычного стального сплава.

Для обработки подходят 50ХГ, 60Г, 70С3А, 85 и другие марки стали.

Пружинная сталь обладает несколькими недостатками. Главные минусы — это неудобная резка и проблематичная сварка.

Производство пружинистой стали выполняется в два этапа. На первом этапе материал помещают в электрическую или пламенную печь, где материал проходит термическую закалку. Во время этой процедуры повышается предел текучести, но одновременно с этим в металле образуется мартенсит.

Этот материал при затвердевании становится очень прочным, что негативно сказывается на свойствах металла. Поэтому после закалки необходимо обязательно выполнить термической отпуск. Подобная обработка позволит расплавить вредный мартенсит. Для отпуска можно применять те же самые печи, однако температуру в них нужно значительно снизить.

После отпуска металл рекомендуется поместить под открытый воздух, чтобы он смог самостоятельно остыть до комнатной температуры.

Используемая литература и источники:

- ГОСТ 14959-79. Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия.

- Статья в Википедии

- ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия.

Пружинная сталь – марки, классификация и области применения

Главное отличие данной разновидности металлопродукции от аналогов – увеличенный (причем значительно) предел текучести. Эта особенность пружинной стали дает возможность всем образцам, которые из нее изготовлены, восстанавливать свою форму после устранения причин, вызвавших деформацию. Разберемся с марками пружинной стали и спецификой и ее использования.

Главное отличие данной разновидности металлопродукции от аналогов – увеличенный (причем значительно) предел текучести. Эта особенность пружинной стали дает возможность всем образцам, которые из нее изготовлены, восстанавливать свою форму после устранения причин, вызвавших деформацию. Разберемся с марками пружинной стали и спецификой и ее использования.

ТУ на продукцию из пружинной стали, сортамент и ряд других параметров определены соответствующими ГОСТ. Для проката – № 14959 от 1979, для пружин – № 13764 от 1986 годов.

Обозначение стали

Оно довольно сложное, с некоторыми оговорками касательно отдельных ее марок. Например, по суммарной массе остаточных долей компонентов. Но в общем виде маркировка следующая:

Позиции (слева направо)

- Первая – масса углерода, выраженная сотыми долями процента (2 цифры).

- Вторая – легирующий элемент (одна или несколько букв).

- Третья – его доля, округленная до целого значения (цифры). Их отсутствие свидетельствует о том, то данный показатель не превышает 1,5%.

Классификация сталей пружинных

Марки и специфика применения пружинной стали

50ХГ (ХГА) – рессоры, пружины всех видов транспорта, в том числе, ж/д.

- 50ХГ ФА – для изделий особого назначения.

- 50ХСА – в основном для часовых пружин.

- 50ХФА – измерительные ленты; детали, подвергающиеся повышенному нагреву (до +300 ºС); конструктивные элементы, отвечающие высоким требованиям по усталостной прочности.

51ХФА – то же, что и для аналога 50-й серии. Кроме того, изготовление пружинной проволоки сечением до 5,5 мм; лент и катанки.

- 55С2 (С2А, С2ГФ) – рессоры, пружины и тому подобное.

- 55ХГР – полосовая сталь для рессор от 3 до 24 мм толщиной.

- 60Г – любые детали пружинного типа, которые должны соответствовать высоким требованиям по износостойкости и упругости.

- 60С2 (С2А, С2Г, С2Н2А, С2ХА) – диски фрикционные, рессоры и пружины категории «высоконагруженные».

- 60С2ФХА – аналогичные детали, материалом для изготовления которых является сталь крупная, калиброванная.

- 65 – для деталей, испытывающих значительные вибрации и подвергающихся трению в процессе эксплуатации механизмов.

- 65Г – для конструктивных элементов, не подвергающихся ударным нагрузкам, высокой износостойкости.

- 65ГА – проволока, прошедшая термообработку (1,2 – 5,5 мм).

- 65С2ВА – высоконагруженные детали (рессоры, пружины и так далее).

- 68 (ГА) – аналогично 65ГА.

- 70 (Г) – аналогично 60Г.

- 70Г2 – то же; кроме того, часто используется при изготовлении ножей землеройных механизмов.

- 70С2ХА (С3А) – см. 65С2ВА.

- 70ФГФА – см. 65ГА.

75, 80, 85 – пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.

75, 80, 85 – пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.- SL, SH, SM, ДН, ДМ – для пружинных изделий, которые эксплуатируются в условиях как статических, так и динамических нагрузок.

КТ-2. Такая пружинная сталь используется в производстве проволоки холоднокатаной, из которой делают пружины без закалки, с холодной же навивкой.

Автор обращает внимание, что приведенная информация – общего характера, так как использование подобных сталей не ограничивается лишь изготовлением рессор, фрикционных элементов и пружин.

Спектр применения более широкий. Например, струны для фортепиано. Кроме того, эта сталь может быть не только в виде проволоки, но и в листовом исполнении.

Для более детального ознакомления с данной продукцией следует обратиться к указанным ГОСТ.

Марки пружинной стали — свойства и сфера применения

К конструкционным углеродистым или высокоуглеродистым относят сталь рессорно — пружинную.

Для придания ей узконаправленных свойств легируется в небольших количествах 2-3 элементами, в общей сумме до 2,5 %. Но применение этих марок сталей не ограничивается только изготовлением пружин.

Называют эту группу так, из-за того, что название это наиболее сильно отражает их главную особенность — упругость.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

- хром;

- марганец;

- кремний;

- вольфрам.

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности.

При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию.

Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство.

Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию.

Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации.

Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

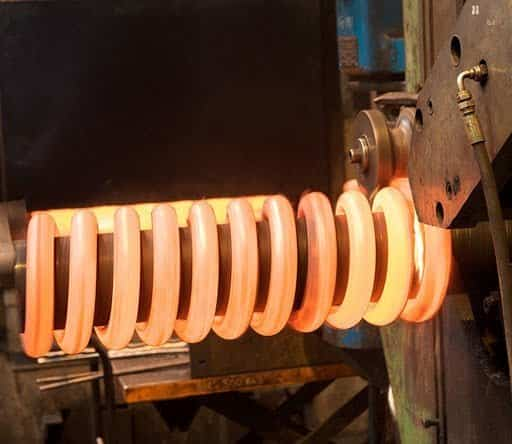

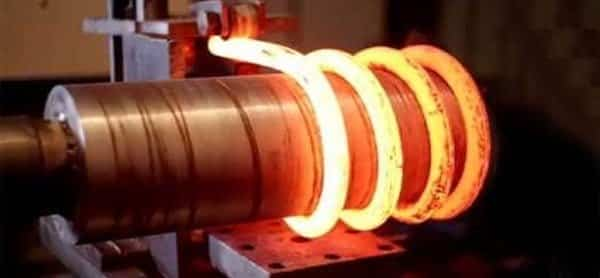

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза.

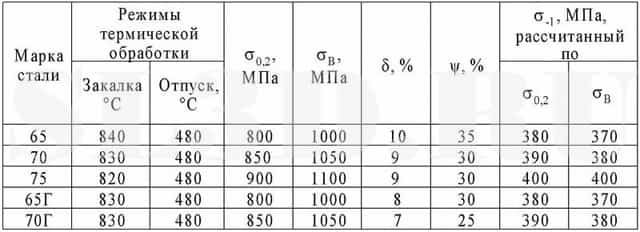

Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА).

Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Технология изготовления пружин

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов.

При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины.

Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации.

Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин.

Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании.

Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного.

Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт.

Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров.

Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений.

При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск.

Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори.

Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке.

После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия.

Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения.

Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла.

Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции.

Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь.

Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам.

По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах.

Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79.

Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий.

Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы.

В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С.

Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали.

Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

| Марка сплава | Термический режим | Характеристики | |||||

| σ т | σ в | δ5 | φ | ||||

| Температура закалки | Среда закалки | Температура отпуска | |||||

| Не менее | |||||||

| 65 | 840°С | Масло | 480°С | 80кгс/мм2 | 100кгс/мм2 | 10% | 35% |

| 70 | 830°С | 85кгс/мм2 | 105кгс/мм2 | 9% | 30% | ||

| 75 | 820°С | 90кгс/мм2 | 110кгс/мм2 | ||||

| 85 | 100кгс/мм2 | 115кгс/мм2 | 8% | ||||

| 60Г | 840°С | 80кгс/мм2 | 100кгс/мм2 | ||||

| 65Г | 830°С | 80кгс/мм2 | 100кгс/мм2 | ||||

| 70Г | 85кгс/мм2 | 105кгс/мм2 | 7% | 25% | |||

| 55ГС | 820°С | 80кгс/мм2 | 100кгс/мм2 | 8% | 30% | ||

| 50С2 | 870°С | Масло или вода | 460°С | 110кгс/мм2 | 120кгс/мм2 | 6% | 30% |

| 55С2 | 120кгс/мм2 | 130кгс/мм2 | |||||

| 55С2А | |||||||

| 60С2 | Масло | 25% | |||||

| 60С2А | 420°С | 140кгс/мм2 | 160кгс/мм2 | 20% | |||

| 70С3А | 860°С | 460°С | 160кгс/мм2 | 180кгс/мм2 | 25% | ||

| 50ХГ | 840°С | 440°С | 110кгс/мм2 | 130кгс/мм2 | 7% | 35% | |

| 50ХГА | 120кгс/мм2 | ||||||

| 55ХГР | 830°С | 450°С | 125кгс/мм2 | 140кгс/мм2 | 5% | 30% | |

| 50ХФА | 850°С | 520°С | 110кгс/мм2 | 130кгс/мм2 | 8% | 35% | |

| 50ХГФА | 120кгс/мм2 | 6% | |||||

| 60С2ХФА | 410°С | 170кгс/мм2 | 190кгс/мм2 | 5% | 20% | ||

| 50ХСА | 520°С | 120кгс/мм2 | 135кгс/мм2 | 6% | 30% | ||

| 65С2ВА | 420°С | 170кгс/мм2 | 190кгс/мм2 | 5% | 20% | ||

| 60С2Н2А | 880°С | 160кгс/мм2 | 175кгс/мм2 | 6% | |||

| 60С2ХА | 870°С | 180кгс/мм2 | 5% | ||||

| 60СГА | 860°С | 460°С | 140кгс/мм2 | 160кгс/мм2 | 6% | 25% |

- Условные обозначения:

- σ т — предел текучести

- σ в — предел кратковременной прочности

- δ5 — относительное удлинение при разрыве

- φ — относительное сужение