- Способы проведения расчетов

- Параметры, учитываемые при проведении расчетов

- Обработка резцами

- Сверление

- Зенкерование

- Работа с развертками

- Фрезерование

- Шлифование

- Заключение

- Техническая информация

- Геометрия спиральных сверл

- Крепление обрабатываемой детали

- Режимы резания при сверлении

- Дефекты заточки

- Скорость резания

- Формулы и параметры при расчете режимов резания

- Параметры при расчете режима резания

- Скорость

- Подача

- Глубина

- Сила

- Как правильно рассчитать режим резания при сверлении

- Расчет скорости резания

- Глубина

- Скорость подачи

- Скорость резания

- Изменение скорости резания

- Выбор режимов резки

- Число оборотов при сверлении различных видов металла

Поделиться

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический. Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический. Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

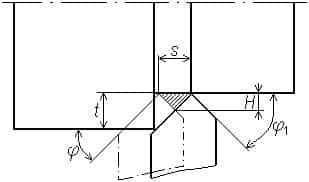

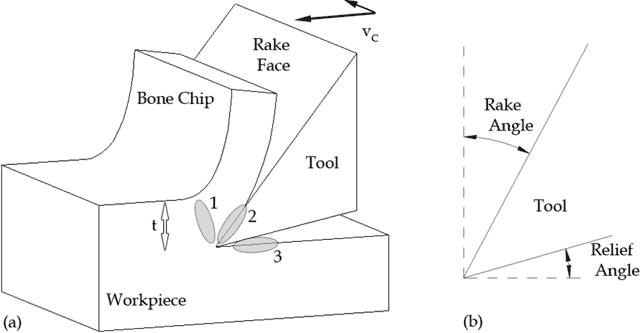

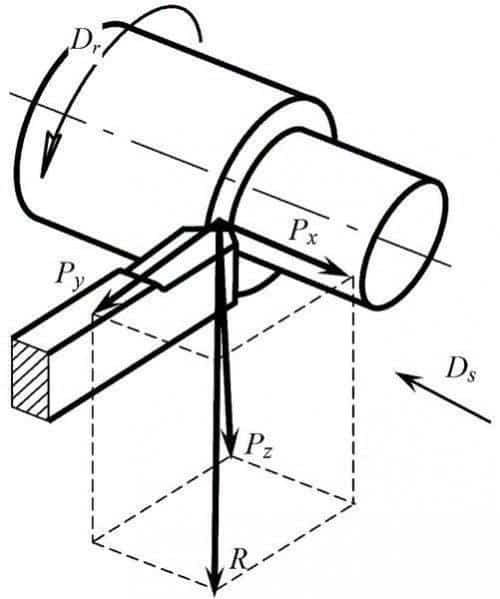

Рис. 1 Обработка металла резцом (принципиальная схема)

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

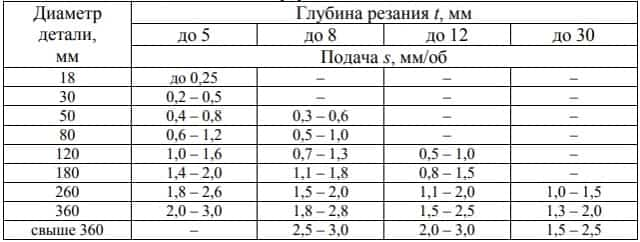

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

Таблица 1. Расчет подачи для незакаленных сталей и чугунов  Таблица 2. Расчет подачи для закаленных сталей

Таблица 2. Расчет подачи для закаленных сталей

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

Рис. 2 Работа резца по металлу

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

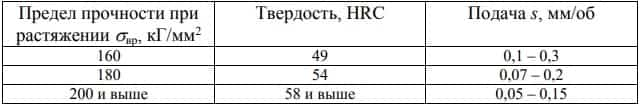

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

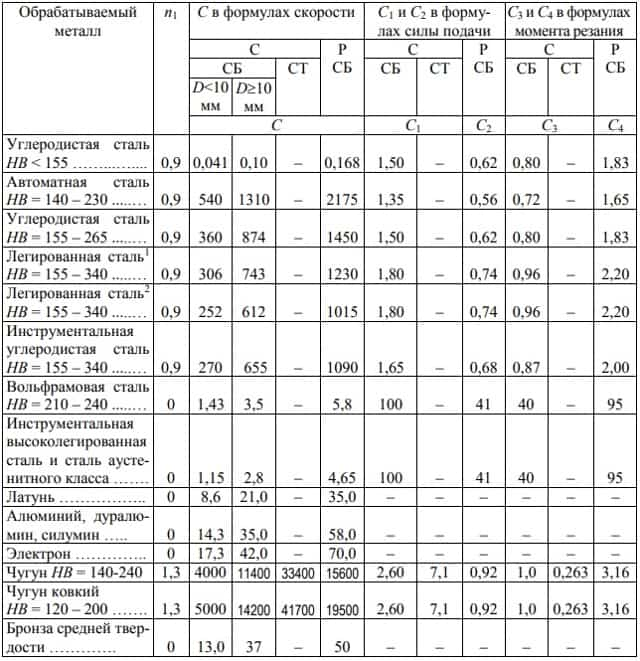

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Рис. 3 Работа сверла по металлу

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Рис. 4 Работа зенкера по металлу

Рис. 4 Работа зенкера по металлу

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

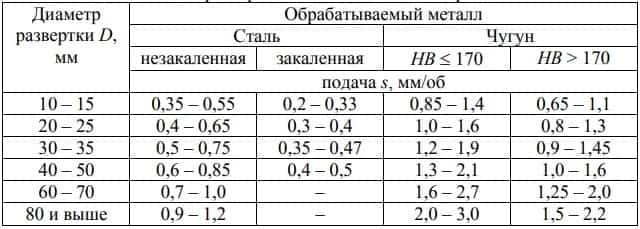

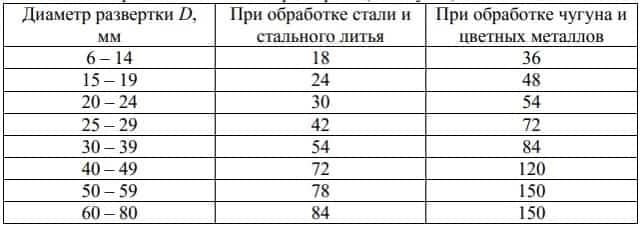

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов. Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Таблица 10. Скорость вращение шлифовального инструмента в процессе обработки заготовки

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Таблица 11. Стойкость шлифовальных кругов

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

Таблица 12. Подбор режимов резания при работе с абразивным инструментом

В случае работы с резьбовыми соединениями применяются особые режимы резания.

Таблица 13. Режимы резания при работах по шлифованию резьбы

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Рис. 7 Работа абразивного круга

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений.

Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом.

Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Техническая информация

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранными хвостовиками. Сверла с цилиндрическим хвостовиком изготавляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

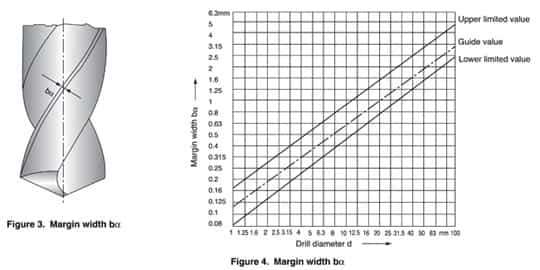

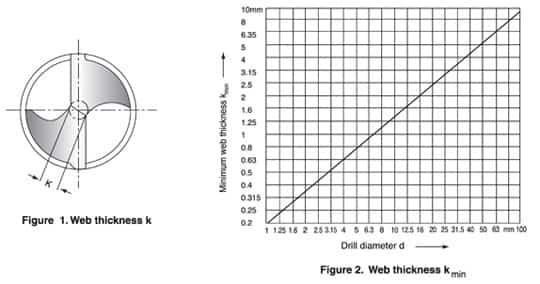

Геометрия спиральных сверл

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2φ (фи), угла наклона винтовой канавки ω (омега) и угла наклона поперечной кромки сверл ψ (пси).

Угол при вершине сверла 2φ выбирается в зависимости от обрабатываемого материала и составляет:

Древесина 140°

Задний угол заточки α измеряется в параллельной оси сверла. При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку.

Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку.

«Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

Передний угол заточки γ определяется в плоскости перпендикулярной режущей кромке. При обычной заточке передний угол в различных точках режущей кромки имеет разные значения.

Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°.

Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом.

В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки.

Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Крепление обрабатываемой детали

Одним из сложных примеров сверления является сверление оконного профиля с внутренним металлическим армированием.

Проблемы состоят в том, что одновременно сверлится три отверстия сразу в термопластике и металле, металл достаточно тонкий и плохо закреплен, металл может отгибаться при сверление, отсутствует охлаждение, пластиковый профиль образует сливную стружку и сильно притирается к сверлу.

Все это крайне негативно влияет на длительность работы сверла до перезаточки, по этому старайтесь придерживаться правил:

- фиксация заготовки должна быть максимально жесткой, надежной, исключающей возникновение каких-либо смещений или изгиба во время сверления. При необходимости используйте вставки и дополнительные элементы фиксации.

- при обработке тонкостенных деталей необходимо уменьшить значение используемой подачи

- не использовать сверла из твердого сплава при возникновение вышеописанных проблем, так как они чрезвычайно чувствительны к любым нагрузка на изгиб

Режимы резания при сверлении

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

- Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла. При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

- Режущие кромки заточены под различными углами к оси сверла. При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

- Два дефекта одновременно. Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность. Скорость вращения сверла характеризуется числом оборотов его в минуту.

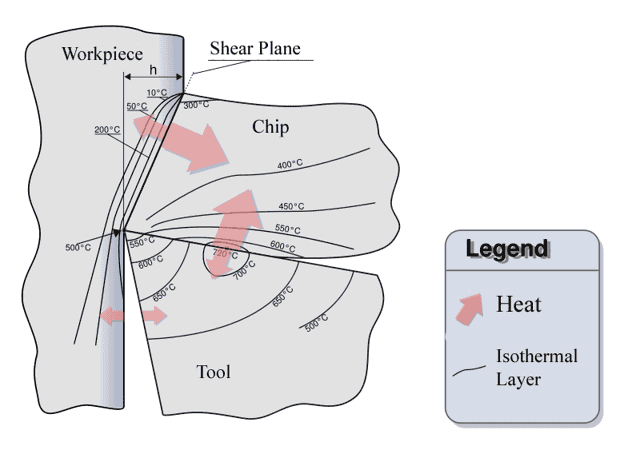

Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту. В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента.

Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15…90 минут) без переточки.

Формулы и параметры при расчете режимов резания

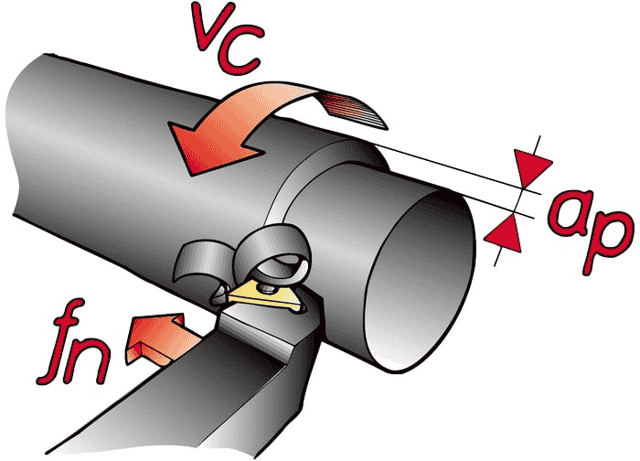

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

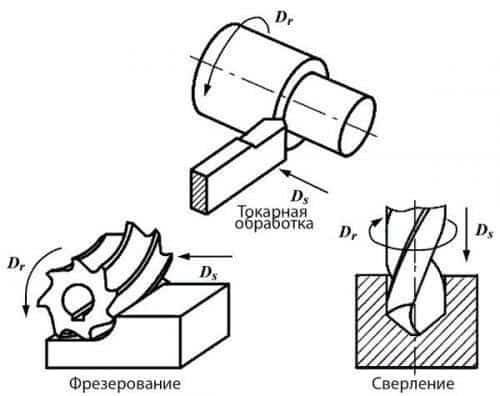

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t.

По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

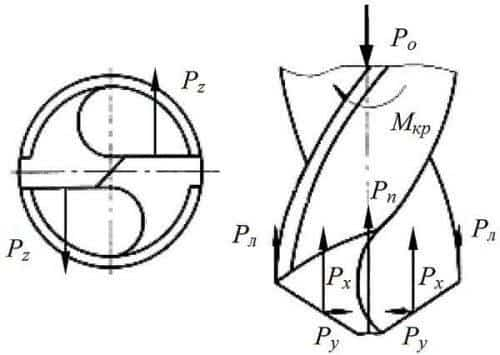

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

- Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

- Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в х к данной статье.

Расчет скорости резания

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% — чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.

В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

- V= π*d*n/1000 (1)

- V – это скорость резки,

- d – диаметр обрабатываемого материала, измеряется в миллиметрах,

- n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом.

Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений.

В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

- Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

- Если необходимо выполнить продольные или поперечные точения, то значение V будет:

- V= Cv*Kv/T*t*S (2)

- T – период стойкости резца,

- t – глубина резки металла,

- S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Число оборотов при сверлении различных видов металла

22 апреля 2019

Рекомендации по числу оборотов при сверлении различных видов металла в зависимости от диаметра сверла:

| Нелегированная сталь | 4780 | 1910 | 960 | 640 | 480 | 26-30 |

| Листовая сталь | 4480 | 1780 | 890 | 590 | 440 | 26-28 |

| Нелегированния инструментальная сталь | 4460 | 1780 | 890 | 590 | 440 | 26-28 |

| Легированная инструментальная сталь | 3980 | 1600 | 800 | 530 | 400 | 12-14 |

| Нержавеющая сталь | 2390 | 960 | 480 | 320 | 240 | 14-16 |

| Пружинная сталь | 1450 | 570 | 290 | 190 | 140 | 8-10 |

| Серый чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Ковкий чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Стальное литье | 3500 | 1400 | 700 | 460 | 350 | 20-24 |

| Легированный алюминий | 7950 | 3180 | 590 | 1060 | 790 | 50-60 |

| Легированная медь | 4780 | 1910 | 960 | 640 | 480 | 28-30 |

| Бронза | 7960 | 3180 | 1500 | 1060 | 790 | 40-60 |

| Латунь | 7960 | 3180 | 1500 | 1080 | 790 | 40-60 |

Рекомендуемое охлаждение при сверлении любого из материалов — сверлильная эмульсия, либо охлаждающее масло, кроме сверления чугуна и бронзы — где сверление необходимо производить всухую.

Сверла с покрытием TIN — для повышенных нагрузок на промышленном производстве и в мастерской. Титан-нитридное покрытие снижает трение при сверлении и тем самым повышает производительность.

Сверла кобальтовые HSS Co (Р6М5К5) — эксперт по высокоточной стали. Легирование кобальтом обеспечивает жаростойкость и в месте с тем высокую износостойкость. Идеальное решение для высокоточного сверления в корозионно — и жаростойких сталях с пределом прочности при растяжении до 1000 Н/мм2.

При сверлении по металлу в любом случае рекомендуется применять охлаждение. Но поскольку выполнение данной рекомендации не всегда представляется возможным, спиральные сверла сконструированы таким образом, что бы оптимальный результат достигался за счет быстрого отвода стружки.